Karcher IP 220: инструкция

Характеристики, спецификации

Инструкция к Прочее Karcher IP 220

IP 120

IP 220

Deutsch 3

English 11

Français 19

Italiano 27

Español 35

Português 43

Nederlands 51

Ελληνικά 59

Türkçe 67

Svenska 75

Suomi 83

Norsk 91

Dansk 99

Eesti 107

Latviešu 115

Lietuviškai 123

Руccкий 131

Українська 141

Polski 149

5.962-286.0 03/08

Lesen Sie vor der ersten Be-

Hinweis

Allgemeine Sicherheitshinweise

nutzung Ihres Gerätes diese

Bezeichnet Anwendungstipps und wichtige

Gefahr

Betriebsanleitung und handeln Sie danach.

Informationen.

Bewahren Sie diese Betriebsanleitung für

Erstickungsgefahr durch Kohlendioxid. Die

Symbole auf dem Gerät

späteren Gebrauch oder für Nachbesitzer

Trockeneispellets bestehen aus festem Koh-

auf.

lendioxid. Beim Betrieb des Gerätes steigt

der Kohlendioxidgehalt der Luft am Arbeits-

Inhaltsverzeichnis

platz. Arbeitsplatz ausreichend lüften, ggf. ein

Umweltschutz 3

Personenwarngerät verwenden.

Anzeichen hoher Kohlendioxidkonzentration

Sicherheitshinweise 3

Gefahr

in der Atemluft:

Bestimmungsgemäße Verwendung 4

– 3...5%: Kopfschmerzen, hohe Atemfre-

Gefahr von Kälteverbrennungen. Trocken-

Funktion 4

quenz.

eis hat eine Temperatur von -79 °C. Tro-

Bedienelemente 4

ckeneis und kalte Geräteteile nie

– 7...10%: Kopfschmerzen, Brechreiz,

Anbausatz Waage montieren (Option) 5

ungeschützt berühren.

evtl. Bewusstlosigkeit.

Betrieb 5

Beim Auftreten dieser Anzeichen sofort

Gerät abstellen und an die frische Luft ge-

Außerbetriebnahme 6

hen, vor Fortsetzung der Arbeit Lüftungs-

Extruderplatte wechseln 6

maßnahmen verbessern .

Wartung und Pflege 7

Sicherheitsdatenblatt des Kohlendioxidher-

Hilfe bei Störungen 9

stellers beachten.

Gefahr

Technische Daten 10

Verbrennungsgefahr! Warnung vor heißen

Gefahr

Zubehör 10

Baugruppen.

Verletzungsgefahr durch unbeabsichtigt

Garantie 10

anlaufendes Gerät. Vor Arbeiten am Gerät

CE-Erklärung 10

Netzstecker aus der Steckdose ziehen.

Gefahr

Umweltschutz

Gefahr von Kälteverbrennungen durch Tro-

ckeneis oder kalte Geräteteile. Bei Arbeiten

Gefahr

Die Verpackungsmaterialien

am Gerät geeignete Kälteschutzkleidung

sind recyclebar. Bitte werfen

Verletzungsgefahr durch elektrischen

tragen oder Trockeneis entfernen und Ge-

Sie die Verpackungen nicht in

Schlag. Vor dem Öffnen des Steuer-

rät aufwärmen lassen.

den Hausmüll, sondern führen

schranks Netzstecker aus der Steckdose

Körperkontakt mit Trockeneis vermeiden.

Sie diese einer Wiederverwer-

ziehen.

Trockeneis nie in den Mund nehmen.

tung zu.

Erste Hilfe bei Unfällen mit Trocken-

Altgeräte enthalten wertvolle

eis oder flüssigem Kohlendioxid

recyclingfähige Materialien, die

Verschlucken

einer Verwertung zugeführt

Î Sofort medizinische Hilfe aufsuchen.

werden sollten. Batterien, Öl

Gefahr

und ähnliche Stoffe dürfen

Verletzungsgefahr durch austretenden Hy-

Augenkontakt

nicht in die Umwelt gelangen.

drauliköl-Strahl.

Î Auge mit viel warmem Wasser spülen

Bitte entsorgen Sie Altgeräte

Gerät nie mit offenem Gehäuse betreiben.

und sofort medizinische Hilfe aufsu-

deshalb über geeignete Sam-

Gerät bei Undichtigkeit im Hydrauliksystem

chen.

melsysteme.

sofort außer Betrieb nehmen.

Hautkontakt

Î Hautstellen mit viel warmem Wasser

Sicherheitshinweise

mindestens 15 Minuten lang berieseln

Das Gerät darf nur von Personen bedient

und sofort medizinische Hilfe aufsu-

werden, die diese Betriebsanleitung gele-

chen.

sen und verstanden haben. Insbesondere

Gefahr

Vorschriften und Richtlinien

müssen alle Sicherheitshinweise beachtet

werden.

Verletzungsgefahr durch herumfliegende

Für den Betrieb dieser Anlage gelten in der

Î Diese Betriebsanleitung so aufbewah-

Trockeneispellets oder Schmutzteilchen.

Bundesrepublik Deutschland folgende Vor-

ren, dass sie dem Bediener jederzeit

Dicht schließende Schutzbrille tragen.

schriften und Richtlinien (beziehbar über

zur Verfügung steht.

Gefahr von Gehörschäden. Gehörschutz

Carl Heymanns Verlag KG, Luxemburger

tragen.

Straße 449, 50939 Köln):

Symbole in der Betriebsanleitung

– BGR 189 Einsatz von Schutzkleidung

In dieser Betriebsanleitung werden folgen-

– BGR 195 Einsatz von Schutzhandschu-

de Symbole verwendet:

hen

Gefahr

– BGI 836 Gaswarner

Bezeichnet eine unmittelbar drohende Ge-

Ausschalten im Notfall

fahr. Bei Nichtbeachten des Hinweises dro-

Gefahr

hen Tod oder schwerste Verletzungen.

Î Not-Aus-Taster drücken.

Verletzungsgefahr durch herumfliegende

Das Gerät wird sofort stillgesetzt.

몇 Warnung

Trockeneispellets.

Bezeichnet eine möglicherweise gefährli-

Schutzhandschuhe nach EN 511 tragen.

che Situation. Bei Nichtbeachten des Hin-

weises können leichte Verletzungen oder

Sachschäden eintreten.

Deutsch 3

Gerät zur Reinigung nicht mit Wasser ab-

Bestimmungsgemäße Ver-

Funktion

spritzen. Gehäuse des Gerätes mit einem

wendung

feuchten Tuch reingen.

Flüssiges Kohlendioxid strömt in den Zylin-

Die Installation des Gerätes darf nur von

der und verfestigt sich durch den Druckab-

Das Gerät stellt Trockeneis-Pellets aus

autorisiertem Fachpersonal durchge-

fall zu Trockeneisschnee. Der

flüssigem Kohlendioxid her. Die Größe der

führt werden!

Trockeneisschnee wird von einen Hydrau-

Trockeneis-Pellets wird durch verschiede-

ne Extruderplatten gewählt.

몇 Warnung

likzylinder verdichtet und durch die Extru-

derplatte gepresst. Dadurch entstehen

Das Gerät ist zur Benutzung in trockenen

Die maximal zulässige Netzimpedanz am

zylindrische Trockeneisstäbchen, die zu

Räumen bestimmt.

elektrischen Anschlusspunkt (siehe Tech-

Pellets zerbrechen.

nische Daten) darf nicht überschritten wer-

den.

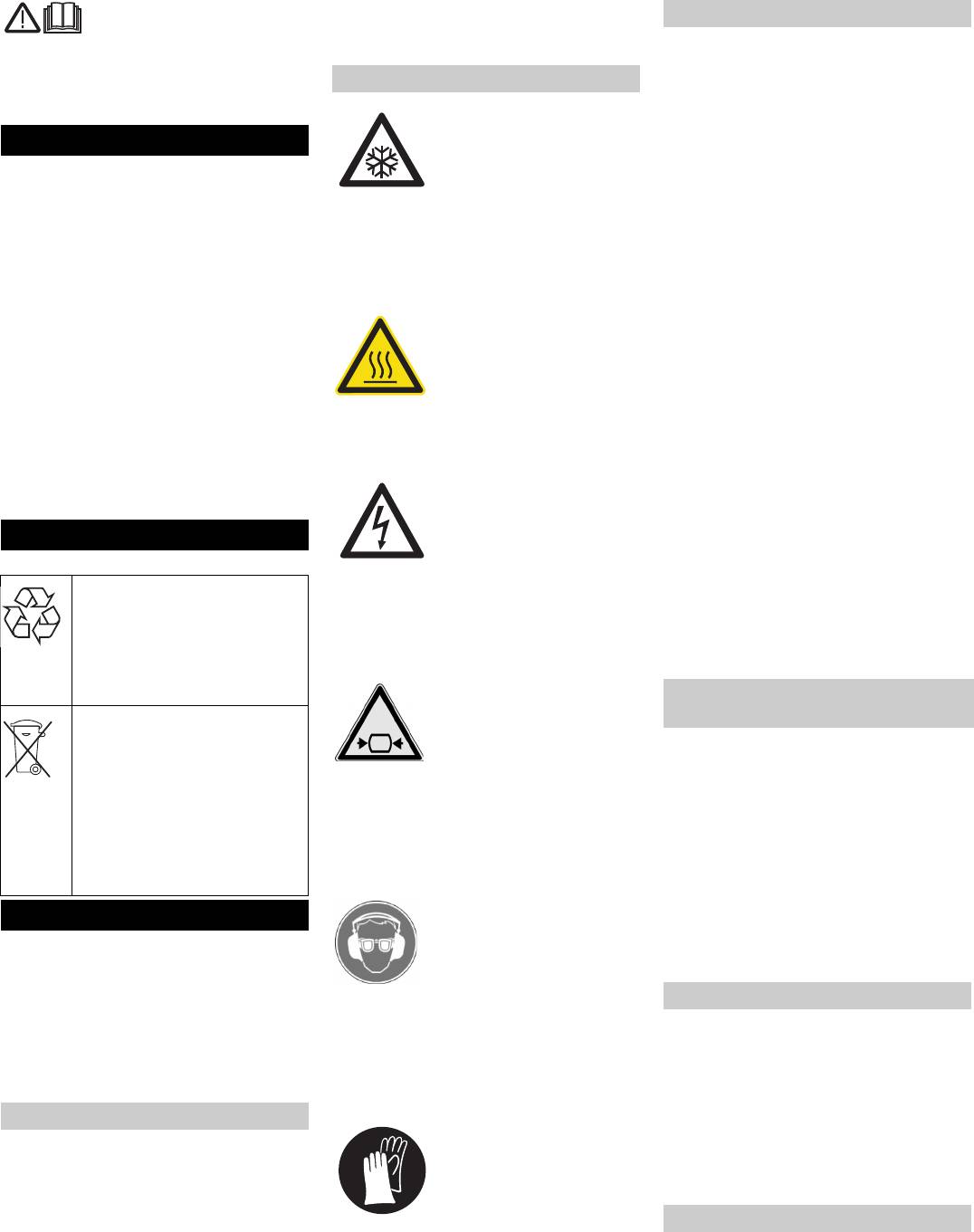

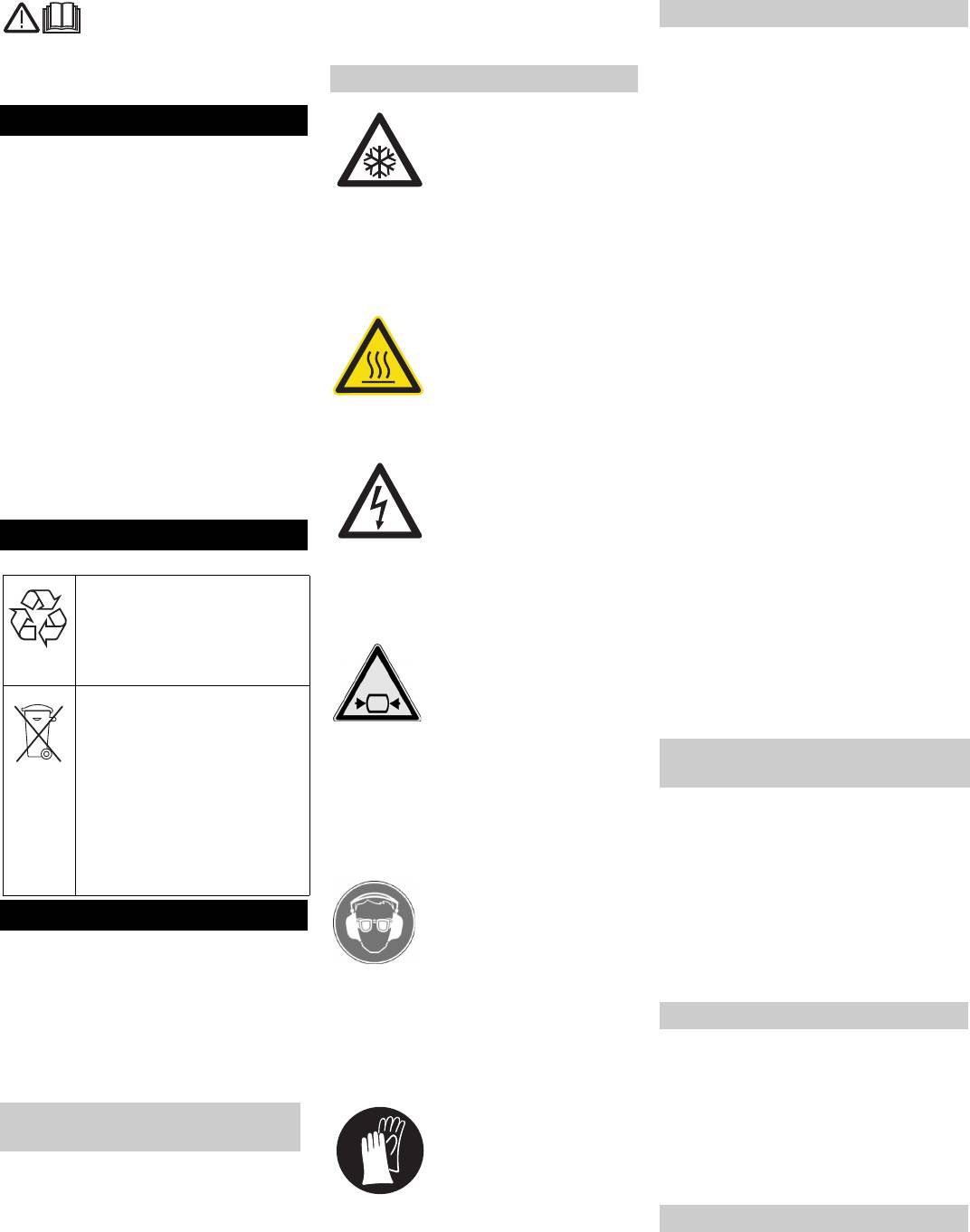

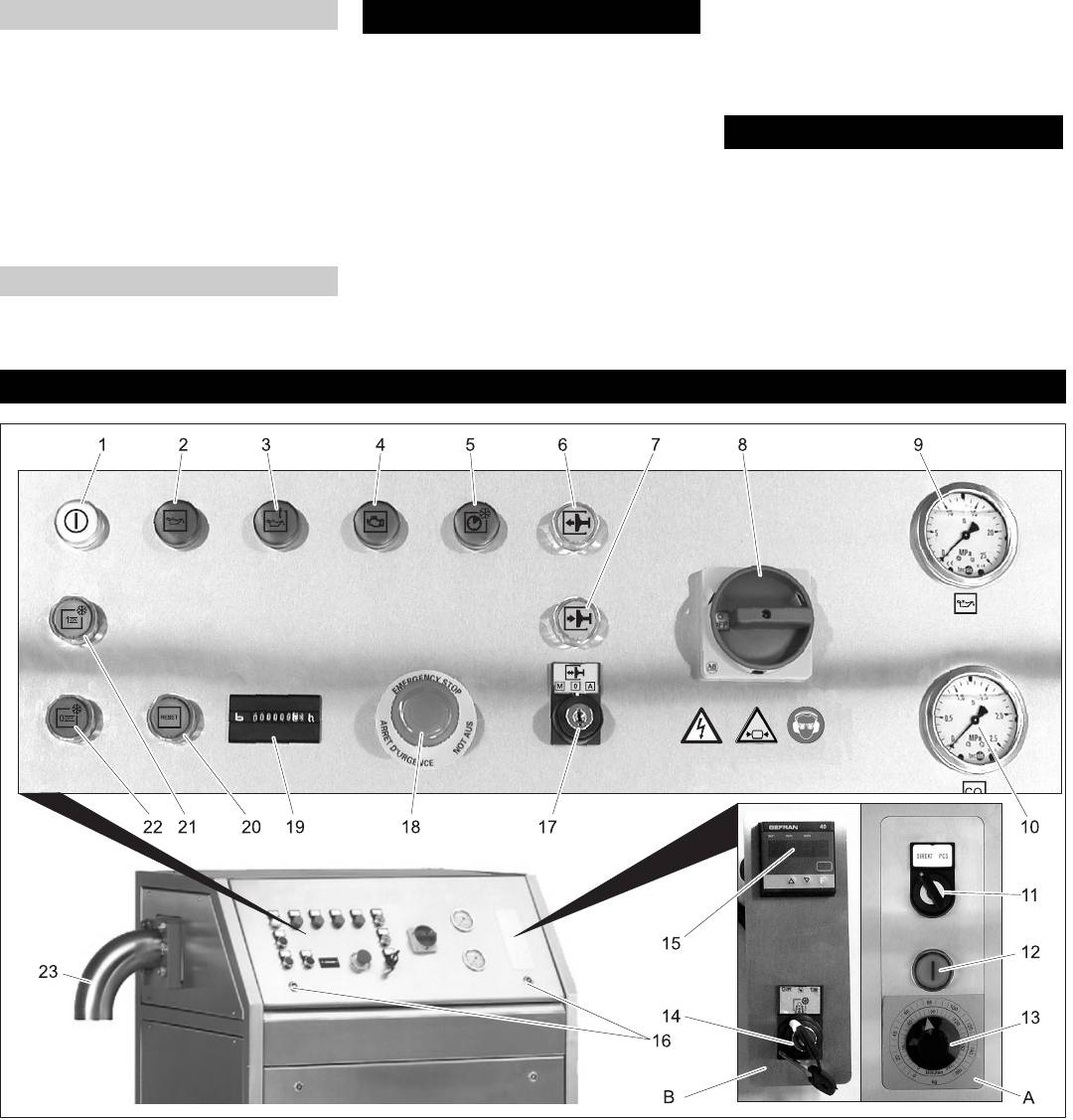

Bedienelemente

1 Kontrollleuchte „Spannung ein“

14 Schlüsselschalter „0/OFF / 1/ON“ (Opti-

2 Kontrollleuchte „Ölniveau tief“

on)

3 Kontrollleuchte „Öltemperatur hoch“

15 Gewichtsanzeige (Option)

4 Kontrollleuchte „Motor Überlast“

16 Verschluss Schaltschrank

5 Kontrollleuchte „Zyklus zu lang“

17 Schlüsselschalter „M/0/A“

Siehe „Hilfe bei Störungen/Störungen

M: Kolben kann für Wartungsarbeiten

mit Anzeige“.

manuell bewegt werden.

6 Taste „Kolben vor“

0: Gerät ist aus.

Der Kolben bewegt sich manuell ge-

A: Pelletproduktion.

steuert in die vorderste Position (Vor-

18 Not-Aus-Taster

aussetzung: Schlüsselschalter auf „M“)

19 Betriebsstundenzähler

7 Taste „Kolben zurück“

20 Taste „Reset“

Der Kolben bewegt sich manuell ge-

Setzt die automatische Betriebsunter-

steuert in die hinterste Position (Vor-

brechung nach einer Störung zurück.

aussetzung: Schlüsselschalter auf „M“)

21 Taste „Ein“

8 Hauptschalter

22 Taste „Aus“

9 Manometer Öldruck

Der Kolbenhub wird beendet, der Kol-

10 Manometer Kohlendioxid

ben bewegt sich in die vorderste Positi-

11 Schlüsselschalter „Direkt/PCS“ (Opti-

on, das Gerät stoppt.

on)

23 Pelletauswurf

12 Taste PCS starten (Option)

A Anbausatz Mengenregelung PCS (Op-

13 Drehknopf Produktionszeit/-menge

tion)

(Option)

B Anbausatz Waage (Option)

4 Deutsch

Î Not-Aus-Taster durch Drehen entrie-

Anbausätze montieren

geln.

몇

Warnung

Die Kontrollleuchte „Spannung ein“

leuchtet.

Anbausätze dürfen nur von autorisiertem

Fachpersonal montiert werden.

Anbausatz Waage montieren (Opti-

Î Leeren Behälter unter den Pelletaus-

on)

wurf stellen.

Î Ist der Anbausatz Waage installiert,

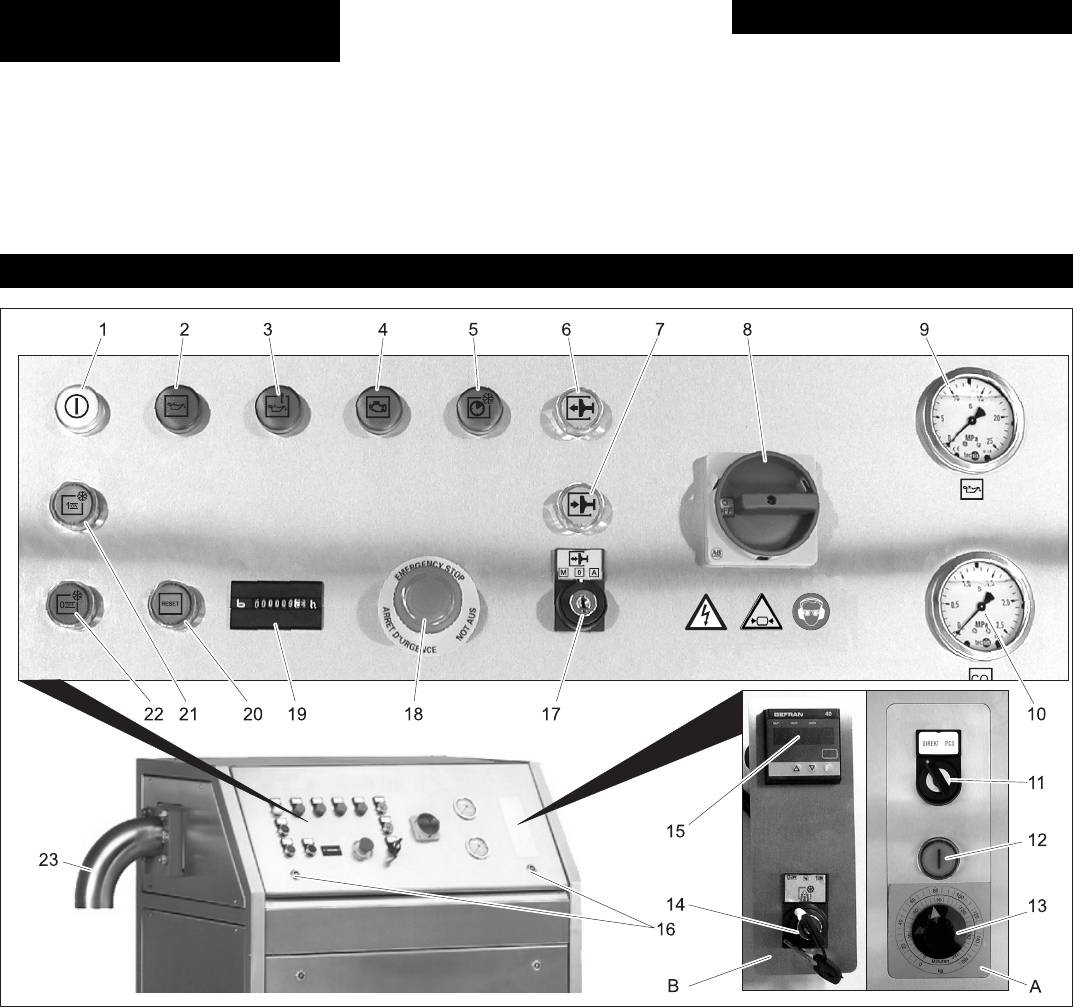

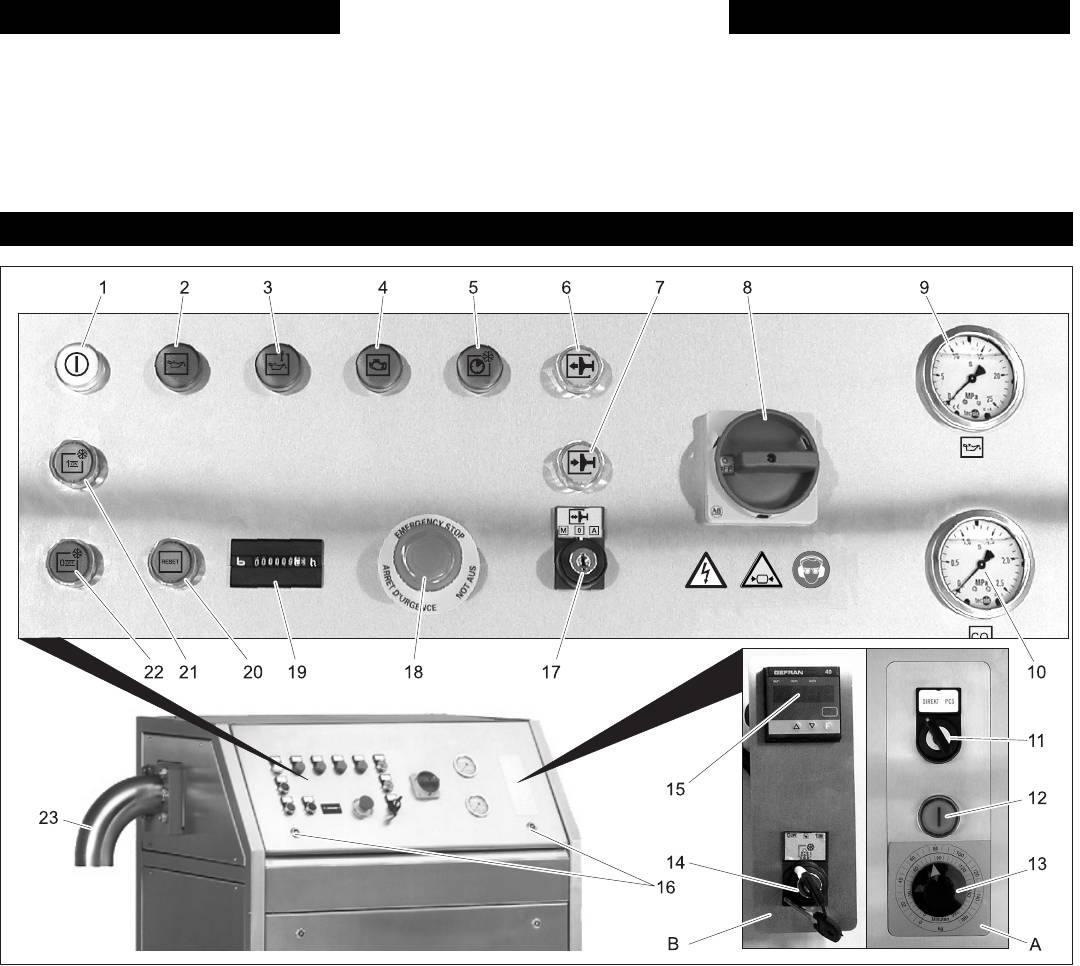

Steuerung einbauen

Schlüsselschalter „Ein/Aus“ auf „Aus“

Gefahr

stellen.

Verletzungsgefahr durch elektrischen

1 Stecker

Î Ist der Anbausatz Mengenregelung in-

Schlag. Vor dem Öffnen des Steuer-

stelliert, Schlüsselschalter „Direkt/PCS“

schranks Netzstecker aus der Steckdose

Î Kabel der Waagenplattform von unten

auf „Direkt“ drehen.

ziehen.

in das Gerät führen und in den Stecker

Î Taste „Ein“ drücken.

Î Verschlüsse des Schaltschranks öff-

an der Unterseite des Schaltschranks

Die Pelletproduktion beginnt.

nen, Deckel nach oben schwenken und

einstecken.

Î Ist die gewünschte Pelletmenge herge-

arretieren.

Î Abdeckung schließen und verriegeln.

stellt, Taste „Aus“ drücken.

Das Gerät führt den momentanen Pro-

duktionszyklus durch und beendet an-

schließend die Pelletproduktion.

Die Mengenregelung wird wie die Steue-

rung des Anbausatzes Waage eingebaut.

Der Anschluss der Waage entfällt.

Im Automatikbetrieb wird eine voreinge-

stellte Menge an Pellets hergestellt. An-

schließend stoppt das Gerät die

Pelletproduktion.

Gefahr

1 Arretierung

Erstickungsgefahr durch Kohlendioxid.

2 Mutter

Beim Betrieb des Gerätes steigt der Koh-

3 Abdeckung

lendioxidgehalt der Luft am Arbeitsplatz.

Arbeitsplatz ausreichend lüften, ggf. ein

Î Muttern der Abdeckung abschrauben.

Personenwarngerät verwenden.

Î Abdeckung abnehmen.

Anzeichen hoher Kohlendioxidkonzentrati-

Î Steuergerät einsetzen und festschrau-

on in der Atemluft:

ben.

– 3...5%: Kopfschmerzen, hohe Atemfre-

quenz.

– 7...10%: Kopfschmerzen, Brechreiz,

evtl. Bewusstlosigkeit.

Beim Auftreten dieser Anzeichen sofort

1 Display

Gerät abstellen und an die frische Luft ge-

2 Taste „F“

hen, vor Fortsetzung der Arbeit Lüftungs-

maßnahmen verbessern .

Î Schlüsselschalter „0/OFF / 1/ON“ auf

Sicherheitsdatenblatt des Kohlendioxidher-

„1/ON“ stellen.

stellers beachten.

Î Leeren Behälter mittig auf die Waagen-

Gefahr

plattform stellen.

Gefahr von Kälteverbrennungen. Trocken-

Î Leergewicht (in kg) auf dem Display ab-

1 Blindstecker

eis hat eine Temperatur von -79 °C. Tro-

lesen.

2 Steckerleiste

ckeneis und kalte Geräteteile nie

Î Taste „F“ drücken.

ungeschützt berühren. Schutzhandschuhe

Î Leergewicht (in kg) mit den Pfeiltasten

Î Blindstecker aus der Steckerleiste her-

und Schutzkleidung tragen.

im Display einstellen.

ausziehen.

Gefahr

Î Taste „F“ drücken, bis im Display „CF“

Î Stecker des Steuergeräts an Stelle des

Verletzungsgefahr durch herausschießen-

angezeigt wird.

Blindsteckers einstecken.

de Trockeneis-Pellets. Pelletauswurf vor

Î Taste „F“ loslassen und nochmals drü-

Waage anschließen

Inbetriebnahme auf Sauberkeit prüfen.

cken.

Î Waagenplattform unterhalb des Pellet-

Nicht direkt auf die Extruderplatte schauen.

Im Display erscheint abwechselnd „H1“

auswurfs aufstellen und nivellieren.

Gefahr

und das eingestellte Leergewicht.

Hinweis

Berstgefahr. Trockeneis niemals in dicht

Î Zu produzierende Pelletmenge (in kg)

Darauf achten, dass die Waagenplattform

schließenden Behältern aufbewahren.

mit den Pfeiltasten im Display einstel-

frei steht und keine Gegenstände berührt,

Î Schlüsselschalter „M/0/A“ auf „A“ stel-

len.

da sonst die Gewichtsmessung ungenau

len. Schlüssel abziehen und so aufbe-

Î Taste „F“ drücken, bis das Leergewicht

wird.

wahren, dass er nur für das

angezeigt wird.

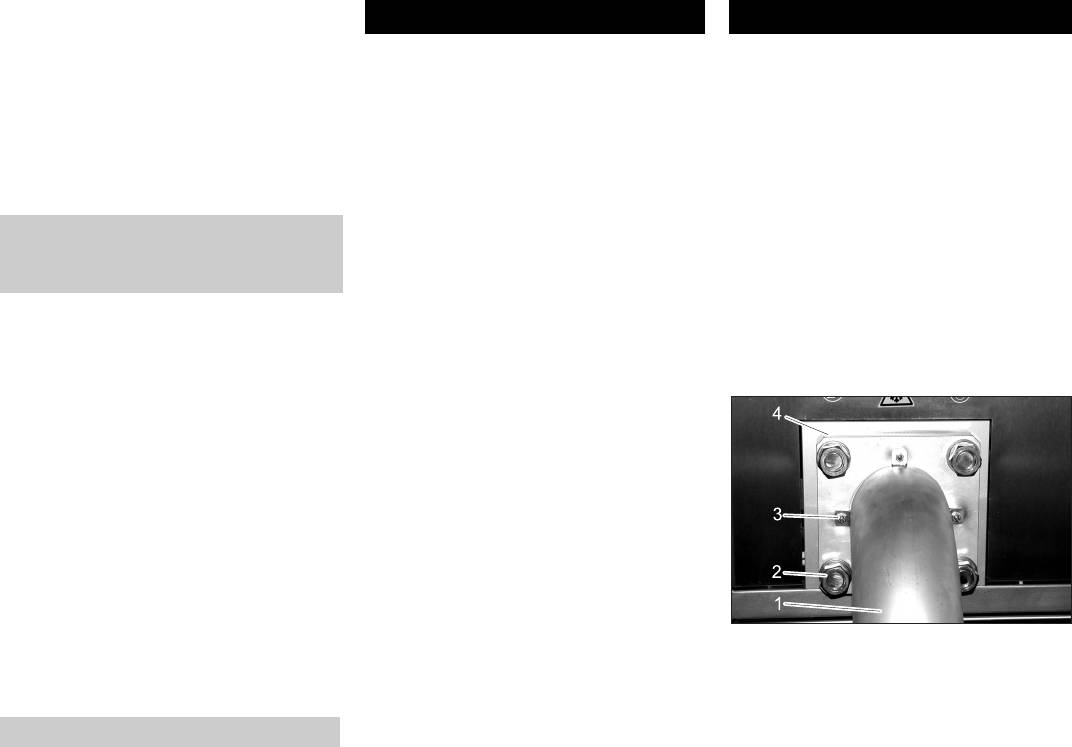

Î Verriegelungen der vorderen Geräteab-

Wartungspersonal zugänglich ist.

deckung öffnen.

Î Spannungsversorgung herstellen.

Î Abdeckung nach außen kippen und

Î Kohlendioxid-Zufuhr öffnen.

nach oben abnehmen.

Î Hauptschalter einschalten.

Deutsch 5

3

1

2

Manueller Betrieb

Anbausatz Mengenregelung PCS

montieren (Option)

Automatik-Betrieb mit Anbausatz

Waage (Option)

Betrieb

Inbetriebnahme

Produktionsmenge einstellen

Pellets herstellen

Außerbetriebnahme Extruderplatte wechseln

Î Taste „Ein“ drücken.

Î Kohlendioxid-Zufuhr absperren.

Zur Änderung des Pelletdurchmessers

Î Die Pelletproduktion beginnt.

Î Taste „Ein“ drücken und Gerät laufen

kann die Extruderplatte gewechselt wer-

Ist die eingestellte Pelletmenge herge-

lassen, bis das Manometer Kohlendio-

den.

stellt, beendet das Gerät die Produkti-

xid „0“ anzeigt.

on.

Gefahr!

Î Taste „Aus“ drücken.

Î Taste „Aus“ drücken.

Unfallgefahr bei Arbeiten am Gerät. Vor Ar-

Das Gerät führt den momentanen Pro-

Î Vollen Behälter von der Waage neh-

beiten am Gerät alle Arbeitsschritte des

duktionszyklus durch und beendet an-

men.

Kapitels „Außerbetriebnahme“ durchfüh-

schließend die Pelletproduktion.

ren.

Automatikbetrieb mit Anbausatz

Î Hauptschalter in Stellung „0“ drehen.

Gefahr

Mengenregelung PCS (Option)

Gefahr von Kälteverbrennungen durch Tro-

Im Automatikbetrieb werden eine voreinge-

ckeneis oder kalte Geräteteile. Bei Arbeiten

stellte Zeit lang Pellets hergestellt. An-

am Gerät geeignete Kälteschutzkleidung

schließend stoppt das Gerät die

tragen oder Trockeneis entfernen und Ge-

Pelletproduktion.

rät aufwärmen lassen.

Î Leeren Behälter unter den Pelletaus-

Körperkontakt mit Trockeneis vermeiden.

wurf stellen.

Trockeneis nie in den Mund nehmen.

Î Schlüsselschalter „Direkt/PCS“ auf

„PCS“ drehen.

Î Taste „Ein“ drücken.

Î Produktionszeit/-menge am Drehknopf

einstellen.

Î Taste PCS starten drücken.

Die Pelletproduktion beginnt.

Ist die eingestellte Zeit abgelaufen, stoppt

die Pelletproduktion.

Î Zur Wiederholung der Produktionszeit

Taste PCS starten erneut drücken.

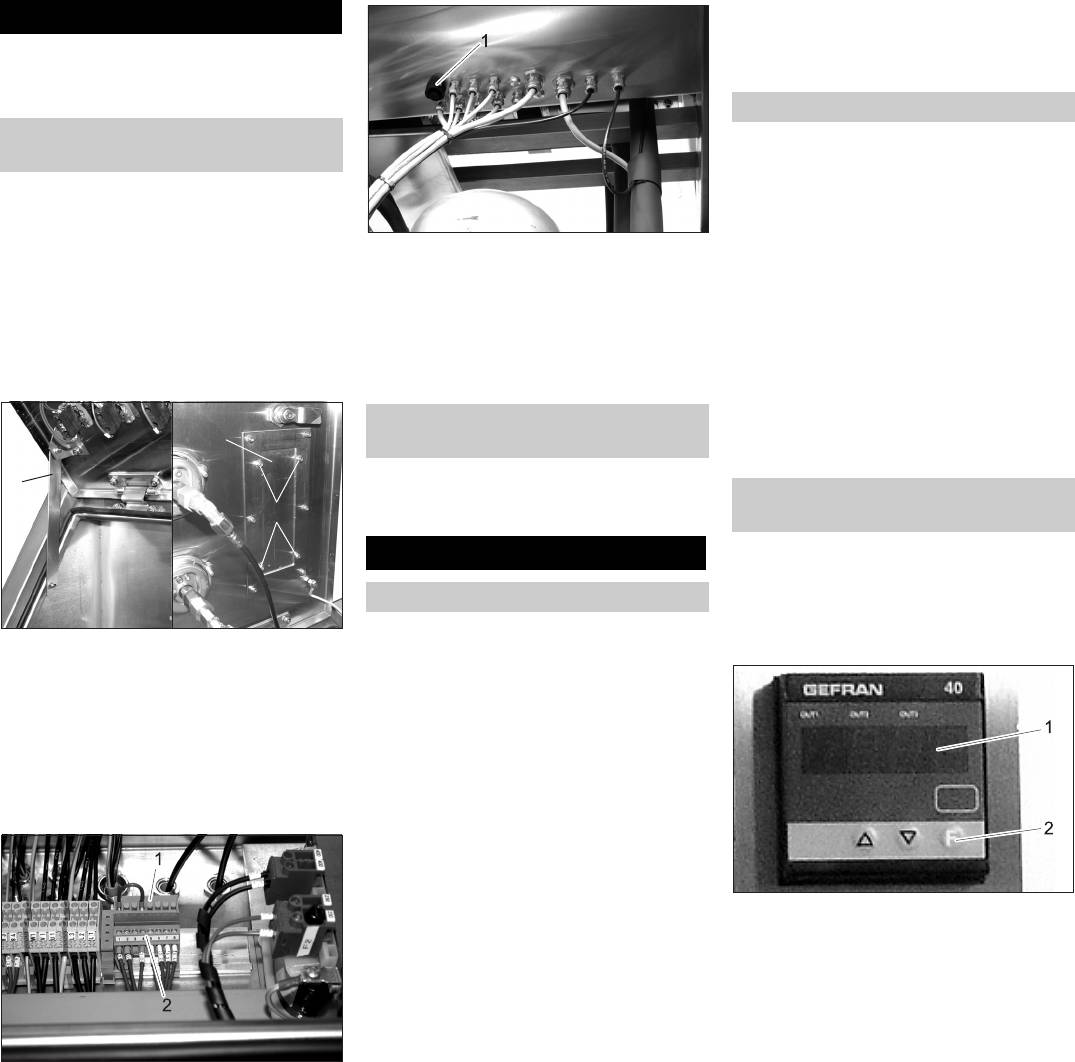

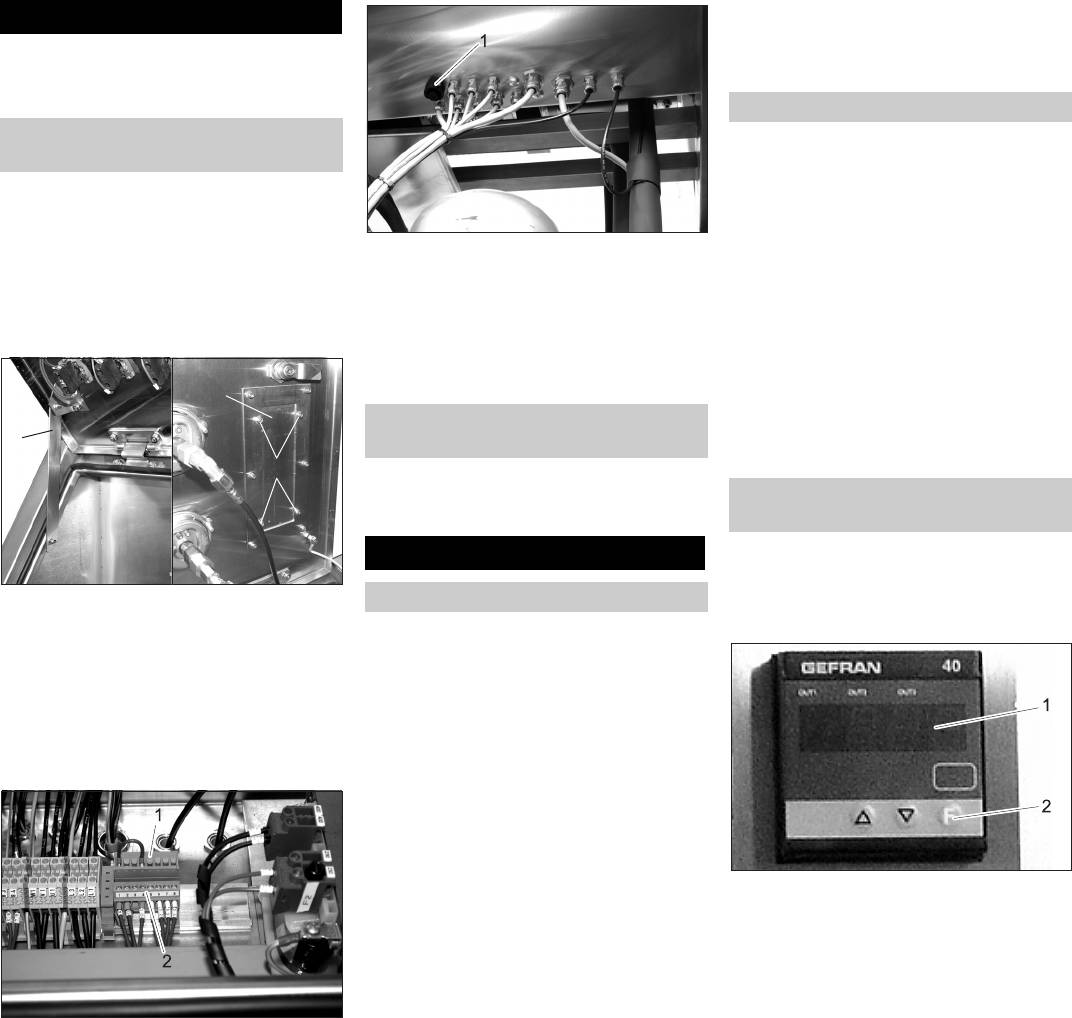

1 Pelletauswurf

Î Zur Beendigung der Produktion Taste

2 Mutter Extruderplatte

„Aus“ drücken.

3 Mutter Pelletauswurf

Ausschalten im Notfall

4 Extruderplatte

Î Not-Aus-Taster drücken.

Î Muttern Pelletauswurf abschrauben.

Î Pelletauswurf abnehmen.

Î Muttern Extruderplatte abschrauben.

Î Extruderplatte abnehmen.

Î Andere Extruderplatte in umgekehrter

Reihenfolge anbringen.

6 Deutsch

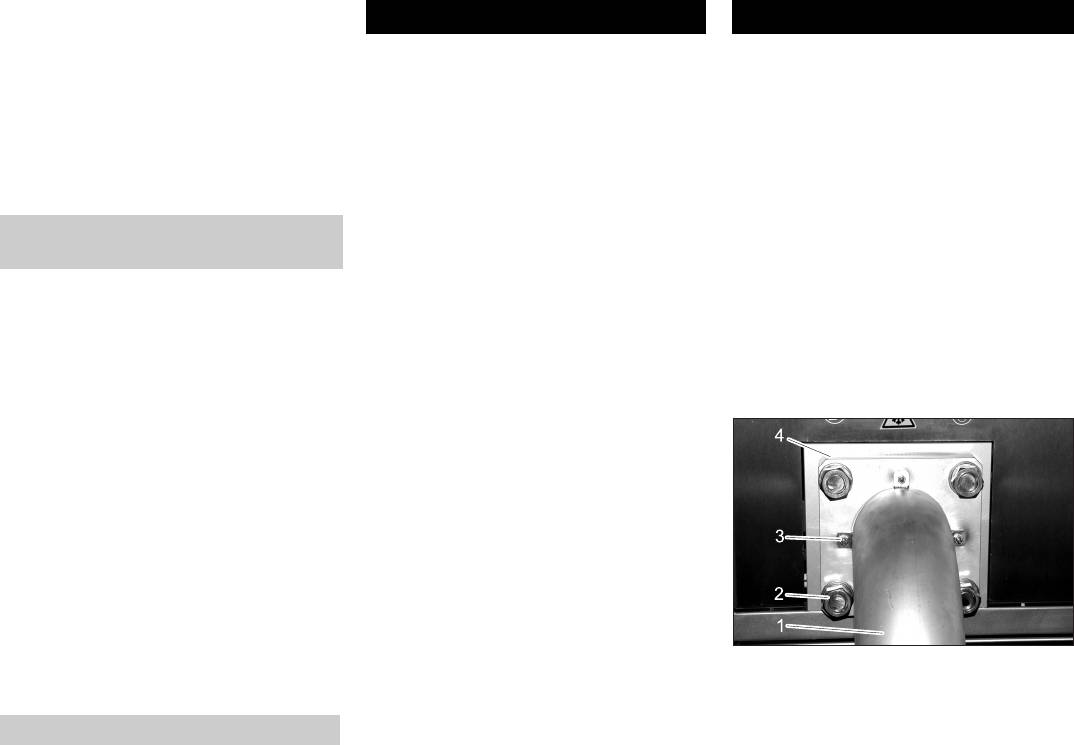

Wartung und Pflege

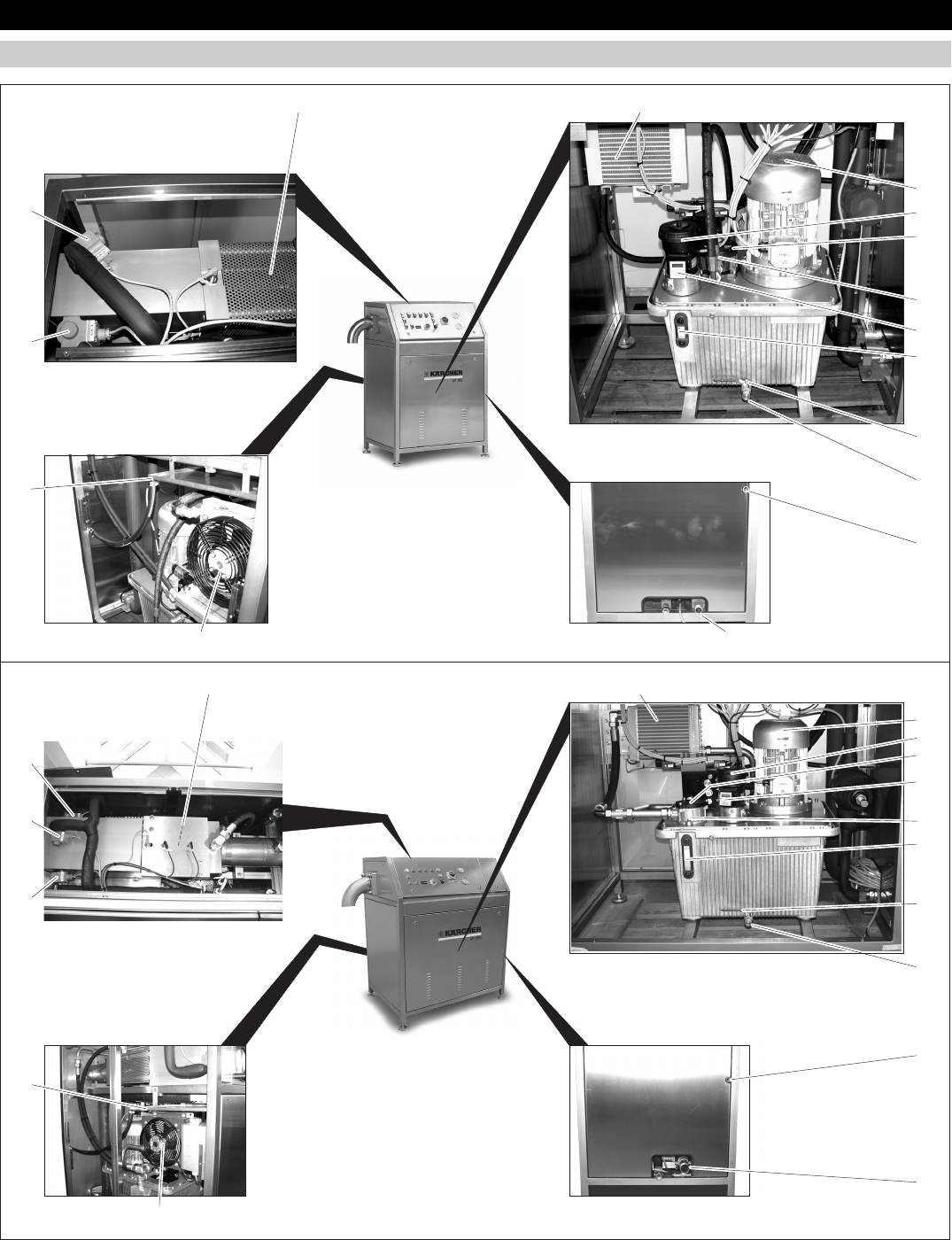

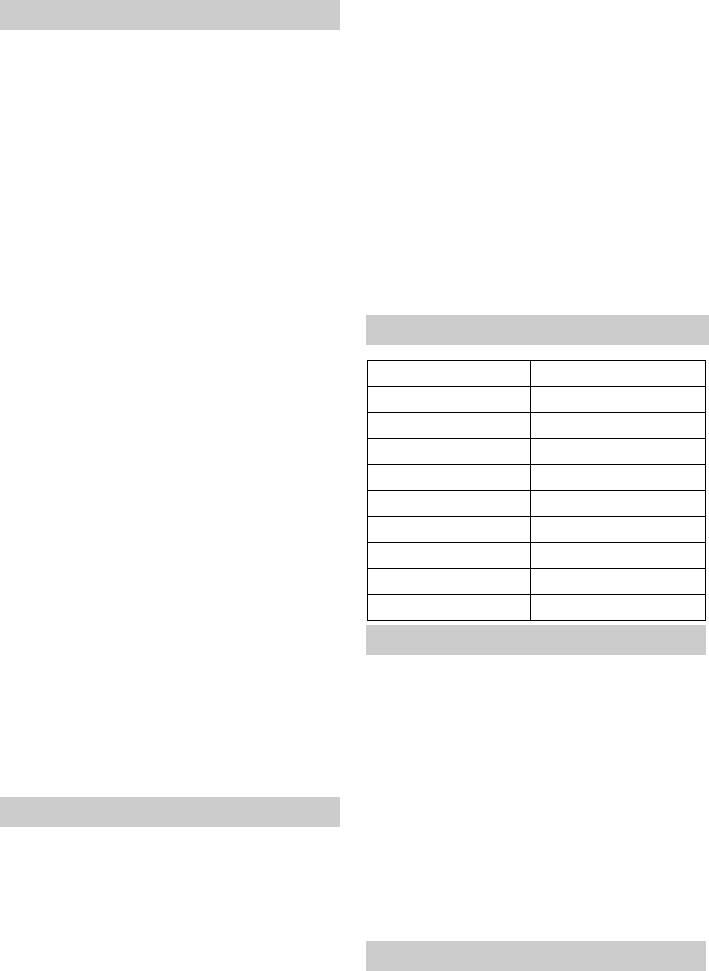

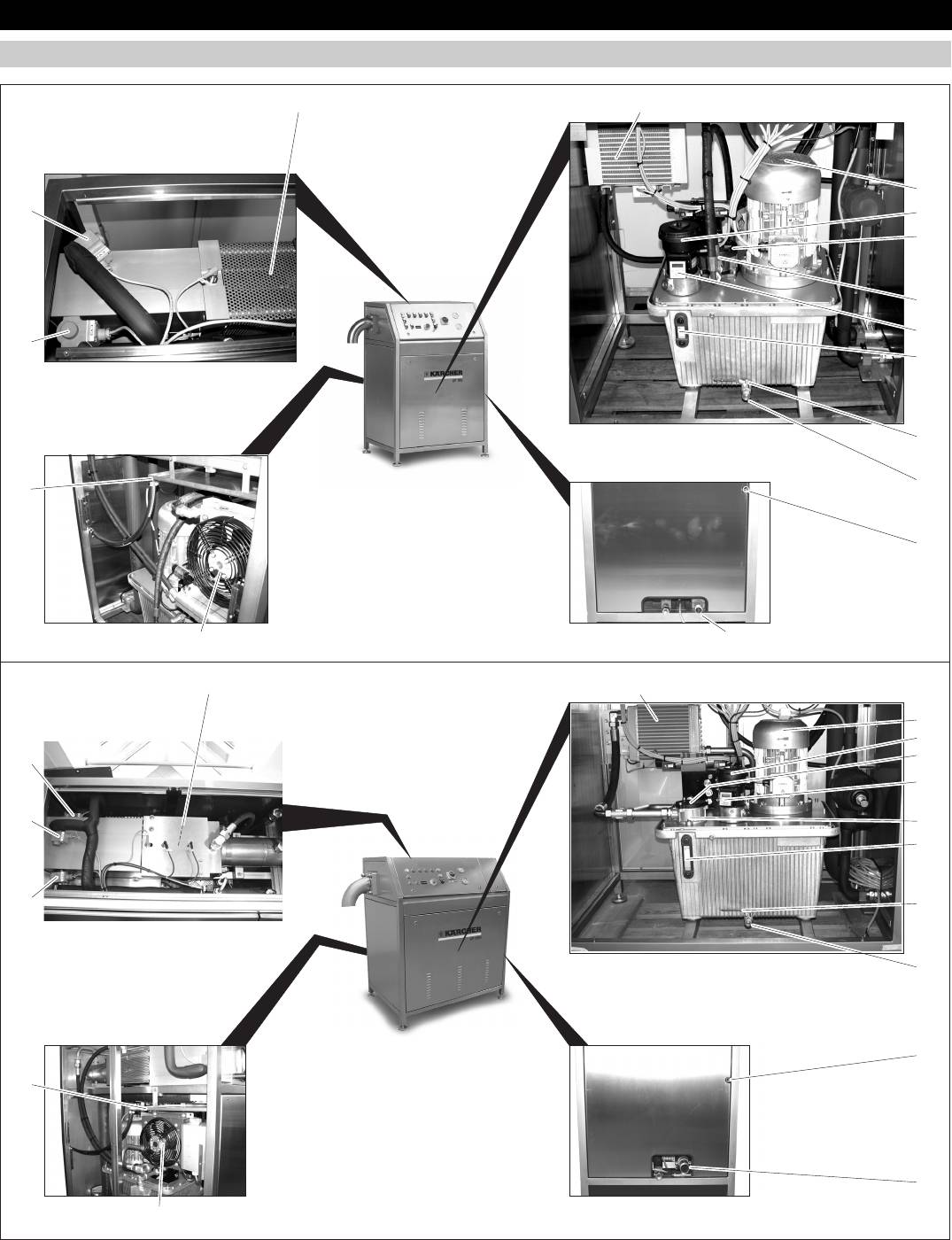

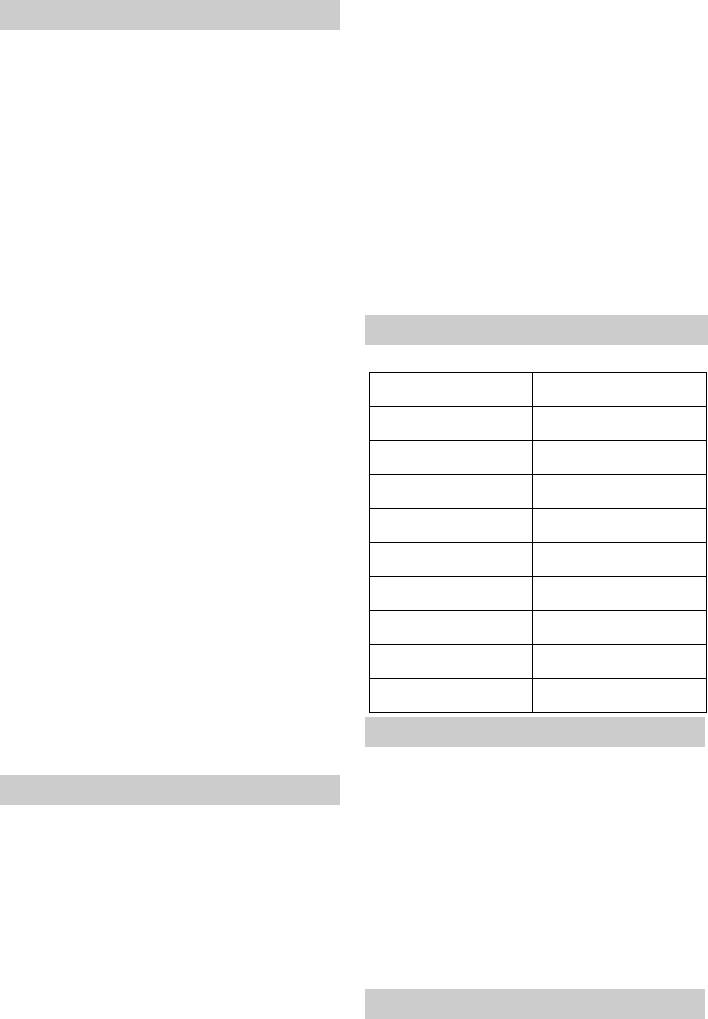

Geräteübersicht

1 Ölkühler

7 Ölstandsanzeige

13 Kondensatsammler

2 Lüfter Hydraulikmotor

8 Absperrventil

14 Magnetventil EV3

3 Luftfiltergehäuse

9 Ölablassschraube

15 Magnetventil EV2

4 Ölfilter

10 Kondensatableitung

16 Magnetventil EV4

5 Ölfiltergehäuse

11 Abgasleitung

17 Kolben

6 Temperaturanzeige Hydrauliköl

12 Ventilator Ölkühler

Deutsch 7

17

1

IP 120

2

16

3

4

5

6

15

7

8

9

13

10

1112

17

1

IP 220

2

3

16

4

6

15

5

7

14

8

9

10

13

11

12

Î Gerät einschalten und Ölstandsanzeige

Wartungshinweise

Nach den ersten 100 Betriebsstunden

bei laufendem Gerät prüfen. Bei Bedarf

Î Ölfilter erneuern.

Grundlage für eine betriebssichere Anlage

Öl nachfüllen.

Î Festen Sitz der Schrauben und Fittings-

ist die regelmäßige Wartung nach folgen-

prüfen, bei Bedarf nachziehen (An-

Ölwechsel ohne Ölwechselanlage

dem Wartungsplan.

zugsdrehmomente siehe Abschnitt

Den Ölwechsel nur ausführen, wenn das Öl

Reparatur- und Wartungsarbeiten müssen

„Anzugsdrehmomente“).

noch warm ist.

von autorisierten Fachkräften (Kärcher-

Alle 1000 Betriebsstunden

Gefahr

Service oder vom Hersteller eingewiese-

nes Personal) durchgeführt werden.

Î Kolben auf Kratzer oder Furchen prü-

Verbrennungsgefahr durch heißes Öl!

Verwenden Sie ausschließlich Original-Er-

fen, bei beschädigtem Kolben Kunden-

Vor dem Ölwechsel Öl auf ca. 40°C abküh-

satzteile des Herstellers oder von ihm emp-

dienst verständigen.

len lassen.

fohlene Teile, wie

Î Wanne zum Auffangen des Öls unter

Alle 2000 Betriebsstunden

– Ersatz- und Verschleissteile,

das Absperrventil stellen.

Î Hydrauliköl und Ölfilter erneuern (siehe

– Zubehörteile,

Î Ölablassschraube herausdrehen.

„Wartungsarbeiten“).

– Betriebsstoffe,

Î Absperrventil öffnen und Öl restlos ab-

Anzugsdrehmomente

– Reinigungsmittel.

laufen lassen.

Î Absperrventil schließen.

Gefahr!

M3 1,1 Nm

Î Ölablassschraube eindrehen und fest-

Unfallgefahr bei Arbeiten am Gerät. Vor Ar-

M4 2,5 Nm

ziehen.

beiten am Gerät alle Arbeitsschritte des

M5 5,1 Nm

IP 120:

Kapitels „Außerbetriebnahme“ durchfüh-

M6 8,8 Nm

Î Deckel vom Ölfiltergehäuse abschrau-

ren.

M8 21,4 Nm

ben.

Gefahr

M10 44 Nm

Î Ölfiltereinsatz wechseln.

Gefahr von Kälteverbrennungen durch Tro-

Î Deckel auf dem Ölfiltergehäuse fest-

ckeneis oder kalte Geräteteile. Bei Arbeiten

M12 88 Nm

schrauben.

am Gerät geeignete Kälteschutzkleidung

M14 119 Nm

Î Deckel vom Luftfiltergehäuse ab-

tragen oder Trockeneis entfernen und Ge-

M16 183 Nm

schrauben.

rät aufwärmen lassen.

M20 224 Nm

Î Luftfiltereinsatz herausnehmen.

Körperkontakt mit Trockeneis vermeiden.

Trockeneis nie in den Mund nehmen.

Gerät öffnen

Î Neues Öl eingießen bis die Ölstands-

anzeige zu 3/4 mit Öl gefüllt ist.

Wartungsvertrag

Gefahr!

Ölsorte und Füllmenge siehe „Techni-

Um einen zuverlässigen Betrieb der Anlage

Unfallgefahr bei Arbeiten am Gerät. Vor Ar-

sche Daten“.

zu gewährleisten, empfehlen wir Ihnen ei-

beiten am Gerät alle Arbeitsschritte des

Î Luftfiltereinsatz einlegen.

nen Wartungsvertrag abzuschließen. Wen-

Kapitels „Außerbetriebnahme“ durchfüh-

Î Deckel auf das Luftfiltergehäuse auf-

den Sie sich bitte an Ihren zuständigen

ren.

schrauben.

Kärcher-Kundendienst.

– Die Vordere Abdeckung kann nach Öff-

Î Gerät einschalten und Ölstandsanzeige

Wartungsplan

nen der beiden Verriegelungen nach

bei laufendem Gerät prüfen. Bei Bedarf

außen gekippt und nach oben abge-

Öl nachfüllen.

Täglich

nommen werden.

IP 220:

Î Auffangbehälter unter die Kondensa-

– Die anderen Abdeckungen können

Î Deckel vom Ölfiltergehäuse abschrau-

tableitung stellen und regelmäßig lee-

nach dem Herausdrehen der Schrau-

ben.

ren.

ben abgenommen werden.

Î Ölfiltereinsatz herausnehmen.

Wöchentlich

Wartungsarbeiten

Î Neues Öl eingießen bis die Ölstands-

Î Ölstand kontrollieren. Die Ölstandsan-

anzeige zu 3/4 mit Öl gefüllt ist.

zeige muss zu 3/4 mit Öl gefüllt sein.

Ölwechsel mit Ölwechselanlage

Ölsorte und Füllmenge siehe „Techni-

Î Sichtprüfung Ölkühler. Ölkühler und

Den Ölwechsel nur ausführen, wenn das Öl

sche Daten“.

Luftein- und auslass müssen sauber

noch warm ist.

Î Neuen Ölfiltereinsatz einsetzen.

sein. Bei Bedarf reinigen oder mit

Gefahr

Î Deckel auf das Ölfiltergehäuse auf-

Druckluft ausblasen.

Verbrennungsgefahr durch heißes Öl!

schrauben.

Î Funktion des Ventilators Ölkühler prü-

Vor dem Ölwechsel Öl auf ca. 40°C abküh-

Î Gerät einschalten und Ölstandsanzeige

fen, bei Bedarf reinigen. Der Ventilator

len lassen.

bei laufendem Gerät prüfen. Bei Bedarf

muss in Betrieb gehen, wenn die Öl-

Î Ölablassschraube herausdrehen.

Öl nachfüllen.

temperatur 45°C erreicht.

Î Ölwechselanlage mit dem Absperrven-

Î Sichtkontrolle des Lüfters Hydraulikmo-

Kolben prüfen

til verbinden.

tor, bei Bedarf reinigen.

Î Deckel des Gerätes abnehmen.

Î Absperrventil öffnen.

Î Funktion der Ventile EV2, EV3 und

Î Schlüsselschalter „M/0/A“ auf „M“ stel-

Î Öl mit einer Ölwechselanlage restlos in

EV4* prüfen. Bei geöffnetem Ventil sind

len.

einen Auffangbehälter pumpen.

Strömungsgeräusche hörbar.

Î Taste „Kolben zurück“ drücken.

Î Deckel vom Ölfiltergehäuse abschrau-

Î Kohlendioxid-Leitungen auf Dichtheit

Der Kolben fährt in die hinterste Stel-

ben.

prüfen, bei Undichtheit Kundendienst

lung.

Î Ölfiltereinsatz wechseln.

rufen.

Î Kolben auf Kratzer und Furchen prüfen.

Î Deckel auf dem Ölfiltergehäuse fest-

Î Schlüsselschalter „M/0/A“ auf „A“ stel-

schrauben.

* nur IP 220

len. Schlüssel abziehen und so aufbe-

Î Neues Öl mit der Ölwechselanlage in

Monatlich

wahren, dass er nur für das

das Gerät füllen, bis die Ölstandsanzei-

Î Hydraulische Anlage auf Dichtheit prü-

Wartungspersonal zugänglich ist.

ge zu 3/4 mit Öl gefüllt ist.

fen (Schläuche, Leitungen, Verbindun-

Ölsorte und Füllmenge siehe „Techni-

gen). Undichtigkeiten beheben.

sche Daten“.

Î Gerät innen und außen reinigen.

8 Deutsch

Hilfe bei Störungen

Gefahr!

Unfallgefahr bei Arbeiten am Gerät. Vor Ar-

beiten am Gerät alle Arbeitsschritte des

Kapitels „Außerbetriebnahme“ durchfüh-

ren.

Gefahr

Gefahr von Kälteverbrennungen durch Tro-

ckeneis oder kalte Geräteteile. Bei Arbeiten

am Gerät geeignete Kälteschutzkleidung

tragen oder Trockeneis entfernen und Ge-

rät aufwärmen lassen.

Körperkontakt mit Trockeneis vermeiden.

Trockeneis nie in den Mund nehmen.

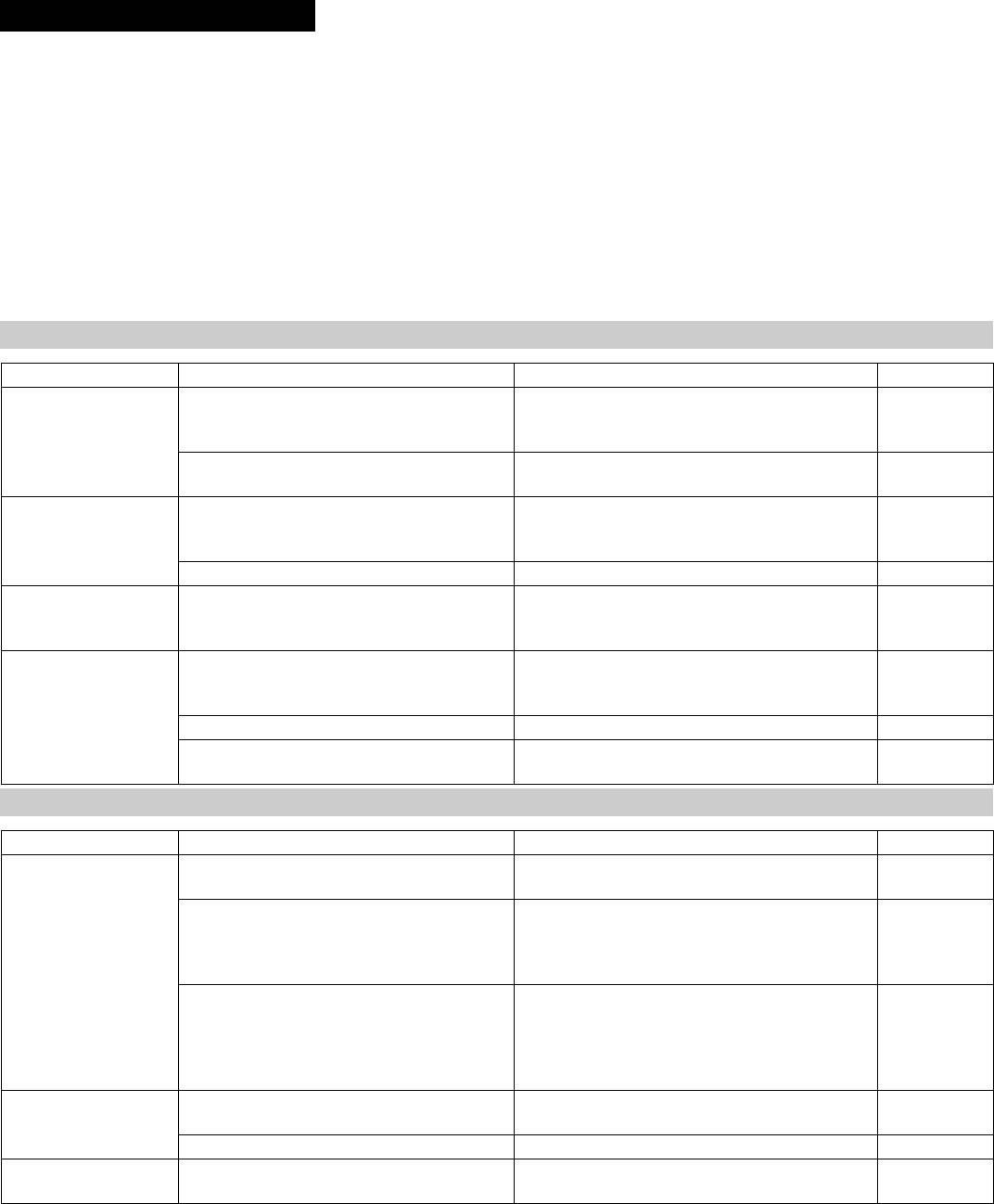

Störungen mit Anzeige

Störung Mögliche Ursache Behebung Durch wen

Kontrollleuchte „Ölni-

Hydrauliksystem undicht Hydrauliksystem auf Dichtheit prüfen. Bei Un-

Bediener

veau tief“ leuchtet

dichtigkeit Gerät außer Betrieb nehmen und

Kundendienst verständigen.

Ölstandsensor defekt Ölstandsanzeige prüfen. Ist der Ölstand in Ord-

Bediener

nung, Kundendienst verständigen.

Kontrollleuchte „Öl-

Ventilator Ölkühler arbeitet nicht richtig Ventilator Ölkühler auf Funktion prüfen, bei Be-

Bediener

temperatur hoch“

darf reinigen. Bei Defekt Kundendienst verstän-

leuchtet

digen.

Temperaturschalter defekt Kundendienst verständigen. Bediener

Kontrollleuchte „Motor

Taste „Reset“ drücken. Gerät neu starten. Tritt

Bediener

Überlast“ leuchtet

das Problem weiterhin auf, Kundendienst ver-

ständigen.

Kontrollleuchte „Zy-

Keine Extrusion Extruderplatte und Kolben auf Beschädigung

Bediener

klus zu lang“ leuchtet

prüfen, bei Beschädigung Kundendienst ver-

ständigen.

Positionssensor defekt Kundendienst verständigen. Bediener

Drehrichtung der Hydraulikpumpe falsch Elektrischen Anschluss prüfen. Kunden-

dienst

Störungen ohne Anzeige

Störung Mögliche Ursache Behebung Durch wen

Keine Trockeneis-

Kein flüssiges Kohlendioxid in der Zuleitung Warten, bis flüssiges Kohlendioxid das Gas aus

Bediener

schnee-Produktion

der Leitung verdrängt hat.

Ventile EV2, EV3, EV4 *sind blockiert oder

Wenn die Magnetventile korrekt arbeiten, ist bei

Bediener

defekt.

abgestellter Kohlendioxidversorgung ein Kli-

* nur IP 220

cken zu hören. Bei Bedarf Kundendienst ver-

ständigen.

Kohlendioxid-Druck zu hoch IP 120: Druck an der Kohlendioxid-Versorgung

Bediener

einstellen (Wert siehe „Technische Daten“).

IP 220: Druck am Manometer prüfen. Ist der

Druck über 2,1 MPa (21 bar) Kundendienst ver-

ständigen.

Zu viel Trockeneis-

Ventile EV2, EV3, EV4* schließen nicht.

Kundendienst verständigen. Bediener

schnee in der Abgas-

* nur IP 220

leitung

Sinterbüchse defekt. Kundendienst verständigen. Bediener

Aus dem Gerät tropft

Abfluss im Kondensatsammler oder Kon-

Abfluss und Kondensatleitung reinigen. Bediener

Wasser

densatleitung verstopft.

Deutsch 9

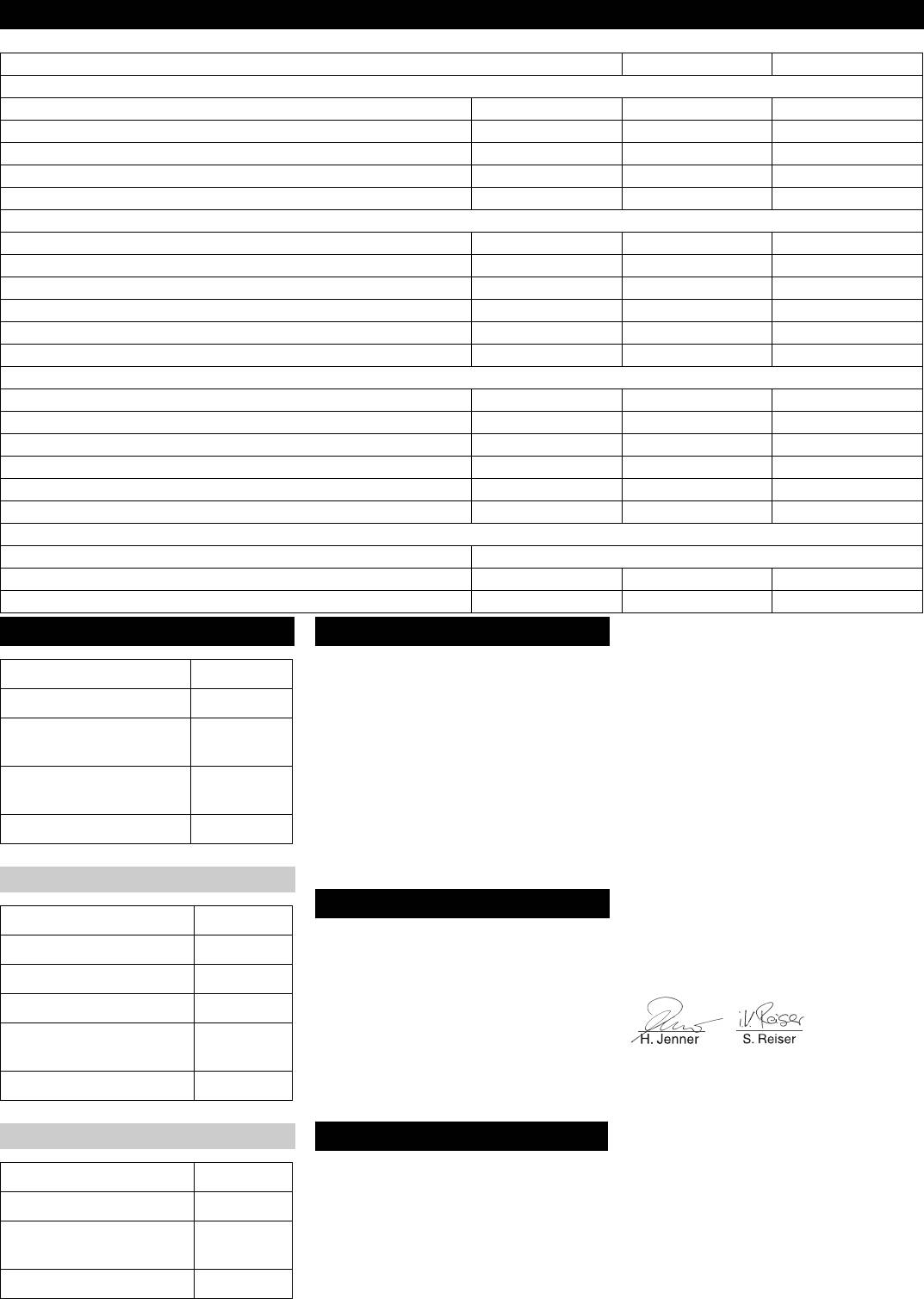

Technische Daten

IP 120 IP 220

Elektrischer Anschluss

Spannung V 400 400

Stromart 3~ 3~

Frequenz Hz 50 50

Anschlussleistung kW 4,0 5,6

Maximal zulässige Netzimpedanz Ohm 0.147+j0.092 0.169+j0.106

Trockeneis

Versorgungsdruck, flüssiges Kohlendioxid MPa (bar) 1,6...2,1 (16...21) 1,3...2,1 (13...21)

Maximaler Feuchtigkeitsgehalt, flüssiges Kohlendioxid ppm 66 66

Ölgehalt, flüssiges Kolendioxid abslout ölfrei abslout ölfrei

Durchmesser der Trockeneispellets mm 3 3

Pelletproduktion, max. kg/h 120 220

Förderdruck flüssiges Kohlendioxid für maximale Pelletproduktion MPa (bar) 1,75 (17,5) 1,7 (17)

Abmessungen

Breite mm 1320 1560

Tiefe mm 700 800

Höhe mm 1439 1400

Gewicht, leer kg 340 495

Gewicht, voll kg 360 540

Schalldruckpegel (EN 60704-1) dB(A) 85 89

Hydrauliköl nach DIN 51524, Teil 2

Qualität 16/13 gemäß ISO 4406

Viskosität ISO VG 32 ISO VG 32

Ölmenge l 35 60

Zubehör

Ersatzteile

Produkt: Trockeneispelletizer

Typ: 1.574-xxx

– Es dürfen nur Zubehör und Ersatzteile

Bestell-Nr.

verwendet werden, die vom Hersteller

Einschlägige EG-Richtlinien

CO

2

Detektor 6.574-105.0

freigegeben sind. Original-Zubehör und

98/37/EG

Original-Ersatzteile bieten die Gewähr

2006/95/EG

Waage 600x800 mm mit

6.574-179.0

2004/108/EG

dafür, dass das Gerät sicher und stö-

Steuerung

Angewandte harmonisierte Normen

rungsfrei betrieben werden kann.

EN 55014–1: 2006

Waage 1000x1000 mm

6.574-180.0

– Eine Auswahl der am häufigsten benö-

EN 55014–2: 1997 + A1: 2001

mit Steuerung

tigten Ersatzteile finden Sie am Ende

EN 626–1

der Betriebsanleitung.

EN 60204–1

Hydrauliköl, 20 l 6.288-223.0

– Weitere Informationen über Ersatzteile

EN 61000-3-2: 2006

erhalten Sie unter www.kaercher.com

EN 61000–3–3: 1995 + A1: 2001 + A2:

im Bereich Service.

2005

IP 120

EN 61000–3–11: 2000

Garantie

Angewandte nationale Normen

Bestell-Nr.

-

In jedem Land gelten die von unserer zu-

Extruderplatte 16 mm 6.574-060.0

ständigen Vertriebsgesellschaft herausge-

Die Unterzeichnenden handeln im Auftrag

gebenen Garantiebedingungen. Etwaige

Extruderplatte 3 mm 6.574-061.0

und mit Vollmacht der Geschäftsführung.

Störungen an Ihrem Gerät beseitigen wir

Extruderplatte 1,7 mm 6.574-200.0

innerhalb der Garantiefrist kostenlos, so-

fern ein Material- oder Herstellungsfehler

Mengenregelung

6.574-181.0

die Ursache sein sollte. Im Garantiefall

PCS 120

wenden Sie sich bitte mit Kaufbeleg an Ih-

Ersatzteilpaket 6.574-175.0

ren Händler oder die nächste autorisierte

Alfred Kärcher GmbH & Co. KG

Kundendienststelle.

Alfred Kärcher-Str. 28 - 40

D - 71364 Winnenden

IP 220

CE-Erklärung

Tel.: +49 7195 14-0

Fax: +49 7195 14-2212

Hiermit erklären wir, dass die nachfolgend

Bestell-Nr.

bezeichnete Maschine aufgrund ihrer Kon-

Extruderplatte 16 mm 6.574-002.0

zipierung und Bauart sowie in der von uns

in Verkehr gebrachten Ausführung den ein-

Mengenregelung

6.574-178.0

schlägigen grundlegenden Sicherheits-

PCS 220

und Gesundheitsanforderungen der EG-

Ersatzteilpaket 6.574-176.0

Richtlinien entspricht. Bei einer nicht mit

uns abgestimmten Änderung der Maschine

verliert diese Erklärung ihre Gültigkeit.

10 Deutsch

CEO

Head of Approbation

Please read and comply with

Notice

General notes on safety

these instructions prior to the

Indicates operating idea and important in-

Danger

initial operation of your appliance. Retain

formation.

these operating instructions for future refer-

Risk of suffocation on account of carbon di-

Symbols on the machine

ence or for subsequent possessors.

oxide. The dry ice pellets are made of solid-

ified carbon dioxide. The carbon dioxide

Contents

content in the air at the place where the ma-

Environmental protection 11

chine is used will increase when the ma-

chine is running. Ensure adequate

Safety instructions 11

ventilation at the place of use; if possible,

Proper use 12

Danger

use an alarm to warn persons. Symptoms

Function 12

of high levels of carbon dioxide in the air

Risk of cold burns. Dry ice has a tempera-

Control elements 12

that is breathed in:

ture of -79 °C. Never touch dry ice or cold

Mounting the installation set scale (option)

– 3...5%: headache, faster breathing.

parts of the machine without appropriate

13

protection.

– 7...10%: headache, nausea and per-

Operation 13

haps even unconsciousness.

If any of these symptoms occur, please

Shutting down 14

switch off the machine immediately and get

Replace the extruder plate. 14

a breath of fresh air and improve the venti-

Maintenance and care 15

lation before starting work again with the

Troubleshooting 17

machine.

Danger

Technical specifications 18

Follow the safety specifications of the man-

Risk of burns! Beware of hot components.

Accessories 18

ufacturer of carbon dioxide.

Warranty 18

Danger

CE declaration 18

Risk of injury if the machine is left running in

an unattended state. Disconnect the mains

Environmental protection

plug from the socket before performing any

Danger

work.

Risk of injury on account of electric shock.

Danger

The packaging material can be

recycled. Please do not place

Pull the plug out of the socket before open-

Risk of cold burns on account of dry ice or

the packaging into the ordinary

ing the control cabinet.

cold parts of the machine. While working on

refuse for disposal, but ar-

the machine, wear appropriate safety gear

range for the proper recycling.

for protection against cold or remove dry ice

and let the machine heat up.

Old appliances contain valua-

Avoid bodily contact with dry ice.

ble materials that can be recy-

Never put dry ice in your mouth.

cled. Please arrange for the

Danger

First aid in case of accidents involv-

proper recycling of old appli-

Risk of injury by emerging hydraulic oil

ances. Batteries, oil, and simi-

ing dry ice or liquid carbon dioxide

stream.

lar substances must not enter

Never operate the machine while the hous-

Ingestion

the environment. Please dis-

ing is open. Immediately take the machine

Î Seek immediate medical attention.

pose of your old appliances us-

out of service if the hydraulic system is leak-

ing appropriate collection

Contact with eye

ing.

systems.

Î Flush eye with plenty of warm water and

seek medical attention immediately.

Safety instructions

Contact with skin

The appliance may only be operated by

Î Flush affected skin with plenty of warm

persons who have read and understood the

water for at least 15 minutes and seek

Danger

contents of this operating instrucions

medical attention immediately.

maual. Please ensure that you conform to

Risk of injury on account of flying dry ice

Specifications and Guidelines

all the safety instructions and regulations.

pellets or dirt particles. Wear close fitting

Î This operating instructions manual must

safety goggles.

For the operation of this system the follow-

be stored in such a way that it can be

Risk of hearing impairment. Wear ear-pro-

ing regulations and directives are applica-

easily accessed by the operator.

tection aids.

ble in the Federal Republic of Germany

(available from Carl Heymanns Verlag KG,

Symbols used in the operation in-

Luxemburger Straße 449, 50939 Cologne):

struction

– BGR 189 Using safety gear

The following symbols are used in this op-

– BGR 195 Using of safety gloves

erating manual:

– BGI 836 Gas warner

Danger!

Danger

Switch-off in case of emergency

Indicates an immediate danger. By not pay-

Risk of injury on account of flying dry ice

Î Press emergency-stop button.

ing attention to this notice, there is danger

pellets.

of death or serious injury.

The machine is immediately shut off.

Wear protective gloves as per EN 511.

몇 Warning

Indicates a possible dangerous situation.

By not paying attention to the notice, light

injuries or property damage may possibly

occure.

English 11

Do not spray the machine with water to

Proper use Function

clean it. Wipe the machine housing using a

The machine produces dry ice pellets con-

damp cloth.

Liquid carbon dioxide streams into the cyl-

sisting of liquid carbon dioxide. The size of

The application may only be installed by

inder and hardens into dry ice snow by the

the dry ice pellets is selected via different

authorised technicians!

drop in pressure. This dry ice snow is com-

extruder plates.

몇 Warning

pacted by a hydraulic cylinder and pressed

The machine is only to be used in dry

through the extruder plate. This creates cy-

The highest allowed net impedance at the

rooms.

lindrical dry ice sticks, which breaks down

electrical connection point (refer to techni-

into pellets.

cal data) is not to be exceeded.

Control elements

1 Indicator lamp "Voltage on"

15 Weight indicator (option)

2 Indicator lamp "Oil level low"

16 Switch cabinet lock

3 Indicator lamp "Oil temperature high"

17 Key switch "M/0/A".

4 Indicator lamp "Motor overload"

M: The piston can be moved manually

5 Indicator lamp "Cycle too long"

to perform service work.

Refer to "Help with malfunctions/errors

0: The machine is turned off.

with display".

A: Pellet production.

6 Key "Piston forward"

18 Emergency-stop button

The piston is manually moved into the

19 Operating hour counter

front position (prerequisite: key switch

20 Key "Reset"

at “M”).

Resets the automatic operation inter-

7 Key "Piston backwards"

ruption following a malfunction.

The piston is manually moved into the

21 Key "On"

rearmost position (prerequisite: key

22 Key "Off"

switch at “M”).

The piston stroke is terminated; the pis-

8 Main switch

ton will move to the front position and

9 Oil pressure manometer

machine will stop.

10 Steam pressure manometer

23 Pellet ejector

11 Key switch "Direct/PCS" (option)

A Installation set volume control PCS (op-

12 Key "Start PCS" (option)

tion)

13 Rotary knob "Production time/volume

B Installation set scale (option)

(option)

14 Set the key switch to "0/OFF" / "I/ON"

(option).

12 English

Î Release emergency-stop button by

Install attachment sets

turning.

몇

Warning

The indicator lamp "Voltage on" will illu-

minate.

Installation sets must only be installed by

authorized personnel.

Mounting the installation set scale

Î Place an empty container below the pel-

(option)

let ejector.

Î If the installation set "Scale" has been

Installing the control

installed, set the key switch "On/Off" to

Danger

"Off".

Risk of injury on account of electric shock.

1Plug

Î If the installation set "Volume control"

Pull the plug out of the socket before open-

has been installed, set the key switch

ing the control cabinet.

Î Guide the scale platform cable into the

"Direct/PCS" to "Direct".

Î Open the switch cabinet locks, swivel

machine from the bottom and connect

Î Press "On" key.

cover upward and latch.

the plug on the bottom of the switch

The pellet production will start.

cabinet.

Î Once the desired quantity of pellets has

Î Close and lock the machine cover.

been produced, press the "Off" key.

The machine will finish the current pro-

duction cycle and will then terminate the

pellet production.

The volume control is installed just like the

control of the installation set "Scale".

The scale does not need to be connected.

In automatic mode, a preset quantity of pel-

lets is produced. After that, the machine will

terminate the pellet production.

1Lock

2Nut

Danger

3Cover

Risk of suffocation on account of carbon di-

oxide. The carbon dioxide content in the air

Î Remove the nuts on the cover.

at the place where the machine is used will

Î Remove cover.

increase when the machine is running. En-

Î Insert the control and fasten it with

sure adequate ventilation at the place of

screws.

use; if possible, use an alarm to warn per-

sons. Symptoms of high levels of carbon di-

oxide in the air that is breathed in:

– 3...5%: headache, faster breathing.

– 7...10%: headache, nausea and per-

haps even unconsciousness.

1Display

If any of these symptoms occur, please

2 "F" key

switch off the machine immediately and get

a breath of fresh air and improve the venti-

Î Set the key switch "0/OFF" / "I/ON" to

lation before starting work again with the

"1/ON" (option).

machine.

Î Center an empty container on the scale

Follow the safety specifications of the man-

platform.

1 Dummy connector

ufacturer of carbon dioxide.

Î Read its empty weight (in kg) on the dis-

2 Power strip

Danger

play.

Risk of cold burns. Dry ice has a tempera-

Î Press "F" key.

Î Pull the dummy connector out of the

ture of -79 °C. Never touch dry ice or cold

Î Set its empty weight (in kg) on the dis-

power strip.

parts of the machine without appropriate

play using the arrow keys.

Î Insert the control plug instead of the

protection. Wear protective gloves and pro-

Î Press "F" key until "CF" is shown on the

dummy connector.

tective overalls.

display.

Connecting the scale

Danger

Î Release the "F" key and press it once

Î Install the scale platform below the pel-

Risk of injury on account of ejected dry ice

again.

let ejector and level.

pellets. Inspect the pellet ejector for cleanli-

The display shows "H1" and the set

Note

ness prior to taking it into operation. Do not

empty weight (alternating).

look directly at the extruder plate.

Make sure that the scale platform is free-

Î Set the pellet quantity to be produced

standing and not obstructed by any objects,

Danger

(in kg) on the display using the arrow

as this will cause inaccurate measure-

Danger of bursting. Never store dry ice in

keys.

ments.

tightly sealed containers.

Î Press "F" key until the empty weight is

Î Open both latches on the front machine

Î Set the key switch "M/0/A" to "A". Re-

shown on the display.

cover.

move the key and store so that it can

Î Tilt the cover toward the outside and lift

only be accessed by service personnel.

off from the top.

Î Switch on the power supply.

Î Open the carbon dioxide supply.

Î Turn on the main switch.

English 13

3

1

2

Manual operation

Mounting the installation set "Vol-

ume control PCS" (option)

Automatic operation with the instal-

lation set "Scale" (option)

Operation

Start up

Setting the quantity to be produced

Producing pellets

Shutting down Replace the extruder plate.

Î Press "On" key.

Î Shut off the carbon dioxide supply.

The extruder plate can be replaced to

Î The pellet production will start.

Î Press the "On" key and let the machine

change the pellet diameter.

Once the desired quantity of pellets has

run until the manometer displays "Car-

been produced, the machine will switch

Danger!

bon dioxide 0".

off.

Risk of accident while working on the appli-

Î Press "Off" key.

Î Press "Off" key.

ance. Carry out all the steps described in

The machine will finish the current pro-

Î Remove the full container from the

the chapter "Shut down" before starting

duction cycle and will then terminate the

scale.

anhy work on the device.

pellet production.

Danger

Automatic operation with the instal-

Î Turn the main switch to position "0"

Risk of cold burns on account of dry ice or

lation set "Volume control PCS"

cold parts of the machine. While working on

(option)

the machine, wear appropriate safety gear

In automatic mode, pellets are produced for

for protection against cold or remove dry ice

a preset length of time. After that, the ma-

and let the machine heat up.

chine will terminate the pellet production.

Avoid bodily contact with dry ice.

Î Place an empty container below the pel-

Never put dry ice in your mouth.

let ejector.

Î Rotate the key switch "Direct/PCS" to

"PCS".

Î Press "On" key.

Î Use the rotary knob to set the produc-

tion time/volume.

Î Press the key "Start PCS".

The pellet production will start.

Once the preset time has elapsed, the pro-

duction of the pellets will be terminated.

Î Press the key "Start PCS" once again in

1 Pellet ejector

order to repeat this production time pe-

2 Extruder plate nut

riod.

3 Pellet ejector nut

Î Press "Off" key to end production.

4 Extruder plate

Switch-off in case of emergency

Î Press emergency-stop button.

Î Unscrew the pellet ejector nut.

Î Remove the pellet ejector.

Î Unscrew the extruder plate nuts.

Î Remove the extruder plate.

Î Insert the other extruder plate in reverse

sequence.

14 English

Maintenance and care

Overview of the device

1 Oil cooler

7 Oil level indicator

13 Condensate collector

2 Hydraulic motor ventilator

8 Locking valve

14 Solenoid valve EV3

3 Air filter housing

9 Oil drain screw

15 Solenoid valve EV2

4 Oil filter

10 Condensate drain

16 Solenoid valve EV4

5 Oil filter housing

11 Exhaust line

17 Piston

6 Hydraulic oil temperature display

12 Oil cooler ventilator

English 15

17

1

IP 120

2

16

3

4

5

6

15

7

8

9

13

10

1112

17

1

IP 220

2

3

16

4

6

15

5

7

14

8

9

10

13

11

12

Î Switch on the machine and check the oil

Maintenance instructions

After the first 100 operating hours

level indicator while the machine is run-

Î Install new oil filter.

The bases of a safe operating of the equip-

ning. If required, top up oil carefully.

Î Check that screws and fittings are firmly

ment is thr regularly maintenance accord-

screwed in, tighten if necessary (tor-

Oil change without oil change system

ing to the following maintenance plan.

ques are listed in the section "tightening

Only change the oil while it is still warm.

Repair and maintenance works must be

torques").

Danger

carried out by authorized qualified person-

nel (Kärcher service or personnel trained by

Every 1000 operating hours

Risk of burns due to hot oil!

the manufacturer).

Î Check the pistons for scratches and

Let the oil cool down to approx. 40 °C prior

Use exclusively original parts of the manu-

grooves; contact customer service if

to changing the oil.

facturer or those parts recommended by

piston is damaged.

Î Place a pan underneath the locking

him like

valve to catch the oil.

Every 2000 operating hours

– parts and wearing parts,

Î Turn out the oil drain screw.

Î Replace the hydraulic oil and oil filter

– accessories parts,

Î Open the locking valve and let all the oil

(see "Maintenance Procedures").

– operating materials,

drain.

Tightening torques

– cleaning agents.

Î Close locking tap.

Î Fix in the oil drain screw and tighten it.

Danger!

M3 1.1 Nm

IP 120:

Risk of accident while working on the appli-

Î Unscrew the lid from the oil filter hous-

ance. Carry out all the steps described in

M4 2.5 Nm

ing.

the chapter "Shut down" before starting

anhy work on the device.

M5 5.1 Nm

Î Change the oil filter inlay.

Î Attach the lid to the oil filter housing.

Danger

M6 8.8 Nm

Î Unscrew the lid from the air filter hous-

Risk of cold burns on account of dry ice or

M8 21.4 Nm

ing.

cold parts of the machine. While working on

Î Take out the air filter sieve.

the machine, wear appropriate safety gear

M10 44 Nm

for protection against cold or remove dry ice

Î Fill in new oil until the oil level indicator

M12 88 Nm

and let the machine heat up.

shows 3/4 full.

Avoid bodily contact with dry ice.

For oil type refer to technical specifica-

M14 119 Nm

Never put dry ice in your mouth.

tions.

M16 183 Nm

Î Install the air filter insert.

Maintenance contract

Î Screw the lid onto the air filter housing.

In order to guarantee a reliable operation og

M20 224 Nm

the equipment, we success, you signed a

Î Switch on the machine and check the oil

maintenance agreement. Please refer to

Opening the device

level indicator while the machine is run-

you local Kärcher service department.

ning. If required, top up oil carefully.

Danger!

IP 220:

Maintenance schedule

Risk of accident while working on the appli-

Î Unscrew the lid from the oil filter hous-

ance. Carry out all the steps described in

ing.

Daily

the chapter "Shut down" before starting

Î Place the collection container under the

Î Take out the oil filter insert.

anhy work on the device.

condensate drain and empty on a regu-

Î Fill in new oil until the oil level indicator

– The front cover can be tilted outward

lar basis.

shows 3/4 full.

and removed after the two locks have

For oil type refer to technical specifica-

Weekly

been released.

tions.

Î Check oil level. The oil level indicator

– The other covers can be removed once

Î Insert a new oil filter insert.

must be filled with 3/4 with oil.

the screws have been taken off.

Î Screw the lid onto the oil filter housing.

Î Visual inspection of oil cooler. The oil

Maintenance Works

Î Switch on the machine and check the oil

cooler and the air inlet and outlet must

level indicator while the machine is run-

be clean. Clean or blow out with com-

Oil change with oil change system

ning. If required, top up oil carefully.

pressed air if necessary.

Only change the oil while it is still warm.

Î Check ventilator function of oil cooler,

Check piston

Danger

clean if required. The ventilator must

Î Remove the cover from the machine.

Risk of burns due to hot oil!

start up as soon as the oil temperature

Î Set the key switch "M/0/A" to "M".

Let the oil cool down to approx. 40 °C prior

reaches 45°C.

Î Press the key "Piston backwards".

to changing the oil.

Î Visual check of the hydraulic motor ven-

Î Turn out the oil drain screw.

The piston moves back into the rear-

tilator, clean if required.

most position.

Î Connect the oil change system to the

Î Check the function of the valves EV2,

locking valve.

Î Check the piston for scratches and

EV3 and EV4*. When the valve is open

grooves.

Î Open locking tap.

you will hear streaming noises.

Î Set the key switch "M/0/A" to "A". Re-

Î Pump all the oil into a reservoir using

Î Check the carbon dioxide lines for tight-

move the key and store so that it can

the oil change system.

ness, call customer service in case of

only be accessed by service personnel.

Î Unscrew the lid from the oil filter hous-

leaks.

ing.

Î Change the oil filter inlay.

* IP 220 only

Î Attach the lid to the oil filter housing.

Monthly

Î Fill the machine with new oil using the

Î Check the hydraulic system for tight-

oil change system until the oil level indi-

ness (hoses, piping, connections). Fix

cator shows 3/4 full.

the leaks.

For oil type refer to technical specifica-

Î Clean the inside and outside of the ma-

tions.

chine.

16 English

Troubleshooting

Danger!

Risk of accident while working on the appli-

ance. Carry out all the steps described in

the chapter "Shut down" before starting

anhy work on the device.

Danger

Risk of cold burns on account of dry ice or

cold parts of the machine. While working on

the machine, wear appropriate safety gear

for protection against cold or remove dry ice

and let the machine heat up.

Avoid bodily contact with dry ice.

Never put dry ice in your mouth.

Faults with display

Fault Possible cause Remedy By whom

The indicator lamp

Hydraulic system is leaking Check the hydraulic system for tightness. Take

Operator

"Oil level low" illumi-

the machine out of service if the hydraulic sys-

nates

tem is leaking and contact customer service.

Defective oil level indicator Check the oil level indicator. If the oil level is not

Operator

OK, inform customer service.

Indicator lamp "Oil

The oil cooler ventilator is not functioning

Check ventilator function of oil cooler, clean if

Operator

temperature high" illu-

properly

required. Call customer service in case of de-

minates

fects.

Defective temperature switch Inform Customer Service. Operator

Indicator lamp "Motor

Press "Reset" key. Restart the machine. If the

Operator

overload" illuminates

fault recurs, call customer service.

Indicator lamp "Cycle

No extrusion Check the extruder plate and the pistons for

Operator

too long" illuminates

damage; contact customer service if damaged.

Defective positioning sensor Inform Customer Service. Operator

Direction of rotation of the hydraulic pump is

Check the electrical connection. Customer

wrong.

Service

Faults without display

Fault Possible cause Remedy By whom

No dry ice snow pro-

No liquid carbon dioxide in the supply line Wait until the liquid carbon dioxide has dis-

Operator

duction

placed the gas in the line.

Valves EV2, EV3, EV4 * are blocked or de-

If the solenoid valves are functioning properly,

Operator

fective.

there will be an audible click when the carbon di-

* IP 220 only

oxide supply is switch off. Call customer service

if necessary.

Carbon dioxide pressure too high IP 120: Adjust the pressure on the carbon diox-

Operator

ide supply (value is listed in "Specifications").

IP 220: Check pressure at the manometer. If the

pressure is higher than 2.1 MPa (21 bars), in-

form customer service.

Too much dry ice

Valves EV2, EV3, EV4 * do not close.

Inform Customer Service. Operator

snow in the exhaust

* IP 220 only

line

Sintered bushing defective. Inform Customer Service. Operator

Water is dripping from

Drain in the condensate collector or in the

Clean the drain and the condensate line. Operator

the machine

condensate line plugged.

English 17

Technical specifications

IP 120 IP 220

Electrical connection

Voltage V 400 400

Current type 3~ 3~

Frequency Hz 50 50

Connected load kW 4,0 5,6

Maximum allowed net impedance Ohm 0.147+j0.092 0.169+j0.106

Dry ice

Supply pressure, liquid carbon dioxide MPa (bar) 1,6...2,1 (16...21) 1,3...2,1 (13...21)

Max. moisture content, liquid carbon dioxide ppm 66 66

Oil content, liquid carbon dioxide absolutely free of oil absolutely free of oil

Diameter of dry ice pellets mm 3 3

Max. pellet production kg/h 120 220

Feed pressure for liquid carbon dioxide for max. pellet production MPa (bar) 1,75 (17,5) 1,7 (17)

Dimensions

Width mm 1320 1560

Depth mm 700 800

Height mm 1439 1400

Weight, empty kg 340 495

Weight, full kg 360 540

Sound pressure level (EN 60704-1) dB(A) 85 89

Hydraulic oil as per DIN 51524, part 2

Quality 16/13 as per ISO 4406

Viskosity ISO VG 32 ISO VG 32

Amount of oil l 35 60

Accessories

Spare parts

Product: Dry ice pelletiser

Type: 1.574-xxx

– Only use accessories and spare parts

Order No.

which have been approved by the man-

Relevant EU Directives

ufacturer. The exclusive use of original

98/37/EC

CO

2

Detector 6.574-105.0

accessories and original spare parts en-

2006/95/EC

2004/108/EC

Scale 600x800 mm with

6.574-179.0

sures that the appliance can be operat-

Applied harmonized standards

control

ed safely and troublefree.

EN 55014–1: 2006

– At the end of the operating instructions

EN 55014–2: 1997 + A1: 2001

Scale 1000x1000 mm with

6.574-180.0

you will find a selected list of spare parts

EN 626–1

control

that are often required.

EN 60204–1

Hydraulic oil, 20 l 6.288-223.0

– For additional information about spare

EN 61000-3-2: 2006

parts, please go to the Service section

EN 61000–3–3: 1995 + A1: 2001 + A2:

at www.kaercher.com.

2005

IP 120

EN 61000–3–11: 2000

Warranty

Applied national standards

-

The warranty terms published by our com-

Order No.

petent sales company are applicable in

The undersigned act on behalf and under

Extruder plate 16 mm 6.574-060.0

each country. We will repair potential fail-

the power of attorney of the company man-

ures of your appliance within the warranty

Extruder plate 3 mm 6.574-061.0

agement.

period free of charge, provided that such

Extruder plate 1.7 mm 6.574-200.0

failure is caused by faulty material or de-

fects in fabrication. In the event of a warran-

Volume control PCS 120 6.574-181.0

ty claim please contact your dealer or the

Spare parts package 6.574-175.0

nearest authorized Customer Service cent-

er. Please submit the proof of purchase.

Alfred Kärcher GmbH Co. KG

Alfred Kärcher-Str. 28 - 40

IP 220

CE declaration

D - 71364 Winnenden

Phone: +49 7195 14-0

We hereby declare that the machine de-

Fax: +49 7195 14-2212

Order No.

scribed below complies with the relevant

basic safety and health requirements of the

Extruder plate 16 mm 6.574-002.0

EU Directives, both in its basic design and

Volume control PCS 220 6.574-178.0

construction as well as in the version put

into circulation by us. This declaration shall

Spare parts package 6.574-176.0

cease to be valid if the machine is modified

without our prior approval.

18 English

CEO

Head of Approbation

Lisez attentivement ce mode

몇 Avertissement

d’emploi avant la première uti-

Signale une situation potentiellement dan-

lisation de l’appareil et respectez les con-

gereuse. Le non-respect de cette consigne

seils y figurant. Conservez ce mode

peut entraîner des blessures légères ou

d’emploi pour une utilisation ultérieure ou

des dégâts matériels.

un éventuel repreneur de votre matériel.

Remarque

Danger

Table des matières

Signale des conseils d'utilisation et d'impor-

Risque de blessure par des pellets à glace

tantes informations.

sèche volants.

Protection de l’environnement 19

Symboles sur l'appareil

Porter des gants de protection selon EN

Consignes de sécurité 19

511.

Utilisation conforme 20

Consignes de sécurité générales

Fonction 20

Eléments de commande 20

Danger

Monter le jeu de montage balance (option)

Danger d'étouffement par le bioxyde de

21

carbone. Les pellets à glace sèche se com-

Danger

posent de dioxyde de carbone solide. Au

Fonctionnement 21

Danger de combustion à réfrigération. La

fonctionnement de l'appareil le teneur de

Mise hors service 22

glace sèche a une température de -79 °C.

dioxyde de carbone de l'air au poste de tra-

Remplacer la plaque d'extruder 22

Ne jamais toucher sans protection à la gla-

vail augmente. Aérer suffisamment le poste

Entretien et maintenance 23

ce sèche et aux parties d'appareil froides.

de travail, le cas échéant utiliser un détec-

Assistance en cas de panne 25

teur d'alerte personnel. Signes d'une haute

concentration de dioxyde de carbone dans

Caractéristiques techniques 26

l'air courant:

Accessoires 26

– 3 ... 5% : maux de tête, une haute fré-

Garantie 26

quence respiratoire.

Déclaration CE 26

Danger

– 7 ... 10% : maux de tête, envie de vomir,

Risque de brûlure ! Avertissement de grou-

éventuellement l'inconscience.

Protection de l’environne-

pements chauds.

Arrêter immédiatement l'appareil lorsque

ment

ces signes apparaîssent et aller à l'air frais,

avant continuer le travail améliorer des me-

sures de ventilation.

Les matériaux constitutifs de

Respecter la fiche de données de sécurité

l’emballage sont recyclables.

du fabricant de dioxyde de carbone.

Ne pas jeter les emballages

Danger

dans les ordures ménagères,

Danger

mais les remettre à un systè-

Risque d'électrocution. Avant d'ouvrir l'ar-

Risque de blessure par l'appareil que se

me de recyclage.

moire de commande, débrancher le câble

met en marche involontairement. Toujours

da'limentation de la prise de courant.

débrancher le câble d’alimentation de la pri-

Les appareils usés contien-

se de courant avant d’effectuer des travaux

nent des matériaux précieux

à l'appareil.

recyclables lesquels doivent

Danger

être apportés à un système de

recyclage. Il est interdit de jeter

Danger des combustions à réfrigération par

les batteries, l'huile et les

la glace sèche ou les parties froides d'appa-

Danger

substances similaires dans

reil. Porter des vêtements de protection

Risque de blessure du fait d'un jet d'huile

l'environnement. Pour cette

contre le froid appropriés au travail à l'appa-

hydraulique qui s'échappe.

raison, utiliser des systèmes

reil ou éliminer la glace sèche et réchauffer

Ne jamais exploiter l'appareil avec le carter

de collecte adéquats afin d'éli-

l'appareil.

ouvert. Mettre l'appareil immédiatement

miner les appareils usés.

Eviter tout contact du corps avec la glace

hors service en cas de défaut d'étanchéité

sèche.

dans le système hydraulique.

Consignes de sécurité

Ne jamais mettre la glace sèche dans la

bouche.

L'appareil peut être utilisé uniquement par

des personnes qui ont lu et compris ce

Premiers secours en cas d'acci-

mode d'emploi. En particulier toutes les

dents avec de la glace sèche ou du

consignes de sécurité doivent être respec-

dioxyde de carbone.

Danger

tées.

Î Garder ce mode d'emploi ainsi qu'il est

Risque de blessure par des pellets à glace

Ingestion

à la disposition de l'opérateur en tout

sèche volants ou des particules de saleté.

Î Faire immédiatement appel à un méde-

temps.

Porter des lunettes protectrices bien fer-

cin.

mant.

Contact avec les yeux

Symboles utilisés dans le mode

Danger de trouble auditif. Porter une pro-

Î Rincer les yeux avec beaucoup d'eau

d'emploi

tection d'oreille.

chaude et consulter immédiatement un

Les symboles suivants sont utilisés dans le

médecin.

mode d'emploi:

Contact avec la peau

Danger

Î Arroser les points de la peau avec

Signale un danger imminent. Le non-res-

beaucoup d'eau chaude en pluie pen-

pect de cette consigne peut être source

dant 15 minutes et consulter immédiate-

d'accidents mortels ou de blessures gra-

ment un médecin.

ves.

Français 19

몇 Avertissement

Dispositions et directives

Utilisation conforme

L'impédance de réseau maximale admissi-

Les prescriptions et les directives suivantes

L'appareil fabrique des pellets de glace sè-

ble au niveau du point de raccordement ne

sont en vigueur pour exploiter ce portique

che en dioxyde de carbone fluide. La taille

doit en aucun cas être dépassée (voir sec-

en Allemagne (disponibles chez Carl Hey-

des pellets de glace sèche est sélectionnée

tion Caractéristiques techniques).

manns Verlag KG, Luxemburger Straße

par diverses plaques d'extruder.

449, 50939 Köln) :

Fonction

L'appareil est destiné à une utilisation dans

– BGR 189 Utilisation des vêtements de

des locaux secs.

Le dioxyde de carbone liquide s'écoule

protection

Ne pas pulvériser de l'eau sur l'appareil

dans le cylindre et durcit par la chute de

– BGR 195 Utilisation des gants de pro-

pour le nettoyer. Nettoyer le carter de l'ap-

pression pour former de la neige de glace

tection

pareil avec un chiffon humide.

sèche. La neige de glace sèche est densi-

– BGI 836 Avertisseur de gaz

L'installation de l'appareil ne peut être

fiée par un cylindre hydraulique et com-

effectuée que par le personnel spéciali-

Désactivation d'urgence

pressée par la plaque d'extruder. Il en

sé !

ressort des tiges de glace sèche cylindri-

Î

Appuyer sur la touche d'arrêt d’urgence.

ques qui se cassent pour former des pel-

L'appareil est mis immédiatement hors service.

lets.

Eléments de commande

1 Témoin de contrôle "Tension marche"

8 Interrupteur principal

18 Touche d'arrêt d’urgence

2 Témoin de contrôle "niveau d'huile bas"

9 Manomètre pression d'huile

19 Compteur d'heures de service

3 Lampe témoin "température d'huile éle-

10 Manomètre dioxyde de carbone

20 Touche « Reset »

vée"

11 Commutateur à clé "Direct/PCS" (op-

Réinitialise l'interruption automatique

4 Lampe témoin "Surcharge moteur"

tion)

de fonctionnement après un défaut.

5 Lampe témoin "Cycle trop long"

12 Touche démarrer PCS (option)

21 Touche "Marche"

Voir "Aide en cas de défauts/Défauts

13 Sélecteur durée de production/quantité

22 Touche "arrêt"

avec affichage".

de production (option)

La course du piston est terminée, le pis-

6 Touche "Pistons avant"

14 Commutateur à clé "0/OFF / 1/ON" (op-

ton se déplace dans la position la plus

Le piston se déplace avec pilotage ma-

tion)

avant, l'appareil s'arrête.

nuel dans la position la plus avant (con-

15 Affichage du poids (option).

23 Ejection du pellet

dition préalable : commutateur à clé sur

16 Fermeture armoire électrique

A Jeu de montage régulation de quantité

"M")

17 Commutateur à clé "M/0/A"

PCS (option)

7 Touche "Pistons avant"

M : Le piston peut être déplacé manuel-

B Jeu de montage balance (option)

Le piston se déplace avec pilotage ma-

lement pour les travaux d'entretien.

nuel dans la position la plus arrière

0: L'appareil est arrêté.

(condition préalable : commutateur à clé

A: production de pellets.

sur "M")

20 Français