Karcher HDS 9-16 4ST-GAS: инструкция

Раздел: Компьютерная техника, комплектующие, аксессуары

Тип: Система Водяного Охлаждения

Инструкция к Системе Водяного Охлаждения Karcher HDS 9-16 4ST-GAS

www

.kaercher

.com/register-and-win

HDS 9/16-4 ST Gas

HDS 9/16-4 ST Gas LPG

HDS 12/14-4 ST Gas

HDS 12/14-4 ST Gas LPG

59648170 01/14

Deutsch

3

English

23

Français

43

Italiano

63

Nederlands

83

Español

103

Português

123

Dansk

143

Norsk

163

Svenska

183

Suomi

203

Ελληνικά

223

Türkçe

243

Русский

263

Magyar

283

Čeština

303

Slovenščina

323

Polski

343

Slovenčina

363

Eesti

383

Latviešu

403

Lietuviškai

423

Українська

443

2

-

1

Lesen Sie vor der ersten Benutzung Ihres Gerätes

diese Originalbetriebsanleitung, handeln Sie danach

und bewahren Sie diese für späteren Gebrauch oder für Nachbe-

sitzer auf.

–

Vor erster Inbetriebnahme Sicherheitshinweise Nr. 5.956-

309.0 unbedingt lesen!

–

Bei Transportschaden sofort Händler informieren.

Hinweise zu Inhaltsstoffen (REACH)

Aktuelle Informationen zu Inhaltsstoffen finden Sie unter:

www.kaercher.de/REACH

Gefahr

Für eine unmittelbar drohende Gefahr, die zu schweren Körper-

verletzungen oder zum Tod führt.

몇

Warnung

Für eine möglicherweise gefährliche Situation, die zu schweren

Körperverletzungen oder zum Tod führen könnte.

Vorsicht

Für eine möglicherweise gefährliche Situation, die zu leichten

Verletzungen oder zu Sachschäden führen kann.

Hochdruckstrahlen können bei unsachgemäßem Ge-

brauch gefährlich sein. Der Strahl darf nicht auf Perso-

nen, Tiere, aktive elektrische Ausrüstung oder auf das

Gerät selbst gerichtet werden.

–

Jeweilige nationale Vorschriften des Gesetzgebers für Flüs-

sigkeitsstrahler beachten.

–

Jeweilige nationale Vorschriften des Gesetzgebers zur Un-

fallverhütung beachten. Flüssigkeitsstrahler müssen regel-

mäßig geprüft und das Ergebnis der Prüfung schriftlich

festgehalten werden.

–

Die Heizeinrichtung des Gerätes ist eine Feuerungsanlage.

Feuerungsanlagen müssen regelmäßig nach den jeweiligen

nationalen Vorschriften des Gesetzgebers überprüft werden.

–

Bei Betrieb der Anlage in Räumen ist für eine gefahrlose Ab-

leitung der Abgase zu sorgen (Rauchgasrohr ohne Zugunter-

brecher). Weiter muss eine ausreichende Frischluftzufuhr

vorhanden sein.

–

Sicherheitshinweise, die den verwendeten Reinigungsmitteln

beigestellt sind (i. d. R. auf dem Verpackungsetikett) beachten.

Vor der Installation des Gerätes sollte eine Abstimmung mit dem

Gasversorgungsunternehmen und dem Bezirksschornsteinfe-

germeister erfolgen.

Bei der Installation sind die Vorschriften des Baurechts, des Ge-

werberechts und des Immissionsschutzes zu beachten. Wir wei-

sen auf die nachstehend aufgeführten Vorschriften, Richtlinien

und Normen hin:

–

Das Gerät darf nur von einem Fachbetrieb nach den jeweili-

gen nationalen Vorschriften installiert werden.

–

Bei der elektrischen Installation sind die jeweiligen nationalen

Vorschriften des Gesetzgebers zu beachten.

–

Bei der Gasinstallation sind die jeweiligen nationalen Vor-

schriften des Gesetzgebers zu beachten.

–

Die Installation der Gasleitungen, sowie der gasseitige An-

schluss des Gerätes, darf nur von einer im Gas- und Wasser-

handwerk zugelassenen Fachfirma erfolgen.

–

Einstellungen, Wartungsarbeiten und Reparaturen am Bren-

ner dürfen nur von geschulten Kärcher-Kundendienstmon-

teuren durchgeführt werden.

–

Bei der Planung eines Kamins müssen die örtlich gültigen

Richtlinien beachtet werden.

Inhaltsverzeichnis

Umweltschutz . . . . . . . . . . .

DE . . 1

Symbole in der Betriebsanleitung

DE . . 1

Symbole auf dem Gerät . . .

DE . . 1

Allgemeine Sicherheitshinweise

DE . . 1

Bestimmungsgemäße Verwendung

DE . . 2

Funktion . . . . . . . . . . . . . . .

DE . . 2

Sicherheitseinrichtungen. . .

DE . . 2

Geräteelemente . . . . . . . . .

DE . . 3

Inbetriebnahme . . . . . . . . . .

DE . . 4

Bedienung. . . . . . . . . . . . . .

DE . . 4

Außerbetriebnahme . . . . . .

DE . . 6

Stilllegung . . . . . . . . . . . . . .

DE . . 6

Lagerung . . . . . . . . . . . . . . .

DE . . 6

Transport. . . . . . . . . . . . . . .

DE . . 6

Technische Daten . . . . . . . .

DE . . 7

Pflege und Wartung . . . . . .

DE . . 9

Hilfe bei Störungen . . . . . . .

DE . 11

Zubehör. . . . . . . . . . . . . . . .

DE . 13

Anlageninstallation . . . . . . .

DE . 14

EG-Konformitätserklärung. .

DE . 19

Garantie . . . . . . . . . . . . . . .

DE . 19

Kundendienst . . . . . . . . . . .

DE . 20

Umweltschutz

Die Verpackungsmaterialien sind recyclebar. Bitte

werfen Sie die Verpackungen nicht in den Hausmüll,

sondern führen Sie diese einer Wiederverwertung zu.

Altgeräte enthalten wertvolle recyclingfähige Materia-

lien, die einer Verwertung zugeführt werden sollten.

Batterien, Öl und ähnliche Stoffe dürfen nicht in die

Umwelt gelangen. Bitte entsorgen Sie Altgeräte des-

halb über geeignete Sammelsysteme.

Bitte Motorenöl, Heizöl, Diesel und Benzin nicht in die Umwelt

gelangen lassen. Bitte Boden schützen und Altöl umweltgerecht

entsorgen.

Kärcher-Reinigungsmittel sind abscheidefreundlich (ASF). Das

bedeutet, dass die Funktion eines Ölabscheiders nicht behin-

dert wird. Eine Liste mit empfohlenen Reinigungsmitteln ist im

Kapitel „Zubehör“ aufgeführt.

Symbole in der Betriebsanleitung

Symbole auf dem Gerät

Allgemeine Sicherheitshinweise

Vorschriften, Richtlinien und Regeln

3

DE

-

2

Der Arbeitsplatz befindet sich am Bedienfeld. Weitere Arbeits-

plätze sind je nach Anlagenaufbau an den Zubehörgeräten

(Spritzeinrichtungen), die an den Zapfstellen angeschlossen wer-

den.

–

Zum Schutz vor zurückspritzendem Wasser oder Schmutz

geeignete Schutzkleidung und Schutzbrille tragen.

Das Gerät dient dazu, mittels eines frei austretenden Wasser-

strahls Schmutz von Oberflächen zu entfernen. Es wird insbe-

sondere zur Reinigung von Maschinen, Fahrzeugen und

Fassaden verwendet.

Gefahr

Verletzungsgefahr! Beim Einsatz an Tankstellen oder anderen

Gefahrenbereichen entsprechende Sicherheitsvorschriften be-

achten.

–

Das Kaltwasser gelangt über die Motorkühlschlange in den

Schwimmerbehälter und von dort in den Außenmantel des

Durchlauferhitzers und weiter zur Saugseite der Hochdruck-

pumpe. Im Schwimmerbehälter wird Enthärter zudosiert. Die

Pumpe fördert Wasser und angesaugtes Reinigungsmittel

durch den Durchlauferhitzer. Der Anteil von Reinigungsmittel

im Wasser kann durch ein Dosierventil eingestellt werden.

Der Durchlauferhitzer wird mit einem Gasbrenner beheizt.

–

Der Hochdruckausgang wird an ein im Gebäude vorhande-

nes Hochdrucknetz angeschlossen. An den Zapfstellen die-

ses Netzes erfolgt der Anschluss der Handspritzpistole mit

einem Hochdruckschlauch.

Sicherheitseinrichtungen dienen dem Schutz des Benutzers und

dürfen nicht außer Kraft gesetzt oder in ihrer Funktion umgangen

werden.

Die Wassermangelsicherung verhindert das Einschalten der

Hochdruckpumpe bei Wassermangel.

Die Wassermangelsicherung verhindert die Überhitzung des

Brenners bei Wassermangel. Nur bei ausreichender Wasserver-

sorgung geht der Brenner in Betrieb.

Der Druckschalter schaltet das Gerät bei Überschreiten des Ar-

beitsdruckes aus. Die Einstellung darf nicht verändert werden.

Bei einer Störung des Druckschalters öffnet das Sicherheitsven-

til. Dieses Ventil ist werkseitig eingestellt und verplombt. Die Ein-

stellung darf nicht verändert werden.

Bei Brennstoffmangel oder Brennerstörung schaltet die Flam-

menüberwachung den Brenner ab. Die Kontrolllampe Brenner-

störung (E) leuchtet auf.

Ist der Brennermotor blockiert, löst der Überstromschutzschalter

aus. Der Motor der Hochdruckpumpe ist mit einem Motorschutz-

schalter und einem Wicklungsschutzschalter abgesichert.

Der Abgasthermostat löst aus, wenn die Abgastemperatur 320 °C

übersteigt. Die Kontrolllampe Abgasthermostat (K) leuchtet.

Die Maximaltemperaturbegrenzer im Kesselboden (> 80 °C) und

im Wasserausgang (> 110 °C) lösen aus und die Kontrolllampe

Brennerstörung (E) leuchtet.

Der Abgasdruckschalter schaltet den Brenner ab, wenn im Ab-

gassystem ein unzulässig hoher Gegendruck entsteht, z. B. bei

Verstopfung.

Nach Abschalten des Gerätes über die Handspritzpistole öffnet

nach Ablauf der Betriebsbereitschaftszeit ein im Hochdrucksys-

tem angeordnetes Magnetventil, wodurch der Druck absinkt.

Arbeitsplätze

Persönliche Schutzausrüstung

Beim Reinigen geräuschverstärkender Teile

Gehörschutz zur Vorbeugung von Gehörschä-

den tragen.

Bestimmungsgemäße Verwendung

Bitte mineralölhaltiges Abwasser nicht ins Erdreich, Gewässer

oder Kanalisation gelangen lassen. Motorenwäsche und Unter-

bodenwäsche deshalb bitte nur an geeigneten Plätzen mit Ölab-

scheider durchführen.

Funktion

Sicherheitseinrichtungen

Wassermangelsicherung Schwimmerbehälter

Wassermangelsicherung Sicherheitsblock

Druckschalter

Sicherheitsventil

Flammenüberwachung

Überstromschutz

Abgasthermostat

Temperaturbegrenzer

Abgasdruckschalter

Druckentlastung Hochdrucksystem

4

DE

-

3

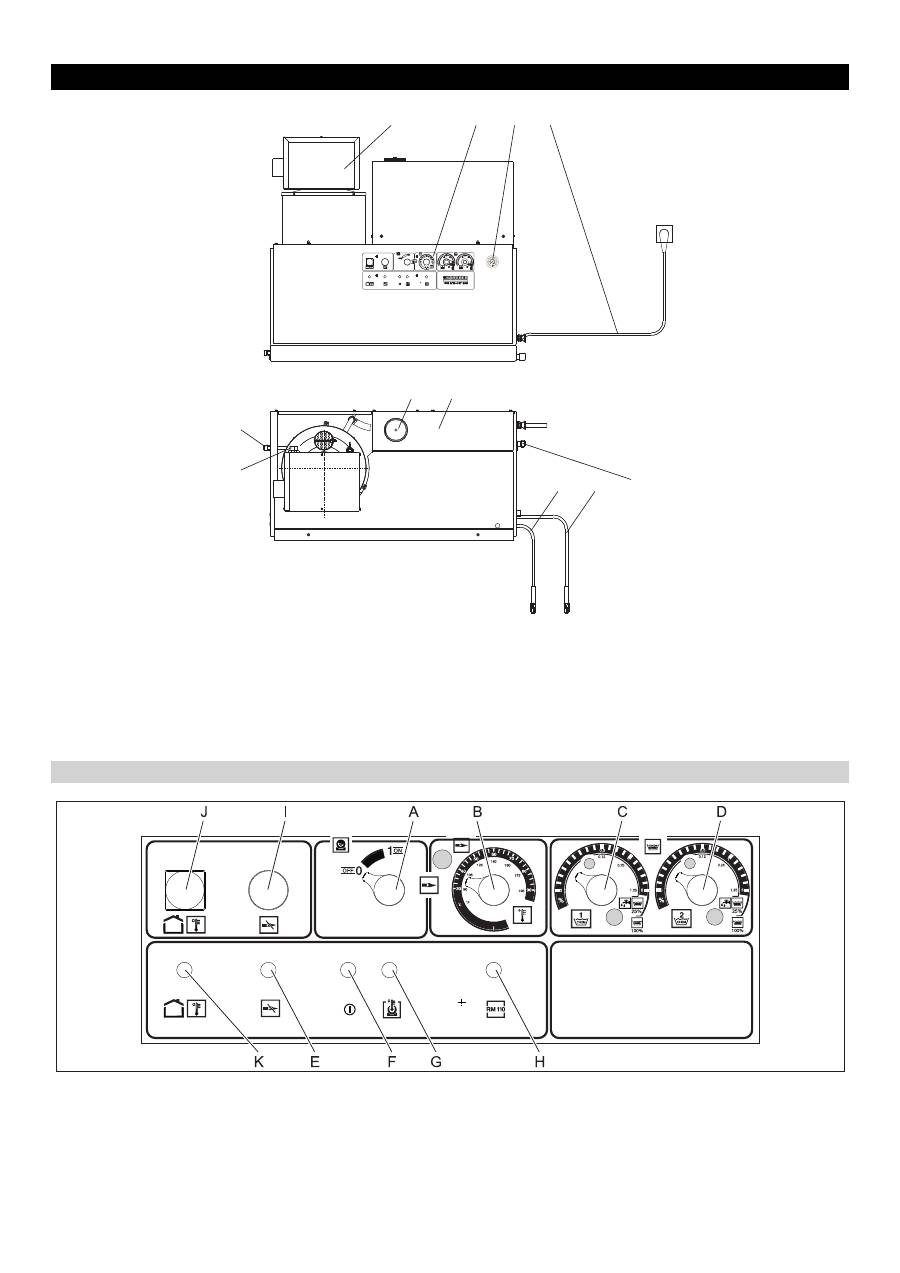

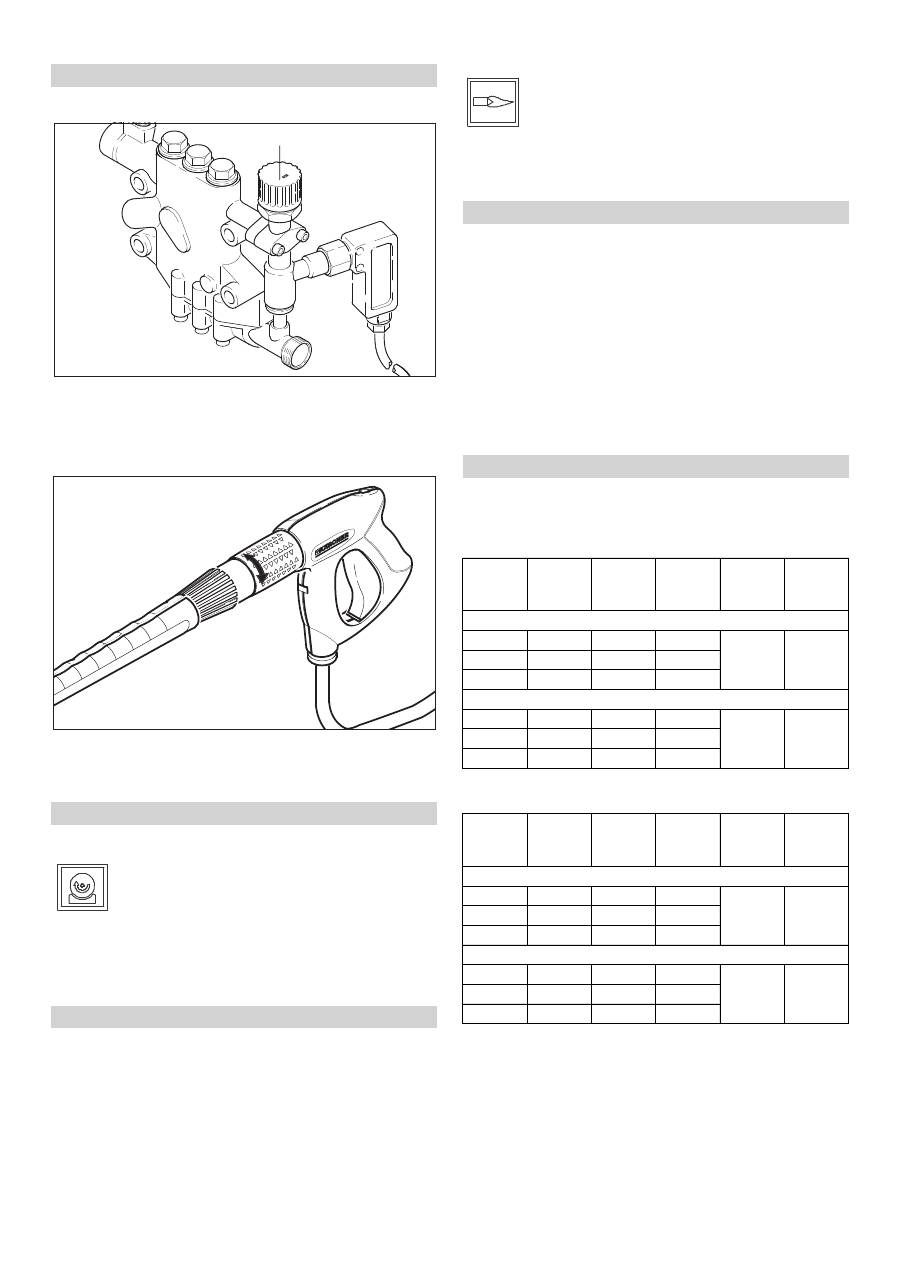

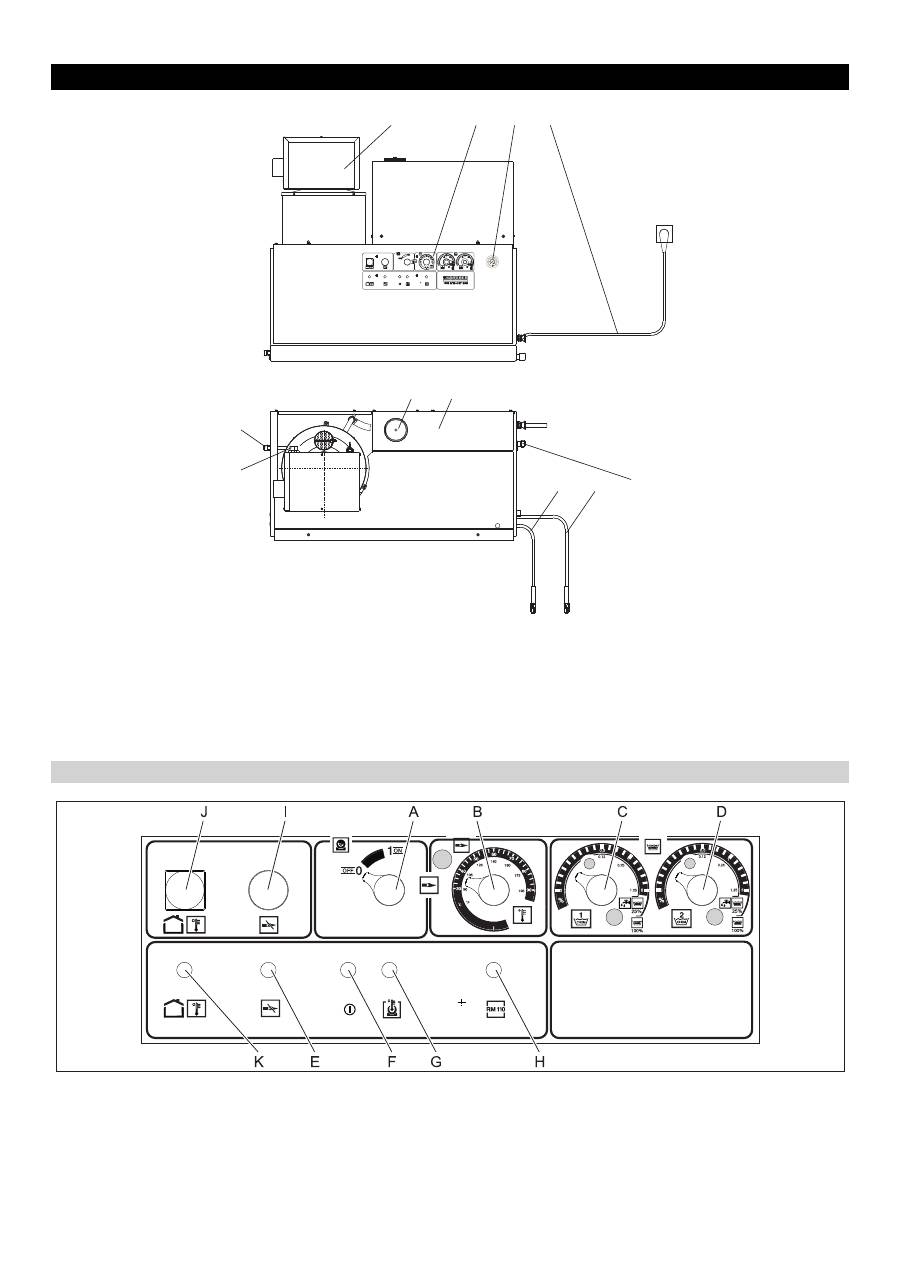

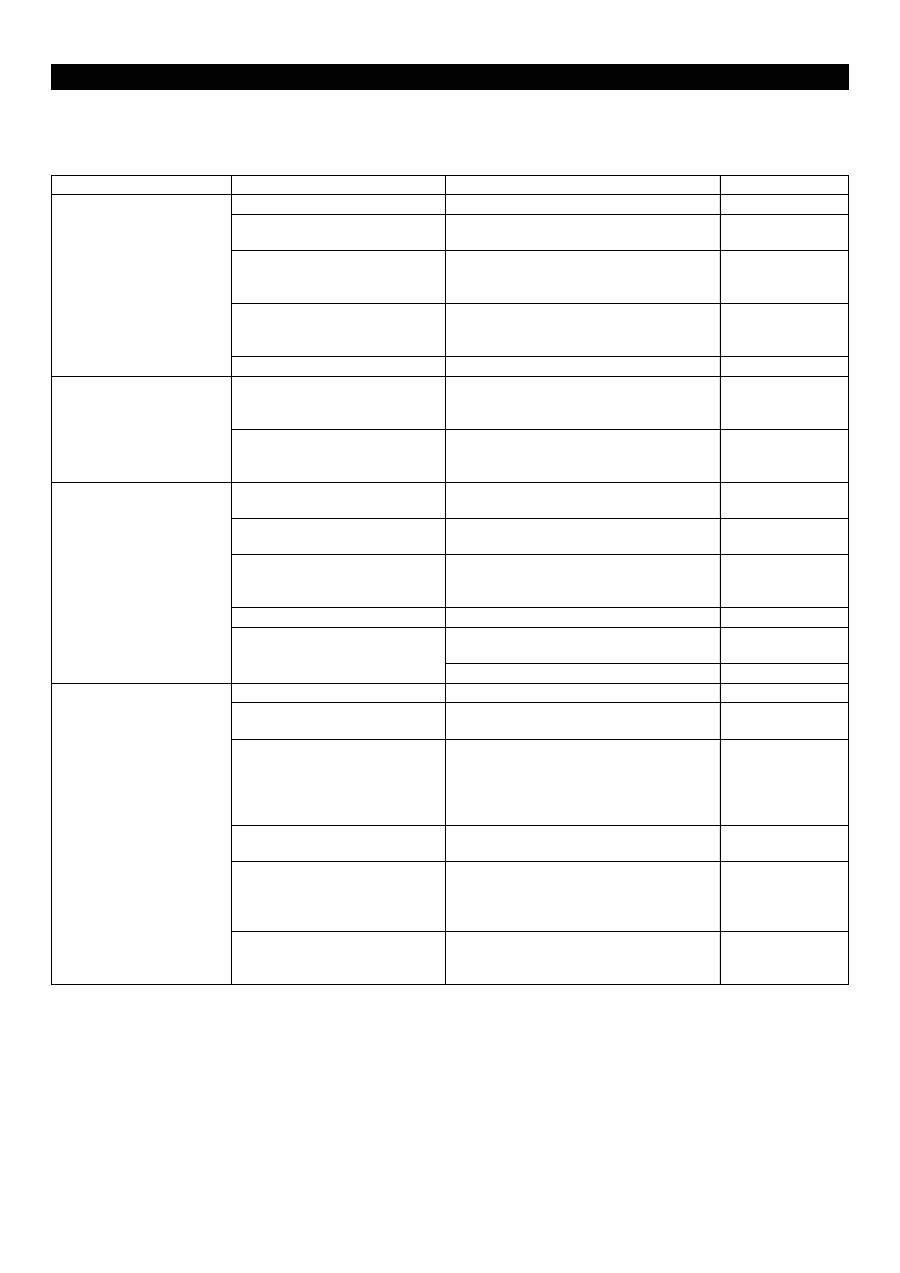

Bild 1

1 Brenner

2 Manometer

3 Frischwasser-Zulauf mit Sieb

4 Hochdruckausgang

5 Gasanschluss

6 Reinigungsmittel-Saugschlauch I

7 Reinigungsmittel-Saugschlauch II (Option)

8 Enthärterbehälter

9 Elektrozuleitung

10 Schwimmerbehälter

11 Bedienfeld

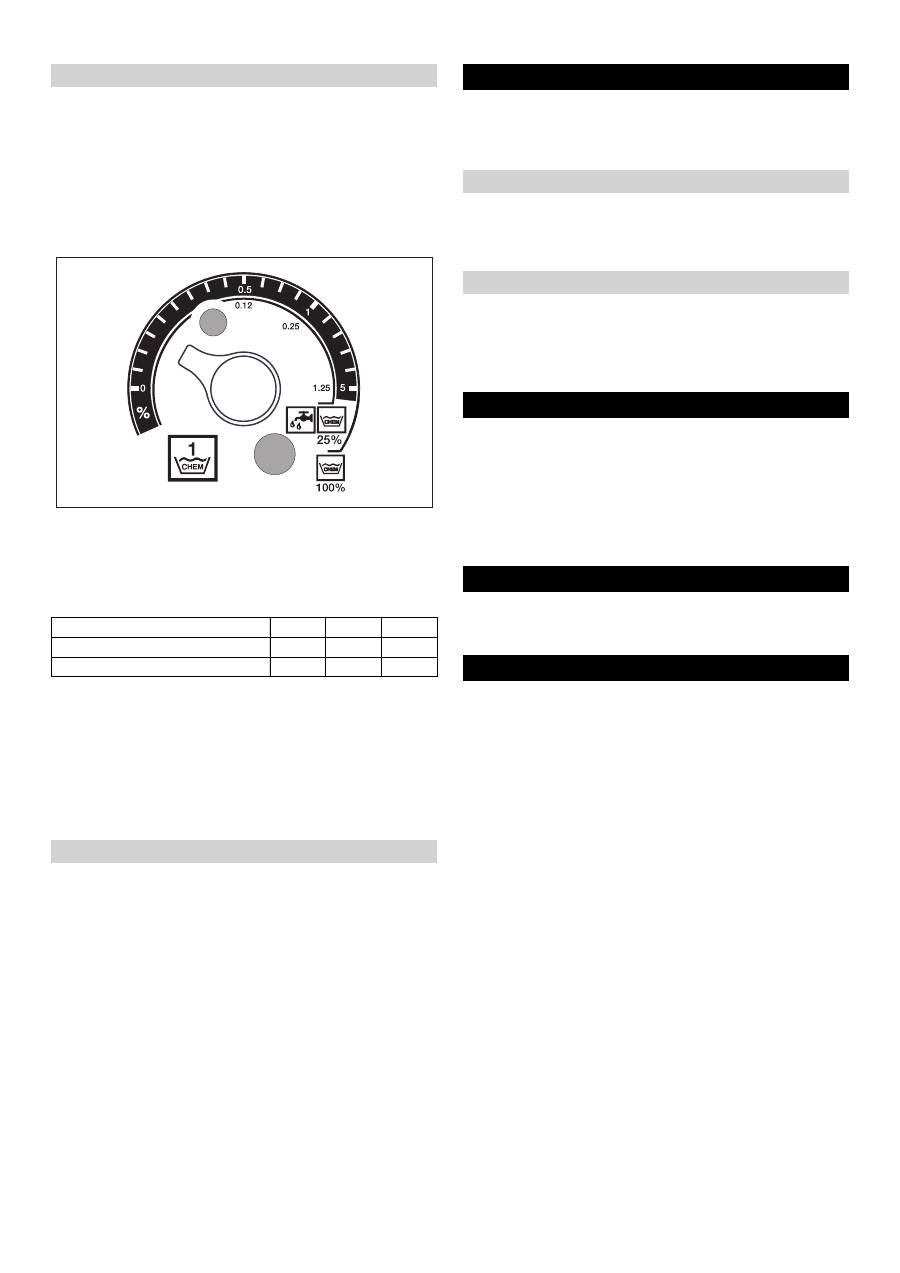

Bild 2

A Geräteschalter

B Temperaturregler

C Reinigungsmittel-Dosierventil I

D Reinigungsmittel-Dosierventil II (Option)

E Kontrolllampe Brennerstörung

F Kontrolllampe Betriebsbereitschaft

G Kontrolllampe Motorüberhitzung

H Kontrolllampe Verkalkungsschutz

I

Entriegelungstaste Gasrelais

J Entriegelungstaste Abgasthermostat

K Kontrolllampe Abgasthermostat

Geräteelemente

4

5

6

7

3

8

10

1

11

2

9

Bedienfeld

5

DE

-

4

몇

Gefahr

Verletzungsgefahr! Gerät, Zuleitungen, Hochdruckschlauch und

Anschlüsse müssen in einwandfreiem Zustand sein. Falls der Zu-

stand nicht einwandfrei ist, darf das Gerät nicht benutzt werden.

–

Anschlusswerte siehe Technische Daten und Typenschild.

–

Der elektrische Anschluss muss von einem Elektroinstalla-

teur ausgeführt werden und IEC 60364-1 entsprechen.

Der Benutzer hat das Gerät bestimmungsgemäß zu verwenden.

Er hat die örtlichen Gegebenheiten zu berücksichtigen und beim

Arbeiten mit dem Gerät auf Personen im Umfeld zu achten.

Das Gerät niemals unbeaufsichtigt lassen, solange das Gerät in

Betrieb ist.

Gefahr

–

Verbrühungsgefahr durch Heißwasser! Wasserstrahl nicht

auf Personen oder Tiere richten.

–

Verbrennungsgefahr durch heiße Anlagenteile! Bei Heißwas-

serbetrieb unisolierte Rohrleitungen und Schläuche nicht be-

rühren. Strahlrohr nur an den Griffschalen festhalten.

Abgasstutzen des Durchlauferhitzers nicht berühren.

–

Vergiftungs- oder Verätzungsgefahr durch Reinigungsmittel!

Hinweise auf den Reinigungsmitteln beachten. Reinigungs-

mittel für Unbefugte unzugänglich aufbewahren.

Gefahr

Lebensgefahr durch elektrischen Schlag! Richten Sie den Was-

serstrahl nicht auf folgende Einrichtungen:

–

Elektrische Geräte und Anlagen,

–

diese Anlage selbst,

–

alle stromführenden Teile im Arbeitsbereich.

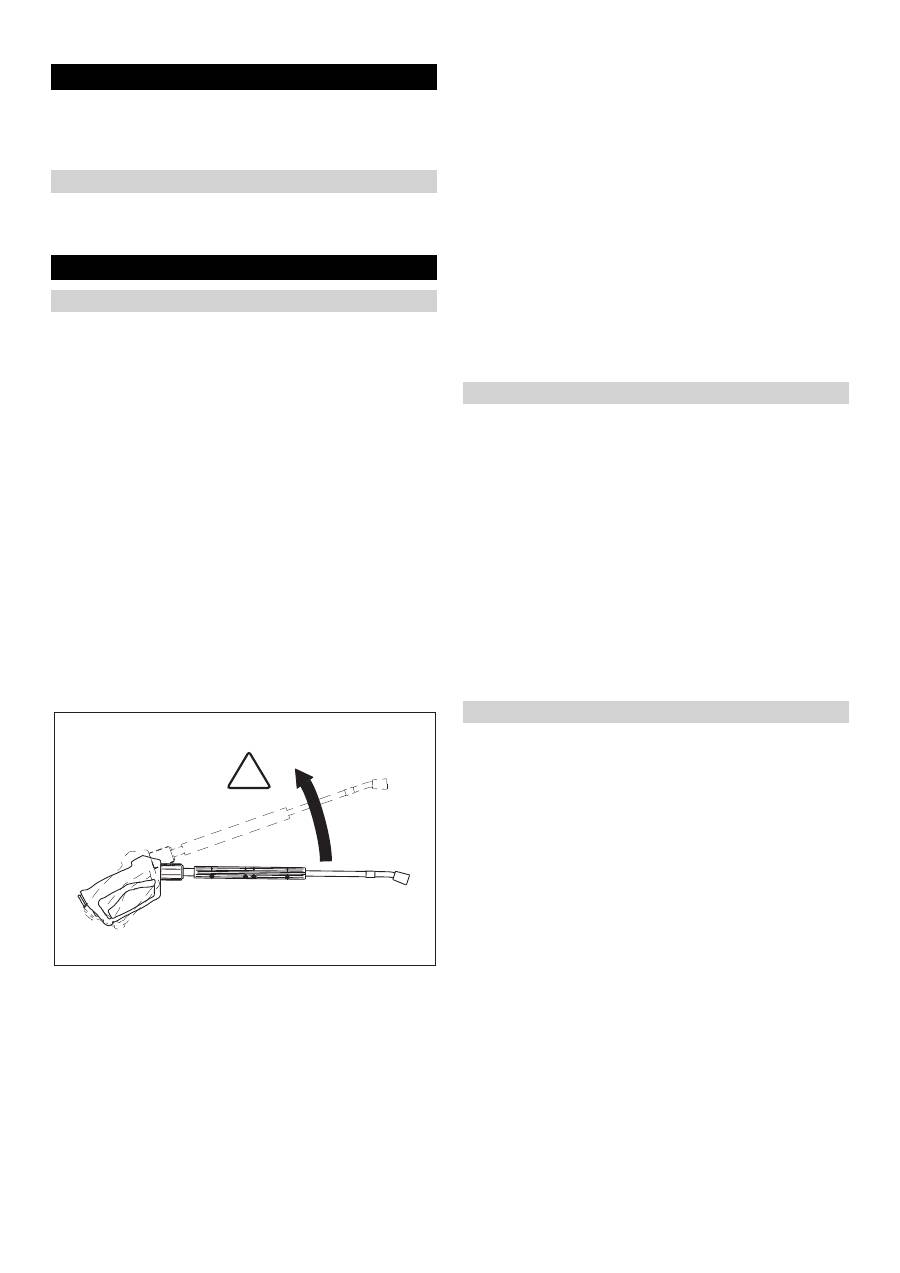

Durch den aus dem Strahlrohr austretenden Wasserstrahl ent-

steht eine Rückstoßkraft. Durch das abgewinkelte Strahlrohr

wirkt eine Kraft nach oben.

Gefahr

–

Verletzungsgefahr! Der Rückstoß des Strahlrohres kann Sie

aus dem Gleichgewicht bringen. Sie können stürzen. Das

Strahlrohr kann umherfliegen und Personen verletzen. Siche-

ren Standplatz suchen und Pistole gut festhalten. Hebel der

Handspritzpistole niemals festklemmen.

–

Den Strahl nicht auf andere oder sich selbst richten, um Klei-

dung oder Schuhwerk zu reinigen.

–

Verletzungsgefahr durch wegfliegende Teile! Wegfliegende

Bruchstücke oder Gegenstände können Personen oder Tiere

verletzen. Den Wasserstrahl nie auf zerbrechliche oder lose

Gegenstände richten.

–

Unfallgefahr infolge Beschädigung! Reifen und Ventile mit ei-

nem Mindestabstand von 30 cm reinigen.

몇

Warnung

Gefahr durch gesundheitsgefährdende Stoffe! Folgende Materi-

alien nicht abspritzen, da gesundheitsgefährdende Stoffe aufge-

wirbelt werden können:

–

Asbesthaltige Materialien,

–

Materialien, die möglicherweise gesundheitsgefährdende

Stoffe enthalten.

Gefahr

–

Verletzungsgefahr durch austretenden, eventuell heißen

Wasserstrahl! Nur Original Kärcher-Hochdruckschläuche

sind optimal auf die Anlage abgestimmt. Bei Verwendung an-

derer Schläuche wird keine Gewähr übernommen.

–

Gesundheitsgefahr durch Reinigungsmittel! Durch gegebe-

nenfalls beigemischte Reinigungsmittel besitzt das vom Ge-

rät abgegebene Wasser keine Trinkwasserqualität.

–

Gefahr von Gehörschäden durch Arbeiten an geräuschver-

stärkenden Teilen! In diesem Fall Gehörschutz tragen.

Gefahr

Verletzungsgefahr durch austretenden, eventuell heißen Was-

serstrahl!

Gefahr

Hochdruckschlauch vor jedem Betrieb auf Schäden prüfen. Be-

schädigten Hochdruckschlauch unverzüglich austauschen.

Hochdruckschlauch, Rohrleitungen, Armaturen und Strahl-

rohr vor jeder Benutzung auf Beschädigung prüfen.

Schlauchkupplung auf festen Sitz und Dichtheit überprüfen.

Vorsicht

Beschädigungsgefahr durch Trockenlauf.

Füllstand der Reinigungsmittelbehälter überprüfen und bei

Bedarf nachfüllen.

Enthärterflüssigkeitsstand überprüfen und bei Bedarf nach-

füllen.

Geräteschalter (A) auf „0“ drehen.

Wasserzulauf schließen.

Handspritzpistole betätigen, bis das Gerät drucklos ist.

Gaszufuhr schließen.

Inbetriebnahme

Stromanschluss

Bedienung

Sicherheitshinweise

!

Betriebsbereitschaft herstellen

Ausschalten im Notfall

6

DE

-

5

Mengenregulierventil im Uhrzeigersinn drehen ergibt höhe-

ren Arbeitsdruck und größere Fördermenge.

Mengenregulierventil gegen den Uhrzeigersinn drehen ergibt

geringeren Arbeitsdruck und kleinere Fördermenge.

Rechtsdrehung des Wassermengenreglers ergibt größere

Fördermenge und höheren Arbeitsdruck.

Linksdrehung des Wassermengenreglers ergibt geringere

Fördermenge und geringeren Arbeitsdruck.

Wasserzulauf öffnen.

Symbol „Motor ein“

Hebel der Handspritzpistole ziehen und den Geräteschalter

(A) auf „1“ (Motor ein) stellen.

Die Kontrolllampe Betriebsbereitschaft (F) zeigt Betriebsbe-

reitschaft an.

Gefahr

Verbrühungsgefahr!

Vorsicht

Heißwasserbetrieb ohne Brennstoff führt zur Beschädigung der

Brennstoffpumpe. Vor dem Heißwasserbetrieb Brennstoffversor-

gung sicherstellen.

Der Brenner kann bei Bedarf zugeschaltet werden.

Symbol „Brenner ein“

Geräteschalter (A) auf „Brenner ein“ stellen.

Gewünschte Wassertemperatur am Temperaturregler (B)

einstellen. Höchsttemperatur ist 98 °C.

–

Wird während des Betriebes der Hebel der Handspritzpistole

losgelassen, schaltet das Gerät ab.

–

Beim erneuten Öffnen der Pistole innerhalb der einstellbaren

Betriebsbereitschaftszeit (2…8 Minuten) läuft das Gerät

selbsttätig wieder an.

–

Wird die Betriebsbereitschaftszeit überschritten, schaltet die

Sicherheitszeitschaltung Pumpe und Brenner ab. Die Kont-

rolllampe Betriebsbereitschaft (F) erlischt.

–

Zur Wiederinbetriebnahme den Geräteschalter auf Stellung

„0“ stellen, dann wieder einschalten. Wird das Gerät mit einer

Fernbedienung gesteuert, kann die Wiederinbetriebnahme

am entsprechenden Schalter der Fernbedienung ausgeführt

werden.

–

Fahrzeugreifen werden nur mit der Flachstrahldüse (25°) und

einem Mindest-Spritzabstand von 30 cm gereinigt. Mit dem

Rundstrahl dürfen Reifen auf keinen Fall gereinigt werden.

Für alle anderen Aufgaben stehen folgende Düsen zur Auswahl:

Bei mehr als 20 m Rohrleitung oder mehr als 2 x 10 m Hoch-

druckschlauch NW 8 sind folgende Düsen zu verwenden:

Arbeitsdruck und Fördermenge einstellen

Einstellung am Gerät

Einstellung an der Easypresspistole (Option)

Betrieb mit Kaltwasser

Betrieb mit Heißwasser

R

Betriebsbereitschaft

Düsenauswahl

Ver-

schmut-

zung

Düse

Spritz-

winkel

Teile-Nr.

6.415

Druck

[MPa]

Rück-

stoß [N]

HDS 9/16

stark

00060

0°

-649

16

46

mittel

25060

25°

-647

leicht

40060

40°

-648

HDS 12/14

stark

00080

0°

-150

14

55

mittel

25080

25°

-152

leicht

40080

40°

-153

Ver-

schmut-

zung

Düse

Spritz-

winkel

Teile-Nr.

6.415

Druck

[MPa]

Rück-

stoß [N]

HDS 9/16

stark

0075

0°

-419

10

37

mittel

2575

25°

-421

leicht

4075

40°

-422

HDS 12/14

stark

0010

0°

-082

10

46

mittel

2510

25°

-252

leicht

4010

40°

-253

7

DE

-

6

–

Reinigungsmittel erleichtern die Reinigungsaufgabe. Sie wer-

den aus einem externen Reinigungsmitteltank angesaugt.

–

Das Gerät ist in der Grundausstattung mit einem Dosierventil

(C) ausgestattet. Eine zweite Dosiereinrichtung (Dosierventil

D) ist als Sonderzubehör erhältlich. Dann besteht die Mög-

lichkeit, zwei verschiedene Reinigungsmittel anzusaugen.

–

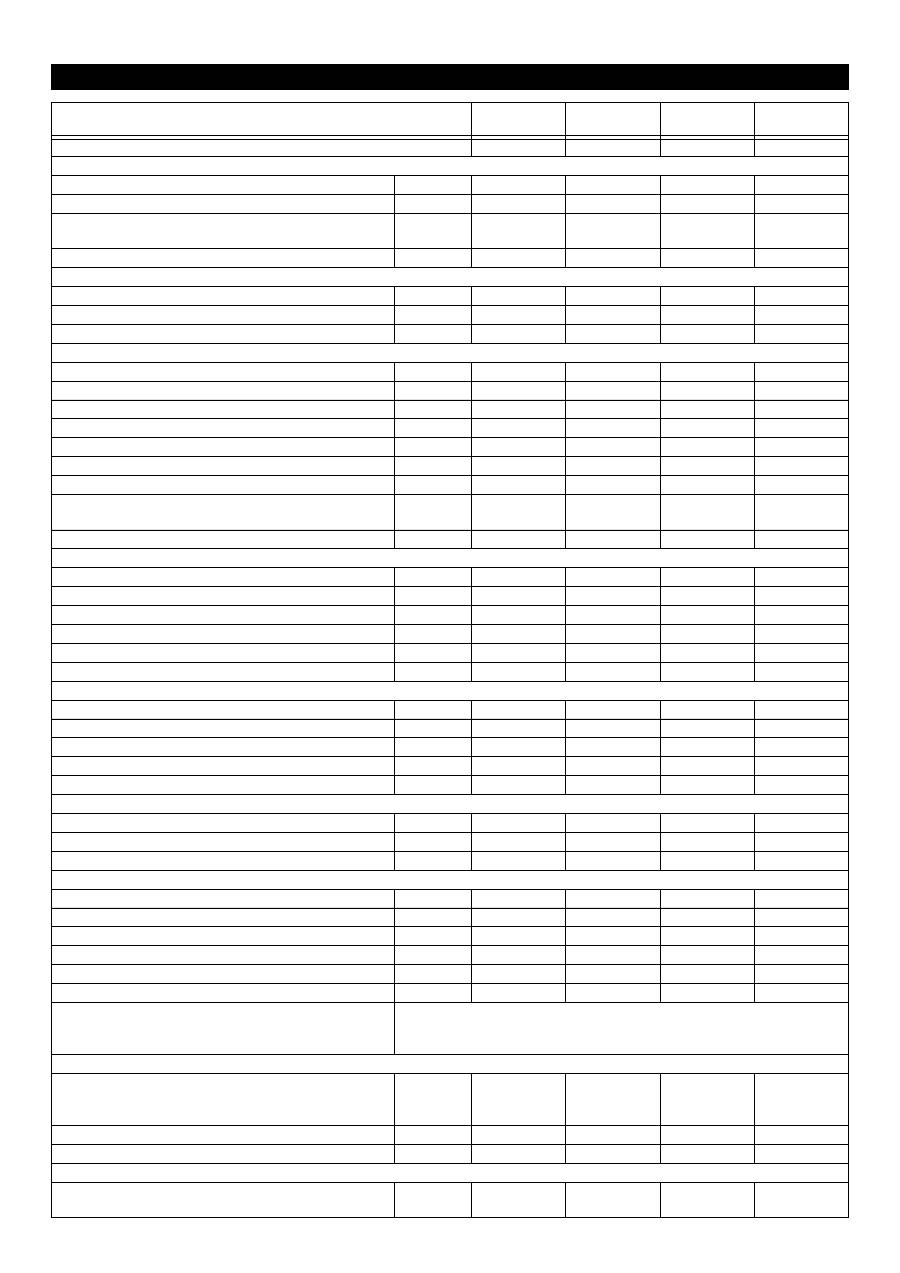

Die Dosiermenge wird an den Reinigungsmittel-Dosierventi-

len (C oder D) am Bedienfeld eingestellt. Der eingestellte

Wert entspricht dem Reinigungsmittelanteil in Prozent.

–

Die äußere Skala gilt bei Verwendung von unverdünntem

Reinigungsmittel (100 % CHEM).

–

Die innere Skala gilt bei Verwendung von 1+3 vorverdünntem

Reinigungsmittel (25 % CHEM + 75 % Wasser).

Folgende Tabelle gibt den Reinigungsmittelverbrauch für die

Werte auf der äußeren Skala an:

Die genaue Dosiermenge ist abhängig von:

–

Viskosität des Reinigungsmittels

–

Ansaughöhe

–

Strömungswiderstand der Hochdruckleitung

Ist eine exakte Dosierung erforderlich, so ist die angesaugte Rei-

nigungsmittelmenge auszumessen (z. B. durch Saugen aus ei-

nem Messbecher).

Hinweis:

Reinigungsmittel-Empfehlungen finden Sie im Kapitel

„Zubehör“.

Vorsicht

Bei Betrieb ohne Enthärter kann der Durchlauferhitzer verkalken.

Bei leerem Enthärterbehälter blinkt die Kontrolllampe Verkal-

kungsschutz (H).

Bild 1 - Pos. 8

Enthärterbehälter mit Enthärterflüssigkeit RM 110 (2.780-

001) nachfüllen.

Gefahr

Verbrühungsgefahr durch heißes Wasser! Nach dem Betrieb mit

Heißwasser muss das Gerät zur Abkühlung mindestens zwei Mi-

nuten mit Kaltwasser bei geöffneter Pistole betrieben werden.

Bei Heißwasserbetrieb den Temperaturregler (B) auf die

niedrigste Temperatur einstellen.

Gerät mindestens 30 Sekunden ohne Reinigungsmittel be-

nutzen.

Geräteschalter (A) auf „0“ drehen.

Wasserzulauf schließen.

Handspritzpistole betätigen, bis das Gerät drucklos ist.

Handspritzpistole mit Sicherungsraste gegen unbeabsichtig-

tes Öffnen sichern.

Bei längeren Betriebspausen oder wenn eine frostfreie Lagerung

nicht möglich ist, folgende Maßnahmen durchführen (siehe Kapi-

tel „Pflege und Wartung“, Abschnitt „Frostschutz“):

Wasser ablassen.

Gerät mit Frostschutzmittel durchspülen.

Hauptschalter abschalten und sichern bzw. Cekon-Stecker

ausstecken.

Gaszufuhr schließen.

Vorsicht

Verletzungs- und Beschädigungsgefahr! Gewicht des Gerätes

bei Lagerung beachten.

Vorsicht

Verletzungs- und Beschädigungsgefahr! Gewicht des Gerätes

beim Transport beachten.

Beim Transport in Fahrzeugen Gerät nach den jeweils gülti-

gen Richtlinien gegen Rutschen und Kippen sichern.

Reinigungsmittel-Dosierung

Stellung

0,5

1

8

Reinigungsmittelmenge [l/h]

14...15 22...24

50

Reinigungsmittelkonzentration [%]

1,5

2,5

> 5

Enthärter nachfüllen

Außerbetriebnahme

Nach Betrieb mit Reinigungsmittel

Gerät ausschalten

Stilllegung

Lagerung

Transport

8

DE

-

7

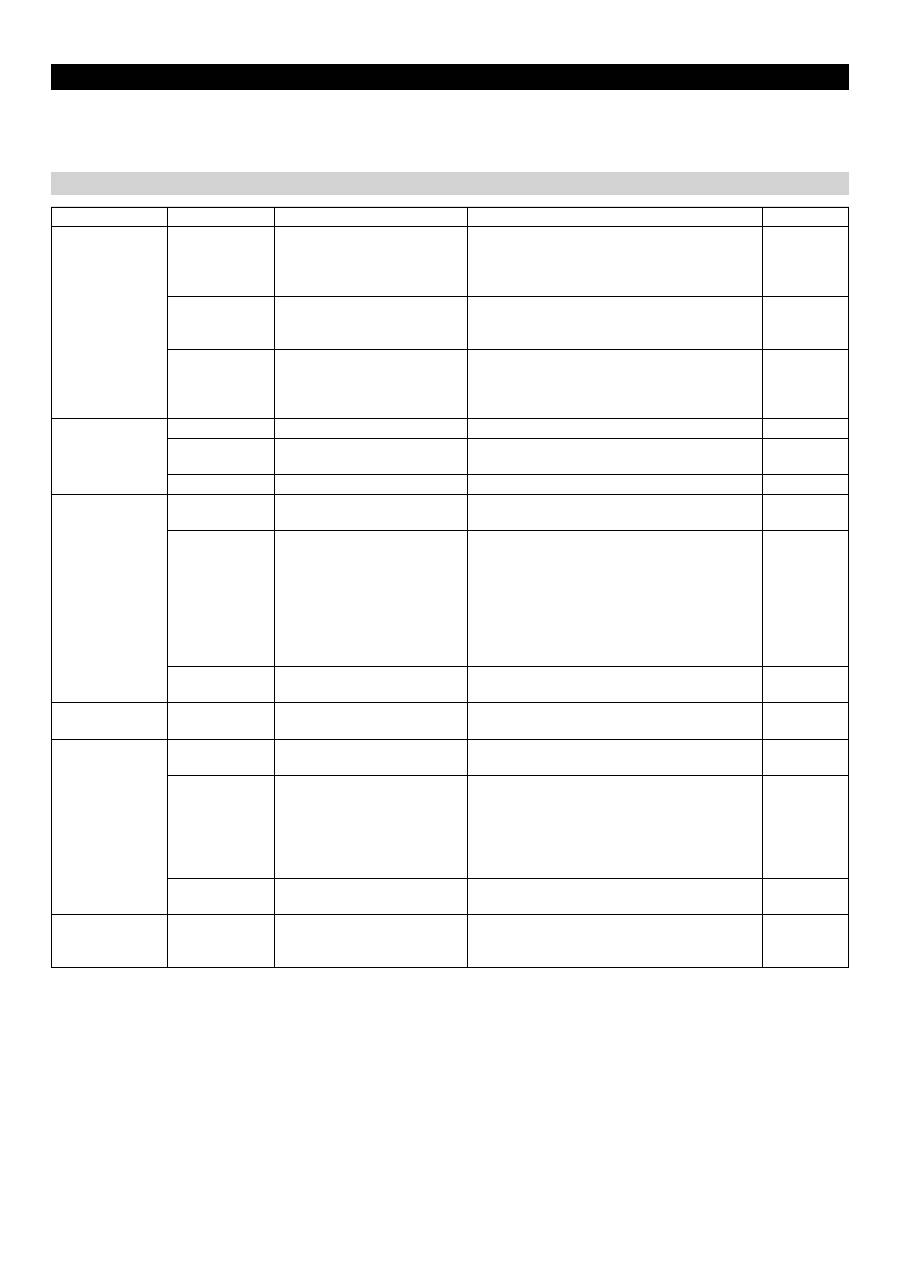

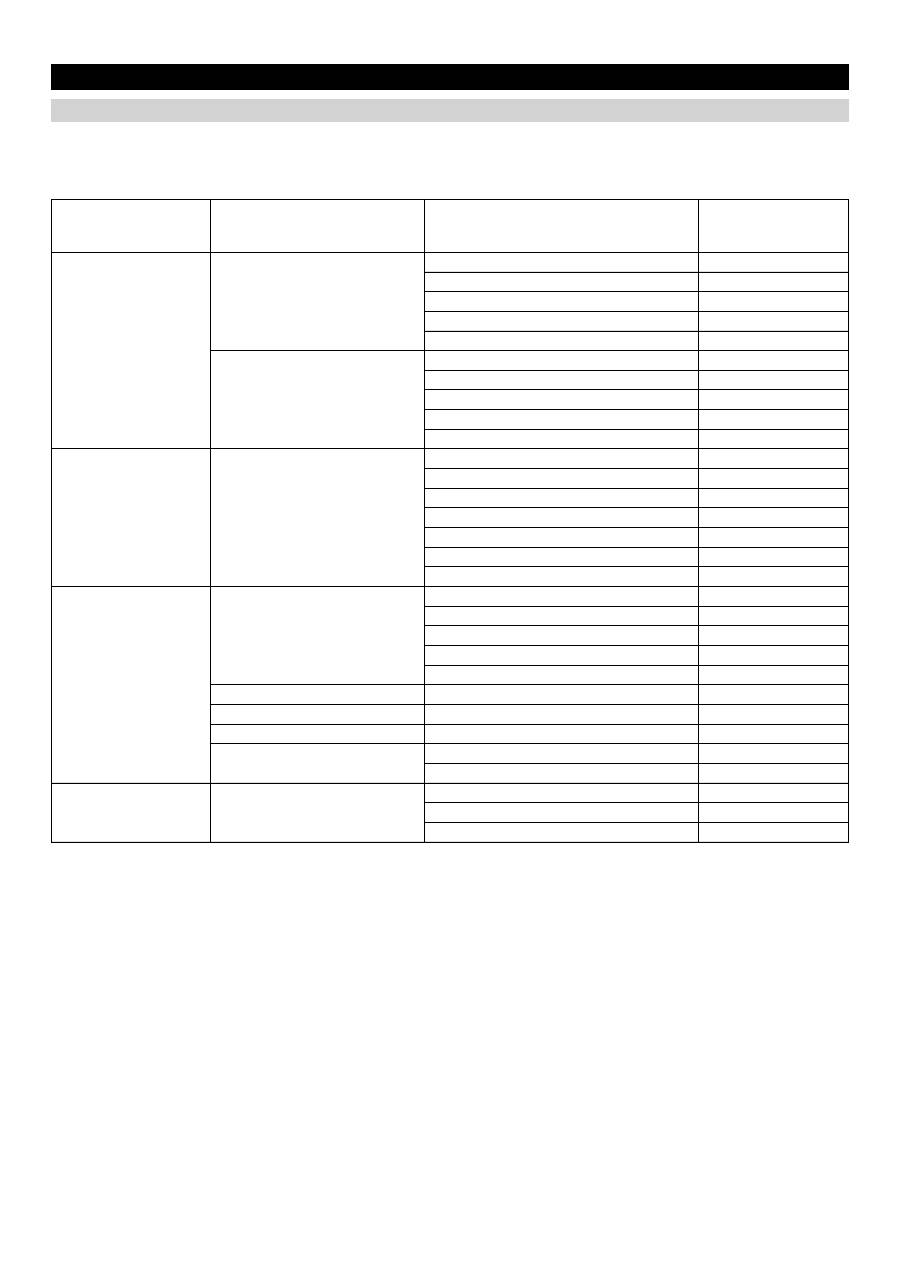

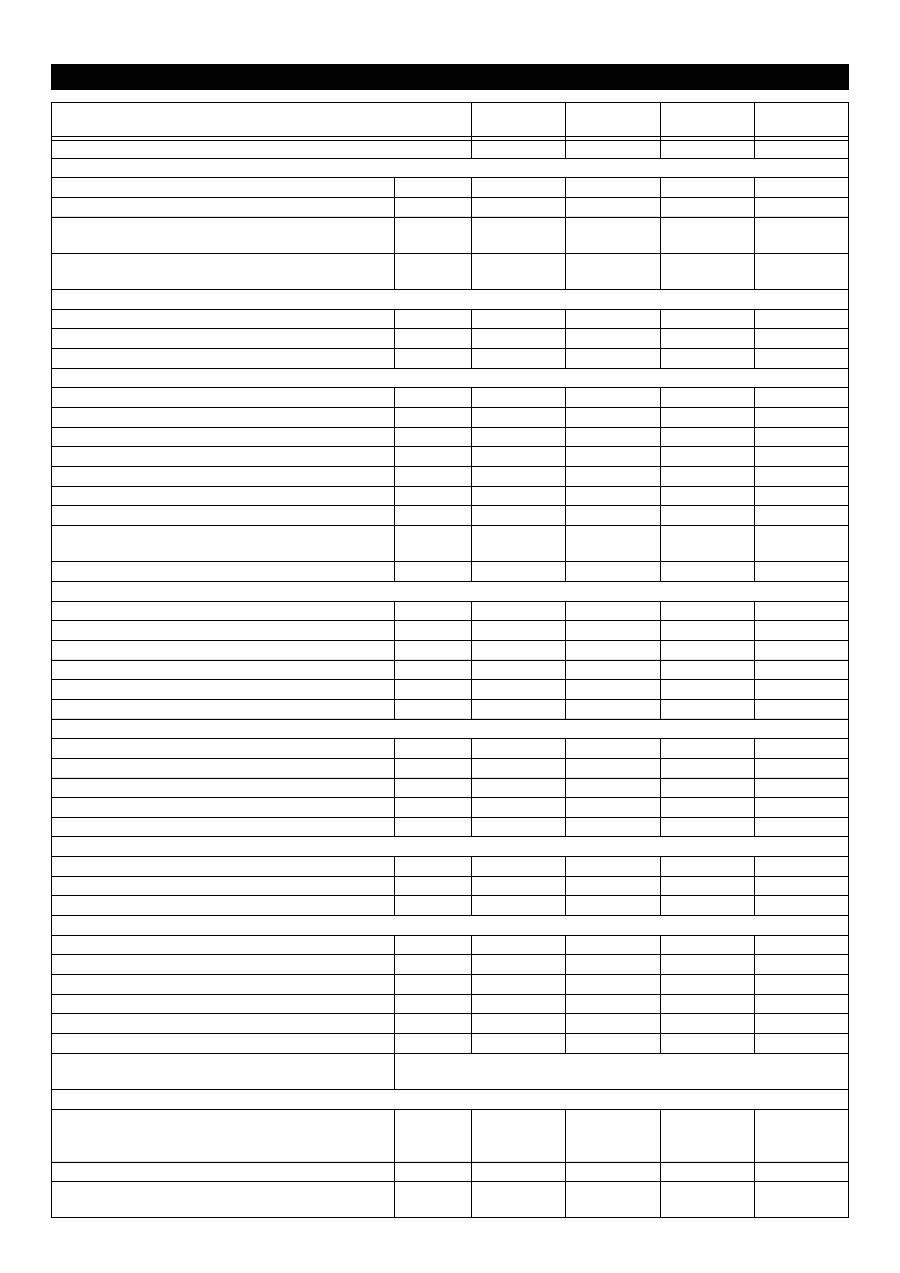

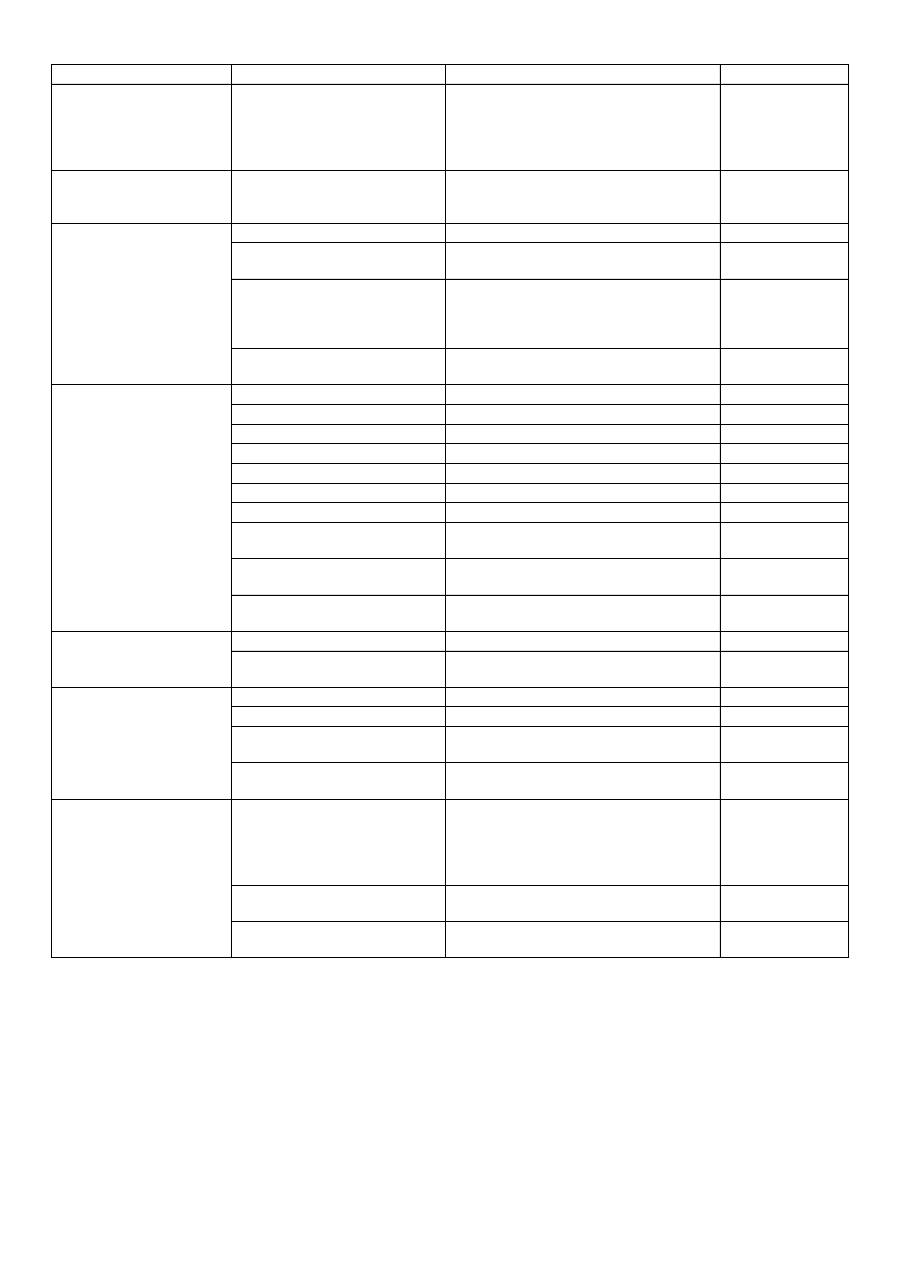

Technische Daten

HDS 9/16-4

ST Gas

HDS 9/16-4

ST Gas LPG

HDS 12/14-4

ST Gas

HDS 12/14-4

ST Gas LPG

1.251-108

1.251-109

1.251-110

1.251-111

Leistungsdaten

Arbeitsdruck Wasser (mit Standarddüse)

MPa (bar)

16 (160)

16 (160)

14 (140)

14 (140)

Max. Betriebsüberdruck (Sicherheitsventil)

MPa (bar)

18,5 (185)

18,5 (185)

18,5 (185)

18,5 (185)

Fördermenge Wasser (stufenlos regelbar)

l/h (l/min)

500-1000 (8,3-

16,6)

500-1000 (8,3-

16,6)

600-1200 (10-

20)

600-1200 (10-

20)

Reinigungsmittelansaugung (stufenlos regelbar)

l/h (l/min)

0-50 (0-0,8)

0-50 (0-0,8)

0-60 (0-1)

0-60 (0-1)

Wasseranschluss

Zulaufmenge (min.)

l/h (l/min)

1100 (18,3)

1100 (18,3)

1300 (21,7)

1300 (21,7)

Zulaufdruck (min.)

MPa (bar)

0,1 (1)

0,1 (1)

0,1 (1)

0,1 (1)

Zulaufdruck (max.)

MPa (bar)

0,6 (6)

0,6 (6)

0,6 (6)

0,6 (6)

Elektrischer Anschluss

Stromart

--

3N~

3N~

3N~

3N~

Frequenz

Hz

50

50

50

50

Spannung

V

380-420

380-420

380-420

380-420

Anschlussleistung

kW

6,4

6,4

7,5

7,5

Elektrische Absicherung (träge)

A

16

16

20

20

Schutzart

--

IPX5

IPX5

IPX5

IPX5

Schutzklasse

--

I

I

I

I

Maximal zulässige Netzimpedanz

Ohm

(0,381+j

0,238)

(0,381+j

0,238)

--

--

Elektrozuleitung

mm

2

5 x 2,5

5 x 2,5

5 x 2,5

5 x 2,5

Temperatur

Zulauftemperatur (max.)

°C

30

30

30

30

Max. Arbeitstemperatur Heißwasser

°C

98

98

98

98

Max. Temperatur Sicherheitsthermostat

°C

110

110

110

110

Temperaturerhöhung bei max. Wasserdurchsatz

°C

60-65

60-65

60-65

60-65

Heizleistung brutto

kW

75

75

95

95

Kaminzug

kPa

0,01-0,04

0,01-0,04

0,01-0,04

0,01-0,04

Gas-Anschlusswerte

Erdgas E (G 20)

m

3

/h

7,2

--

9,8

--

Erdgas LL (G 25)

m

3

/h

8,2

--

11,4

--

Nennanschlussdruck (Erdgas)

kPa

1,8-5

--

1,8-5

--

Propan

kg/h

--

5,7

--

7,2

Nennanschlussdruck (Propan)

kPa

--

5-6

--

5-6

Umweltdaten

Normnutzungsgrad

%

97

97

97

97

Normemissionsfaktor NO

X

(Erdgas G 25)

mg/kWh

< 40

--

< 40

--

Normemissionsfaktor CO (Erdgas G 25)

mg/kWh

< 40

--

< 40

--

Werte zur Schornsteinbemessung

Überdruckeignung (min.)

kPa

0,05

0,05

0,05

0,05

Zugbedarf

kPa

0

0

0

0

Abgasmassenstrom - Volllast

kg/h

130

130

166

166

CO

2

(Erdgas)

%

9,5

--

9,5

--

CO

2

(Propan)

%

--

12

--

12

Abgastemperatur max./min.

°C

190/150

190/150

170/130

170/130

Verbrennungsluft/Luftzufuhr

Max. Länge: 10 m mit zwei 90° Bögen (Mindestdurchmesser 100 mm).

Nach örtlichen Vorschriften aus dem Aufstellungsraum oder Frischluft von

außen.

Kondensatablass

Kondensatablass (max.)

l/h

4 (über Siphon

in Kanalisati-

on)

4 (über Siphon

in Kanalisati-

on)

4 (über Siphon

in Kanalisati-

on)

4 (über Siphon

in Kanalisati-

on)

Anschluss

DN

40 (HTR)

40 (HTR)

40 (HTR)

40 (HTR)

Minimale Wassersäule, Siphon

mm

300

300

300

300

Zulassung EN 60335-2-79

Zulassung nach Gas Appliance Directive (90/396/EEC) --

Gastec QA

Low NO

X

Gastec QA

Gastec QA

Low NO

X

Gastec QA

9

DE

-

8

Geräte-Kategorie Europa

--

I 2E (r), I

2ELL, I 2H, I

2L, I2 HE

I 3P

I 2E (r), I

2ELL, I 2H, I

2L, I2 HE

I 3P

Gerätetyp

--

B23, C33,

C43, C53

B23, C33,

C43, C53

B23, C33,

C43, C53

B23, C33,

C43, C53

CE-Produkt-Identnummer

--

PIN 0063 BN

3880

PIN 0063 BN

3880

PIN 0063 BN

3880

PIN 0063 BN

3880

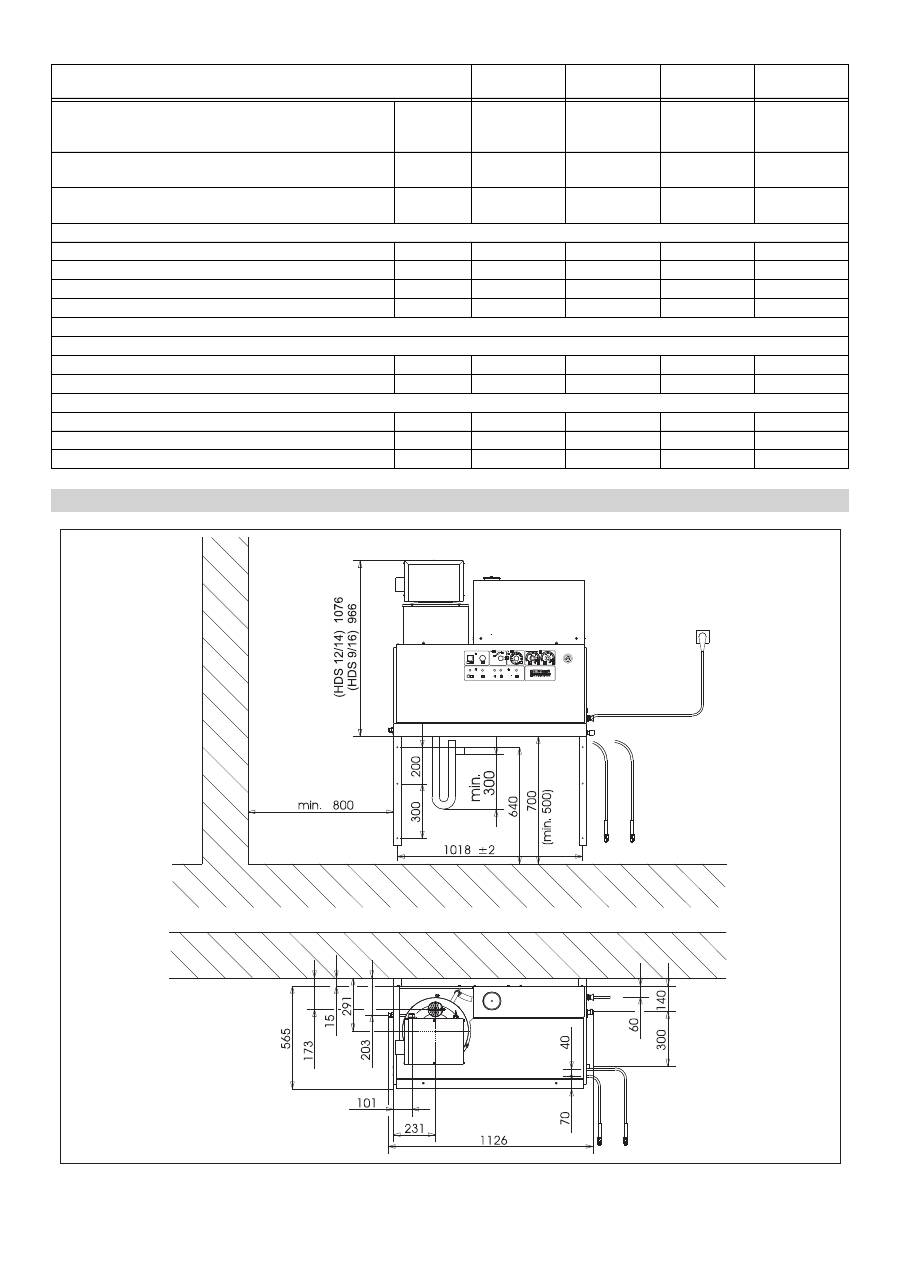

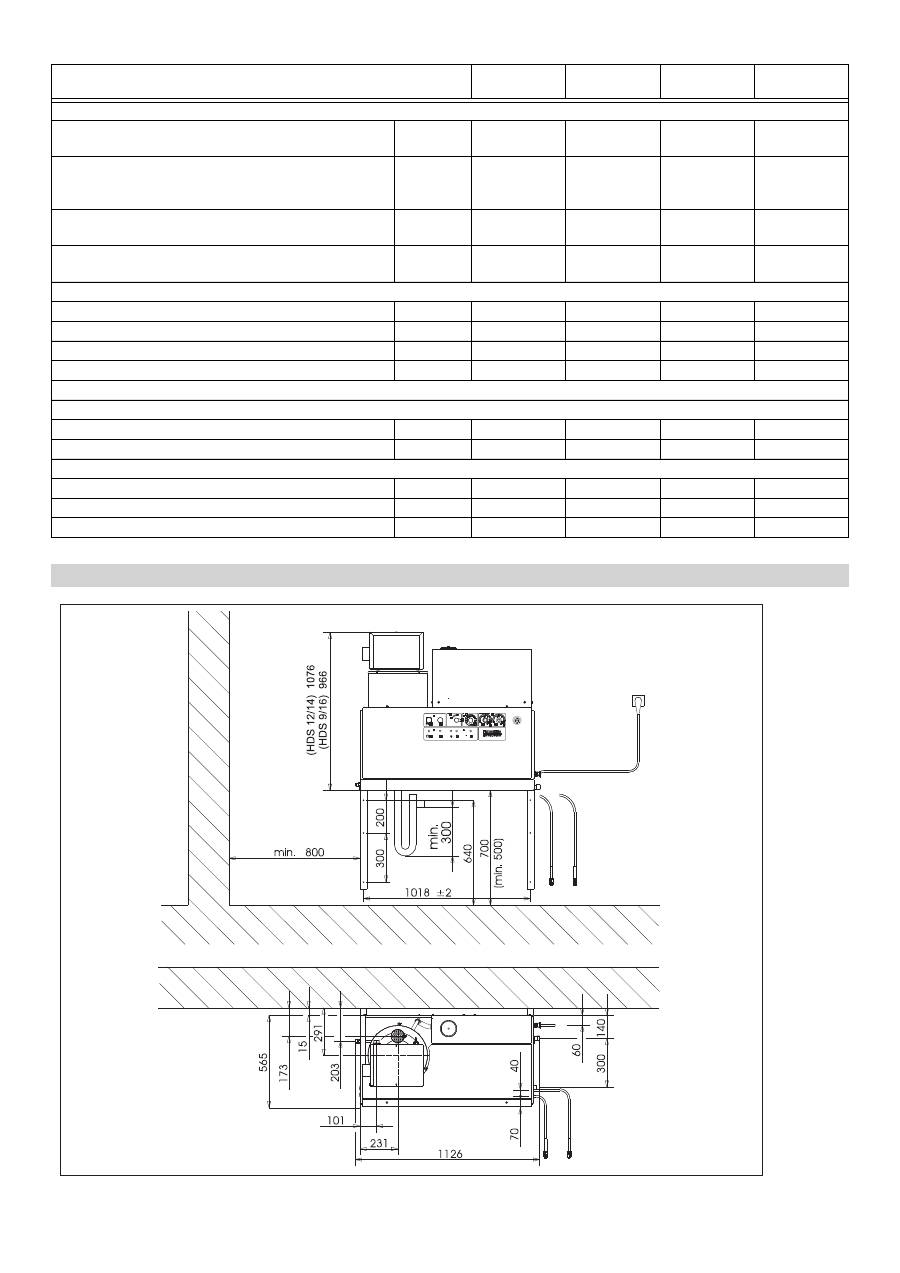

Maße und Gewichte

Länge

mm

1124

1124

1124

1124

Breite

mm

558

558

558

558

Höhe

mm

966

966

1076

1076

Typisches Betriebsgewicht

kg

193,5

193,5

209

209

Ermittelte Werte gemäß EN 60335-2-79

Geräuschemission

Schalldruckpegel L

pA

dB(A)

74

74

76

76

Unsicherheit K

pA

dB(A)

1

1

1

1

Hand-Arm Vibrationswert

Handspritzpistole

m/s

2

2,2

2,2

2,3

2,3

Strahlrohr

m/s

2

1,8

1,8

2,1

2,1

Unsicherheit K

m/s

2

1,0

1,0

1,0

1,0

HDS 9/16-4

ST Gas

HDS 9/16-4

ST Gas LPG

HDS 12/14-4

ST Gas

HDS 12/14-4

ST Gas LPG

Maßblatt

10

DE

-

9

Gefahr

Verletzungsgefahr! Vor allen Wartungs- und Reparaturarbeiten

ist der Hauptschalter auszuschalten bzw. der Cekon-Stecker

auszustecken.

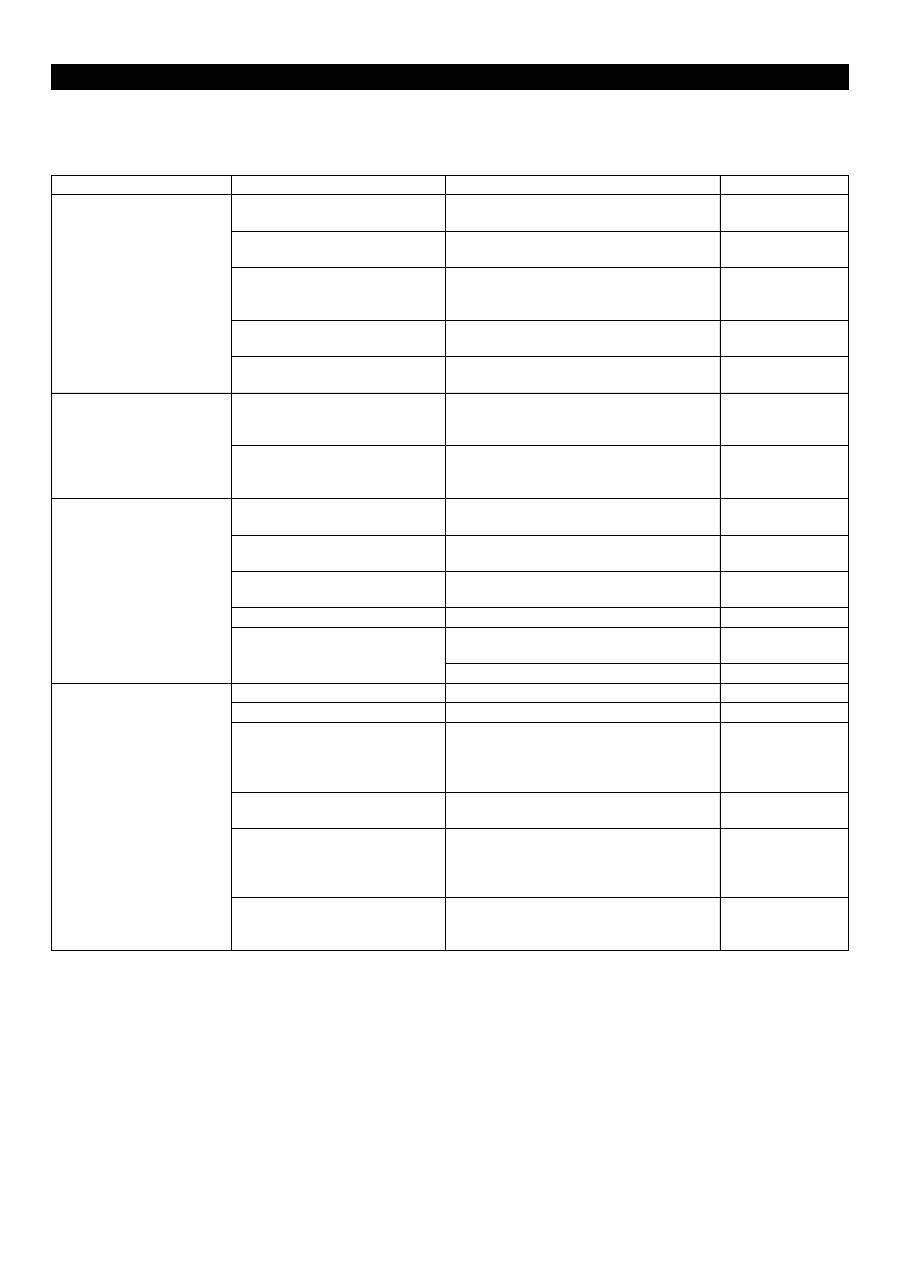

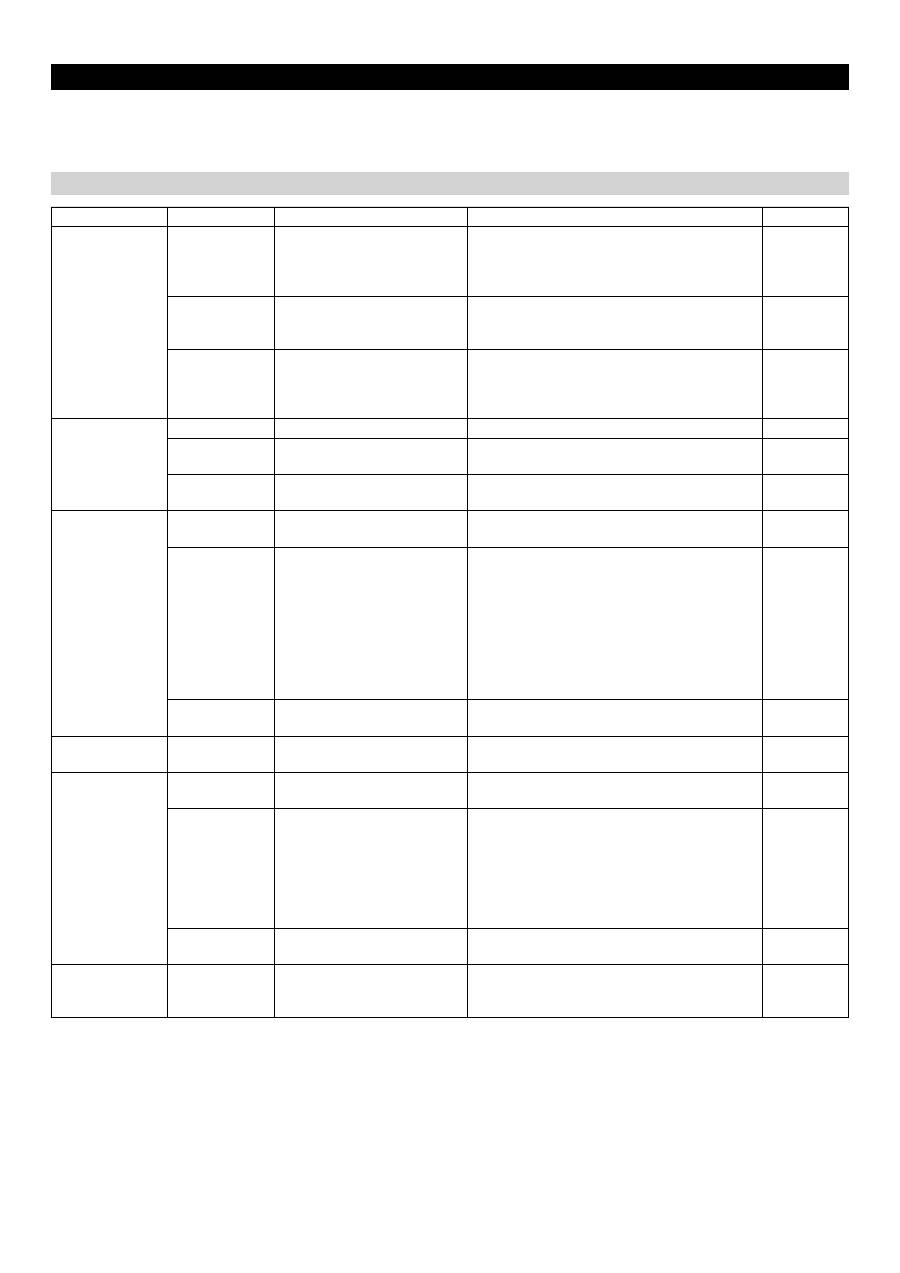

Pflege und Wartung

Wartungsplan

Zeitpunkt

Tätigkeit

betroffene Baugruppe

Durchführung

von wem

täglich

Handspritzpisto-

le prüfen

Handspritzpistole

Überprüfen, ob Handspritzpistole dicht schließt.

Funktion der Sicherung gegen unbeabsichtigte

Bedienung prüfen. Defekte Handspritzpistolen

austauschen.

Bediener

Hochdruck-

Schläuche prüfen

Ausgangsleitungen, Schläuche

zum Arbeitsgerät

Schläuche auf Beschädigung untersuchen. De-

fekte Schläuche sofort auswechseln. Unfallge-

fahr!

Bediener

Anschlussleitung

mit Netzstecker

prüfen

Elektrischer Anschluss mit Ste-

cker/Steckdose

Anschlussleitung mit Netzstecker auf Schäden

prüfen. Beschädigte Anschlussleitung unverzüg-

lich durch autorisierten Kundendienst/Elektro-

Fachkraft austauschen lassen.

Bediener

wöchentlich oder

nach 40 Betriebs-

stunden

Ölzustand prüfen Ölbehälter an der Pumpe

Ist das Öl milchig, muss es gewechselt werden. Bediener

Ölstand überprü-

fen

Ölbehälter an der Pumpe

Ölstand der Pumpe überprüfen. Bei Bedarf Öl

(Best.-Nr. 6.288-016) nachfüllen.

Bediener

Sieb reinigen

Sieb im Wassereingang

Siehe Abschnitt „Siebe reinigen“.

Bediener

monatlich oder

nach 200 Be-

triebsstunden

Pumpe prüfen

Hochdruckpumpe

Pumpe auf Undichtigkeit untersuchen. Bei mehr

als 3 Tropfen pro Minute Kundendienst rufen.

Bediener

auf innere Abla-

gerungen prüfen

gesamte Anlage

Anlage mit Strahlrohr ohne Hochdruck-Düse in

Betrieb nehmen. Steigt der Betriebsdruck am

Gerätemanometer über 3 MPa an, so muss die

Anlage entkalkt werden. Dasselbe gilt auch,

wenn beim Betrieb ohne Hochdruckleitung

(Wasser tritt am Hochdruckausgang frei aus) ein

Betriebsdruck von mehr als 0,7–1 MPa festge-

stellt wird.

Bediener mit

Einweisung

für Entkal-

kung

Sieb reinigen

Sieb in der Wassermangelsi-

cherung

Siehe Abschnitt „Siebe reinigen“.

Bediener

nach 500-700 Be-

triebsstunden

Austausch

Glühzünder, Ionisationselekt-

rode

Glühzünder bzw. Ionisationselektrode erneuern. Kunden-

dienst

halbjährlich oder

nach 1000 Be-

triebsstunden

Ölwechsel

Hochdruckpumpe

Öl ablassen. 1 l neues Öl (Best.-Nr. 6.288-016)

einfüllen. Füllstand am Ölbehälter kontrollieren.

Bediener

prüfen, reinigen gesamte Anlage

Sichtkontrolle der Anlage, Hochdruckanschlüsse

auf Dichtheit prüfen, Überströmventil auf Dicht-

heit prüfen, Hochdruckschlauch prüfen, Druck-

speicher prüfen, Heizschlange entkalken,

Ionisationselektrode reinigen / erneuern, Bren-

ner einstellen.

Kunden-

dienst

Schlauch erset-

zen

Schlauch zum Abgasdruck-

schalter

Schlauch erneuern.

Kunden-

dienst

jährlich

Sicherheitsüber-

prüfung

gesamte Anlage

Sicherheitsüberprüfung nach den jeweiligen na-

tionalen Vorschriften des Gesetzgebers für Flüs-

sigkeitsstrahler durchführen.

Sachkundiger

11

DE

-

10

Mit dem zuständigen Kärcher-Verkaufsbüro kann ein Wartungs-

vertrag für das Gerät abgeschlossen werden.

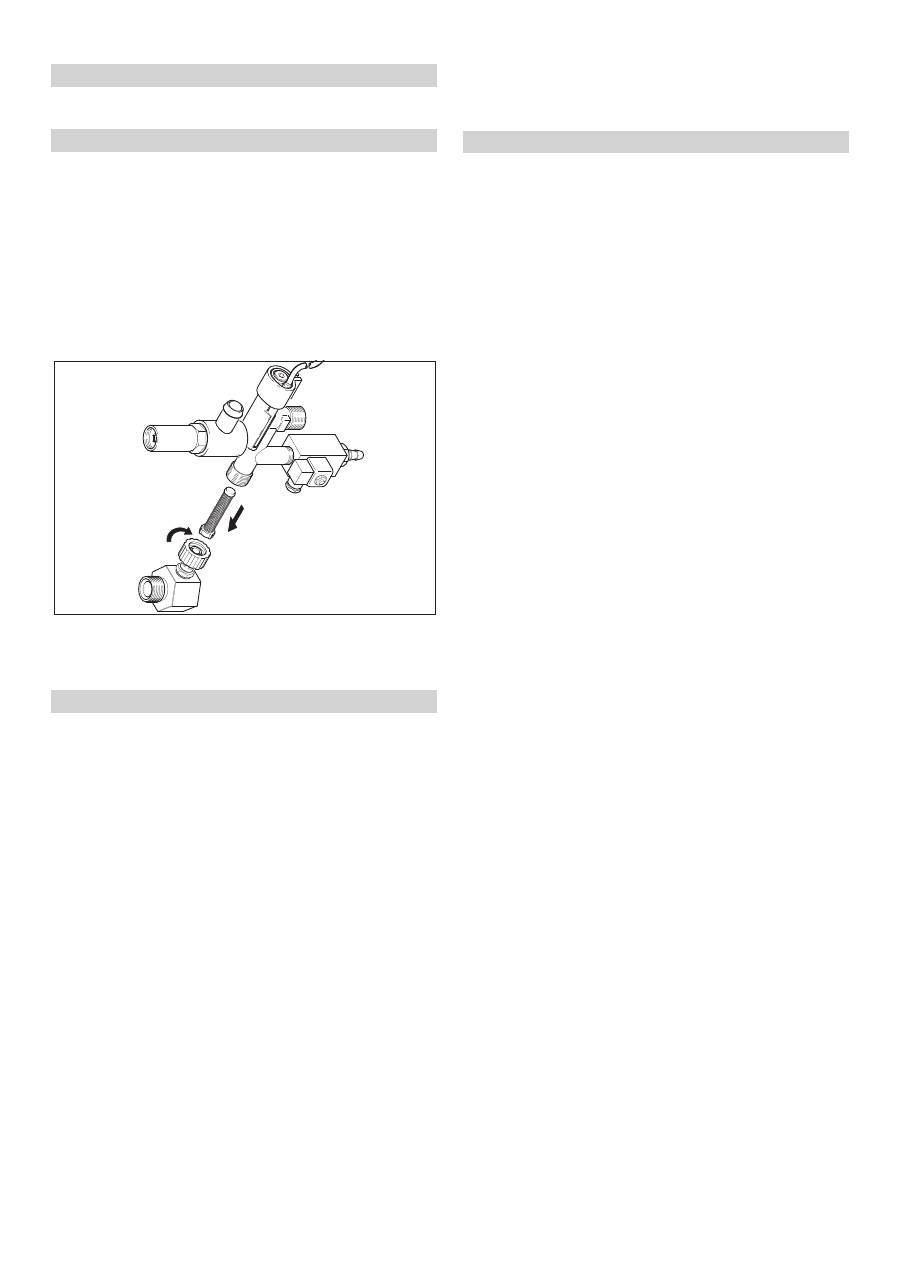

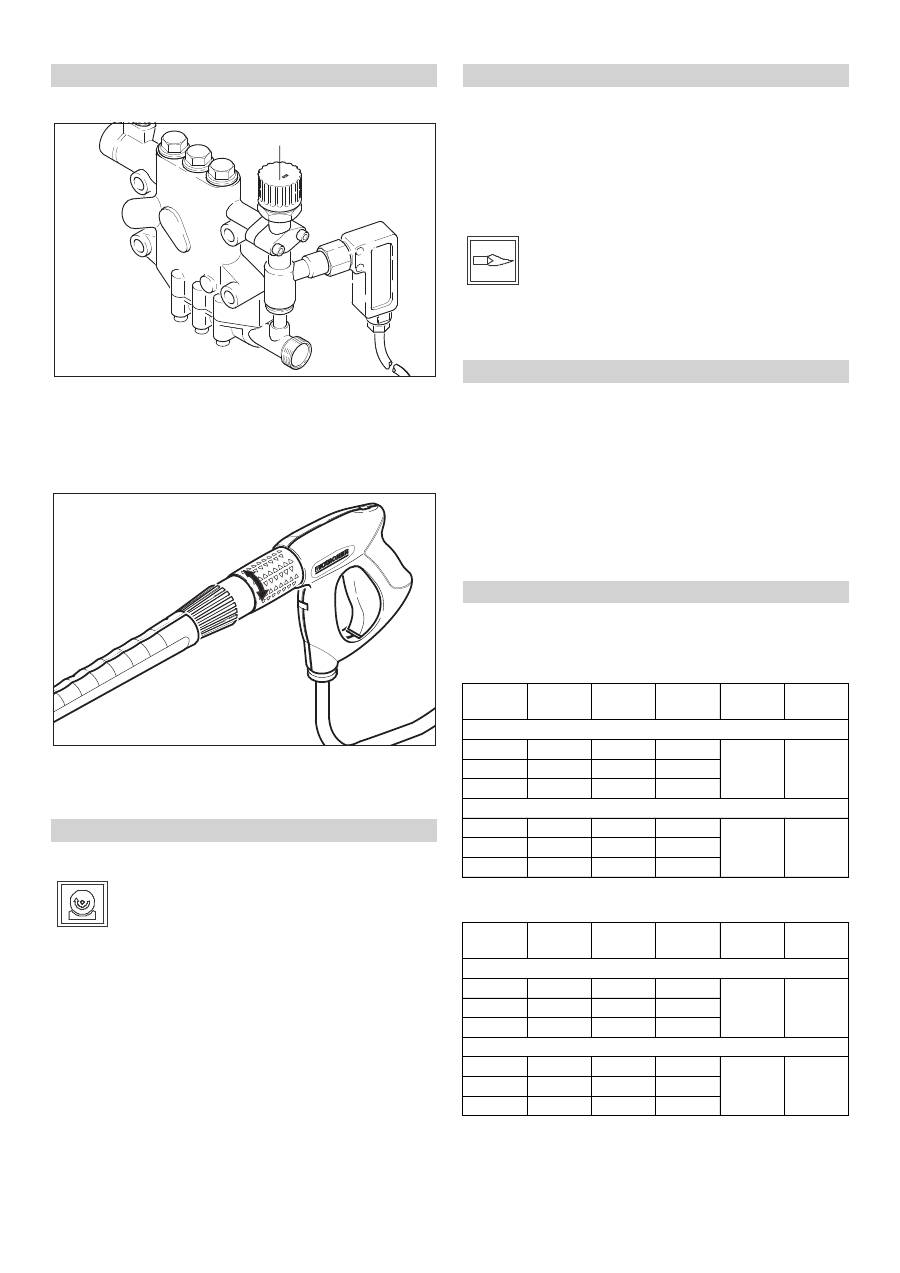

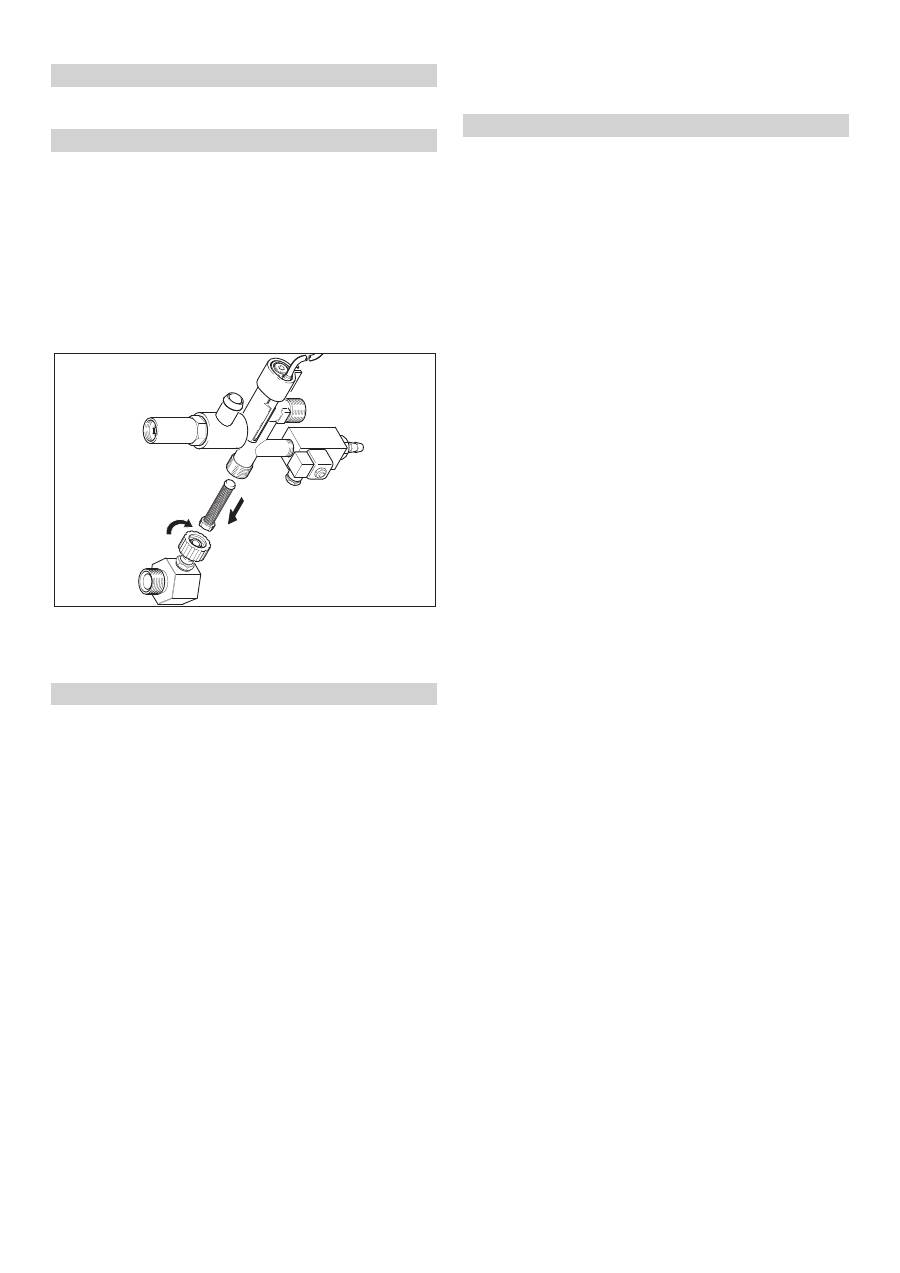

Bild 1 - Pos. 3

Wasserzulauf schließen.

Wasserzulaufschlauch am Gerät abschrauben.

Sieb mit einem Schraubendreher aus dem Anschluss heraus-

schieben.

Sieb reinigen

In umgekehrter Reihenfolge wieder montieren.

Verkleidungsbleche abnehmen.

Winkelstück vom Sicherheitsblock abschrauben.

Schraube M8x30 in das Sieb drehen.

Schraube und Sieb mit einer Zange herausziehen.

Sieb reinigen

In umgekehrter Reihenfolge wieder montieren.

Bei Ablagerungen in den Rohrleitungen steigt der Strömungswi-

derstand, so dass der Druckschalter auslösen kann.

Gefahr

Explosionsgefahr durch brennbare Gase! Beim Entkalken ist

Rauchen verboten. Für gute Belüftung sorgen.

Gefahr

Verätzungsgefahr durch Säure! Schutzbrille und Schutzhand-

schuhe tragen.

Zur Entfernung dürfen nach gesetzlichen Vorschriften nur geprüf-

te Kesselsteinlösemittel mit Prüfzeichen benutzt werden.

–

RM 100 (Best.-Nr. 6.287-008) löst Kalkstein und einfache

Verbindungen aus Kalkstein und Waschmittelrückständen.

–

RM 101 (Best.-Nr. 6.287-013) löst Ablagerungen, die mit RM

100 nicht ablösbar sind.

Einen 20-Liter-Behälter mit 15 l Wasser füllen.

Einen Liter Kesselsteinlösemittel dazugeben.

Wasserschlauch direkt am Pumpenkopf anschließen und

freies Ende in den Behälter hängen.

Das angeschlossene Strahlrohr ohne Düse in den Behälter

stecken.

Handspritzpistole öffnen und während des Entkalkens nicht

wieder schließen.

Geräteschalter auf „Brenner ein“ schalten, bis ca. 40 °C er-

reicht sind.

Gerät abschalten und 20 Minuten stehen lassen. Die

Handspritzpistole muss geöffnet bleiben.

Gerät anschließend leerpumpen.

Hinweis:

Wir empfehlen zum Korrosionsschutz und zur Neutra-

lisierung der Säurereste anschließend eine alkalische Lösung

(z.B. RM 81) über den Reinigungsmittelbehälter durch das Gerät

zu pumpen.

Das Gerät soll in frostgeschützten Räumen aufgestellt werden. Bei

Frostgefahr, z. B. bei Installationen im Außenbereich, muss das Ge-

rät entleert und mit Frostschutzmittel durchgespült werden.

Wasserzulaufschlauch und Hochdruckschlauch abschrauben.

Gerät max. 1 Minute laufen lassen bis Pumpe und Leitungen

leer sind.

Zulaufleitung am Kesselboden abschrauben und Heizschlan-

ge leerlaufen lassen.

Hinweis:

Handhabungsvorschriften des Frostschutzmittelher-

stellers beachten.

Handelsübliches Frostschutzmittel in Schwimmerbehälter bis

oben hin einfüllen.

Auffangbehälter unter den Hochdruck-Ausgang stellen.

Gerät einschalten und so lange laufen lassen, bis die Was-

sermangelsicherung Schwimmerbehälter anspricht und das

Gerät abschaltet.

Kesselboden und Siphon mit Frostschutzmittel befüllen.

Dadurch wird auch ein gewisser Korrosionsschutz erreicht.

Wartungsvertrag

Siebe reinigen

Sieb im Wassereingang

Sieb in der Wassermangelsicherung

Entkalken

Durchführung

2.

1.

Frostschutz

Wasser ablassen

Gerät mit Frostschutzmittel durchspülen

12

DE

-

11

Gefahr

Verletzungsgefahr! Vor allen Wartungs- und Reparaturarbeiten

ist der Hauptschalter auszuschalten bzw. der Cekon-Stecker

auszustecken.

*

Hinweis

Entriegelungstaste Abgasthermostat (J) betätigen, um Flamm-

überwachung zu entriegeln.

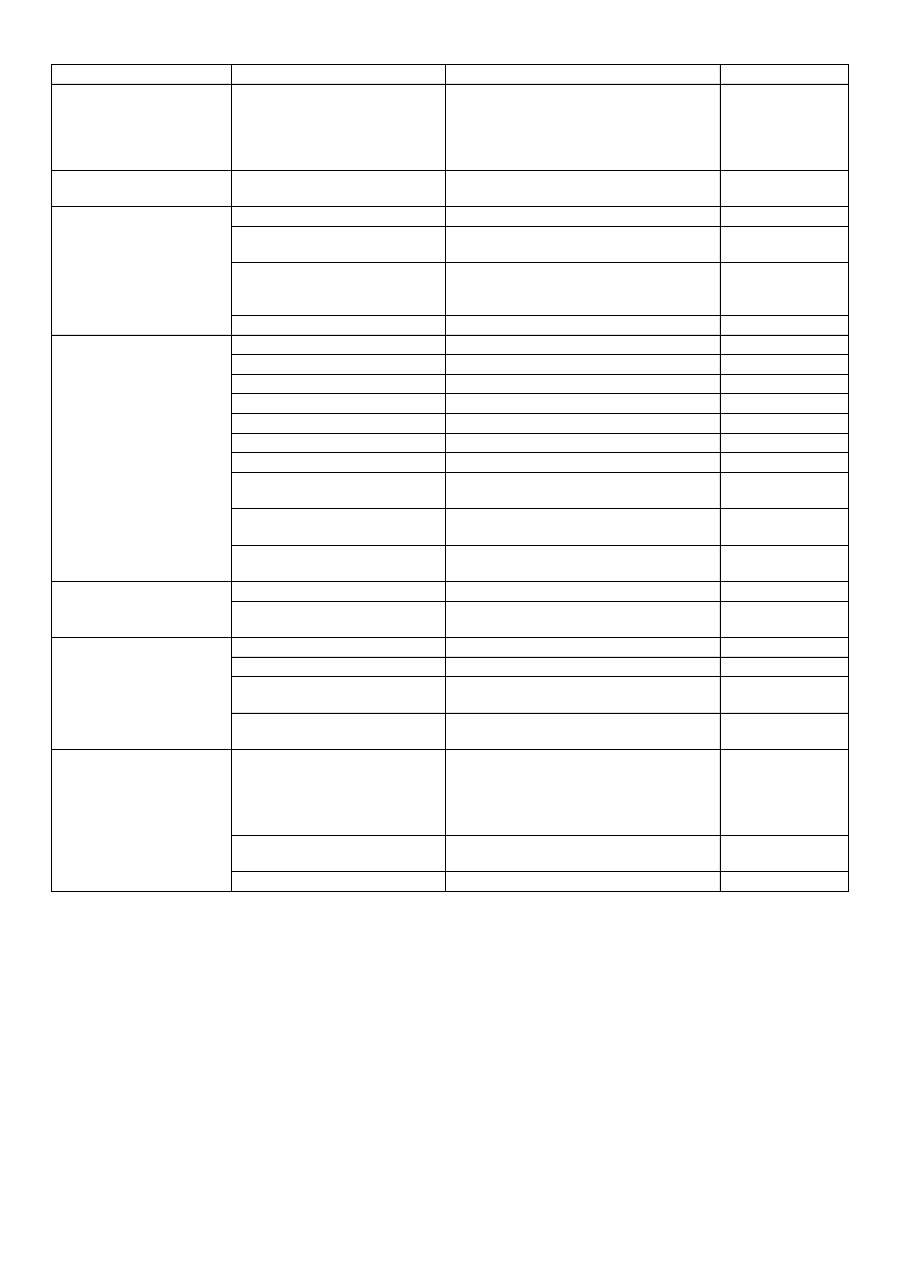

Hilfe bei Störungen

Störung

Mögliche Ursache

Behebung

von wem

Gerät läuft nicht, Kontrolllam-

pe Betriebsbereitschaft (F)

leuchtet nicht

Keine Spannung am Gerät vorhan-

den.

Elektrisches Netz überprüfen.

Elektriker

Sicherheitszeitschaltung in Funktion. Gerät am Geräteschalter kurz aus-, dann

wieder einschalten.

Bediener

Sicherung im Steuerkreis (F3)

durchgebrannt. Sicherung ist im

Steuertrafo (T2) enthalten.

Neue Sicherung einsetzen, bei Wiederdurch-

brennen Überlastungsgrund beseitigen.

Kundendienst

Druckschalter HD (Hochdruck)

oder ND (Niederdruck) defekt.

Druckschalter prüfen.

Kundendienst

Timer Modul (A1) defekt.

Anschlüsse überprüfen, bei Bedarf austau-

schen.

Kundendienst

+ Kontrolllampe Motorüber-

hitzung (G) leuchtet

Thermofühler (WS) im Motor oder

Überstromschutzschalter (F1) hat

ausgelöst.

Überlastungsgrund beseitigen.

Kundendienst

Wassermangelsicherung im

Schwimmerbehälter hat angespro-

chen.

Wassermangel beseitigen.

Bediener

Brenner zündet nicht oder

Flamme erlischt während

des Betriebes

Temperaturregler (B) zu niedrig

eingestellt.

Temperaturregler höher einstellen.

Bediener

Geräteschalter steht nicht auf

Brenner.

Brenner einschalten.

Bediener

Wassermangelsicherung des Si-

cherheitsblocks hat abgeschaltet.

Ausreichende Wasserzufuhr sicherstellen.

Gerät auf Dichtheit überprüfen.

Bediener

Gashahn geschlossen.

Gashahn öffnen.

Bediener

Maximaltemperaturbegrenzer im

Wasserausgang (> 110 °C) hat

ausgelöst.

Kessel abkühlen lassen und Gerät neu star-

ten.

Bediener

Temperaturregler überprüfen.

Kundendienst

Kontrolllampe Abgasthermo-

stat (K) leuchtet

Keine Gaszufuhr.

Gaszufuhr öffnen.

Bediener

Zuluft- oder Abluftzufuhr verstopft. Lüftung und Abgassystem überprüfen.

Bediener

Kesselboden zu heiß. Maximal-

temperaturbegrenzer im Kesselbo-

den (> 80 °C) hat ausgelöst. Kein

Kondenswasser im Kesselboden.

5 Liter Wasser über Abgasmessstutzen ein-

füllen.

Bediener

Gasfeuerungsautomat steht auf

Störung.

Entriegelungstaste Gasrelais (I) drücken.

Bediener

Keine Zündung. *

Elektrodenabstand Gasfeuerungsautomat

und Zündkabel überprüfen. Abstand berichti-

gen oder defekte Teile austauschen. Falls er-

forderlich säubern.

Kundendienst

Gebläse oder Drehzahlsteuerplati-

ne defekt. *

Gebläse und Drehzahlsteuerplatine überprü-

fen. Stecker und Zuleitung prüfen. Defekte

Teile austauschen.

Kundendienst

13

DE

-

12

Störung

Mögliche Ursache

Behebung

von wem

Kontrolllampe Abgasthermo-

stat (K) leuchtet

Abgastemperaturbegrenzer hat

ausgelöst.

Handspritzpistole öffnen bis Anlage abge-

kühlt ist. Anlage am Bedienfeld aus- und ein-

schalten, um den Temperaturbegrenzer zu

entriegeln. Im Wiederholungsfall Kunden-

dienst rufen.

Bediener

Kontrolllampe Verkalkungs-

schutz (H) leuchtet

Enthärter verbraucht.

Enthärter nachfüllen.

Bediener

Ungenügende oder keine

Reinigungsmittelförderung

Dosierventil auf Stellung „0“.

Reinigungsmittel-Dosierventil einstellen.

Bediener

Reinigungsmittelfilter verstopft

oder Tank leer.

Säubern bzw. füllen.

Bediener

Reinigungsmittel-Saugschläuche,

-Dosierventil oder -Magnetventil

undicht oder verstopft.

Prüfen, reinigen.

Bediener

Elektronik oder Magnetventil defekt.

Austauschen

Kundendienst

Gerät kommt nicht auf vollen

Druck

Düse ausgespült.

Düse ersetzen.

Bediener

Reinigungsmitteltank leer.

Reinigungsmittel nachfüllen.

Bediener

Nicht genügend Wasser.

Für ausreichende Wasserzufuhr sorgen.

Bediener

Sieb am Wassereingang verstopft. Prüfen, Sieb ausbauen und reinigen.

Bediener

Reinigungsmitteldosierventil undicht. Prüfen und abdichten.

Bediener

Reinigungsmittelschläuche undicht.

Austauschen

Bediener

Schwimmerventil klemmt.

Auf Gängigkeit überprüfen.

Bediener

Sicherheitsventil undicht.

Einstellung prüfen, bei Bedarf neue Dichtung

einbauen.

Kundendienst

Mengenregulierventil undicht oder

zu niedrig eingestellt.

Ventilteile prüfen, bei Beschädigung austau-

schen, bei Verschmutzung reinigen.

Kundendienst

Magnetventil für Druckentlastung

defekt.

Magnetventil austauschen.

Kundendienst

Hochdruckpumpe klopft, Ma-

nometer schwingt stark

Schwingungsdämpfer defekt.

Schwingungsdämpfer austauschen.

Kundendienst

Wasserpumpe saugt geringfügig

Luft an.

Saugsystem überprüfen und Undichtheit be-

heben.

Bediener

Gerät schaltet bei geöffneter

Handspritzpistole laufend

aus/ein

Düse im Strahlrohr verstopft.

Prüfen, reinigen.

Bediener

Gerät ist verkalkt.

Siehe Abschnitt „Entkalken“.

Bediener

Schaltpunkt des Überströmers hat

sich verstellt.

Überströmer neu einstellen lassen.

Kundendienst

Sieb in der Wassermangelsiche-

rung verstopft.

Prüfen, Sieb ausbauen und reinigen.

Bediener

Gerät schaltet bei geschlos-

sener Handspritzpistole nicht

aus

Pumpe ist nicht vollständig entlüftet.

Geräteschalter auf „0“ stellen und

Handspritzpistole ziehen, bis keine Flüssig-

keit aus der Düse austritt. Dann Gerät wieder

einschalten. Diesen Vorgang wiederholen,

bis der volle Betriebsdruck erreicht ist.

Bediener

Sicherheitsventil bzw. Sicherheits-

ventildichtung defekt.

Sicherheitsventil bzw. Dichtung ersetzen.

Kundendienst

Druckschalter des Überströmers.

Druckschalter und Überströmer überprüfen. Kundendienst

14

DE

-

13

Reinigungsmittel erleichtern die Reinigungsaufgaben. In der Ta-

belle ist eine Auswahl von Reinigungsmitteln dargestellt. Vor Ver-

arbeitung von Reinigungsmitteln müssen unbedingt die Hinweise

auf der Verpackung beachtet werden.

* = nur für kurzen Einsatz, Zweischrittmethode, mit Klarwasser

nachspülen

** = ASF = abscheidefreundlich

*** = zum Vorsprühen eignet sich Foam-Star 2000

Zubehör

Reinigungsmittel

Anwendungsbereich

Verschmutzung, Anwendungsart

Reinigungsmittel

pH-Wert (ca.) 1 %-ige

Lösung in Leitungs-

wasser

Kfz-Gewerbe, Tankstel-

len, Spedition, Fuhrparks

Staub, Straßenschmutz, Mineral-

öle (auf lackierten Flächen)

RM 55 ASF **

8

RM 22/80-Pulver ASF

12/10

RM 81 ASF

9

RM 803 ASF

10

RM 806 ASF

11

Fahrzeugkonservierung

RM 42 Kaltwachs für Hochdruck-Reiniger

8

RM 820-Heißwachs ASF

7

RM 821-Sprühwachs ASF

6

RM 824-Super-Perlwachs ASF

7

RM 44 Gel-Felgenreiniger

9

Metallverarbeitende In-

dustrie

Öle, Fette, Staub und ähnliche

Verschmutzungen

RM 22-Pulver ASF

12

RM 55 ASF

8

RM 81 ASF

9

RM 803 ASF

10

RM 806 ASF

12

RM 31 ASF (starke Verschmutzung)

12

RM 39-flüssig (mit Korrosionsschutz)

9

Lebensmittelverarbeiten-

de Betriebe

Leichte bis mittlere Verschmutzun-

gen, Fette/Öle, Großflächen

RM 55 ASF

8

RM 81 ASF

9

RM 882 Gelschaum OSC

12

RM 58 ASF (Schaumreinigungsmittel)

9

RM 31 ASF *

12

Rauchharz

RM 33 *

13

Reinigung und Desinfektion

RM 732

9

Desinfektion

RM 735

7...8

Kalk, mineralische Ablagerungen

RM 25 ASF *

2

RM 59 ASF (Schaumreinigung)

2

Sanitärbereich ***

Kalk, Urinstein, Seifen etc.

RM 25 ASF * (Grundreinigung)

2

RM 59 ASF (Schaumreinigung)

2

RM 68 ASF

5

15

DE

-

14

–

Die Heizeinrichtung des Gerätes ist eine Feuerungsanlage.

Bei der Aufstellung sind die örtlich geltenden Vorschriften zu

beachten.

–

Nur geprüfte Schornsteine/Abgasleitungen verwenden.

–

Die Installation der Gasleitungen, sowie der gasseitige An-

schluss des Gerätes, darf nur von einer im Gas- und Wasser-

handwerk eingetragenen Fachfirma erfolgen.

–

Einstellungen und Reparaturen am Gasbrenner dürfen nur

von geschulten Kärcher Kundendienst-Monteuren ausgeführt

werden.

–

In der Gaszuleitung, die mit mindestens 1 Zoll Nennweite

ausgeführt werden muss, sind ein Manometer und ein Ab-

sperrventil vorzusehen.

–

Aufgrund der durch die Hochdruckpumpe verursachten Vib-

rationen, muss die Verbindung zwischen starrer Gasleitung

und Gerät mit einem flexiblen Gasschlauch ausgeführt wer-

den.

–

Bei Gaszuleitungen von mehr als 10 m Länge muss Nennwei-

te 1 1/2 Zoll oder größer vorgesehen werden. Der Gasan-

schluss am Gerät ist in Nennweite 1 Zoll.

Gefahr

Beim Einschrauben des flexiblen Gasschlauchs am Brenner

muss der Anschlussnippel mit einem Gabelschlüssel SW 36 ge-

gengehalten werden. Der Anschlussnippel darf sich nicht gegen-

über dem Brennergehäuse verdrehen. Die Abdichtung des

Gewindeanschlusses ist mit DVGW-zugelassenen Dichtmitteln

auszuführen. Nach dem Anschließen muss die Verbindungsstel-

le mit DVGW-zugelassenem Lecksuchspray auf Dichtheit über-

prüft werden.

Die Rohrweite der Gasleitung muss entsprechend DVGW TRGI

1986 bzw. TRF 1996 berechnet werden. Die Nennweite des Ge-

rätegasanschlusses ist nicht automatisch Rohrleitungsnennwei-

te. Die Dimensionierung und Installation der Gasleitung muss

nach den entsprechenden Normen und Vorschriften erfolgen.

–

Jedes Gerät muss an einen eigenen Kamin angeschlossen

werden.

–

Die Abgasführung ist entsprechend der örtlichen Vorschriften

und in Abstimmung mit dem zuständigen Schornsteinfeger-

meister auszuführen.

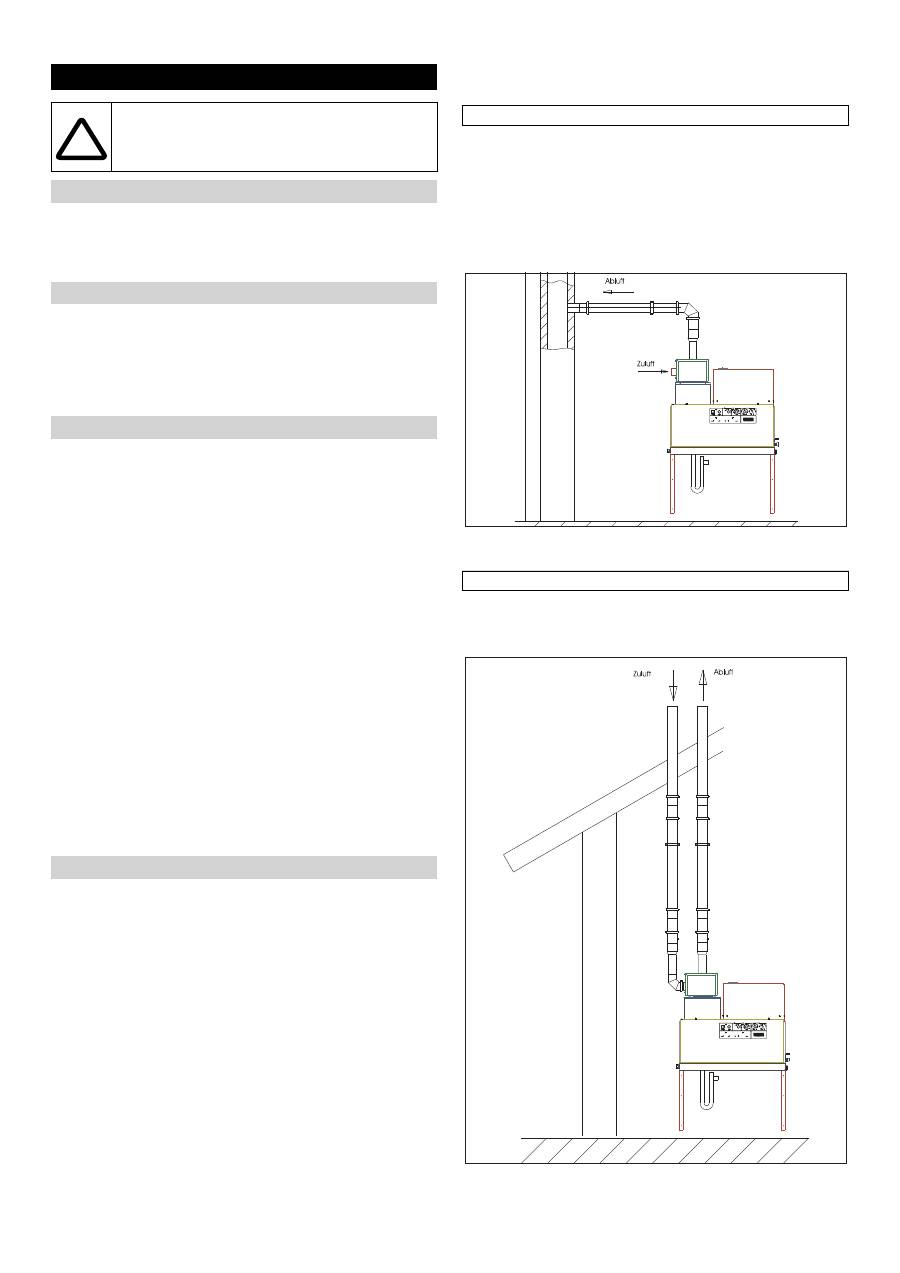

Gasgerät ohne Strömungssicherung, bei der alle unter Über-

druck stehenden Teile des Abgasweges Verbrennungsluft um-

spült sind. Die B23-Installation eröffnet die Möglichkeit, das

Gerät an einem herkömmlichen einzügigen Schornstein nach

DIN 18160 anzuschließen und raumluftabhängig zu betreiben.

Voraussetzung ist, dass der Schornstein für den Anschluss von

Brennwertgeräten geeignet ist (z. B. indem der Schornstein

durch Einziehen eines Edelstahlrohres saniert wurde).

Gasgerät mit Verbrennungsluftzuführung und Abgasführung

senkrecht über das Dach. Die Mündungen befinden sich nahe

beieinander im gleichen Druckbereich.

Anlageninstallation

Nur für autorisiertes Fachpersonal!

Allgemein

Gas Allgemein

Gasleitungen

Luft-/Abgasführung

!

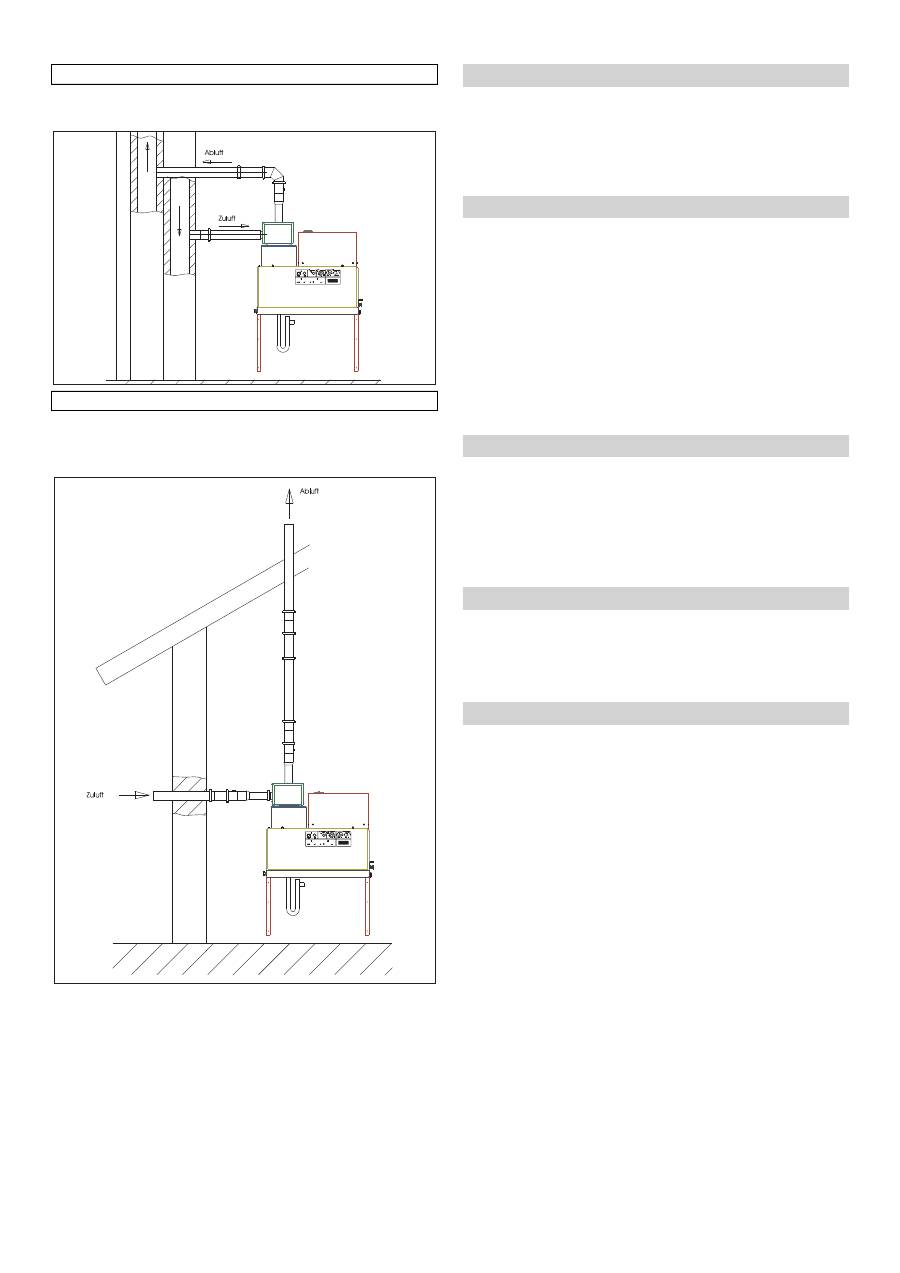

Gasgerät mit Abgasanlage, das die Verbrennungsluft dem

Aufstellraum entnimmt

Typ B23

Gasgerät mit Abgasanlage, das die Verbrennungsluft über

ein geschlossenes System dem Freien entnimmt

Typ C33

16

DE

-

15

Gasgerät mit Verbrennungsluftzuführung und Abgasführung zum

Anschluss an ein Luft-Abgas-System.

Gasgerät mit getrennter Verbrennungsluftzuführung und Abgas-

führung. Die Mündungen befinden sich in unterschiedlichen

Druckbereichen.

Hinweis:

Um die vorgeschriebenen Verbrennungswerte zu errei-

chen, muss der bei den Technischen Daten angegebene Kamin-

zug eingehalten werden.

Die Kondensatleitung muss direkt am Kondensatanschluss si-

phoniert werden. Die Siphonhöhe muss 30 cm betragen. Das Si-

phon ist im Lieferumfang enthalten. Die Kondensatleitung darf

keine feste Verbindung mit der Kanalisation haben. Das Konden-

sat muss frei in einen Trichter oder Neutralisationsbehälter aus-

laufen können.

–

Vor der Montage ist die Wand auf Tragfähigkeit hin zu prüfen.

Das mitgelieferte Befestigungsmaterial ist für Beton geeignet.

Für Hohlraumbaustein-, Ziegelbaustein- und Gasbetonwän-

de sind geeignete Dübel und Schrauben zu verwenden, z. B.

Injektionsanker (Bohrbild siehe Maßblatt).

–

Bild 3 - Pos. 19 und 25

Das Gerät darf nicht starr mit dem Wasserleitungs- oder dem

Hochdruckrohrleitungsnetz verbunden werden. Die Verbin-

dungsschläuche sind unbedingt zu montieren.

–

Bild 3 - A

Zwischen dem Wasserleitungsnetz und dem Verbindungs-

schlauch ist ein Absperrhahn vorzusehen.

Bei der Montage der Hochdruckleitungen sind die jeweiligen na-

tionalen Vorschriften des Gesetzgebers zu beachten.

–

Der Druckabfall in der Rohrleitung muss unter 1,5 MPa lie-

gen.

–

Die fertige Rohrleitung muss mit 32 MPa geprüft werden.

–

Die Isolation der Rohrleitung muss bis 100 °C temperaturbe-

ständig sein.

Bild 3 - Pos. 20

Die Behälter sind so aufzustellen, dass sich der untere Niveau-

spiegel des Reinigungsmittels nicht mehr als 1,5 m unter dem

Geräteboden und der obere Niveauspiegel nicht über dem Ge-

räteboden befindet.

Bild 3 - B und Pos. 19

Wassereingang mit einem passenden Wasserschlauch an

das Wasserleitungsnetz anschließen.

–

Die Leistung der Wasserversorgung muss mindestens 1300

l/h bei mindestens 0,1 MPa betragen.

–

Die Wassertemperatur muss unter 30 °C liegen.

Typ C43

Typ C53

Kondensatabfluss

Wandmontage

Montage der Hochdruckleitungen

Reinigungsmittelbehälter aufstellen

Wasserversorgung

17

DE

-

16

Vorsicht

Die maximal zulässige Netzimpedanz am elektrischen An-

schlusspunkt (siehe Technische Daten) darf nicht überschritten

werden. Bei Unklarheiten bezüglich der an Ihrem Anschluss-

punkt vorliegenden Netzimpedanz setzen Sie sich bitte mit Ihrem

Energieversorgungsunternehmen in Verbindung.

Hinweis:

Einschaltvorgänge erzeugen kurzzeitig Spannungab-

senkungen. Bei ungünstigen Netzbedingungen können Beein-

trächtigungen anderer Geräte auftreten.

–

Anschlusswerte siehe Technische Daten und Typenschild.

–

Der elektrische Anschluss muss von einem Elektroinstalla-

teur ausgeführt werden und IEC 60364-1 entsprechen.

–

Stromführende Teile, Kabel und Geräte im Arbeitsbereich

müssen in einwandfreiem Zustand strahlwassergeschützt

sein.

Zur Vermeidung von Elektrounfällen empfehlen wir, Steckdosen

mit vorgeschaltetem Fehlerstrom-Schutzschalter (max. 30 mA

Nennauslöse-Stromstärke) zu benutzen.

Elektrischen Anschluss herstellen.

Für das Abschalten des stationären Hochdruckreinigers ist ein

abschließbarer Hauptschalter (Bild 3 - Pos. 6) an ungefährdeter

Stelle leicht zugänglich anzubringen.

Die Kontaktöffnungsweite des Hauptschalters muss mindestens

3 mm betragen.

Cekon-Stecker an Anschlusskabel des Gerätes montieren.

Cekon-Stecker in Steckdose stecken.

Für das Abschalten des stationären Hochdruckreinigers muss

der Cekon-Stecker zur Netztrennung leicht zugänglich sein.

Gasanschluss überprüfen.

Vorsicht

Beschädigungsgefahr des Gerätes durch Überhitzung.

Siphon an Kesselboden anschließen und mit Wasser befüllen.

Kessel über Kaminöffnung mit 4 Liter Wasser füllen.

Vor dem ersten Gebrauch die Spitze des Deckels vom Ölbe-

hälter auf der Wasserpumpe abschneiden.

Bild 3 - Pos. 14

Hochdruckschlauch mit Handspritzpistole und Strahlrohr ver-

binden und am Hochdruckausgang des Gerätes oder am

Hochdruckrohrleitungsnetz anschließen.

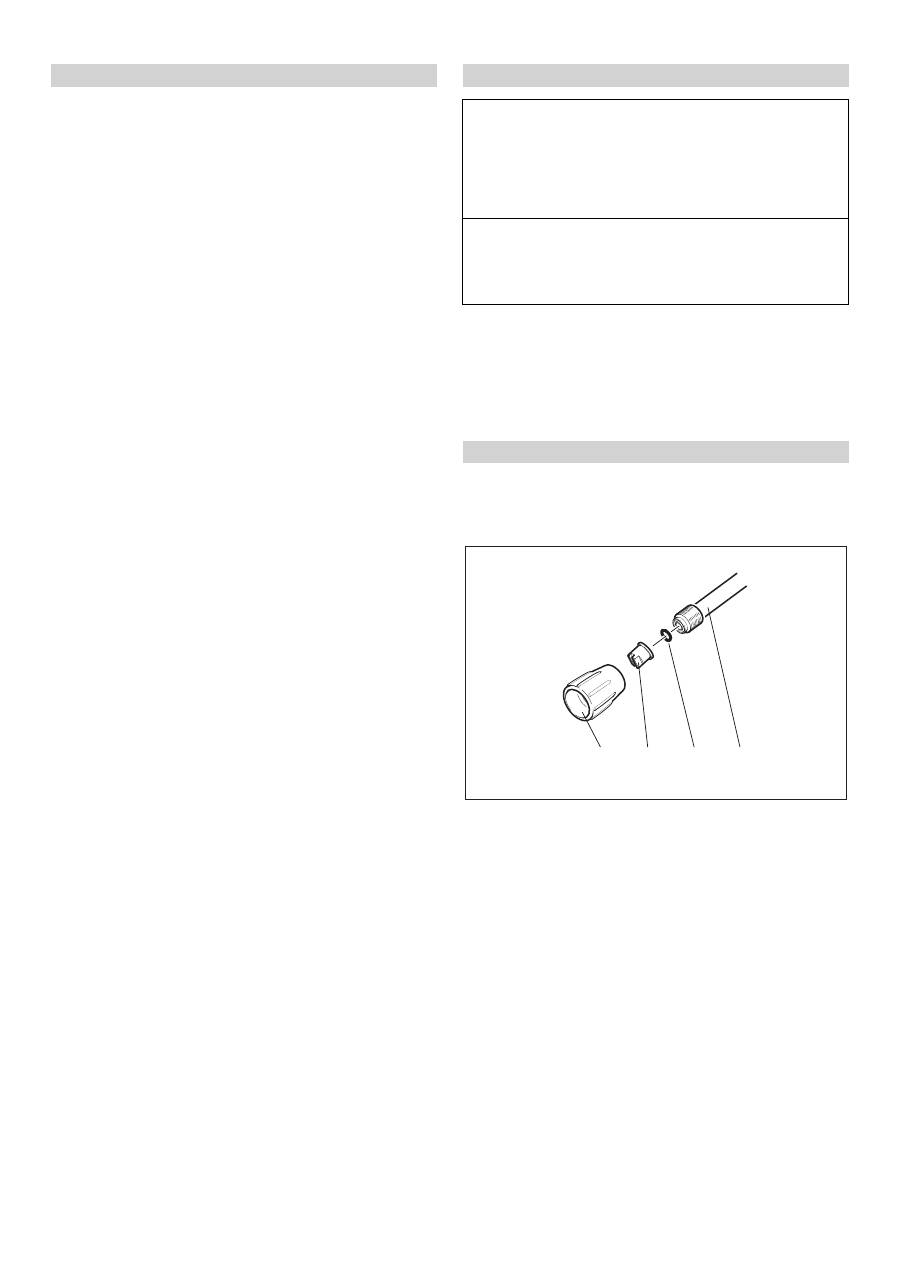

Düsenmundstück (b) mit Überwurfmutter (a) am Strahlrohr

(d) befestigen. Darauf achten, dass der Dichtring (c) sauber

in der Nut liegt.

Elektrischer Anschluss

Fest installierter elektrischer Anschluss

Elektrischer Anschluss mit Stecker/Steckdose

Erstinbetriebnahme

Das Gerät ist werkseitig als Erdgas-Gerät auf die Gasart G 20

und als Flüssiggas-Gerät auf G 31 eingestellt. Bei Umstellung

des Erdgas-Gerätes auf G 25 oder andere (siehe Typenschild)

Erdgase oder des Flüssiggas-Gerätes auf G 30 oder andere

(siehe Typenschild) Flüssiggase, sind beim Erdgas-Gerät die

Erdgas-Abgaswerte und beim Flüssiggas-Gerät die Flüssiggas-

Werte gemäß Service-Information einzustellen.

Das beiliegende Leerschild wird mit der neu eingestellten Gas-

art beschriftet und im Anschriftenfeld auf der rechten Gerätesei-

te angebracht. Gleichzeitig muss das dort ab Werk angebrachte

Schild mit Angabe G 20 (Erdgas-Gerät) oder G 31 (Flüssiggas-

Gerät) entfernt werden.

Maßnahmen vor Inbetriebnahme

a

b

c

d

18

DE

-

17

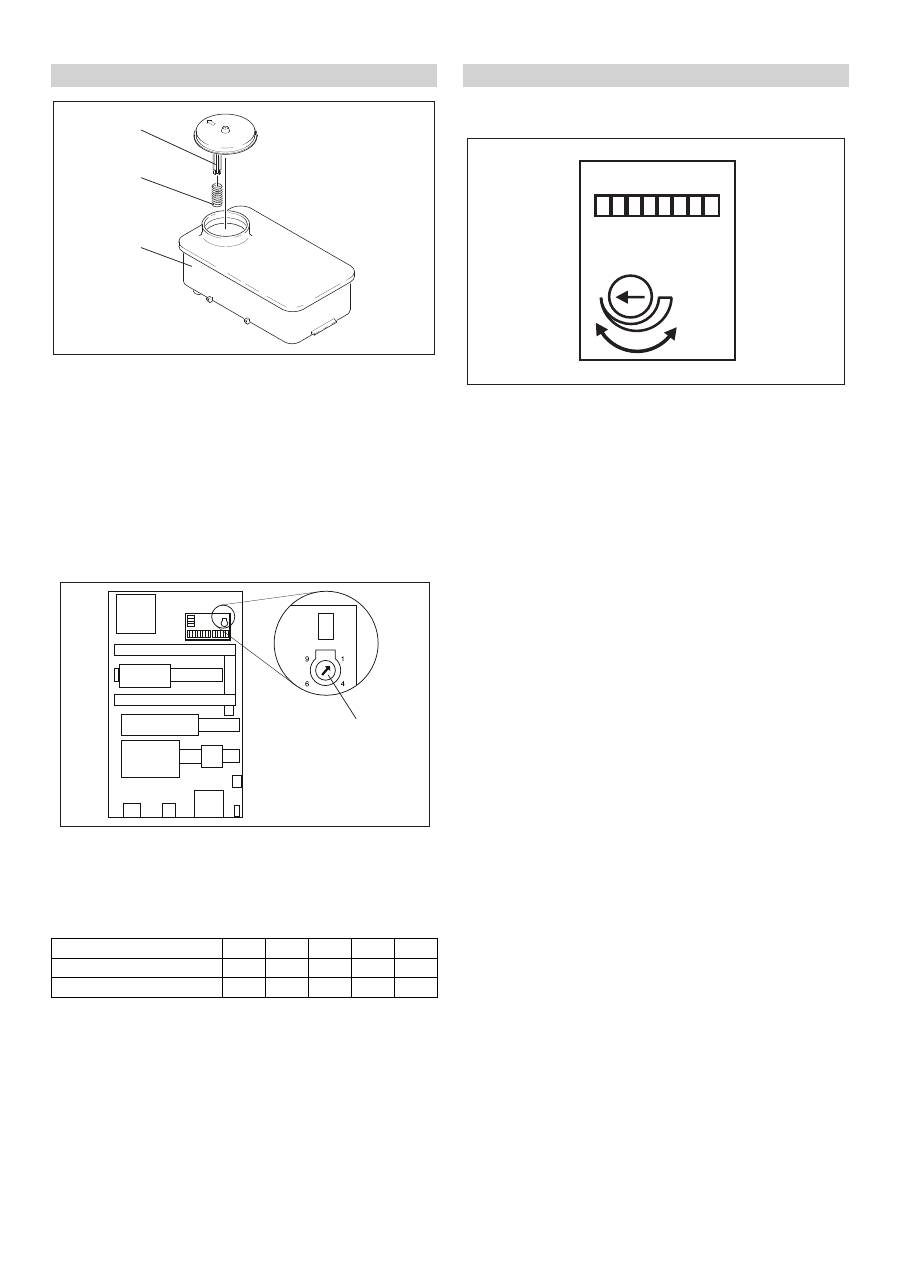

Feder (c) von der Deckelstütze (b) des Enthärterbehälters (a)

entfernen.

Behälter mit Kärcher-Enthärterflüssigkeit RM 110 (Best.-Nr.

2.780-001) füllen.

Gefahr

Gefährliche elektrische Spannung! Einstellung darf nur durch

eine Elektro-Fachkraft erfolgen.

Die örtliche Wasserhärte ermitteln:

–

Über das örtliche Versorgungsunternehmen,

–

mit einem Härteprüfgerät (Best.-Nr. 6.768-004).

Gerätehaube abnehmen.

Schaltkasten am Bedienfeld öffnen.

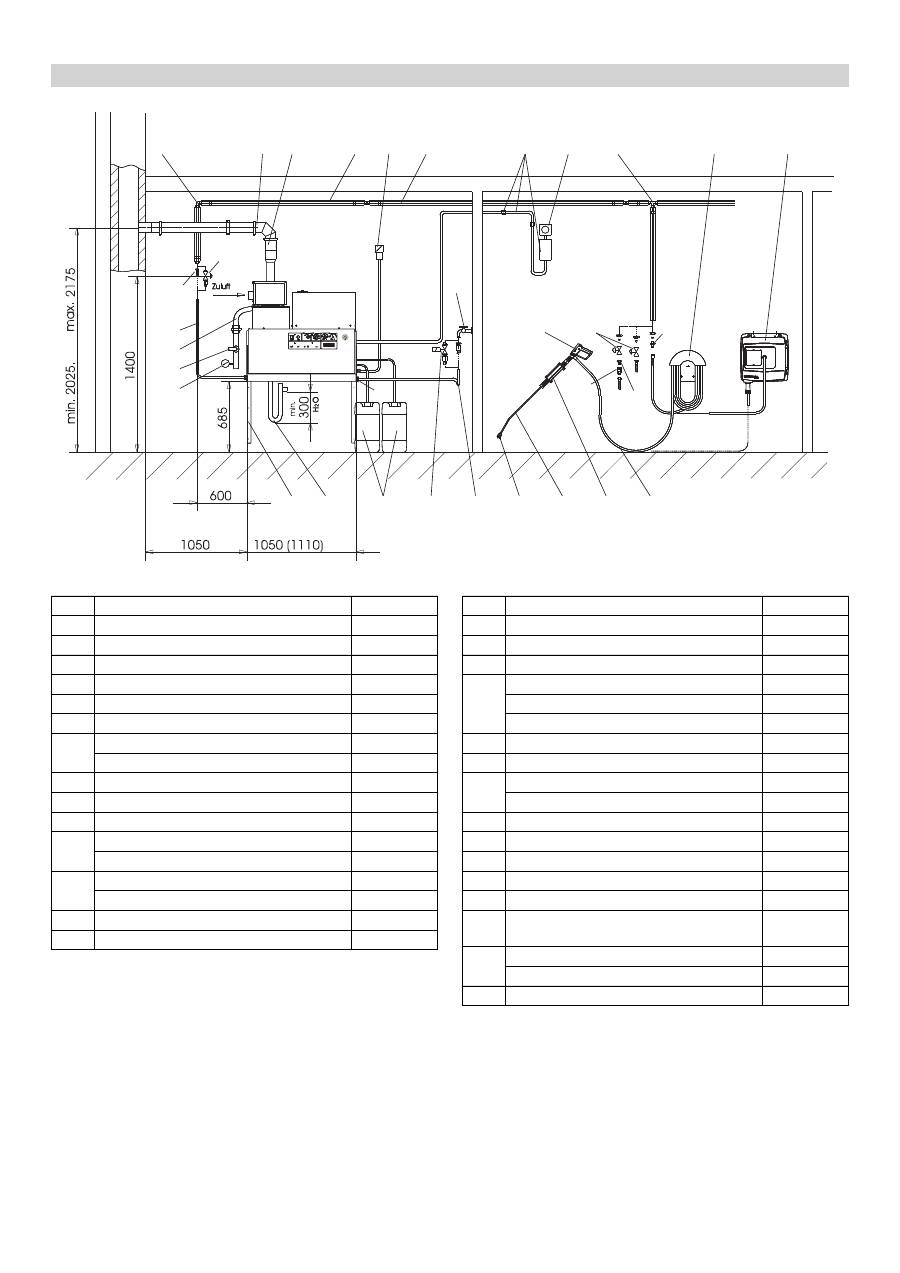

Drehpotentiometer (a) je nach Wasserhärte einstellen. Aus

der Tabelle kann die richtige Einstellung entnommen werden.

Beispiel:

Für eine Wasserhärte von 15 °dH Skalenwert 6 am Drehpotenti-

ometer einstellen. Daraus ergibt sich eine Pausenzeit von 31 Se-

kunden, d.h. alle 31 Sekunden öffnet kurz das Magnetventil.

Die Einstellung der Betriebsbereitschaftszeit erfolgt auf der grö-

ßeren Platine an der linken Seitenwand des Elektroschrankes.

Die Betriebsbereitschaftszeit ist werkseitig auf die Minimalzeit

von 2 Minuten eingestellt und kann bis zur Maximalzeit von 8 Mi-

nuten erhöht werden.

Schutz vor Verkalkung

Wasserhärte (°dH)

5

10

15

20

25

Skala am Drehpotentiometer

8

7

6

5

4,5

Pausenzeit (Sekunden)

50

40

31

22

16

b

c

a

a

Verstellen der Betriebsbereitschaftszeit

8 7 6 5 4 3 2 1

S2

min.

max.

19

DE

-

18

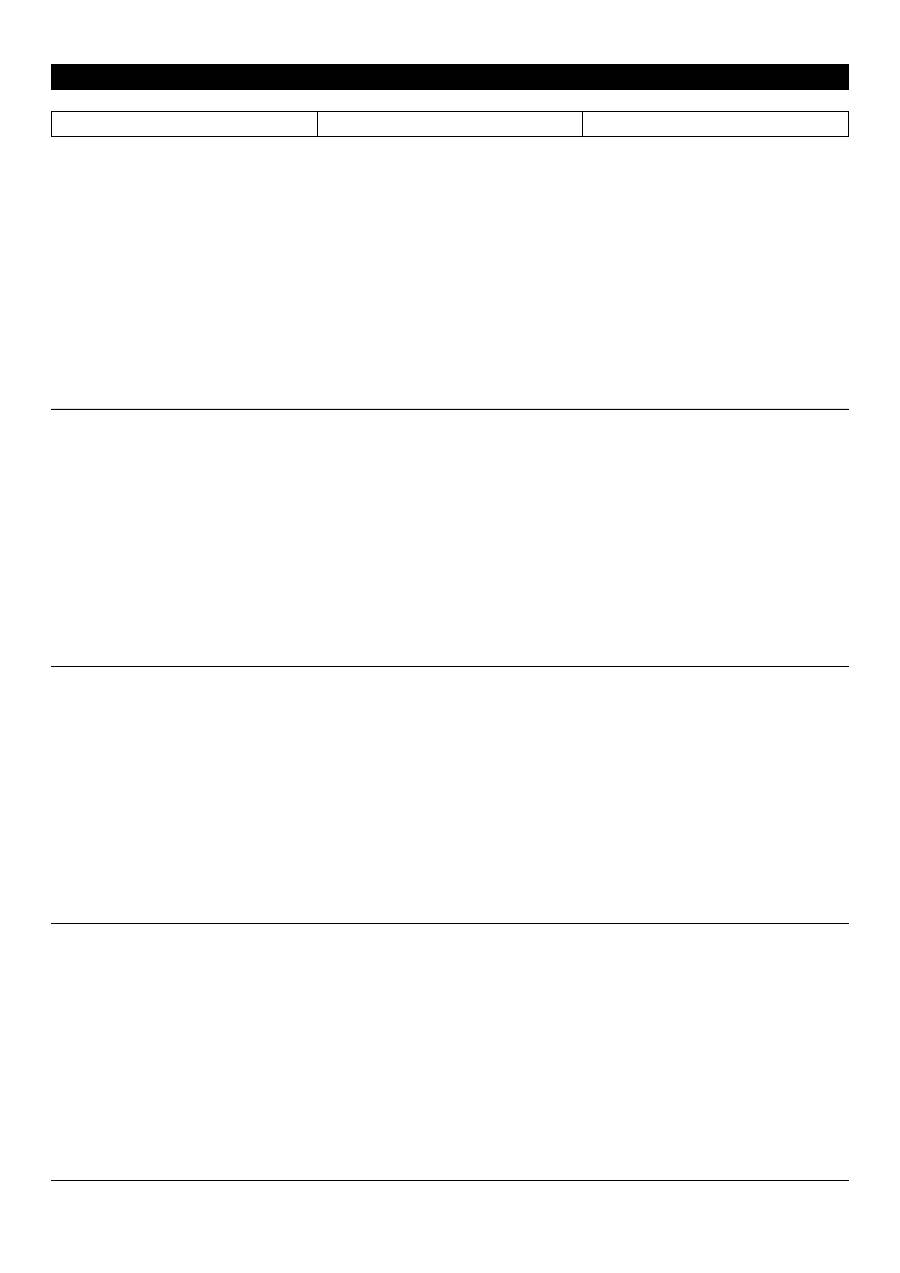

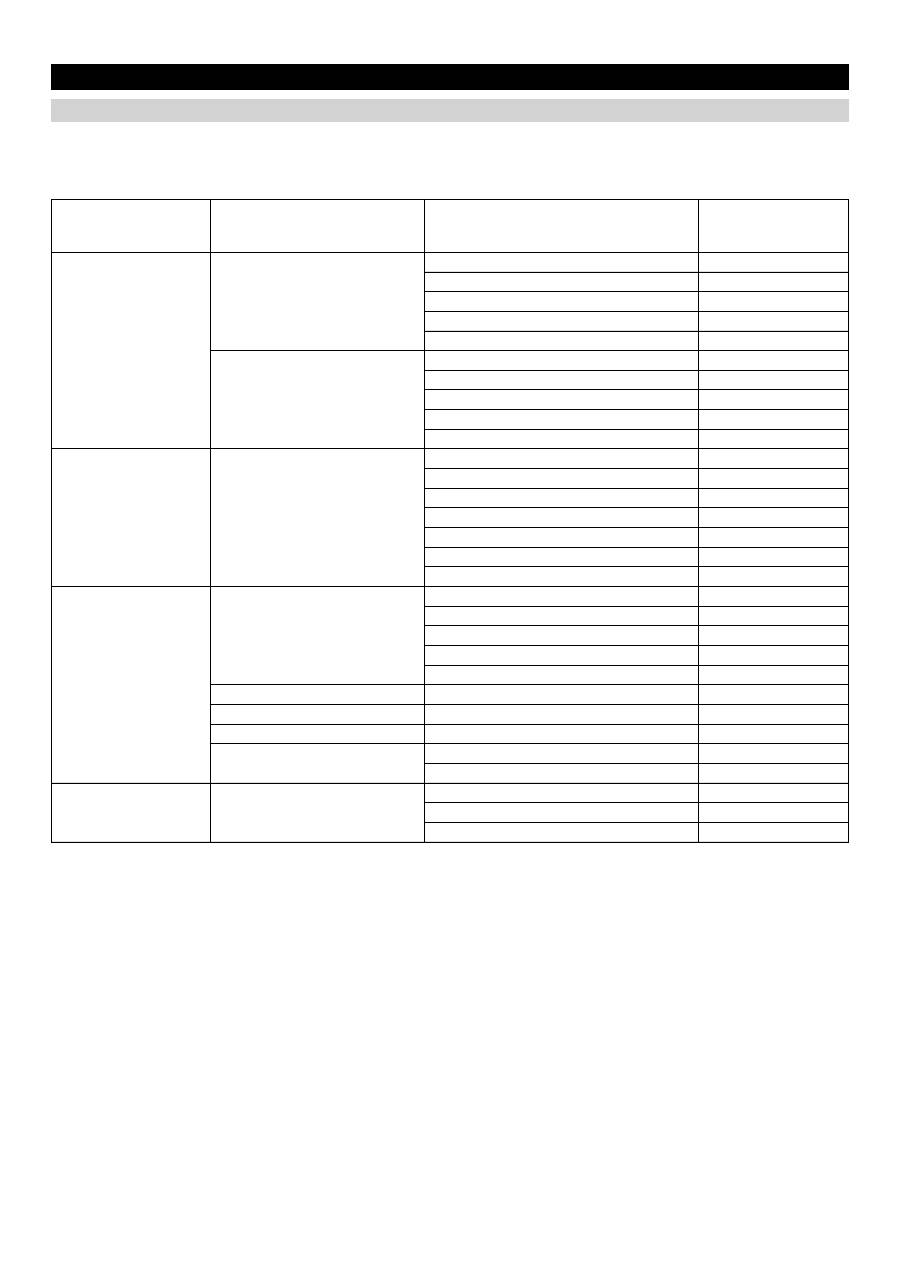

Bild 3

Installationsmaterial

1

2

3

5

6

7

8

9

10

12

13

A

15

11b

11a

11c

11a

25

21

22

23

11b

24

4

20

19a

19

18

17

16

14

11d

B

Pos. Installationsmaterial

Bestell-Nr.

1

Winkelverschraubung

6.386-356

2

Abgasleitungskit, waagerecht, 150 mm

6.526-231

3

Abgasleitungskit, senkrecht, 150 mm

6.526-232

4

Teilesatz Siphon

2.640-422

5

Wärmeisolation

6.286-114

6

Hauptschalter

6.631-455

7

Rohrleitungssatz, Stahl verzinkt

2.420-004

Rohrleitungssatz, Edelstahl

2.420-006

8

Teilesatz Fernsteuerung

2.744-008

9

Teilesatz Not-Aus-Schalter

2.744-002

10

T-Verschraubung

6.386-269

11a

Anschlussstutzen, Messing

2.638-180

Anschlussstutzen, Edelstahl

2.638-181

11b

Absperrhahn NW 8, Stahl verzinkt

4.580-144

Absperrhahn NW 8, Edelstahl

4.580-163

11c

Schnellkupplungsfestteil

6.463-025

11d

Schnellkupplungslosteil

6.463-023

Pos. Installationsmaterial

Bestell-Nr.

12

Schlauchhalter

2.042-001

13

Schlauchtrommel

2.637-238

14

Hochdruckschlauch 10 m

6.388-083

15

Handspritzpistole Easypress

4.775-463

Drehregler HDS 9/16-4

4.775-470

Drehregler HDS 12/14-4

4.775-471

16

Strahlrohrhalter

2.042-002

17

Strahlrohr

4.760-550

18

Düsenmundstück HDS 9/16-4

2.883-402

Düsenmundstück HDS 12/14-4

2.883-406

19

Wasserschlauch

4.440-282

19a

Magnetventil Wasserzulauf

4.743-011

20

Reinigungsmittel-Tank, 60 l

5.070-078

21

Gasschlauch R1“

6.388-228

22

Gas-Absperrhahn R1“

6.412-389

23

Manometer, Gas (Achtung! Abschluss-

ventil bauseits vorsehen.)

6.412-059

24

Teilesatz Wandkonsole

2.053-005

Teilesatz Bodengestell

2.210-008

25

Hochdruckschlauch

6.389-028

20

DE

-

19

Hiermit erklären wir, dass die nachfolgend bezeichnete Maschine

aufgrund ihrer Konzipierung und Bauart sowie in der von uns in

Verkehr gebrachten Ausführung den einschlägigen grundlegen-

den Sicherheits- und Gesundheitsanforderungen der EG-Richtli-

nien entspricht. Bei einer nicht mit uns abgestimmten Änderung

der Maschine verliert diese Erklärung ihre Gültigkeit.

5.957-648

Die Unterzeichnenden handeln im Auftrag und mit Vollmacht der

Geschäftsführung.

Dokumentationsbevollmächtigter:

S. Reiser

Alfred Kärcher GmbH & Co. KG

Alfred-Kärcher-Str. 28 - 40

71364 Winnenden (Germany)

Tel.: +49 7195 14-0

Fax: +49 7195 14-2212

Winnenden, 2014/02/01

In jedem Land gelten die von unserer zuständigen Vertriebs-Ge-

sellschaft herausgegebenen Garantiebedingungen. Etwaige Stö-

rungen an dem Gerät beseitigen wir innerhalb der Garantiefrist

kostenlos, sofern ein Material- oder Herstellungsfehler die Ursa-

che sein sollte.

EG-Konformitätserklärung

Produkt:

Hochdruckreiniger

Typ:

1.251-xxx

Einschlägige EG-Richtlinien

2009/142/EG

2006/42/EG (+2009/127/EG)

2004/108/EG

Angewandte harmonisierte Normen

EN 55014–1: 2006+A1: 2009+A2: 2011

EN 55014–2: 1997+A1: 2001+A2: 2008

EN 60335–1

EN 60335–2–79

EN 62233: 2008

EN 61000–3–2: 2006+A1: 2009+A2: 2009

HDS 12/14:

EN 61000–3–3: 2008

HDS 9/16:

EN 61000–3–11: 2000

Angewandte Spezifikationen:

QA 195 (nicht LPG)

Name der benannten Stelle:

für 2009/142/EG

GASTEC

Wilmersdorf 50

7327 AC Apeldoorn

Kenn-Nr. 0063

Garantie

CEO

Head of Approbation

21

DE

-

20

Kundendienst

Anlagentyp:

Herstell-Nr.:

Inbetriebnahme am:

Prüfung durchgeführt am:

Befund:

Unterschrift

Prüfung durchgeführt am:

Befund:

Unterschrift

Prüfung durchgeführt am:

Befund:

Unterschrift

Prüfung durchgeführt am:

Befund:

Unterschrift

22

DE

-

1

Please read and comply with these original instruc-

tions prior to the initial operation of your appliance and

store them for later use or subsequent owners.

–

Before first start-up it is definitely necessary to read the safety

indications Nr. 5.956-309.0!

–

In case of transport damage inform vendor immediately

Notes about the ingredients (REACH)

You will find current information about the ingredients at:

www.kaercher.com/REACH

Danger

Immediate danger that can cause severe injury or even death.

몇

Warning

Possible hazardous situation that could lead to severe injury or

even death.

Caution

Possible hazardous situation that could lead to mild injury to per-

sons or damage to property.

High-pressure jets can be dangerous if improperly

used. The jet may not be directed at persons, animals,

live electrical equipment or at the appliance itself.

–

Please follow the national rules and regulations for fuel spray

jets of the respective country.

–

Please follow the national rules and regulations for accident

prevention of the respective country. Fuel spray jets must be

tested regularly and the results of these tests must be docu-

mented in writing.

–

The heating appliance of the machine is an ignition plant. All

national laws and regulations about heating systems must

also be followed.

–

If the plant is operated in rooms, then there should be ade-

quate measures for safely diverting the exhaust gases out of

the room (smoke gas pipes without draught interceptors).

Further, there must also be adequate supply of fresh air.

–

Please follow the safety instructions which are attached to the

used detergents (normally on the packing label).

Before installing the machine, it is necessary to get the approval

of the gas supply company and the local chief chimney cleaner.

The statutory requirements of civil engineering laws, trade laws

and emission control norms must be followed at the time of instal-

lation. We wish to bring to your notice the following statutory reg-

ulations, guidelines and standards:

–

The device may only be installed by a specialized company

according to the national regulations.

–

All national laws and regulations about installation of electri-

cal appliances must also be followed.

–

All national laws and regulations about installation of gas ap-

pliances must also be followed.

–

Installation of gas pipes - especially the gas connections to

the machine - should only be done by a technical company

that has been approved by the Industrial Association for Gas

and Water Installations.

–

Only Customer Service engineers trained by Kärcher may

perform settings and carry out maintenance tasks and re-

pairs.

–

The local guidelines must be followed while installing the

chimney.

Contents

Environmental protection . .

EN . . 1

Symbols in the operating instructions

EN . . 1

Symbols on the machine. . .

EN . . 1

General notes on safety . . .

EN . . 1

Proper use. . . . . . . . . . . . . .

EN . . 2

Function . . . . . . . . . . . . . . .

EN . . 2

Safety Devices . . . . . . . . . .

EN . . 2

Device elements . . . . . . . . .

EN . . 3

Start up . . . . . . . . . . . . . . . .

EN . . 4

Operation . . . . . . . . . . . . . .

EN . . 4

Shutting down . . . . . . . . . . .

EN . . 6

Shutdown . . . . . . . . . . . . . .

EN . . 6

Storage . . . . . . . . . . . . . . . .

EN . . 6

Transport. . . . . . . . . . . . . . .

EN . . 6

Technical specifications. . . .

EN . . 7

Maintenance and care. . . . .

EN . . 9

Troubleshooting . . . . . . . . .

EN . 11

Accessories. . . . . . . . . . . . .

EN . 13

Installing the plant . . . . . . . .

EN . 14

EC Declaration of Conformity

EN . 19

Warranty . . . . . . . . . . . . . . .

EN . 19

Customer Service . . . . . . . .

EN . 20

Environmental protection

The packaging material can be recycled. Please do

not throw the packaging material into household

waste; please send it for recycling.

Old appliances contain valuable materials that can be

recycled; these should be sent for recycling. Batteries,

oil, and similar substances must not enter the environ-

ment. Please dispose of your old appliances using ap-

propriate collection systems.

Please do not release engine oil, fuel oil, diesel and petrol into

the environment Protect the ground and dispose of used oil in an

environmentally-clean manner.

Kärcher detergents are easy-to-dispose. This means that the

functioning of an oil separator is not hampered. Please find a list

of recommended detergents in the chapter "Accessories".

Symbols in the operating instructions

Symbols on the machine

General notes on safety

Statutory Requirements, Guidelines and Rules

23

EN

-

2

The work station is located at the operating field. Depending on

the plant installation, other work-stations are located at the ac-

cessories (spraying units) that are connected to the feeder

points.

–

Wear protective clothing and safety goggles to protect against

splash back containing water or dirt.

The machine is used for removing dirt from surfaces using a free-

flowing water jet. It is mainly used for cleaning machines, vehicles

and facades.

Danger

Risk of injury! Follow the respective safety regulations when op-

erating at gas stations or other dangerous areas.

–

Cold water reaches the swimmer tank via the engine cooling

hose and from there it reaches the outer jacket of the contin-

uous heater and then the suction side of the high pressure

pump. The water softening agent is added in the swimmer

tank. The pump transports the water and the sucked deter-

gent through the continuous heater. The proportion of deter-

gent in the water can be adjusted using the dosing valve. The

continuous heater is heated by a gas heater.

–

The high pressure outlet is connected to a high pressure net-

work existing in the building. The hand-spray gun is connect-

ed to the feeder points of this network using a high pressure

hose.

Safety devices serve for the protection of the user and must not

be put out of operation or bypassed with respect to their function.

The safety mechanism against lack of water prevents the high

pressure pump from being switched on when there is no water.

The safety mechanism against lack of water prevents the heater

from over-heating when there is no water. The burner operates

only when there is adequate water supply.

The pressure switch switches off the machine when the working

pressure is exceeded. Do not change the setting.

The safety valve opens when there is a problem in the pressure

switch. This valve is set and sealed in the factory. Do not change

the setting.

In case of fuel shortage or problems with the burner, the flame

monitor switches off the burner. The indicator lamp Burner failure

(E) glows.

If the burner engine is blocked, the switch for protection against

over-current gets released. The engine of the high pressure

pump is protected through an engine protection switch and a

winding protection switch.

The exhaust thermostat is triggered when the exhaust tempera-

ture exceeds 320 °C. The indicator lamp exhaust gas thermostat

(K) glows.

The maximum temperature controller in the boiler floor (> 80 °C)

and the water outlet (> 110 °C) will get triggered and the indicator

lamp for boiler interruption (E) will glow.

The exhaust pressure switch will switch off the burner when the

exhaust gas system has reached abnormally high counter-pres-

sure levels, for e.g. when there is a blockade.

When the machine is switched off using the hand-spray gun, a

solenoid valve installed in the high pressure system opens when

the operations stand-by time has elapsed; this causes the pres-

sure to fall.

Work-stations

Personal safety gear

Wear ear plugs to protect your ears against

hearing loss while cleaning parts that produce

high sound levels.

Proper use

Please do not let mineral oil contaminated waste water reach

soil, water or the sewage system. Perform engine cleaning and

bottom cleaning therefore only on specified places with an oil

trap.

Function

Safety Devices

Safety mechanism against lack of water in swimmer

tank

Safety mechanism against lack of water in safety

block

Pressure switch

Safety valve

Flame monitoring

Over-current protection

Exhaust thermostat

Temperature controller

Exhaust pressure switch

Pressure release in the high pressure system

24

EN

-

3

Figure 1

1 Burner

2 Manometer

3 Fresh water inlet with sieve

4 High-pressure outlet

5 Gas connection

6 Detergent suck hose I

7 Detergent suck hose II (optional)

8 Softener container

9 Power supply

10 Float tank

11 Operating field

Figure 2

A Power switch

B Temperature controller

C Dosage valve I for detergent

D Dosage valve II for detergent (optional)

E Indicator lamp burner failure

F “Ready for use” indicator lamp

G Indicator lamp for engine over-heating

H Indicator lamp for protection against calcification

I

Unlocking key for gas relay

J Unlocking key for exhaust gas thermostat

K Indicator lamp for exhaust gas thermostat

Device elements

4

5

6

7

3

8

10

1

11

2

9

Operating field

25

EN

-

4

몇

Danger

Risk of injury! Device, tubes, high pressure hose and connections

must be in faultless condition. Otherwise, the appliance must not

be used.

–

For connection values, see technical data and type plate.

–

The electrical connections must be done by an electrician ac-

cording to IEC 60364-1.

The operator must use the appliance correctly. When working

with the appliance, he must consider the local conditions and pay

due care and attention to other persons, in particular children,

who are nearby.

Never leave the appliance unattended when it is in operation.

Danger

–

Danger of scalding by hot water! Do not direct the water jet on

persons or animals.

–

Risk of burns on account of hot surfaces! Do not touch unin-

sulated pipes and hoses when hot water operations are on.

Hold the jet pipe only at the handles. Do not touch the exhaust

holder of the continuous heater.

–

Risk of poisoning or itching on account of detergent! Follow

the given instructions for using detergents. Store detergents

safely and protect them against access by unauthorised per-

sons.

Danger

Risk to life on account of electric shock! Do not direct the water

jet on the following equipment:

–

Electrical appliances and plants,

–

the unit itself,

–

all electricity-carrying parts in the working area.

There is a recoil pressure arising from the water jet that comes

out from the spray pipe. The angular spray pipe brings about an

upward force.

Danger

–

Risk of injury! The recoil pressure of the spray pipe can throw

you off-balance. You may fall. The spray jet can fly off and

cause damage to persons. Search a secure place to stand

and hold the gun firmly. Never hold on tightly to the lever of

the hand spray gun.

–

The jet must not be directed at other persons or directed by

the user at him/herself to clean clothing or footwear.

–

Risk of injury from parts flying off! Flying-off fragments or ob-

jects can injure people or animals. Never direct the water jet

on fragile or loose objects.

–

Risk of accident on account of damage! Clean tyres and

valves from a minimum distance of 30 cm.

몇

Warning

Danger from substances that are harmful to health! Do not spray

the following materials as they can swirl up substances that are

harmful to health:

–

Materials containing asbestos,

–

Materials that could contain substances harmful to health.

Danger

–

Risk of injury on account of the emanating water jet that could

be hot! Only original Kaercher high pressure hoses are opti-

mally suited for the plant. No guarantee can be given if you

use any other hoses.

–

Detergents can prove to be a health hazard! If any detergents

are added, the water let out of the plant is not of potable qual-

ity.

–

Risk of hearing impairment while working on noise-making

parts! If so, wear ear plugs.

Danger

Risk of injury on account of the emanating water jet that could be

hot!

Danger

Check the high pressure hose for damage before every use.

Please arrange for the immediate replacement of a damaged

high pressure hose.

Check high pressure hose, pipe connections, fittings and wa-

ter jet for damage every time before use.

Check hose coupling to ensure that it sits firmly and is leak-

proof.

Caution

Risk of damage on account of dry running.

Check filling level of the detergent container and refill if re-

quired.

Check softener fluid level and refill if necessary.

Turn the appliance switch (A) to "0".

Shut off water supply.

Activate hand spray gun until device is pressure-less.

Close the gas inlet.

Start up

Power connection

Operation

Safety instructions

!

Making the plant ready for operations

Switch-off in case of emergency

26

EN

-

5

Turning the quantity regulation valve in clock-wise direction

will result in higher working pressure and larger volume.

Turning the quantity regulation valve in an anti-clockwise di-

rection will result in lower workign pressure and smaller quan-

tities.

Turning the water quantity regulator to the right gives more

water flow and higher working pressure.

Turning the water quantity regulator to the left gives lesser

water flow and lower working pressure.

Open the water supply.

Symbol "Engine on"

Pull the lever of the hand-spray gun and set the appliance

switch (A) to "1" (engine on).

The indicator lamp for operational readiness (F) shows that

the appliance is in stand-by mode and ready to be operated.

Danger

Scalding danger!

Caution

Hot water operations without fuel will cause damage to the fuel

pump. Ensure adequate fuel supply before starting hot water op-

erations.

If required, the burner can also be turned on subsequently.

Symbol "Burner on"

Turn the appliance switch (A) to "Burner on".

Set the desired water temperature on the thermostat (B).

Maximum temperature is 98 °C.

–

The appliance will switch off if the lever of the hand-spray gun

is released during operations.

–

The appliance will automatically start again when you open

the gun again within the stand-by period (2 ... 8 minutes).

–

If the stand-by period is exceeded, the safety time mecha-

nism switches off the pump and the burner. The indicator

lamp Operations Stand-by (F) goes off.

–

To restart the appliance, set the appliance switch to "0" and

then switch on the appliance again. If the appliance is operat-

ed using remote control, the appliance can be restarted by us-

ing the corresponding switch of the remote control device.

–

Vehicle tyres are only cleaned using the flat spray nozzle

((25°) from a minimum spraying distance of 30 cm. The round

spray should never be used to clean tyres.

The following nozzles can be selected for all other tasks:

Use the following nozzles if the pipe length is more than 20 m or

for more than 2 x 10 m high pressure hose NW8:

Set working pressure and flow rate

Appliance setting

Settings at the Easy press gun (optional)

Operating with cold water

R

Operating with hot water

Operations stand-by

Selecting the nozzle

Dirt

Nozzle Spray an-

gle

Part no.

6.415

Pressure

[MPa]

Recoil [N]

HDS 9/16

strong

00060

0°

-649

16

46

medium

25060

25°

-647

light

40060

40°

-648

HDS 12/14

strong

00080

0°

-150

14

55

medium

25080

25°

-152

light

40080

40°

-153

Dirt

Nozzle Spray an-

gle

Part no.

6.415

Pressure

[MPa]

Recoil [N]

HDS 9/16

strong

0075

0°

-419

10

37

medium

2575

25°

-421

light

4075

40°

-422

HDS 12/14

strong

0010

0°

-082

10

46

medium

2510

25°

-252

light

4010

40°

-253

27

EN

-

6

–

Detergents simplify the cleaning task. They are sucked in

from an external detergent tank.

–

The basic model of the appliance is equipped with a dosing

valve (C). A second dosing device (dosing valve D) can also

be procured as special accessory. It is then possible to use