Rothenberger ROWELD P250-630 B Plus Premium CNC – страница 2

Инструкция к Rothenberger ROWELD P250-630 B Plus Premium CNC

3.2.4.1 Schweißvorgang Premium-Modus

Quetschgefahr! Beim Zusammenfahren der Spannwerkzeuge und Rohre

grundsätzlich sicheren Abstand zur Maschine halten. Niemals in die Maschine

stellen!

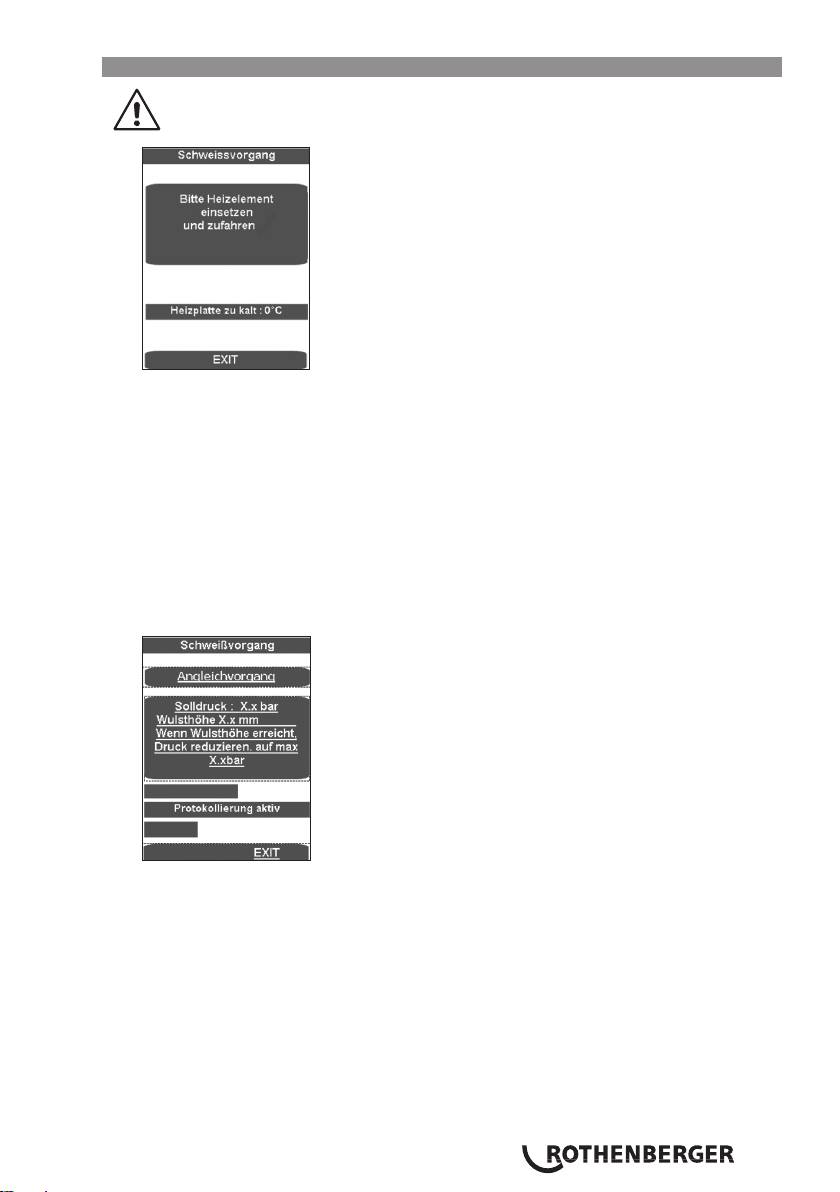

In der Maske wird die Temperatur der Heizplatte angezeigt.

Der Anzeigebalken erscheint wenn die Temperatur zu niedrig ist in blau, wenn sie zu hoch ist

in rot und wenn sie im Sollbereich ist in grün.

Das Heizelement zwischen die beiden Werkstücke in die Grundmaschine einsetzen und

darauf achten, dass die Auflagen der Heizplatte in den Kerben der Abzugsvorrichtung sitzen.

Maschine zusammenfahren, der Angleichdruck wird automatisch eingestellt und Druck

halten.

Jetzt werden alle Schweißparameter gespeichert, Protokollierung aktiviert.

Wird der Schweißprozess mit EXIT abgebrochen, erscheint die Meldung „Abbruch durch

Bediener“, der Druck wird abgelassen und die Schweißparameter gespeichert. Die Meldung

mit OK bestätigen, das Programm springt ins Hauptmenü.

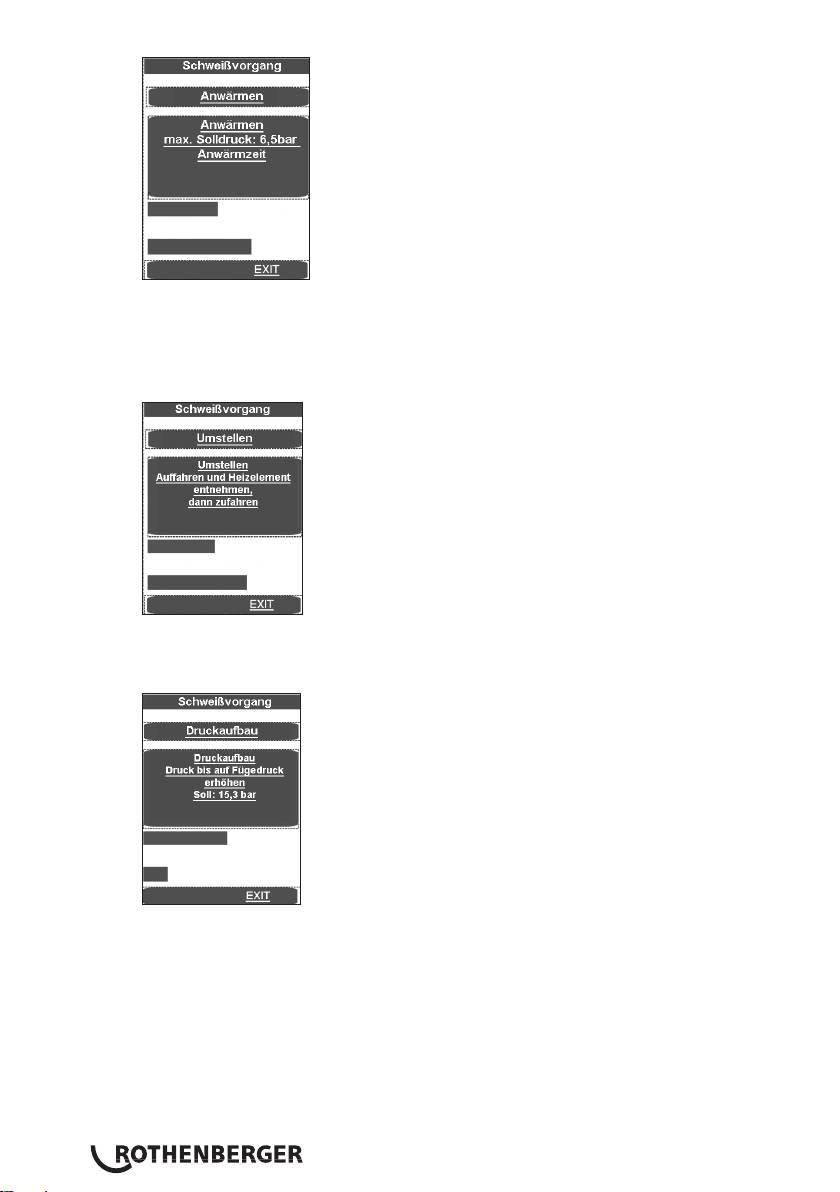

Der obere Laufbalken zeigt an ob der Druck im richtigen Bereich (grün) oder im zulässigen

(gelb) Toleranzbereich oder außerhalb (rot) des Toleranzbereichs liegt. Der tatsächliche Druck

wird in der Anzeige (2) angezeigt.

Sobald die erforderliche Wulsthöhe gleichmäßig am gesamten Umfang beider Rohre erreicht

ist, Druck mit Taste Automatik (1) ablassen. Die Anwärmzeit t1 beginnt zu laufen.

DEUTSCH 19

Der Druck wird so eingestellt, dass noch ein gleichmäßiges, nahezu druckloses Anliegen der

Werkstückenden am Heizelement gewährleistet ist.

Kurz vor Ende der Anwärmzeit ertönt ein Signal.

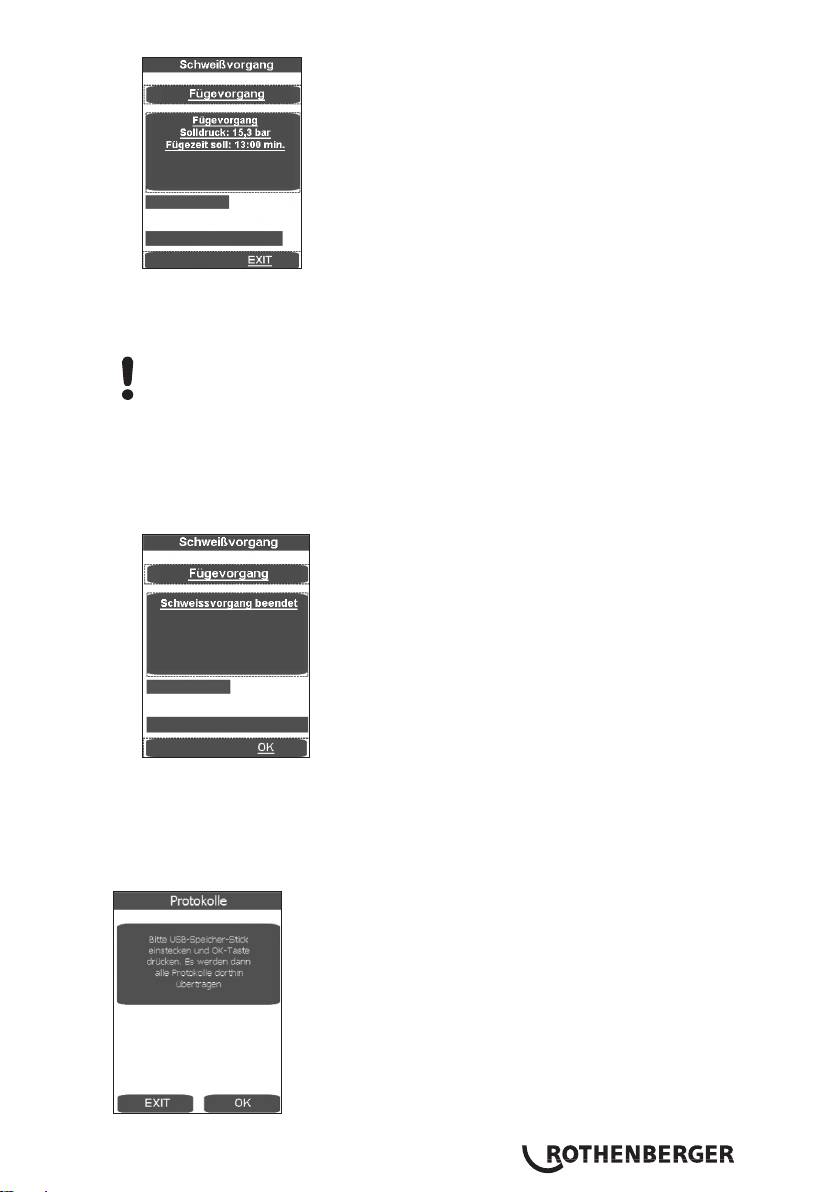

Nach Ablauf der Anwärmzeit Werkstücke auseinanderfahren, das Heizelement entnehmen

und die Werkstückenden zusammenfahren.

Kurz vor dem Kontakt der Werkstückenden (ca.1cm) das Zusammenfahren durch Loslassen

der Tasten stoppen und sofort wieder drücken. Der Druck wird linear auf den entsprechenden

Fügedruck erhöht.

Bei Erreichen des Fügedruckes springt das Programm automatisch in den Fügevorgang und

der Timer t4 startet.

DEUTSCH20

Der obere Laufbalken zeigt an ob der Druck im richtigen Bereich (grün) oder im zulässigen

(gelb) Toleranzbereich oder außerhalb (rot) des Toleranzbereichs liegt. Der untere zeigt den

Zeitablauf an. Der tatsächliche Druck wird in der Anzeige (2) und die restliche Fügezeit t4 in

der Anzeige (9) angezeigt.

Achtung: Tasten Freigabe (10) und Maschine Zu (11) solange gedrückt halten bis der

Fügedruck erreicht ist, danach schaltet sich die Hydraulik aus und die Tasten können

losgelassen werden.

Der Druck wird überwacht und automatisch nachreguliert. Bei übermäßig häufigem

Nachpumpen (hoher Druckverlust) das Hydrauliksystem überprüfen lassen.

Heizelement in den Einstellkasten zurücksetzen

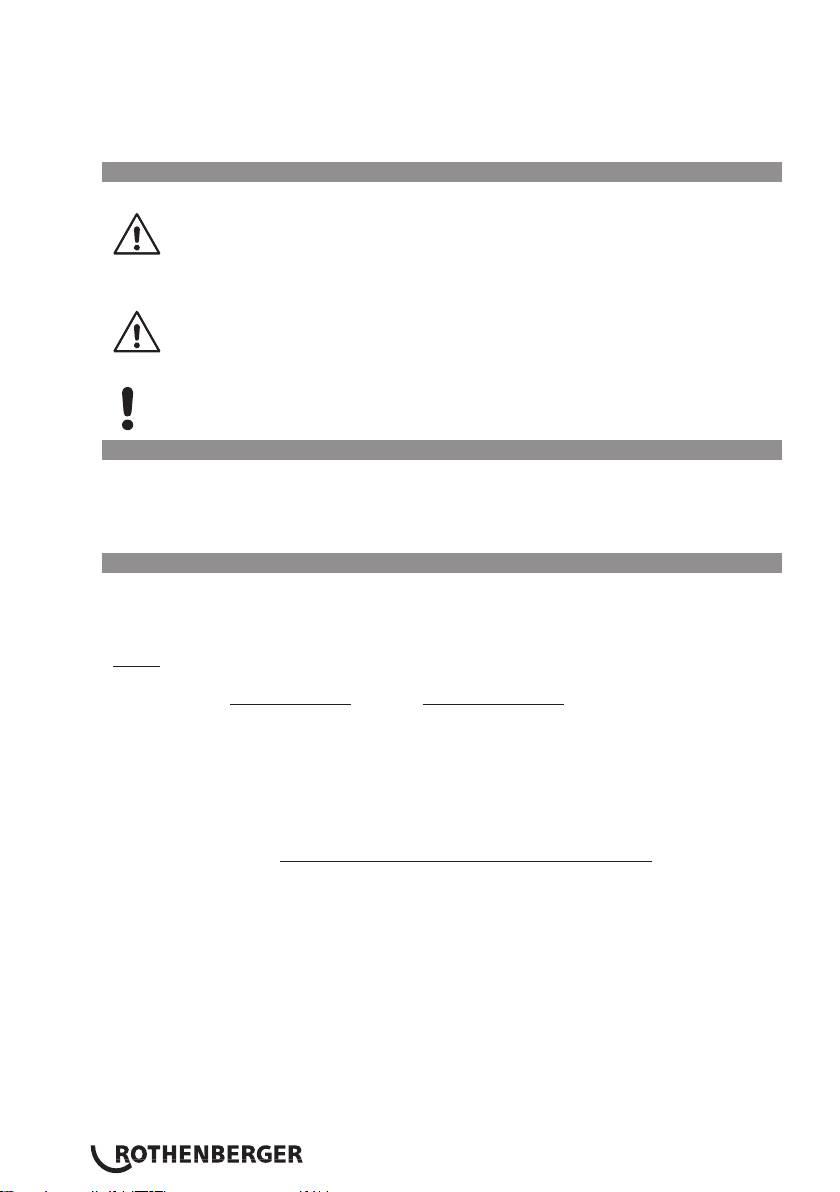

Nachdem die Abkühlzeit abgelaufen ist wird der Schweißprozess beendet, gespeichert, es

ertönt ein Signal und der Druck wird automatisch abgelassen.

Das Schweißmenü mit OK beenden.

Druck mit Taste (3) vollständig ablassen.

Die verschweißten Werkstücke ausspannen und entnehmen.

Grundmaschine auseinanderfahren. Die Maschine ist bereit für den nächsten Schweißzyklus.

Übertragung der Protokolle:

DEUTSCH 21

Im Menüpunkt Protokolle lassen sich diese, sowie ein USB-Stick angeschlossen ist, mit OK

abspeichern. Das Fenster schließt danach automatisch.

Diese Protokolldatei ist mit der ROTHENBERGER Dataline 2-Software und einem Computer zu

bearbeiten.

Die gesamten Schweißparameter können den beiliegenden Schweißtabellen entnommen werden.

3.2.5 Außerbetriebnahme

Hydraulikaggregat mit Taste (6) ausschalten.

Heizelement abkühlen lassen bzw. so verstauen, das keine angrenzenden Stoffe

entzündet werden können!

Stecker von Fräseinrichtung, Heizelement und Hydraulikaggregat aus den Steckdosen ziehen

und Kabel aufwickeln.

Hydraulikaggregat nur waagerechter Position transportieren und abstellen, bei

Schrägstellung tritt Öl aus dem Be- und Entlüftungsstopfen mit Peilstab!

Hydraulikschläuche abkuppeln und aufwickeln.

Achtung! Kupplungen vor Schmutz schützen!

3.3 Allgemeine Anforderungen

Da Witterung - und Umgebungseinflüsse die Schweißung entscheidend beeinflussen, sind

unbedingt die entsprechenden Vorgaben in den DVS - Richtlinien 2207 Teil 1, 11 und 15

einzuhalten. Außerhalb Deutschlands gelten die entsprechenden nationalen Richtlinien.

(Die Schweißarbeiten sind ständig und sorgfältig zu überwachen!)

3.4 Wichtige Hinweise zu den Schweißparametern

Alle erforderlichen Schweißparameter wie Temperatur, Druck und Zeit sind den DVS - Richtlinien

2207 Teil 1, 11 und 15 zu entnehmen. Außerhalb Deutschlands gelten die entsprechenden

nationalen Richtlinien.

Bezug: DVS Media GmbH, Aachener Str. 172, 40223 Düsseldorf

Postfach 10 19 65, 40010 Düsseldorf, Tel.: +49 (0) 211 / 15 91 – 0

Email: media@dvs-hg.de internet: www.dvs-media.info

Im Einzelfall sind unbedingt die materialspezifischen Bearbeitungsparameter der Rohrhersteller

einzuholen.

Die in beigefügten Schweißtabellen genannten Schweißparameter sind Anhaltswerte, für die die

Firma ROTHENBERGER keine Gewähr übernimmt!

Die in den Schweißtabellen angegebenen Werte für den Angleich - und Fügedruck wurden nach

folgender Formel berechnet:

Schweißfläche A [mm²] x Schweißfaktor SF [N/mm²]

Schweißdruck P [bar] =

Zylinderfläche Az [cm²] x 10

Schweißfaktor (SF): PE = 0,15 N/mm², PP = 0,10 N/mm², PVDF= 0,10 N/mm²

(Die Gesamtzylinderfläche der ROWELD P 250/8 B beträgt 6, 26 cm²)

(Die Gesamtzylinderfläche der ROWELD P 355/12 B beträgt 6, 26 cm²)

(Die Gesamtzylinderfläche der ROWELD P 500/18 B und P 630/24 B beträgt 14, 13 cm²)

(Die Gesamtzylinderfläche der ROWELD P 630/24 B Plus beträgt 22, 38 cm²)

DEUTSCH22

3.5 Parameter einstellen

Parameter mit Berechtigung „Schweißer“ einstellen:

Drehknopf (4) lang (ca. 3 Sek.) drücken, bis P001 in oberer Anzeige (2) blinkt.

Mit Drehknopf (4) gewünschten Parameter P001 bis P009 auswählen. Wenn dieser Wert

verstellt bzw. angezeigt werden soll, kurz den Drehknopf (4) drücken, der Wert (default)

blinkt in unterer Anzeige (9).

Wert mit Drehknopf (4) einstellen und Drehknopf (4) wiederum kurz drücken, danach blinkt

wieder der Parameter in der oberen Anzeige (2).

Zum Beenden des Menüs Freigabetaste (10) drücken, Werte werden gespeichert.

Parameter mit Berechtigung „Meister“ einstellen:

Drehknopf (4) länger (ca. 6 Sek.) drücken, erst blinkt der Parameter P001 in oberer Anzeige

(2), dann „CodE“ und in der unteren Anzeige (9) blinkt der Strich in der ersten Stelle.

Mit Drehknopf (4) den Code eingeben und kurz den Drehknopf (4) drücken (Code = 8001 –

bei Erstinbetriebnahme, über Parameter P100 kann der Code beliebig geändert werden).

Mit Drehknopf (4) gewünschten Parameter P101 bis P114 auswählen. Wenn dieser Wert

verstellt bzw. angezeigt werden soll kurz den Drehknopf (4) drücken, der Wert (default) blinkt

in unterer Anzeige (9).

Wert mit Drehknopf (4) einstellen und Drehknopf (4) wiederum kurz drücken, danach blinkt

wieder der Parameter in der oberen Anzeige (2).

Zum Beenden des Menüs Freigabetaste (10) drücken, Werte werden gespeichert.

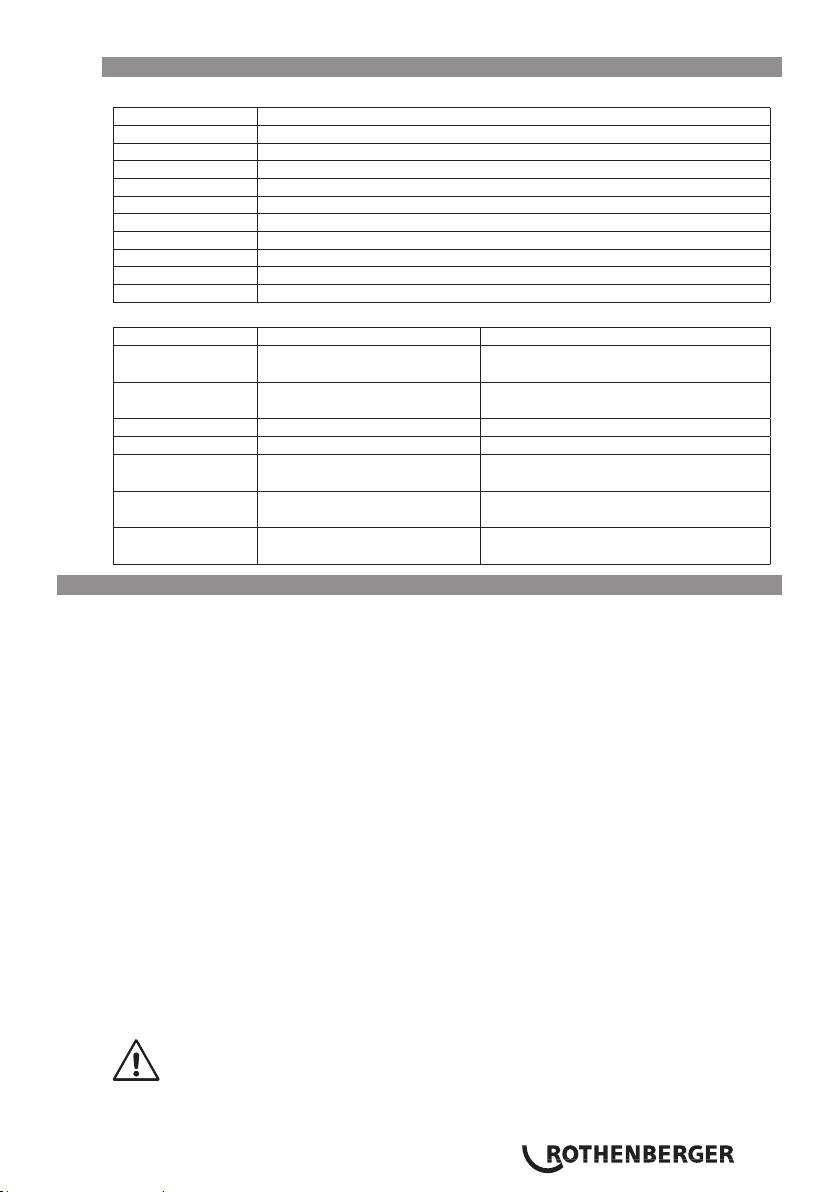

Parameter-

Bezeichnung default Einheit min max Berechtigung

name

P001 Energiesparfunktion Restzeit 99 min 0 99 Schweißer

P002* Leistungssparfunktion aktiv 0 0 3 Schweißer

P003 Offset Heizplattentemperatur 5 °C -25 25 Schweißer

P004 Pmax zum Fräsen 20 bar 10 50 Schweißer

P005 Solldruck 1/10bar Schweißer

P006 Solltemperatur 210 °C P103 P104 Schweißer

P007 Timer T1 Sollwert 45 sek 1 1500 Schweißer

P008 Timer T4 Sollwert 6 min 1 99 Schweißer

P009 Pstart zum Fräsen 10 bar 0 P004 Schweißer

P101 Abweichung zum Nachpumpen 5 % 1 50 Meister

P102 Auffahrzeit nach Fräsen 10 1/10sek 0 100 Meister

P103 Einstelltemperatur (min) 160 °C 0 300 Meister

P104 Einstelltemperatur (max) 270 °C 0 300 Meister

P105 Taste-Verriegelung (Ja/Nein) 5 sek 0 50 Meister

P106 Druck zum Auffahren 135 10 160 Meister

P107 Vorlaufzeit zum Schalten des

50 1/10sek 0 200 Meister

Summers

P100 Code ändern 8001 Meister

* P002 - Leistungssparfunktion:

0 - keine,

1 - wenn Fräser läuft wird Heizelement ausgeschaltet,

2 - wenn Hydraulikmotor läuft wird Heizelement ausgeschaltet,

3 - wenn t4 läuft wird Heizelement ausgeschaltet.

DEUTSCH 23

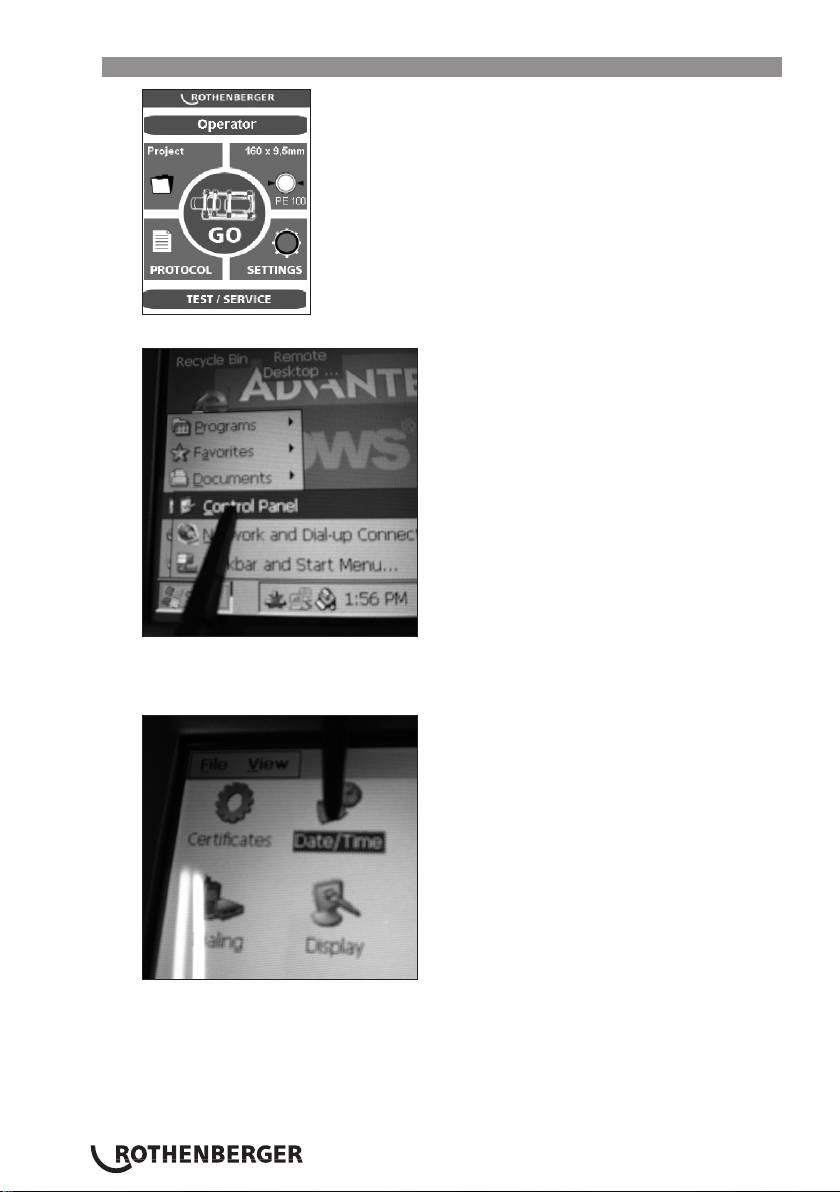

3.6 Datum und Uhrzeit einstellen

Programm durch Klicken in die obere linke Ecke schliessen.

Start, Setting und anschließend Control Panel drücken.

Die Startleiste ist ausgeblendet und kann durch Drücken auf die untere linke Ecke aufgerufen

werden.

Date/Time klicken

DEUTSCH24

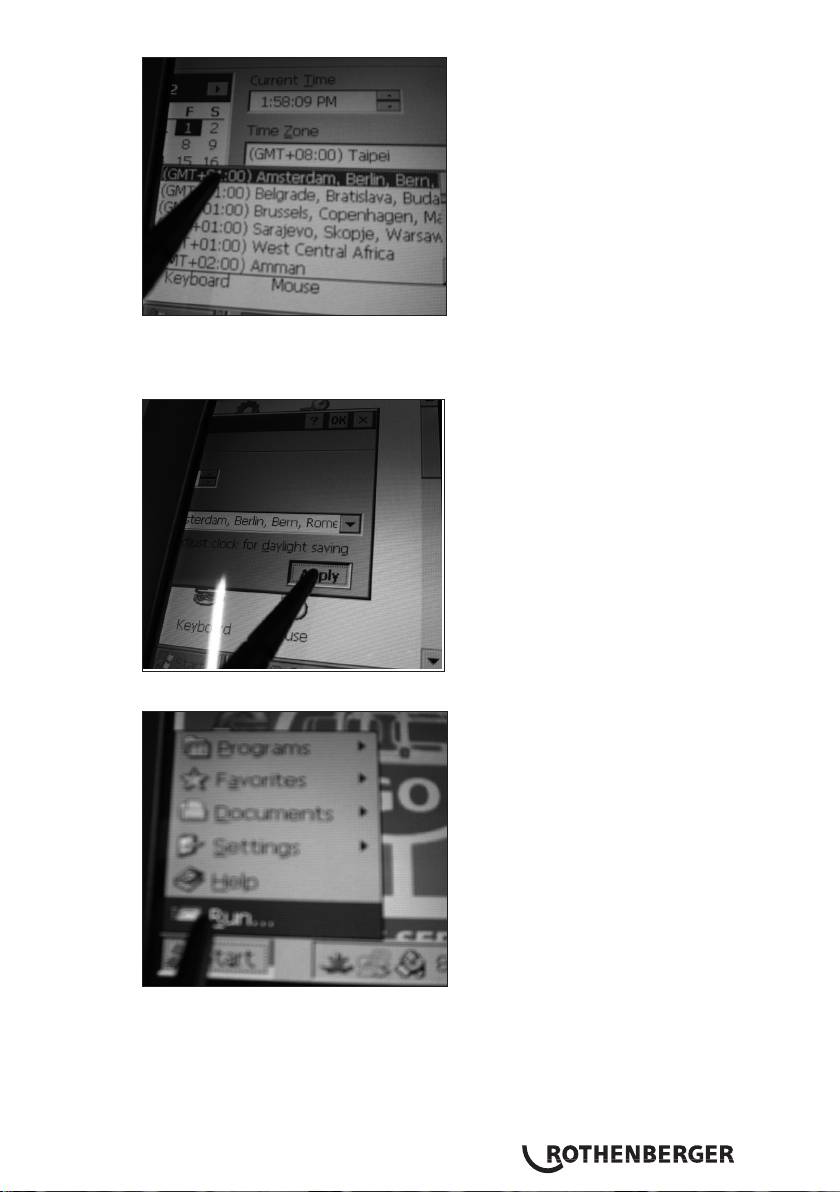

Eingabemaske durch Berühren und Verschieben der Date/Time-Leiste einrichten.

Entsprechende Zeitzone auswählen oder die Uhrzeit Current Time eingeben.

Achtung! AM / PM beachten! 1:58:09 PM = 13:58:09 / 1:58:09 AM = 01:58:09

Bestätigen mit „Apply“ und „OK“. Controlpanel mit X schliessen.

Die Tasten „Start“ und „Run“ drücken.

DEUTSCH 25

Auf erscheinender Tastatur reboot eingeben und „OK“ drücken, der PC startet neu.

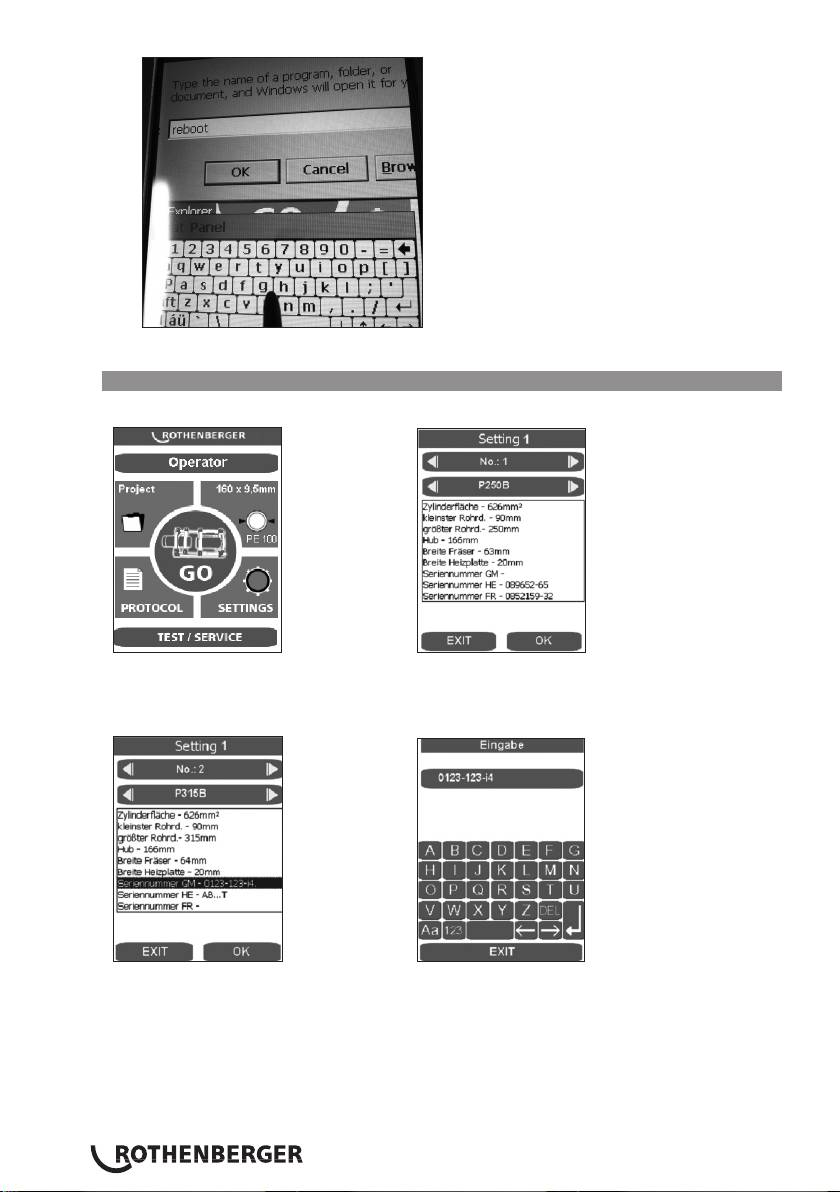

3.7 Maschinenkonfigurationen anlegen- auswählen

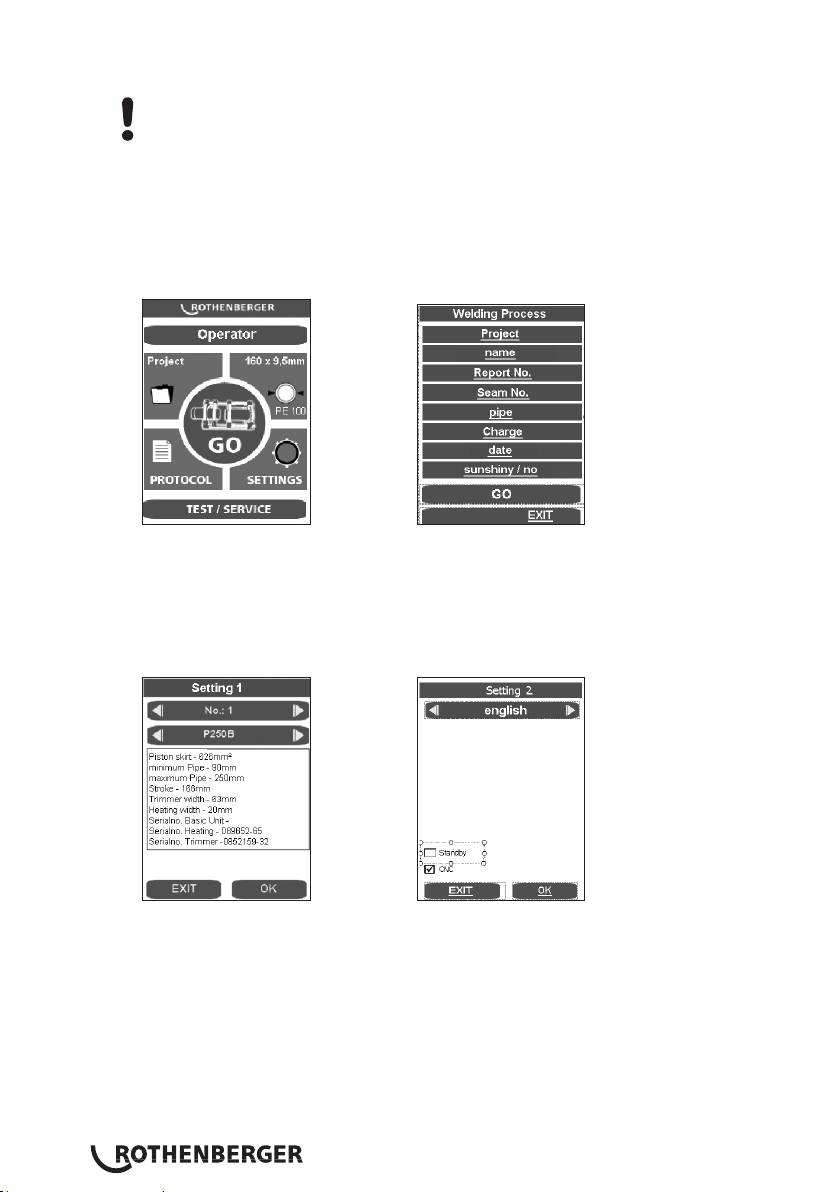

Um Maschinenkonfigurationen auszuwählen oder anzulegen die Taste SETTINGS drücken.

Mit den Pfeiltasten kann die gewünschte Maschinenkonfiguration ausgewählt werden.

Um eine neue Konfiguration anzulegen mit der Pfeiltaste nach rechts die nächste No. z.B. 2

starten.

Durch Druck auf das entsprechende Anzeigefeld erscheint die Eingabemaske. Die Daten können

mit DEL gelöscht und neue eingegeben werden, diese Daten werden später in das Protokoll

übernommen.

DEUTSCH26

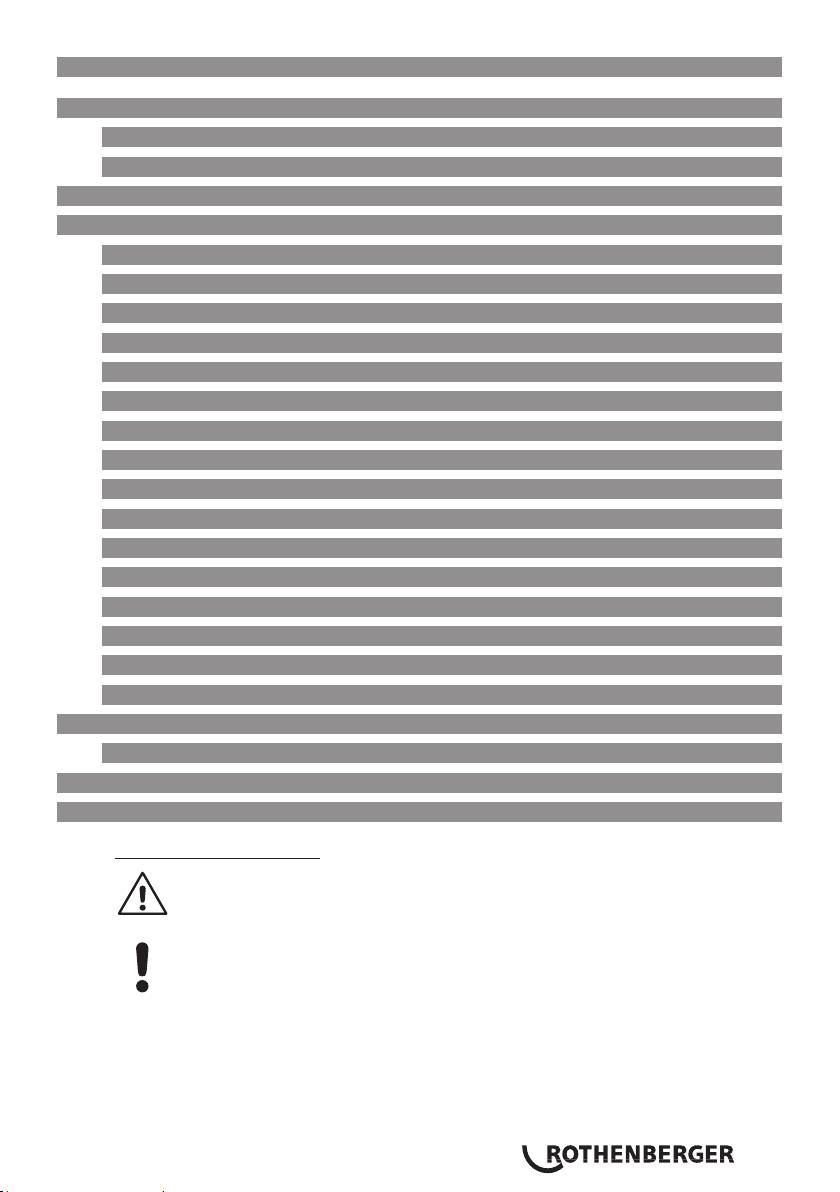

3.8 Fehlermeldungen

Touch-PC und Protokoll:

Fehlermeldung Benennung

Code 1 Angleichdruck zu gross

Code 2 Angleichdruck zu klein

Code 4 Anwärmdruck zu gross

Code 64 Umstellzeit zu lang

Code 128 Druckaufbauzeit zu lang

Code 256 Fügedruck zu gross

Code 512 Fügedruck zu klein

Code 2048 Heizelement zu kalt

Code 4096 Abbruch durch Bediener

Code 131072 Heizelement zu warm

Steuerung:

Fehlermeldung Benennung Störungsbeseitigung

SER Servicedatum erreicht,

Service durchführen lassen

Service fällig

ERR1 Absoluter Druck wird nicht

Ölstand prüfen, Drucksensor prüfen,

erreicht

Ventile defekt, Motor defekt

PE-2 Drucksensor -24V defekt Drucksensor tauschen

ERR5 Öltemperatur 70°C – Stop! Warten bis Öltemperatur unter 50°C

HE-1 Heizelement nicht

Fühler austauschen

angeschlossen, Fühlerbruch

HE-0 Heizelement zu warm Temperatur nachmessen, Einstellung

kontrollieren, Fühler austauschen

HE-2 Heizelement zu kalt Temperatur nachmessen, Einstellung

kontrollieren, Fühler austauschen

4 Pflege und Wartung

Zur Erhaltung der Funktionsfähigkeit der Maschine sind folgende Punkte zu beachten:

• Die Führungsstangen müssen frei von Schmutz gehalten werden. Bei Beschädigungen an der

Oberfläche sind die Führungsstangen auszutauschen, da dies evtl. zu Druckverlust führen

kann.

• Um einwandfreie Schweißergebnisse zu erhalten, ist es notwendig, das Heizelement sauber

zuhalten. Bei Beschädigungen der Oberfläche muss das Heizelement neu beschichtet bzw.

ausgetauscht werden. Materialrückstände auf dem Heizspiegel vermindern die Antihafteigen-

schaften und sollten mit einem nicht fasernden Papier und Spiritus (nur bei kaltem

Heizelement!) entfernt werden.

• Das Hydraulik - Öl (HLP – 46, Art. Nr.: 53649) ist alle 12 Monate zu wechseln.

• Um Funktionsstörungen zu vermeiden, ist das Hydraulikaggregat regelmäßig auf Dichtheit,

festen Sitz der Verschraubungen sowie einwandfreien Zustand des Elektrokabels zu

überprüfen.

• Die Hydraulikschnellkupplung am Hydraulikaggregat und am Schlauchpaket sind vor

Verschmutzung zu schützen. Bei Verschmutzung sind diese vor dem Anschließen zu reinigen.

• Die Fräseinrichtung ist mit zwei doppelseitig angeschliffenen Messern ausgerüstet. Bei

nachlassender Schnittleistung können die Messer gewendet bzw. durch neue ersetzt werden

• Es ist stets darauf zu achten, dass die zu bearbeitenden Rohr – bzw. Werkstückenden,

insbesondere die Stirnflächen, frei von Verschmutzung sind, da sonst die Lebensdauer der

Messer vermindert wird.

Eine jährliche Überprüfung der Schweißmaschine, ist gemäß DVS 2208, durch den

Hersteller oder einer von Ihm autorisierten Service - Station durchführen zu

lassen. Bei Maschinen mit überdurchschnittlicher Belastung sollte der Prüfzyklus

verkürzt werden.

DEUTSCH 27

4.1 Maschinen - und Werkzeugpflege

(Wartungsvorschriften Pkt. 4 beachten!)

Scharfe und saubere Werkzeuge erzeugen bessere Arbeitsergebnisse und sind sicherer.

Stumpfe, zerbrochene oder verlorengegangene Teile unverzüglich auswechseln. Prüfen, ob das

Zubehör sicher mit der Maschine verbunden ist.

Bei Wartungsarbeiten nur Original - Ersatzteile verwenden. Reparaturen dürfen nur durch fachlich

qualifiziertes Personal ausgeführt werden.

Bei Nichtbenutzung, vor Pflege- und Wartungsarbeiten und vor dem Wechseln von

Zubehörteilen, Maschinen vom Stromnetz trennen.

Vor dem Wiederanschluss an das Stromnetz ist sicherzustellen, dass die Maschine und das

Zubehörwerkzeug ausgeschaltet sind.

Bei Verwendung von Verlängerungskabeln sind diese auf ihre Sicherheit und Funktionsfähigkeit

zu prüfen. Es dürfen nur für den Außeneinsatz zugelassene Kabel verwendet werden.

Nicht benutzen darf man Werkzeuge und Maschinen, wenn Gehäuse oder Handgriffe, besonders

solche aus Kunststoff, gerissen bzw. verzogen sind.

Schmutz und Feuchtigkeit in solchen Rissen leiten den elektrischen Strom. Dies kann zu einem

elektrischen Schlag führen, falls im Werkzeug bzw. in der Maschine ein Isolationsschaden auftritt.

Anmerkung: Weiterhin verweisen wir auf die Unfallverhütungsvorschriften.

5 Zubehör

Geeignetes Zubehör und ein Bestellformular finden Sie ab Seite 451.

6 Entsorgung

Teile des Gerätes sind Wertstoffe und können der Wiederverwertung zugeführt werden. Hierfür

stehen zugelassene und zertifizierte Verwerterbetriebe zur Verfügung. Zur umweltverträglichen

Entsorgung der nicht verwertbaren Teile (z.B. Elektronikschrott) befragen Sie bitte Ihre zuständige

Abfallbehörde.

Nur für EU-Länder:

Werfen Sie Elektrowerkzeuge nicht in den Hausmüll! Gemäß der Europäischen Richtlinie

2012/19/EU über Elektro- und Elektronik-Altgeräte und ihrer Umsetzung in nationales

Recht müssen nicht mehr gebrauchsfähige Elektrowerkzeuge getrennt gesammelt und

einer umweltgerechten Wiederverwertung zugeführt werden.

Nur für Deutschland gültig:

Die Entsorgung Ihres erworbenen ROTHENBERGER Gerätes übernimmt ROTHENBERGER für

Sie - kostenlos! Bitte geben Sie dies bei Ihrem nächsten ROTHENBERGER Service Express Händler

ab. Wer Ihr ROTHENBERGER Service Express Händler in Ihrer Nähe ist, erfahren Sie auf unserer

Homepage unter www.rothenberger.com

DEUTSCH28

Contens Page

1 Safety Instructions 30

1.1 Proper usage 30

1.2 General safety rules 30

2 Technical data, see booklet „technical data“

3 Equipment function 32

3.1 Description 32

3.1.1 Basic unit (fig. A) 32

3.1.2 Hydraulic unit (fig. B) 32

3.2 Operating instructions 33

3.2.1 Putting into operation 33

3.2.2 Welding preparations 36

3.2.3 Welding 39

3.2.4 Welding in premium mode 43

3.2.4.1 Welding process in premium mode 45

3.2.5 Putting out of operation 48

3.3 General requirements 49

3.4 Important information on welding parameters 49

3.5 Setting parameters 49

3.6 Set date and time 50

3.7 Setting up or selecting machine configurations 52

3.8 Error messages 53

4 Care and maintenance 53

4.1 Machine and tool care 54

5 Accessories 54

6 Disposal 54

Markings in this document:

Danger!

This sign warns against the danger of personal injuries.

Caution!

This sign warns against the danger of property damage and damage to the

environment.

Call for action

ENGLISH 29

1 Safety Instructions

1.1 Proper usage

ROWELD P250-630/8-24B Plus Premium CNC models are only to be used for producing

welded joints on PE, PP and PVDF tubes according to the technical data.

1.2 General safety rules

ATTENTION! When using electric tools, the following fundamental safety measures must

be taken to prevent electric shock, injury or fire.

Read all of these instructions before you use the electric tool, and store the safety

instructions properly.

Service and maintenance:

1 Regular cleaning, maintenance and lubrication. Always pull the electrical plug before any

adjustment, maintenance or repair.

2 Have your device repaired only by qualified experts and only with original

replacement parts. This ensures the continued safety of the device.

Working safely:

1 Keep your work area orderly. A messy work area can cause accidents.

2 Consider environmental influences. Do not expose electric tools to rain. Do not use

electric tools in damp or wet environments. Keep the work area well lit. Do not use electric

tools where there is a risk of fire or explosion.

3 Protect yourself from electric shock. Avoid physical contact with earthed parts (such as

pipes, radiators, electric stoves or cooling devices).

4 Keep other people away. Do not let other people — especially children — touch the

electric tool or its cable. Keep them clear of the work area.

5 Store electric tools safely when they are not in use. Unused electric tools should be kept

in a dry, high or closed area, out of reach of children.

6 Do not overload your electric tool. Work is better and safer within the performance range

indicated.

7 Use the right electric tool. Don’t use low-performance machines for heavy-duty jobs. Do

not use the electric tool for purposes for which it was not intended. For example, do not use

a portable circular saw for cutting tree branches or logs.

8 Wear proper clothing. Do not wear loose clothing or jewellery, as they can get caught in

moving parts. When working outdoors, wear slip-resistant shoes. Wear a hairnet over long

hair.

9 Use protective gear. Wear safety glasses. Wear a breathing mask during work that creates

dust.

10 Connect the dust extraction equipment. If there are connections to dust extraction and

collection equipment, make sure that they are connected and properly used.

11 Do not use the cable for purposes for which it was not intended. Never use the cable

to pull the plug from the socket. Protect the cable from heat, oil and sharp edges.

12 Secure the work piece. Use clamps or a vice to hold the work piece firmly. They will hold it

more securely than your hand can.

13 Avoid abnormal postures. Make sure to stand securely and always keep your balance.

ENGLISH30

14 Maintain your tools with care. For better and safer work, keep cutting tools sharp and

clean. Follow the instructions for lubrication and changing tools. Regularly inspect the electric

tool’s connection cable, and if it is damaged, have it replaced by an authorized expert.

Regularly check extension cords, and replace them if they are damaged. Keep the handles dry,

clean and free of oil and grease.

15 Pull the plug from the socket. When not using the electric tool, before maintenance or

when changing tools, such as saw blades, drills and cutting bits.

16 Do not leave any tool keys inserted. Before switching on, check to see that keys and

adjustment tools have been removed.

17 Avoid unintentional activation. When plugging the tool in, make sure that the switch is

turned off.

18 Use outdoor extension cords. When outdoors, use only extension cords that are approved

and appropriately marked.

19 Be alert. Pay attention to what you do. Approach your work sensibly. Do not use the electric

tool when you are distracted.

20 Check the electric tool for damage. Before using the electric tool, you must inspect safety

equipment or slightly damaged parts carefully to ensure that they work properly and as

intended. Check to see that the moving parts operate freely and don’t stick, and to make

sure no parts are damaged. All parts must be mounted properly and meet all the conditions

for ensuring trouble-free operation of the electric tool.

Damaged safety equipment and parts must be properly repaired or replaced by a professional

facility, unless otherwise indicated in the user manual. Damaged switches must be replaced

by a customer service facility.

Never use an electric tool whose switch cannot be turned on and off.

21 Caution. Using other insertion tools and accessories may cause injury.

22 Have your tool repaired by an electrical expert. This electric tool meets applicable safety

requirements. Repairs must be made only by an electrical expert using original replacement

parts. Otherwise accidents many occur.

2 Technical data, see booklet „technical data“

ENGLISH 31

3 Equipment function

3.1 Description

The ROWELD P250-630/8-24B Plus Premium CNCs are compact, transportable heating

element butt welding machines with a CNC module for exact control, maintenance and storing

according to DVS guidelines. They also allow log files to be transferred through a USB connection

specially designed for use on construction sites, and particularly in pipe trenches. Of course, the

tools are very well suited for use in the workshop.

The versatility of the ROWELD welding machines allows the operator to securely join 90-630 mm/

5-24” (outer dimensions) PE, PP and PVDF pipes for all plumbing and sanitation applications as

listed below:

I. pipe - pipe

II. pipe - pipe bends

III. pipe - T-joints

IV. pipe - welding neck

The essential machine components are:

basic unit, reduction clamp insets, hydraulic unit with CNC module, trimmer unit, heating plate,

carrying frame.

When joining welding necks always use the flange adapter (optional accessory, must be ordered

separately).

ROWELD P250/8B: When welding pipe bends with a narrow radius of the maximum diameter of

the machine, this bevelled upper clamping tool should be used as an accessory.

ROWELD P500-630/18-24B Plus: To insert and remove the trimmer and the heating plate we

recommend using the electrical hoist (optional accessory, must be ordered separately).

3.1.1 Basic unit (fig. A)

1 Movable clamps 3 Spacer with locking notch

2 Sliding clamps 4 Heating element take-off device

3.1.2 Hydraulic unit (fig. B)

1 Automatic button 12 Timer button

2 Pressure button 13 Socket for cutting unit

3 Pressure release button 14 Quick coupling for pipe collar

4 Adjusting knob 15 Quick coupling for plug

5 Cutting button 16 Heating element connector

6 ON/OFF button 17 Electrical plug

7 Heating button 18 Emergency OFF

8 "Open" machine 19 Touch screen PC

9 Temperature and time display 20 Oil filling port with dipstick

10 Release button 21 USB connection

11 "Close" machine 22 Basic machine plug and socket device

The hydraulic unit allows the operator to operate the welding machine and perform the functions

indicated by the following symbols:

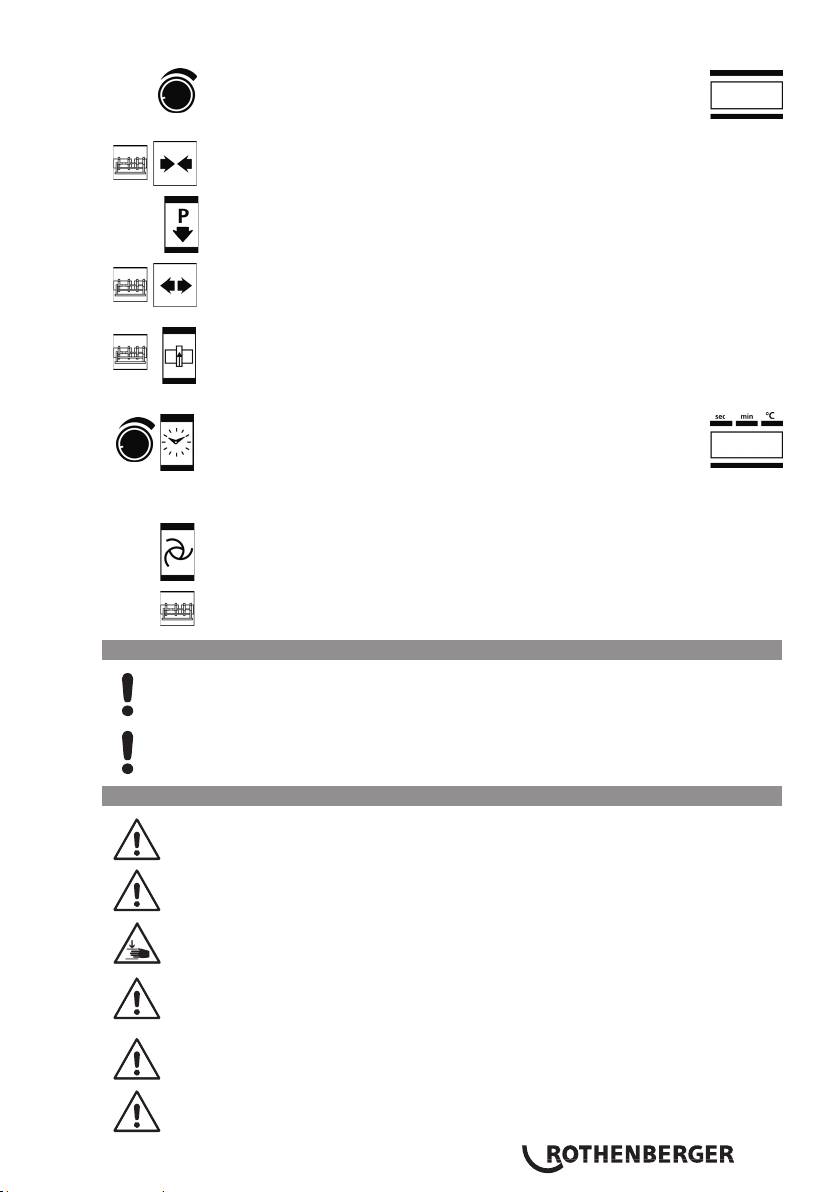

Turning the hydraulic assembly on and off

Press the „Heating“ button to turn the heating element on. Set the desi-

red heating element temperature by pressing the „Heating“ button and

turning the adjustment knob. The value will be shown in the temperature

display, and then the current value is again shown.

ENGLISH32

Use the adjustment knob to set the pressure for cutting, aligning, heating

and joining.The value is shown in the „Pressure“ display. Three seconds

after the settings are made, the current value is shown. Pressing the rotary

knob displays and allows changes to be made to the service parameters

.

To bring the clamping elements together, press the release button and „close“ the

machine.

Pressure release button

To separate the clamping elements, press the release button and „open“ the

machine.

Press the release button and the cutting button to turn on the cutting unit socket.

Pressure is automatically set to 10 bar and can be increased to a maximum of 20 bar

using the adjusting knob. (In special situations, such as on slopes, the pressure can

be set to a maximum of 50 bar by changing P004.)

Activate the timer by pressing it once. By pressing the button and turning

the adjusting knob, the t1 time can be set in seconds. Pressing the button

longer switches over to t4. By pressing the button and turning the adju-

sting knob, the t4 time can be set in minutes. The timer is started manu-

ally by shortly pressing on the timer key if the timer indicator lights up

with t1 or t2.

Pressing the Automatic button allows the set pressure to be monitored and

regulated, if necessary, during warming up (timer t1 active) and the joining process

(timer t4 active).

Release button for actuating the service parameter

3.2 Operating instructions

In accordance with national or EU ordinances and guidelines, e. g. DVS 2212,

Section I, only duly qualified and authorised personnel are allowed to operate the

ROWELD welding machines!

Only trained and authorised welders are allowed to operate the machine!

3.2.1 Putting into operation

Please read through the operating instructions and safety instructions attentively

before you put the butt fusion welding machine into operation!

Do not use the heating element in explosive environments or bring it into contact

with easily flammable materials.

Stay a safe distance away from the machine. Do not stand or reach into the

machine. Keep other people away from the work area.

Before every start-up, check the oil level of the hydraulic unit. The oil level must

be between the min. and max. marking on dipstick in the oil filler cap (20). If

necessary, add HLP 46 hydraulic oil.

Transport and set the hydraulic unit only in a horizontal position. If it is set at an

angle, oil escapes from the vented plugs with the dipstick.

If there is a hazard, press the emergency OFF switch (18). Before each start-up,

make sure that the emergency OFF is not locked!

ENGLISH 33

Connect the two hydraulic hoses to the basic machine using the quick coupling (14,15) on

the hydraulic unit.

Protect the quick couplings from contamination. Replace leaky couplings

immediately!

Connect milling unit mains plug to socket (13), heating element plug to plug and socket

device (16), and basic machine plug to plug and socket device (22).

Connect the electrical plug of the hydraulic unit (17) to the power supply according to the

model plate. If the start screen does not appear, unlock the emergency OFF switch. A signal

tone will sound, and a dot will light up on the display (2).

Upon first use, check the date and time. To do this, press the GO button. (To change, see

point 3.6) . To close the menu, press EXIT.

If you press GO key and no basic machine is connected, the following message appears:

„Attention! No basic machine is detected. Please connect.“

If the error message still appears after connection, then the connection is defect, but there is

the possibility to weld and log in premium mode (see 3.2.4).

During first use, set the language. German is set by default. To change the settings, press and

change using OK in Setting 2.

Use the arrow keys to select the desired language and press OK to confirm. The selected

language will be saved after the first welding process.

It is possible to switch the screen to standby mode. The screen saver becomes active when

the hydraulic unit is shut off with the button (6).

Turn the hydraulic unit on (press button (6)).

After it is switched on, the heating element warms up.

The current temperature is shown on the display (9). The control is active when a dot

lights up on the display. When the set temperature is reached, the two LEDs (current and

target) light up. After another 10 minutes, the heating element is ready to use. Check the

temperature with a temperature measurement device.

ENGLISH34

To adjust the temperature of the heating element, see point 3.5.

Risk of serious injury! The heating plate can reach temperatures of over 300°C

(575°F)! We highly recommend storing the heating plate in the designated

carrying frame immediately after use!

Pressing longer on the button (7) shuts off the heat. The dot on the display (9) goes off.

Pressing again turns the heat back on.

ROWELD P500-630/18-24B Plus hydraulic unit: Check the direction of rotation! The

machines are clamped to turn clockwise at the factory. Open and close the machine with the

hydraulic unit. If there is no movement, use an appropriate tool to switch the phase inverter

on the electrical plug.

Note: Do not turn the hydraulic unit on if the direction of rotation is wrong (this may destroy

it).

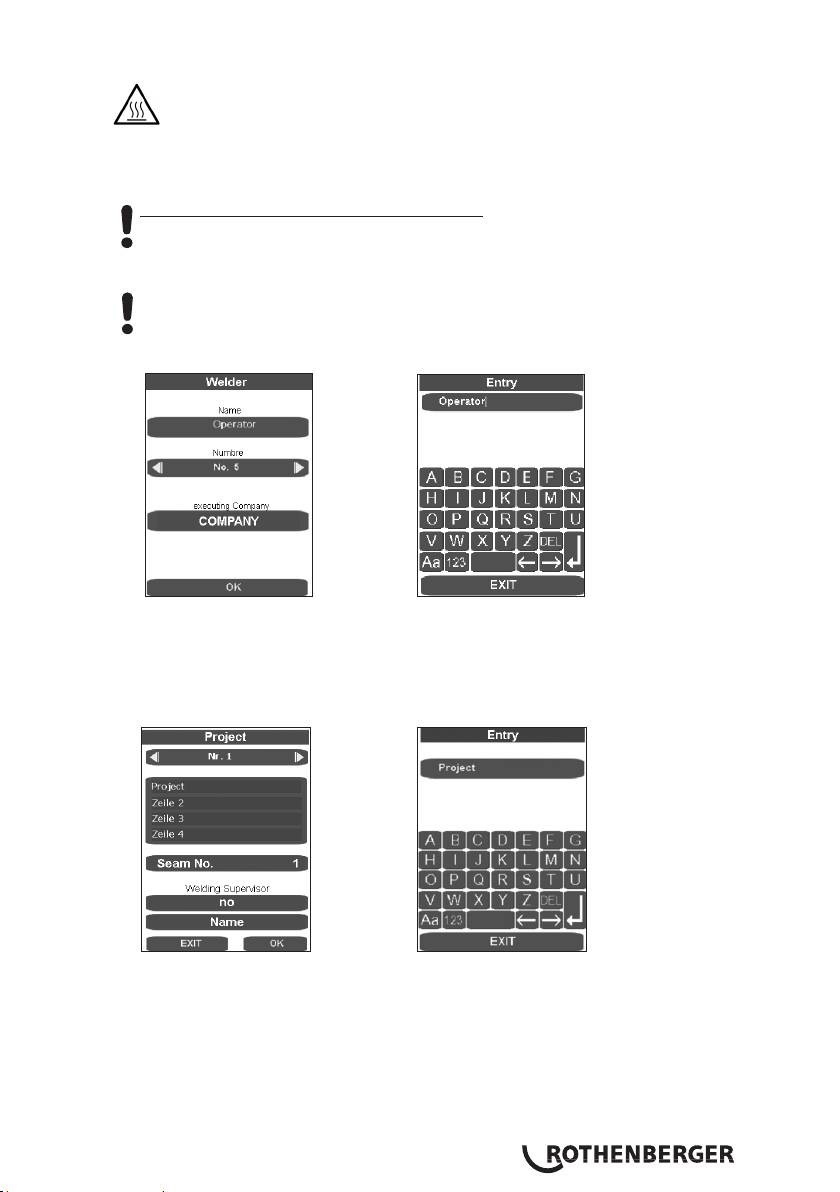

Enter or select the welder name „Operator“.

In the entry form, saved welders can be selected, new welder names can be entered, and

existing welder names can be deleted with DEL and reentered. All entry forms are confirmed

and saved with the ENTER or OK button, and the next program step is called up. The EXIT

button closes the entry form without saving it.

Enter or select a project.

The entry forms can be used to select saved projects or enter new project names. Close and

save using the ENTER key.

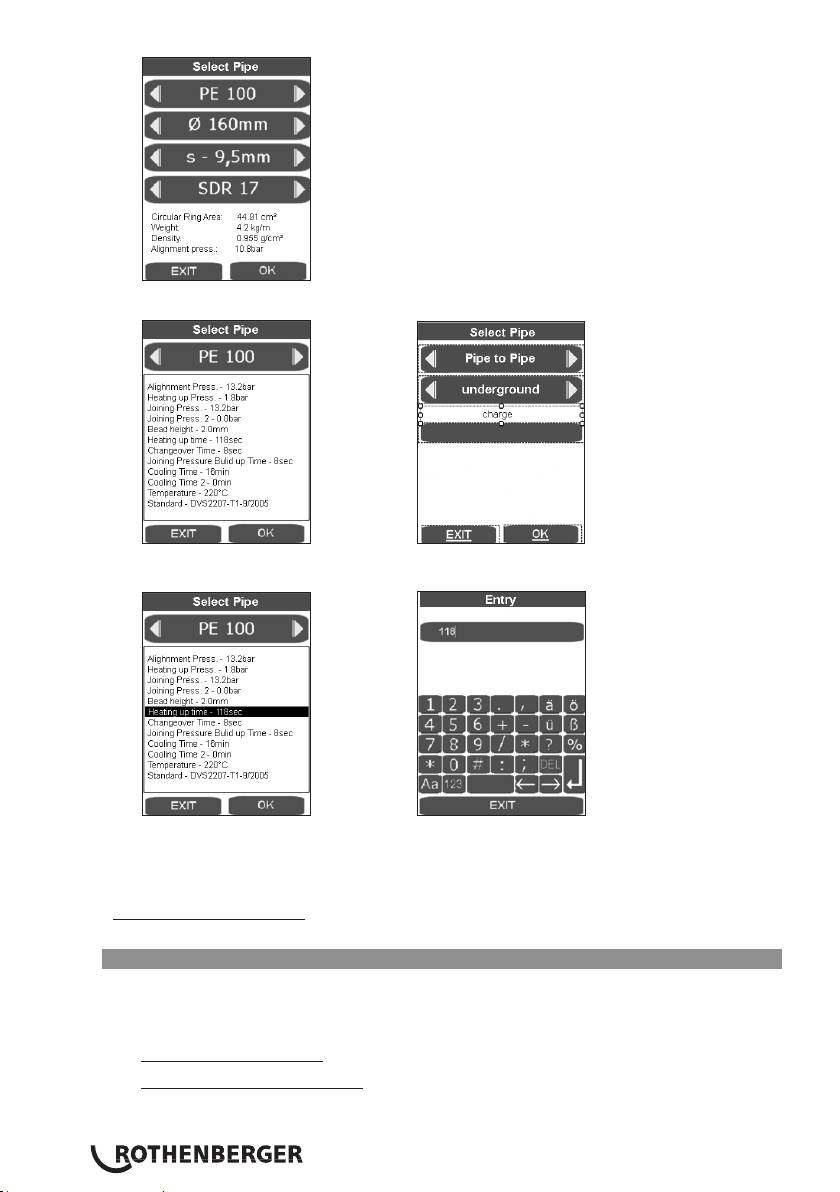

Select a pipe.

ENGLISH 35

Use the arrow keys to select the desired pipe and press OK to confirm.

In this final overview of the pipe parameters, the pipe data are shown according to DVS

guidelines. Press OK to show the window for the welding parts and laying system.

Non-standard modifications can be made by pressing the relevant display field and pressing

ENTER to save. In the Standard point, the description then changes. This can be entered into

the comments field later before printing out the log on the computer. After the pipe data

have been confirmed and saved by pressing OK, the main menu appears.

For P500-630/18-24B Plus: For lifting the milling equipment and the heating element, use lifting

device 53410 (P500/18B) or 53323 (P630/24B/P630/24B Plus), or a suitable tool.

3.2.2 Welding preparations

Pipes smaller than the maximum welding range (diameter) of the machine, mount the

adapter clamping inserts suited for the pipe diameter with the Allen screws found in the

accessories kit.

ROWELD P250-355/8-12B: consisting of six wide-surface shells and two small-surface shells

ROWELD P500-630/18-24B Plus: consisting of six wide-surface shells and two small-surface

shells (for diameters up to 450 mm) or 8 wide-surface shells (for

diameters >500 mm).

ENGLISH36

In so doing, please observe that the small-surface shells are mounted to the two lower

external main clamps. These are used in the left basic clamping element below and above

only for pipe to pipe bend connections.

Insert the plastic pipe or fitting in the clamping device (use dolly with longer pipe < 2,5m

sections) and tighten brass nut on the upper clamps. Adjust brass nuts (tighten or loosen) to

compensate for any ovalness.

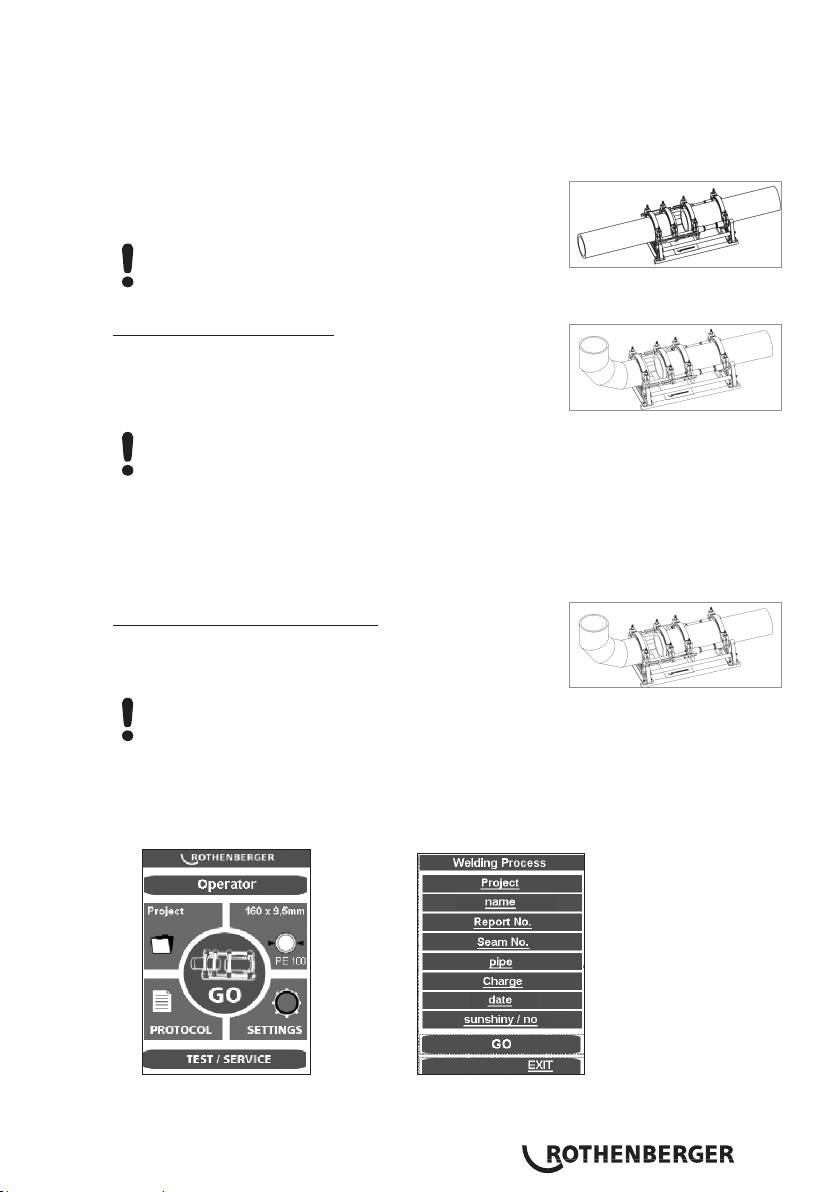

For pipe-to-pipe connections, the two spacers must be

engaged in both left clamping elements (standard

configuration at delivery).

Attention: Under no circumstances should the spacers be

installed diagonally offset!

The pipes are each held by two clamping elements.

Pipe / Fitting P250-355/8-12B:

For pipe-to-fitting connections, the two spacers must be

engaged in both middle clamping elements, and the heating

element take-off device is suspended into the left clamping

elements.

Attention: Under no circumstances should the spacers be installed diagonally offset!

The pipe is inserted into three clamping elements, and the fitting is held by one clamping

element. Thus, the movable clamping element can be shifted on the rod as space

requirements demand during clamping.

When some fittings are being processed in certain positions, such as horizontal bends or

welding necks, it is necessary to remove the heating element take-off device.

Pipe / Fitting P500-630/18-24B Plus:

For pipe-to-fitting connections, the spacers must be swivelled

to the other side and engaged in the middle clamping

elements.

Attention: Under no circumstances should the spacers be installed diagonally offset!

The pipe is inserted into three clamping elements, and the fitting is held by one clamping

element. Thus, the movable clamping element can be shifted on the rod as space

requirements demand during clamping.

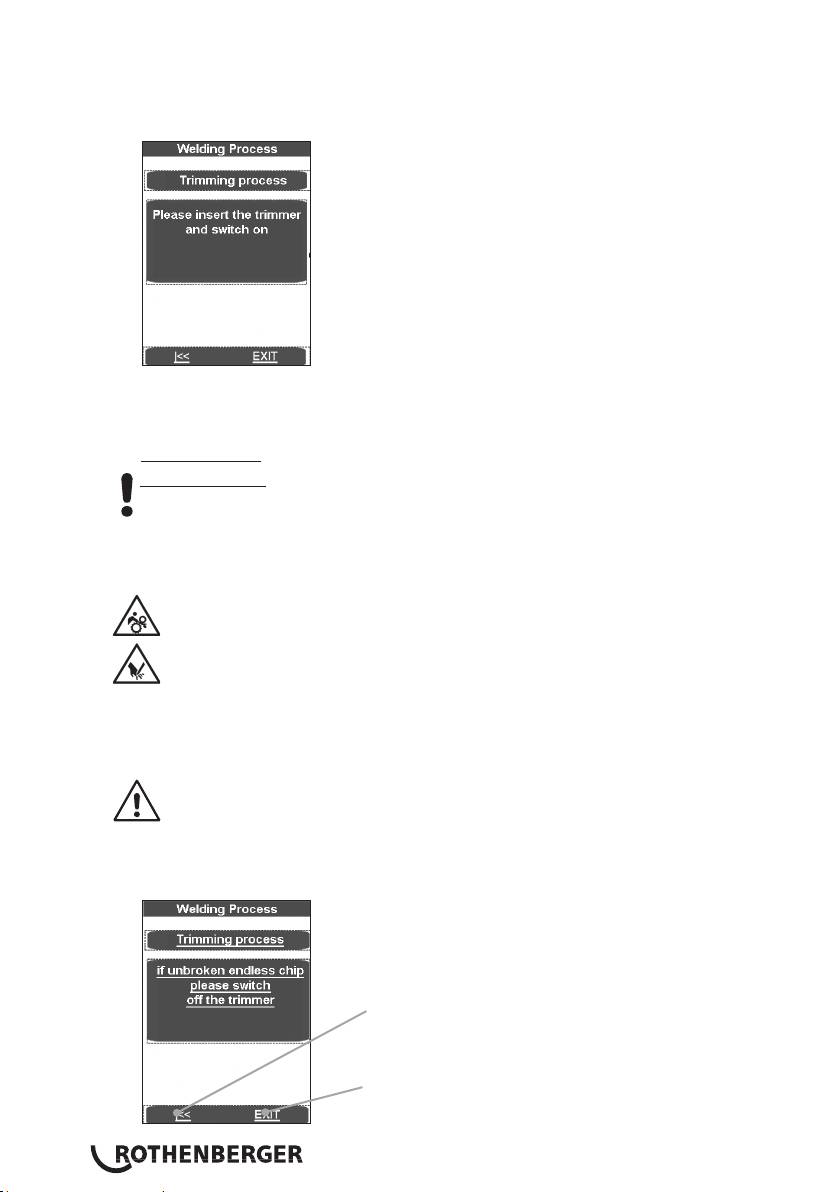

Start the welding process with GO.

In this final overview, the last changes can be made by clicking on the relevant subpoint and

confirming with GO.

ENGLISH 37

In CNC mode, control is executed by the touch PC. All functions outside the touch PC, except

for the power key (6), are blocked.

The welding process can be cancelled by the power key. The key lock is then raised and the

relevant message appears in the display.

Pressing the arrow key causes the machine to start up; pressing EXIT causes the programme

to spring into the main menu without saving.

Place the electrical cutting unit between the two work pieces to be welded.

P250-355/8-12B: Switch on the miller motor and lock the switch in place.

P500B-630B Plus: Verify the direction of rotation! The machines were polarised to

turn clockwise before leaving our factory!

Switch on the milling unit by pressing the text field. The cutting disks must run in the cutting

direction. If they don‘t, use an appropriate tool to switch the phase inverter on the electrical

plug.

Risk of serious injury! During operation trimmer unit, stay a safe distance away

from the machine, and do not reach into the rotating knife. Use trimmer in

working position only and return it into the designated carrying frame

immediately after use. Ensure that the safety switch functions properly at all

times to avoid any accidental starting of the trimmer away from the basic

machine.

Clamping elements move together automatically. The cutting pressure can be increased with

the rotary knob (4). Standard cutting pressure is up to 20 bar, but it can be raised to 50 bar,

see point 3.5.

An excessively high milling pressure can lead to overheating and damage to the

miller drive. When the milling drive is overloaded or at rest, raise the machine

and reduce the pressure (s. 3.5).

After the shavings with a chip thickness of < = 0.2mm are discharged continuously from the

milling cutter, press on text field. Milling unit is switched off and the clamping elements start

up.

The arrow keys take the program back to „Please

insert the trimmer...“

EXIT takes the program to the main menu without

saving.

ENGLISH38