Rothenberger ROWELD P250-630 B Plus Premium CNC – страница 7

Инструкция к Rothenberger ROWELD P250-630 B Plus Premium CNC

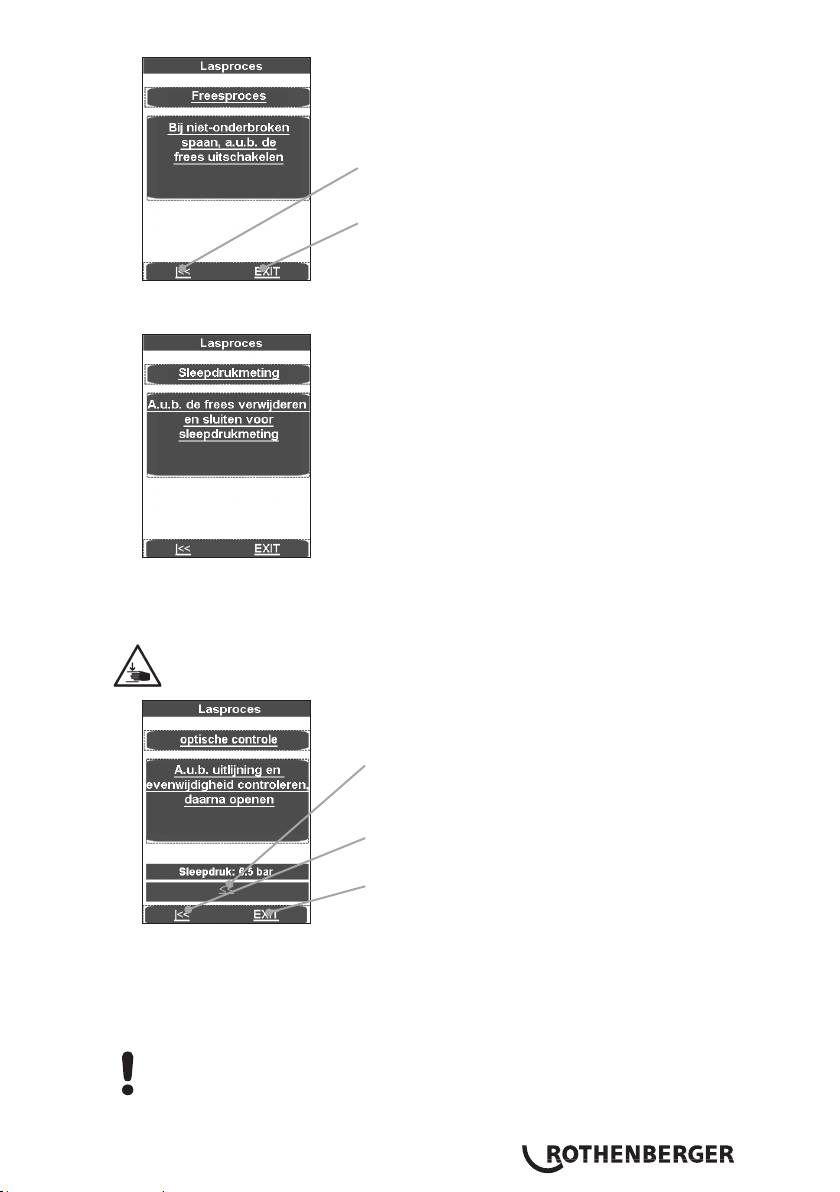

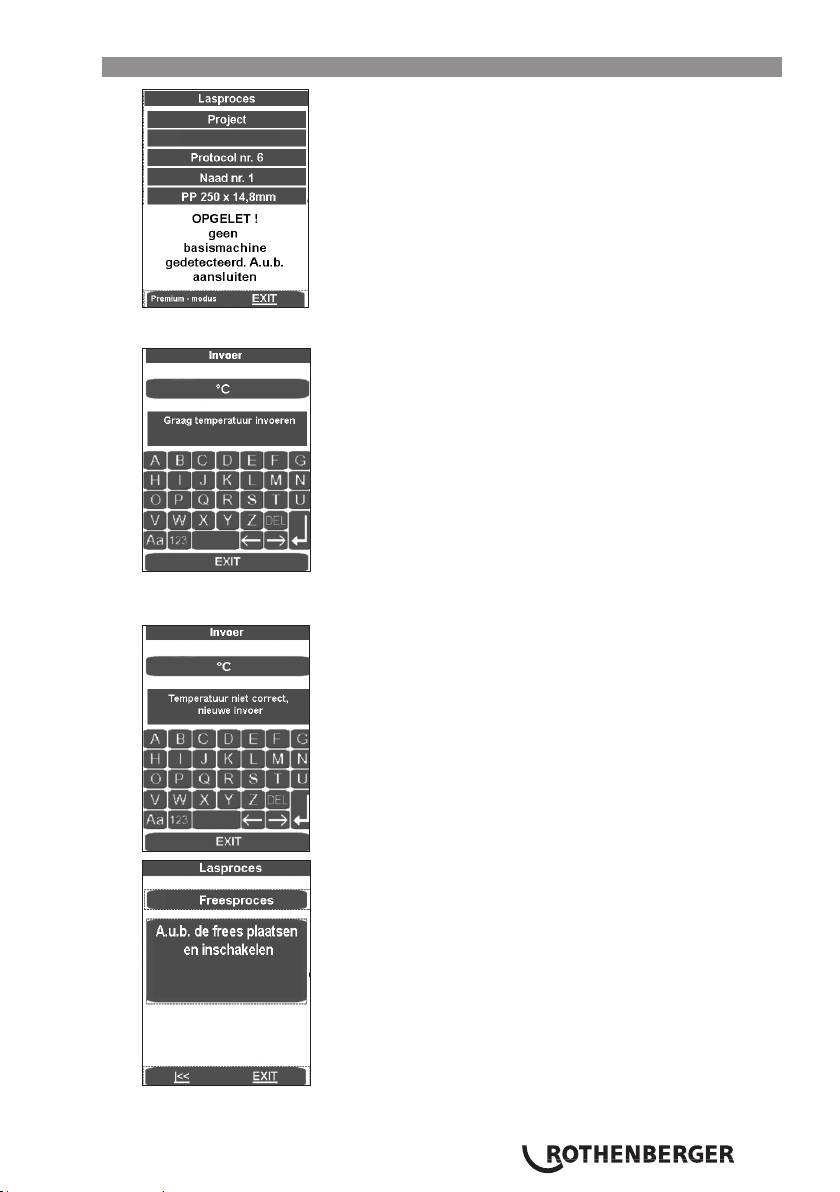

Met de pijltoetsen springt het programma terug

"A.u.b. de frees plaatsen..."

Met EXIT springt het programma zonder opslaan naar

het hoofdmenu.

Wachten tot de schaafschijven stilstaan. Freesinrichting uit de basismachine halen en in de

instelkast plaatsen.

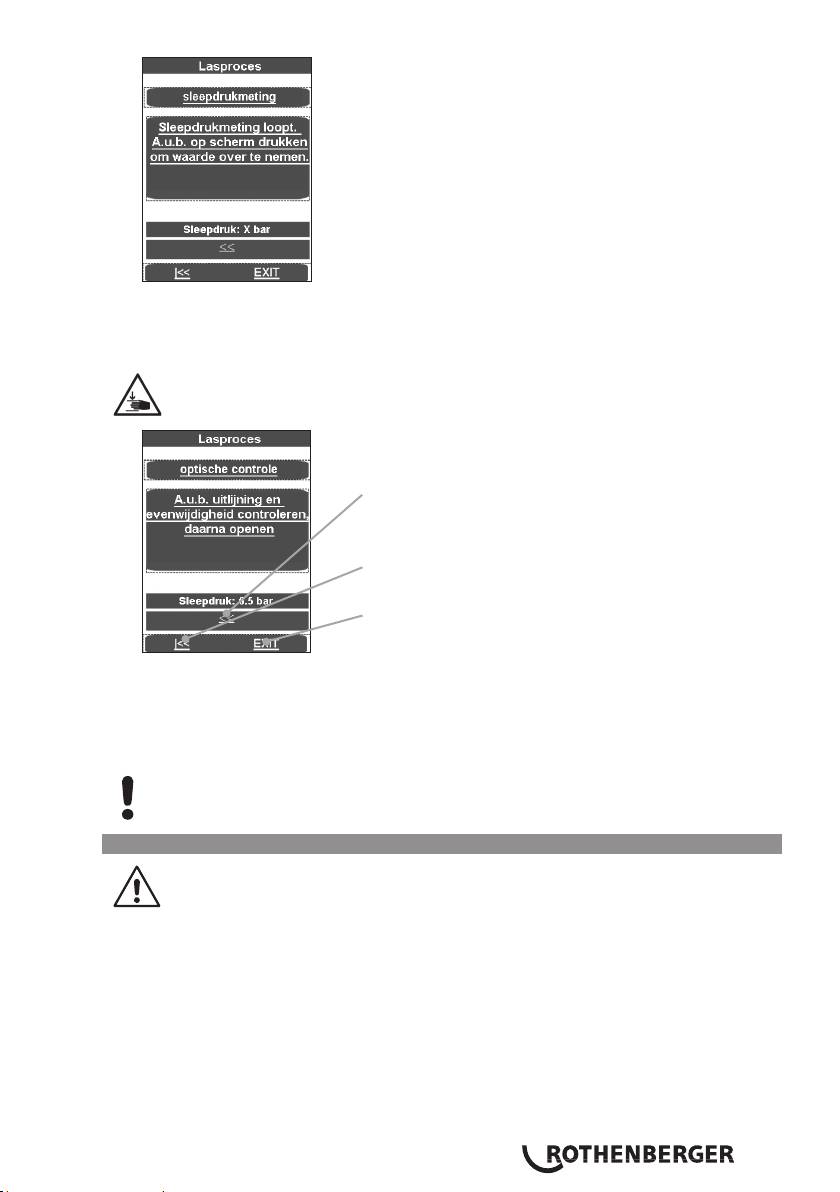

Druk op het tekstveld, de werkstukken bewegen naar elkaar toe en de sleepdruk wordt

gemeten.

De gemeten sleepdruk wordt automatisch opgeteld bij de compensatie-, doorwarm- en

voegdruk.

Houd een veilige afstand tot de machine aan, niets in de machine steken en niet

in de machine reiken. Houd andere mensen verwijderd van het werkgebied.

Met de pijltoetsen springt het programma terug naar

"Sleepdrukmeting".

Met de pijltoetsen springt het programma terug

"A.u.b. de frees plaatsen..."

Met EXIT springt het programma zonder opslaan naar

het hoofdmenu.

Controleer, of de buizen stevig in de spanelementen zitten, of de lasvlakken effen, parallel en

axiaal in lijn liggen.

Is dit niet het geval, dan moet de freesbewerking worden herhaald. De axiale afwijking tussen

de uiteinden van de werkstukken mag (volgens DVS) niet groter dan 10 % van de wanddikte

en de max. spleet tussen de eindvlakken niet groter dan 0,5 mm zijn. Met een rein werktuig

(bijv. penseel) de eventueel aanwezige schaafkrullen uit de pijp verwijderen.

Let op! De gefreesde, voor de lasbewerking voorbereide oppervlakken mogen niet met de

handen worden aangeraakt en moeten volkomen vrij zijn van verontreinigingen!

NEDERLANDS 119

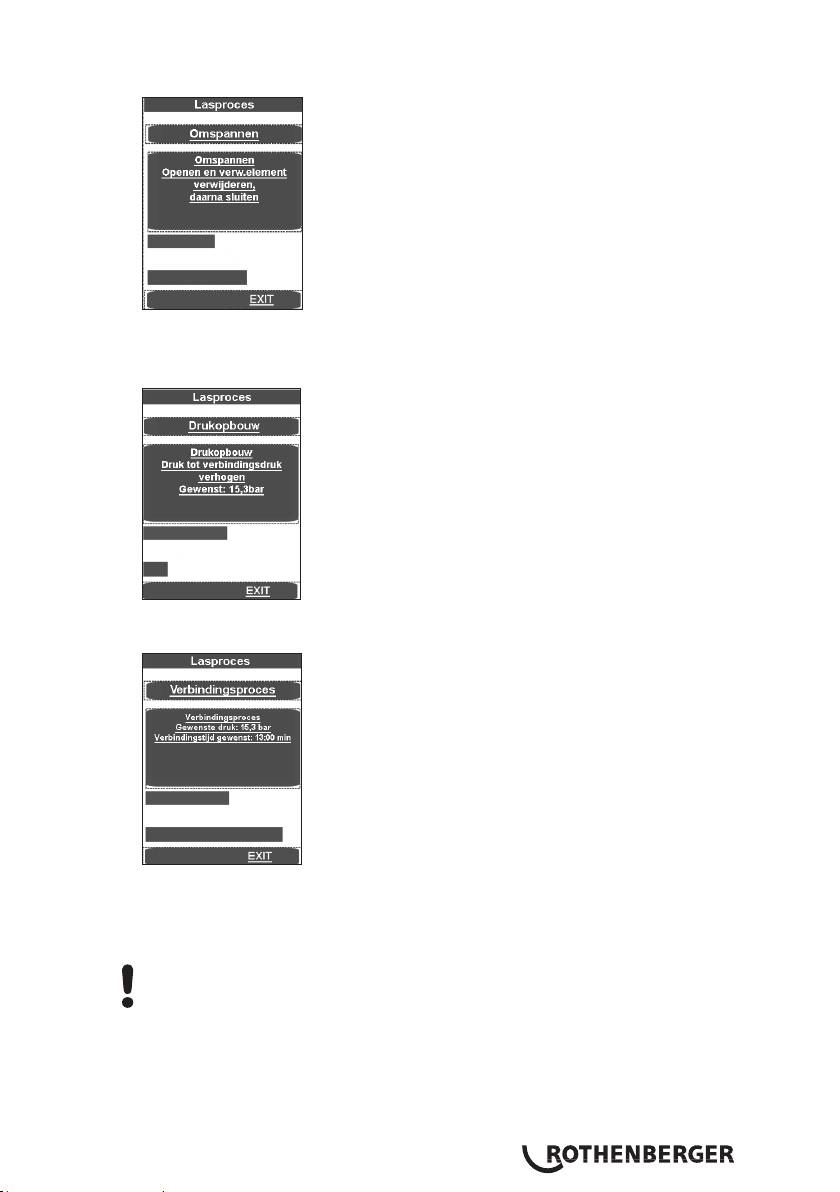

3.2.3 Lasbewerking

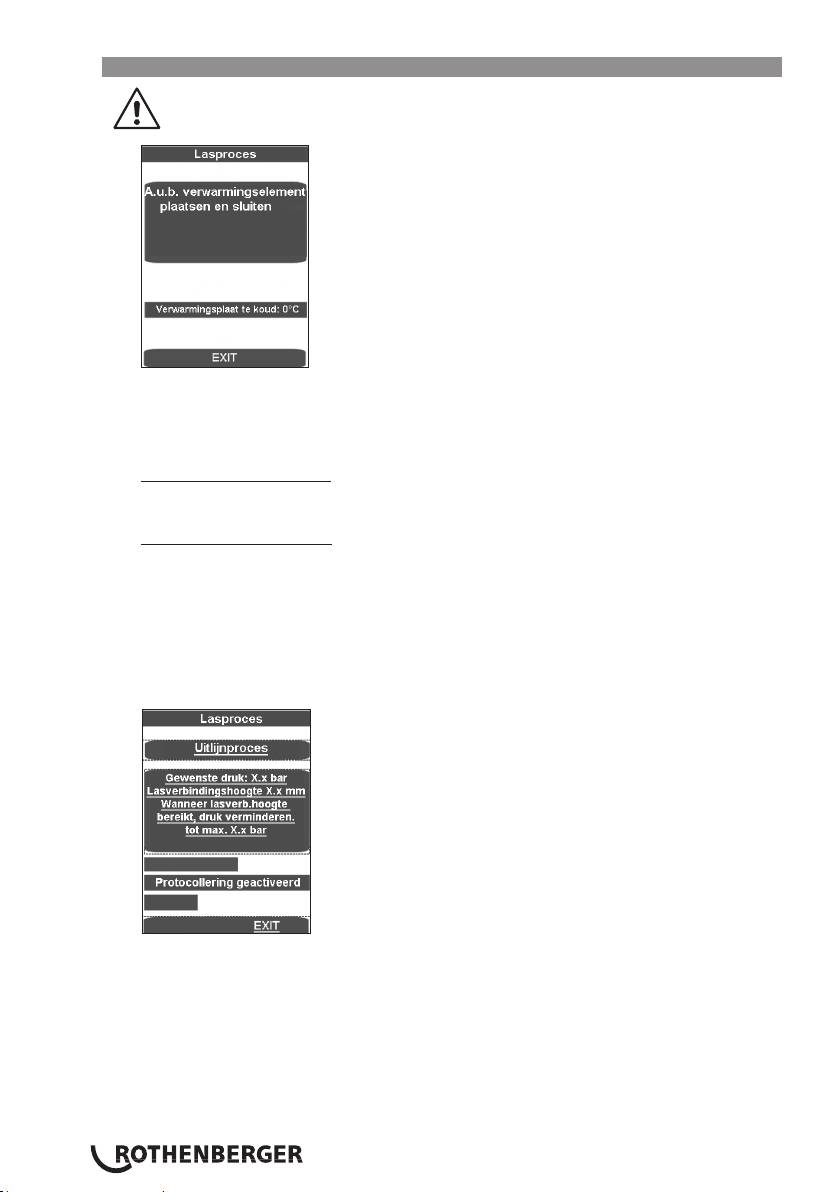

Waarschuwing, knelgevaar! Bij het samenbrengen van de spanwerktuigen en

pijpen moet absoluut een veilige afstand tot de machine worden gehouden.

Nooit in de machine gaan staan!

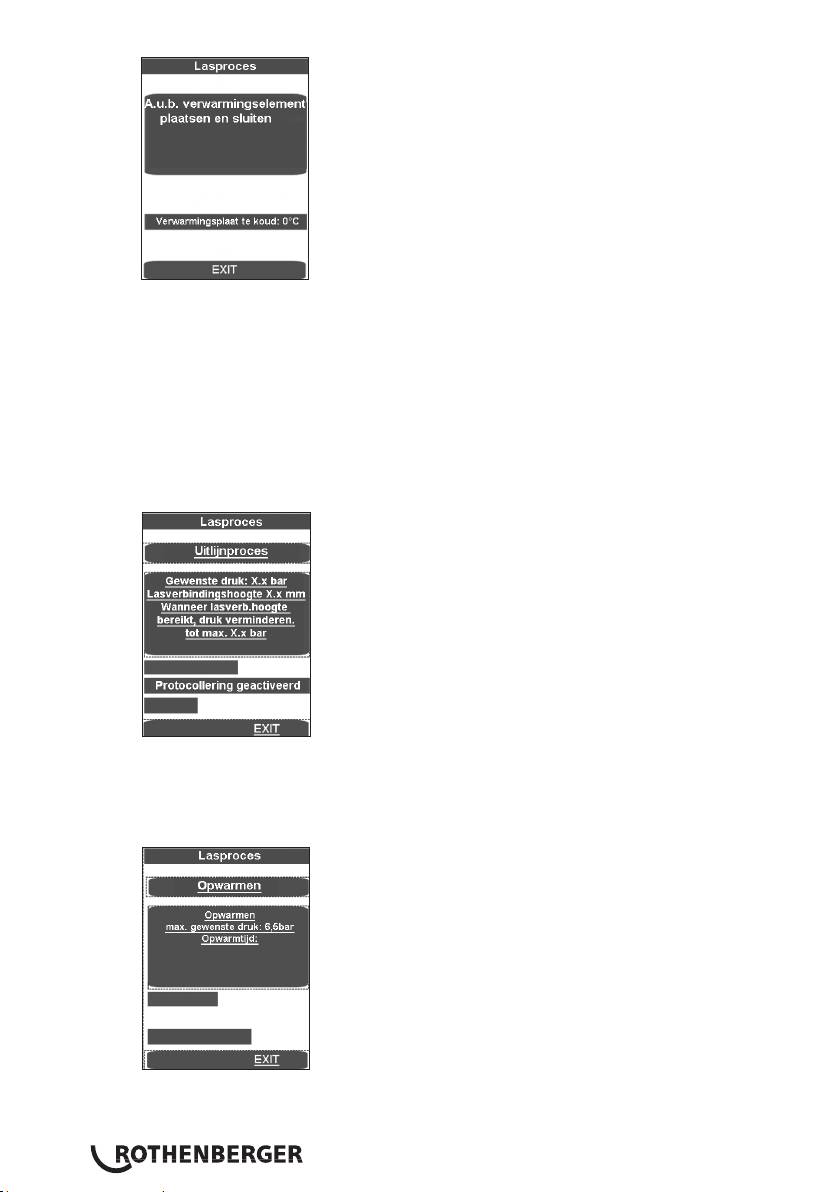

Op het scherm wordt de temperatuur van de verwarmingsplaat weergegeven.

De indicatiebalk kleurt als de temperatuur te laag is blauw, als deze te hoog is rood en groen

als deze binnen het instelbereik ligt.

De machine kan uitsluitend in het groene streefgebied worden gesloten.

Verwarmingselement SA: Het verwarmingselement tussen de beide werkstukken in de

basismachine plaatsen en erop letten dat de steunen van de verwarmingsplaat in de groeven

van de aftrekinrichting zitten.

Verwarmingselement VA: Plaats het verwarmingselement op de twee opnames in de

basismachine en draai de verwarmingsplaat tussen de buizen.

Sluit de machine door op het tekstveld te drukken, de aanpassingsdruk wordt automatisch

ingesteld en aangehouden.

Nu worden alle lasparameters opgeslagen en de rapportage geactiveerd.

Wanneer het lasproces met EXIT wordt afgebroken, verschijnt de melding ‚Afgebroken

door gebruiker‘, de druk wordt weggenomen en de lasparameters worden opgeslagen. De

melding met OK bevestigen, het programma gaat naar het hoofdmenu.

De bovenste indicatiebalk geeft aan of de druk binnen het juiste bereik ligt (groen) of binnen

het toegestane tolerantiebereik (geel) of buiten (rood) het tolerantiebereik. De werkelijke druk

wordt op de display (2) weergegeven.

Zodra de vereiste lasverbindingshoogte gelijkmatig aan de volledige omtrek van de beide

buizen is bereikt, wordt de druk automatisch verminderd en start het opwarmproces.

NEDERLANDS120

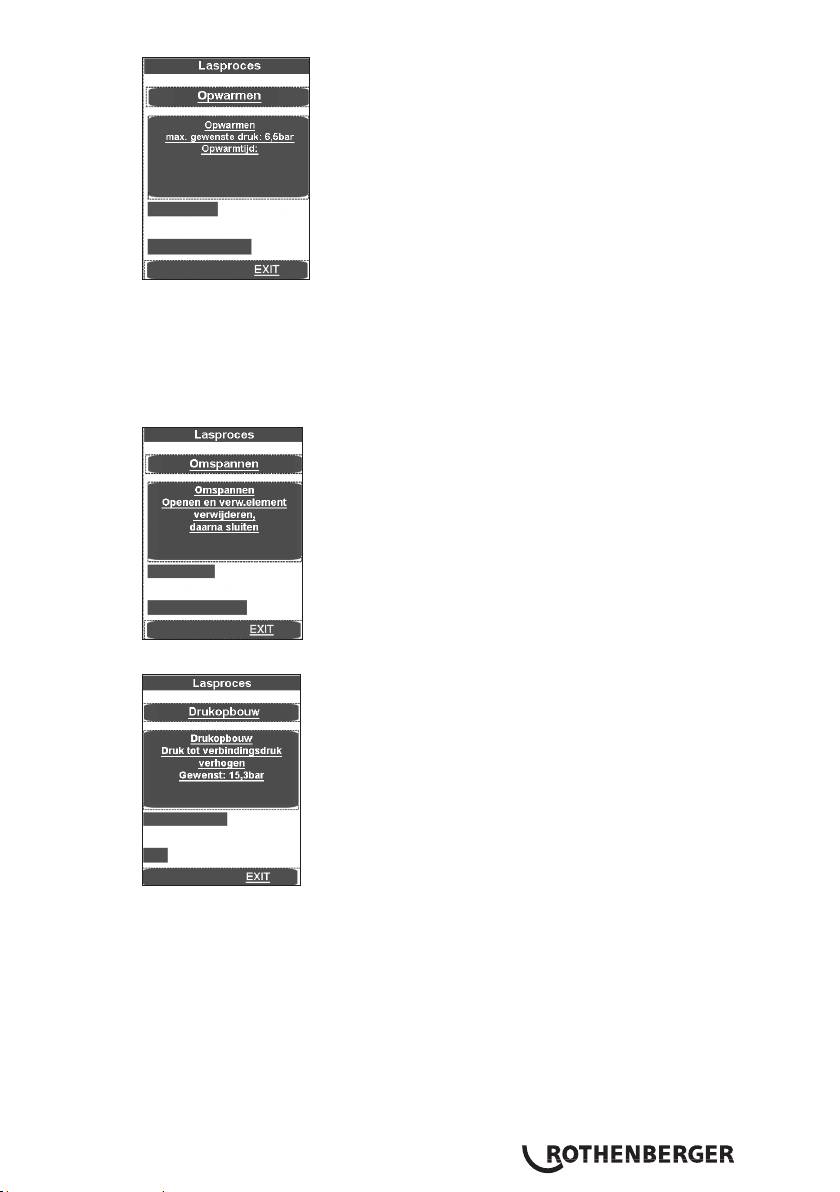

De druk zo instellen, dat een gelijkmatige vrijwel drukloos contact van de werkstukuiteinden

bij het verwarmingselement gewaarborgd is.

Kort voor het einde van de opwarmtijd klinkt een signaal.

Na afloop van de opwarmtijd bewegen de werkstukken automatisch uit elkaar, het

verwarmingselement SA moet worden verwijderd, resp. het verwarmingselement VA wordt

automatisch naar buiten gedraaid en de werkstukuiteinden worden samengebracht.

De druk wordt lineair verhoogd naar de betreffende voegdruk.

Bij het bereiken van de voegdruk springt het programma automatisch naar het voegproces en

start timer t 4.

NEDERLANDS 121

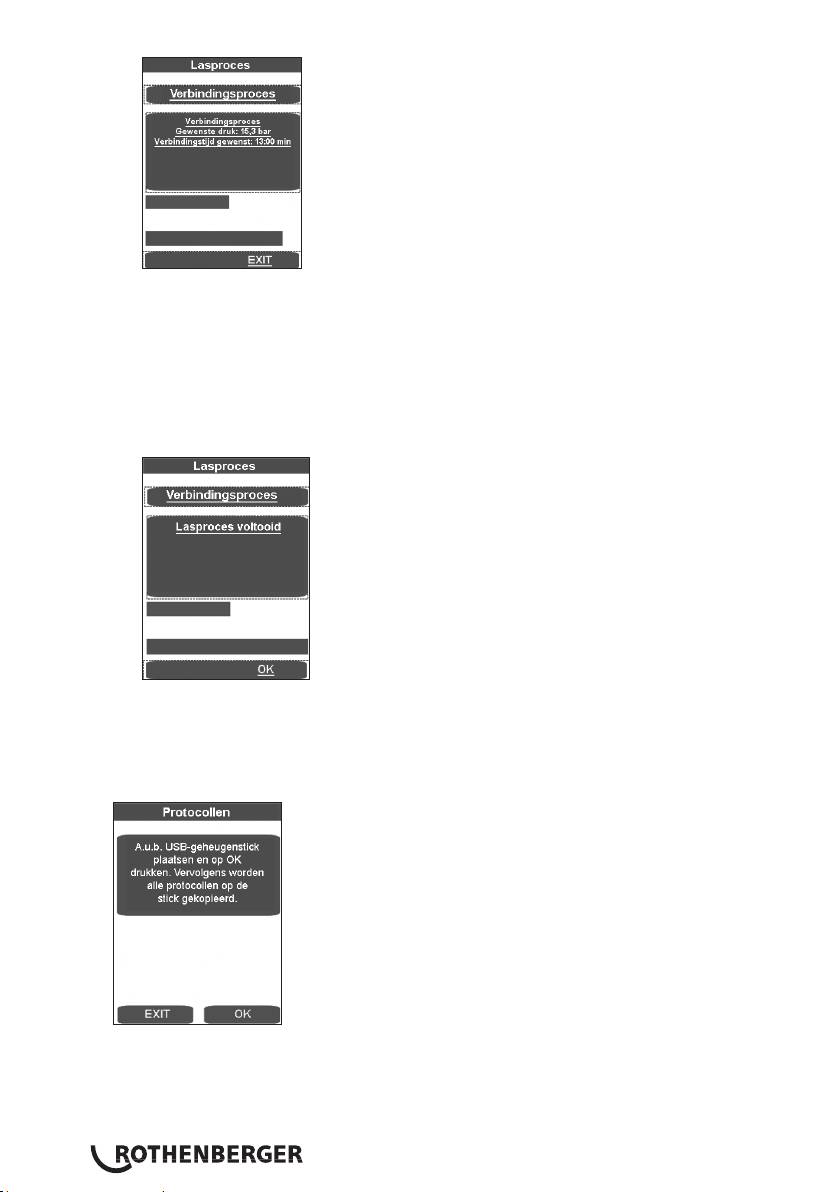

De bovenste indicatiebalk geeft aan of de druk binnen het juiste bereik ligt (groen) of binnen

het toegestane tolerantiebereik (geel) of buiten (rood) het tolerantiebereik. De onderste toont

het tijdsverloop. De werkelijke druk wordt op de display (2) en de resterende voegtijd t4 op

de display (9) weergegeven.

De druk wordt automatisch gemonitord en bijgeregeld. Bij overmatig vaak napompen (hoog

drukverlies) het hydraulisch systeem laten controleren.

Verwarmingselement terugplaatsen in de instelkast.

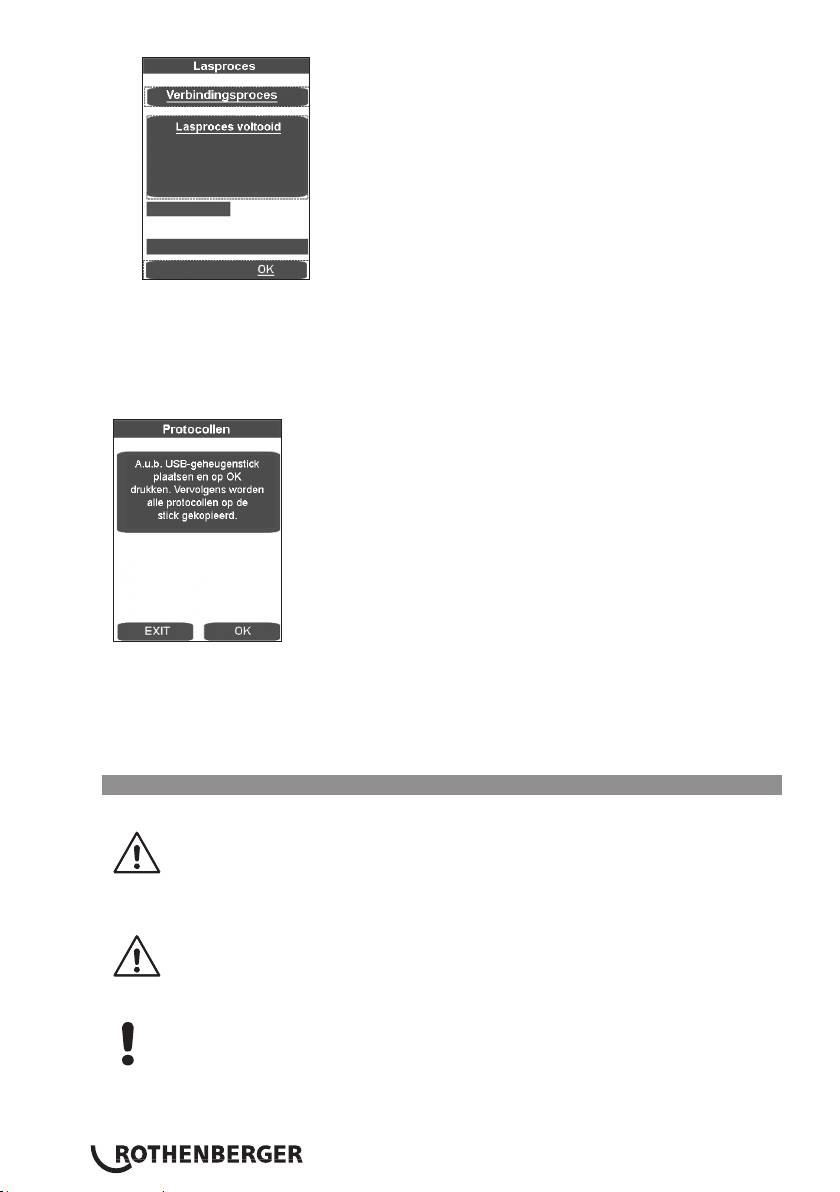

Nadat de afkoeltijd is verstreken wordt het lasproces beëindigd en opgeslagen, is er een

signaal te horen en wordt de druk automatisch verminderd.

Het lasmenu met OK verlaten.

Met toets (3) de druk compleet wegnemen.

De gelaste werkstukken losmaken en verwijderen.

Basismachine openen. De machine is gereed voor de volgende lascyclus.

Overdracht van de rapportages:

Bij het menupunt Rapportages kunnen deze na het aansluiten van een USB-stick worden

opgeslagen met OK. Het scherm sluit daarna automatisch.

Dit logbestand kan met de ROTHENBERGER Dataline 2 software en een computer worden

bewerkt.

De volledige lasparameters vindt men in de bijgevoegde lastabellen.

NEDERLANDS122

3.2.4 Lassen in de Premium-modus

Druk op de Premium-modus toets.

Temperatuur invoeren en bevestigen met de enter-toets. Wordt de temperatuur niet correct

ingevoerd, verschijnt:

Met de pijltoetsen start de machine op, met EXIT springt het programma zonder opslaan

terug naar het hoofdmenu.

NEDERLANDS 123

De elektrische freesinrichting tussen de lassen werkstukken plaatsen.

P250-355/8-12B: Freesmotor inschakelen en schakelaar vergrendelen.

P500-630/18-24B Plus: Draairichtingen controleren! Af fabriek zijn de machines

rechtsdraaiend aangesloten.

Freesinrichting inschakelen, toetsen (10) en (5) op het hydraulisch aggregaat indrukken. De

schaafschijven moeten in snijrichting draaien, anders de fasewisselaar in de netstekker met

een geschikt gereedschap omschakelen.

Waarschuwing, verbrandingsgevaar! Houd tijdens het gebruik een veilige afstand

tot de machine aan en grijp niet in de roterende messen. De frees alleen in

gemonteerde toestand (werkpositie) bedienen en aansluitend in de daartoe

voorziene opbergkast terugzetten. De functionaliteit van de veiligheidsschakelaar

in de freesinrichting moet te allen tijde gegarandeerd zijn, om een onbedoeld

starten van de machine te voorkomen.

Spanelementen sluiten (toets 10 + 11 indrukken). De freesdruk met de draaiknop (4)

instellen. Standaard tot 20 bar mogelijk, de freesdruk kan tot maximaal 40 bar worden

verhoogd, zie punt 3.5.

Een te hoge freesdruk kan tot oververhitting en beschadiging van de

freesaandrijving leiden. Bij overbelasting resp. stilstand van de freesinrichting de

machine neerzetten en de druk verminderen (z. pt. 3.5).

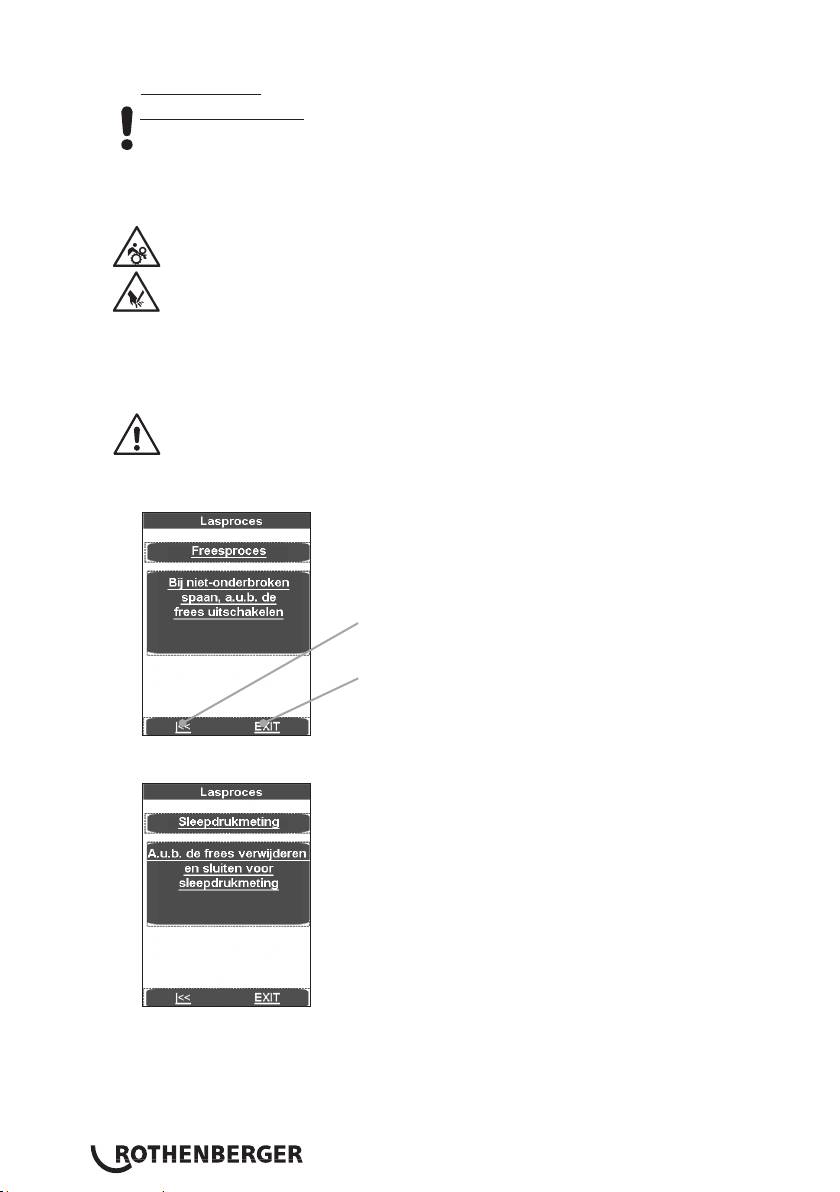

Nadat de schaafspaan met een spaandikte van < = 0,2 mm ononderbroken uit de frees komt

toets frezen (5) indrukken, de spanelementen openen (toets10 + 8 indrukken).

Met de pijltoetsen springt het programma terug

"A.u.b. de frees plaatsen..."

Met EXIT springt het programma zonder opslaan naar

het hoofdmenu.

Wachten tot de schaafschijven stilstaan. Freesinrichting uit de basismachine halen en in de

instelkast plaatsen.

Werkstukken met een lichte druk samenvoegen (toets 10 en 11 indrukken) en sleepdruk met

draaiknop (4) instellen.

NEDERLANDS124

Beweegt de machine met een lage snelheid, op het beeldscherm drukken. De gemeten

sleepdruk wordt automatisch opgeteld bij de compensatie-, doorwarm- en voegdruk.

Spanelementen sluiten, de druk voor de betreffende buis instellen en controleren of de

werkstukken vastzitten in de spangereedschappen.

Houd een veilige afstand tot de machine aan, niets in de machine steken en niet

in de machine reiken. Houd andere mensen verwijderd van het werkgebied.

Met de pijltoetsen springt het programma terug naar

"Sleepdrukmeting".

Met de pijltoetsen springt het programma terug

"A.u.b. de frees plaatsen..."

Met EXIT springt het programma zonder opslaan naar

het hoofdmenu.

Testen of de lasoppervlakken vlak, parallel en centrifugaal lopen.

Is dit niet het geval, dan moet de freesbewerking worden herhaald. De axiale afwijking tussen

de uiteinden van de werkstukken mag (volgens DVS) niet groter dan 10 % van de wanddikte

en de max. spleet tussen de eindvlakken niet groter dan 0,5 mm zijn. Met een rein werktuig

(bijv. penseel) de eventueel aanwezige schaafkrullen uit de pijp verwijderen.

Let op! De gefreesde, voor de lasbewerking voorbereide oppervlakken mogen niet met de

handen worden aangeraakt en moeten volkomen vrij zijn van verontreinigingen!

3.2.4.1 Lasproces Premium-modus

Waarschuwing, knelgevaar! Bij het samenbrengen van de spanwerktuigen en

pijpen moet absoluut een veilige afstand tot de machine worden gehouden.

Nooit in de machine gaan staan!

NEDERLANDS 125

Op het scherm wordt de temperatuur van de verwarmingsplaat weergegeven.

De indicatiebalk kleurt als de temperatuur te laag is blauw, als deze te hoog is rood en groen

als deze binnen het instelbereik ligt.

Het verwarmingselement tussen de beide werkstukken in de basismachine plaatsen en erop

letten dat de steunen van de verwarmingsplaat in de groeven van de aftrekinrichting zitten.

Machine sluiten, de compensatiedruk wordt automatisch ingesteld en de druk wordt

vastgehouden.

Nu worden alle lasparameters opgeslagen en de rapportage geactiveerd.

Wanneer het lasproces met EXIT wordt afgebroken, verschijnt de melding ‚Afgebroken

door gebruiker‘, de druk wordt weggenomen en de lasparameters worden opgeslagen. De

melding met OK bevestigen, het programma gaat naar het hoofdmenu.

De bovenste indicatiebalk geeft aan of de druk binnen het juiste bereik ligt (groen) of binnen

het toegestane tolerantiebereik (geel) of buiten (rood) het tolerantiebereik. De werkelijke druk

wordt op de display (2) weergegeven.

Zodra de gewenste kraag gelijkmatig over de gehele omvang van de beide buizen is bereikt,

de druk met toets automaat (1) ontlasten. De opwarmtijd t1 gaat lopen.

De druk zo instellen, dat een gelijkmatige vrijwel drukloos contact van de werkstukuiteinden

bij het verwarmingselement gewaarborgd is.

Kort voor het einde van de opwarmtijd klinkt een signaal.

NEDERLANDS126

Na verstrijken van de opwarmtijd de werkstukken weer uit elkaar bewegen, het

verwarmingselement verwijderen en de werkstukuiteinde samenvoegen.

Kort voor het contact van de werkstukuiteinden (ca. 1cm) het samenbrengen stoppen door

de toetsen los te laten en meteen weer in te drukken. De druk wordt lineair verhoogd naar de

betreffende voegdruk.

Bij het bereiken van de voegdruk springt het programma automatisch naar het voegproces en

start timer t 4.

De bovenste indicatiebalk geeft aan of de druk binnen het juiste bereik ligt (groen) of binnen

het toegestane tolerantiebereik (geel) of buiten (rood) het tolerantiebereik. De onderste toont

het tijdsverloop. De werkelijke druk wordt op de display (2) en de resterende voegtijd t4 op

de display (9) weergegeven.

Let op!: Toetsen Vrijgave (10) en Machine sluiten (11) ingedrukt houden, tot de voegdruk is

bereikt, daarna schakelt de hydrauliek uit en kunnen de toetsen worden losgelaten.

De druk wordt bewaakt en automatisch bijgeregeld. Bij overmatig vaak napompen (hoog

drukverlies) het hydraulisch systeem laten controleren.

Verwarmingselement terugplaatsen in de instelkast.

Nadat de afkoeltijd is verstreken wordt het lasproces beëindigd en opgeslagen, is er een

signaal te horen en wordt de druk automatisch verminderd.

NEDERLANDS 127

Het lasmenu met OK verlaten.

Met toets (3) de druk compleet wegnemen.

De gelaste werkstukken losmaken en verwijderen.

Basismachine openen. De machine is gereed voor de volgende lascyclus.

Overdracht van de rapportages:

Bij het menupunt Rapportages kunnen deze na het aansluiten van een USB-stick worden

opgeslagen met OK. Het scherm sluit daarna automatisch.

Dit logbestand kan met de ROTHENBERGER Dataline 2 software en een computer worden

bewerkt.

De volledige lasparameters vindt men in de bijgevoegde lastabellen.

3.2.5 Buitenbedrijfstelling

Hydraulisch aggregaat met toets (6) uitschakelen.

Verwarmingselement laten afkoelen resp. zodanig opbergen dat er geen in de

nabijheid aanwezige stoffen in brand kunnen vliegen!

De netstekkers van freesinrichting, verwarmingselement en hydraulisch aggregaat uit de

stopcontacten trekken en de snoeren opwikkelen.

Hydraulisch aggregaat alleen in loodrechte positie vervoeren en neerzetten, bij

een schuine stand loopt er olie uit de be- en ontluchtingsopeningen met peilstok!

De hydraulische slangen loskoppelen en opwikkelen.

Let op! De koppelingen tegen vuil beschermen!

NEDERLANDS128

3.3 Algemene vereisten

Daar weers- en omgevingsinvloeden de lasbewerking wezenlijk beïnvloeden, moeten de

betreffende bepalingen in de DVS-richtlijn 2207 deel 1, 11 en 15 worden nageleefd. Buiten het

grondgebied van de Bondsrepubliek Duitsland gelden de betreffende nationale richtlijnen.

(Er moet permanent en zorgvuldig op de laswerkzaamheden worden toegezien!)

3.4 Belangrijke instructies bij de lasparameters

Voor alle vereiste lasparameters, zoals temperatuur, druk en tijd, wordt verwezen naar de DVS-

richtlijn 2207 deel 1, 11 en 15. Buiten het grondgebied van de Bondsrepubliek Duitsland gelden

de betreffende nationale richtlijnen.

Referentie: DVS Media GmbH, Aachener Str. 172, 40223 Düsseldorf

Postfach 10 19 65, 40010 Düsseldorf, Tel.: +49 (0) 211 / 15 91 – 0

Email: media@dvs-hg.de internet: www.dvs-media.info

Per geval moeten de materiaalspecifieke bewerkingsparameters van de buizenfabrikant

onvoorwaardelijk worden aangehouden!

De in de bijgevoegde lastabellen genoemde lasparameters zijn richtwaarden waarvoor de firma

ROTHENBERGER geen garantie verleent!

De in de lastabellen vermelde waarden voor de aanpas- en samenvoegdruk werden volgens de

volgende formule berekend:

lasoppervlak A [mm²] x lasfactor SF [N/mm²]

druk P [bar] =

cilinderoppervlak Az [cm²] x 10

Lasfactor (SF): PE = 0,15 N/mm², PP = 0,10 N/mm², PVDF = 0,10 N/mm²

(De totale cilinderoppervlakte van de ROWELD P 250 B bedraagt 6, 26 cm²)

(De totale cilinderoppervlakte van de ROWELD P 355 B bedraagt 6, 26 cm²)

(De totale cilinderoppervlakte van de ROWELD P 500 B en 630 B bedraagt 14, 13 cm²)

(De totale cilinderoppervlakte van de ROWELD P 630 B Plus bedraagt 22, 38 cm²)

3.5 Parameters instellen

Parameters met rechten „Lasser“ instellen:

Draaiknop (4) lang (ca. 3 sec.) indrukken, tot P001 in het bovenste display (2) knippert.

Met draaiknop (4) de gewenste parameter P001 tot en met P009 kiezen. Moet deze waarde

worden gewijzigd, resp. weergegeven, de draaiknop (4) kort indrukken, de waarde (default)

knippert op de onderste display (9).

Waarde met draaiknop (4) instellen en draaiknop (4) weer kort indrukken, daarna knippert de

parameter weer op de bovenste display (2).

Voor het beëindigen van het menu de vrijgavetoets (10) indrukken, de waarden worden

opgeslagen.

Parameters met rechten „Meester“ instellen:

Draaiknop (4) lang (ca. 6 sec.) indrukken, eerst knippert de parameter P001 op de bovenste

display (2), daarna „CodE“ en op de onderste display (9) knippert de streep op de eerste

positie.

Met de draaiknop (4) de code invoeren en kort op de draaiknop (4) drukken (code = 8001

– bij eerste keer in gebruik nemen, via parameter P100 kan de code naar wens worden

gewijzigd).

Met draaiknop (4) de gewenste parameter P101 tot en met P114 kiezen. Moet deze waarde

worden gewijzigd, resp. weergegeven, de draaiknop (4) kort indrukken, de waarde (default)

knippert op de onderste display (9).

Waarde met draaiknop (4) instellen en draaiknop (4) weer kort indrukken, daarna knippert de

parameter weer op de bovenste display (2).

Voor het beëindigen van het menu de vrijgavetoets (10) indrukken, de waarden worden

opgeslagen.

NEDERLANDS 129

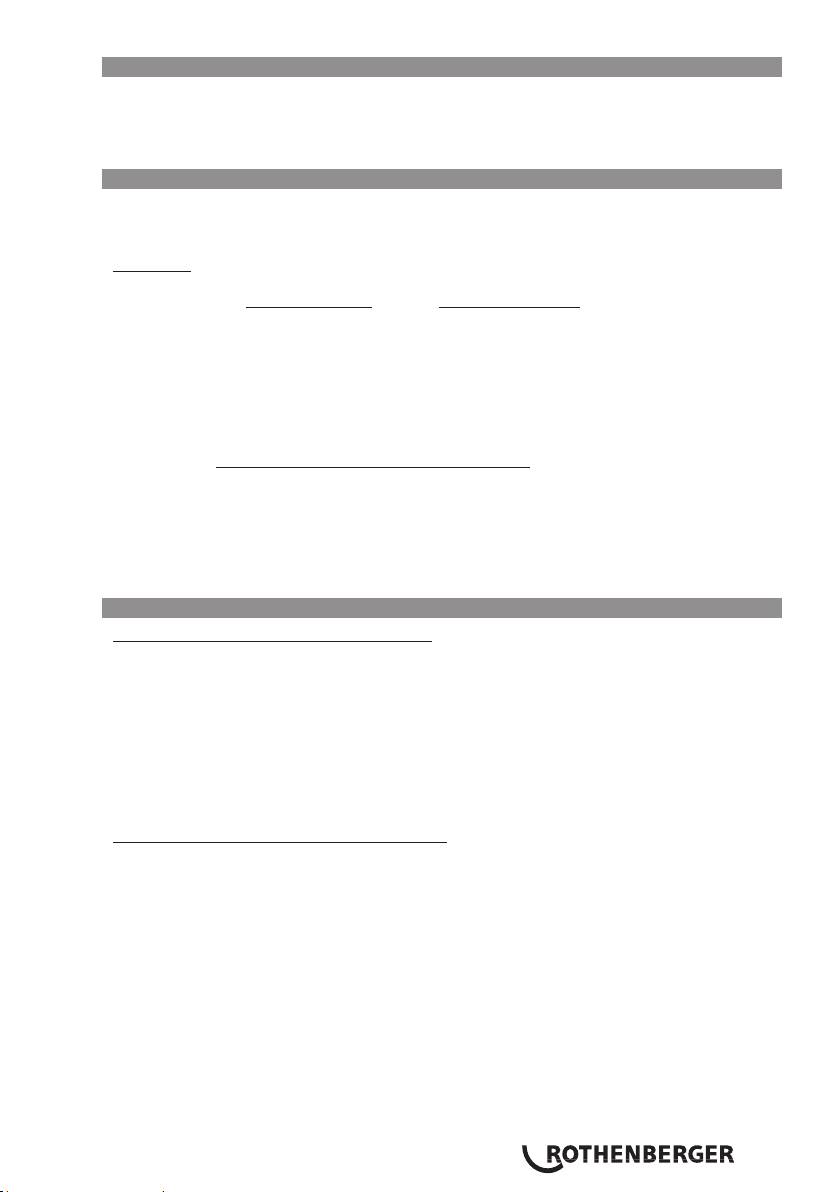

Parameternaam Aanduiding Default Eenheid Min Max Rechten

P001 Energiebesparingsfunctie

99 Min 0 99 Lasser

resttijd

P002* Energiebesparingsfunctie actief 0 0 3 Lasser

P003 Offset

5 °C -25 25 Lasser

verwarmingsplaattemperatuur

P004 p max voor frezen 20 bar 10 50 Lasser

P005 Insteldruk 1/10bar Lasser

P006 Insteltemperatuur 210 °C P103 P104 Lasser

P007 Timer t1 instelwaarde 45 sec 1 1500 Lasser

P008 Timer t4 instelwaarde 6 Min 1 99 Lasser

P009 pstart voor frezen 10 bar 0 P004 Lasser

P101 Afwijking tot napompen 5 % 1 50 Meester

P102 Openingstijd na frezen 10 1/10 sec 0 100 Meester

P103 Insteltemperatuur (min) 160 °C 0 300 Meester

P104 Insteltemperatuur (max) 270 °C 0 300 Meester

P105 Toetsvergrendeling (ja/nee) 5 sec 0 50 Meester

P106 Druk voor openen 135 bar 10 160 Meester

P107 Naderingstijd voor het

50 1/10 sec 0 200 Meester

schakelen van de zoemer

P100 Code wijzigen 8001 Meester

* P002 - Energiebesparingsfunctie :

0 - geen,

1 - wanneer frees loopt wordt verwarmingselement uitgeschakeld,

2 - wanneer hydraulische motor loopt wordt verwarmingselement uitgeschakeld,

3 - wanneer t4 loopt wordt verwarmingselement uitgeschakeld.

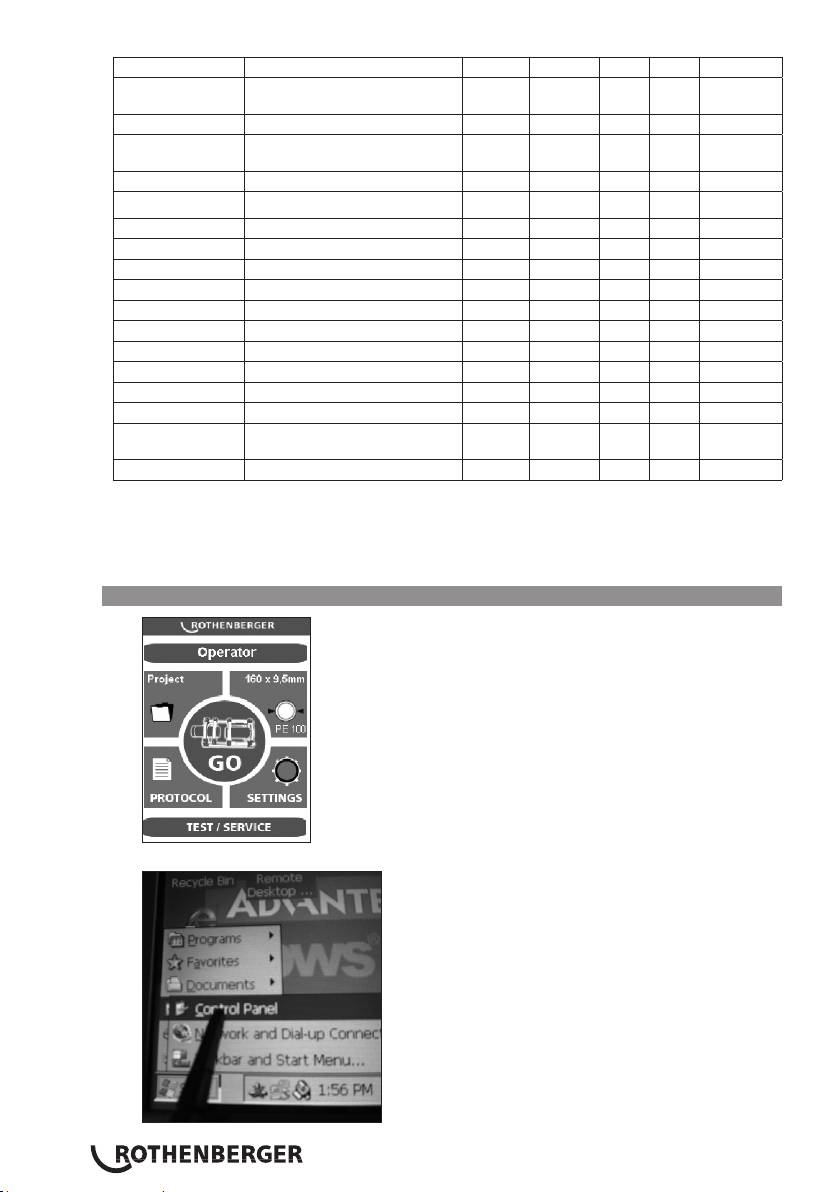

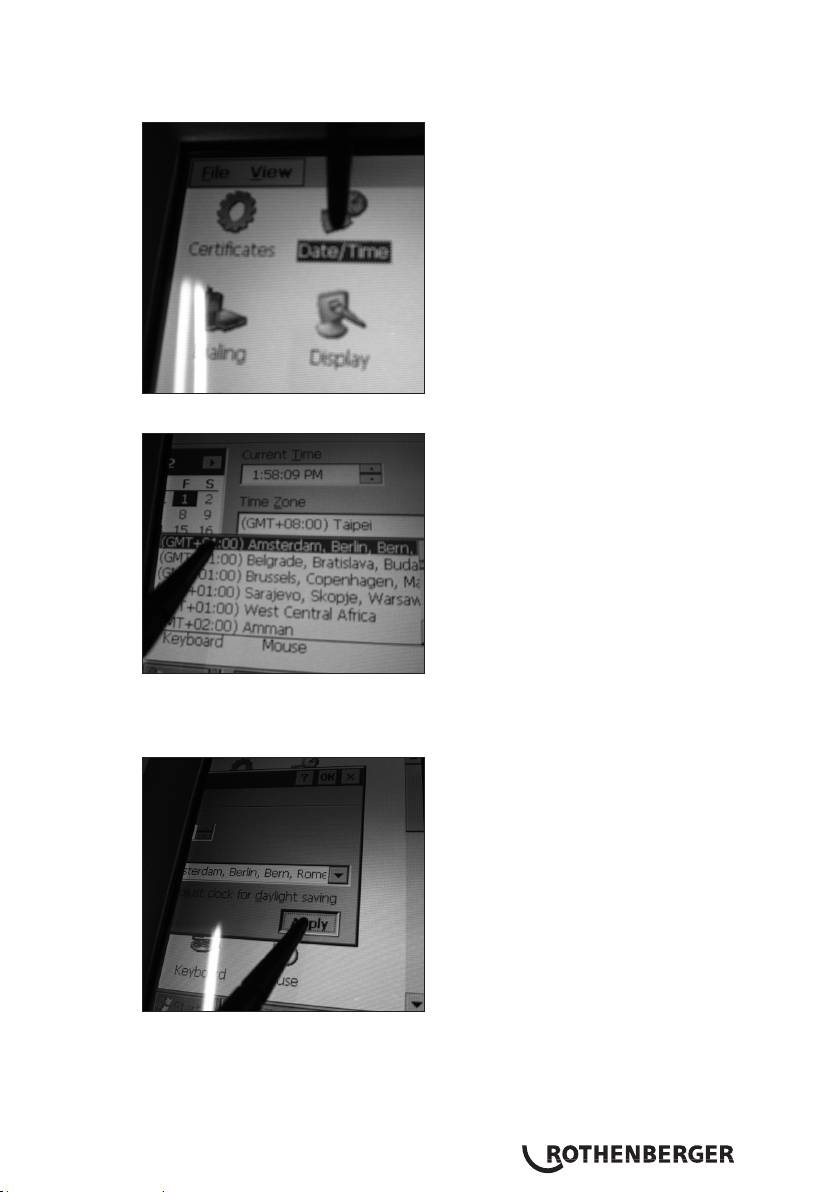

3.6 Instellen van datum en tijd

Programma sluiten door te klikken in de linkerbovenhoek.

NEDERLANDS130

Start, Setting en daarna Control Panel indrukken.

De startbalk is verborgen en kan dor het drukken om de linker onderhoek worden

opgeroepen.

Op Date/Time klikken

Invoerscherm door het aanraken en verschuiven van de Date/Time-balk kiezen. Betreffende

tijdzone kiezen of de huidige tijd invoeren bij Current Time.

Let op! Rekening houden met AM/PM! 1:58:09 PM = 13:58:09 / 1:58:09 AM = 01:58:09

Bevestigen met „Apply“en „OK“. Control Panel met X sluiten.

NEDERLANDS 131

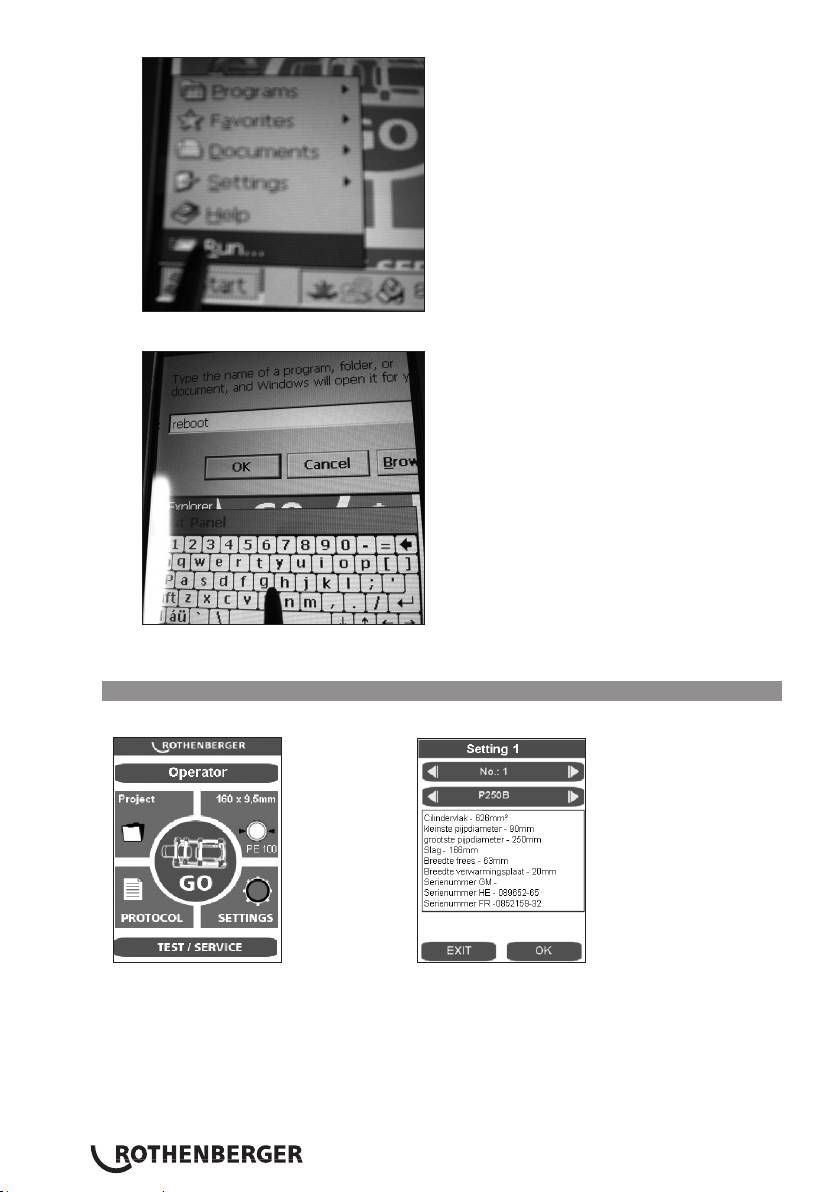

Drukken op de toetsen „Start“en „Run“.

Bij het verschijnen van het toetsenbord reboot typen en op „OK“ drukken, de PC start

opnieuw op.

3.7 Machineconfiguratie aanmaken, kiezen

Druk op de toets SETTINGS om een machineconfiguratie te kiezen of aan te maken.

Met de pijltoetsen kan de gewenste machineconfiguratie worden gekozen.

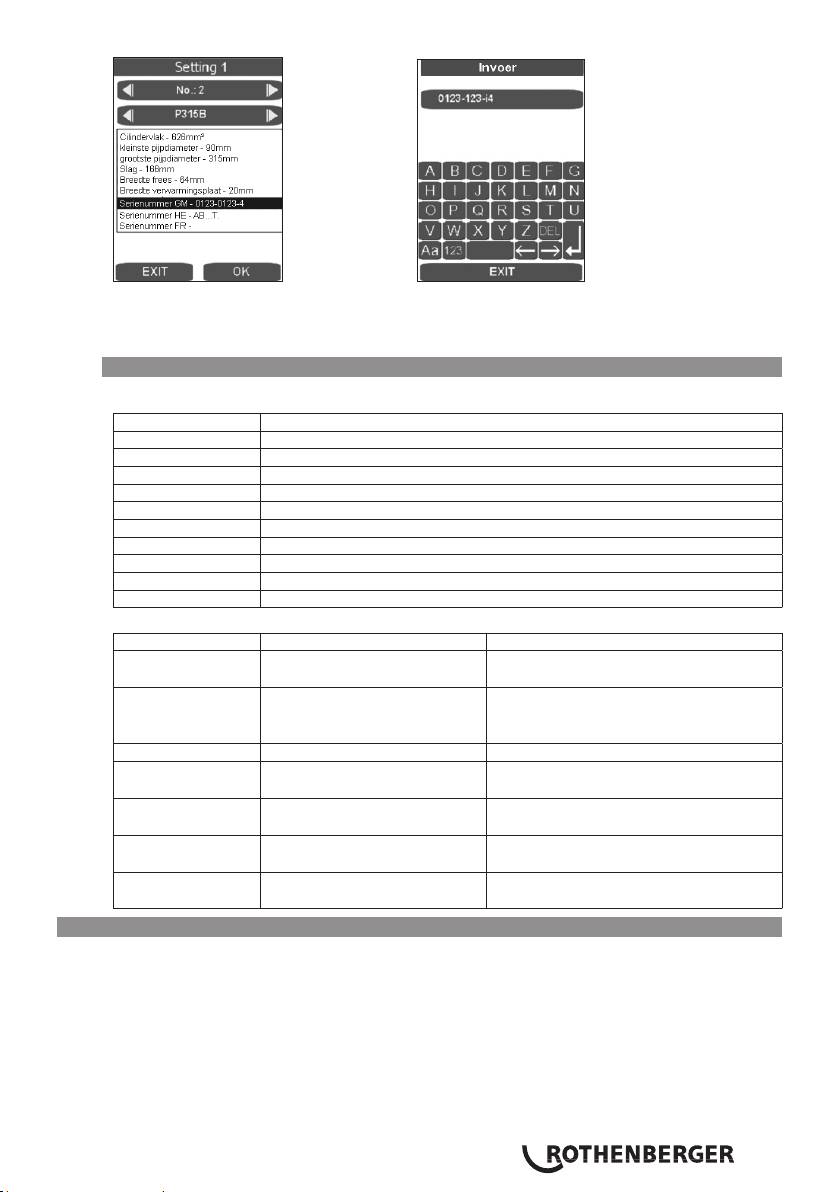

Om een nieuwe configuratie aan te maken, met de pijltoets naar rechts het volgende nummer,

bijv. 2, starten.

NEDERLANDS132

Door het drukken op het betreffende displayveld verschijnt het invoerscherm. De gegevens

kunnen met DEL worden gewist waarna nieuwe gegevens kunnen worden ingevoerd, deze

gegevens worden later in het rapport opgenomen.

3.8 Foutmeldingen

Touch-PC en rapport:

Foutmelding Omschrijving

Code 1 Compensatiedruk te hoog

Code 2 Compensatiedruk te laag

Code 4 Opwarmdruk te hoog

Code 64 Omspantijd te lang

Code 128 Drukopbouwtijd te lang

Code 256 Opwarmdruk te laag

Code 512 Voegdruk te laag

Code 2048 Verwarmingselement te koud

Code 4096 Afgebroken door bediener

Code 131072 Verwarmingselement te heet

Besturing:

Foutmelding Omschrijving Oplossing van storing

SER Servicedatum bereikt,

Service laten uitvoeren

servicebeurt nodig

ERR1 Absolute druk wordt niet

Oliepeil controleren, druksensor

bereikt

controleren, kleppen defect, motor

defect

PE-2 Druksensor -24V defect Druksensor vervangen

ERR5 Olietemperatuur 70°C –

Wacht tot de olietemperatuur lager is

stop!

dan 50°C

HE-1 Verwarmingselement niet

Voeler vervangen

aangesloten, voeler kapot

HE-0 Verwarmingselement te heet Temperatuur nameten, instelling

controleren, voeler vervangen

HE-2 Verwarmingselement te koud Temperatuur nameten, instelling

controleren, voeler vervangen

4 Instandhouding en onderhoud

Om de functionaliteit van de machine te behouden moeten de volgende punten in acht worden

genomen:

• De geleidestangen moeten vrij van vuil worden gehouden. Bij beschadigingen aan de

oppervlakken moeten de geleidestangen worden vervangen, daar dit evt. tot een drukverlies

kan leiden.

• Om onberispelijke lasresultaten te behalen, is het noodzakelijk het verwarmingselement

rein te houden. Bij beschadigingen van de oppervlakken moet het verwarmingselement

van een nieuwe laag worden voorzien of vervangen worden. Materiaalresten op de

verwarmingsspiegel tasten de antikleefeigenschappen aan en moeten worden verwijderd met

een niet-vezelend papier en spiritus (alleen bij een koud verwarmingselement!).

NEDERLANDS 133

• De hydraulische olie (HLP – 46, art.-nr.: 53649 ) moet alle 12 maanden worden ververst.

• Om functiestoornissen te voorkomen, moet het hydraulisch aggregaat regelmatig worden

gecontroleerd op dichtheid, vaste zitting van de schroefverbindingen en onberispelijke

toestand van de elektrische kabels.

• De hydraulische snelkoppelingen aan het hydraulisch aggregaat en aan het slangenpakket

moeten tegen vervuiling worden beschermd. Bij verontreiniging moeten deze voor het

aansluiten worden gereinigd.

• De freesinrichting is uitgerust met twee dubbelzijdig geslepen messen. Bij een afgenomen

snijvermogen kunnen de messen omgekeerd of door nieuwe vervangen worden.

• Men dient er steeds op te letten dat de te bewerken pijp- of werkstukuiteinden en vooral

de eindvlakken vrij van verontreinigingen zijn, daar anders de levensduur van de messen

beduidend wordt verkort.

Conform DVS 2208 dient men jaarlijks een controle van het lasapparaat te laten

uitvoeren door de fabrikant of een door hem geautoriseerd servicestation. Bij

machines met een meer dan gemiddelde belasting moet de controlecyclus worden

verkort.

4.1 Machine en gereedschaponderhoud

(Onderhoudsvoorschriften Pkt. 4 bekijken!)

Scherpe en schone gereedschappen Leiden tot betere resultaten en zijn veiliger.

Stompe, gebroken en verloren onderdelen direct vervangen. Testen, of het toebehoren veilig met

de machine verbonden is.

Bij onderhoudswerkzaamheden alleen originele reserveonderdelen gebruiken. Reparaties mogen

alleen door Gekwalificeerd personeel uitgevoerd worden.

Bij niet gebruiken, onderhoudswerkzaamheden en voor het wisselen van toebehoren, machine

loskoppelen van het stroomnet.

Voor het opnieuw aansluiten op een stroombron,zich ervan verzekeren dat de machine en

eventueel toebehoren is uitgeschakeld.

Bij gebruik van verlengkabels deze altijd op functionaliteit en veiligheid controleren. Er mogen

alleen kabels voor gebruik buitenshuis gebruikt worden.

Gereedschappen en machines waarvan, behuizingen of handgrepen, speciaal deze uit kunststof,

kapot, gescheurd of gebroken zijn niet gebruiken.

Vuil en vochtigheid in zulke scheuren leiden de elektrische stroom. Dit kan leiden tot een

elektrische schok.

OPMERKING: Verder verwijzen wij naar de ongevallen voorschriften.

5 Toebehoren

Geschikt toebehoren en een bestelformulier vindt u vanaf pagina 451.

6 Afvalverwijdering

Delen van het apparaat zijn recyclebare materialen en kunnen dus opnieuw worden gebruikt.

Hiertoe staan geregistreerde en gecertificeerde recyclebedrijven ter beschikking. Voor de

milieuvriendelijke verwerking van de niet-recyclebare delen (bijv. elektronisch schroot) dient u de

plaatselijk bevoegde afvaldiensten te raadplegen.

Alleen voor de EU-landen:

Werp elektrisch gereedschap niet in het huisvuil! Volgens de Europese richtlijn 2012/19/EU

betreffende uitgediende elektro- en elektronica-apparatuur en haar omzetting in nationaal

recht moet niet meer bruikbaar elektrisch gereedschap afzonderlijk worden verzameld en

milieuvriendelijk voor recycling beschikbaar worden gesteld.

NEDERLANDS134

Índice Página

1 Indicações sobre a segurança 136

1.1 Utilização adequada 136

1.2 Instruções de segurança específicas 136

2 Dados técnicos, ver caderno „dados técnicos“

3 Funcionamento do equipamento 138

3.1 Descrição do equipamento 138

3.1.1 Máquina de base (Imagem A) 138

3.1.2 Unidade hidráulica (Imagem B) 138

3.2 Instruções de serviço 139

3.2.1 Primeiro uso 139

3.2.2 Medidas para preparar a soldadura 142

3.2.3 Soldadura 146

3.2.4 Soldadura no modo Premium 149

3.2.4.1 Processo de soldadura no modo Premium 151

3.2.4 Terminar a utilização 154

3.3 Condições gerais 154

3.4 Informações importantes sobre os parâmetros de soldadura 155

3.5 Ajustar os parâmetros 155

3.6 Ajustar data e hora 156

3.7 Criar-seleccionar configurações da máquina 158

3.8 Mensagens de erro 159

4 Conservação e manutenção 159

4.1 Conservação de máquina e ferramentas 160

5 Acessório 160

6 Eliminação 160

Identificações neste documento:

Perigo!

Este símbolo avisa de danos pessoais.

Atenção!

Este símbolo avisa de danos materiais ou ambientais.

Incentivo para acções

PORTUGUES 135

1 Indicações sobre a segurança

1.1 Utilização adequada

Os equipamentos ROWELD P250-630/8-24B Plus Premium CNC dapenas deve ser utilizado

para a produção de ligações soldadas de tubos PE, PP e PVDF, de acordo com os dados técnicos.

1.2 Instruções de segurança específicas

ATENÇÃO! Durante a utilização de ferramentas eléctricas devem ser cumpridas as

seguintes medidas de segurança básicas para protecção contra choque eléctrico, risco de

lesões e de incêndio.

Leia atentamente todas estas instruções antes de utilizar esta ferramenta eléctrica e

guarde as instruções de segurança num local seguro.

Manutenção e colocação em serviço:

1 Limpeza, manutenção e lubrificação regulares. Antes de cada ajuste, reparação ou

manutenção, retire a ficha da tomada.

2 O equipamento deve ser reparado apenas por técnicos qualificados e apenas com

peças de substituição originais. Desse modo é garantido que a segurança do equipamento

se mantém.

Trabalho em segurança:

1 Mantenha a sua área de trabalho organizada. A desorganização da área de trabalho

pode provocar acidentes.

2 Tenha em consideração as influências ambientais. Não exponha ferramentas eléctricas à

chuva. Não utilize ferramentas eléctricas em ambientes húmidos ou molhados. Certifique-se

de que a área de trabalho se encontra bem iluminada. Não utilize ferramentas eléctricas no

caso de existir risco de incêndio ou explosão.

3 Proteja-se contra eventuais choques eléctricos. Evite o contacto físico com peças ligadas

À terra (por ex.: tubos, radiadores, fogões eléctricos, refrigeradores).

4 Mantenha outras pessoas afastadas. Não permita que outras pessoas, especialmente

crianças, toquem na ferramenta eléctrica ou no cabo. Mantenha-se afastado da área de

trabalho.

5 Guarde as ferramentas eléctricas não utilizadas num local seguro. As ferramentas

eléctricas não utilizadas devem ser colocadas num local seco, alto ou fechado, fora do alcance

das crianças.

6 Não sobrecarregue a sua ferramenta eléctrica. Trabalha melhor e com mais segurança

com a potência indicada.

7 Utilize a ferramenta eléctrica correcta. Não utilize máquinas com fraca potência para

trabalhos pesados. Não utilize a ferramenta eléctrica para propósitos para os quais não foi

concebida. Não utilize serras circulares manuais para cortar postes de construção ou toros de

madeira.

8 Use vestuário apropriado. Não use vestuário largo ou acessórios, pois estes podem ficar

presos pelas peças móveis. Durante os trabalhos ao ar livre, recomenda-se o uso de calçado

anti-derrapante. Se tiver cabelo comprido, use uma rede para o cabelo.

9 Utilize equipamento de protecção. Use óculos de protecção. Utilize uma máscara de

respiração quando realizar trabalhos que provoquem poeira.

10 Feche o dispositivo de aspiração de poeira. Caso se encontrem disponíveis ligações para a

aspiração de poeira e sistema de recolha, certifique-se de que estes estão fecjadps e que são

utilizados correctamente.

PORTUGUES136

11 Não utilize o cabo para fins para os quais não foi concebido. Não utilize o cabo para

remover a ficha da tomada. Proteja o cabo contra calor, óleo e cantos afiados.

12 Proteja a peça de trabalho. Utilize dispositivos de fixação ou um torno de apertar para fixar

a peça de trabalho. Desse modo fica mais segura do que se for apertada manualmente.

13 Evite uma postura anormal. Garanta um estado seguro e mantenha sempre o equilíbrio.

14 Faça a manutenção da ferramenta com a devida precaução. Mantenha a ferramenta de

corte afiada e limpa para poder trabalhar melhor e com mais segurança. Siga as instruções

para lubrificação e substituição da ferramenta. Controle regularmente a ligação de acesso

da ferramenta eléctrica e mande um técnico qualificado substituí-la caso seja danificada.

Verifique regularmente os cabos de extensão e substitua-os caso apresentem danos.

Mantenha as mãos secas, limpas e sem gordura ou óleo.

15 Retire a ficha da tomada. Se a ferramenta eléctrica não for utilizada, antes da manutenção

e aquando da substituição de ferramentas, tais como por exemplo lâminas de serra,

perfuradoras, fresas.

16 Não deixe quaisquer chaves de ferramentas presas. Antes de ligar a ferramenta verifique

se a chave e a ferramenta de ajuste foram removidas.

17 Evite o arranque sem supervisão. Durante a inserção da ficha na tomada certifique-se de

que o interruptor está desligado.

18 Utilize um cabo de extensão para espaços exteriores. Em espaços ao ar livre utilize

apenas cabos de extensão permitidos para esse fim e devidamente identificados.

19 Seja cuidadoso. Esteja atento aquilo que está a fazer. Trabalhe conscientemente. Não utilize

a ferramenta eléctrica se não estiver concentrado.

20 Verifique se a ferramenta eléctrica possui eventuais danos. Antes de continuar a utilizar

a ferramenta eléctrica, os dispositivos de protecção ou as peças ligeiramente danificadas têm

de ser cuidadosamente inspeccionados de modo a garantir que se encontram a funcionar em

perfeitas e correctas condições. Verifique se as peças móveis estão a funcionar correctamente

e se não bloqueiam ou se as peças se encontram danificadas. Todas as peças têm de

ser correctamente montadas e todos os requisitos têm de ser cumpridos para garantir o

funcionamento correcto da ferramenta eléctrica.

Os dispositivos de protecção e as peças danificados têm de ser correctamente reparados ou

substituídos numa oficina certificada, desde que nada seja indicado em contrário no manual

de utilização. Os interruptores danificados têm de ser substituídos numa oficina do cliente.

Não utilize qualquer ferramenta eléctrica na qual os interruptores não liguem ou desliguem.

21 Atenção. A utilização de ferramentas de substituição e acessórios diferentes pode

representar risco de lesão para si.

22 A sua ferramenta eléctrica deve ser reparada por um electricista. Esta ferramenta

eléctrica corresponde às condições de segurança relevantes. As reparações apenas devem

ser realizadas por um electricista, utilizando peças de substituição originais; caso contrário,

podem surgir acidentes para o utilizador.

2 Dados técnicos, ver caderno „dados técnicos“

PORTUGUES 137

3 Funcionamento do equipamento

3.1 Descrição do equipamento

As ROWELD P250-630/8-24B Plus Premium CNC são máquinas de soldar topo a topo com elemento

térmico transportáveis e compactas com módulo CNC para o comando exacto, cumprimento e

gravação dos parâmetros de soldadura de acordo com a directiva DVS, transferência de protocolos

através de ligação USB, as quais foram especificamente concebidas para a utilização no âmbito de

estaleiros de construção – e especialmente neste caso de valetas.

Devido à versatilidade das máquinas de soldadura do modelo “ROWELD“, é possível efectuar

seguramente em todos os campos de aplicação conexões por soldadura em tubos de PE, PP e PVDF com

diâmetros externos de 90-630mm/5-24”, respectivamente:

I. Tubo - Tubo

II. Tubo - tubo curvo

III. Tubo - T

IV. Tubo - final pré-soldadura

As máquinas consistem basicamente de:

máquina de base, redutores de fixação, unidade hidráulica com módulo de CNC, fresadora, elemento

térmico e caixa de depósito.

No caso da soldadura de finais pré-soldadura, deve ser utilizado o disco de fixação de quatro sapatas

que pode ser comprado como acessório.

ROWELD P250/8B: Aquando da soldadura de curvas do tubo com um raio estreito do diâmetro

max. da máquina, deve ser utilizado como acessório da parte superior da ferramenta tensora biselada

disponível.

ROWELD P500-630/18-24B Plus: para instalar e retirar a fresadora e o elemento térmico, é possível

utilizar o respectivo dispositivo eléctrico que pode ser comprado como acessório.

3.1.1 Máquina de base (Imagem A)

1 Elementos de fixação móveis 3 distanciador com ranhuras de engate

Dispositivo de extracção do elemento de

2 Elemento de fixação de correr 4

resistência térmica

3.1.2 Unidade hidráulica (Imagem B)

1 Botão do sistema automático 12 Botão do temporizador (tempo)

2 Indicador da pressão 13 Tomada do dispositivo fresador

3 Botão de despressurização 14 Junta de ligação do conector rápido

4 Botão rotativo 15 Ficha do conector rápido

5 Botão para fresar 16 Encaixe do elemento térmico

6 Botão Ligar/desligar 17 Cabo de alimentação

7 Botão Aquecimento 18 Paragem de emergência

8 "Avançar" máquina 19 PC táctil

9 Indicador de temperatura

20 Suportes de enchimento de óleo com indicador

e hora

de nível

10 Botão de desbloqueio 21 Ligação USB

11 "Parar" máquina 22 Máquina básica de encaixe

A unidade hidráulica permite utilizar as seguintes funções da máquina de soldadura - cada

operação está marcada com o símbolo indicado:

Botão Ligar e desligar fonte de pressão hidráulica

Ligar o elemento térmico premindo o botão „Aquecimento“. Ajustar

a temperatura do elemento térmico pretendida premindo o botão

„Aquecimento“ e rodando o botão rotativo. O valor é indicado no indica-

dor de temperatura, após o qual é novamente indicado o valor efectivo.

PORTUGUES138