Rothenberger ROWELD P250-630 B Plus Premium CNC – страница 5

Инструкция к Rothenberger ROWELD P250-630 B Plus Premium CNC

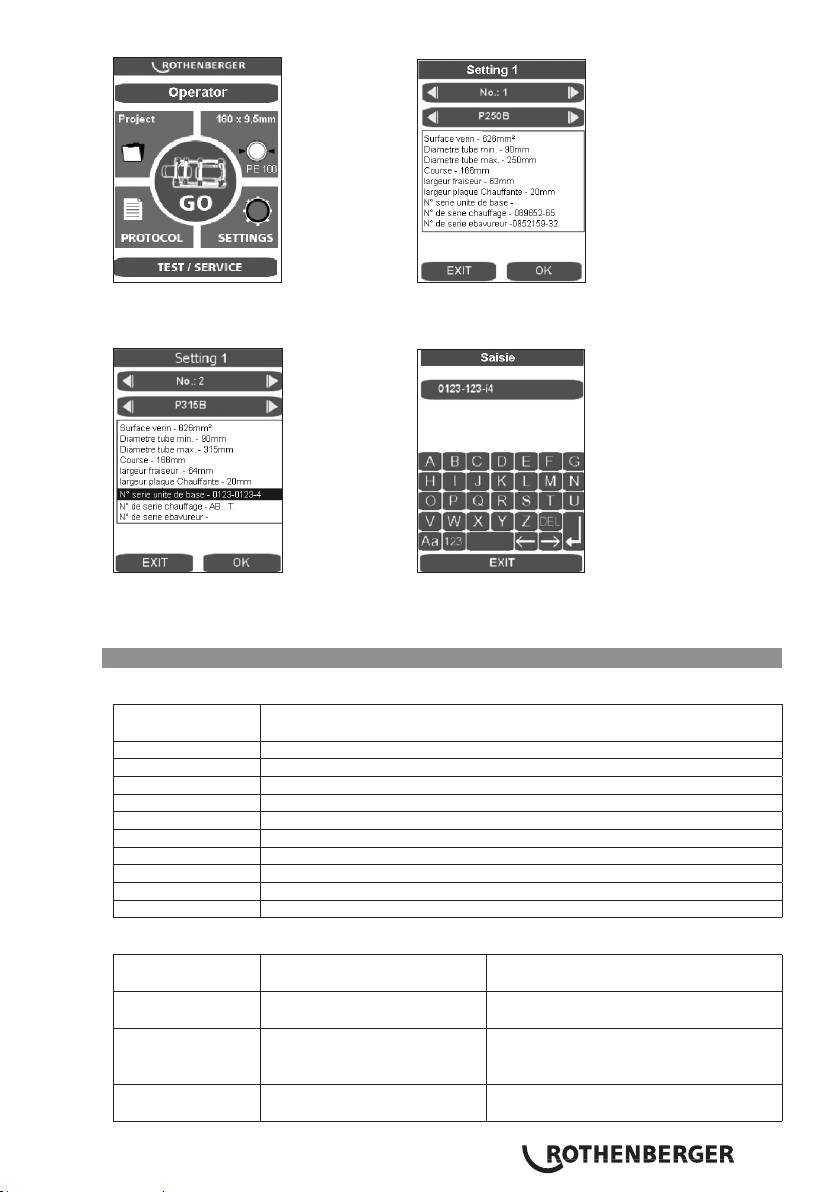

La configuration de machine désirée peut être sélectionnée avec la touche fléchée.

o

Démarrer le n

suivant, par ex. 2, pour créer une nouvelle configuration.

Le masque de saisie apparait suite à l’appui sur le champ d‘affichage correspondant. Les données

peuvent être effacées avec Entf et les nouvelles peuvent être à nouveau saisies, ces données

seront reprises plus tard par le journal.

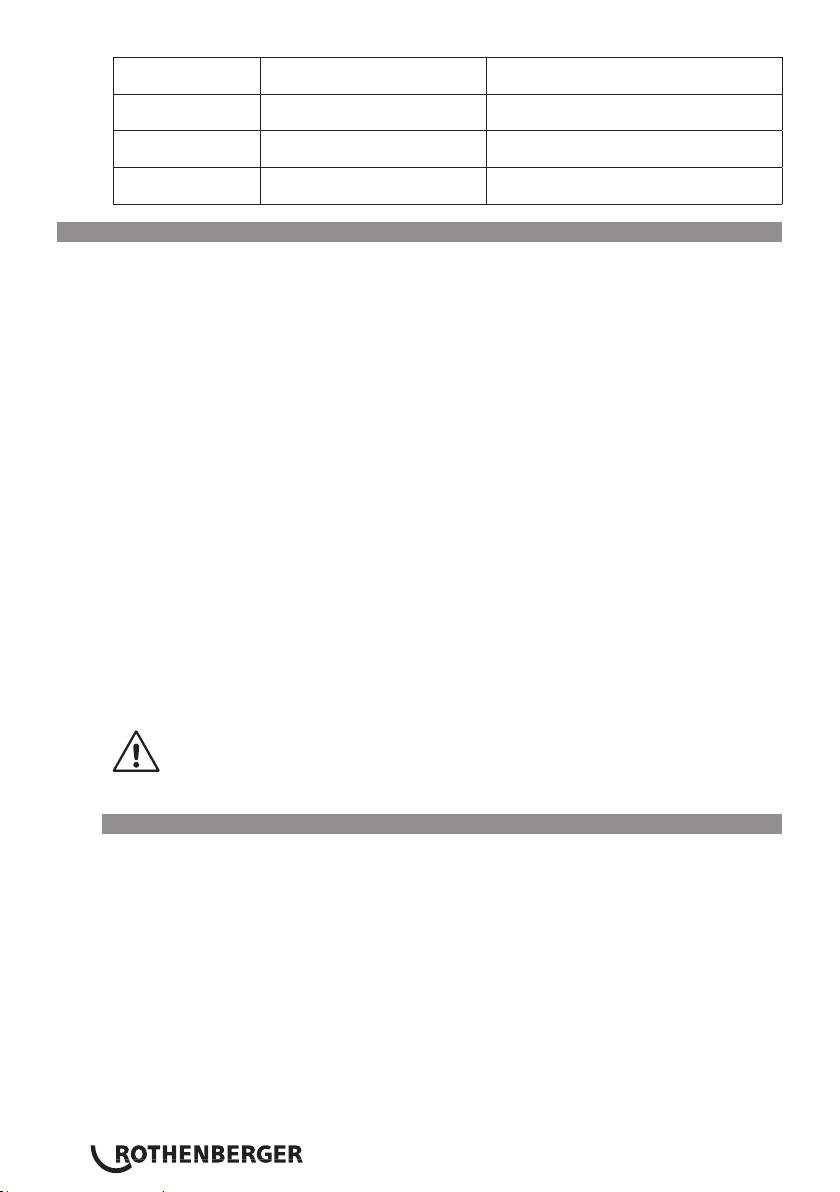

3.8 Messages d’erreur

Ordinateur tactile et protocole :

Message

Dénomination

d’erreur

Code 1 Pression d’adaptation trop élevée

Code 2 Pression d’adaptation trop basse

Code 4 Pression de chauffage trop élevée

Code 64 Durée de conversion trop élevée

Code 128 Durée de montée en pression trop élevée

Code 256 Pression de soudage trop élevée

Code 512 Pression de soudage trop basse

Code 2048 Corps de chauffe trop froid

Code 4096 Annulation par l’opérateur

Code 131072 Corps de chauffe trop chaud

Commande :

Message

Dénomination Dépannage

d’erreur

SER Date de service atteinte,

Faire effectuer le service

service échéant

ERR1 La pression absolue n’est pas

Vérifier le niveau d’huile, vérifier

atteinte

le détecteur de pression, soupape

défectueuse, moteur défectueux

PE-2 Détecteur de pression

Remplacer le détecteur de pression

24 V défectueux

FRANÇAIS 79

ERR5 Température d’huile 70°C –

Attendre jusqu'à ce que la température

Stop !

d’huile descende en-dessous de 50°C

HE-1 Le corps de chauffe n’est pas

Remplacer le capteur

branché, rupture de capteur

HE-0 Corps de chauffe trop chaud Mesurer la température, contrôler le

réglage, remplacer le capteur

HE-2 Corps de chauffe trop froid Mesurer la température, contrôler le

réglage, remplacer le capteur

4 Entretien et maintenance

Les points suivants doivent être respectés pour assurer le bon fonctionnement de la machine:

• Les tiges conductrices doivent être maintenues exemptes d’impuretés. Les tiges conductrices

doivent être remplacées si leur surface est endommagée, étant donné que ceci peut

éventuellement entraîner une perte de pression.

• Pour obtenir des résultats de soudage parfaits, il est nécessaire de maintenir l’élément

thermique propre. Si sa superficie est endommagée, l’élément thermique doit être doté

d’un nouveau revêtement et/ou remplacé. Des résidus de matériaux sur le miroir de chauffe

réduisent les propriétés antiadhésives et doivent être enlevés avec du papier qui ne s’effiloche

pas et de l’alcool à brûler (seulement quand l’élément thermique est froid).

• L’huile hydraulique ( HLP – 46, réf.: 53649 ) doit être vidangée tous les 12 mois.

• Pour éviter des défaillances de fonctionnement, l’unité hydraulique doit être vérifiée

régulièrement afin de s’assurer de son étanchéité, du bon serrage des raccords à vis ainsi que

de l’état parfait du câble électrique.

• Les raccords hydrauliques express de l’unité hydraulique et du paquet de flexibles doivent

être protégés contre les impuretés. S’ils sont sales, ils devront être nettoyés avant d’être

raccordés.

• L’équipement de fraisage est doté de deux lames affûtées des deux côtés. Lorsque la

performance de coupe diminue, les lames peuvent être tournées et/ou remplacées par des

lames neuves.

• Il faut toujours veiller à ce que les extrémités de tubes et/ou de pièces à usiner, en particulier

les surfaces de contact, soient exemptes d’impuretés étant donné que sinon la durée de vie

des lames est fortement raccourcie.

Une vérification annuelle de la soudeuse doit être effectuée par le fabricant ou

par un point de service après-vente homologué, conformément à DVS 2208. Le

cycle de contrôle devrait être raccourci pour les machines soumises à une

sollicitation supérieure à la moyenne.

4.1 Entretien de la machine et des outils

(Tenir compte des instructions de maintenance du point 4!)

Des outils affûtés et propres donnent de meilleurs résultats de travail et sont plus sûrs.

Remplacer immédiatement des pièces émoussées, cassées ou perdues. Contrôler que les

accessoires sont attachés de manière sûre à la machine.

Utiliser uniquement des pièces de rechange originales lors des travaux de maintenance. Seul du

personnel spécialisé qualifié est autorisé à effectuer des réparations.

Débrancher la machine lorsqu’elle n’est pas utilisée, avant des travaux d’entretien et de

maintenance et avant le remplacement de pièces accessoires.

Avant raccorder à nouveau la machine au réseau électrique, il faut s’assurer que la machine et les

outils accessoires sont bien déconnectés.

Si des câbles de rallonge sont utilisés, leur sécurité et leur bon fonctionnement doivent être

contrôlés. Seule l’utilisation de câbles homologués pour le plein air est autorisée.

FRANÇAIS80

Il est interdit d’utiliser des outils et des machines si le bâti ou des poignées, en particulier en

plastique, sont déchirés et/ou déformés.

Des impuretés et de l’humidité dans de telles fissures conduisent le courant électrique. Ceci peut

entraîner une électrocution si un défaut d’isolation survient dans l’outil et/ou dans la machine.

Remarque: nous renvoyons en outre aux prescriptions de prévention des accidents.

5 Accessoires

Vous trouverez les accessoires appropriés et un formulaire de commande page 451 et suivantes.

6 Elimination des déchets

Certaines pièces de l’appareil sont recyclables et peuvent donc faire l’objet d’un traitement

de recyclage. Des entreprises de recyclage agréées et certifées sont disponibles à cet effet.

Renseignez-vous auprès de votre administration de déchets compétente pour l’élimination non

polluante des pièces non recyclables (par ex. déchets électroniques).

Pour les pays européens uniquement:

Ne pas jeter les appareils électriques dans les ordures ménagères ! Conformément à la

directive européenne 2012/19/CEE relative aux déchets d‘équipements électriques et

électroniques et sa transposition dans la législation nationale, les appareils électriques

usagés doivent faire l‘objet d‘une collecte sélective ainsi que d‘un recyclage respectueux

de l‘environnement.

FRANÇAIS 81

Índice Página

1 Indicaciones de seguridad 83

1.1 Uso apropiado de la máquina 83

1.2 Indicaciones generales de seguridad 83

2 Datos técnicos, véase el cuaderno „datos técnicos“

3 Funcionamiento del aparato 85

3.1 Descripción del aparato 85

3.1.1 Máquina base (fig. A) 85

3.1.2 Grupo hidráulico (fig. B) 85

3.2 Instrucciones de manejo 86

3.2.1 Puesta en servicio 86

3.2.2 Medidas a tomar para la preparación de la soldadura 89

3.2.3 Soldadura 93

3.2.4 Soldado en modo Premium 96

3.2.4.1 Proceso de soldado en el modo Premium 98

3.2.5 Puesta fuera de servicio 101

3.3 Requisitos generales 101

3.4 Avisos importantes a los parámetros de soldadura 102

3.5 Ajuste de parámetros 102

3.6 Ajuste de la fecha y la hora 103

3.7 Crear y seleccionar configuraciones de la máquina 105

3.8 Mensajes de error 106

4 Limpieza y mantenimiento 107

4.1 Limpieza de máquina y herramienta 107

5 Accesorios 108

6 Eliminación 108

Marcaciones en este documento:

Peligro!

Este símbolo avisa de que el usuario corre peligro de lesionarse.

Atención!

Este símbolo avisa de que hay peligro de causar daños materiales o medioambientales.

Requerimiento de actuar

ESPAÑOL82

1 Indicaciones de seguridad

1.1 Uso apropiado de la máquina

Las máquinas ROWELD P250-630/8-24B Plus Premium CNC se emplearán sólo para la produc-

ción de uniones soldadas de tubos PE, PP y PVDF conforme a los datos técnicos.

1.2 Indicaciones generales de seguridad

¡ATENCIÓN! En la utilización de herramientas eléctricas se observarán las siguientes

medidas básicas de seguridad para evitar la electrocución, lesiones e incendios.

Lea todas las indicaciones antes de utilizar esta herramienta eléctrica y conserve las

advertencias de seguridad en lugar seguro.

Mantenimiento y reparación:

1 Limpieza, mantenimiento y lubricación periódicas. Antes de realizar ajustes y

operaciones de mantenimiento o reparación desconecte el aparato de la corriente eléctrica.

2 Las reparaciones del equipo sólo las ha de realizar personal cualificado y con

recambios originales. Con ello queda garantizada la seguridad del equipo.

Trabajar de forma segura:

1 Mantenga su zona o puesto de trabajo ordenado. El desorden puede ser la causa de un

accidente.

2 Tenga en cuenta las influencias ambientales. No exponga las herramientas eléctricas a

la lluvia. No utilice las herramientas eléctricas en un entorno húmedo o mojado. Procure que

la zona o puesto de trabajo esté bien iluminado. No utilice las herramientas eléctricas donde

exista peligro de incendio o de explosión.

3 Protéjase contra la electrocución. Evite tocar, con cuaquier parte del cuerpo, las piezas

puestas a tierra (p. ej., tubos, radiadores, cocinas eléctricas, frigoríficos).

4 Haga que terceras personas se mantengan alejadas. No permita que terceras personas,

especialmente niños, toquen la herramienta eléctrica o el cable. Haga que se mantengan

alejados de la zona de trabajo.

5 Conserve las herramientas eléctricas que no vaya a utilizar en un lugar seguro. Las

herramientas eléctricas que no se vayan a utilizar deben depositarse en un lugar seco, alto o

que se pueda cerrar con llave, fuera del alcance de los niños.

6 No sobresolicite su herramienta eléctrica. Las herramientas eléctricas ofrecen mejores

prestaciones y son más seguras trabajando dentro de sus márgenes de potencia.

7 Utilice la herramienta eléctrica adecuada. No utilice herramientas de poca potencia para

trabajos que requieran mayor potencia. No utilice la herramienta eléctrica para fines para los

que no ha sido prevista. Utilice, p. ej., una sierra circular de mano para cortar troncos o leña.

8 Lleve ropa adecuada. No se llevará ropa holgada o joyas, podrían quedar atrapadas en las

piezas móviles. Si se trabaja en el exterior se recomienda llevar calzado antideslizante. Si tiene

el pelo largo, llévelo sujeto y cubierto.

9 Utilice los equipos de protección. Lleve gafas de protección. Utilice mascarilla en los

trabajos en los que se genere polvo.

10 Conecte el dispositivo de aspiración. Si existen conexiones a un dispositivo de aspiración o

de recogida de polvo, cerciórese de que están conectados y de que funcionan correctamente.

11 No utilice el cable para fines para los que no se ha previsto. No utilice el cable para

desacoplar el conector de la toma de corriente tirando del mismo. Proteja el cable de altas

temperaturas, del aceite y de bordes cortantes.

ESPAÑOL 83

12 Fije la pieza de trabajo de forma segura. Utilice dispositivos de sujeción o un tornillo de

banco para fijar la pieza de trabajo. De este modo estará más segura que si la sujeta con la

mano.

13 Evite trabajar en una postura corporal forzada. Procure trabajar en posición firme y sin

perder el equilibrio en ningún momento.

14 Conserve la herramienta debidamente. Mantenga sus herramientas de corte afiladas

y limpias, de este modo trabajará mejor y con mayor seguridad. Siga las indicaciones para

la lubricación y el cambio de útil. Compruebe periódicamente el cable de conexión de

la herramienta eléctrica y en caso de detectar daños, haga que la repare un especialista

homologado. Compruebe los cables de prolongación periódicamente y sustitúyalos cuando

resulten dañados. Los mangos y asideros deben estar secos, limpios y sin manchas de aceite o

grasa.

15 Desacople el conector de la toma de corriente. Por ejemplo, cuando no se utilice la

herramienta eléctrica, antes de realizar tareas de mantenimiento y al cambiar útiles, como

pueden ser hojas de corte, brocas o fresas.

16 No deje las llaves de la herramienta puestas. Antes de encender la herramienta

compruebe que haya retirado la llave y el útil de ajuste.

17 Evite el funcionamiento sin supervisión. Asegúrese de que el conmutador está en

posición de apagado al acoplar el conector a la toma de corriente.

18 Utilice un cable de prolongación para trabajar en el exterior. En el exterior utilice sólo

cables homologados y con el distintivo correspondiente para uso en el exterior.

19 Este siempre atento. Concéntrese en lo que está haciendo. Realice los trabajos con sentido

común. No utilice las herramientas eléctricas si no puede concentrarse en el trabajo.

20 Compruebe la herramienta eléctrica con respecto a posibles daños. Antes de utilizar

la herramienta eléctrica se tendrá que comprobar que los dispositivos de protección y

los componentes que estén ligeramente dañados cumplan su función correctamente.

Compruebe que todas las piezas y componentes móviles funcionen correctamente, que

no se atascan y que no estén dañados. Todas las piezas y componentes tienen que estar

correctamente montados y cumplir todos los requisitos que garanticen el funcionamiento

correcto de la herramienta eléctrica.

Los dispositivos de protección y los componentes que presenten daños tienen que ser

sustituidos o reparados pertinentemente en un taller especializado homologado, siempre y

cuando no figure lo contrario en las instrucciones de uso. Los conmutadores o interruptores

dañados tienen que ser sustituidos en un taller del cliente.

No utilice las herramientas eléctricas cuyos conmutadores de encendido y apagado no

funcionen correctamente.

21 Atención. Si se utilizan otras herramientas u otros accesorios se corre el riesgo de sufrir

lesiones.

22 Haga reparar sus herramientas eléctricas en talleres de electricidad o por personal

electricista. Esta herramienta eléctrica cumple con las normas de seguridad pertinentes. Las

reparaciones las debe realizar sólo personal electricista, utilizando recambios originales, de lo

contrario el usuario corre el riesgo de sufrir o provocar un accidente.

2 Datos técnicos, véase el cuaderno „datos técnicos“

ESPAÑOL84

3 Funcionamiento del aparato

3.1 Descripción del aparato

Las ROWELD P250-630/8-24B Plus Premium CNC son máquinas para soldadura a tope con

elemento calefactor. Incorporan un módulo CNC homologado que controla y almacena con

exactitud los parámetros de soldado, según la directiva de la DVS (asociación alemana de la

soldadura y procesos relacionados), y la transmisión de protocolos a través de una conexión

USB especialmente concebida para su aplicación en obras, en este caso en zanjas para tuberías.

Naturalmente las maquinas tambien se pueden usar en talleres.

Debido a la versatilidad de las máquinas de soldadura ”tipo ROWELD“ pueden realizarse con

seguridad las siguientes uniones soldadas de tubos de PE, PP y PVDF con diámetros exteriores de

90 - 630mm/5-24“ en todos los campos de aplicación:

I. Tubo - Tubo

II. Tubo - codo de tubo

III. Tubo - Pieza en T

IV. Tubo - cuello de soldadura previa

Las máquinas se componen esencialmente de:

Máquina base, piezas tensoras reductoras, grupo hidráulico con módulo de CNC, instalación

fresadora, elemento calefactor, caja de ajuste.

Al soldar cuellos de soldadura previa se debe usar el adaptador de bridas a la venta como

accesorio.

ROWELD P250/8B: Al soldar codos de tubo del diámetro máx. de la máquina con curvas

de unión estrechas se deberá utilizar la parte superior de la herramienta de sujeción biselada

adquirible como accesorio.

ROWELD P500-630/18-24B Plus: Para elevar y expulsar la fresadora y el elemento calefactor

puede usarse el dispositivo de elevación eléctrico a la venta como accesorio.

3.1.1 Máquina base (fig. A)

1 Elementos tensores móviles 3 Pieza distanciadora con muescas de anclaje

2 Elemento tensor desplazable 4 Dispositivo de extracción del elemento calefactor

3.1.2 Grupo hidráulico (fig. B)

1 Tecla de modo automático 12 Tecla de temporizador

2 Indicador de presión 13 Tomacorriente del dispositivo de fresado

3 Tecla de bajar presión 14 Manguito de acoplamiento rápido

4 Botón giratorio 15 Enchufe del acoplamiento rápido

5 Tecla de fresado 16 Enchufe del elemento calefactor

6 Tecla de encendido y apagado 17 Clavija de alimentación

7 Tecla de calefacción 18 Parada de emergencia

8 "Abrir" máquina 19 PC táctil

9 Indicador de temperatura

20 Tubuladura de relleno de aceite con varilla de

y tiempo

sonda

10 Tecla de liberación 21 Conexión USB

11 "Cerrar" máquina 22 Dispositivos enchufables de la máquina base

El grupo hidráulico permite realizar las operaciones marcadas con los símbolos siguientes de la

máquina soldadora:

Tecla de encendido y apagado del grupo hidráulico

Pulsando la tecla „Calefacción“ se enciende el elemento calefactor. La

temperatura deseada del elemento calefactor se ajusta pulsando la tecla

„Calefacción“ y girando el botón giratorio, el valor se mostrará en el

indicador de temperatura y después se mostrará de nuevo el valor real.

ESPAÑOL 85

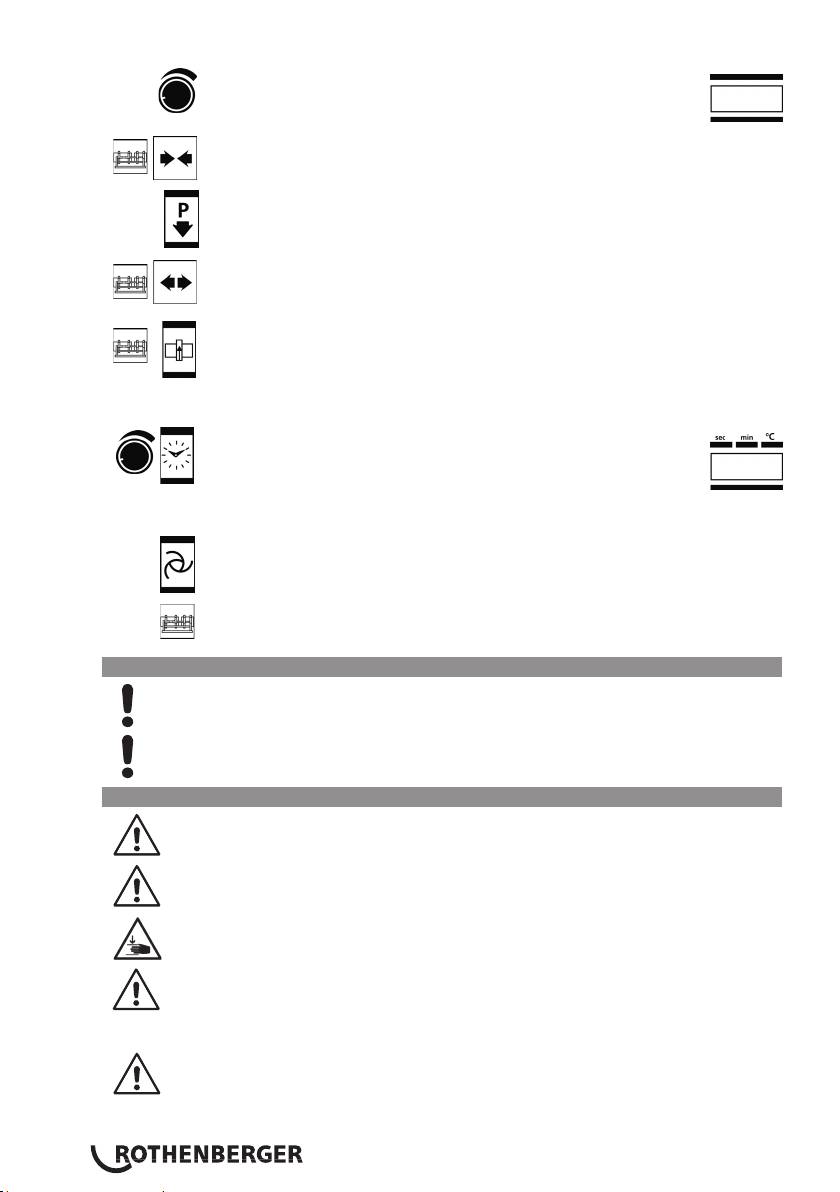

En el botón giratorio se ajusta la presión de fresado, adaptación, preca-

lentamiento y ensamblado, el valor se mostrará en el indicador „Presión“.

Tres segundos después del ajuste se mostrará el valor real. Al presionar el

botón giratorio se muestran y ajustan los parámetros de servicio.

Para juntar los elementos de sujeción, pulsar la tecla de liberación y „Cerrar“

máquina

Tecla de bajar presión

Para separar los elementos de sujeción, pulsar la tecla de liberación y „Abrir“

máquina

Para conectar el tomacorriente del dispositivo de fresado pulsar la tecla de liberación

y la tecla de fresado. La presión se ajustará automáticamente a 10 bar y podrá ele-

varse con el botón giratorio hasta un máximo de 20 bar. (En casos especiales de

aplicación como, por ejemplo, con inclinación, es posible ajustar la presión hasta un

máximo de 50 bar modificando P004)

Activar el temporizador pulsando una vez la tecla. Pulsando la tecla y gi-

rando el botón giratorio es posible ajustar el tiempo t1 en segundos.

Pulsando la tecla durante más tiempo se cambia a t4. Pulsando la tecla

y girando el botón giratorio es posible ajustar el tiempo t4 en minutos.

Mediante un pulsado breve del botón de cronómetro, cuando se ilumina

la indicación de cronómetro t1 o t2, el cronómetro se inicia manualmente.

Mediante el pulsado de la tecla “Automático” se controla, y en caso necesario se

regula, la presión ajustada durante el calentamiento (cronómetro t1 activo) y el

proceso de soldadura (cronómetro t4 activo).

Tecla de liberación para la confirmación de los parámetros de servicio

3.2 Instrucciones de manejo

La máquina soldadora sólo debe ser manejada por especialistas debidamente

cualificados e instruidos según DVS 2212 parte 1!

¡La máquina sólo debe ser usada por operarios autorizados e instruidos en ella!

3.2.1 Puesta en servicio

¡Por favor lea detalladamente las instrucciones de servicio y los avisos de

seguridad antes de la puesta en servicio de la máquina de soldar a tope!

No utilizar el elemento calefactor en entornos con peligro de explosión y evitar a

toda costa el contacto con materiales altamente inflamables.

Mantener una distancia de seguridad respecto a la máquina; no apoyarse en la

máquina ni agarrarla. Mantenga a otras personas apartadas de la zona de trabajo.

Antes de cada puesta en marcha se deberá comprobar el nivel de aceite del grupo

hidráulico. El nivel del aceite tiene que estar entre las marcas de nivel máximo y

mínimo de la varilla del tapón de llenado de aceite (20). En caso necesario añadir

aceite hidráulico HLP 46.

El grupo hidráulico sólo se tiene que transportar y colocar en posición horizontal.

¡Si se inclina, saldrá aceite por el tapón de ventilación y de purga con varilla.

ESPAÑOL86

En caso de peligro pulsar el interruptor de parada de emergencia (18). ¡Antes de

toda puesta en servicio, asegurarse de que la parada de emergencia no esté

bloqueada.

Conectar los dos tubos flexibles hidráulicos de la máquina básica al grupo hidráulico

utilizando un acoplamiento rápido (14,15).

Proteger los acoplamientos rápidos de la suciedad. ¡Sustituir inmediatamente los

acoplamientos inestancos!

Conecte el enchufe del dispositivo de fresado en la toma de corriente (13), el enchufe del

elemento calefactor en la caja de distribución (16) y el enchufe de la máquina base en la caja

de distribución (22).

Conectar la clavija de alimentación del grupo hidráulico (17) a la alimentación de corriente

según lo indicado en la placa de características. Si no aparece la pantalla de inicio,

desbloquear el interruptor de parada de emergencia, a continuación se escuchará una señal

y se encenderá un punto en el indicador (2).

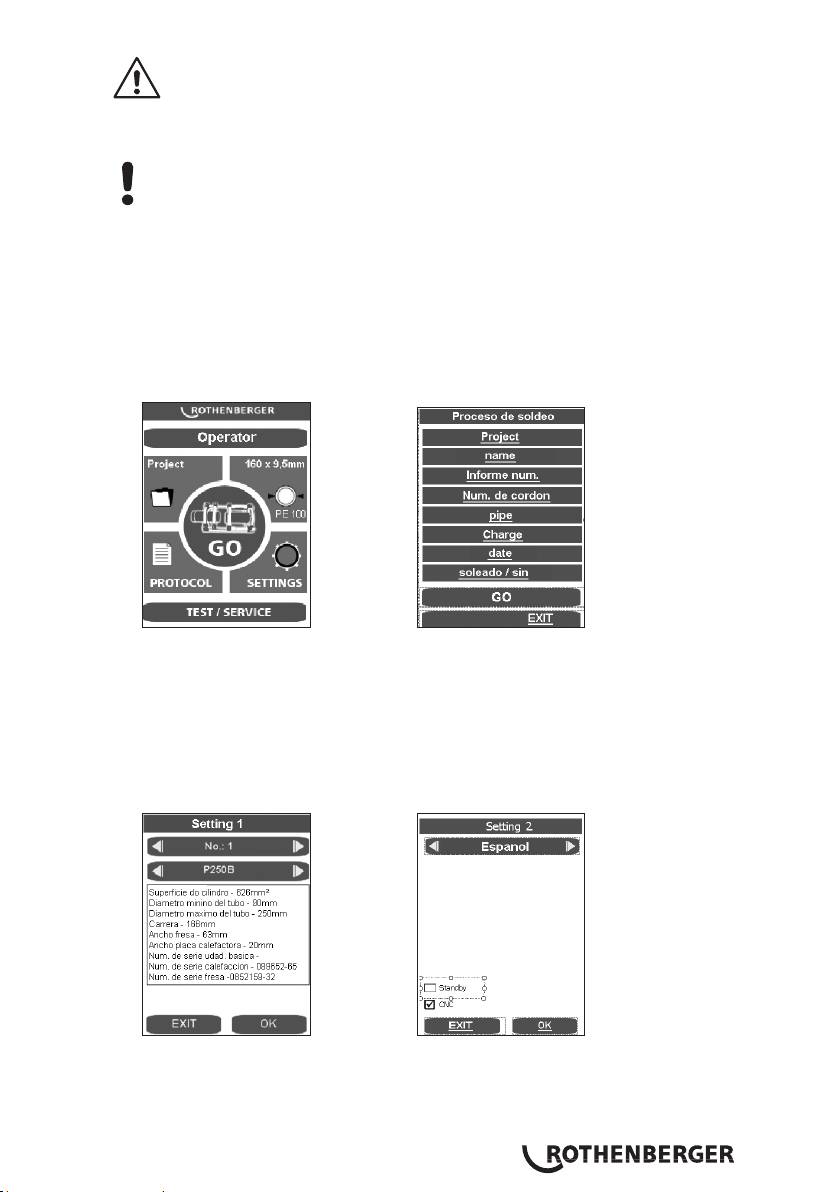

En la primera puesta en servicio comprobar la fecha y la hora. Para ello, pulsar la tecla GO.

(Para realizar modificaciones véase apdo. 3.6). Para cerrar el menú pulsar EXIT.

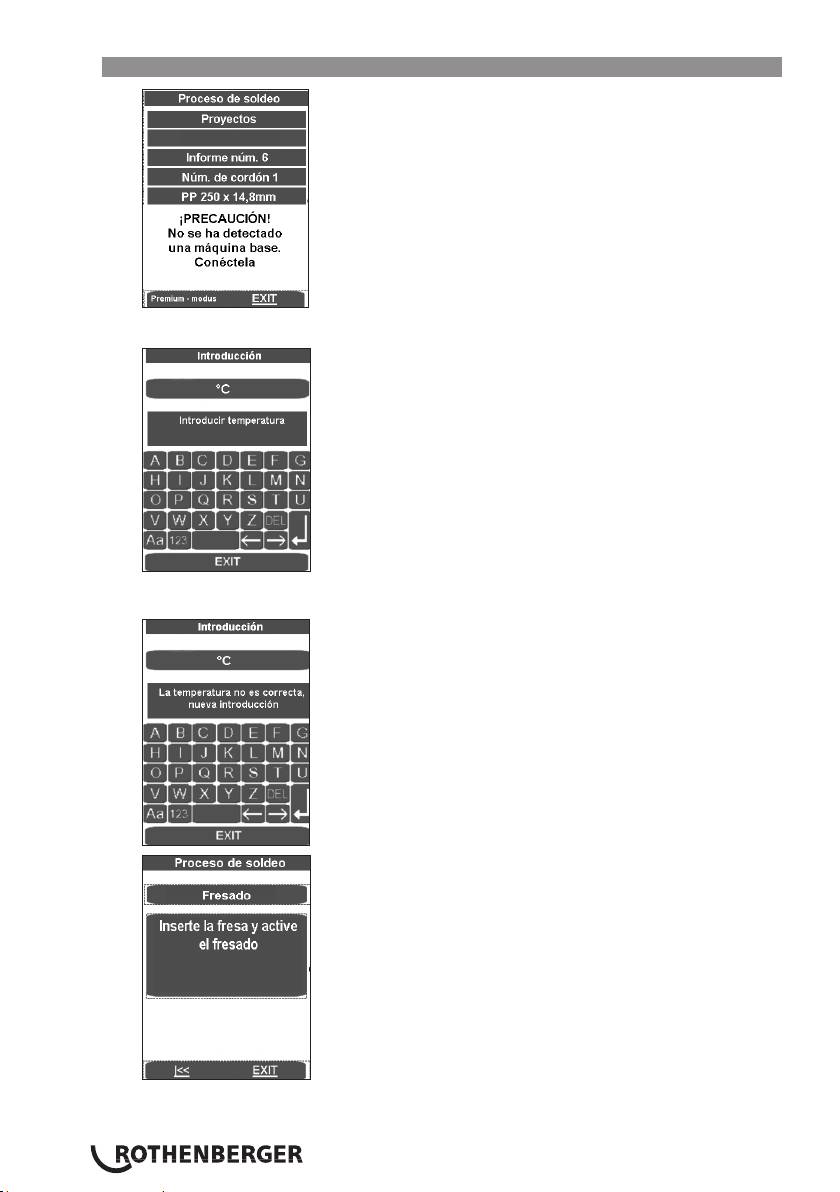

Cuando pulse la tecla GO y la máquina base no esté conectada, se mostrará el siguiente

aviso:

¡Atención! No se ha detectado la máquina base. Por favor, conéctela.

Si conecta la máquina y tras ello continúa apareciendo el aviso de error, la conexión está

defectuosa. Aún así existe la posibilidad de soldar y aplicar los protocolos poniendo la

máquina en modo Premium (consulte el punto 3.2.4).

En la primera puesta en servicio ajustar el idioma. El idioma ajustado por defecto es alemán.

Para realizar modificaciones pulsar „Settings“ y pasar a „Setting 2“ con OK.

Seleccionar el idioma deseado con las teclas de flechas y confirmar con OK. El idioma

seleccionado se guardará después del primer proceso de soldado.

La pantalla puede ponerse en modo de espera (standby), el protector de pantalla se activará

cuando se desconecte el sistema hidráulico con la tecla (6).

ESPAÑOL 87

Conectar el grupo hidráulico (pulsar la tecla [6]).

Tras la conexión, el elemento calefactor se calentará.

En el indicador (9) se mostrará la temperatura actual. La regulación está activada cuando

se enciende un punto en el indicador. Al alcanzarse la temperatura ajustada se encenderán

ambos LED (actual y ajustada). Después de otros diez minutos el elemento calefactor estará

listo para el servicio. Controlar la temperatura con un termómetro.

Para ajustar la temperatura del elemento calefactor, véase el apdo. 3.5.

¡Peligro de quemaduras! El elemento calefactor puede alcanzar una temperatura

de hasta 300° C y se debe colocar directamente después del uso en la caja de

ajuste prevista para ello!

Pulsando de forma prolongada la tecla (7) se puede desconectar la calefacción. El punto del

indicador (9) se apagará. Pulsando de nuevo se conectará la calefacción otra vez.

Sistema hidráulico ROWELD P500-630/18-24B Plus: ¡Comprobar la dirección de giro!

De fábrica, las máquinas están fijadas para girar hacia la derecha. Abrir o cerrar la máquina

básica con grupo hidráulico. Si no se produce ningún movimiento, conmutar el inversor de

fase de la clavija de alimentación con las herramientas adecuadas.

Nota: Si la dirección de gro es incorrecta no conectar el sistema hidráulico (riesgo de

destrucción)

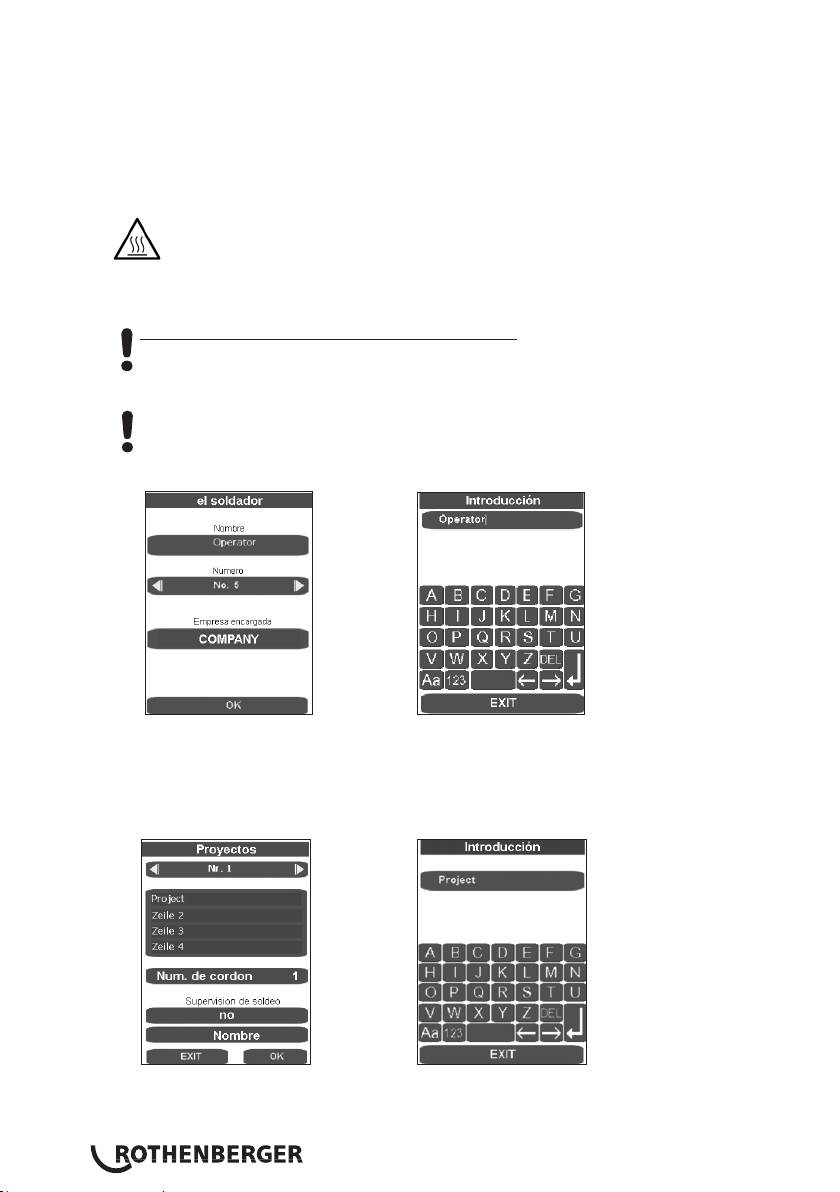

Introducir o seleccionar el nombre de soldador „Operator“.

En la máscara de entrada pueden seleccionarse soldadores almacenados, introducirse

nombres nuevos o borrar los existente con DEL e introducir nuevos. En todas las máscaras

de entrada se confirma y guarda con ENTER u OK. Después aparecerá el siguiente paso del

programa. Con la tecla EXIT se cierra la máscara de entrada sin guardar.

Crear o seleccionar un proyecto.

Con las máscaras de entrada pueden seleccionarse proyectos guardados o introducir nuevos

nombres de proyectos. Se cierra y guarda con la tecla ENTER.

ESPAÑOL88

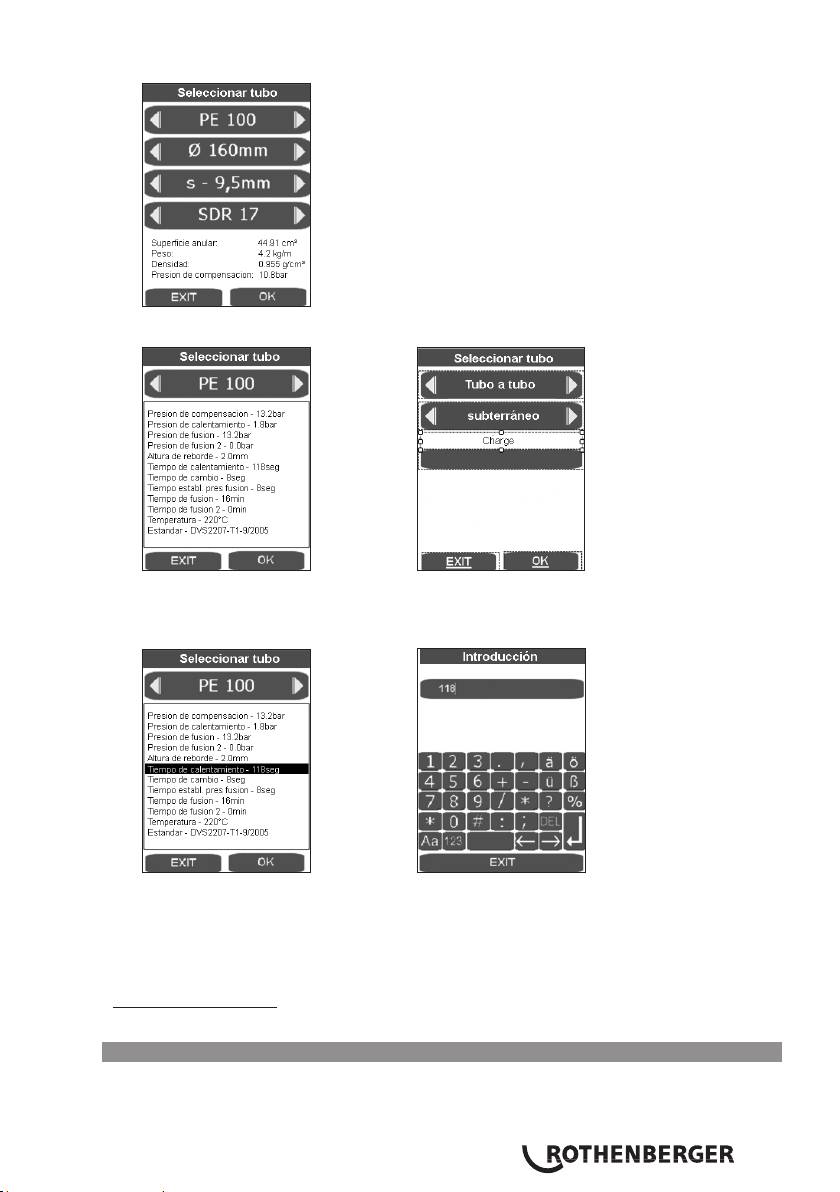

Seleccionar tubo.

Seleccionar el tubo deseado con las teclas de flechas y confirmar con OK.

En la pantalla final de parámetros del tubo se muestran los datos del tubo según la directiva

de la DVS. Pulsando OK se muestra la ventana de la pieza de soldadura y el método de

colocación.

Pueden realizarse modificaciones respecto al valor predeterminado pulsando el campo

correspondiente y pulsando ENTER para guardarlas. En el apdo. „Norm“ (predeterminado)

cambiará la denominación. Puede introducirse posteriormente desde el PC en el campo de

observaciones, antes de imprimir el protocolo. Después de confirmar y guardar los datos del

tubo con OK, aparecerá el menú principal.

P500-630/18-24B Plus: Para elevar el dispositivo fresador y el elemento calefactor utilizar el

dispositivo de elevación 53410 (P500/18B) ó 53323 (P630/24B Plus) u otro útil adecuado.

3.2.2 Medidas a tomar para la preparación de la soldadura

En tubos que son menores que el diámetro máx. a soldar de la máquina se deben montar

las piezas reductoras, del diámetro de tubo a trabajar con los tornillos hexagonales en los

accesorios.

ESPAÑOL 89

ROWELD P250-355/8-12B: compuesta de 6 semicarcasas con superficie tensora ancha y 2 con

superficie tensora estrecha.

ROWELD P500-630/18-24B Plus: compuesta de, hasta diámetro 450mm 6 semicarcasas

con superficie tensora ancha y 2 con superficie tensora estrecha, a partir de 500mm 8

semicarcasas con superficie tensora ancha

Aquí se debe cuidar de que las semicarcasas estén colocadas con la superficie tensora

estrecha en los dos elementos tensores base extremos inferiores. Sólo en conexiones tubo -

codo de tubo se colocarán éstos arriba y abajo en el elemento tensor básico de la izquierda.

Colocar los tubos de plástico o piezas moldeadas a soldar en el dispositivo tensor (en tubos

<2,5m más largos tienen que usarse caballetes de rodillos) y apretar las tuercas de latón en las

piezas tensoras superiores. Faltas de redondez de los tubos pueden compensarse apretando o

soltando las tuercas de latón.

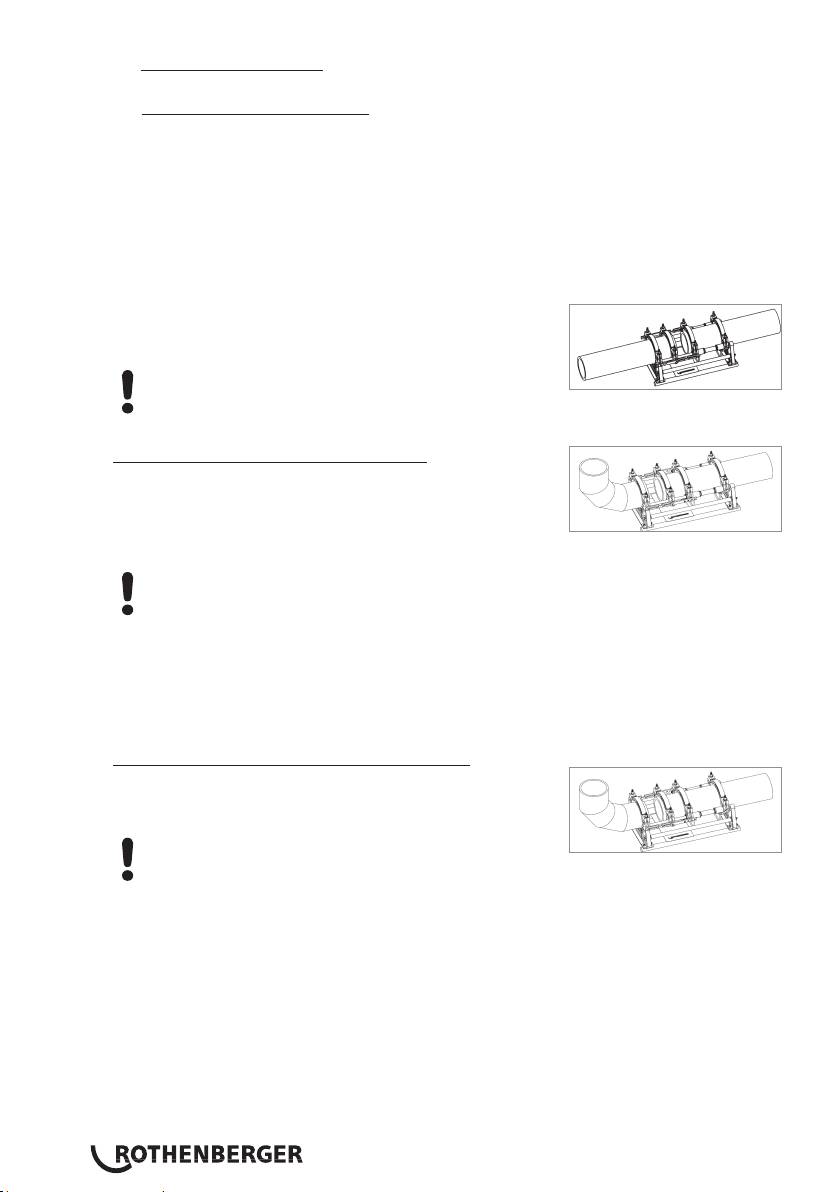

En conexiones tubo - tubo los elementos distanciadores deben

estar encastrados en ambos elementos tensores de la

izquierda (estado de suministro).

Atención: ¡Los elementos distanciadores no se deben

montar desplazados diagonalmente!

Dos elementos tensores sujetan los tubos.

Tubo / pieza de empalme P250-355/8-12B:

En las conexiones tubo - pieza de empalme los elementos

distanciadores deben estar encastrados en los dos elementos

tensores del centro y el dispositivo de extracción del elemento

calefactor se deberá enganchar en los elementos tensores de

la izquierda.

Atención: ¡Los elementos distanciadores no se deben montar desplazados

diagonalmente!

El tubo se coloca en los tres elementos tensores y el empalme lo sujeta un elemento tensor. El

elemento tensor desplazable se puede mover a lo largo de la barra, según el espacio que se

necesite para tensar y soldar.

Al mecanizar algunos elementos de empalme en ciertas posiciones, p. ej. codo en horizontal

o collarines de soldar, será necesario desmontar el dispositivo de extracción del elemento

calefactor.

Tubo / pieza de empalme P500-630/18-24B Plus:

En conexiones tubo - pieza de empalme los elementos

distanciadores se deberán girar y encastrar en el elemento

tensor del centro.

Atención: ¡Los elementos distanciadores no se deben

montar desplazados diagonalmente!

El tubo se coloca en los tres elementos tensores y el empalme lo sujeta un elemento tensor. El

elemento tensor desplazable se puede mover a lo largo de la barra, según el espacio que se

necesite para tensar y soldar.

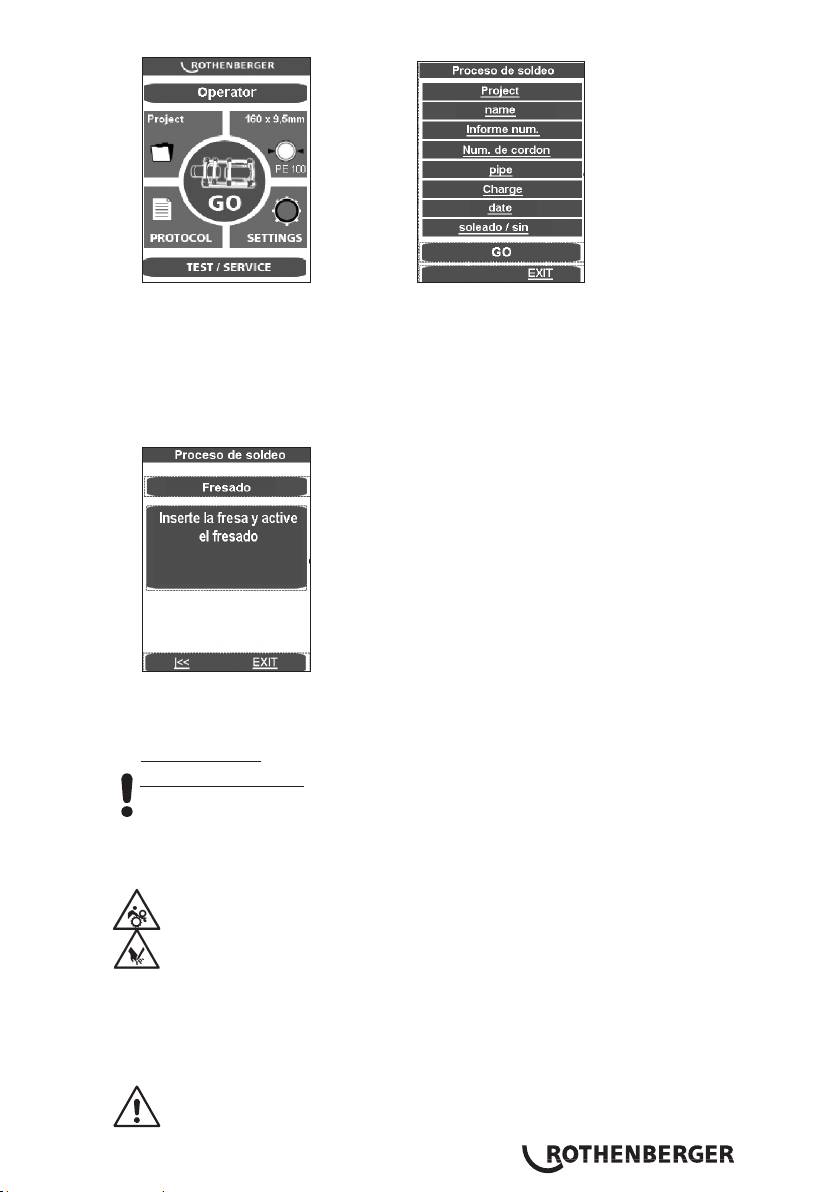

Iniciar el proceso de soldadura con GO.

ESPAÑOL90

En la pantalla final se pueden realizar las últimas modificaciones haciendo clic sobre los

puntos correspondientes y confirmando con GO.

En el modo de funcionamiento CNC la máquina se controla con el panel táctil. Todas las

funciones que no se controlan desde el panel táctil, como las teclas de encendido/apagado

(6) están bloqueadas.

El proceso de soldadura se puede interrumpir con las teclas de encendido/apagado o la tecla

SALIR. En tal caso, se desactiva el bloqueo del teclado y se muestra el aviso correspondiente

en la pantalla.

Con las teclas de flecha, la máquina avanza; con EXIT, el programa salta sin guardar al menú

principal.

Colocar el dispositivo eléctrico de fresado entre las piezas de trabajo a soldar.

P250-355/8-12B: Conectar el motor de la fresadora y bloquear el interruptor.

P500-630/18-24B Plus: ¡Controlar los sentidos de giro! De fábrica salen las máquinas

conectadas en giro a la derecha.

Toque el campo de texto para activar el dispositivo de fresado. Los discos de la cepilladora

deben moverse en la dirección de corte, en caso contrario conmutar el inversor de fase en la

clavija de alimentación con las herramientas adecuadas.

¡Peligro de lesiones! ¡Mantener una distancia de seguridad respecto a la máquina

durante el funcionamiento y no agarrar las cuchillas en rotación. Activar la

fresadora solamente en estado introducido (posic. de trabajo) y a continuación

reponer de nuevo hacia atrás en caja de ajuste prevista para ello. La funcionalidad

del interruptor de seguridad en la instalación fresadora tiene que estar

garantizada en todo momento para evitar un arranque fortuito fuera de la

máquina.

Los elementos de sujeción se colocan automáticamente. La presión de fresado se puede

aumentar con el botón rotativo (4). La presión de fresado puede ajustarse de forma estándar

hasta 20 bar, aunque puede elevarse hasta 50 bar (véase apdo. 3.5).

Una presión de fresado demasiado alta puede provocar un sobrecalentamiento y

daños en el accionamiento de fresado. En caso de sobrecarga o parada del

accionamiento de la fresa subir la máquina y reducir la presión (v. a. 3.5).

ESPAÑOL 91

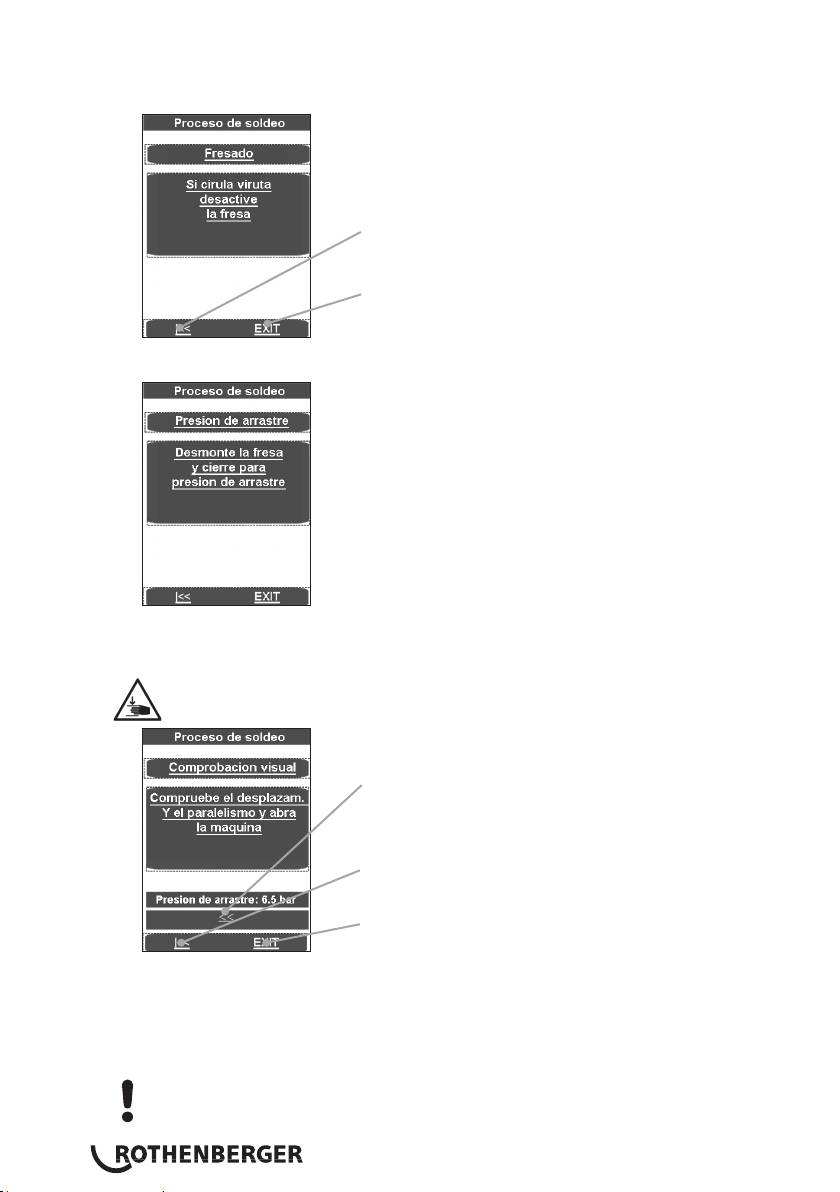

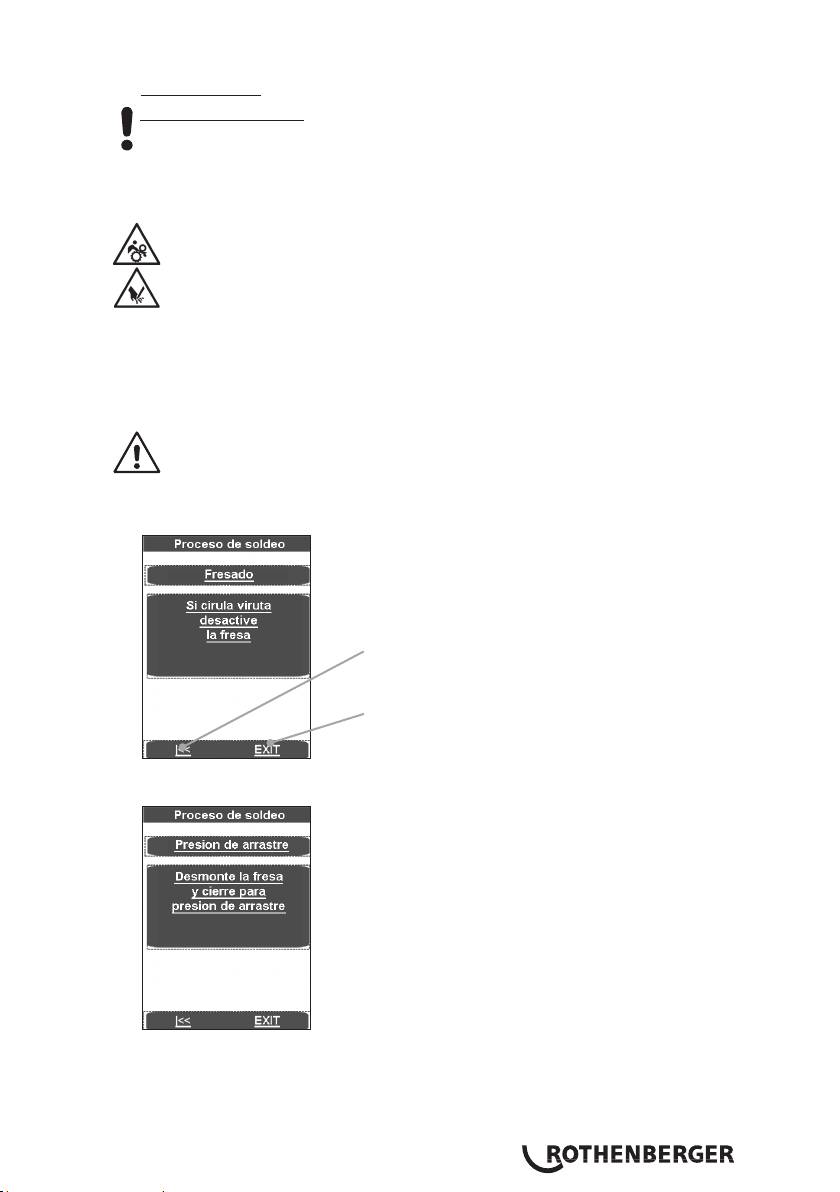

Cuando la fresa genere de forma ininterrumpida virutas con un grosor de < = 0,2 mm,

toque el campo de texto. El dispositivo de fresado se detendrá y se soltarán los elementos de

sujeción.

Con las flechas el programa retrocede hasta "Inserte la

fresa...".

Con EXIT, el programa vuelve al menú principal sin

guardar.

Esperar hasta que los discos de la cepilladora se detengan. Extraer el dispositivo de fresado de

la máquina básica y depositar en la caja de almacenamiento.

Toque el campo de texto. Las piezas se juntarán y se medirá la presión de arrastre.

La presión de arrastre medida se añadirá automáticamente a la presión de adaptación,

calentamiento y ensamblado.

Mantener una distancia de seguridad respecto a la máquina; no apoyarse en la

máquina ni agarrarla. Mantenga a otras personas apartadas de la zona de trabajo.

Con las flechas el programa regresa a "Medici. presión

arrastre"

Con las flechas el programa retrocede hasta "Inserte la

fresa...".

Con EXIT, el programa vuelve al menú principal sin

guardar.

Asegúrese de que los elementos de sujeción amarren firmemente los tubos y de que las

superficies de soldado estén correctamente alineadas con respecto a los tres planos.

Si no fuera así, tiene que repetirse el proceso de fresado. El desvío axial entre los extremos de

las piezas no debe (según DVS) ser mayor del 10% del grosor de pared y la hendidura máx.

entre las superficies planas no superior a 0,5mm. Quitar las posibles virutas en el tubo con

una herramienta limpia (p. ej. pincel).

Observe! Las superficies fresadas, preparadas para la soldadura no deben tocarse con las

manos y tienen que estar completamente limpias!

ESPAÑOL92

3.2.3 Soldadura

¡Peligro de aplastamiento! Al juntar las piezas tensoras y los tubos mantener una

separación de seguridad a la máquina. ¡No acercarse demasiado a la máquina!

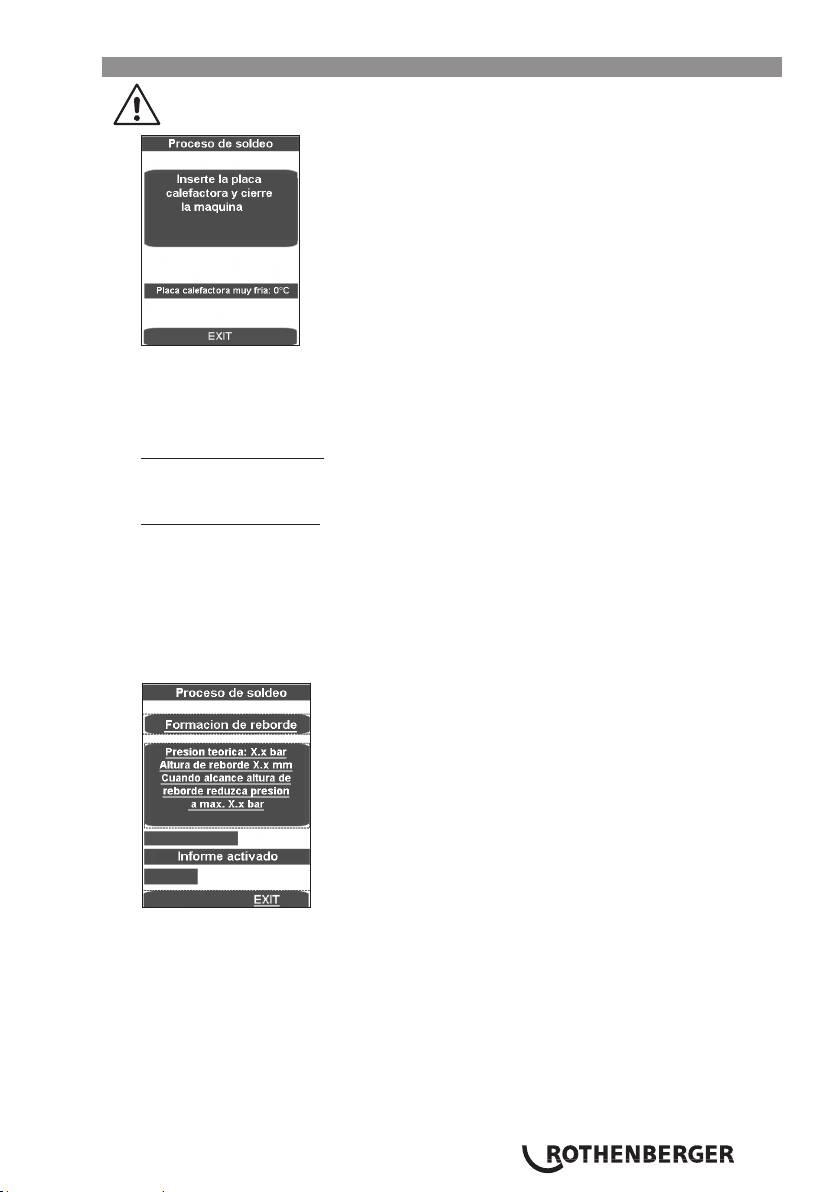

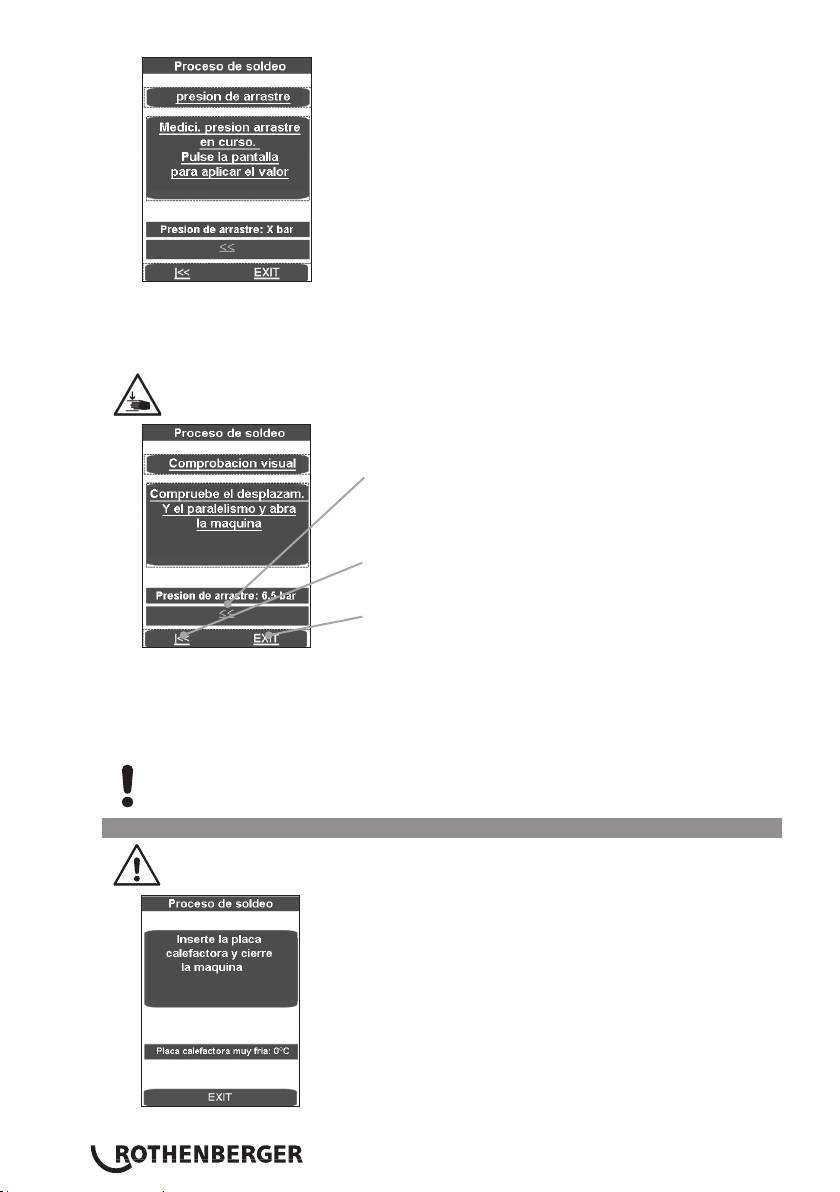

En esta máscara se muestra la temperatura de la placa de calentamiento.

La barra de indicación es de color azul cuando la temperatura es demasiado baja, de color

rojo cuando es demasiado alta y de color verde cuando está en el rango adecuado.

La máquina solo puede trabajar por la zona de referencia verde.

Elemento calefactor SA: Colocar el elemento calefactor entre las dos piezas de trabajo de

la máquina básica y asegurarse de que los soportes de la placa de calentamiento están en las

entalladuras del dispositivo de extracción.

Elemento calefactor VA: Monte los elementos calefactores en las dos tomas de la máquina

base y coloque las placas calentadoras entre los tubos.

Toque el campo de texto para juntar la máquina. La presión de compensación se ajustará y se

mantendrá automáticamente.

Ahora se guardarán todos los parámetros de soldadura y se activará el registro de protocolos.

Si el proceso de soldadura se interrumpe con EXIT, aparece el mensaje „Suspensión por parte

del usuario“, se purga la presión y se guarda el parámetro de soldadura. Confirme el mensaje

con OK, el programa salta al menú principal.

La barra superior de progreso indica si la presión se encuentra en el umbral correcto (verde)

o en el umbral de tolerancia permitido (amarillo) o fuera del umbral de tolerancia (rojo). La

presión real se muestra en el indicador (2).

Una vez aplicado correctamente el cordón necesario por todo el diámetro de ambos tubos, la

presión se reducirá automáticamente y comenzará el proceso de calentamiento.

ESPAÑOL 93

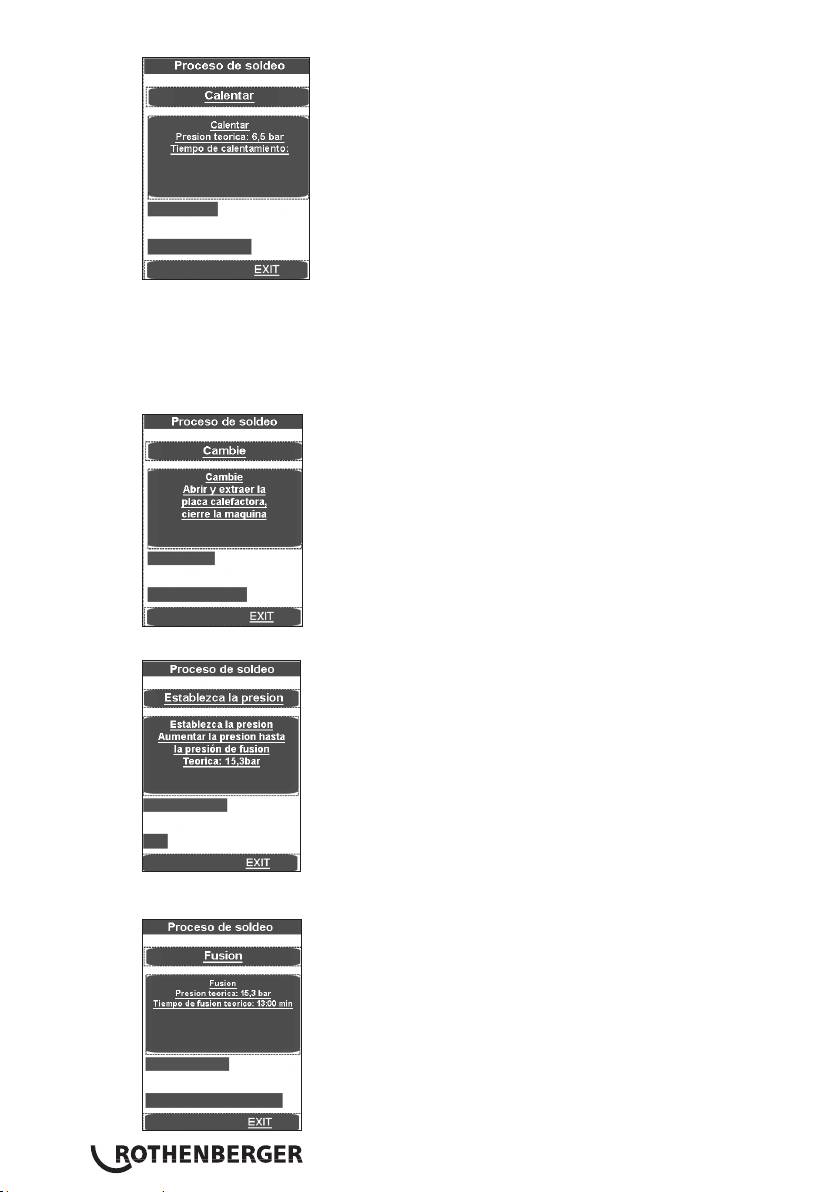

Ajustar la presión de tal manera que esté asegurado todavía un contacto uniforme, casi sin

presión de los extremos de pieza al elemento calefactor.

Poco antes de finalizar el tiempo de calentamiento sonará una señal.

Al finalizar el tiempo de calentamiento, las piezas se unirán automáticamente. El elemento

calefactor SA debe retirarse, es decir, que el elemento calefactor VA gira automáticamente y

se juntan los extremos de las piezas.

Ahora se debe aumentar la presión de forma lineal hasta alcanzar la presión de unión.

Al alcanzarse la presión de unión, el programa pasa automáticamente al proceso de unión

y el temporizador t4 se inicia.

ESPAÑOL94

La barra superior de progreso indica si la presión se encuentra en el umbral correcto (verde)

o en el umbral de tolerancia permitido (amarillo) o fuera del umbral de tolerancia (rojo). La

inferior muestra el progreso del tiempo. La presión real se muestra en el indicador (2) y el

tiempo de unión restante en el indicador (9).

La presión se comprueba automáticamente y, a continuación, se regula. Si es necesario volver

a bombear frecuentemente de forma exagerada (alta pérdida de presión), revisar el sistema

hidráulico.

Devolver el elemento calefactor a la caja de almacenamiento

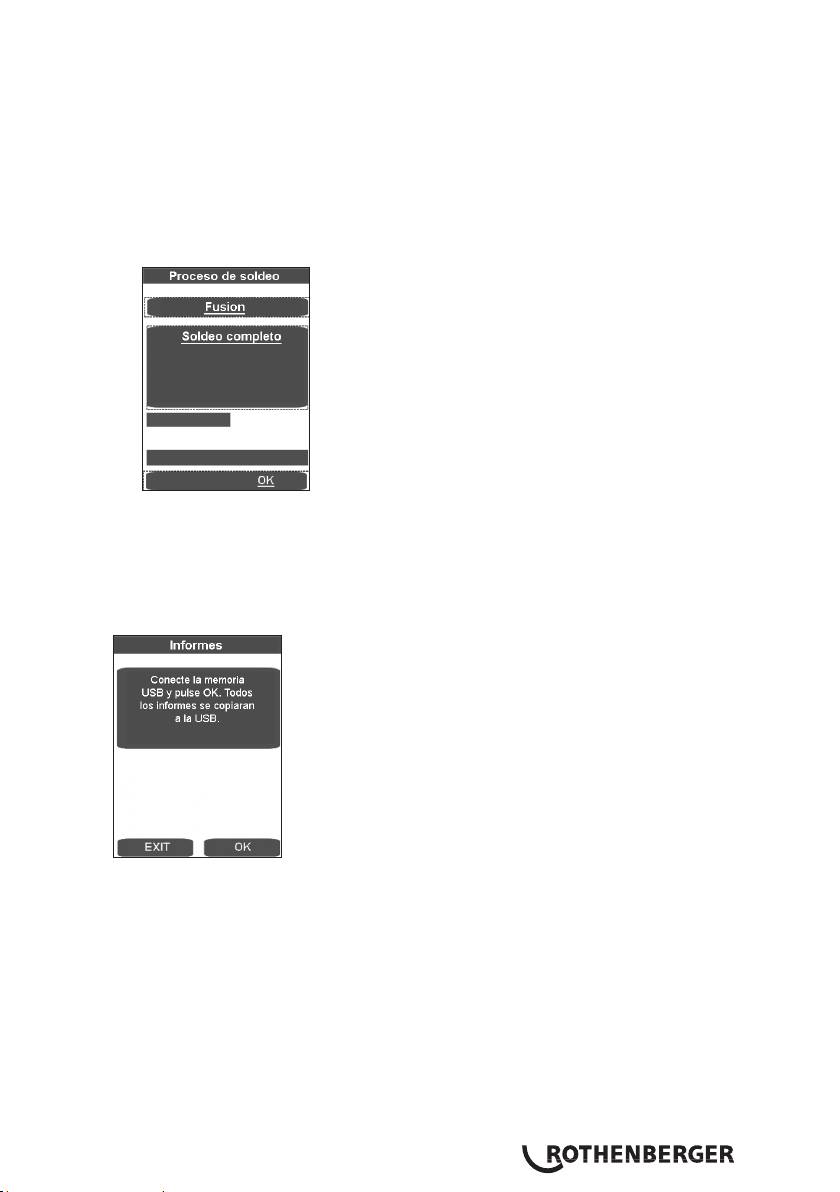

Una vez transcurrido el tiempo de enfriamiento, se termina el proceso de soldadura, suena

una señal y se purga automáticamente la presión.

Terminar el menú de soldadura con OK.

Purgar la presión completamente con la tecla (3).

Soltar y extraer las piezas de trabajo soldadas.

Abrir la máquina básica. La máquina está ahora preparada para el siguiente ciclo de soldadura.

Transmisión de protocolos:

En el apdo. „Protocolos“ se pueden guardar si está conectado una memoria USB. A continuación,

la ventana se cierra automáticamente.

Este fichero de protocolo se tiene que procesar con el software Dataline 2 de ROTHENBERGER y

un ordenador.

Todos los parámetros de soldadura pueden leerse en las tablas de soldadura adjuntas.

ESPAÑOL 95

3.2.4 Soldado en modo Premium

Pulse la tecla Soldado en modo Premium.

Introducir la temperatura y confirmar con la tecla Enter. Si no se ha introducido correctamente

la temperatura, aparece:

Con las teclas de flecha, la máquina avanza; con EXIT, el programa salta sin guardar al menú

principal.

ESPAÑOL96

Colocar el dispositivo eléctrico de fresado entre las piezas de trabajo a soldar.

P250-355/8-12B: Conectar el motor de la fresadora y bloquear el interruptor.

P500-630/18-24B Plus: ¡Controlar los sentidos de giro! De fábrica salen las máquinas

conectadas en giro a la derecha.

Conectar el dispositivo de fresado y pulsar las teclas (10) y (5) del grupo hidráulico. Los discos

de la cepilladora deben moverse en la dirección de corte, en caso contrario conmutar el

inversor de fase en la clavija de alimentación con las herramientas adecuadas.

¡Peligro de lesiones! ¡Mantener una distancia de seguridad respecto a la máquina

durante el funcionamiento y no agarrar las cuchillas en rotación. Activar la

fresadora solamente en estado introducido (posic. de trabajo) y a continuación

reponer de nuevo hacia atrás en caja de ajuste prevista para ello. La funcionalidad

del interruptor de seguridad en la instalación fresadora tiene que estar

garantizada en todo momento para evitar un arranque fortuito fuera de la

máquina.

Juntar los elementos de sujeción (pulsar las teclas 10 + 11). Ajustar la presión de fresado con

el botón giratorio (4). La presión de fresado puede ajustarse de forma estándar hasta 20 bar,

aunque puede elevarse hasta 40 bar (véase apdo. 3.5).

Una presión de fresado demasiado alta puede provocar un sobrecalentamiento y

daños en el accionamiento de fresado. En caso de sobrecarga o parada del

accionamiento de la fresa subir la máquina y reducir la presión (v. a. 3.5).

Una vez que la viruta de acepilladura salga de la fresa sin interrupciones y con un grosor <=

0,2 mm, pulsar la tecla de fresar (5) y cerrar los elementos de sujeción (pulsar teclas 10 + 8).

Con las flechas el programa retrocede hasta "Inserte la

fresa...".

Con EXIT, el programa vuelve al menú principal sin

guardar.

Esperar hasta que los discos de la cepilladora se detengan. Extraer el dispositivo de fresado de

la máquina básica y depositar en la caja de almacenamiento.

Juntar las piezas de trabajo con menos presión (pulsar las teclas 10 + 11) y ajustar la presión

de arrastre con el botón giratorio (4).

ESPAÑOL 97

Cuando la máquina se desplaza lentamente, pulsar la pantalla. La presión de arrastre medida

se añadirá automáticamente a la presión de adaptación, calentamiento y ensamblado.

Juntar los elementos de sujeción, ajustar la presión correspondiente para el tubo y comprobar

si las piezas de trabajo están sujetas firmemente en las herramientas de sujeción.

Mantener una distancia de seguridad respecto a la máquina; no apoyarse en la

máquina ni agarrarla. Mantenga a otras personas apartadas de la zona de trabajo.

Con las flechas el programa regresa a "Medici. presión

arrastre"

Con las flechas el programa retrocede hasta "Inserte la

fresa...".

Con EXIT, el programa vuelve al menú principal sin

guardar.

Comprobar alineación en plano, axial y paralela de las superficies soldadas.

Si no fuera así, tiene que repetirse el proceso de fresado. El desvío axial entre los extremos de

las piezas no debe (según DVS) ser mayor del 10% del grosor de pared y la hendidura máx.

entre las superficies planas no superior a 0,5mm. Quitar las posibles virutas en el tubo con

una herramienta limpia (p. ej. pincel).

Observe! Las superficies fresadas, preparadas para la soldadura no deben tocarse con las

manos y tienen que estar completamente limpias!

3.2.4.1 Proceso de soldado en el modo Premium

¡Peligro de aplastamiento! Al juntar las piezas tensoras y los tubos mantener una

separación de seguridad a la máquina. ¡No acercarse demasiado a la máquina!

En esta máscara se muestra la temperatura de la placa de calentamiento.

ESPAÑOL98