Rothenberger ROWELD P250-630B Plus Premium: инструкция

Раздел: Техника

Тип:

Инструкция к Rothenberger ROWELD P250-630B Plus Premium

ROWELD P250-630/8-24B

Plus Premium

ROWELD P250-630/8-24B

Plus Premium

Bedienungsanleitung

Instructions for use

Instruction d’utilisation

Instrucciones de uso

Gebruiksaanwijzing

Instruções de serviço

Brugsanvisning

Bruksanvisning

Bruksanvisning

Käyttöohje

Instrukcja obslugi

Kullanim kilavuzu

Kezelési útmutató

Navodilo za uporabo

Návod na obsluhu

Инструкция за експлоатация

Инструкция по использованию

www.rothenberger.com

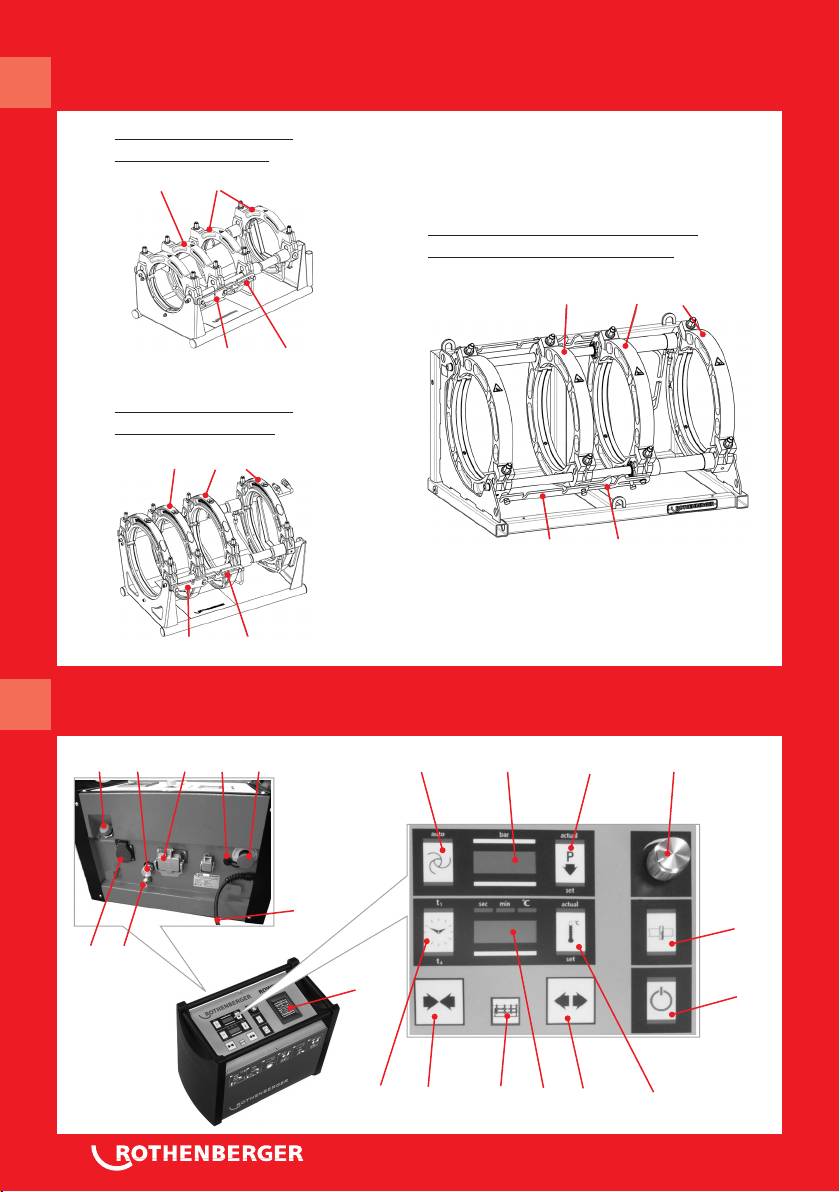

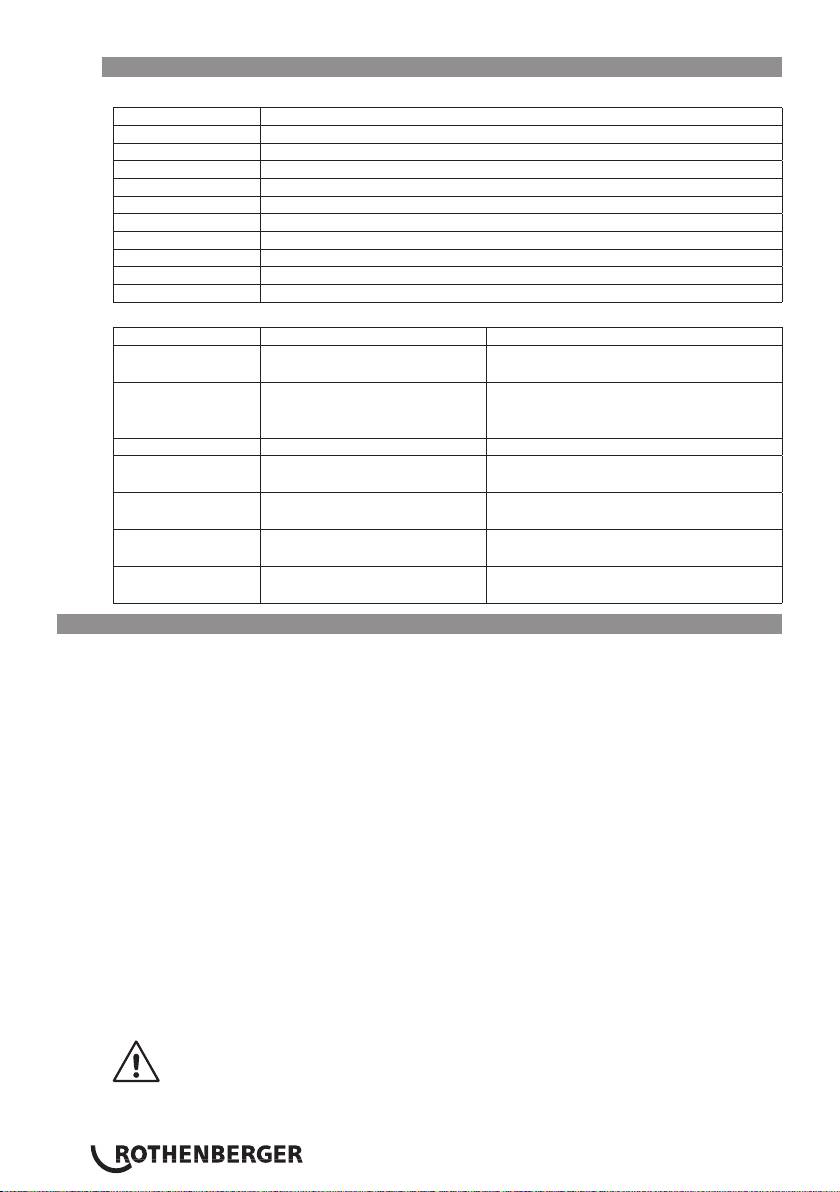

A Basic Unit

ROWELD P 250 B:

ROWELD P 8 B:

2

1

ROWELD P 500-630 B Plus:

ROWELD P 18-24 B Plus:

2

1

1

3

4

ROWELD P 355 B:

ROWELD P 12 B

2

1

1

3

4

3

4

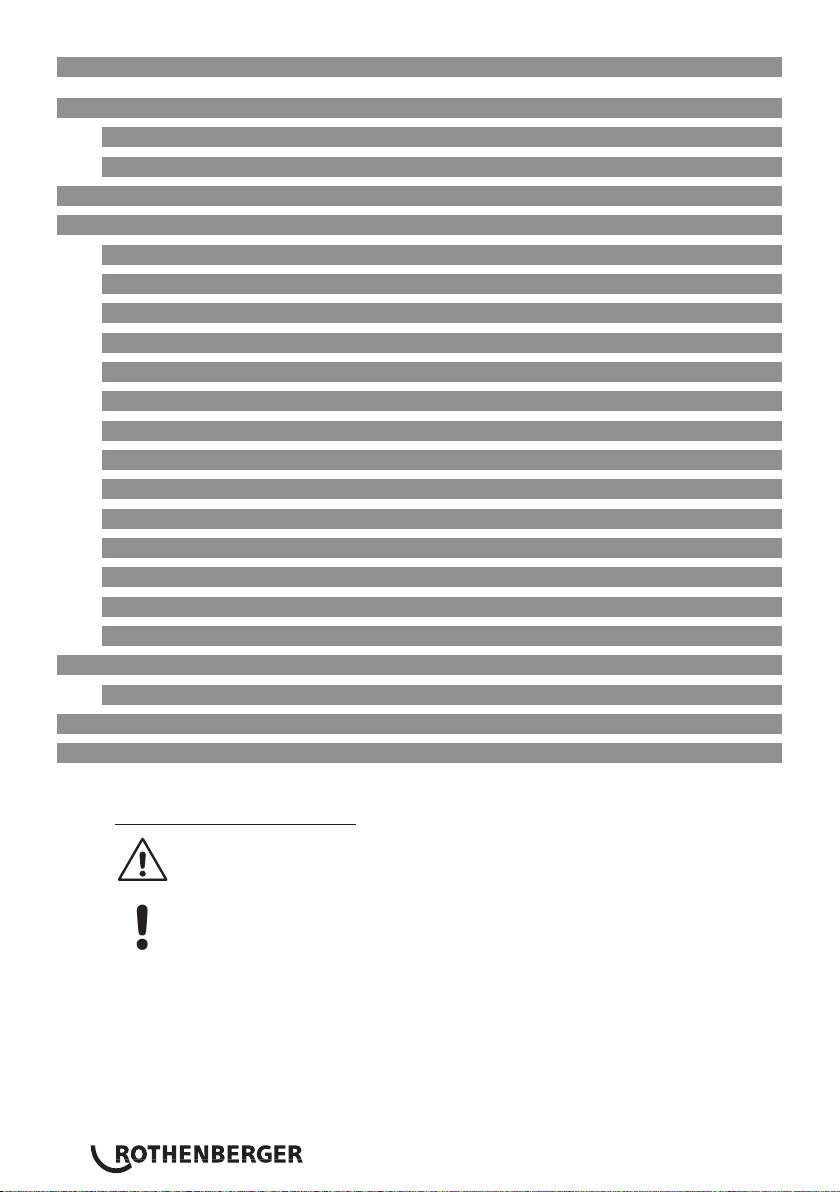

B Hydraulik Unit

20

14 16 18

21

1 2 3 4

17

5

13

15

19

6

1112

10

9

78

Intro

DEUTSCH - Originalbetriebsanleitung! Seite 2

Bedienungsanleitung bitte lesen und aufbewahren! Nicht wegwerfen!

Bei Schäden durch Bedienungsfehler erlischt die Garantie! Technische Änderungen vorbehalten!

ENGLISH page 23

Please read and retain these directions for use. Do not throw them away! The warranty does not cover

damage caused by incorrect use of the equipment! Subject to technical modifications!

FRANÇAIS page 44

Lire attentivement le mode d’emploi et le ranger à un endroit sûr! Ne pas le jeter ! La garantie est

annulée lors de dommages dûs à une manipulation erronée ! Sous réserve de modifications techniques!

ESPAÑOL página 66

¡Por favor, lea y conserve el manual de instrucciones! ¡No lo tire! ¡En caso de daños por errores de

manejo, la garantía queda sin validez! Modificaciones técnicas reservadas!

NEDERLANDS bladzijde 88

Lees de handleiding zorgvuldig door en bewaar haar goed! Niet weggooien! Bij schade door

bedieningsfouten komt de garantieverlening te vervallen! Technische wijzigingen voorbehouden!

PORTUGUES pagina 109

Queiram ler e guardar o manual de instruções! Não deitar fora! Em caso de avarias por utilização

incorrecta, extingue-se a garantia! Reservado o direito de alterações técnicas!

DANSK side 130

Læs betjeningsvejledningen, og gem den til senere brug! Smid den ikke ud! Skader, som måtte opstå som

følge af betjeningsfejl, medfører, at garantien mister sin gyldighed! Ret til tekniske ændringer forbeholdes!

SVENSKA sida 151

Läs igenom bruksanvisningen och förvara den väl! Kasta inte bort den! Garantin upphör om apparaten

har använts eller betjänats på ett felaktigt sätt! Med reservation för tekniska ändringar!

NORSK side 172

Les bruksanvisningen og oppbevar den vel! Ikke kast den! Oppstår skader på grunn av betjeningsfeil

opphører garantiens gyldighet! Tekniske forandringer forbeholdes!

SUOMI sivulta 193

Lue ja säilytä tämä käyttöohje! Älä heitä pois!

Takuu ei kata käyttövirheistä aiheutuvia vahinkoja! Oikeudet teknisiin muutoksiin pidätetään!

POLSKI strony 213

Instrukcjê obslugi prosze przeczytac i przechowac! Nie wyrzucac!

Przy uszkodzeniach wynikajacych z blêdów obslugi wygasa gwarancja! Zmiany techniczne zastrzezone!

TÜRKÇE sayfa 235

Kullanim açiklamalarini lütfen dikkatlice okuyunuz ve bir yerde muhafaza ediniz! Çöpe atmayiniz!

Kullaniminda yapilan hatalar, garantinin silinmesine neden olur! Teknik deðiþiklikler yapma hakkimiz saklidir!

MAGYAR oldaltól 257

Kérjük, olvassa el és őrizze meg a kezelési utasítást! Ne dobja el!

A helytelen kezelésből származó károsodások esetén megszûnik a jótállás! Mûszaki változtatások fenntartva!

SLOVENŠČINA Stran 277

Preberite navodila za uporabo in jih shranite! Ne odvrzite jih!

Ob poškodbah zaradi napak v uporabi preneha veljati garancija! Pridržujemo si pravico do tehničnih sprememb!

SLOVENSKÝ Strana 298

Prečítajte si prosím návod na obsluhu a uschovajte ho! Návod nezahadzujte!

Pri poškodeniach v dôsledku chýb pri obsluhe zaniká záruka! Technické zmeny vyhradené!

БЪЛГАРСКИ Страница 319

Прочетете внимателно и запазете инструкцията за експлоатация! Не я захвърляйте или унищожавайте! При настъпили дефекти вследствие на

неправилно обслужване гаранцията отпада! Технически изменения по уреда са изключително в компетенцията на фирмата производител!

PУCCKИЙ Страница 340

Прочтите инструкцию по эксплуатации и сохраняйте её для дальнейшего использования! B случае поломки инструмента

из-за несоблюдения инструкции клиент теряет право на обслуживание по гарантии! Bозможны технические изменения!

1

1

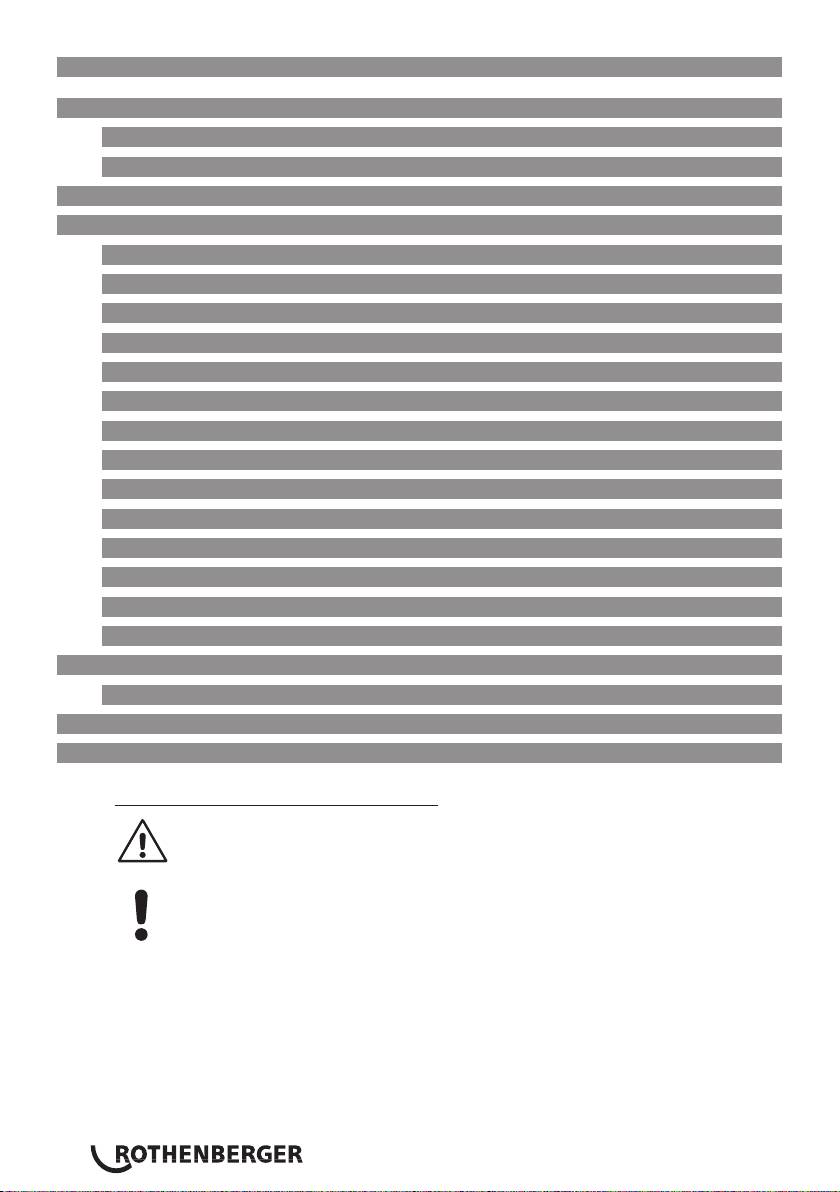

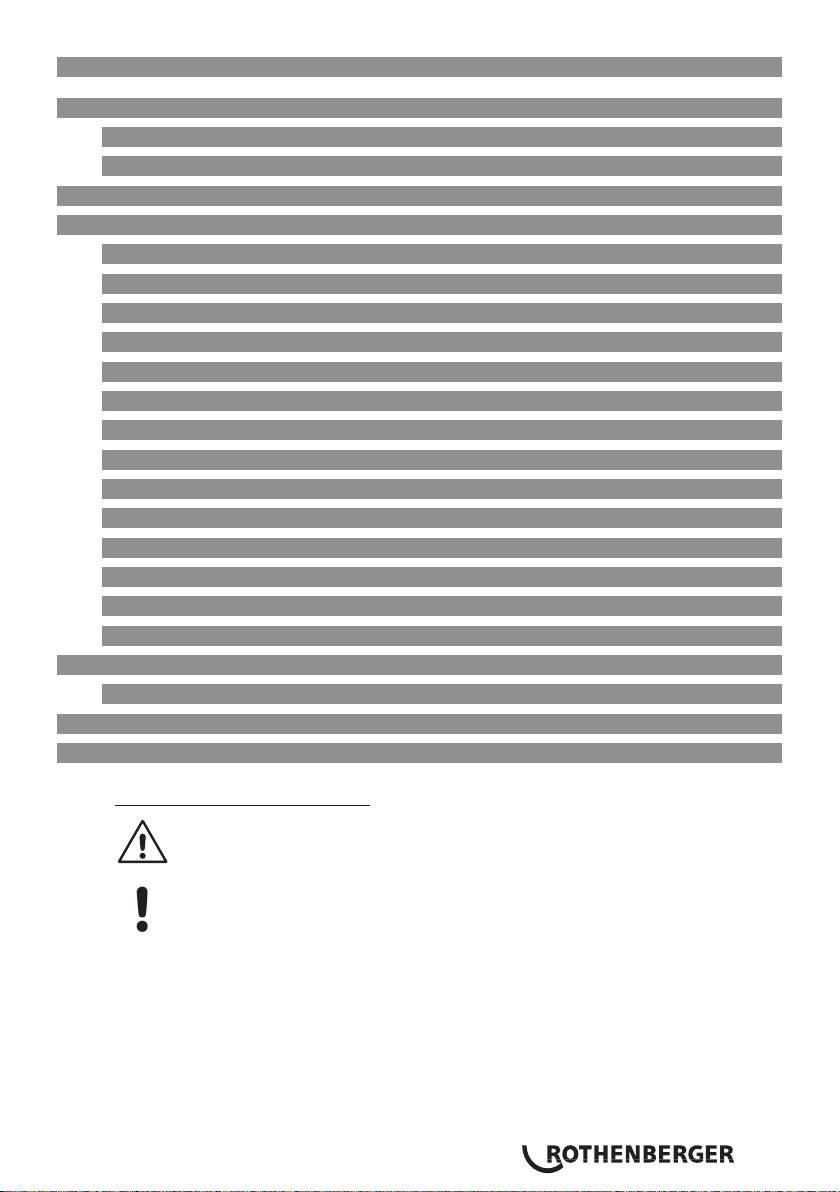

Inhalt Seite

1 Hinweise zur Sicherheit 3

1.1 Bestimmungsgemäßer Gebrauch 3

1.2 Allgemeine Sicherheitshinweise für Elektrowerkzeuge 3

2 Technische Daten, siehe Heft „technische Daten“

3 Funktion des Gerätes 5

3.1 Gerätebeschreibung 5

3.1.1 Grundmaschine (Abb. A) 5

3.1.2 Hydraulikaggregat (Abb. B) 5

3.2 Bedienungsanleitung 6

3.2.1 Inbetriebnahme 6

3.2.2 Maßnahmen zur Vorbereitung der Schweißung 9

3.2.3 Schweißvorgang 13

3.2.4 Außerbetriebnahme 16

3.3 Allgemeine Anforderungen 16

3.4 Wichtige Hinweise zu den Schweißparametern 17

3.5 Parameter einstellen 17

3.6 Datum und Uhrzeit einstellen 18

3.7 Maschinenkonfigurationen anlegen- auswählen 20

3.8 Fehlermeldungen 21

4 Pflege und Wartung 21

4.1 Maschinen - und Werkzeugpflege 22

5 Zubehör 22

6 Entsorgung 22

Kennzeichnungen in diesem Dokument:

Gefahr!

Dieses Zeichen warnt vor Personenschäden.

Achtung!

Dieses Zeichen warnt vor Sach- oder Umweltschäden.

Aufforderung zu Handlungen

DEUTSCH2

1 Hinweise zur Sicherheit

1.1 Bestimmungsgemäßer Gebrauch

Die ROWELD P250-630/8-24B Plus Premium sind nur für das Herstellen von Schweißverbindun-

gen von PE, PP und PVDF Rohren, gemäß den technischen Daten, zu verwenden.

1.2 Allgemeine Sicherheitshinweise für Elektrowerkzeuge

ACHTUNG! Beim Gebrauch von Elektrowerkzeugen sind zum Schutz gegen elektrischen

Schlag, Verletzungs- und Brandgefahr folgende grundsätzliche Sicherheitsmaßnahmen zu

beachten.

Lesen Sie alle diese Hinweise, bevor Sie dieses Elektrowerkzeug benutzen, und

bewahren Sie die Sicherheitshinweise gut auf!

Wartung und Instandhaltung:

1 Regelmäßige Reinigung, Wartung und Schmierung. Vor jeglicher Einstellung,

Instandhaltung oder Instandsetzung Netzstecker ziehen.

2 Lassen Sie Ihr Gerät nur von qualifiziertem Fachpersonal und nur mit Original-

Ersatzteilen reparieren. Damit wird sichergestellt, dass die Sicherheit des Gerätes erhalten

bleibt.

Sicheres Arbeiten:

1 Halten Sie Ihren Arbeitsbereich in Ordnung. Unordnung im Arbeitsbereich kann Unfälle

zur Folge haben.

2 Berücksichtigen Sie Umgebungseinflüsse. Setzen Sie Elektrowerkzeuge nicht dem Regen

aus. Benützen Sie Elektrowerkzeuge nicht in feuchter oder nasser Umgebung. Sorgen Sie für

gute Beleuchtung des Arbeitsbereichs. Benutzen Sie Elektrowerkzeuge nicht, wo Brand- oder

Explosionsgefahr besteht.

3 Schützen Sie sich vor elektrischem Schlag. Vermeiden Sie Körperberührung mit geerdeten

Teilen (z.B. Rohren, Radiatoren, Elektroherden, Kühlgeräten).

4 Halten Sie andere Personen fern. Lassen Sie andere Personen, insbesondere Kinder, nicht

an das Elektrowerkzeug oder das Kabel berühren. Halten Sie sie von dem Arbeitsbereich fern.

5 Bewahren Sie unbenutzte Elektrowerkzeuge sicher auf. Unbenutzte Elektrowerkzeuge

sollten an einem trockenen, hochgelegenen oder abgeschlossenen Ort, außerhalb der

Reichweite von Kindern, abgelegt werden.

6 Überlasten Sie ihr Elektrowerkzeug nicht. Sie arbeiten besser und sicherer im

angegebenen Leistungsbereich.

7 Benutzen Sie das richtige Elektrowerkzeug. Verwenden sie keine leistungsschwachen

Maschinen für schwere Arbeiten. Benutzen Sie das Elektrowerkzeug nicht für solche Zwecke,

für die es nicht vorgesehen ist. Benutzen Sie z.B. keine Handkreissäge zum Schneiden von

Baumästen oder Holzscheiten.

8 Tragen Sie geeignete Kleidung. Tragen Sie keine weite Kleidung oder Schmuck, sie

könnten von beweglichen Teilen erfasst werden. Bei Arbeiten im Freien ist rutschfestes

Schuhwerk empfehlenswert. Tragen Sie bei langen Haaren ein Haarnetz.

9 Benutzen Sie Schutzausrüstung. Tragen Sie eine Schutzbrille. Verwenden Sie bei

stauberzeugenden Arbeiten eine Atemmaske.

10 Schließen Sie die Staubabsaug-Einrichtung an. Falls Anschlüsse zur Staubabsaugung

und Auffangeinrichtung vorhanden sind, überzeugen Sie sich, dass diese angeschlossen und

richtig benutzt werden.

DEUTSCH 3

11 Verwenden Sie das Kabel nicht für Zwecke, für die es nicht bestimmt ist. Benützen

Sie das Kabel nicht, um den Stecker aus der Steckdose zu ziehen. Schützen Sie das Kabel vor

Hitze, Öl und scharfen Kanten.

12 Sichern Sie das Werkstück. Benützen Sie Spannvorrichtungen oder einen Schraubstock, um

das Werkstück festzuhalten. Es ist damit sicherer gehalten als mit Ihrer Hand.

13 Vermeiden Sie abnormale Körperhaltung. Sorgen Sie für sicheren Stand und halten Sie

jederzeit das Gleichgewicht.

14 Pflegen Sie Ihre Werkzeuge mit Sorgfalt. Halten Sie die Schneidwerkzeuge scharf

und sauber, um besser und sicherer arbeiten zu können. Befolgen Sie die Hinweise zur

Schmierung und zum Werkzeugwechsel. Kontrollieren Sie regelmäßig die Anschlussleitung

des Elektrowerkzeugs und lassen Sie diese bei Beschädigung von einem anerkannten

Fachmann erneuern. Kontrollieren Sie die Verlängerungsleitungen regelmäßig und ersetzen

Sie diese, wenn sie beschädigt sind. Halten Sie Handgriffe trocken, sauber und frei von Fett

und Öl.

15 Ziehen Sie den Stecker aus der Steckdose. Bei Nichtgebrauch des Elektrowerkzeugs, vor

der Wartung und beim Wechsel von Werkzeugen wie z. B. Sägeblatt, Bohrer, Fräser.

16 Lassen Sie keine Werkzeugschlüssel stecken. Überprüfen Sie vor dem Einschalten, dass

Schlüssel und Einstellwerkzeug entfernt sind.

17 Vermeiden Sie unbeabsichtigten Anlauf. Vergewissern Sie sich, dass der Schalter beim

Einstecken des Steckers in die Steckdose ausgeschaltet ist.

18 Benutzen Sie Verlängerungskabel für den Außenbereich. Verwenden Sie im Freien nur

dafür zugelassene und entsprechend gekennzeichnete Verlängerungskabel.

19 Seien Sie Aufmerksam. Achten Sie darauf, was Sie tun. Gehen Sie mit Vernunft an die

Arbeit. Benutzen Sie das Elektrowerkzeug nicht, wenn Sie unkonzentriert sind.

20 Überprüfen Sie das Elektrowerkzeug auf eventuelle Beschädigungen. Vor weiterem

Gebrauch des Elektrowerkzeugs müssen Schutzvorrichtungen oder leicht beschädigte Teile

sorgfältig auf ihre einwandfreie und bestimmungsgemäße Funktion untersucht werden.

Überprüfen Sie, ob die beweglichen Teile einwandfrei funktionieren und nicht klemmen oder

ob Teile beschädigt sind. Sämtliche Teile müssen richtig montiert sein und alle Bedingungen

erfüllen, um den einwandfreien Betrieb des Elektrowerkzeugs zu gewährleisten.

Beschädigte Schutzvorrichtungen und Teile müssen bestimmungsgemäß durch eine

anerkannte Fachwerkstatt repariert oder ausgewechselt werden, soweit nichts anderes in der

Gebrauchsanweisung angegeben ist. Beschädigte Schalter müssen bei einer Kundenwerkstatt

ersetzt werden.

Benutzen Sie keine Elektrowerkzeuge, bei denen sich der Schalter nicht ein- und ausschalten

lässt.

21 Achtung. Der Gebrauch anderer Einsatzwerkzeuge und anderen Zubehörs kann

Verletzungsgefahr für Sie bedeuten.

22 Lassen Sie ihr Elektrowerkzeug durch eine Elektrofachkraft reparieren. Dieses

Elektrowerkzeug entspricht den einschlägigen Sicherheitsbestimmungen. Reparaturen dürfen

nur von einer Elektrofachkraft ausgeführt werden, indem Original Ersatzteile verwendet

werden; andernfalls können Unfälle für den Benutzer entstehen.

2 Technische Daten, siehe Heft „technische Daten“

DEUTSCH4

3 Funktion des Gerätes

3.1 Gerätebeschreibung

Die ROWELD P250-630/8-24B Plus Premium sind kompakte, transportable Heizelement

Stumpfschweißmaschinen mit Protokollier-Modul zum Speichern der Schweißparameter nach

DVS Richtlinie, Protokollübertragung über USB-Anschluß, die speziell für den Einsatz im Bereich

von Baustellen - und hier speziell in Rohrgräben - konzipiert wurden. Selbstverständlich ist auch

ein Einsatz der Maschinen im Werkstattbereich möglich.

Durch die Vielseitigkeit der Schweißmaschinen „Typ ROWELD“ können in allen Einsatzgebieten

die folgenden Schweißverbindungen von PE, PP und PDF Rohren mit Außendurchmessern von

90-630mm/5-24“ sicher hergestellt werden:

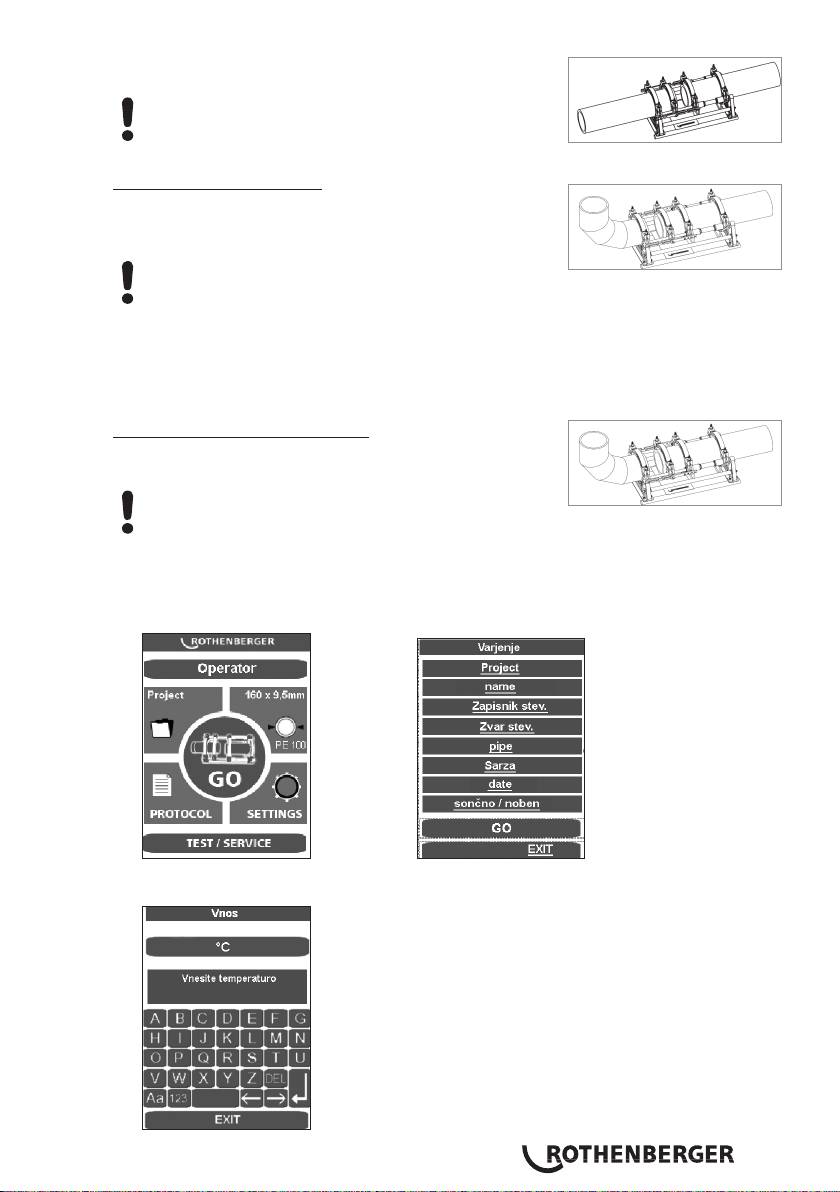

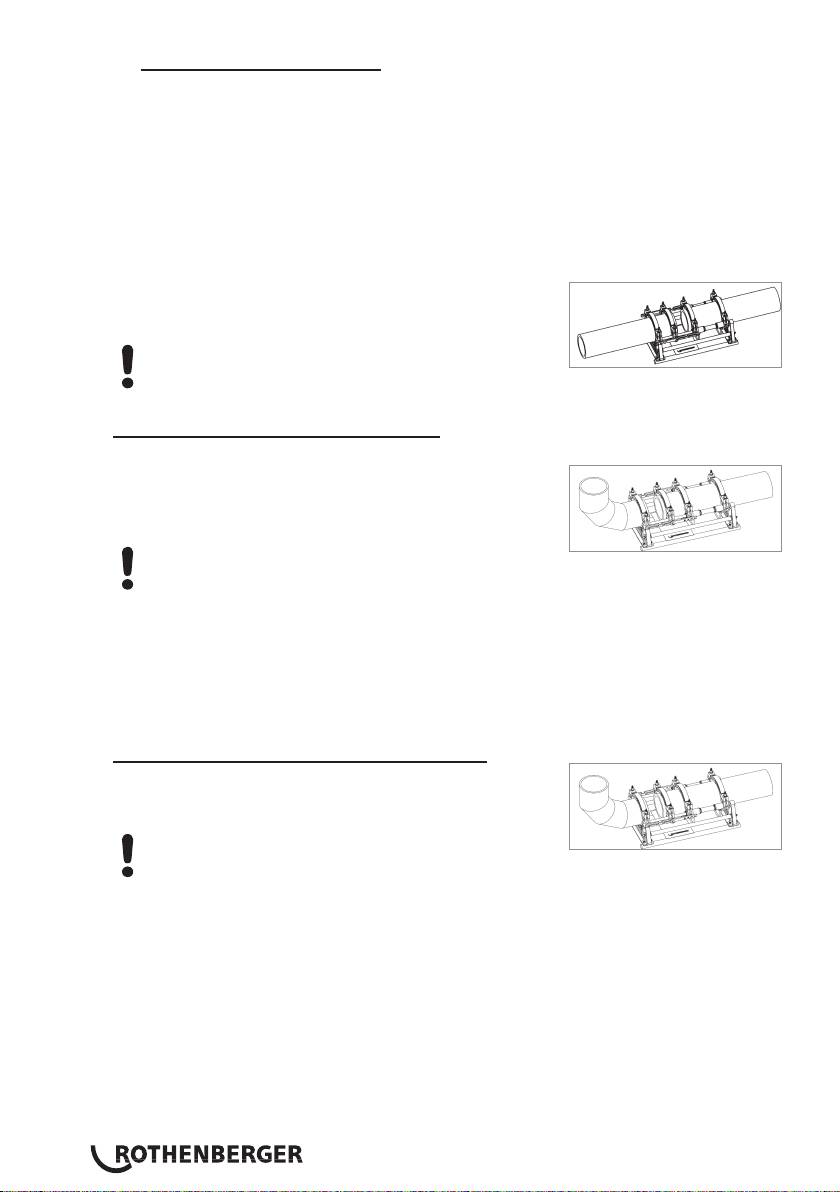

I. Rohr - Rohr

II. Rohr - Rohrbogen

III. Rohr - T - Stück

IV. Rohr - Vorschweißbund

Die Maschinen bestehen im Wesentlichen aus:

Grundmaschine, Reduktionsspanneinsätzen, Hydraulikaggregat mit Protokolliermodul,

Fräseinrichtung, Heizelement, Einstellkasten.

Beim Verschweißen von Vorschweißbunden ist die als Zubehör erhältliche Vierbacken -

Spannscheibe zu verwenden.

ROWELD P250/8B: Beim Verschweißen von Rohrbögen mit engem Radius des max.

Durchmessers der Maschine, ist das als Zubehör erhältliche angeschrägte Spannwerkzeug

Oberteil zu verwenden.

ROWELD P500-630/18-24B Plus: Zum Ein- und Ausheben von Fräser und Heizelement kann die

als Zubehör erhältliche elektrische Aushebevorrichtung verwendet werden.

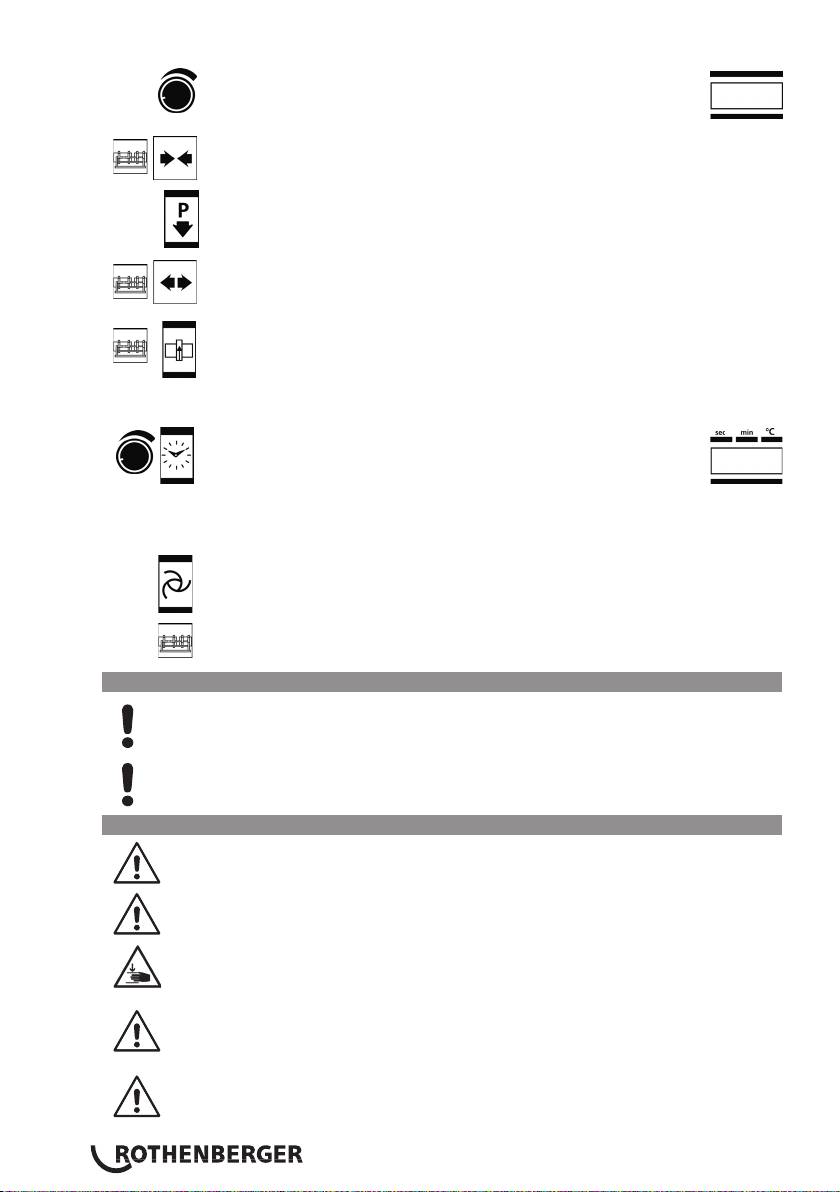

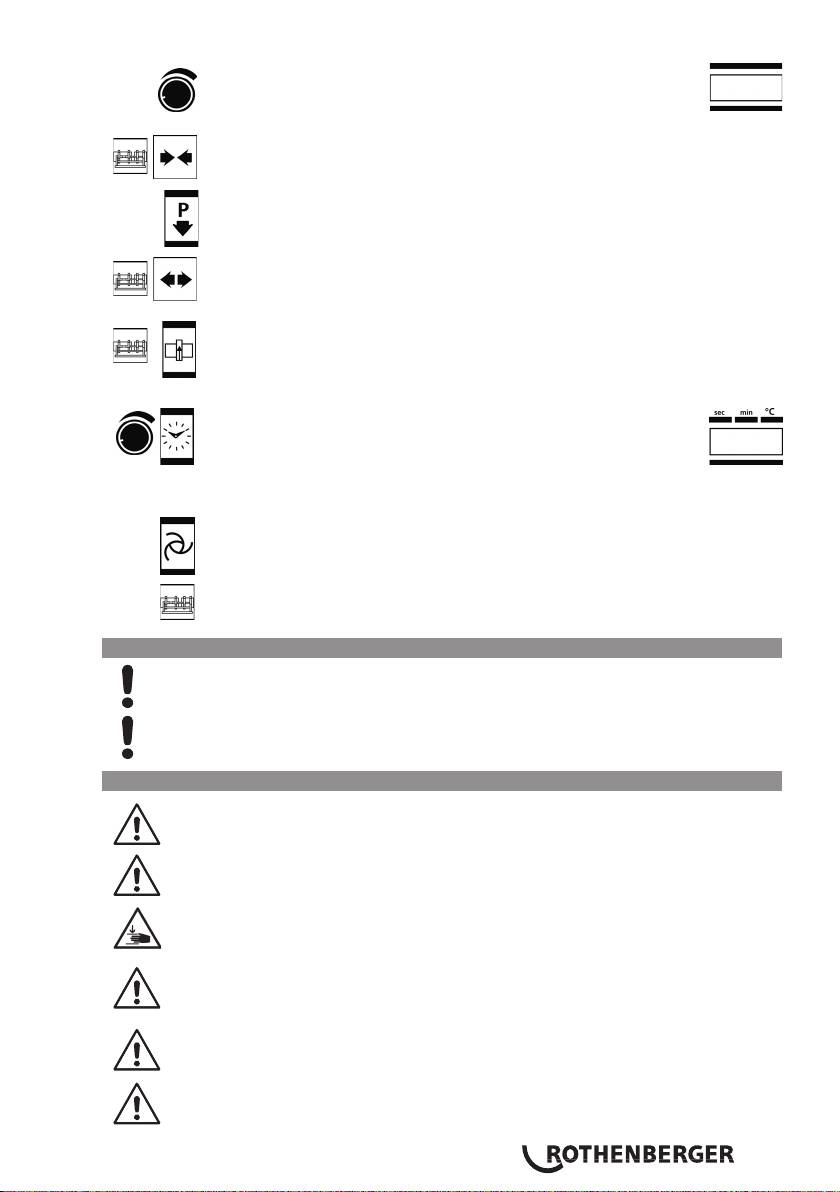

3.1.1 Grundmaschine (Abb. A)

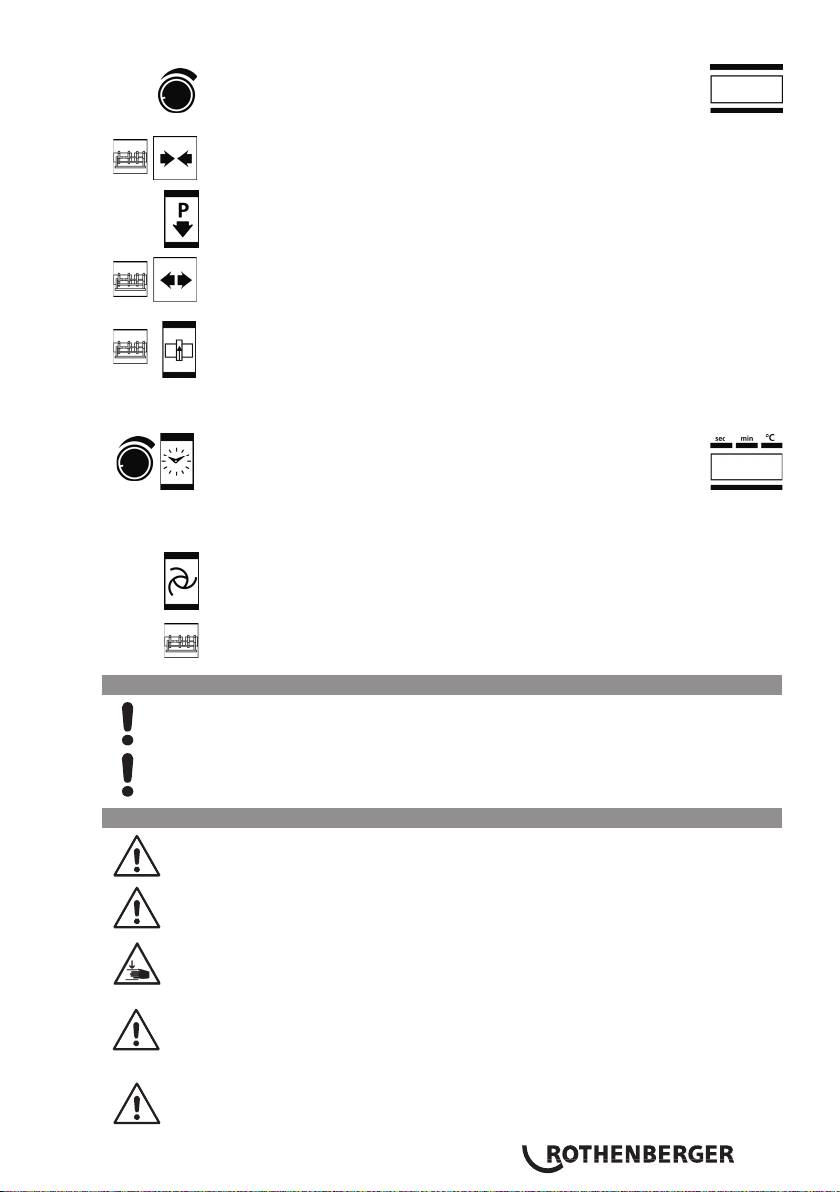

1 Bewegliche Spannelemente 3 Distanzstück mit Arretierungskerben

2 Verschiebbares Spannelement 4 Heizelementabzugsvorrichtung

3.1.2 Hydraulikaggregat (Abb. B)

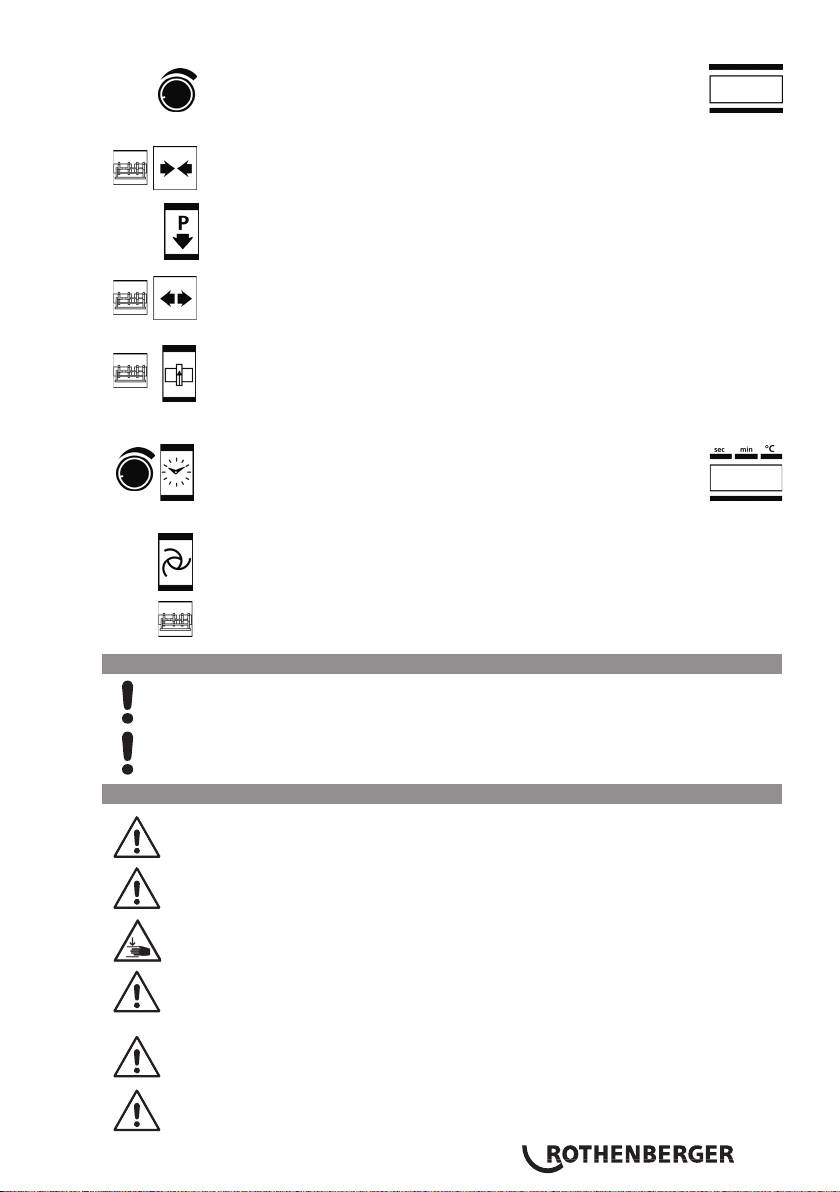

1 Taste Automatik 12 Taste Timer (Zeit)

2 Anzeige Druck 13 Steckdose Fräseinrichtung

3 Taste Druck ablassen 14 Schnellkupplung Muffe

4 Drehknopf 15 Schnellkupplung Stecker

5 Taste Fräsen 16 Steckvorrichtung Heizelement

6 Taste Ein-Ausschalten 17 Netzstecker

7 Taste Heizung 18 Not-Aus

8 Maschine „Auffahren“ 19 Touch-PC

9 Anzeige Temperatur und Zeit 20 Öleinfüllstutzen mit Peilstab

10 Freigabetaste 21 USB-Anschluss

11 Maschine „Zufahren“

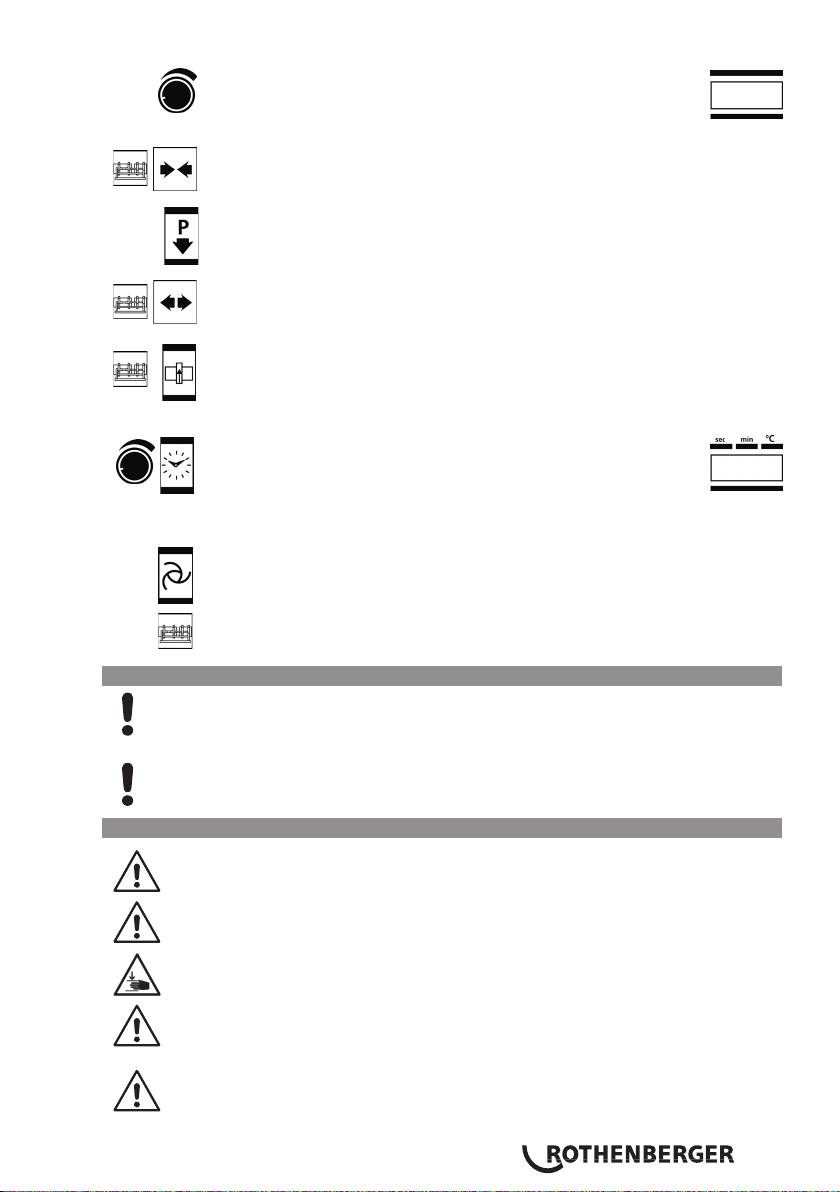

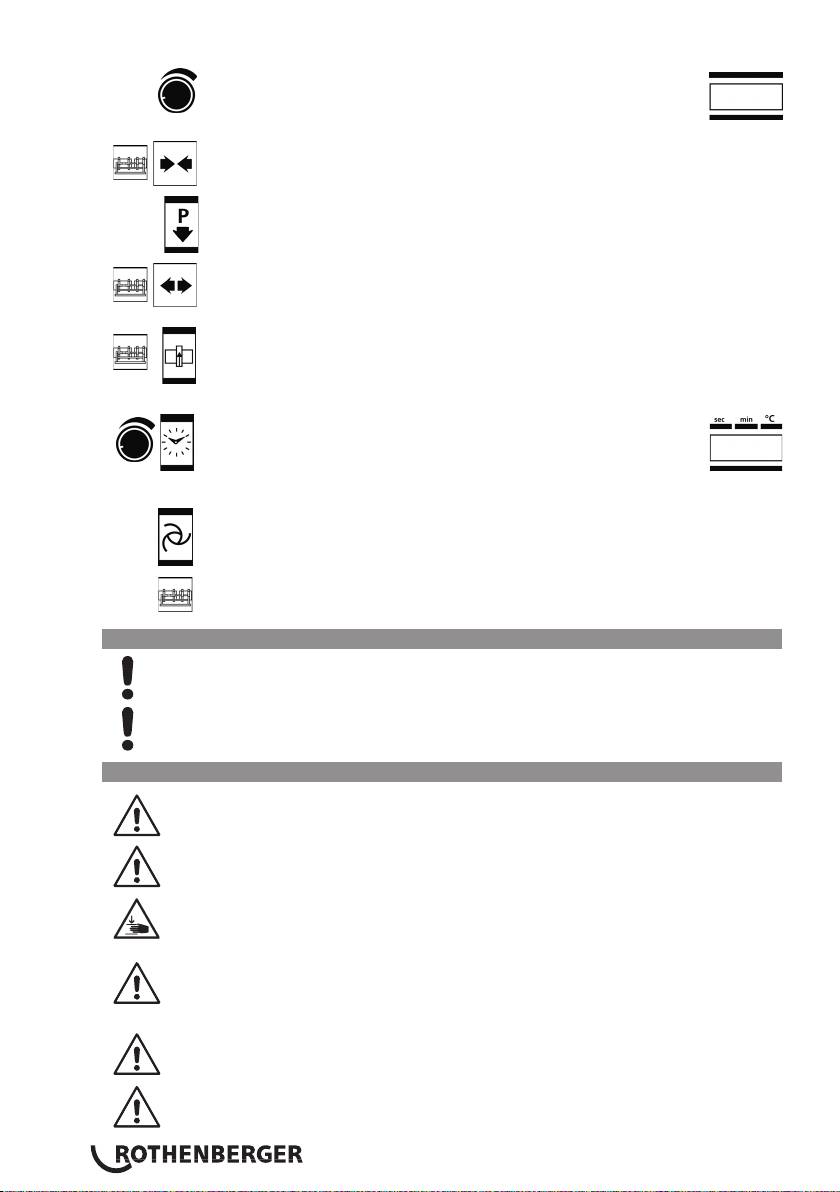

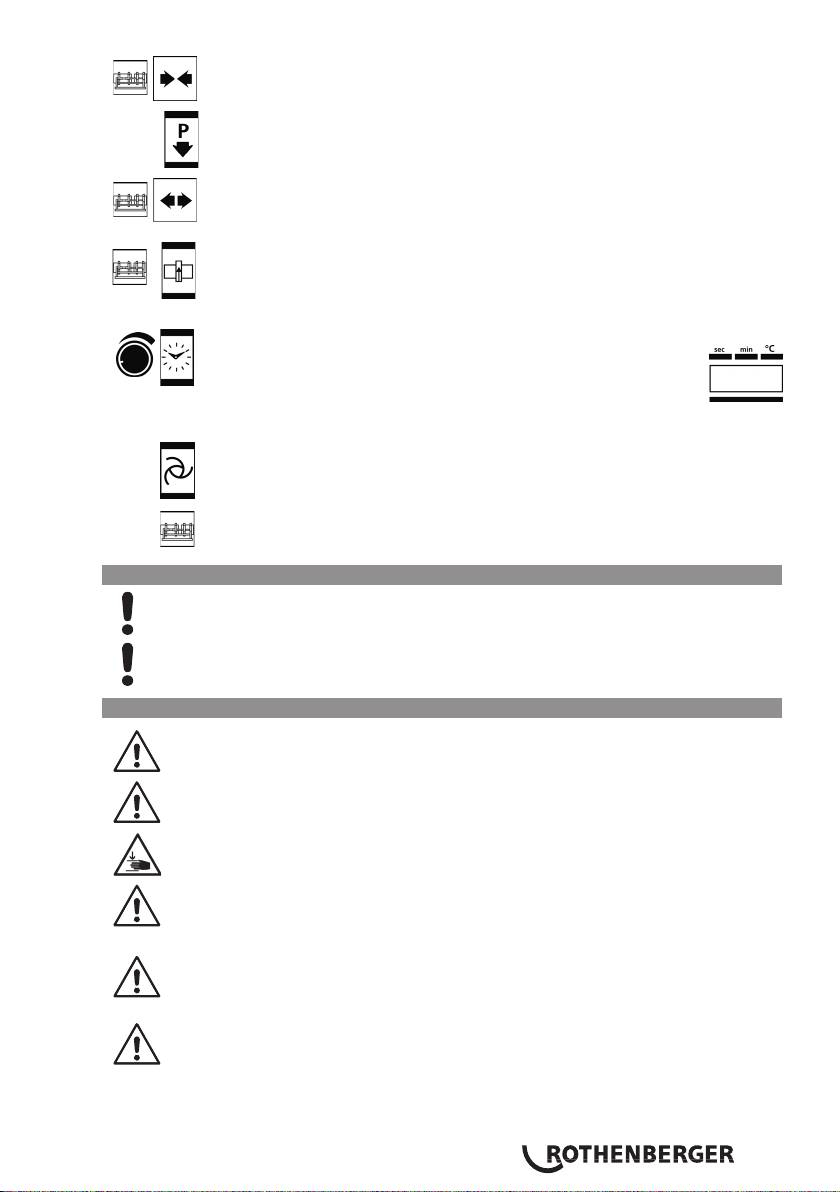

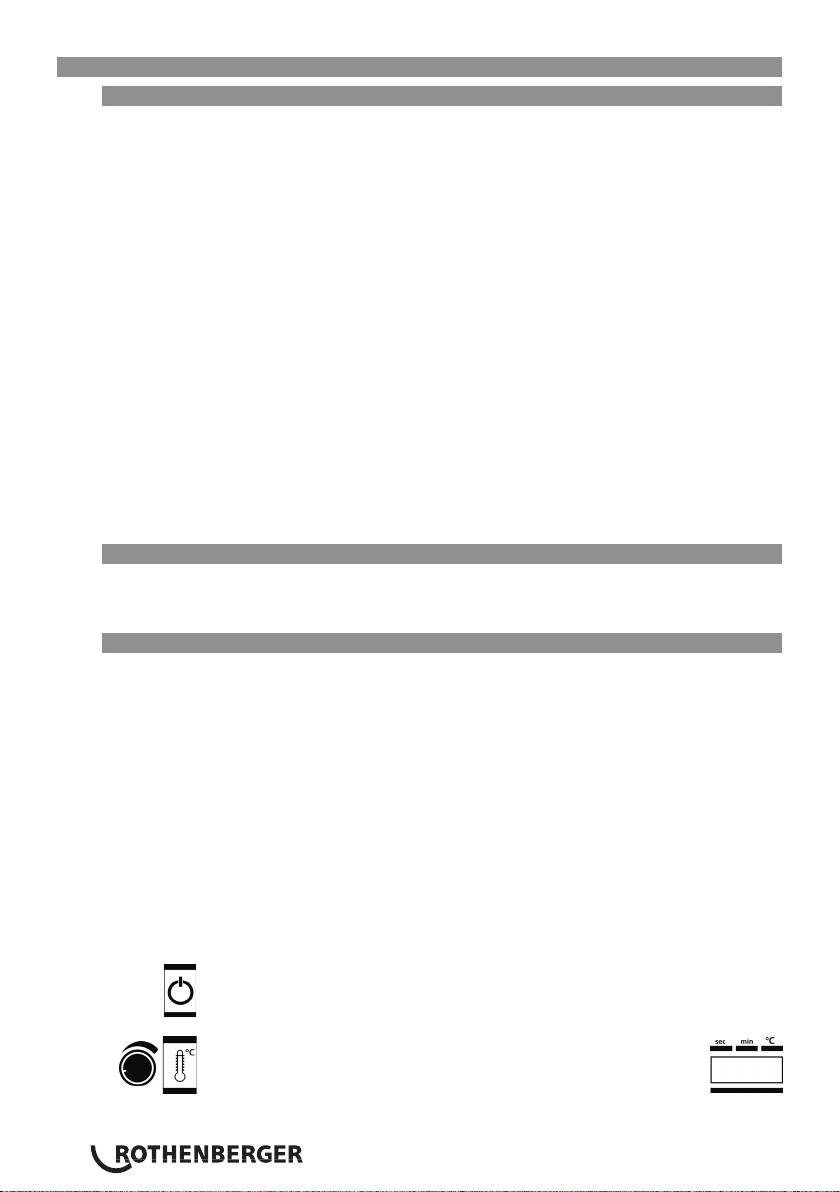

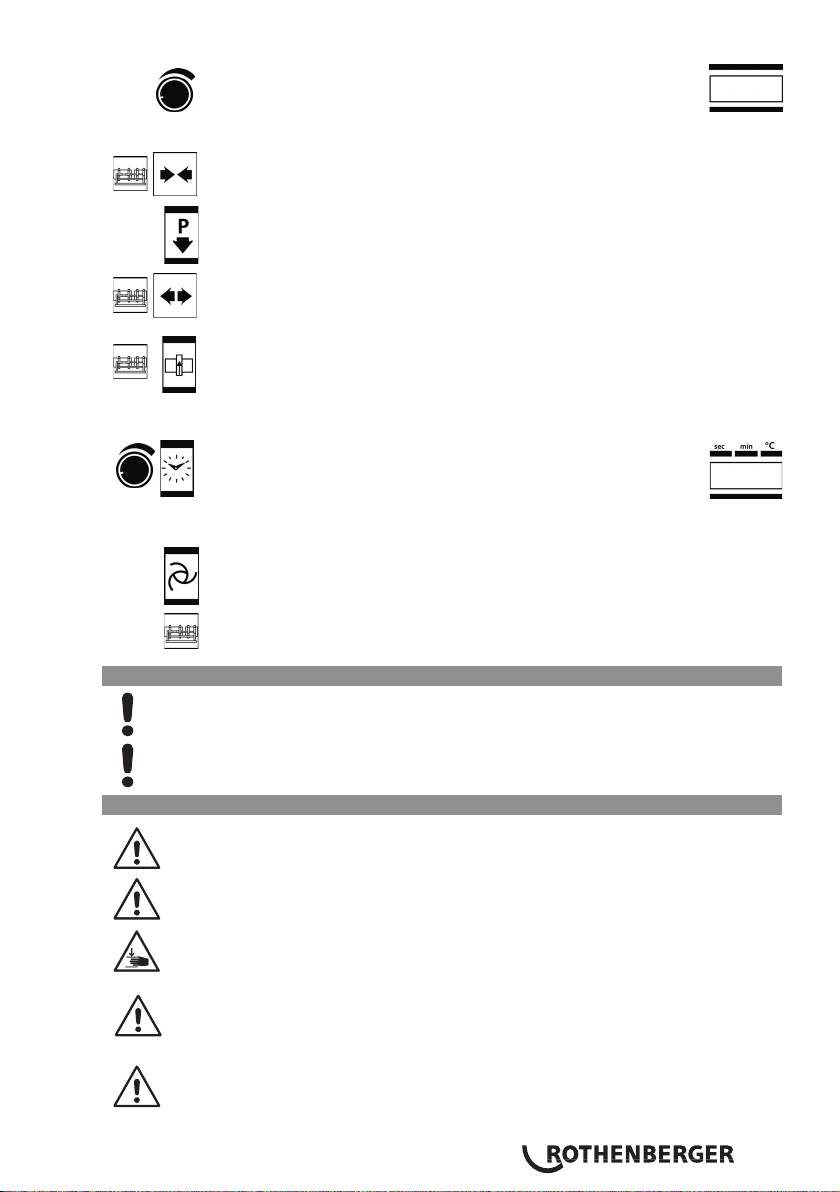

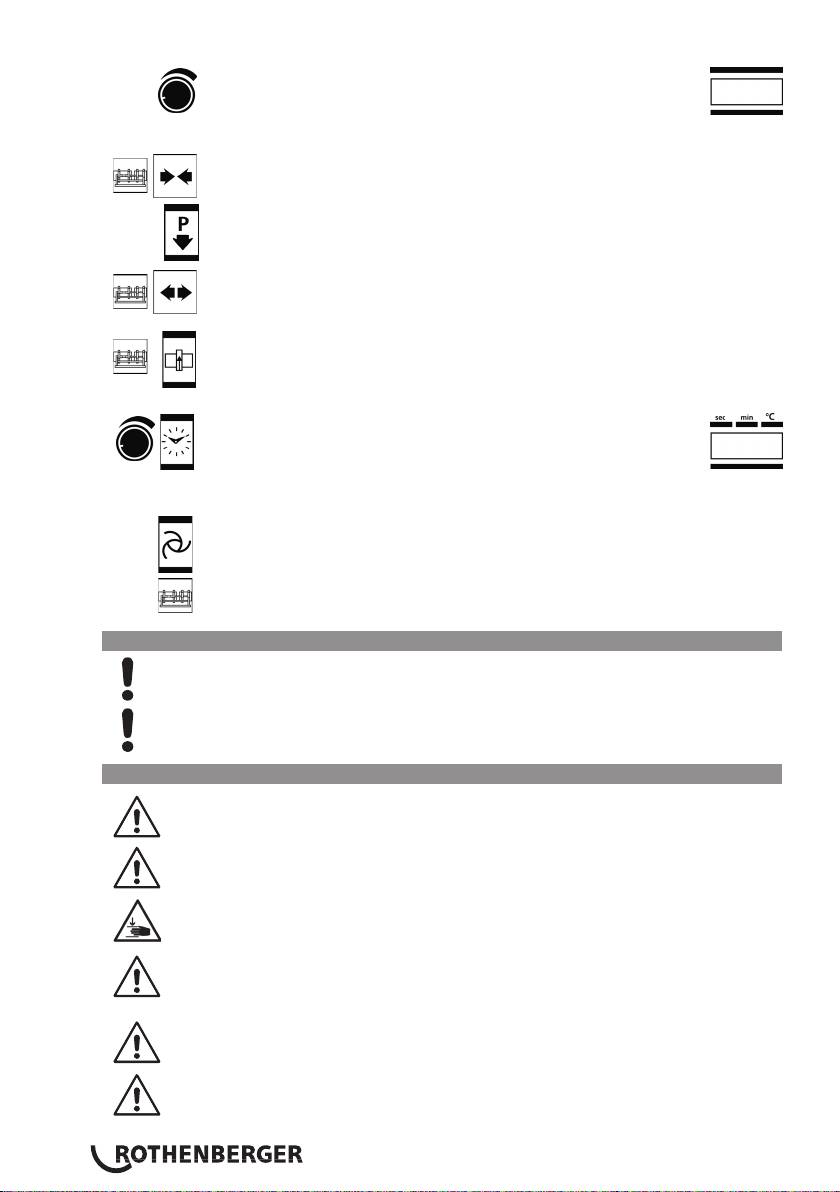

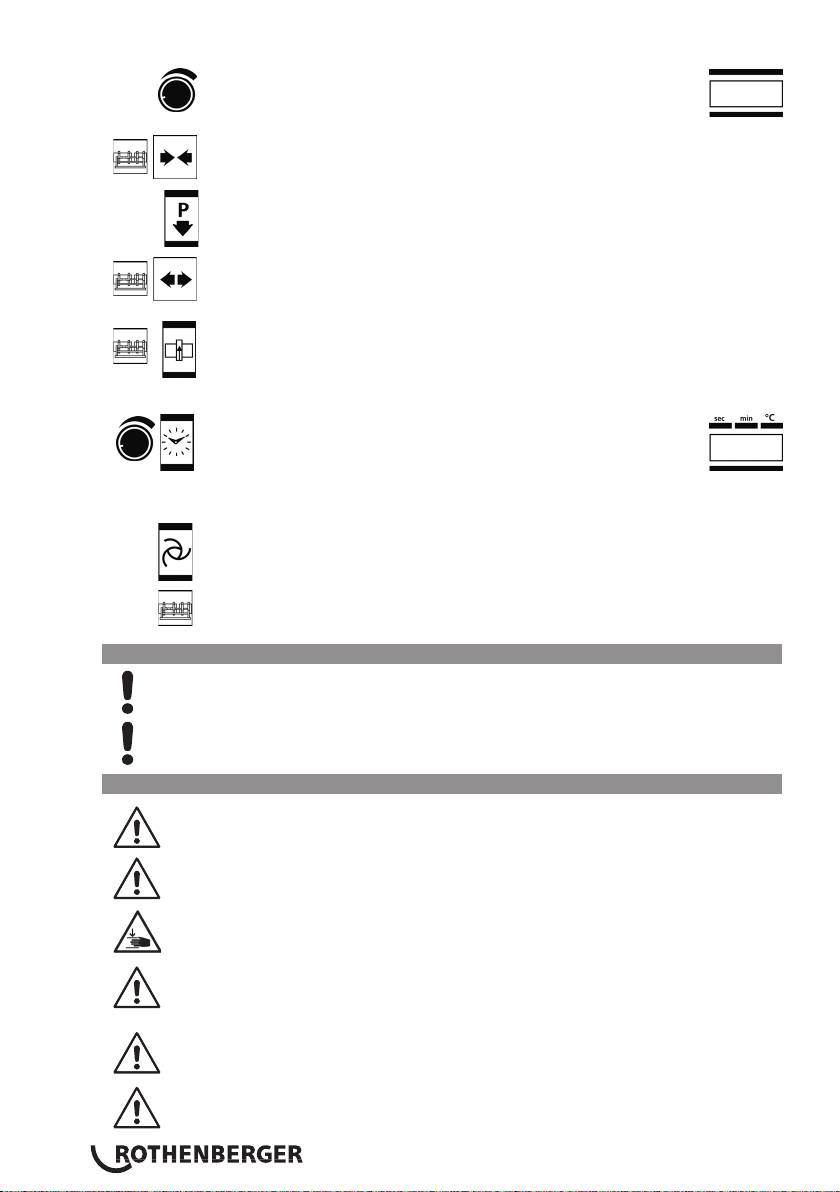

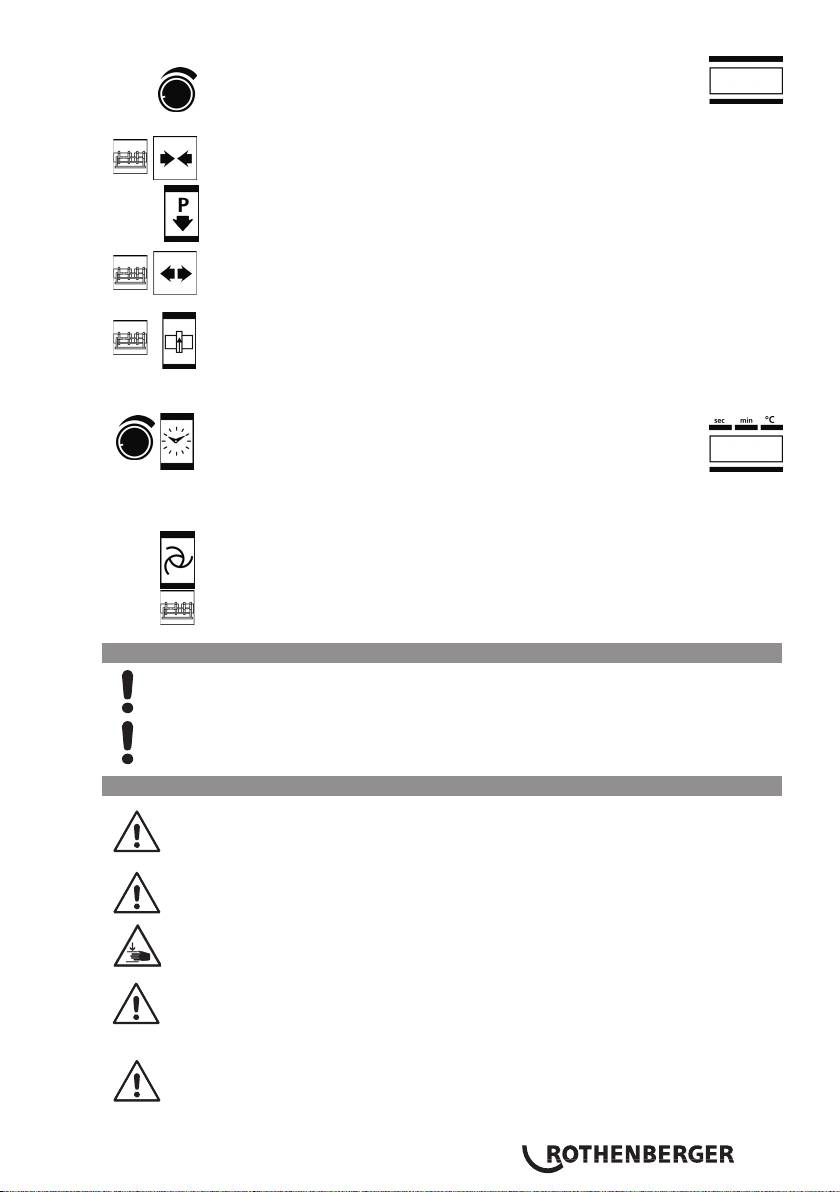

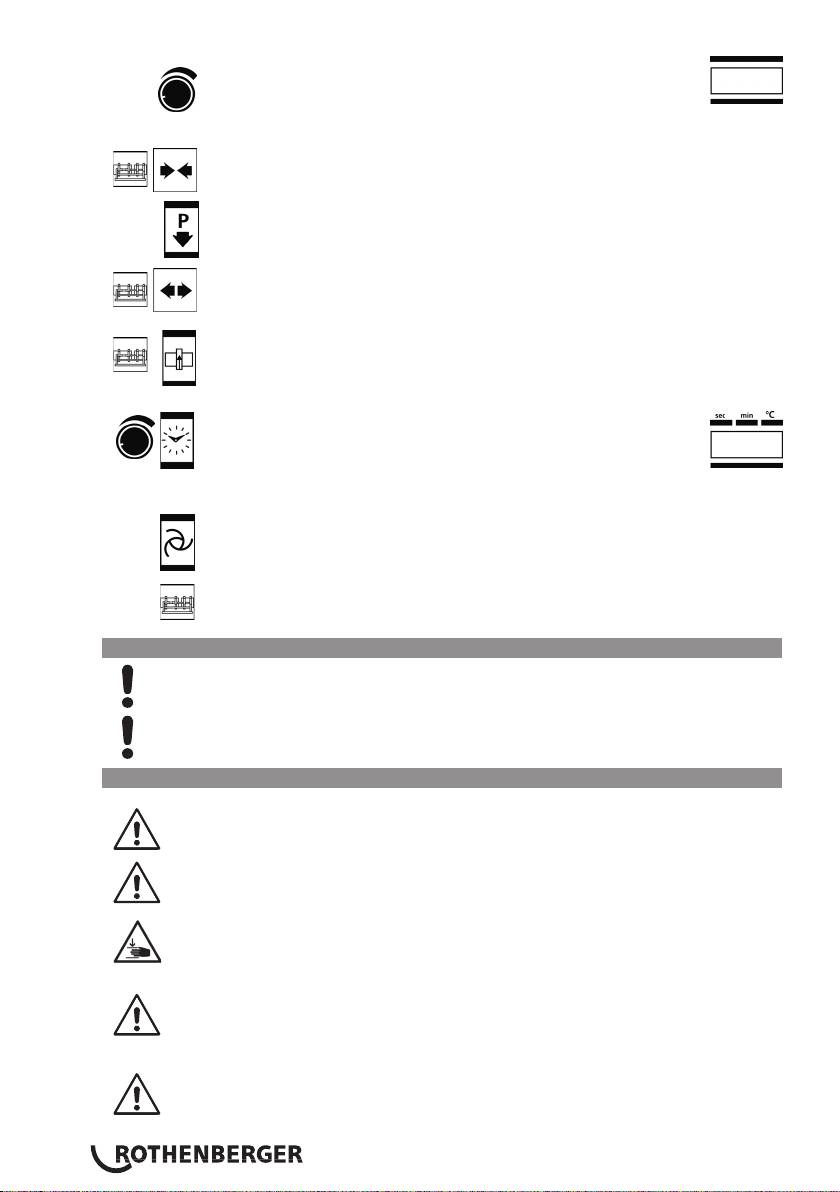

Das Hydraulikaggregat ermöglicht die mit den folgenden Symbolen gekennzeichneten

Bedienungen der Schweißmaschine:

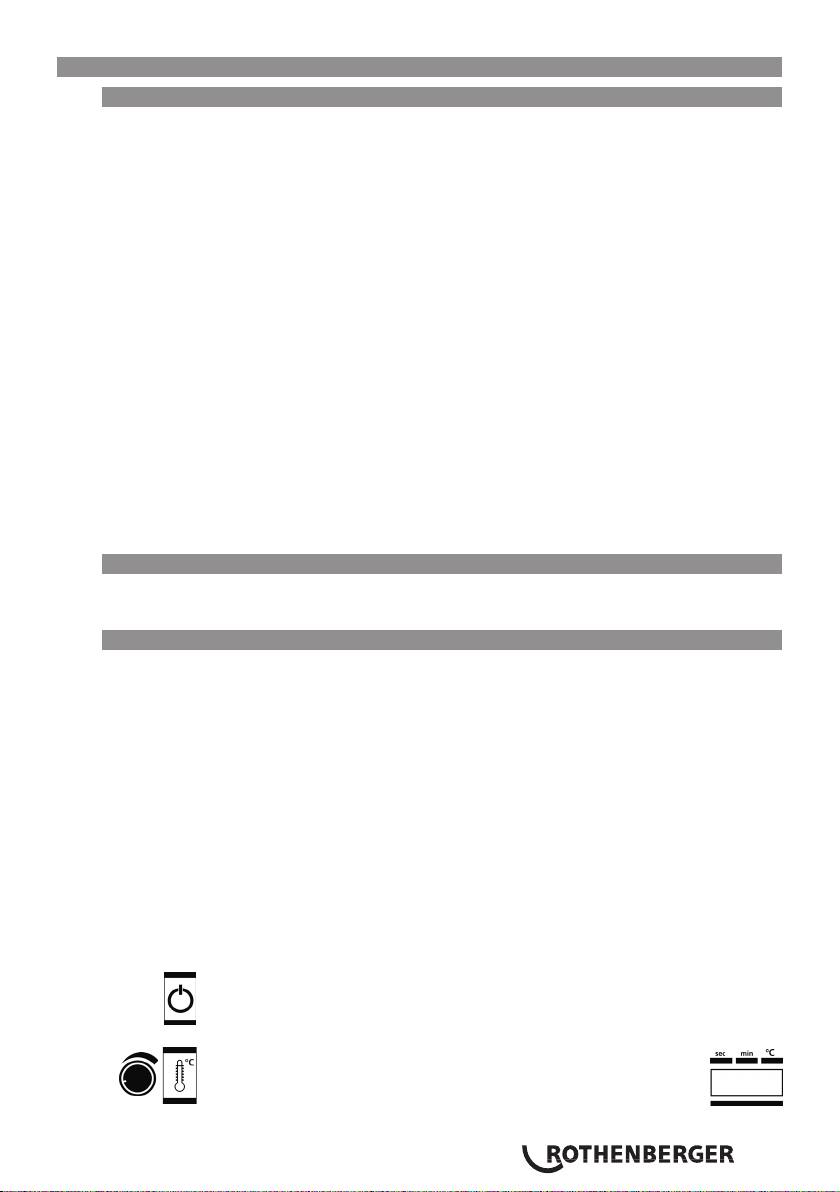

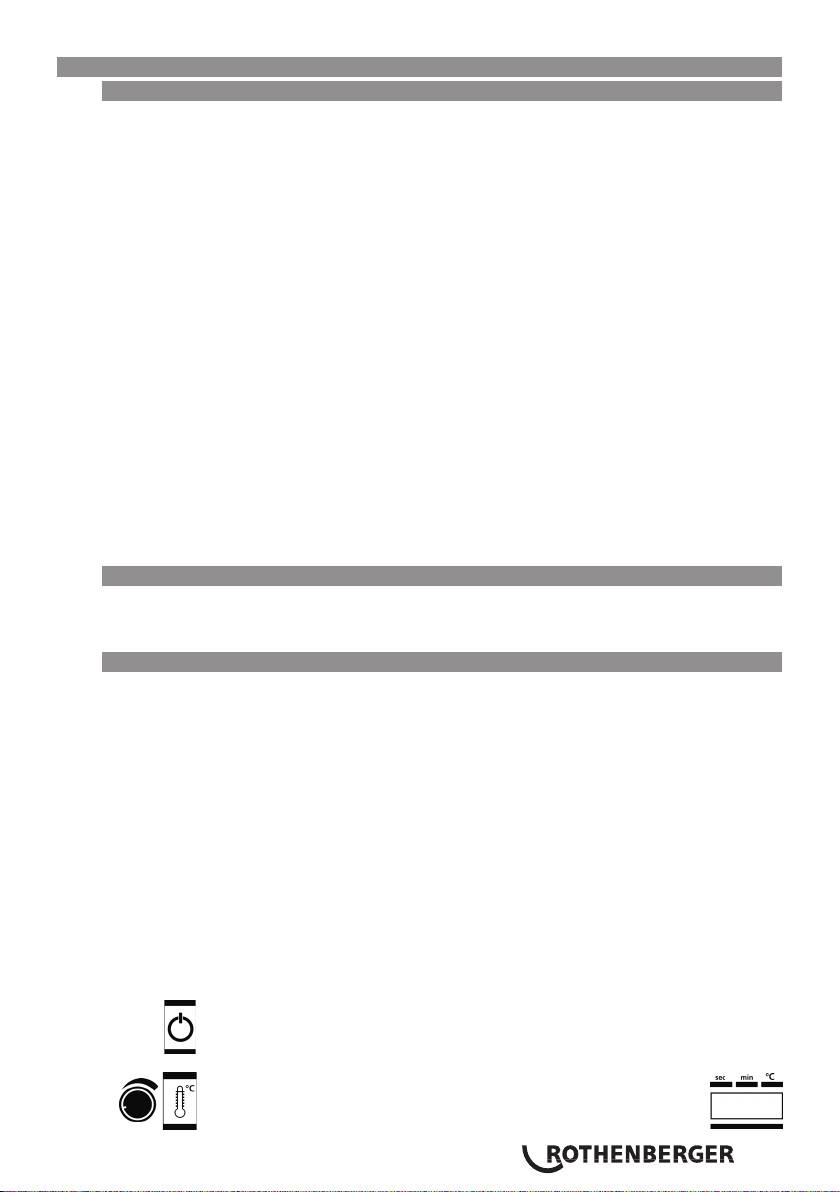

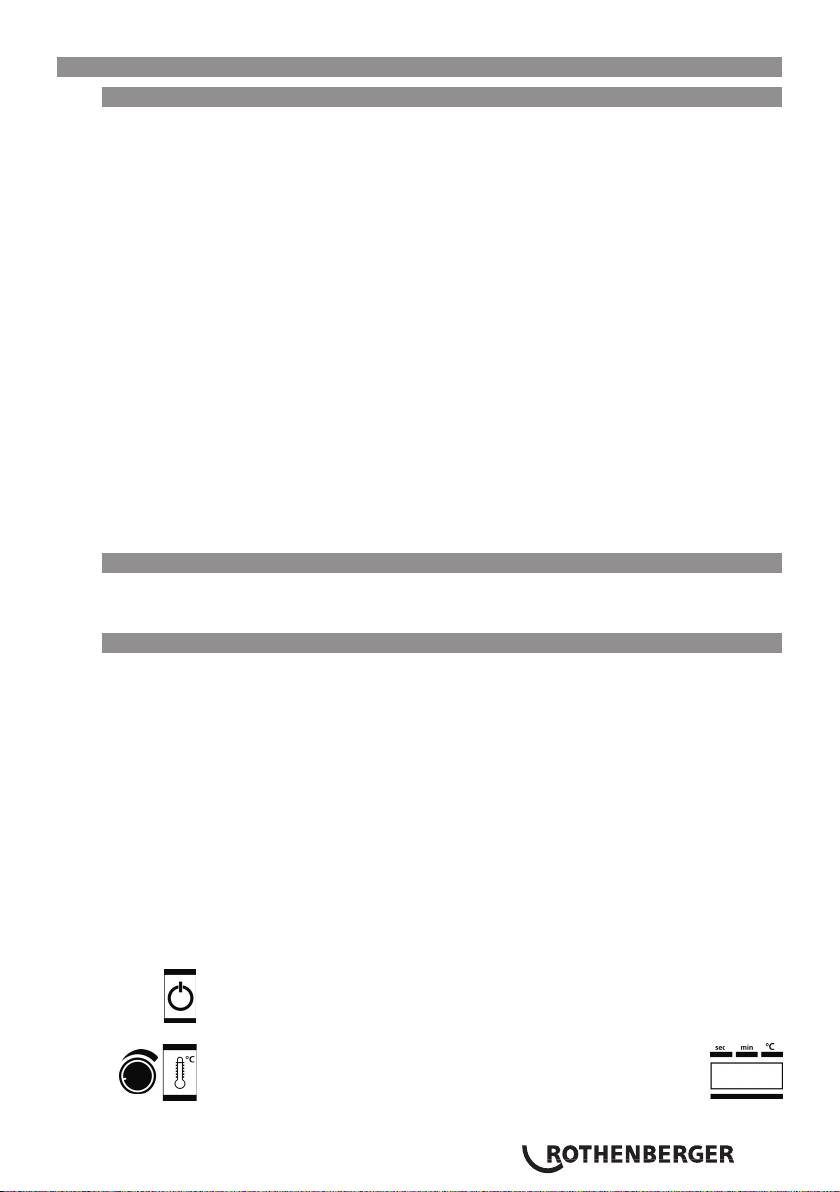

Taste Hydraulikaggregat Ein- und Ausschalten

Durch Drücken der Taste „Heizung“ Heizelement einschalten. Gewünsch-

te Temperatur des Heizelements durch Drücken der Taste „Heizung“ und

Drehen des Drehknopfes einstellen, der Wert wird in der Anzeige Tempe-

ratur angezeigt, danach wird wieder der Istwert angezeigt.

DEUTSCH 5

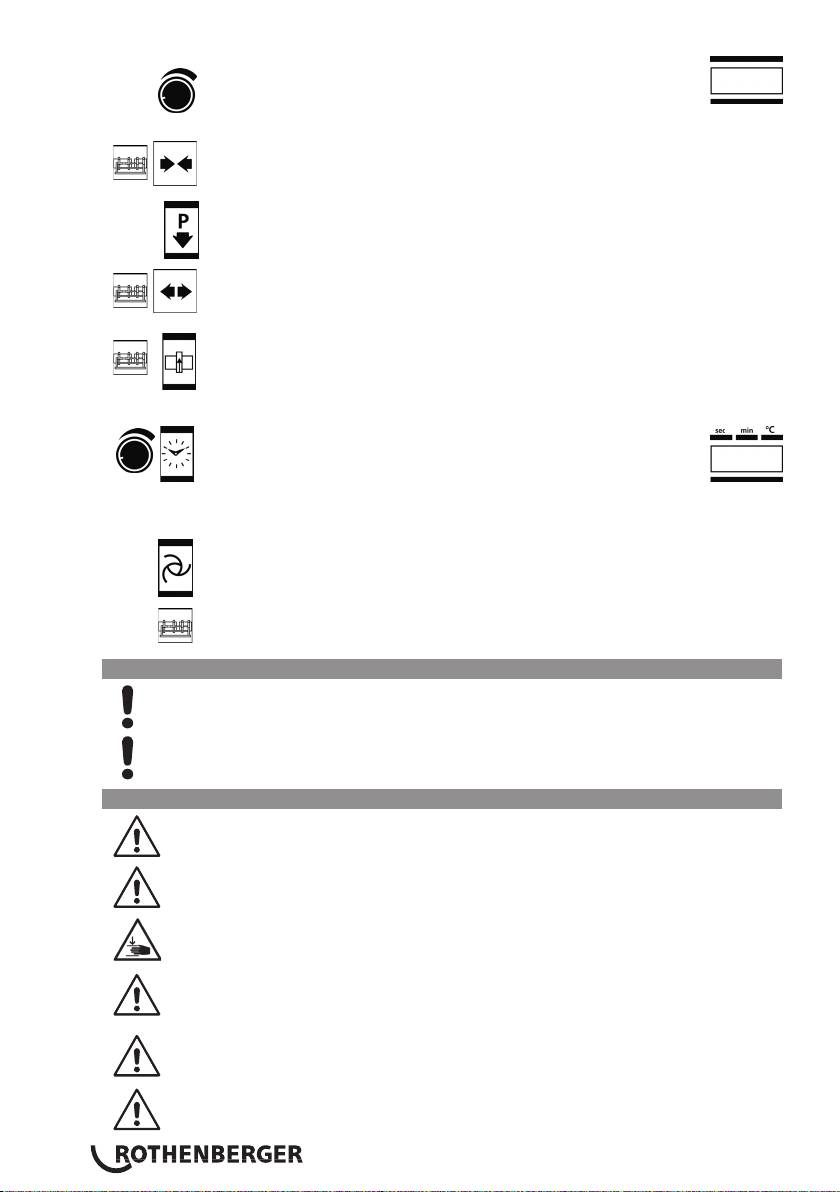

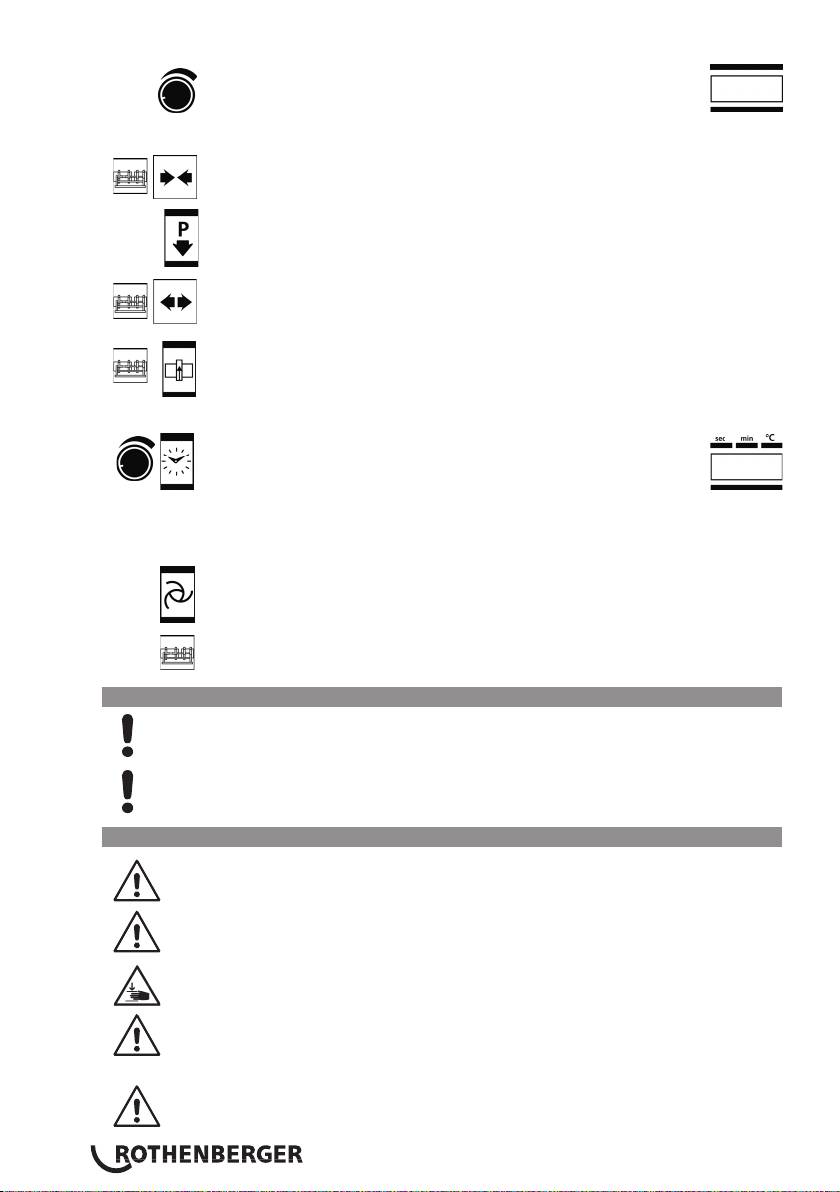

Am Drehknopf den Druck zum Fräsen, Angleichen, Anwärmen und Fü-

gen einstellen, Wert wird in der Anzeige „Druck“ angezeigt. 3 Sekunden

nach dem Einstellen wird der Istwert angezeigt. Durch Drücken des Dreh-

knopfes werden die Serviceparameter gezeigt und eingestellt.

Zum Zusammenfahren der Spannelemente die Freigabetaste und Maschine

„Zufahren“ Drücken.

Taste zum Druck ablassen

Zum Auseinanderfahren der Spannelemente die Freigabetaste und Maschine

„Auffahren“ Drücken.

Die Freigabetaste und Taste Fräsen drücken, um Steckdose Fräseinrichtung einzu-

schalten, Druck wird automatisch auf 10 bar eingestellt und kann mit dem Dreh-

knopf auf maximal 20 erhöht werden. (Im Sonderanwendungsfall z.B Hanglage kann

durch Veränderung des P004 auf maximal 50bar eingestellt werden)

Timer durch einmaliges Drücken der Taste aktivieren. Bei Drücken der

Taste und Drehen des Drehknopfes kann die Zeit t1 in Sekunden einge-

stellt werden. Bei längerem Drücken der Taste wird auf t4 umgeschaltet.

Bei Drücken der Taste und Drehen des Drehknopfes kann die Zeit t4 in

Minuten eingestellt werden. Durch kurzes Drücken der Timertaste, wenn

die Timeranzeige t1 oder t2 leuchtet, wird der Timer manuell gestartet.

Durch Drücken der Taste Automatik wird der eingestellte Druck während des

Anwärmens (Timer t1 aktiv) und Fügevorganges (Timer t4 aktiv) überwacht und

eventuell nachgeregelt.

Freigabetaste für die Bestätigung der Serviceparameter

3.2 Bedienungsanleitung

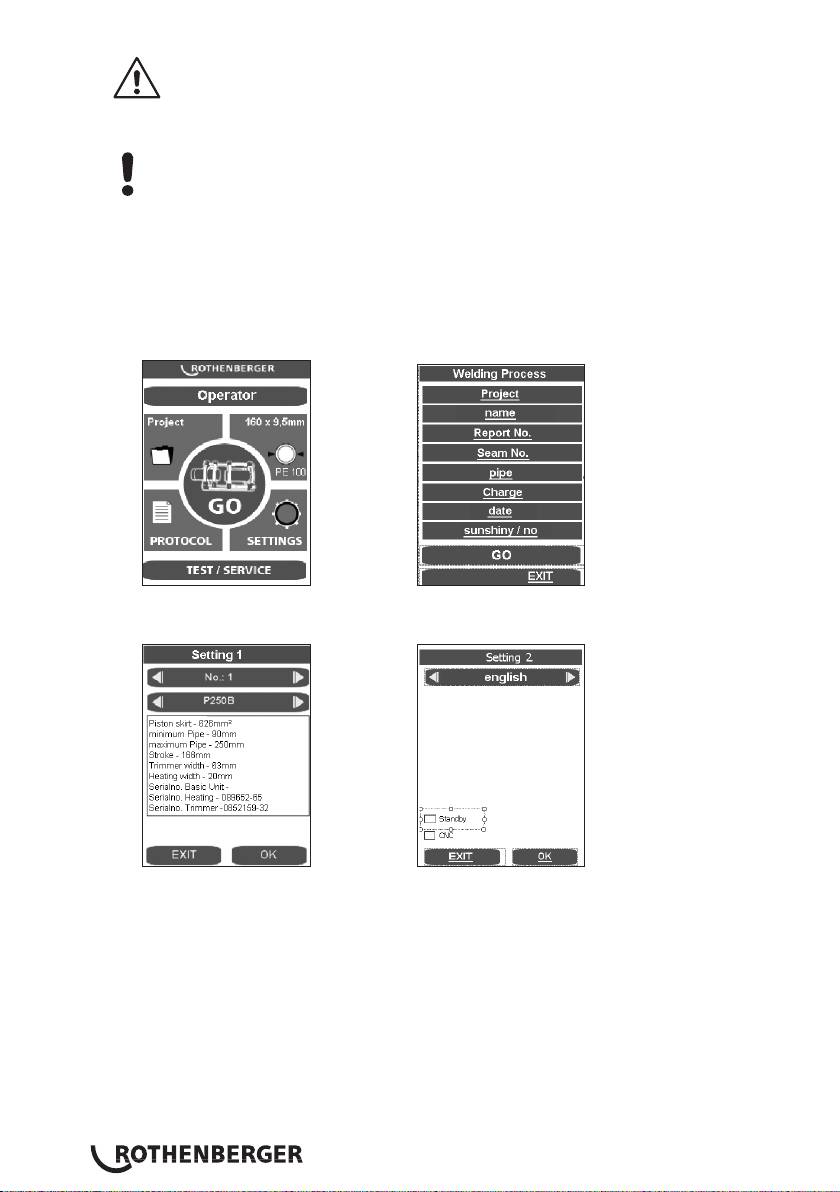

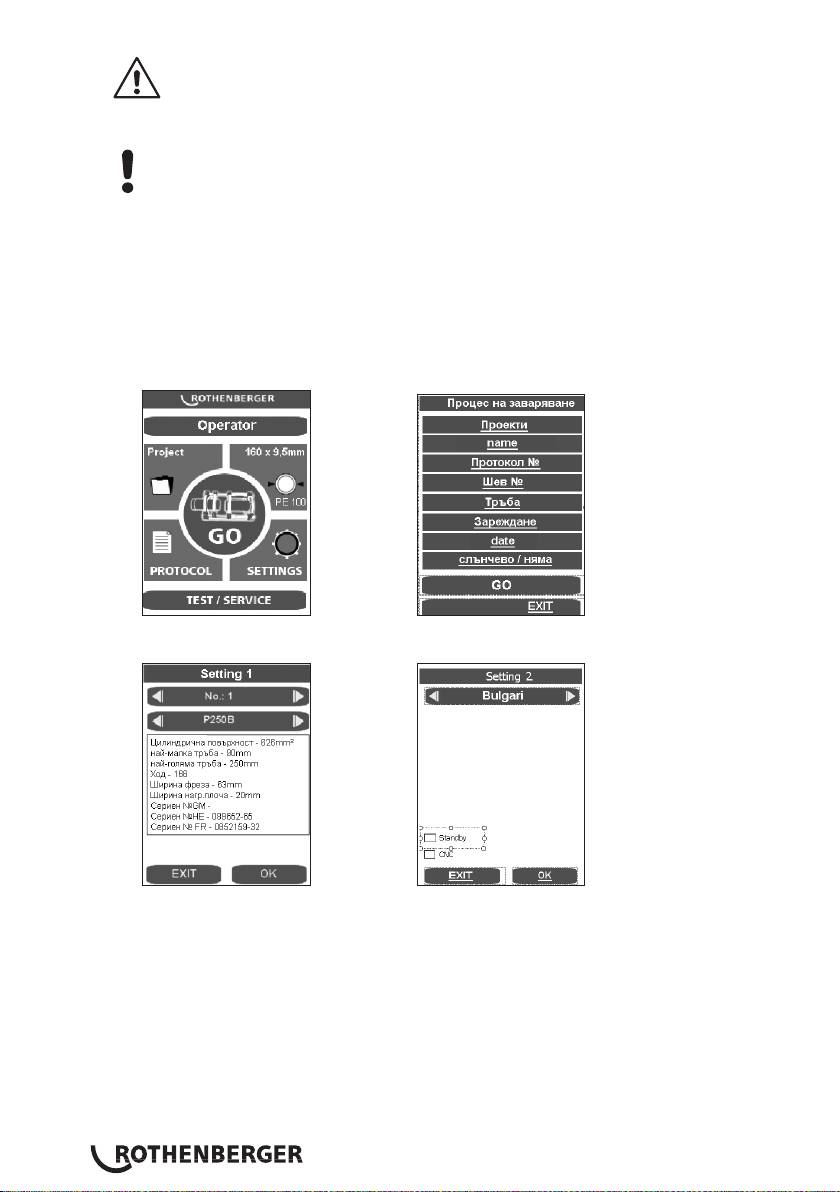

Die Schweißmaschine darf nur von hierzu berechtigten und angemessen

qualifizierten Fachkräften gemäß DVS 2212 Teil 1 bedient werden!

Die Maschine darf nur von ausgebildeten und autorisierten Bedienern benutzt

werden!

3.2.1 Inbetriebnahme

Bitte lesen Sie die Betriebsanleitung und die Hinweise zur Sicherheit vor der

Inbetriebnahme der Stumpfschweißmaschine aufmerksam durch!

Das Heizelement nicht in explosionsgefährdeter Umgebung verwenden und nicht

mit leicht brennbaren Stoffen in Berührung bringen.

Sicheren Abstand zur Maschine halten, nicht in die Maschine stellen oder greifen.

Halten sie andere Personen vom Arbeitsbereich fern.

Vor jeder Inbetriebnahme Ölstand des Hydraulikaggregats prüfen, der Ölstand

muss zwischen der min. max. Markierung am Öleinfüllstopfen mit Peilstab (20)

liegen, gegebenenfalls Hydrauliköl HLP 46 nachfüllen.

Hydraulikaggregat nur waagerechter Position transportieren und abstellen, bei

Schrägstellung tritt Öl aus dem Be- und Entlüftungsstopfen mit Peilstab.

Bei Gefahr Not-Aus Schalter (18) drücken. Vor jeder Inbetriebnahme sicherstellen,

dass der Not-Aus nicht arretiert ist!

DEUTSCH6

Die beiden Hydraulikschläuche der Grundmaschine mittels Schnellkupplung (14,15) am

Hydraulikaggregat verbinden.

Schnellkupplungen vor Verschmutzung schützen. Undichte Kupplungen sind sofort

auszutauschen!

Netzstecker Fräseinrichtung an Steckdose (13) und Stecker Heizelement an Steckvorrichtung

(16) anschließen.

Netzstecker Hydraulikaggregat (17) an die Stromversorgung, entsprechend auf dem

Typenschild angegeben, anschließen. Wenn der Startbildschirm nicht erscheint, Not-Aus

Schalter entriegeln, es ertönt ein Signalton und in der Anzeige (2) leuchtet ein Punkt.

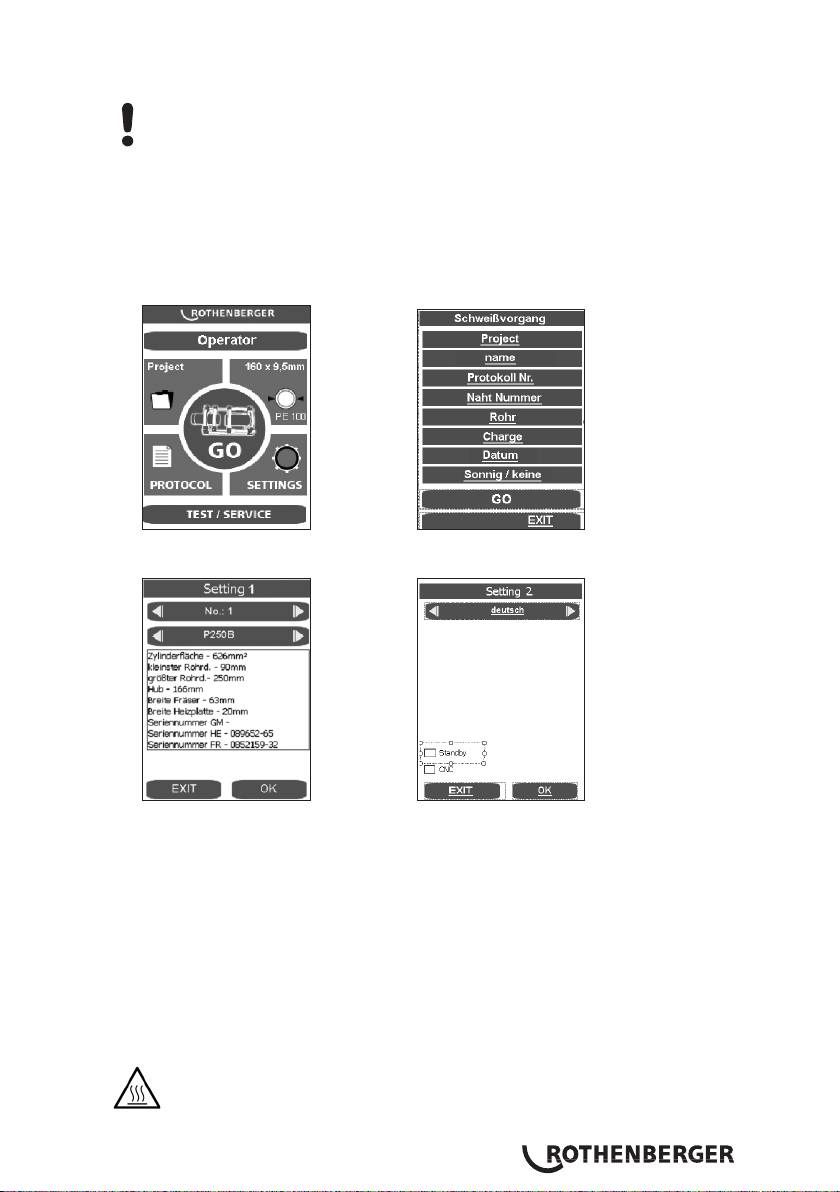

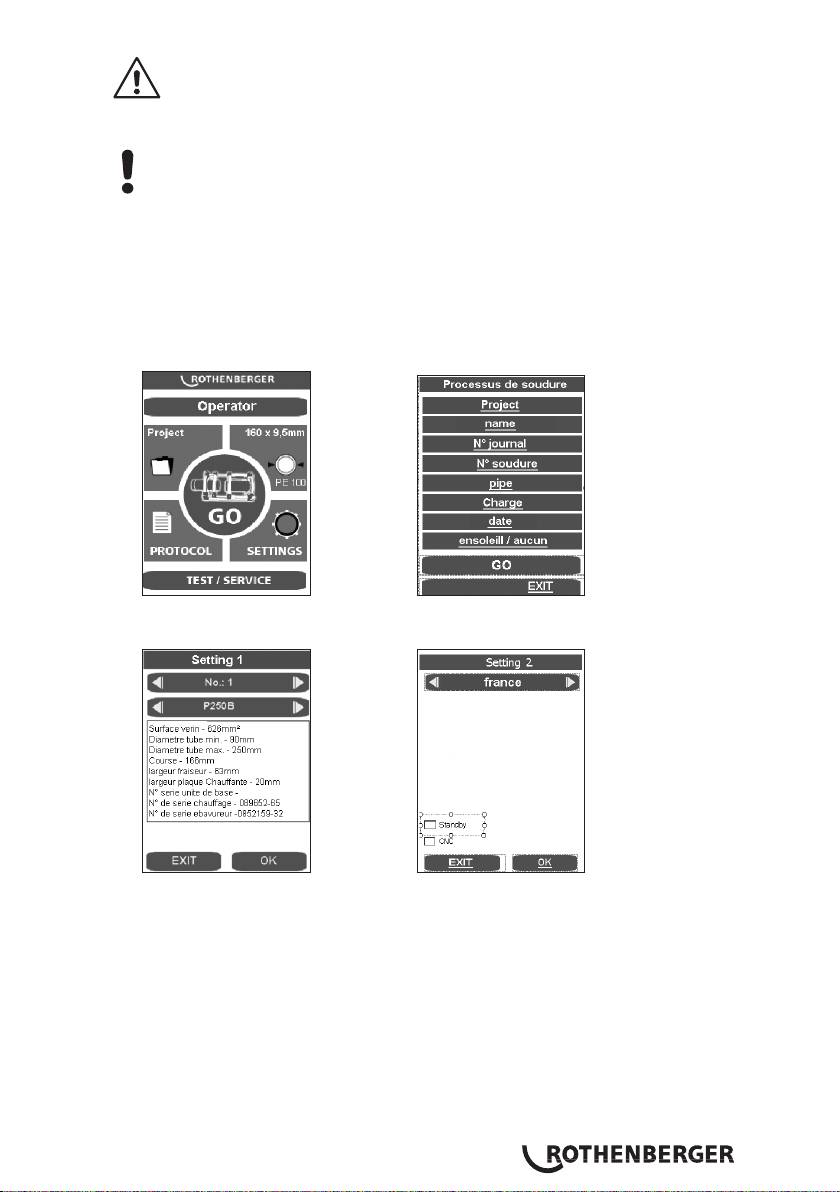

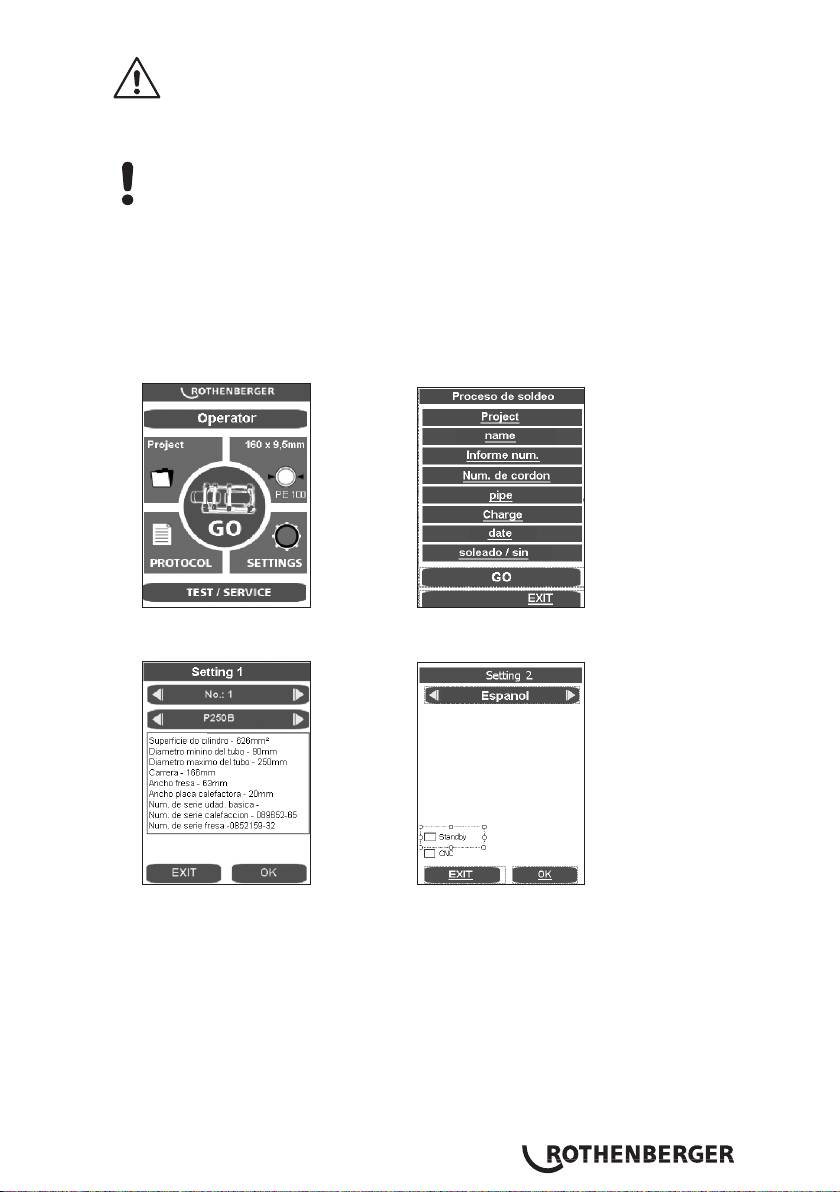

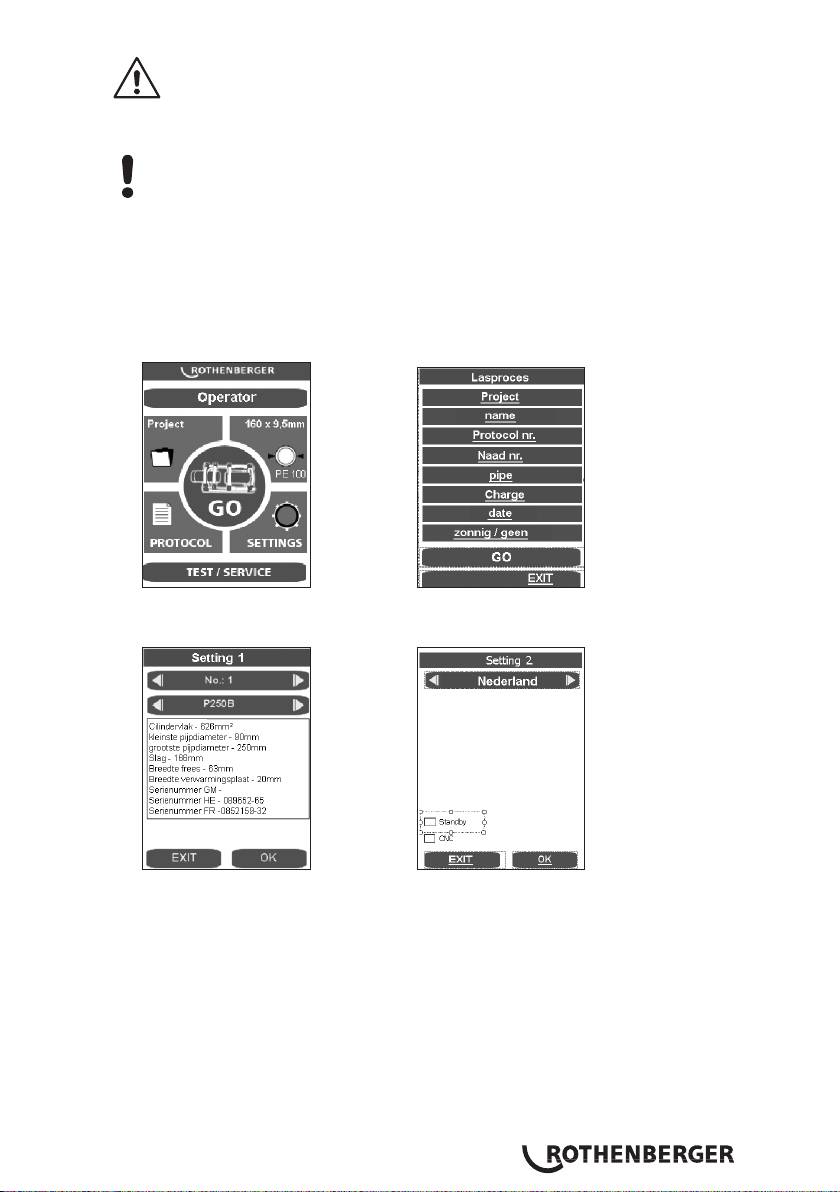

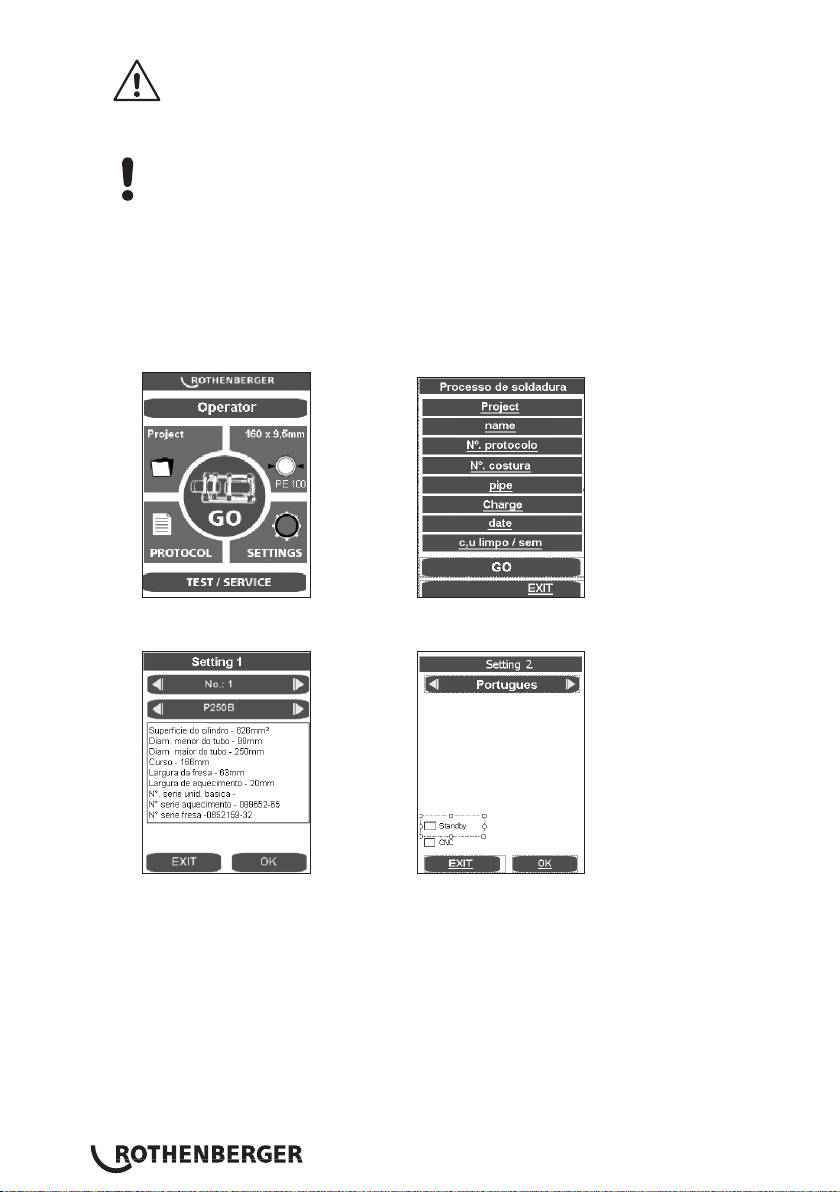

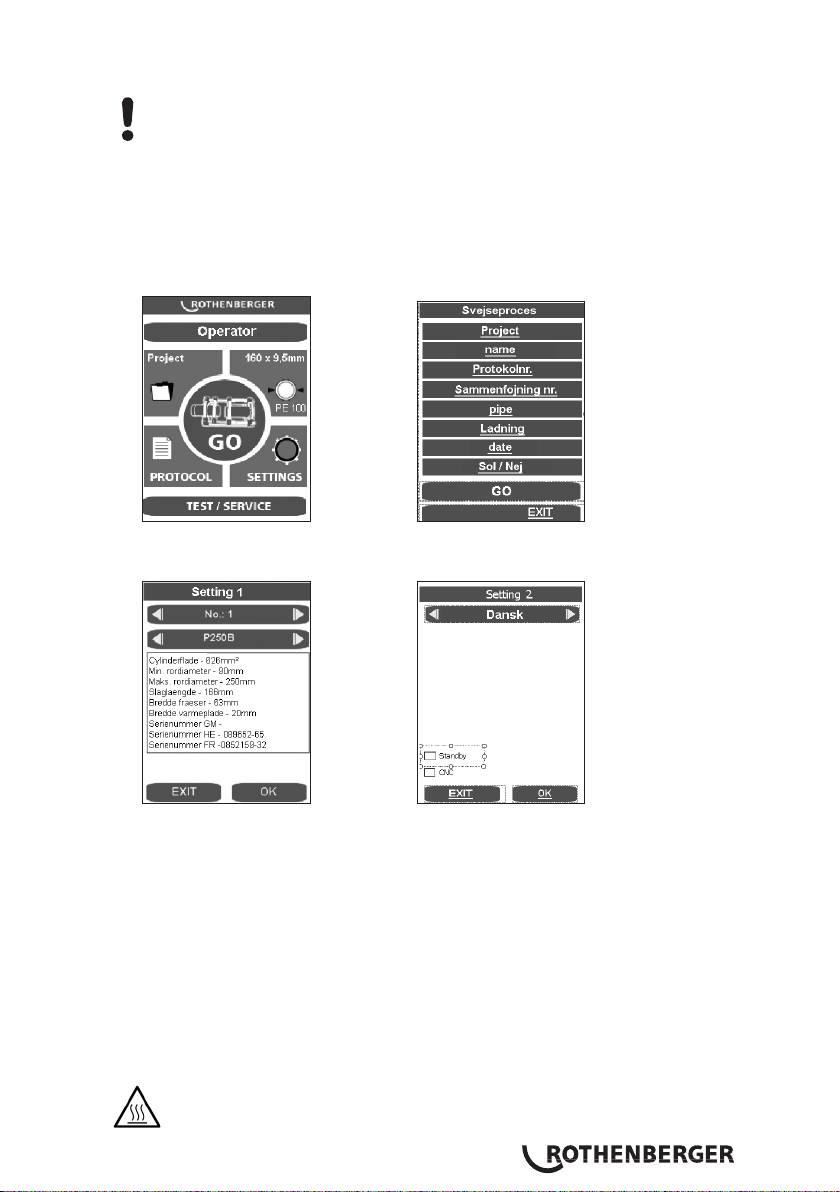

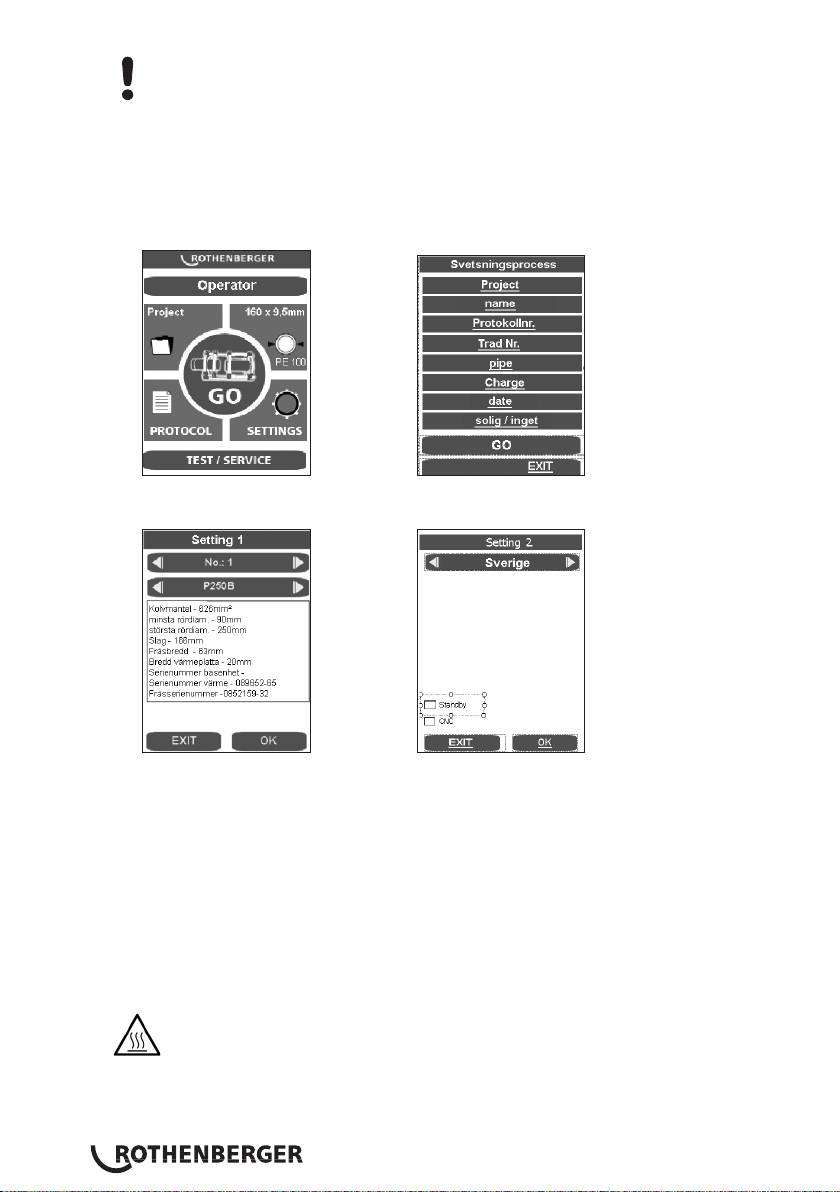

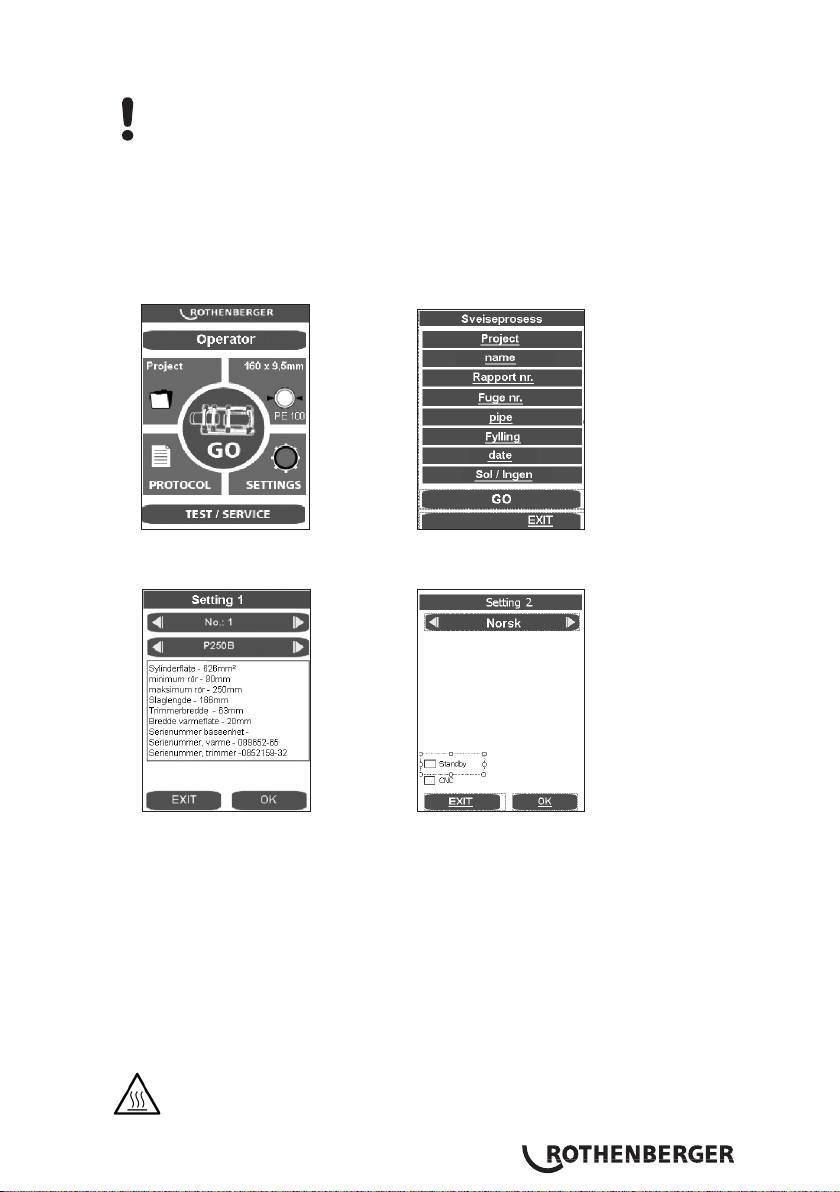

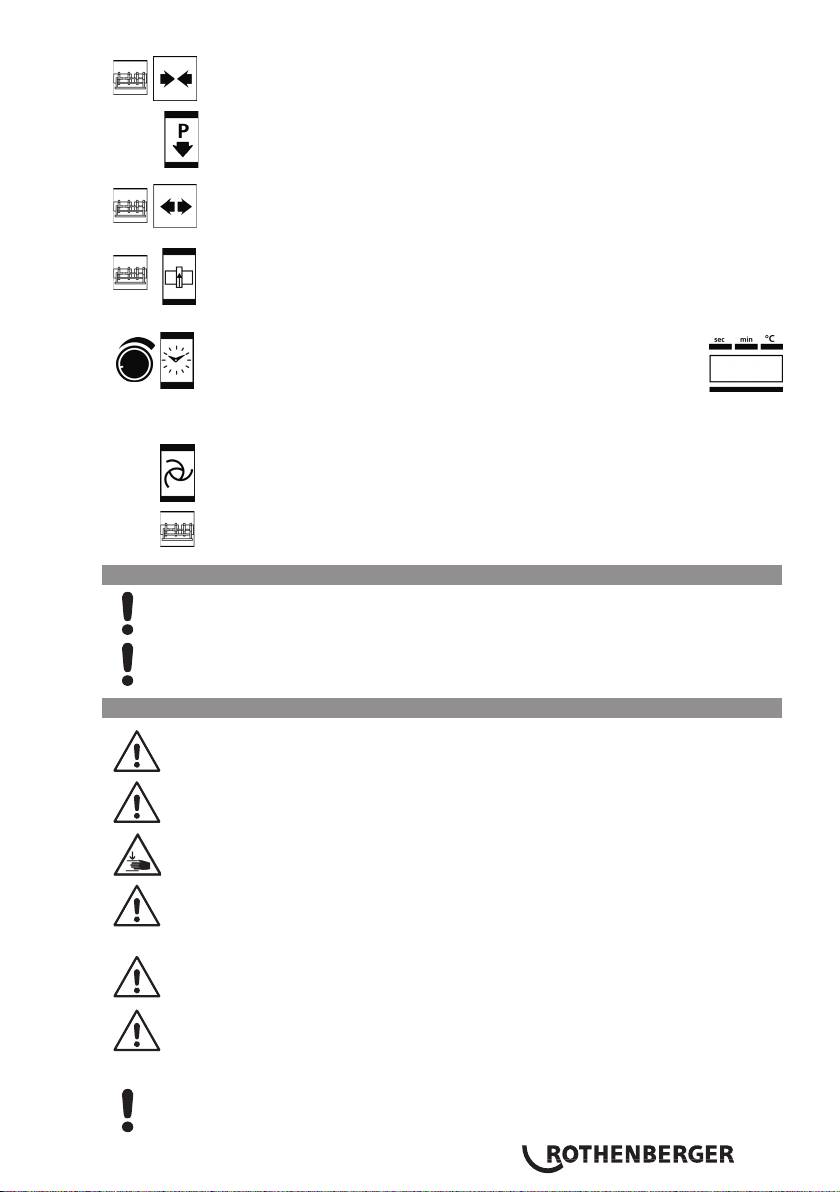

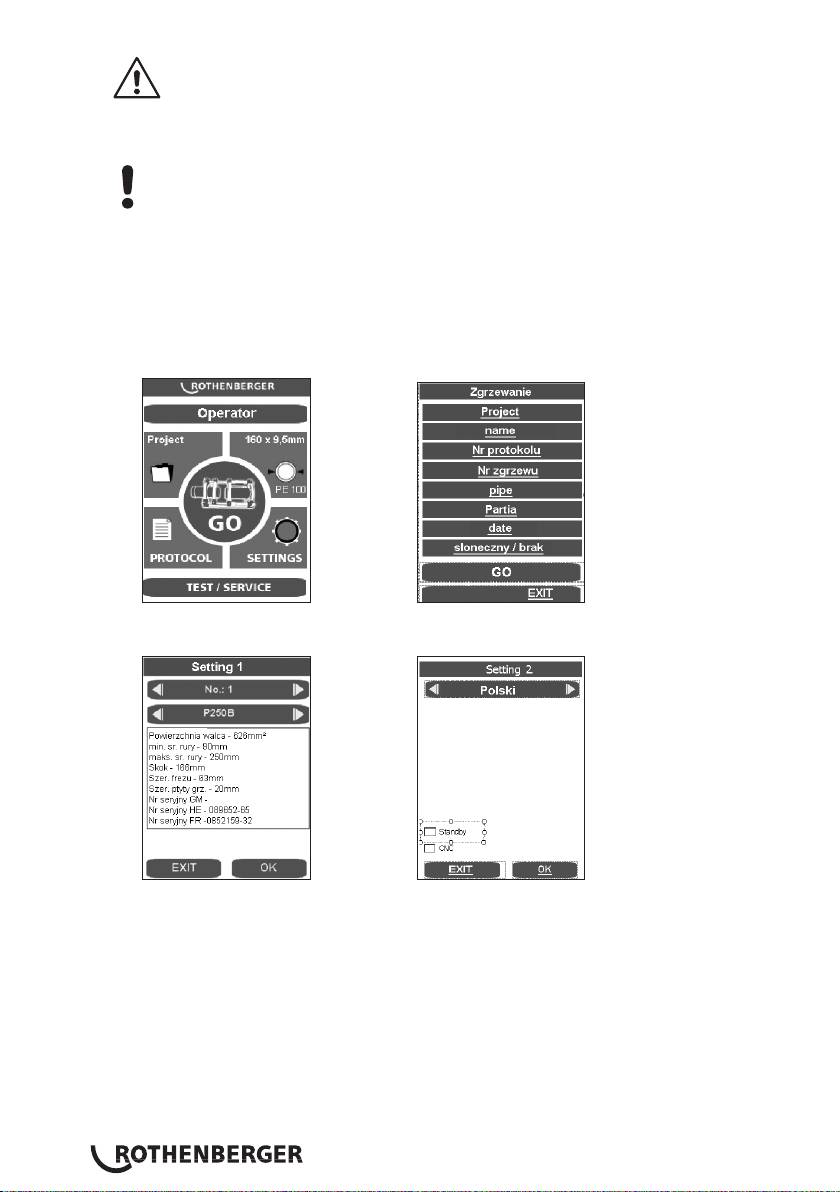

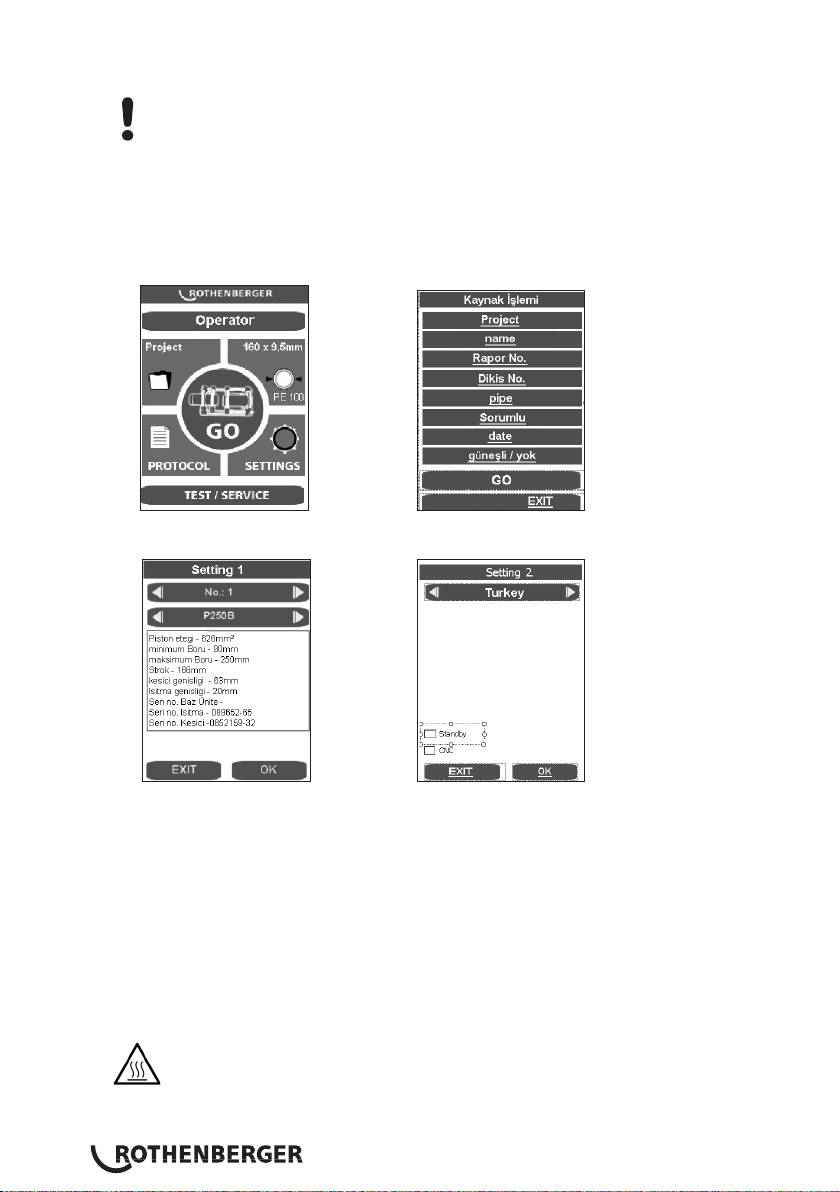

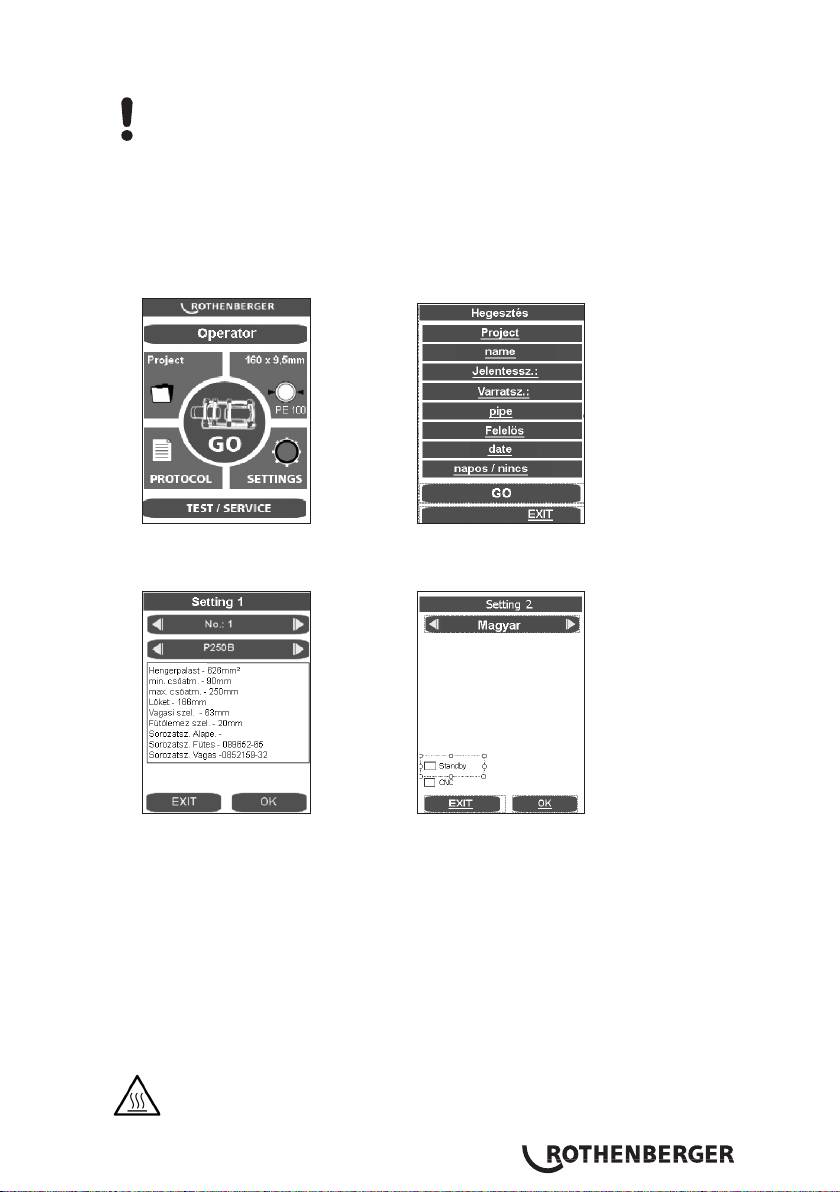

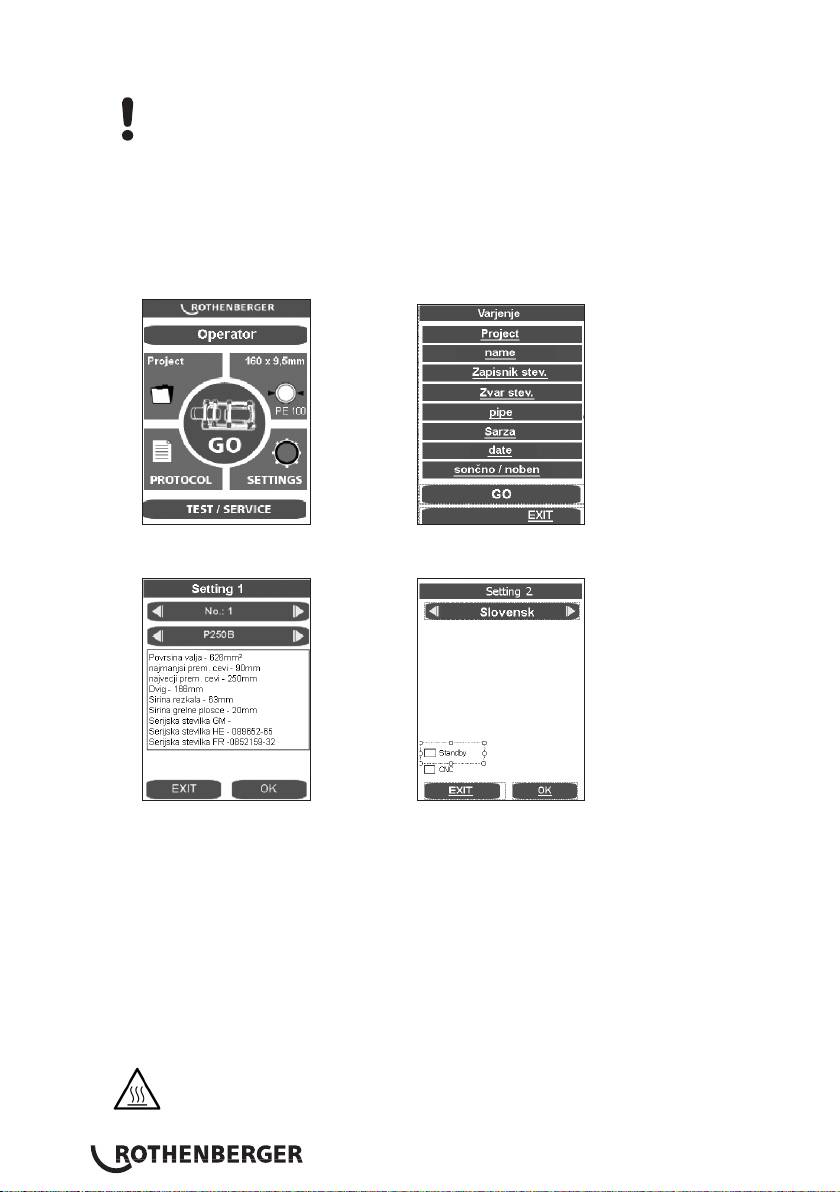

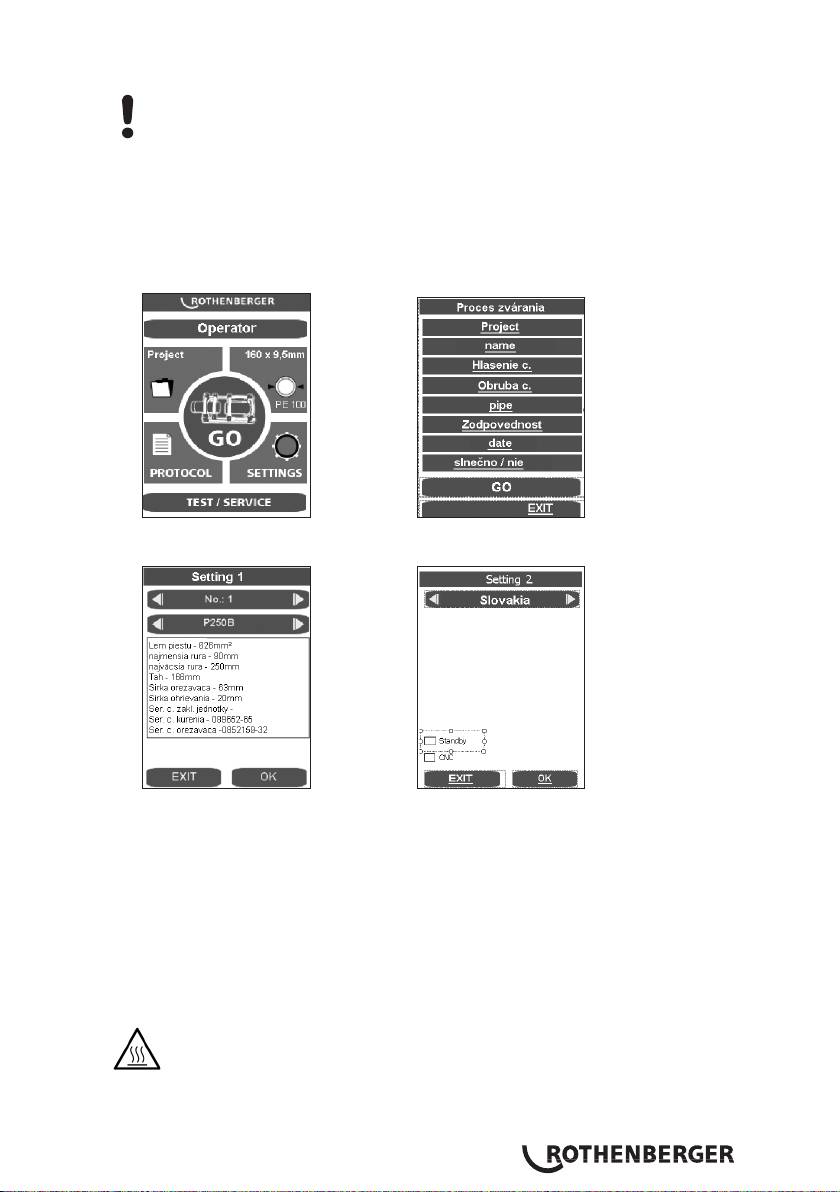

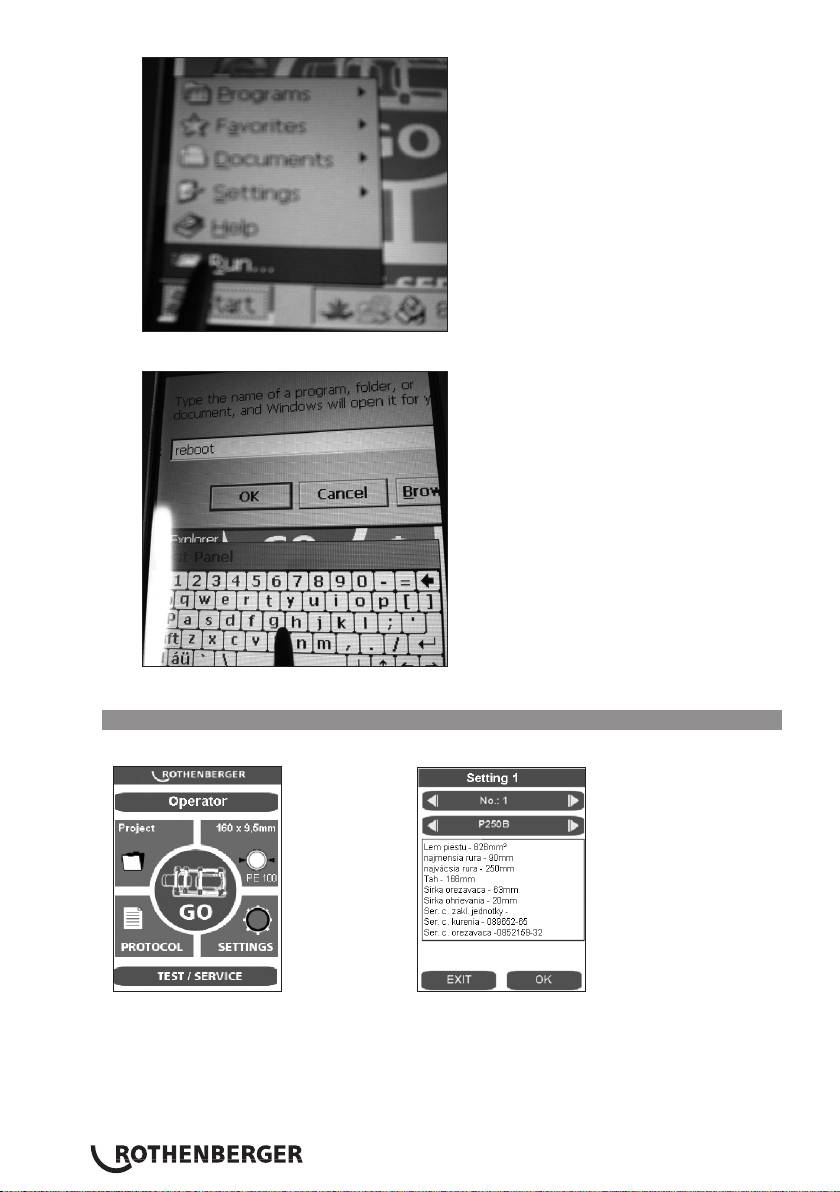

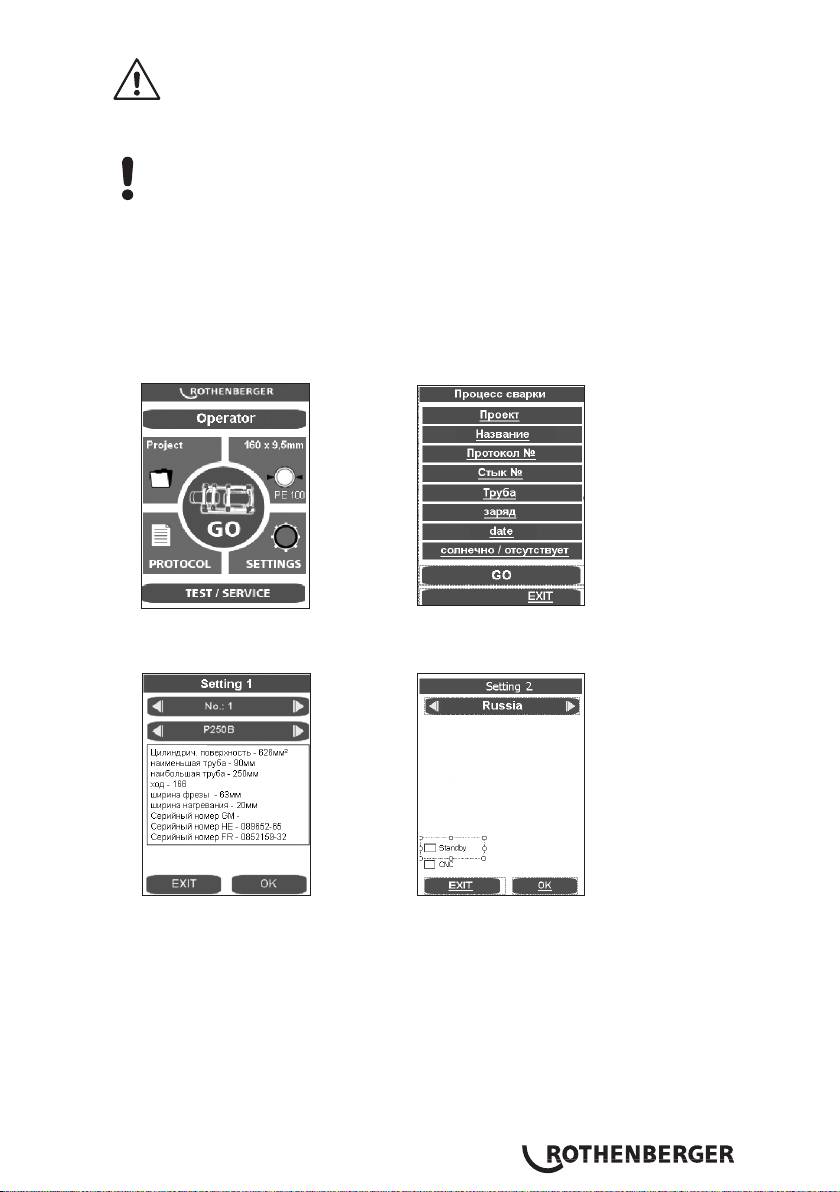

Bei Erstinbetriebnahme Datum und Uhrzeit prüfen. Dazu die Taste GO drücken. (Zum Ändern

siehe Pkt. 3.6) . Zum Schliessen des Menüs EXIT drücken.

Bei Erstinbetriebnahme Sprache einstellen, Werkseitig ist deutsch eingestellt. Zum Ändern

Settings drücken und mit OK in Setting 2 wechseln.

Mit den Pfeiltasten die gewünschte Sprache auswählen und mit OK bestätigen. Die gewählte

Sprache wird nach dem ersten Schweißprozess gespeichert.

Es ist möglich den Bildschirm in einen Standby Modus zu schalten, der Bildschirmschoner wird

aktiv wenn die Hydraulik mit der Taste (6) ausgeschaltet wird.

Hydraulikaggregat einschalten (Taste (6) drücken).

Nach dem Einschalten heizt sich das Heizelement auf.

Auf der Anzeige (9) wird die aktuelle Temperatur angezeigt. Die Regelung ist aktiv wenn in

der Anzeige ein Punkt leuchtet. Bei Erreichen der eingestellten Temperatur leuchten beide

LED’s (actual & set) auf. Nach weiteren 10 Minuten ist das Heizelement einsatzbereit. Die

Temperatur mit einem Temperaturmessgerät kontrollieren.

Um die Temperatur des Heizelementes abzugleichen, siehe Pkt. 3.5.

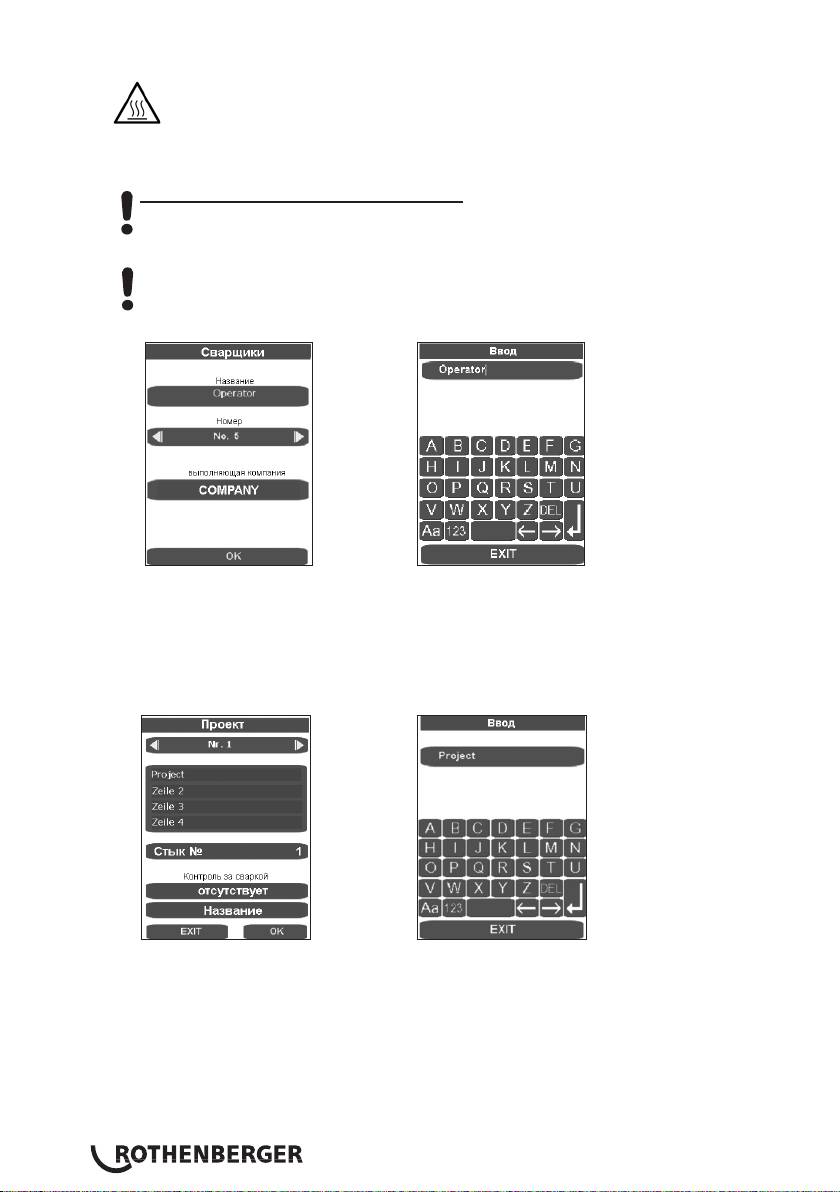

Verbrennungsgefahr! Das Heizelement kann eine Temperatur bis zu 300° C

erreichen und ist unmittelbar nach Gebrauch in den dafür vorgesehenen

Einstellkasten zurückzustellen!

DEUTSCH 7

Durch längeres Drücken der Taste (7) kann die Heizung ausgeschaltet werden, der Punkt in

der Anzeige (9) erlischt, erneutes Drücken schaltet die Heizung wieder ein.

Hydraulik ROWELD P500-630/18-24B Plus: Drehrichtungen prüfen! Werkseitig sind die

Maschinen rechtsdrehend angeklemmt. Grundmaschine mit Hydraulikaggregat auf oder zu

fahren, wenn keine Bewegung erfolgt, den Phasenwender am Netzstecker mit geeignetem

Werkzeug umschalten!

Hinweis: Bei falscher Drehrichtung die Hydraulik nicht einschalten (Zerstörungsgefahr)

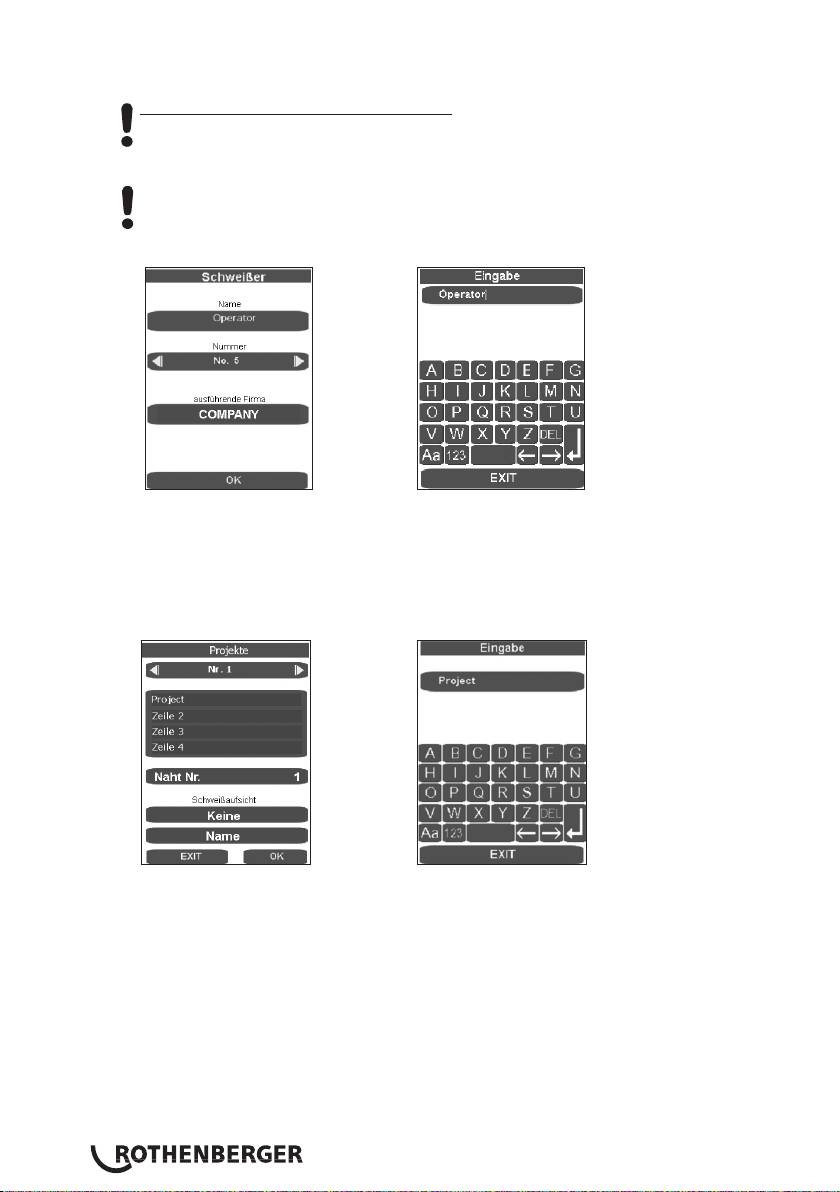

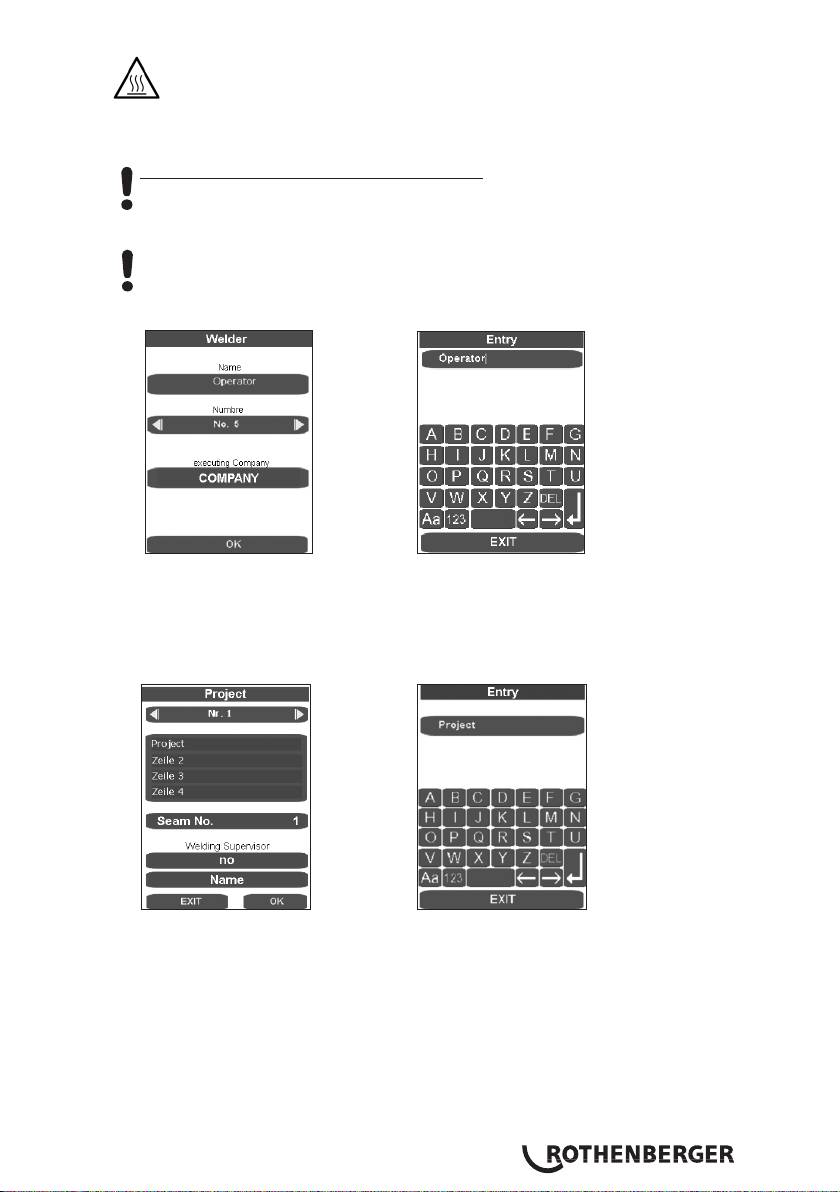

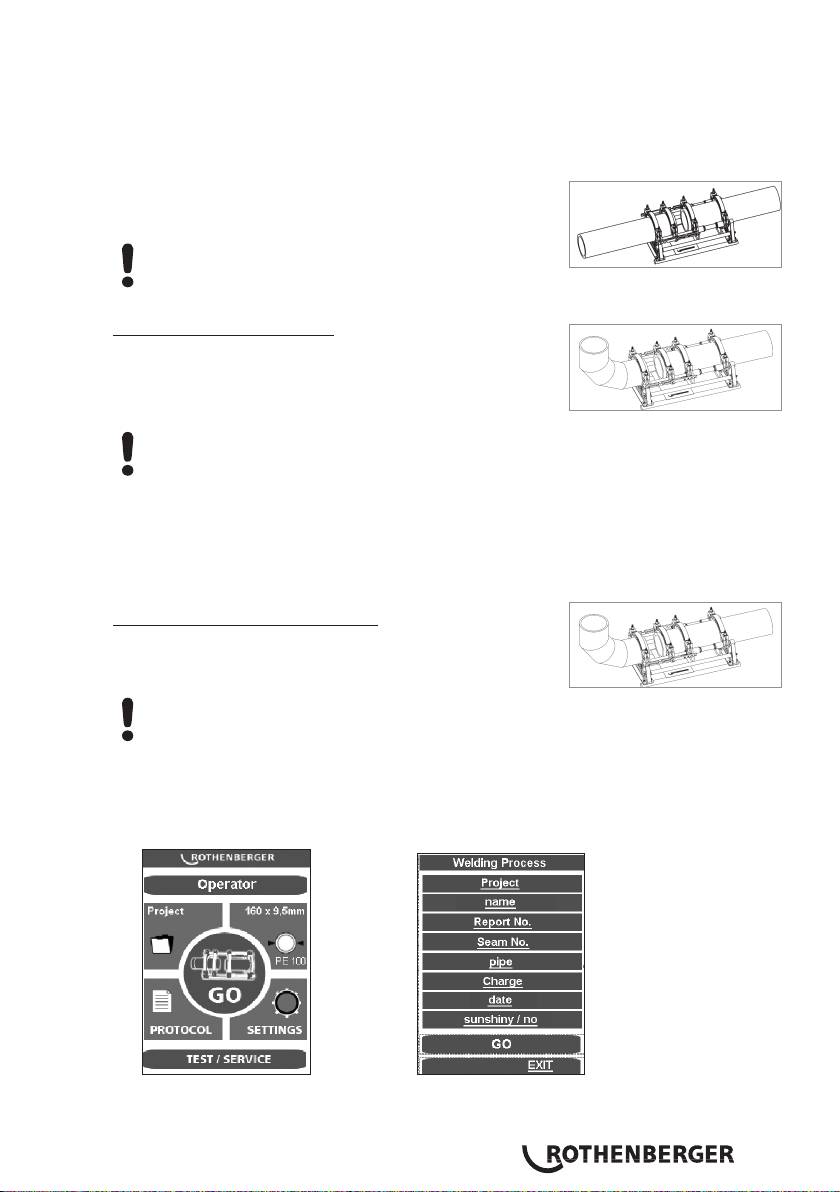

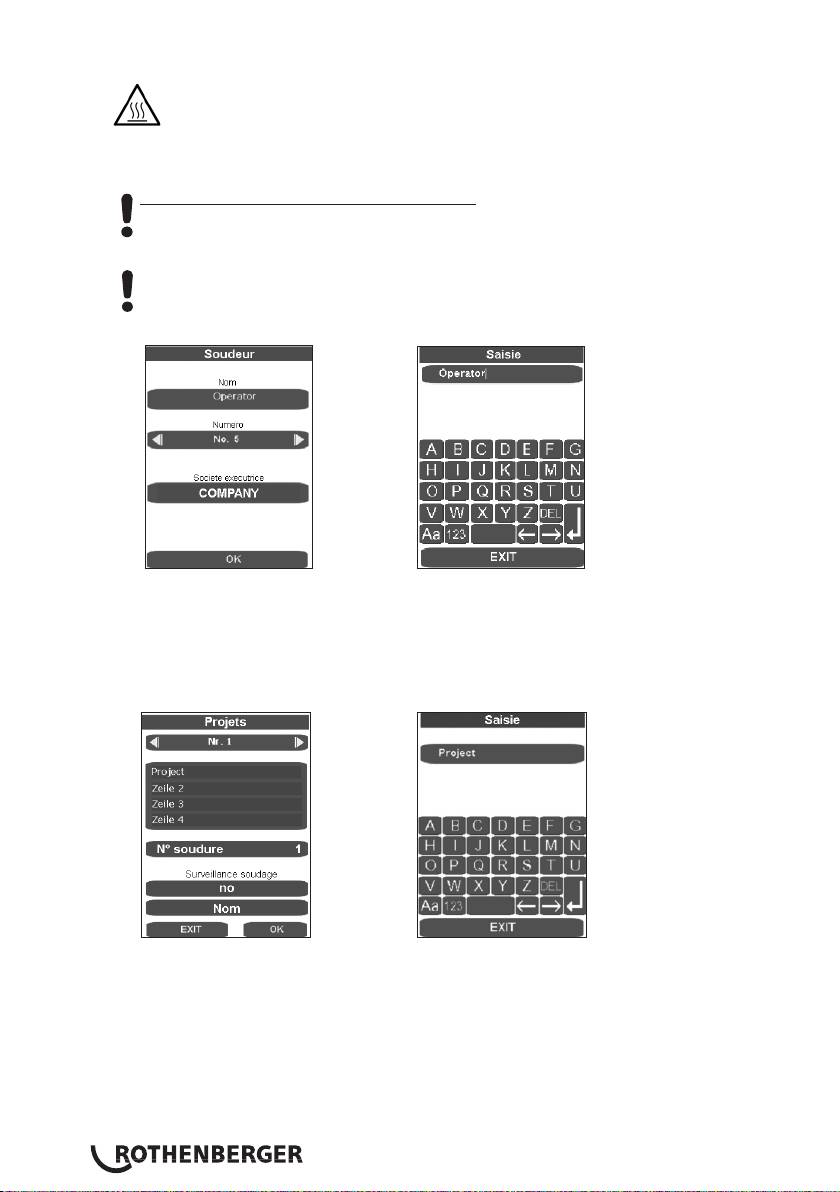

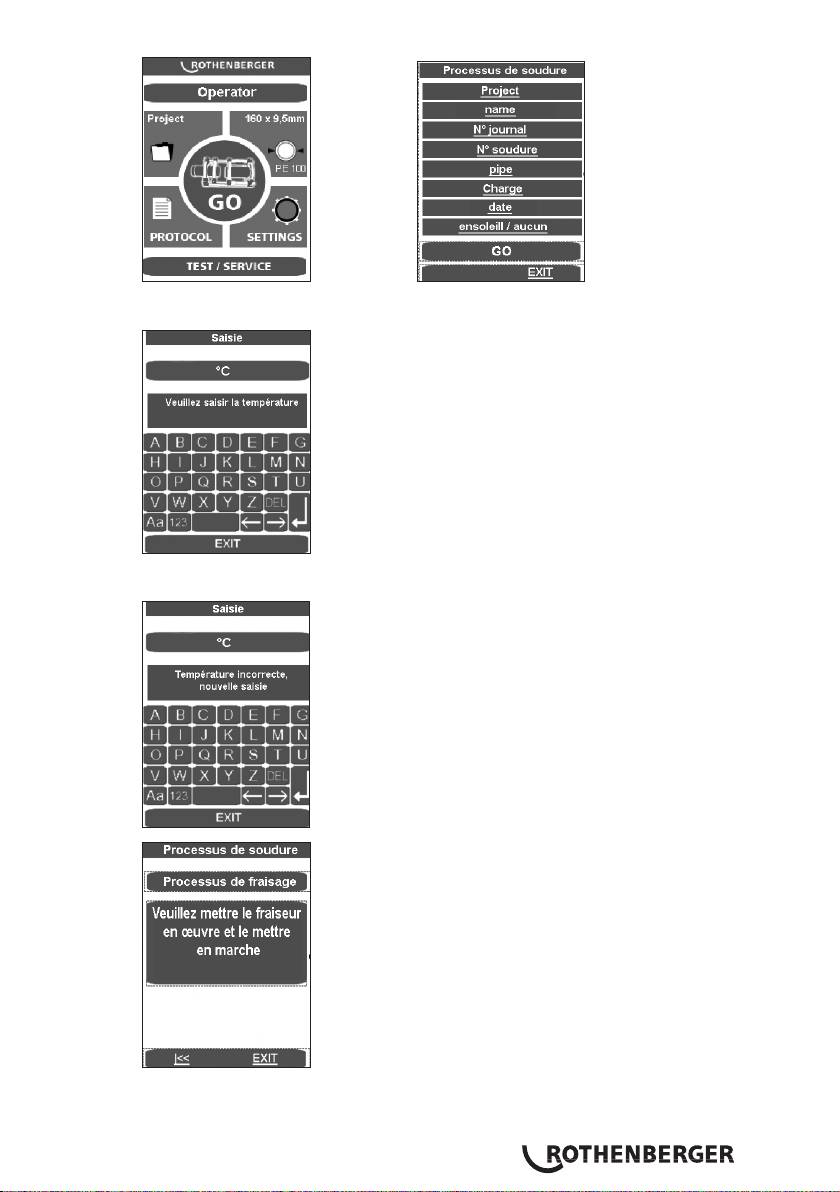

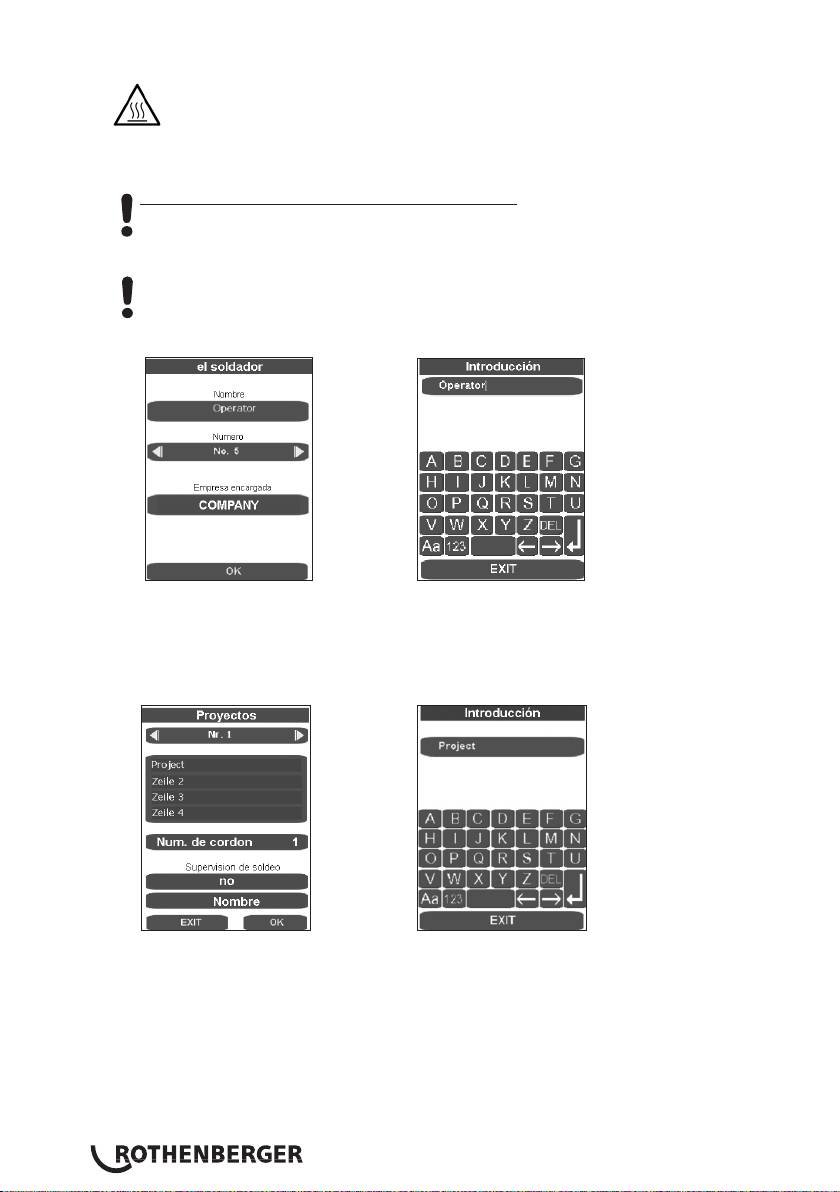

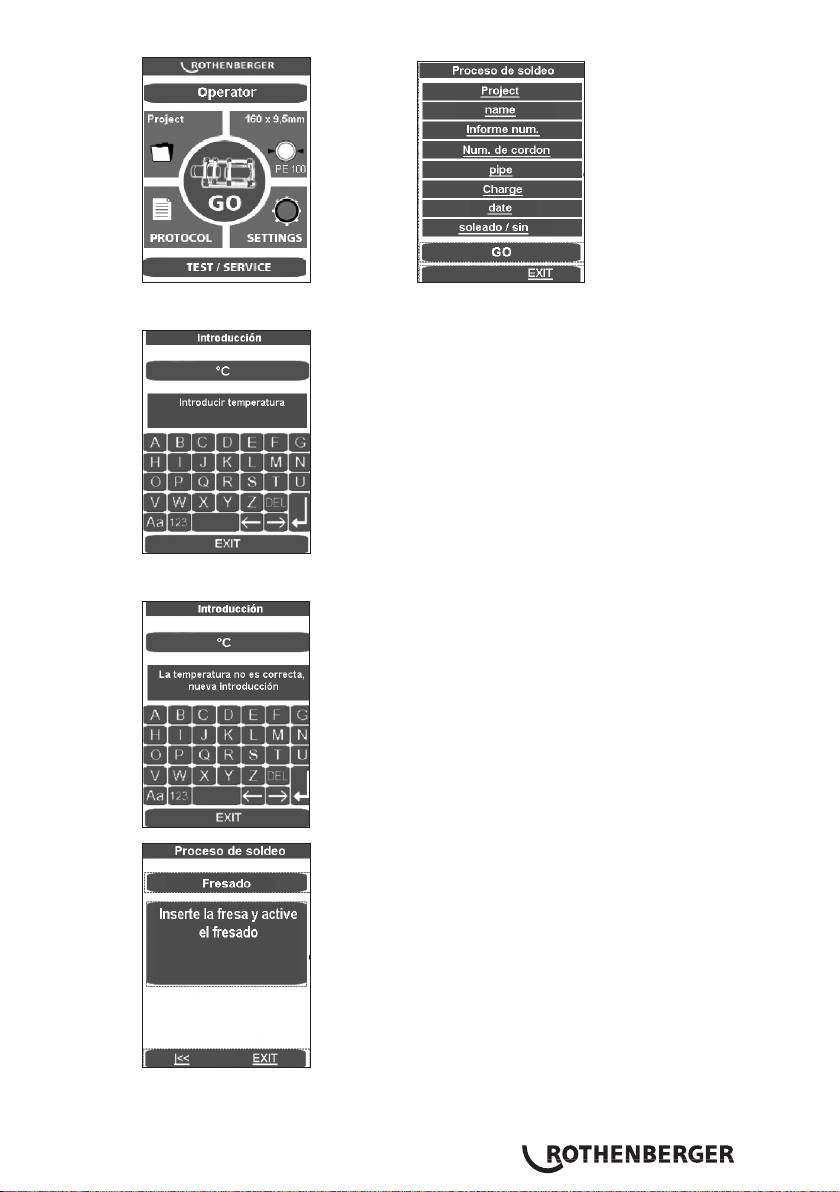

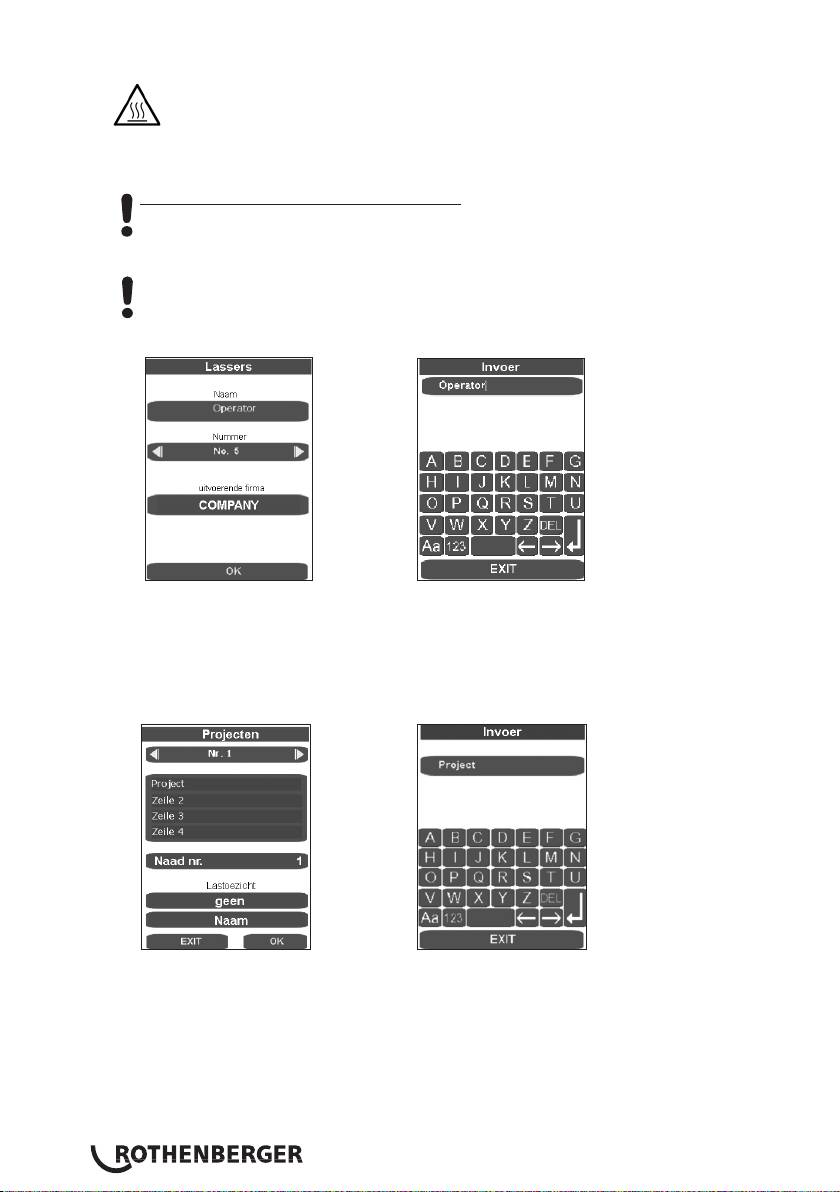

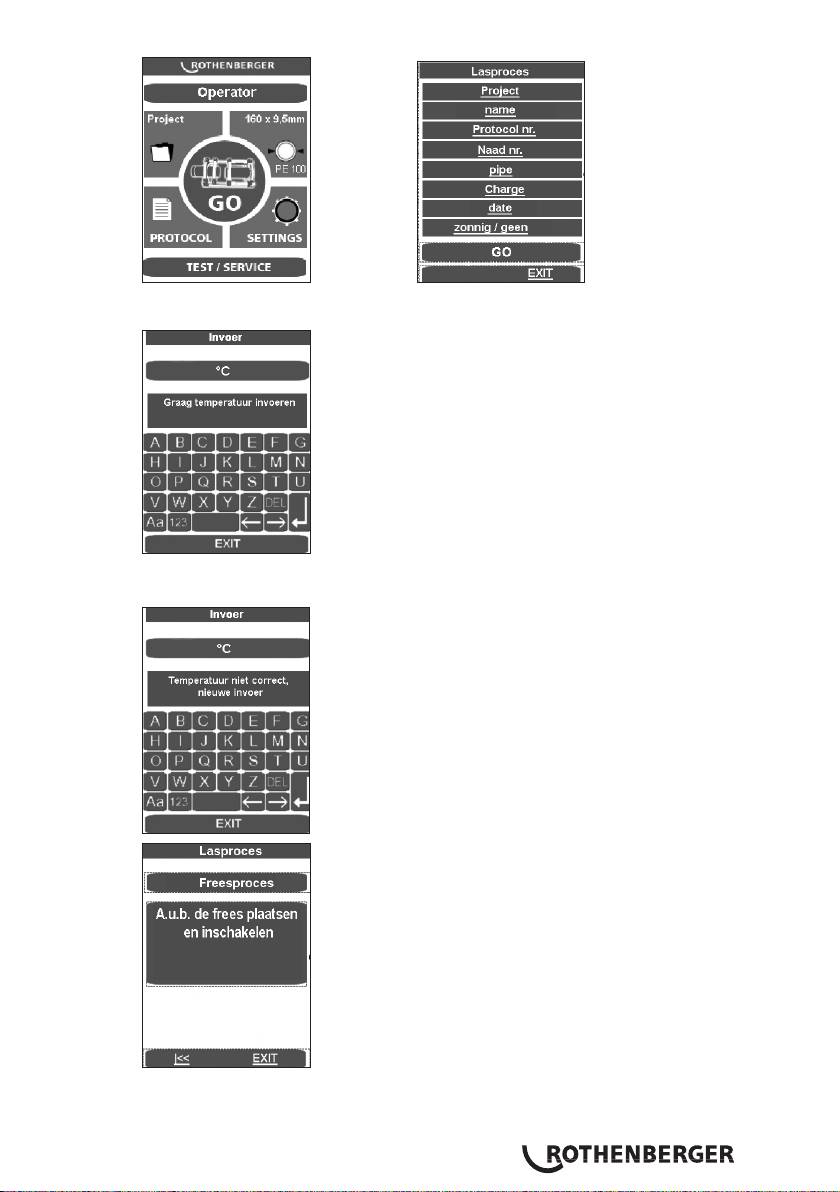

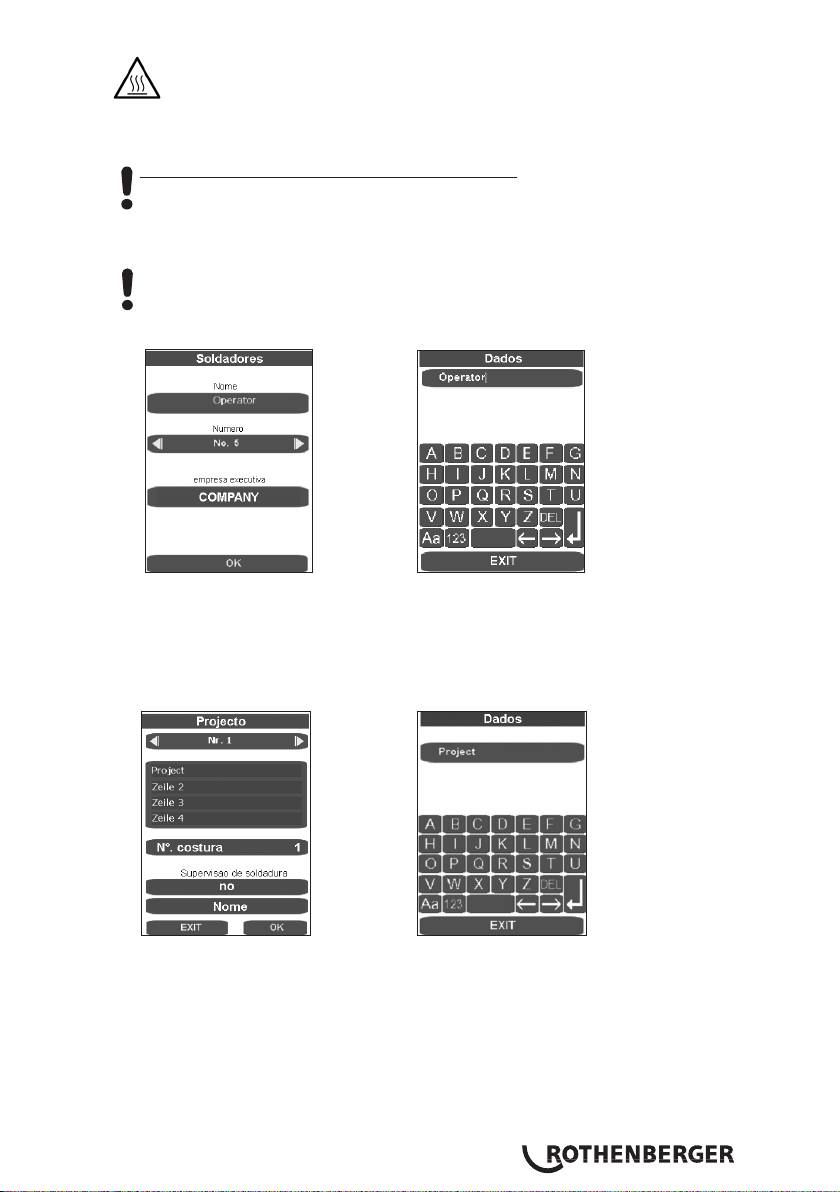

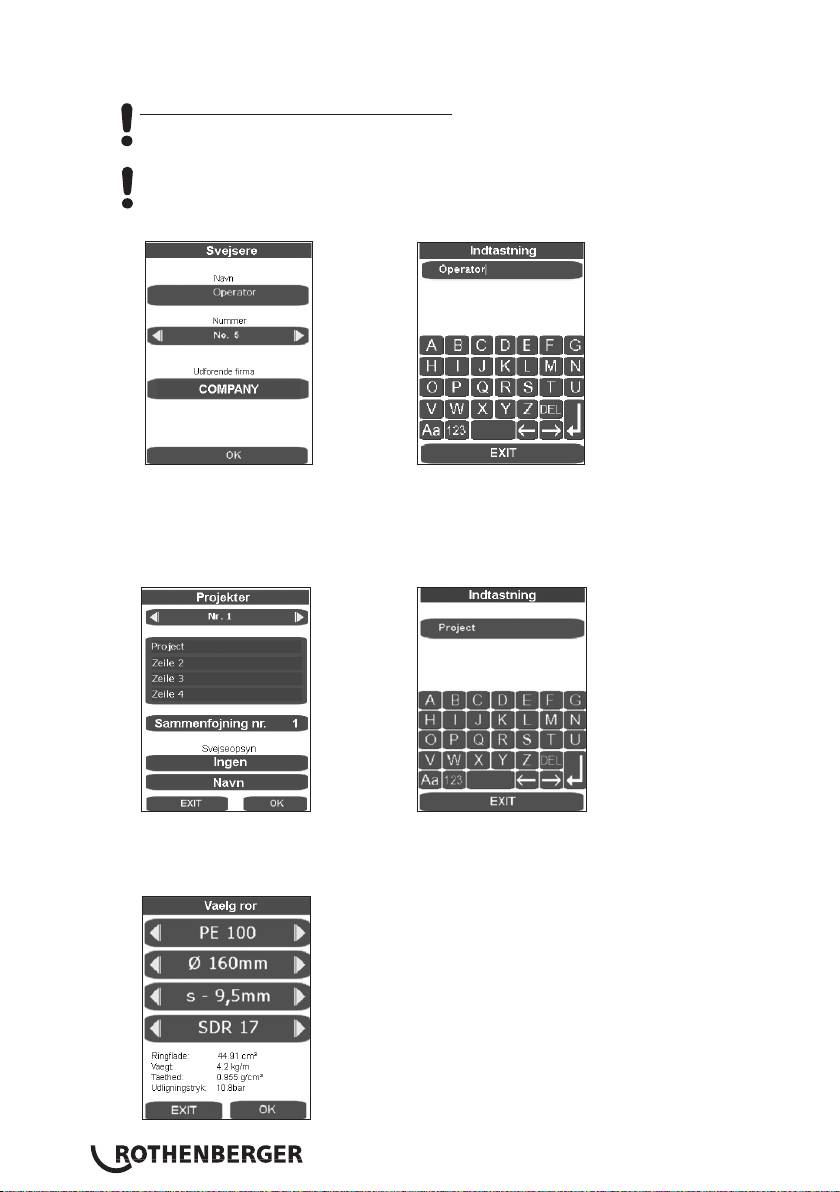

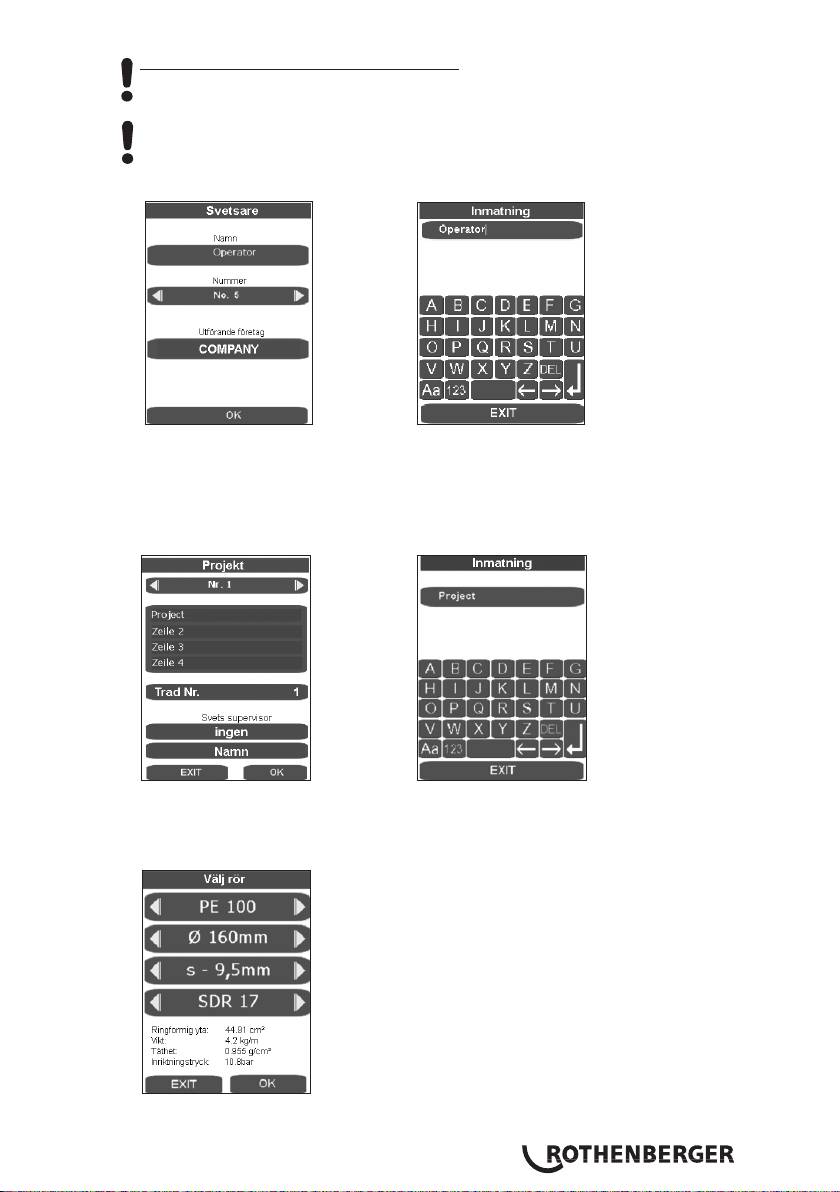

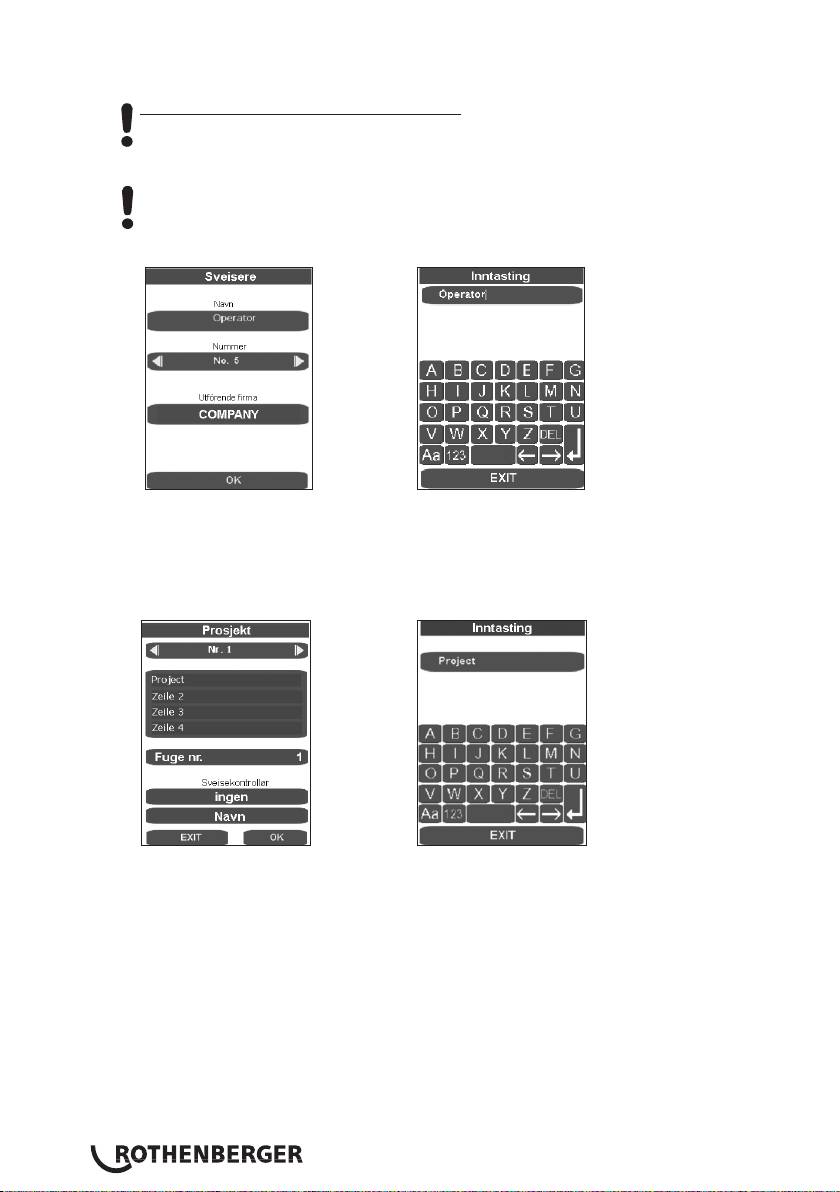

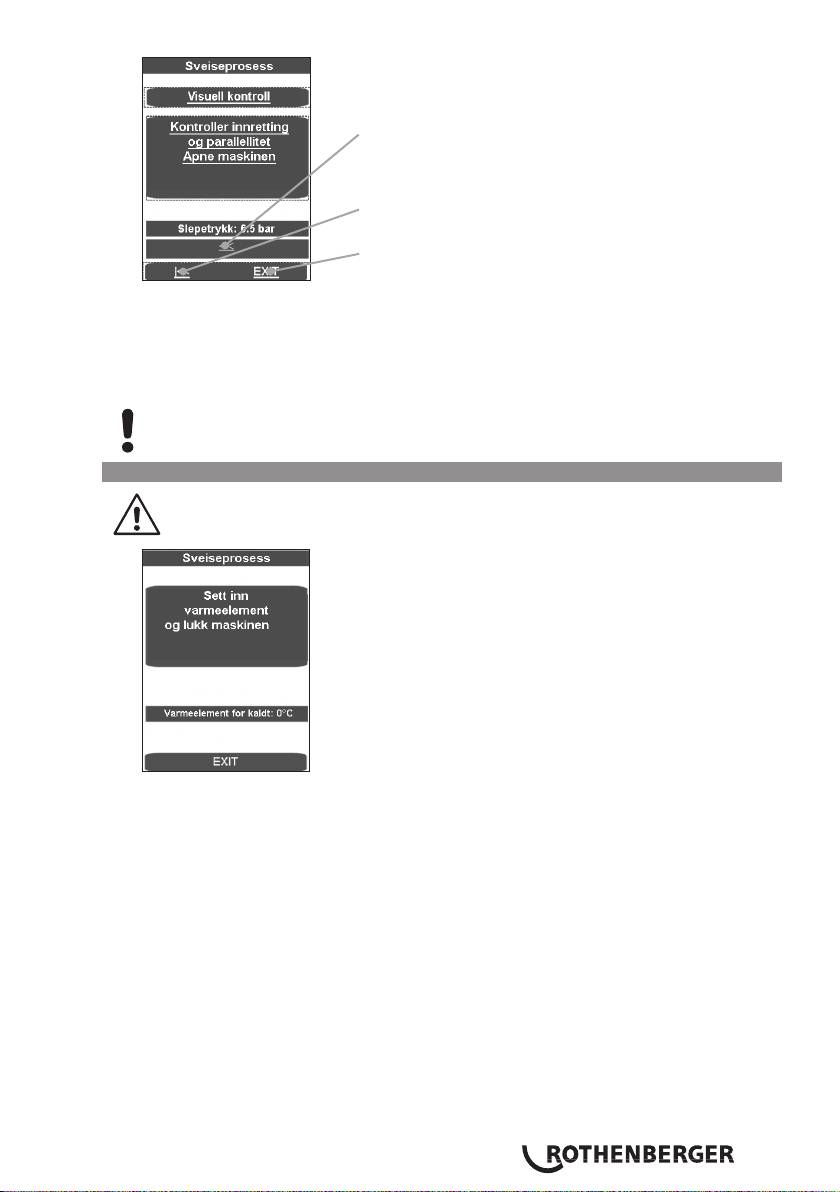

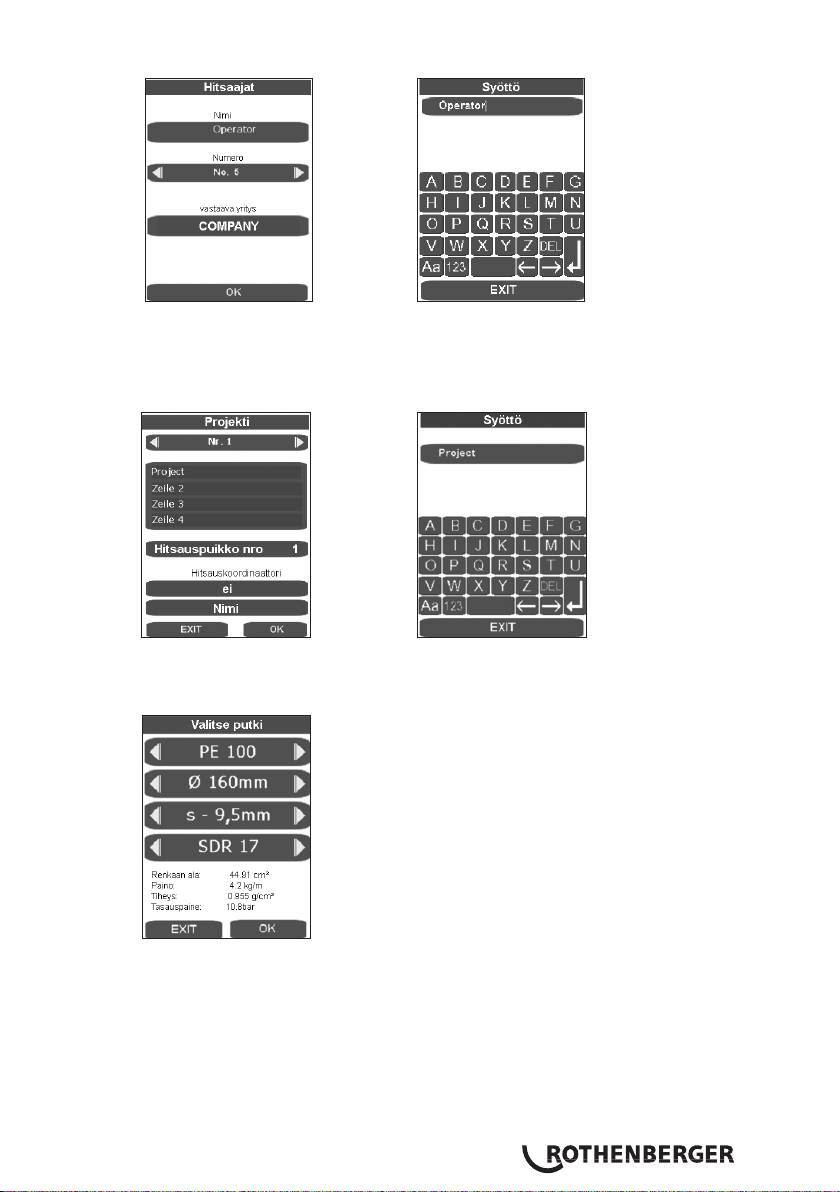

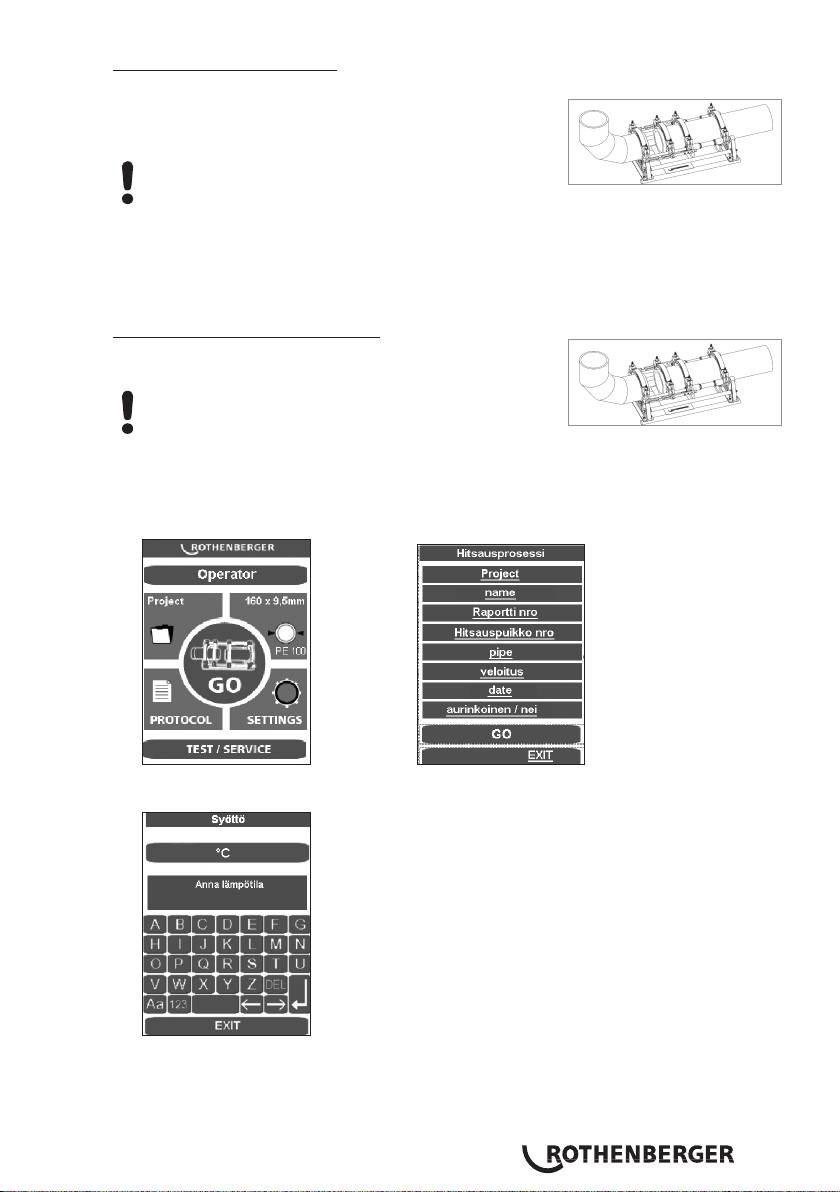

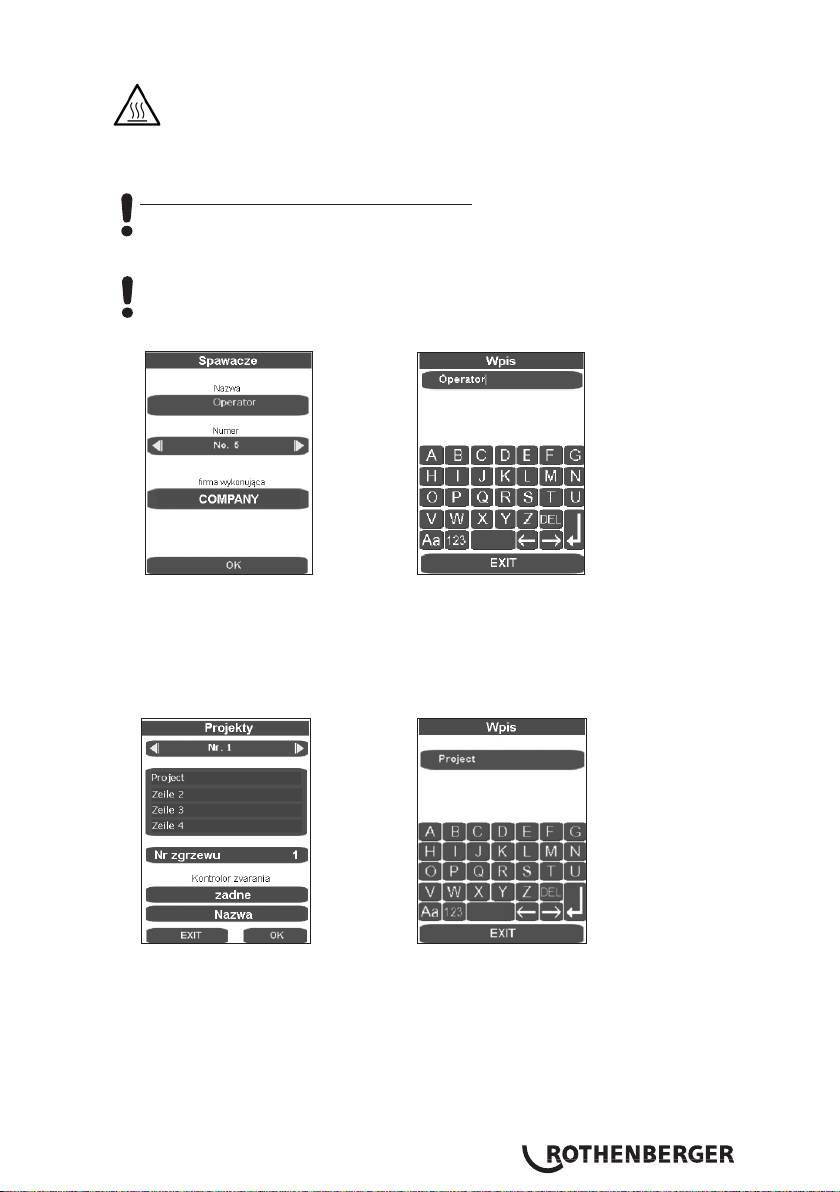

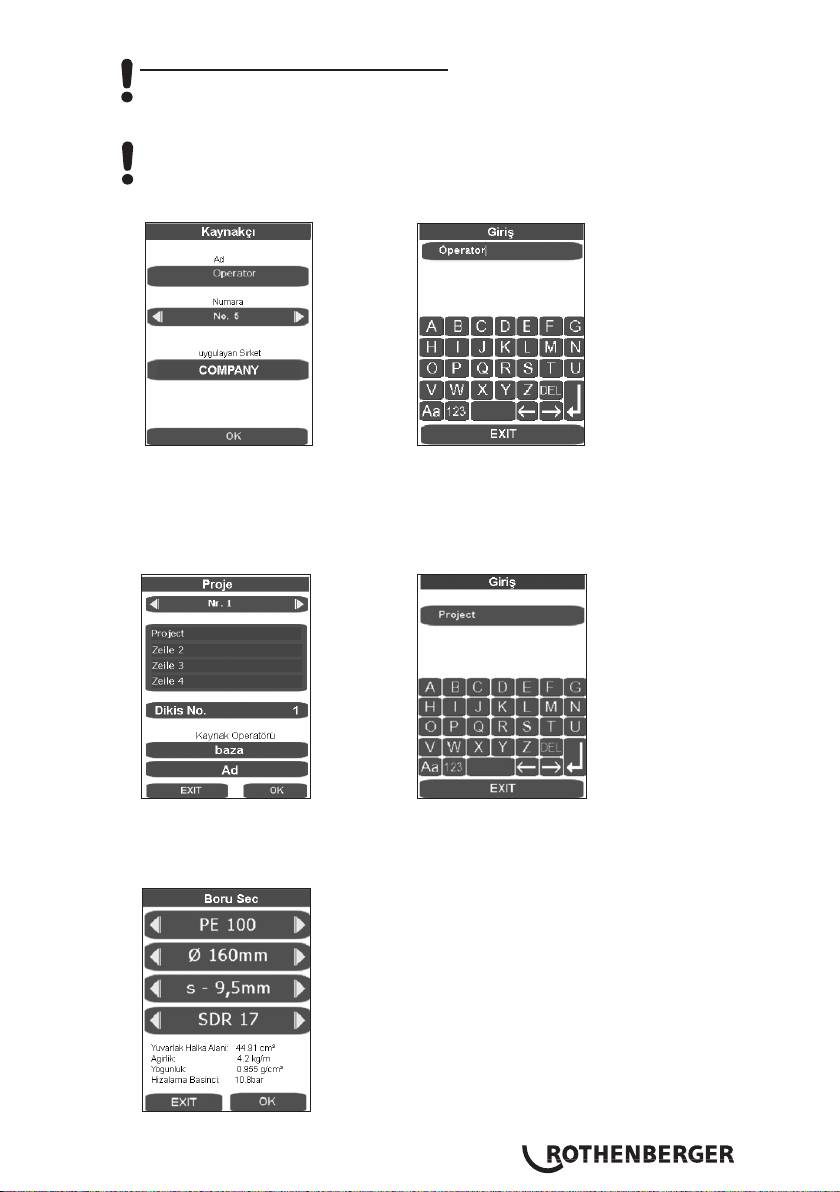

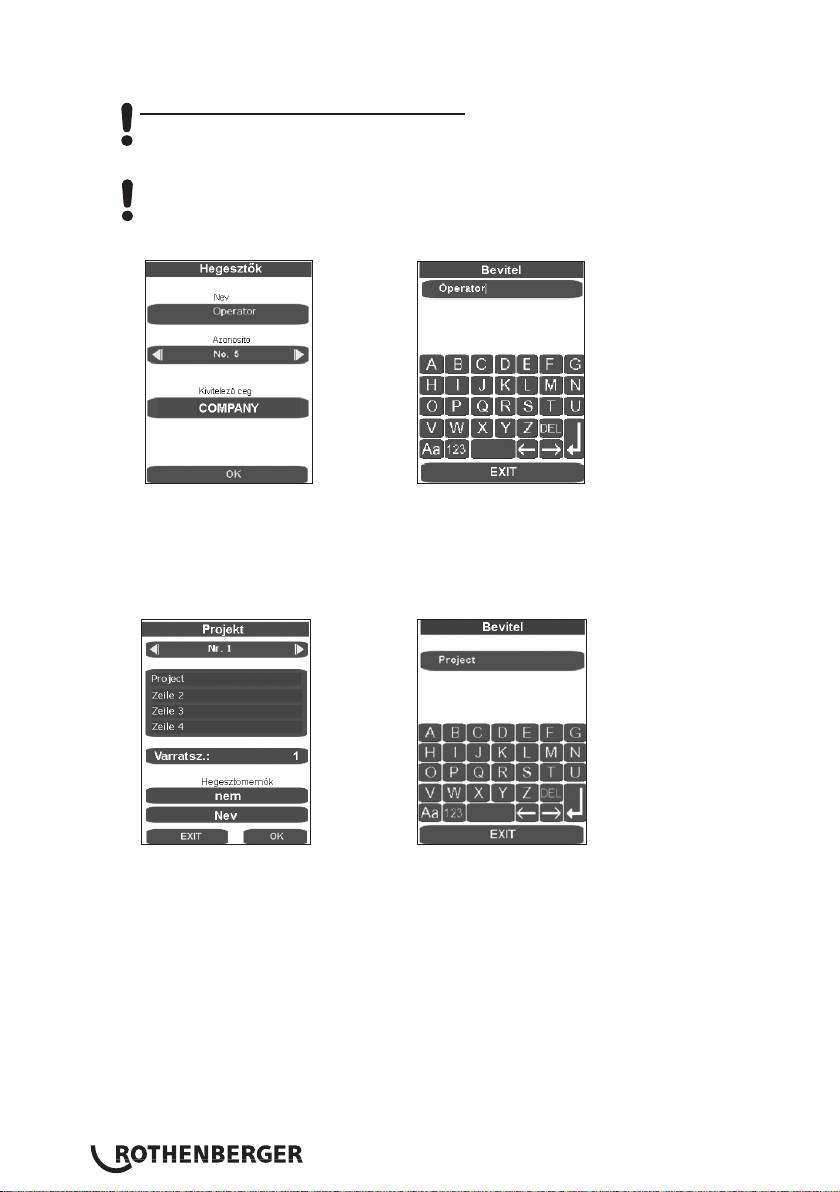

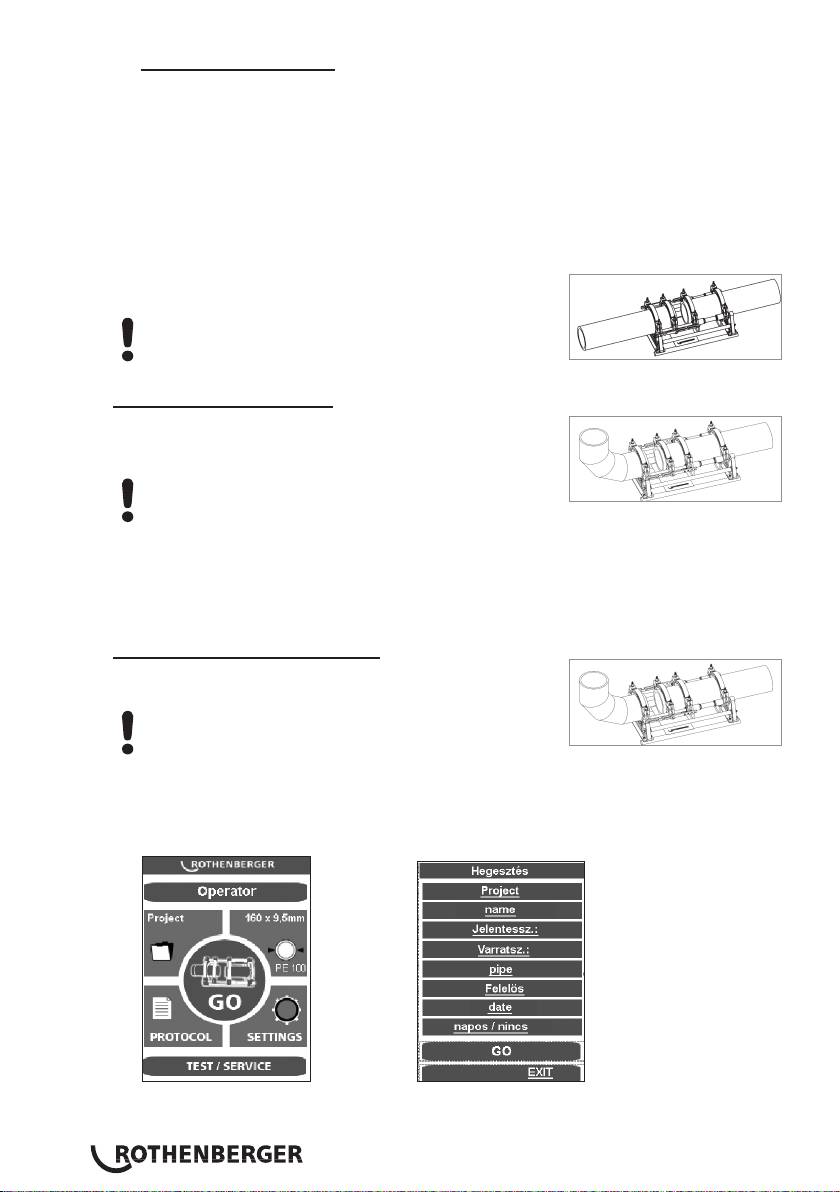

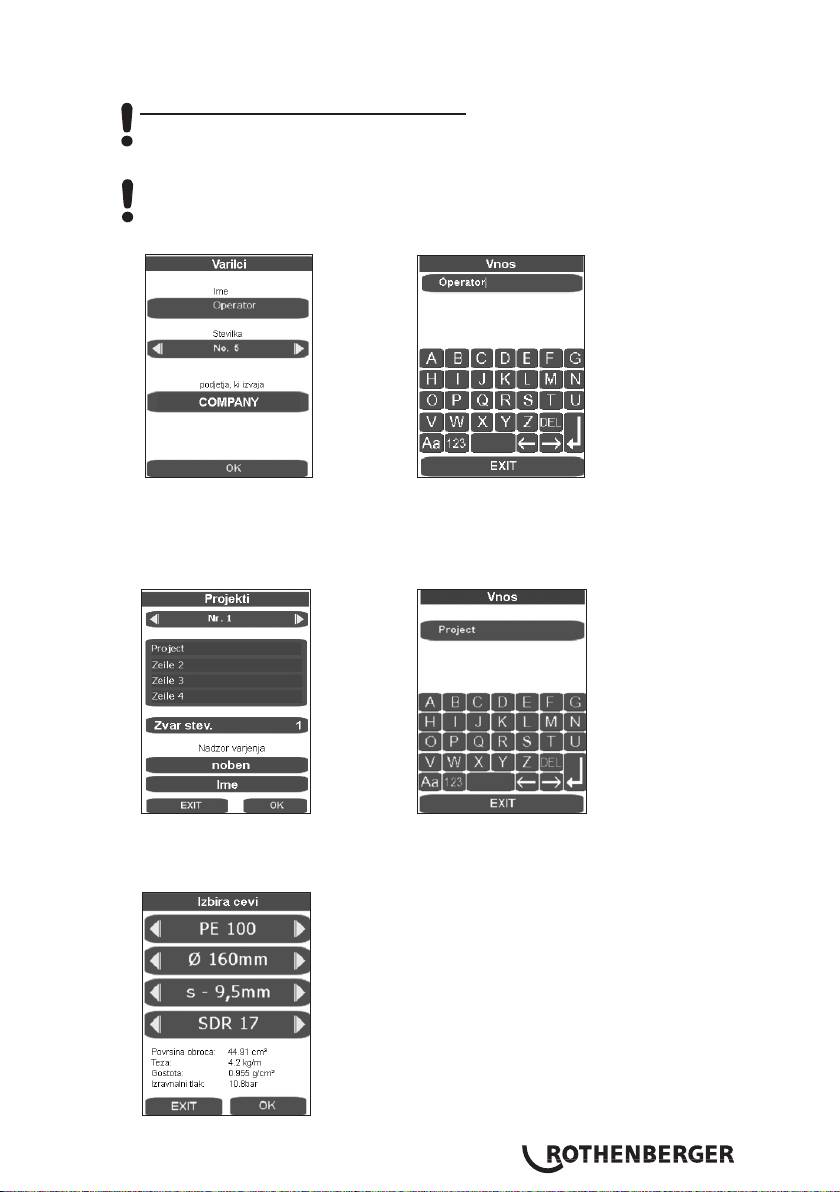

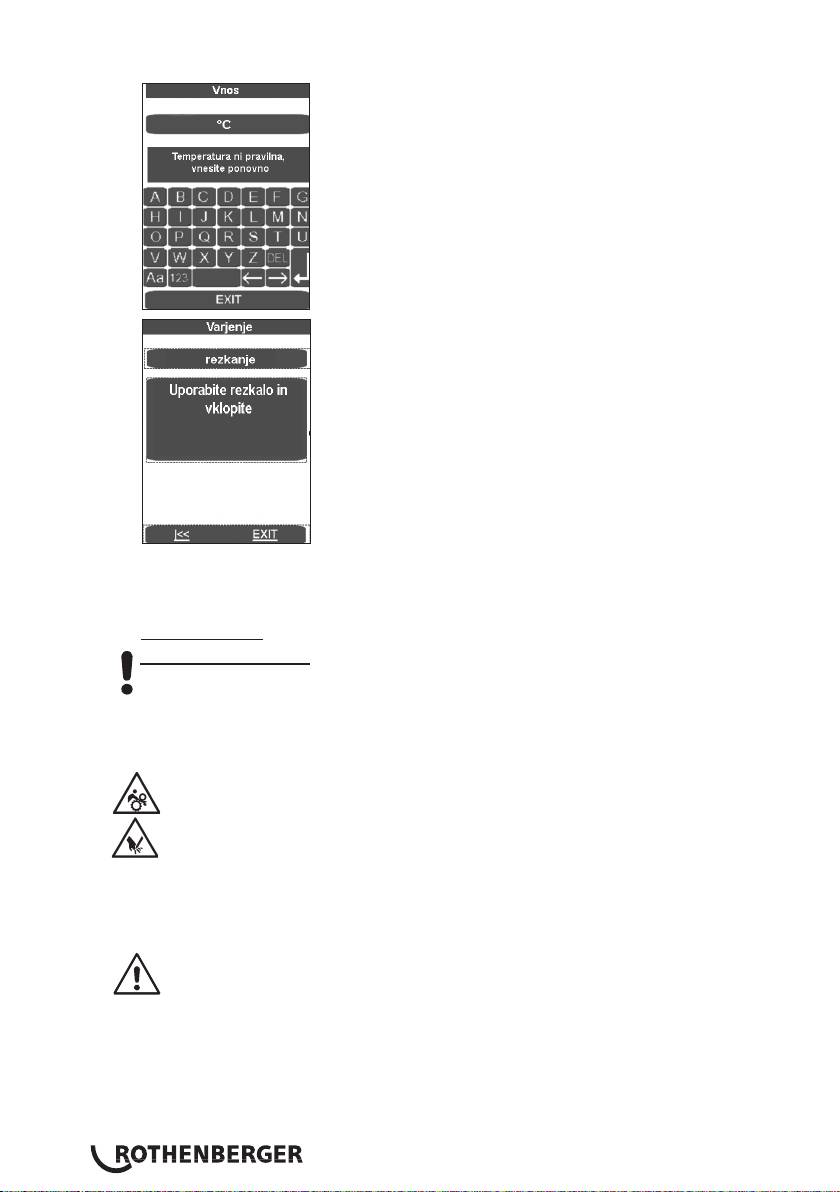

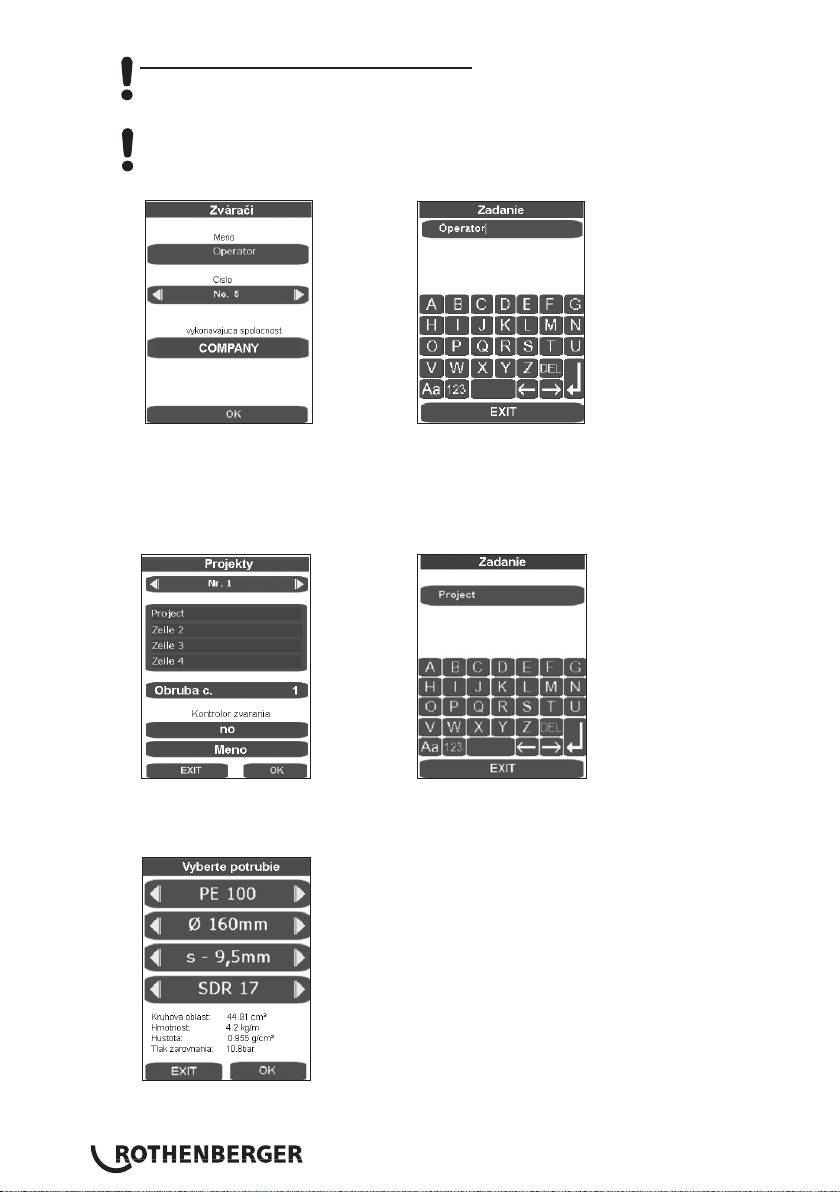

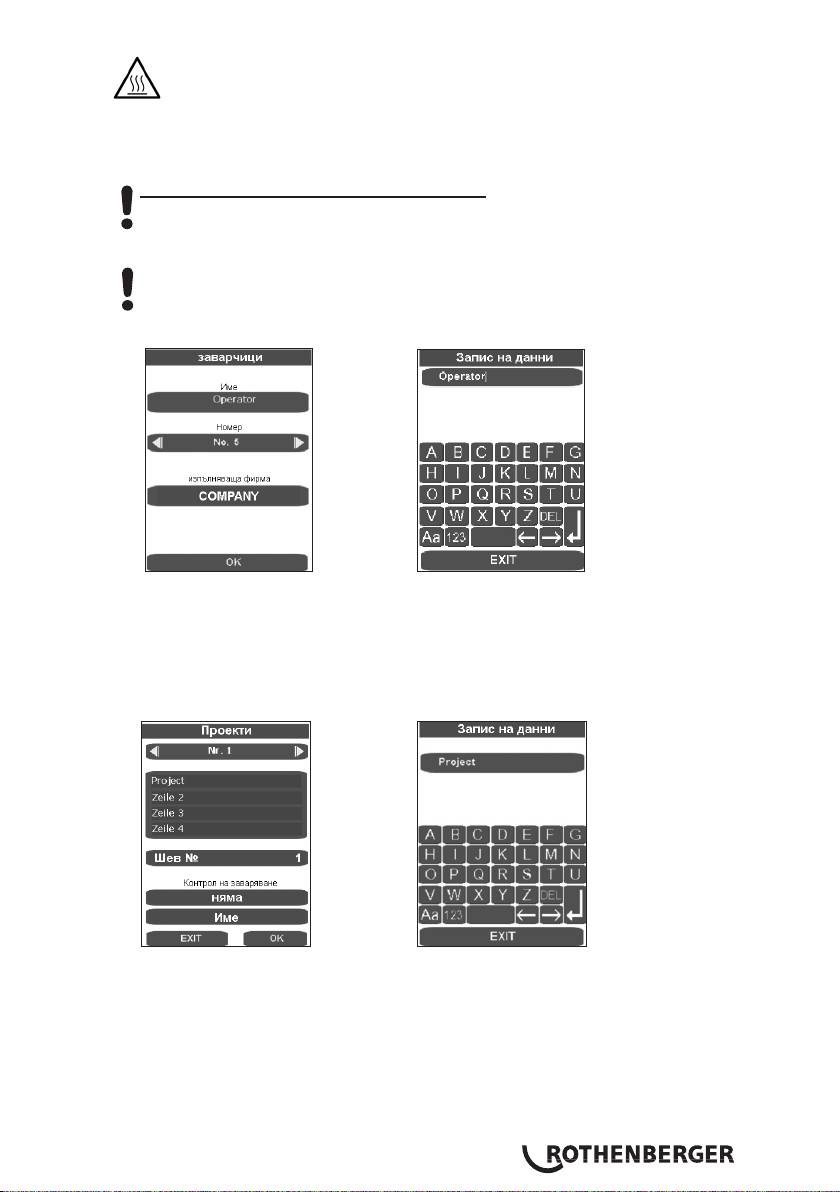

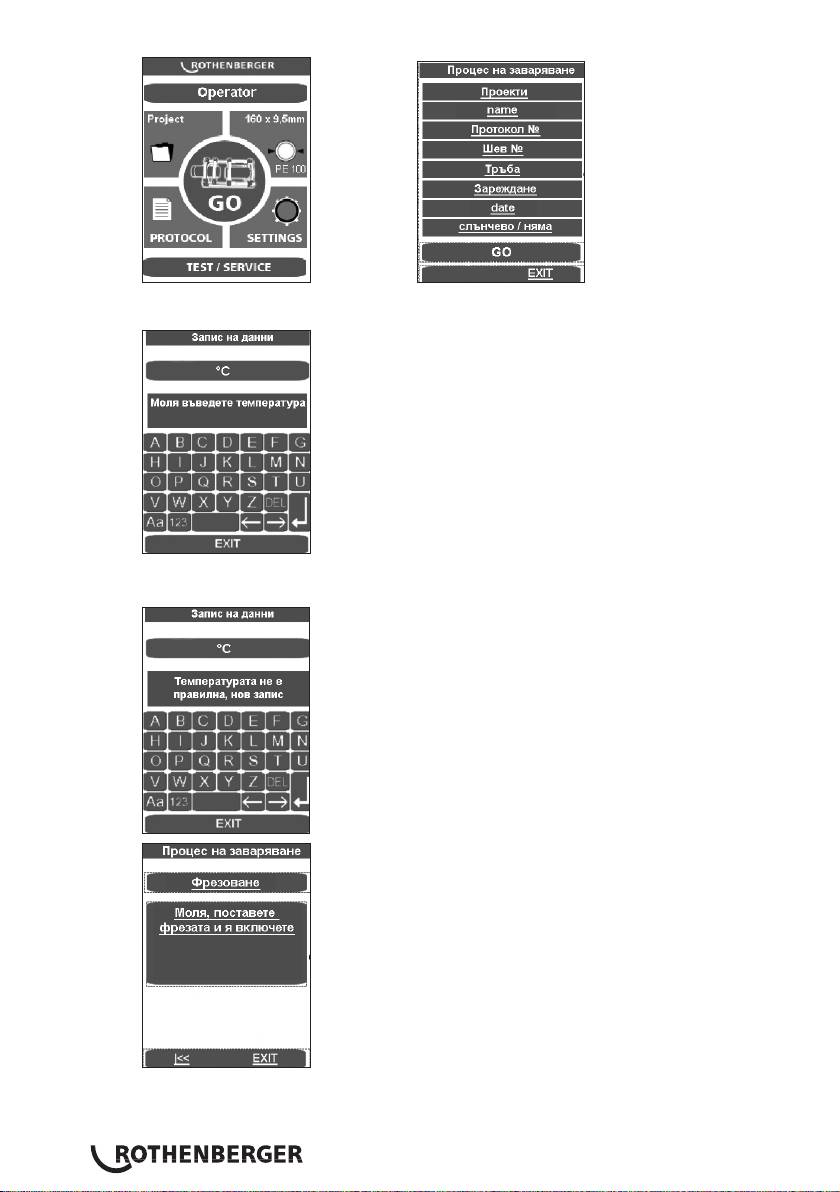

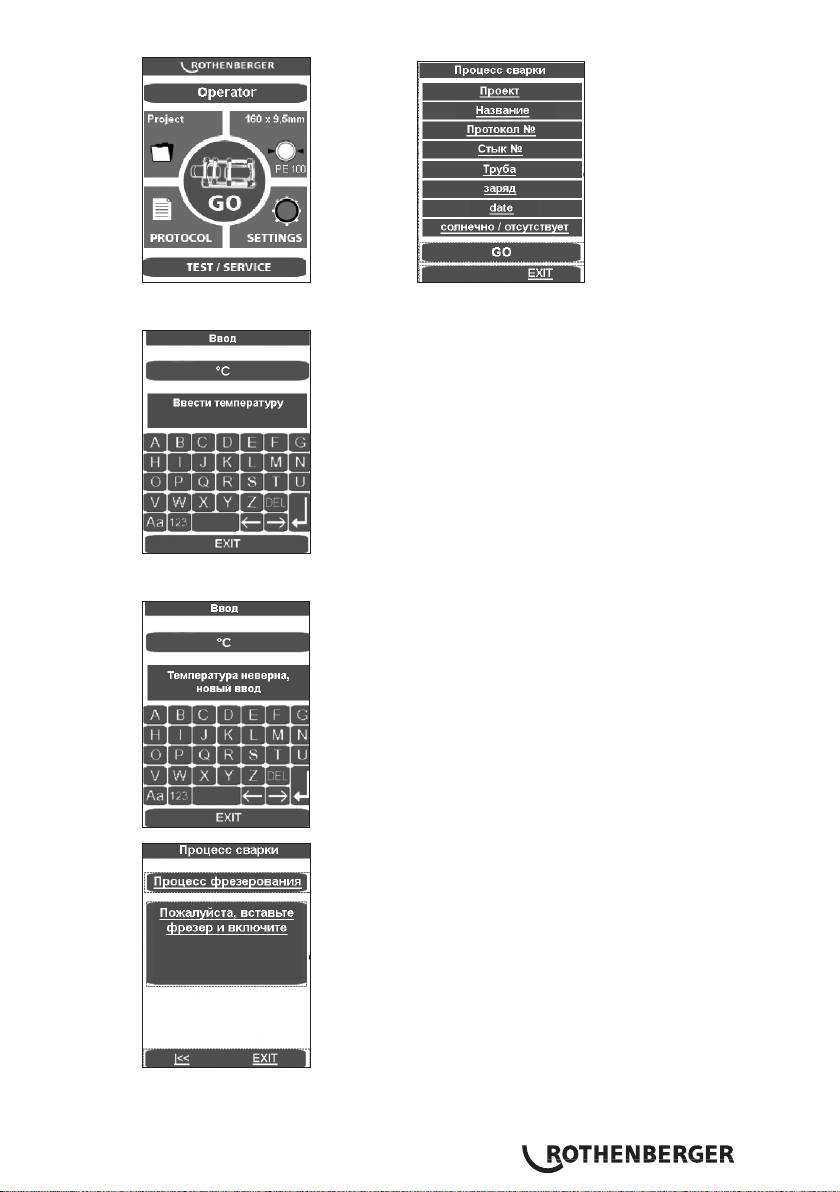

Schweißername „Operator“ eingeben oder auswählen.

Mit den Eingabemasken können gespeicherte Schweißer ausgewählt, neue Schweißernamen

eingegeben oder bestehende mit DEL gelöscht und neu eingegeben werden. Alle

Eingabemasken werden mit der ENTER oder OK-Taste bestätigt und gespeichert, es wird der

nächste Programmschritt aufgerufen. Mit der EXIT Taste wird die Eingabemaske ohne zu

speichern geschlossen.

Projekt anlegen oder auswählen.

Mit den Eingabemasken können gespeicherte Projekte ausgewählt, neue Projektnamen

eingegeben werden. Schliessen und Speichern mit der ENTER-Taste.

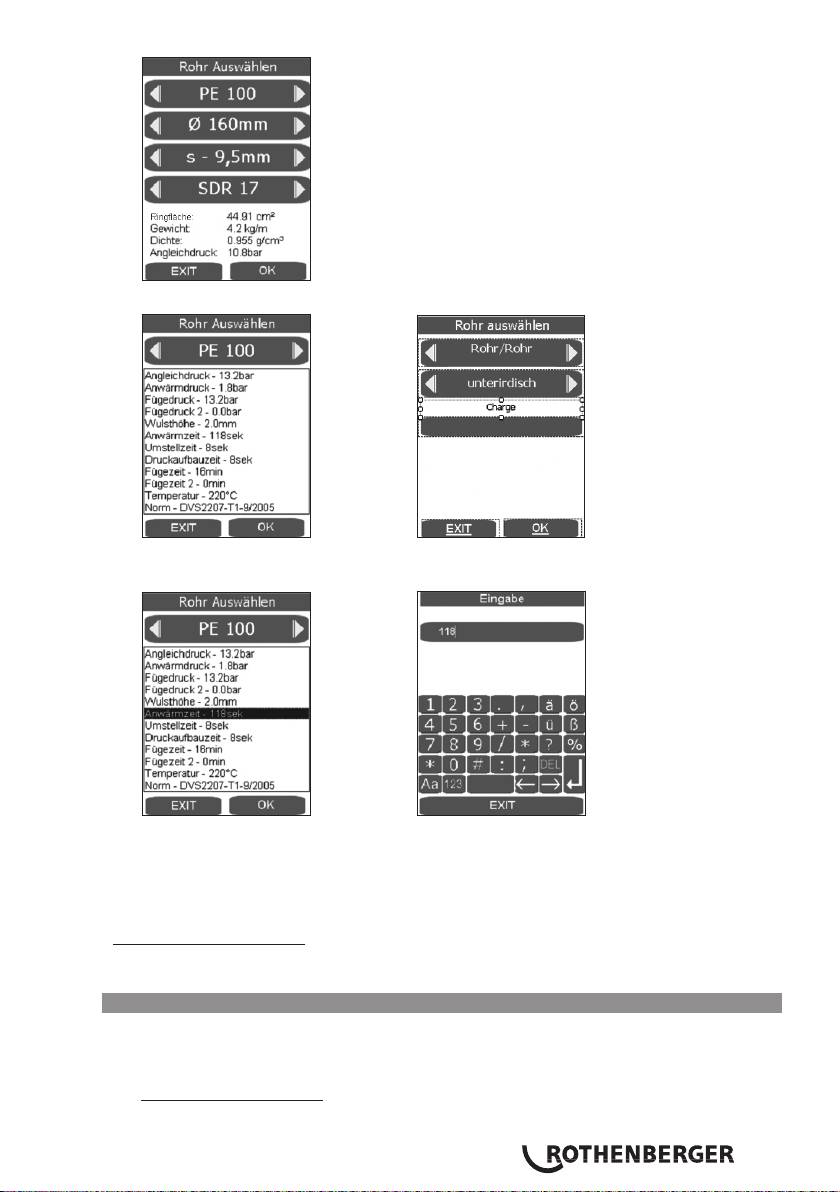

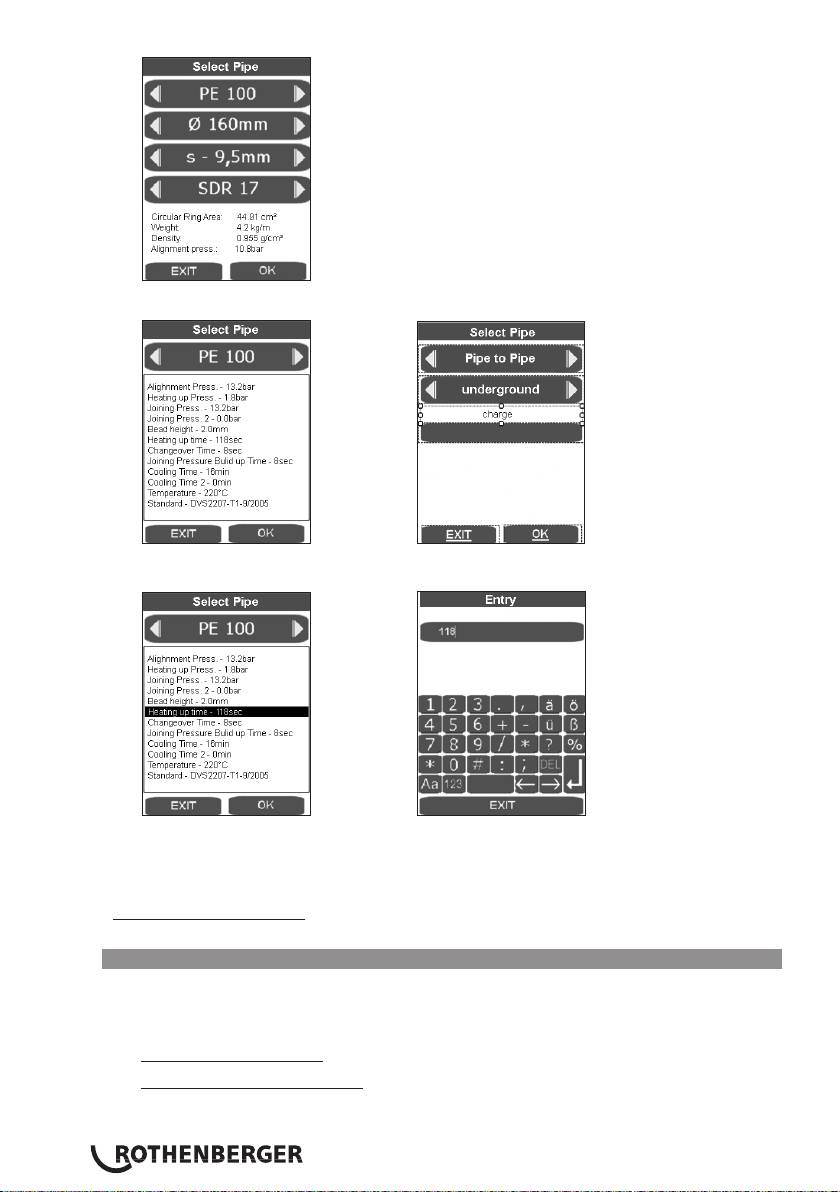

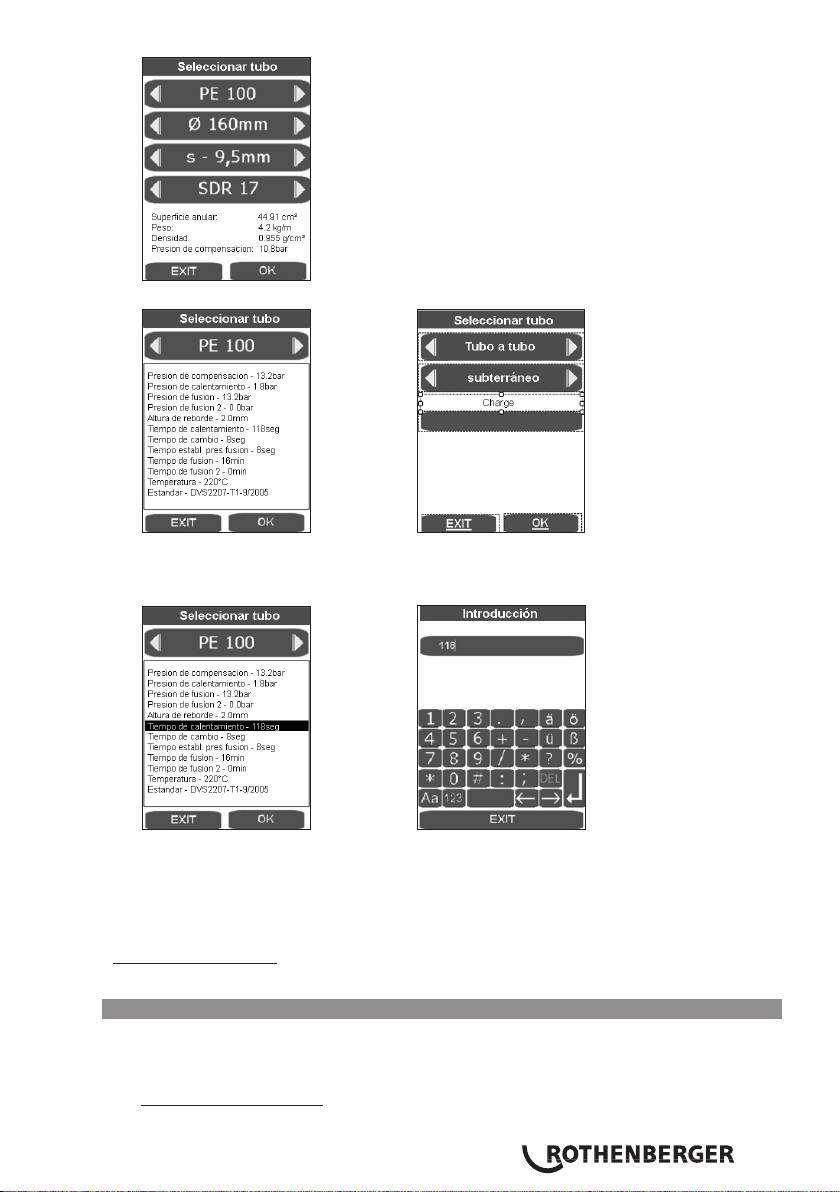

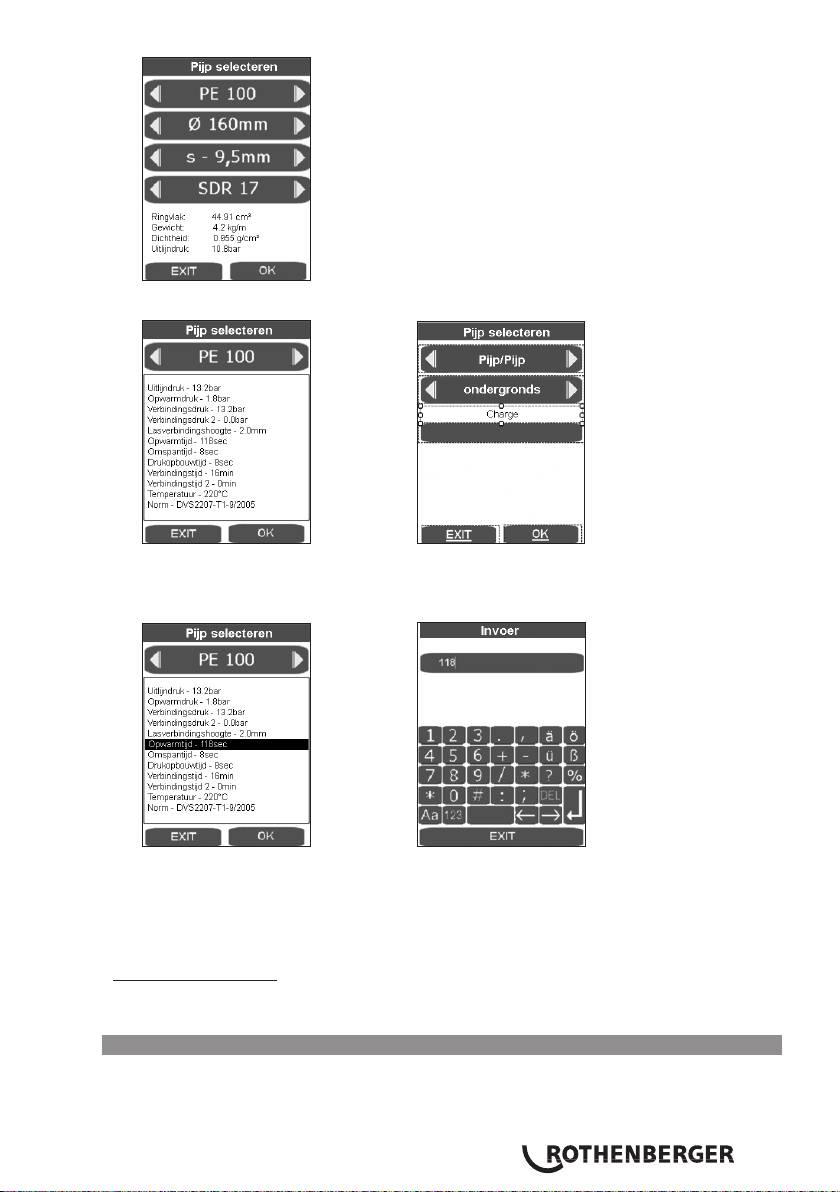

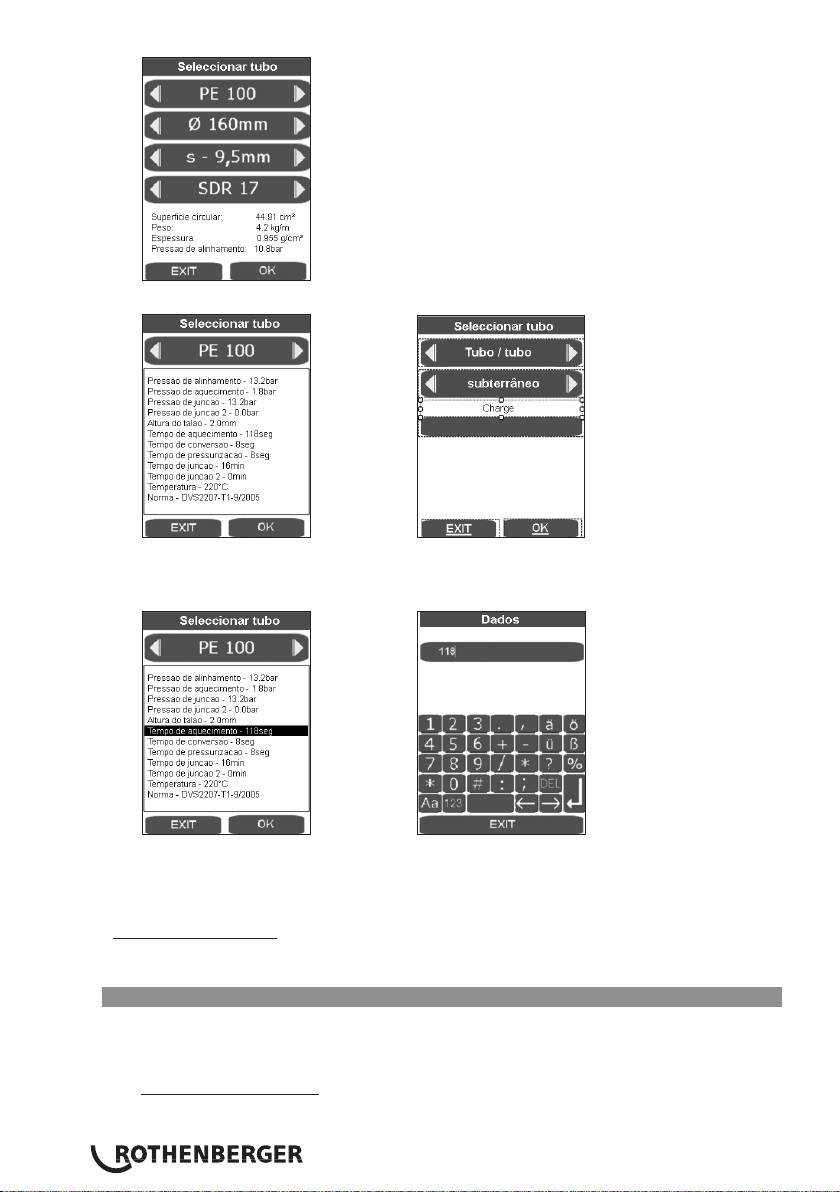

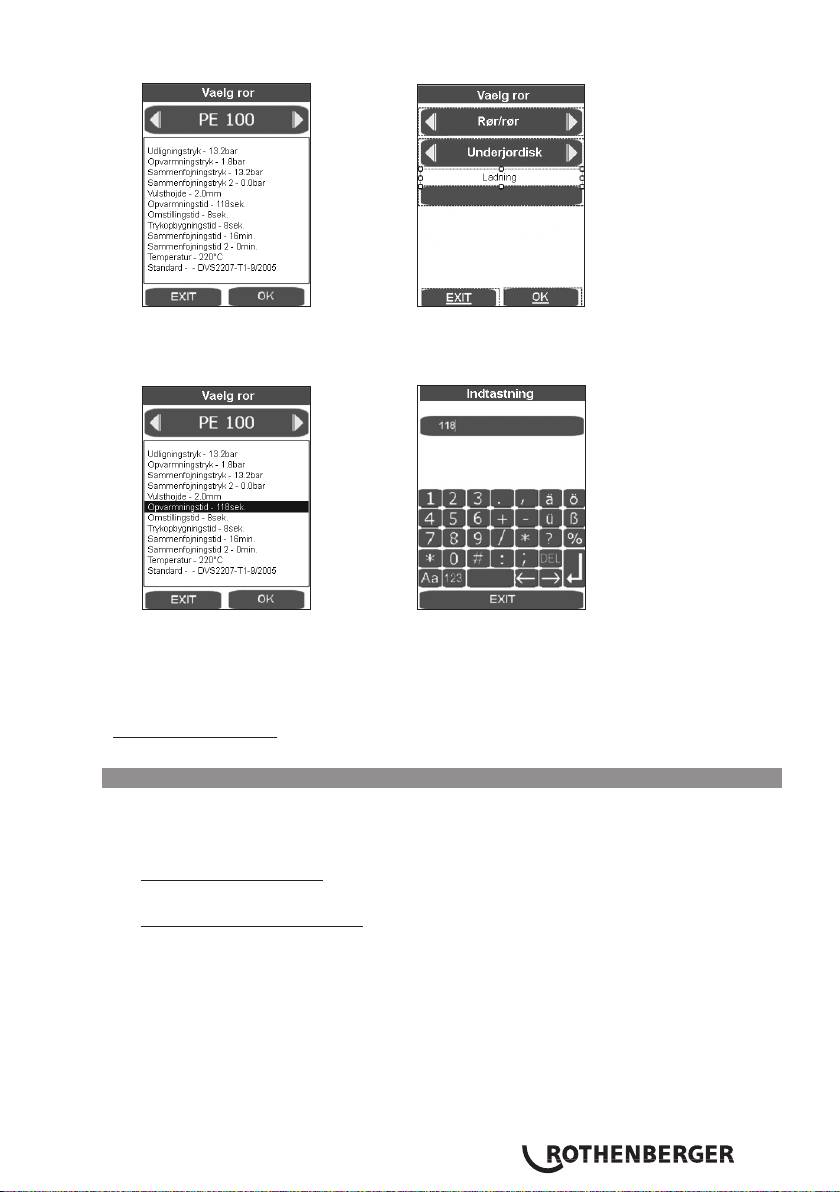

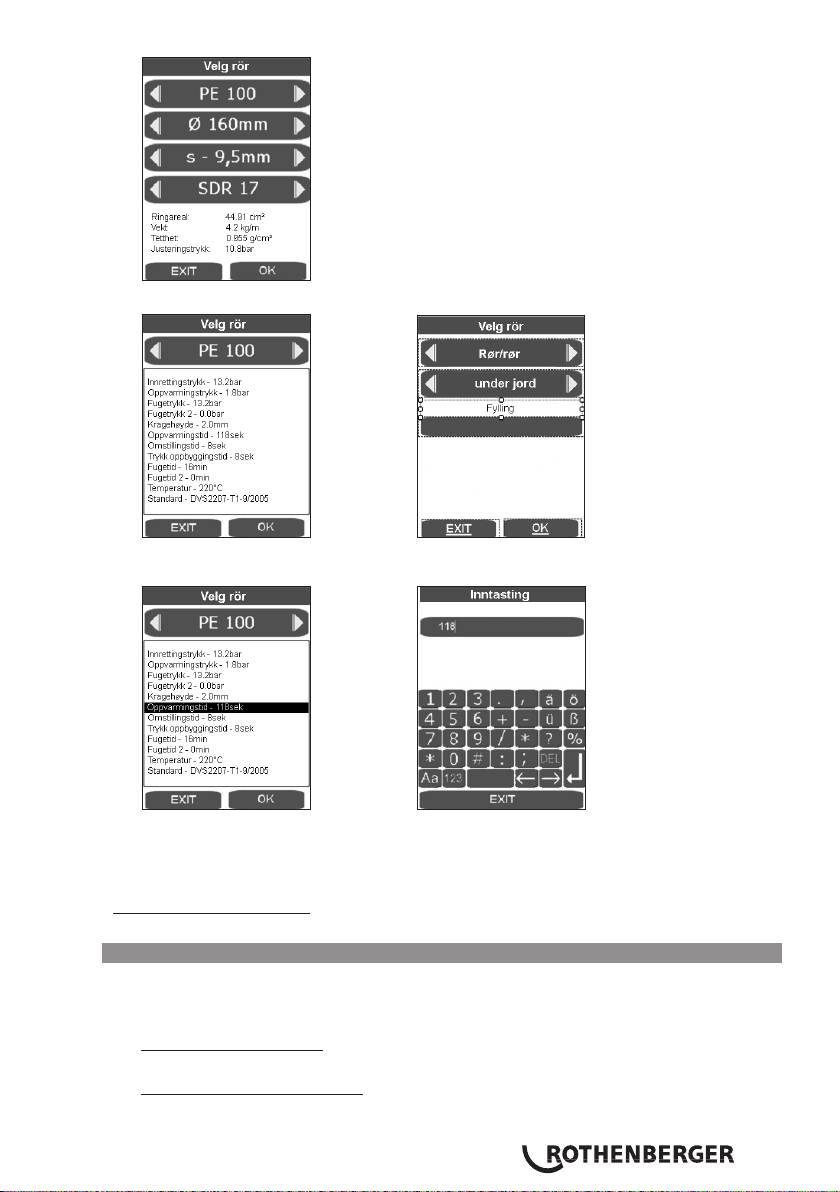

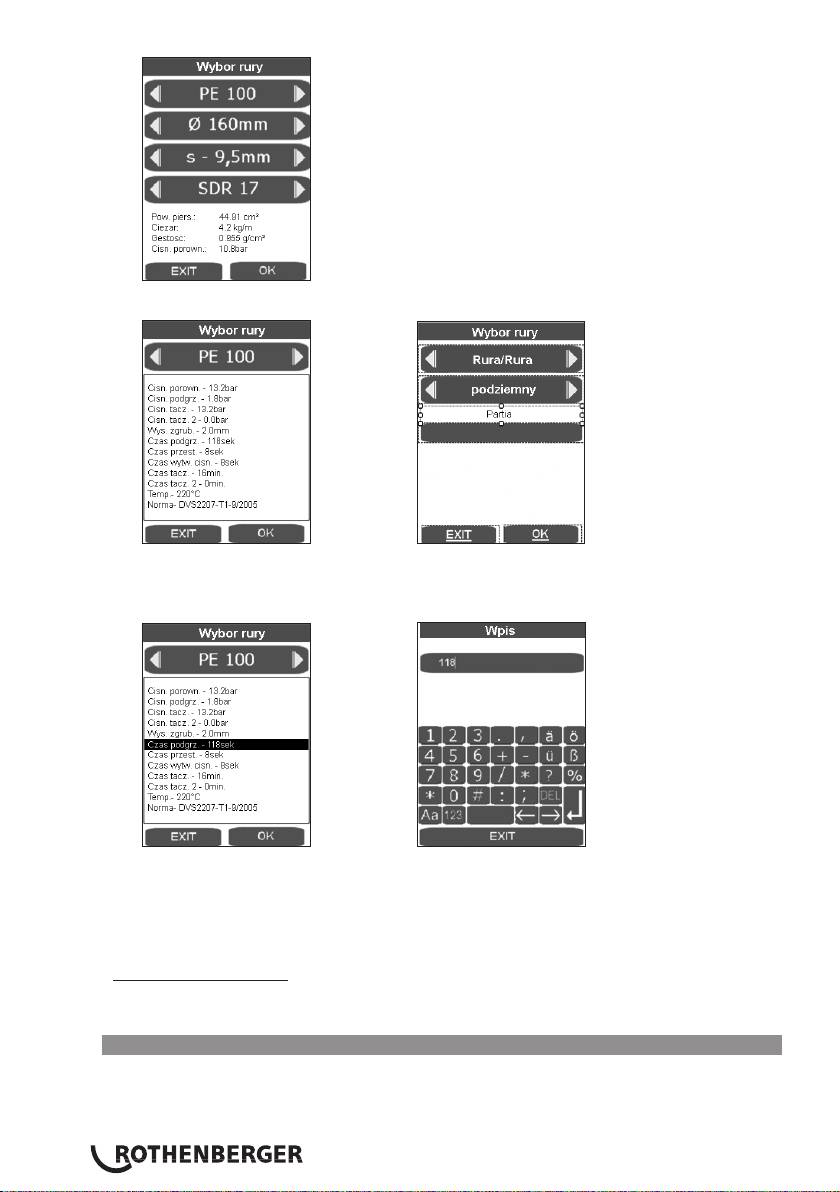

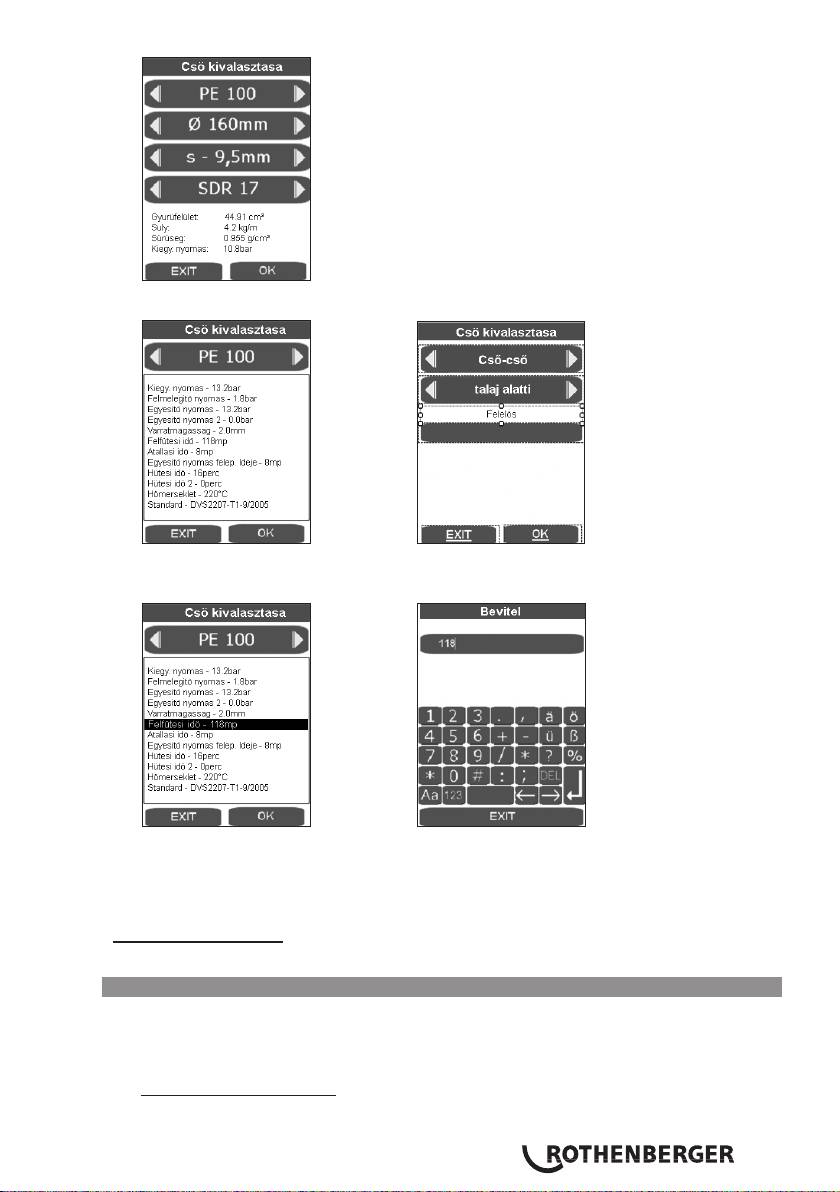

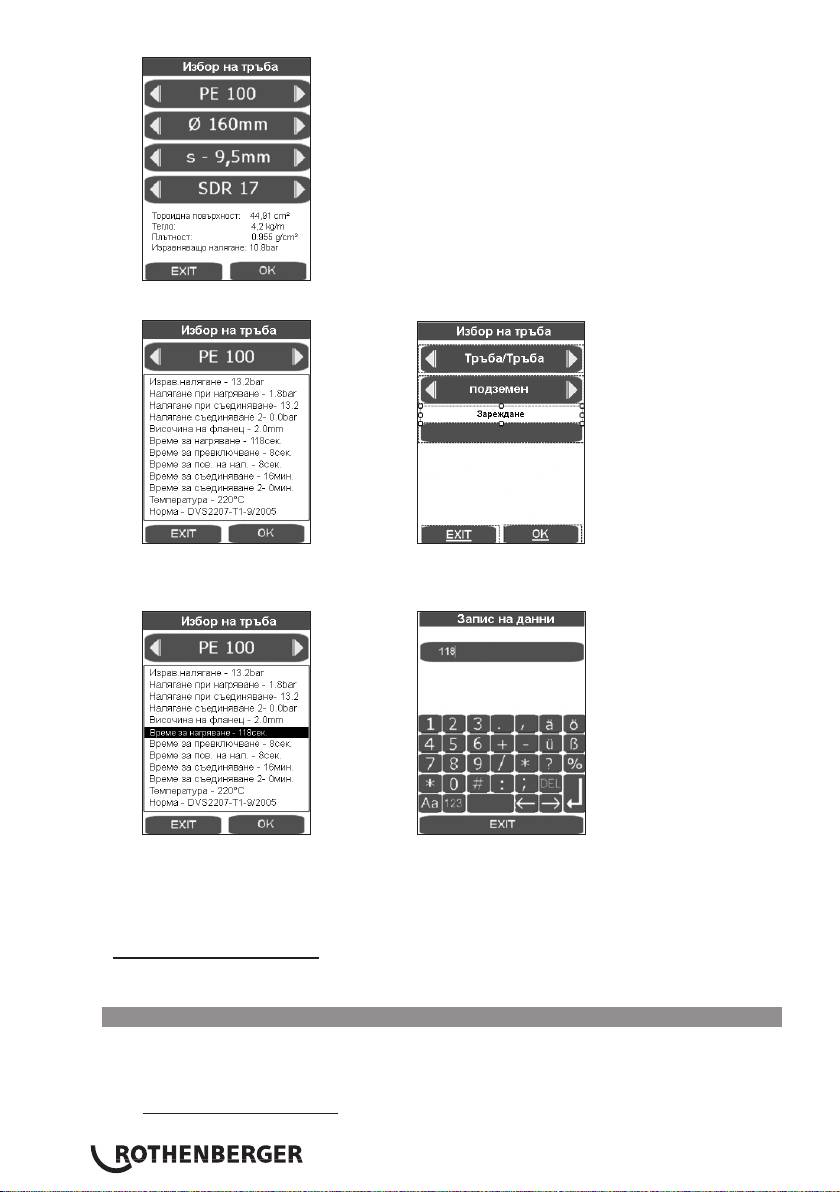

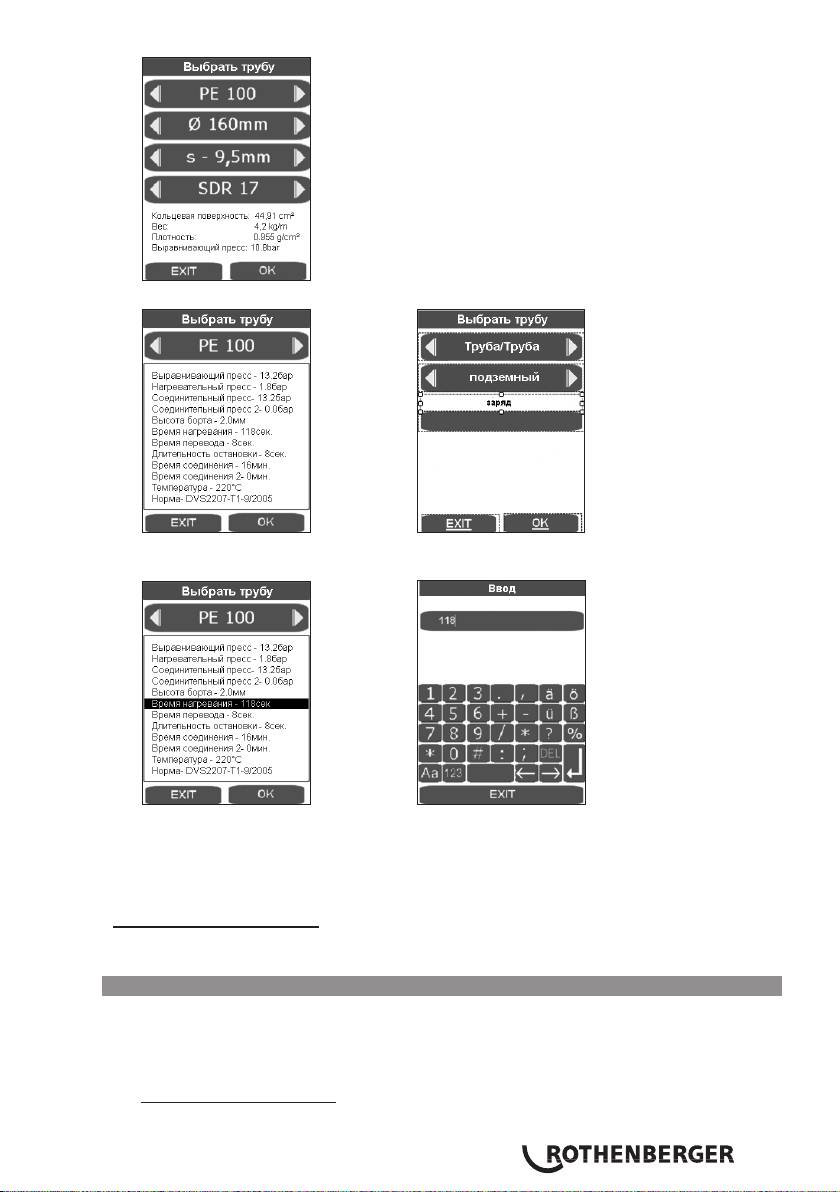

Rohr auswählen.

DEUTSCH8

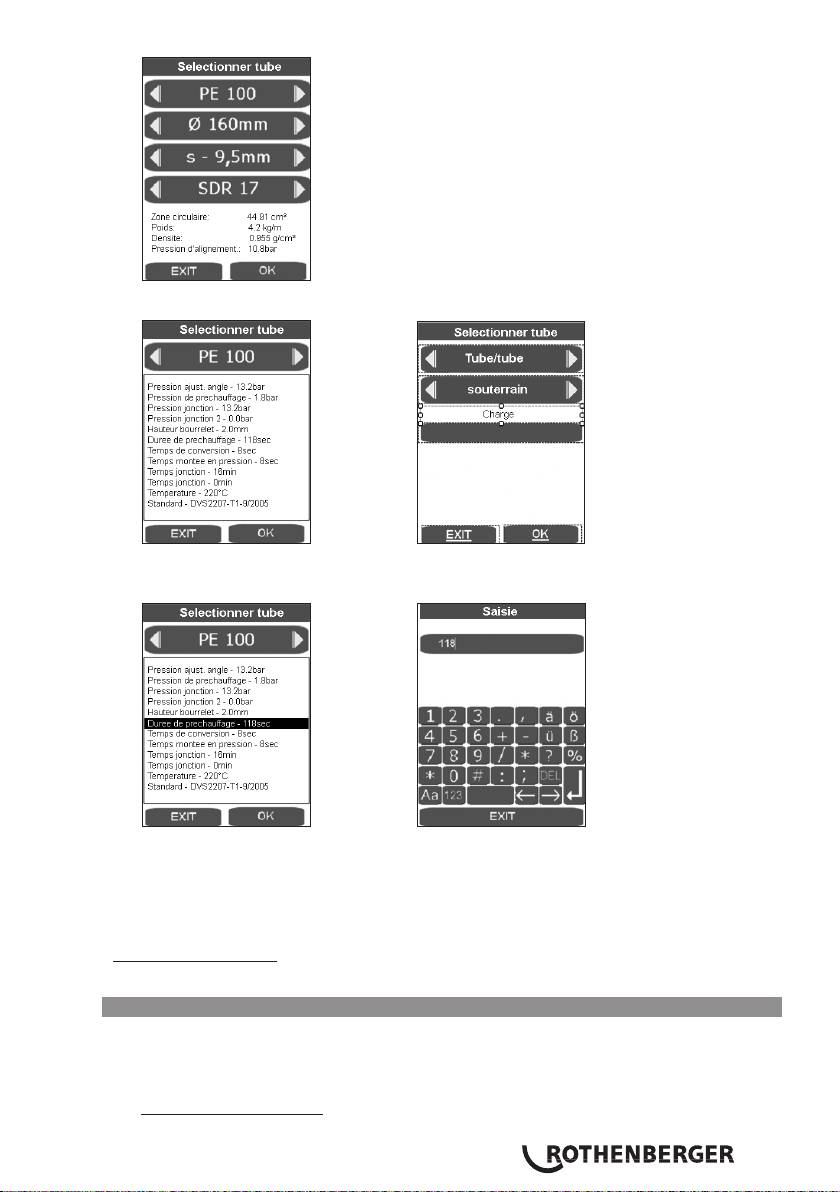

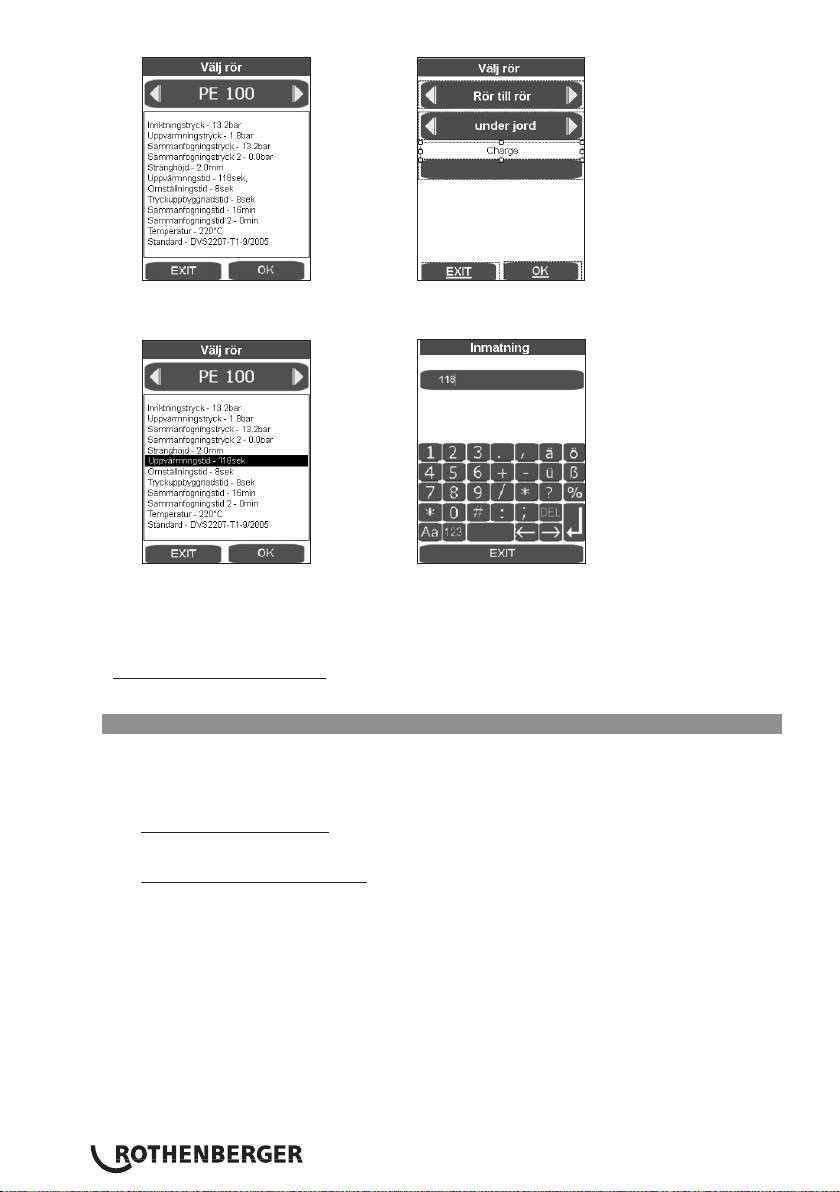

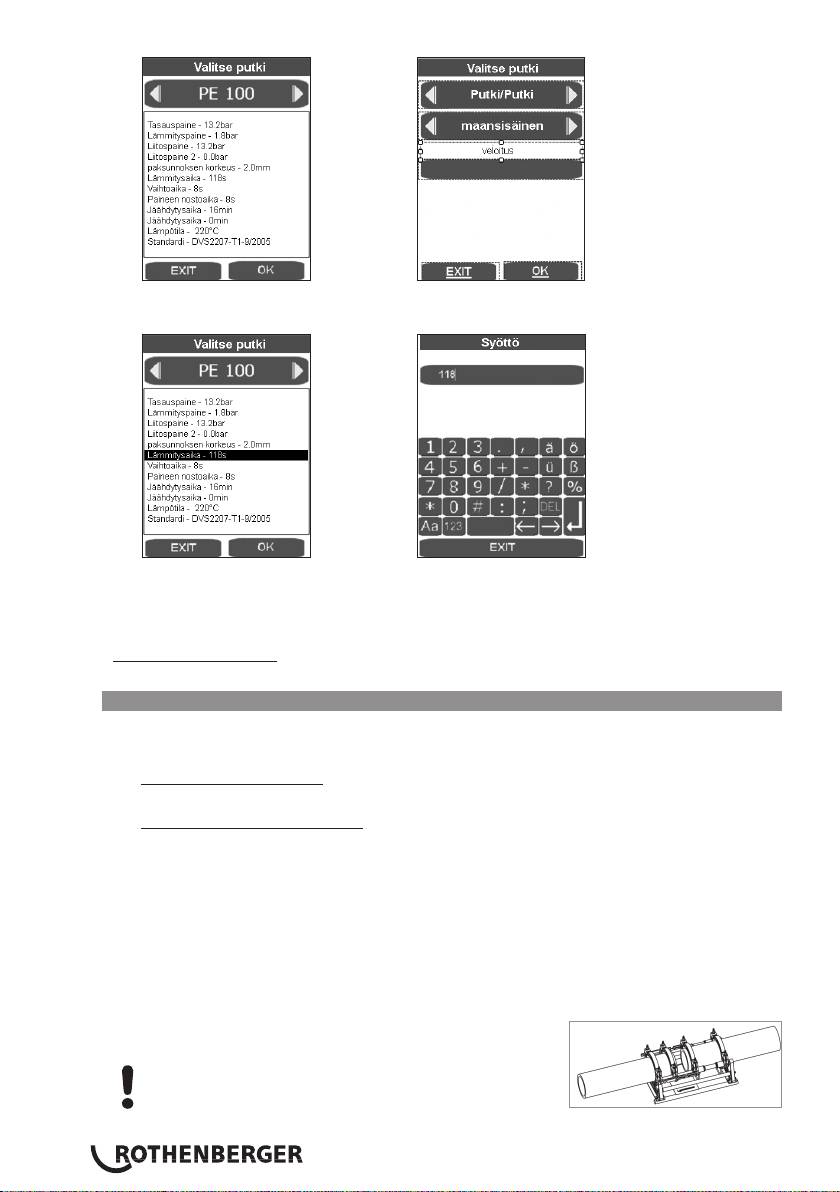

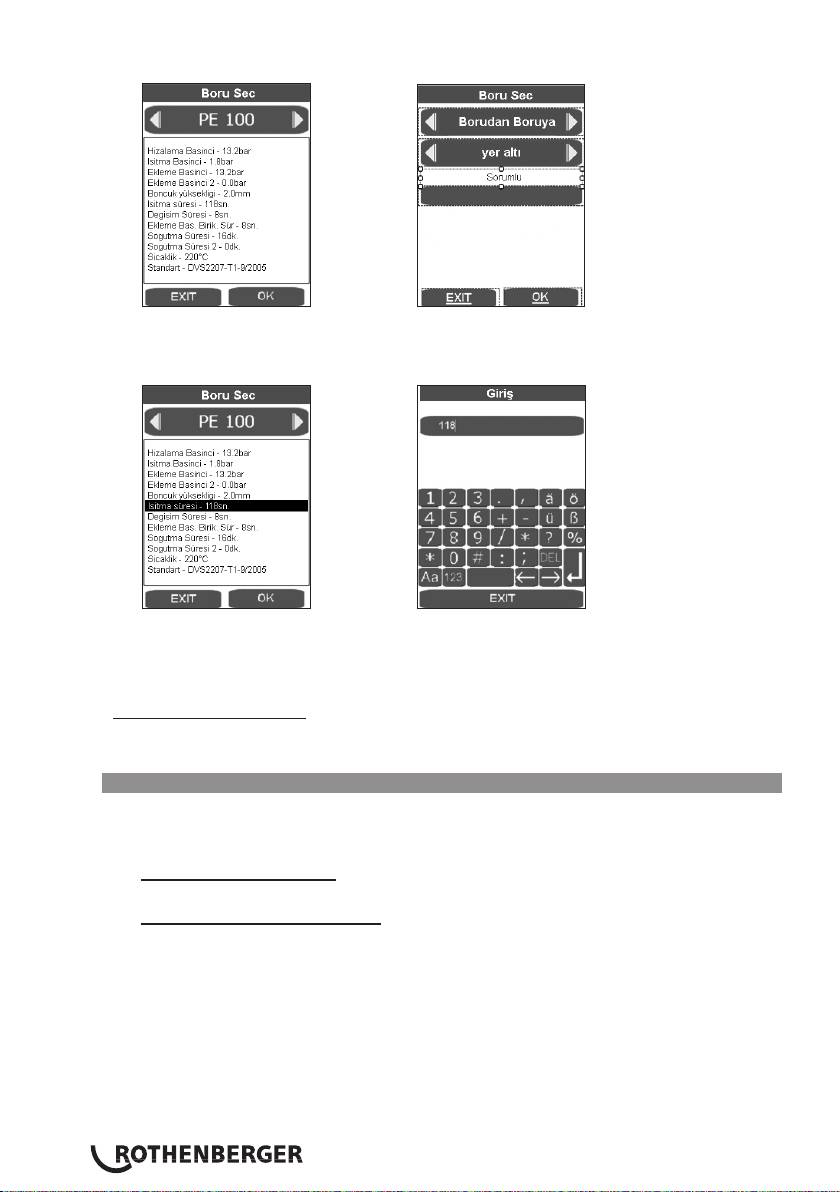

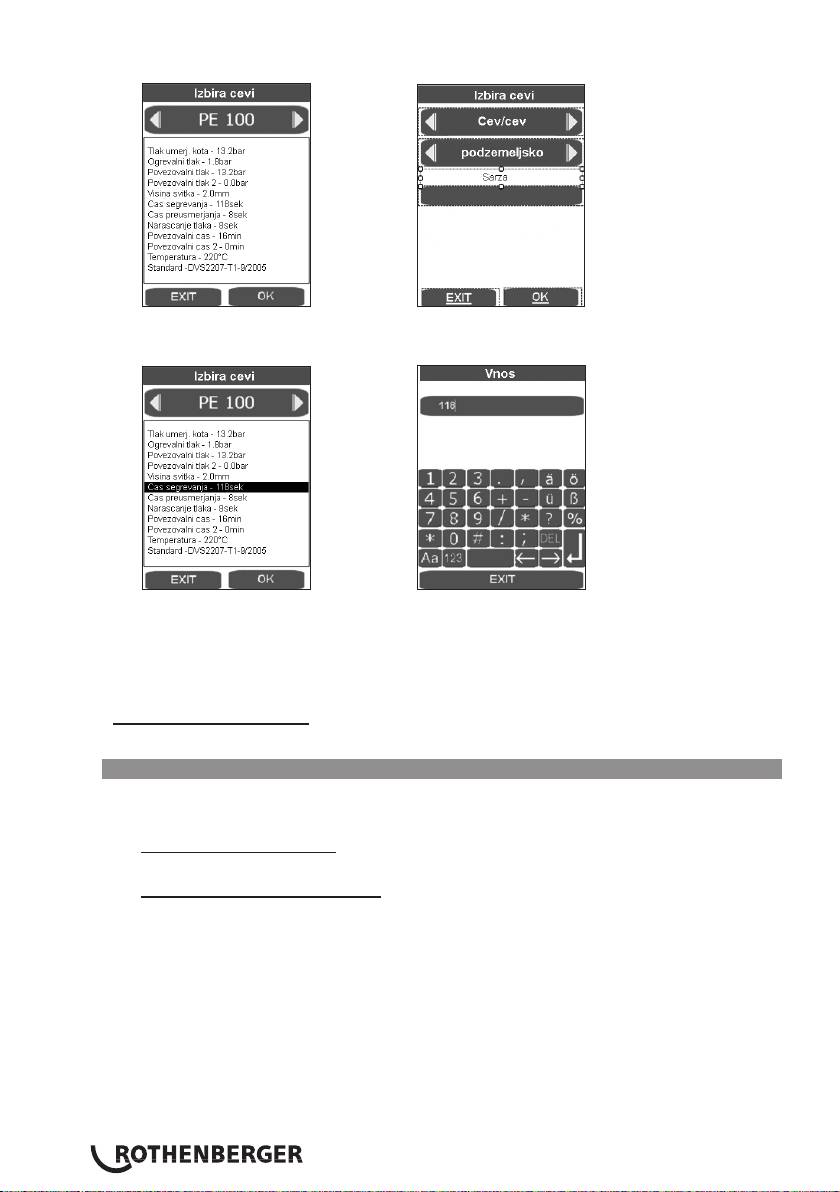

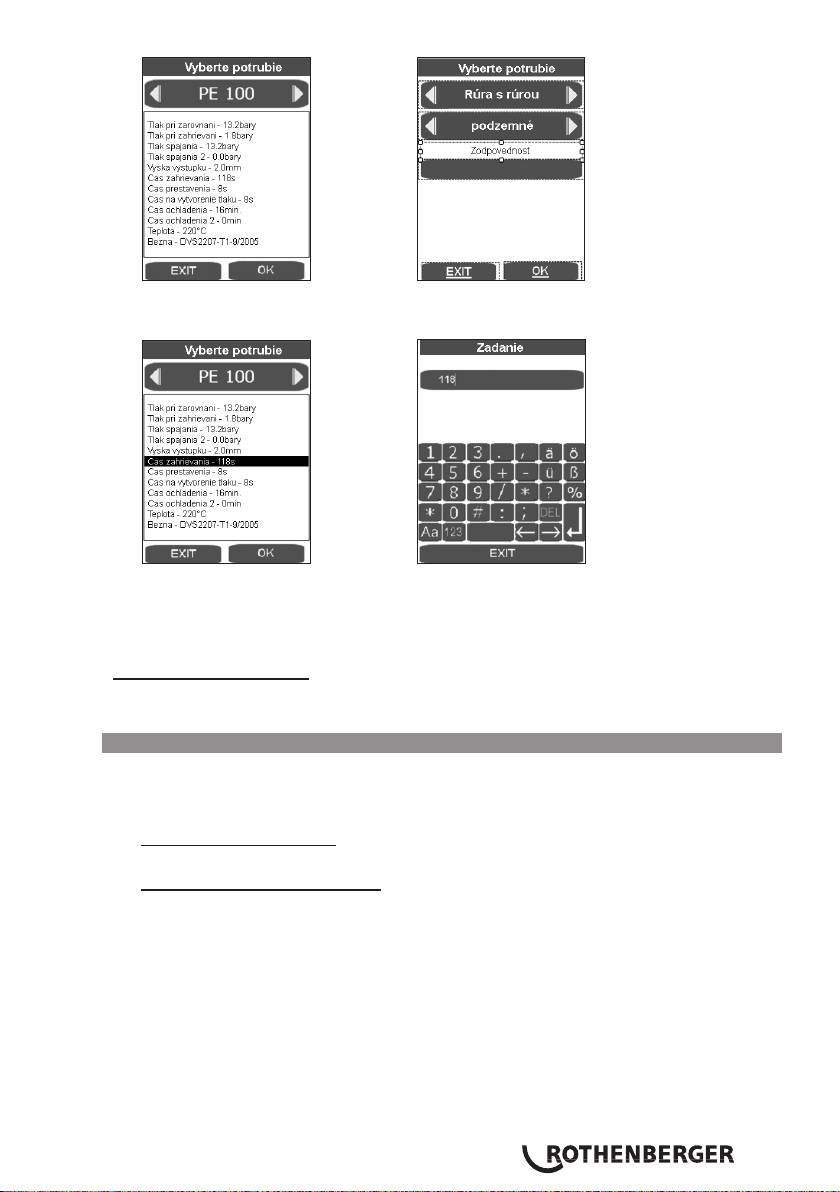

Mit den Pfeiltasten das gewünschte Rohr auswählen und mit OK bestätigen.

In dieser abschließenden Übersicht der Rohrparameter werden die Rohrdaten gemäß DVS-

Richtlinie angezeigt, durch OK wird das Fenster für die Schweißteile und Verlegeart angezeigt.

Es können normabweichende Änderungen, durch Druck auf das entsprechende Anzeigefeld,

vorgenommen und mit ENTER gespeichert werden. Im Punkt Norm ändert sich dann die

Bezeichnung, diese kann später vor Ausdruck des Protokolls am PC im Feld Bemerkung

eingegeben werden. Nachdem die Rohrdaten mit OK bestätigt und gespeichert wurden

erscheint das Hauptmenü.

Bei P500-630/18-24B Plus: Zum Heben von Fräseinrichtung und Heizelement die

Aushebevorrichtung Art.-Nr. 53410 (P500/18B) bzw. 53323 (P630/24B-Plus) oder geeignetes

Werkzeug benutzen.

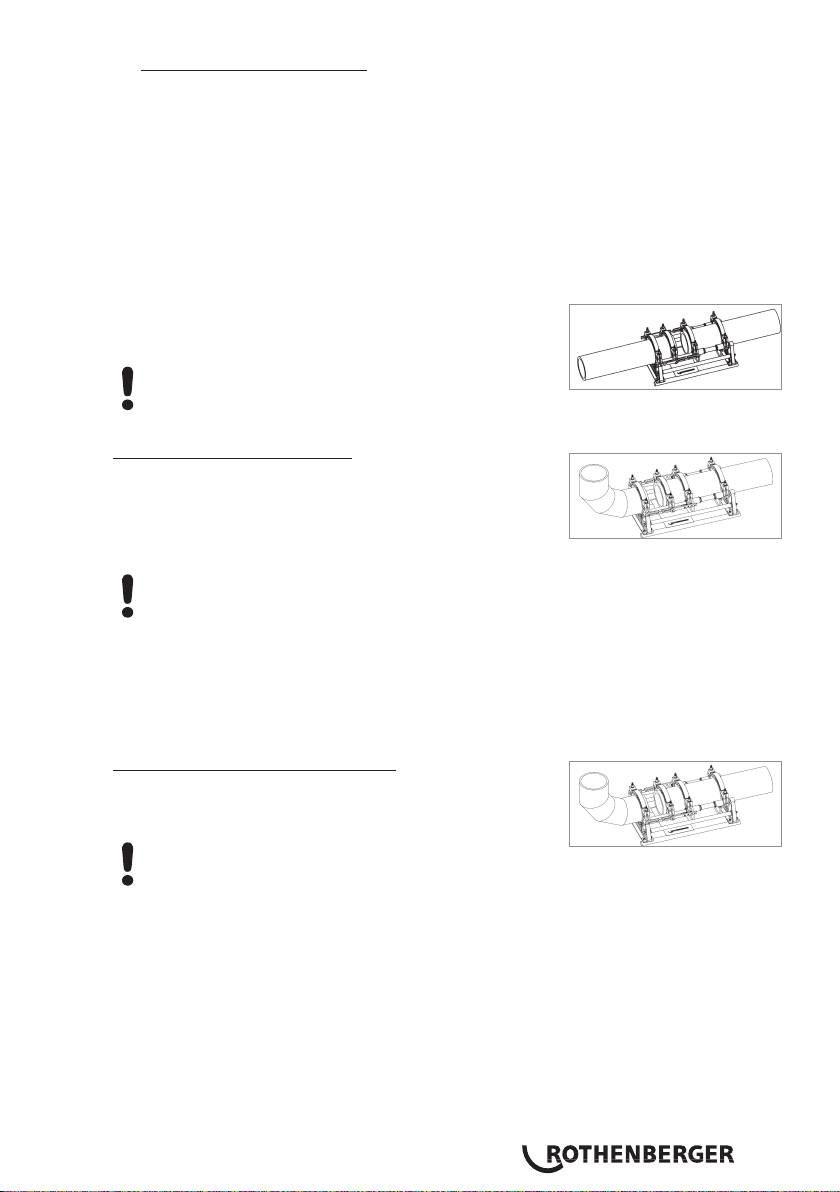

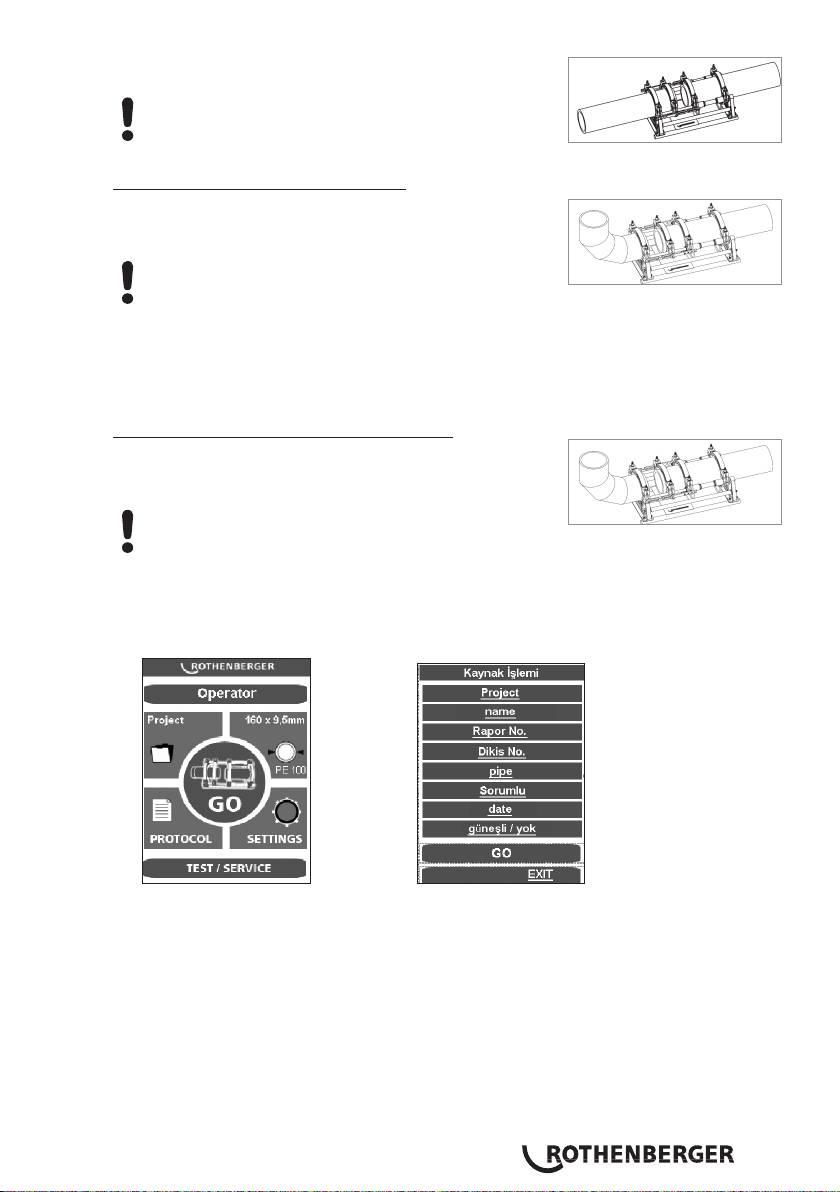

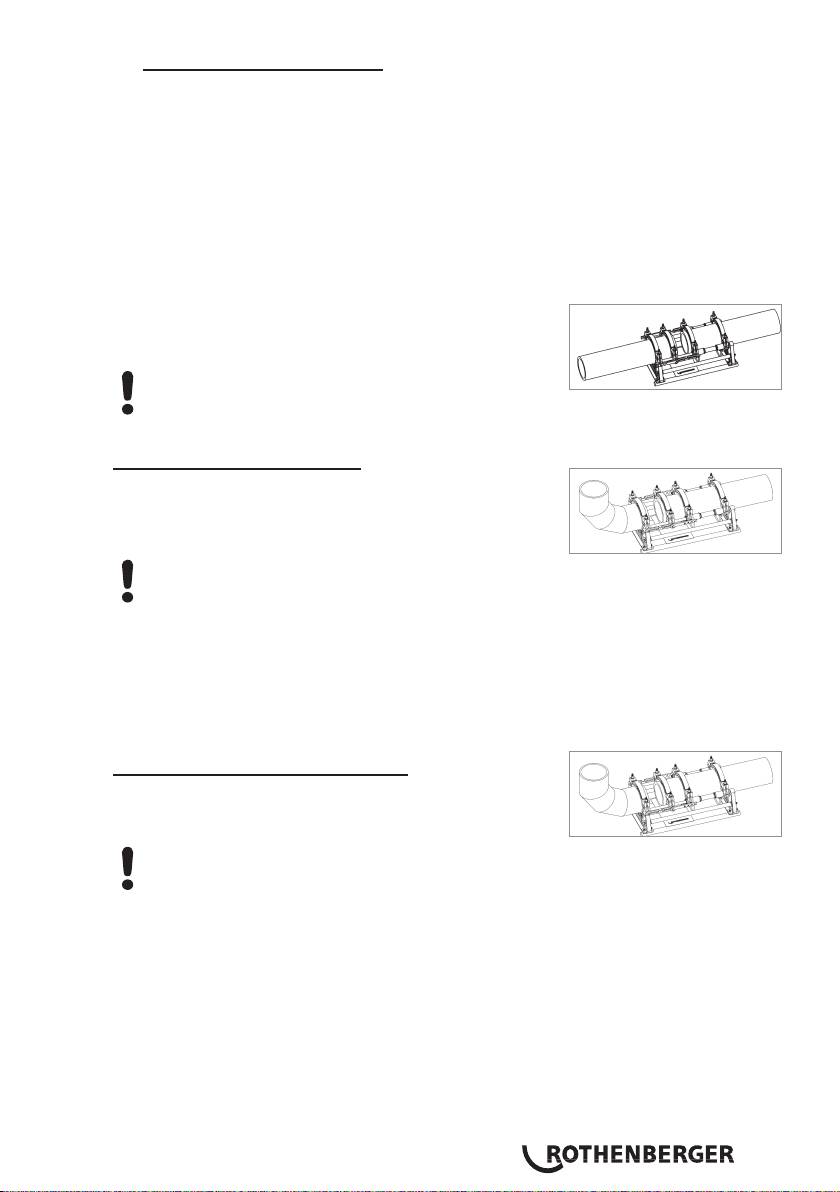

3.2.2 Maßnahmen zur Vorbereitung der Schweißung

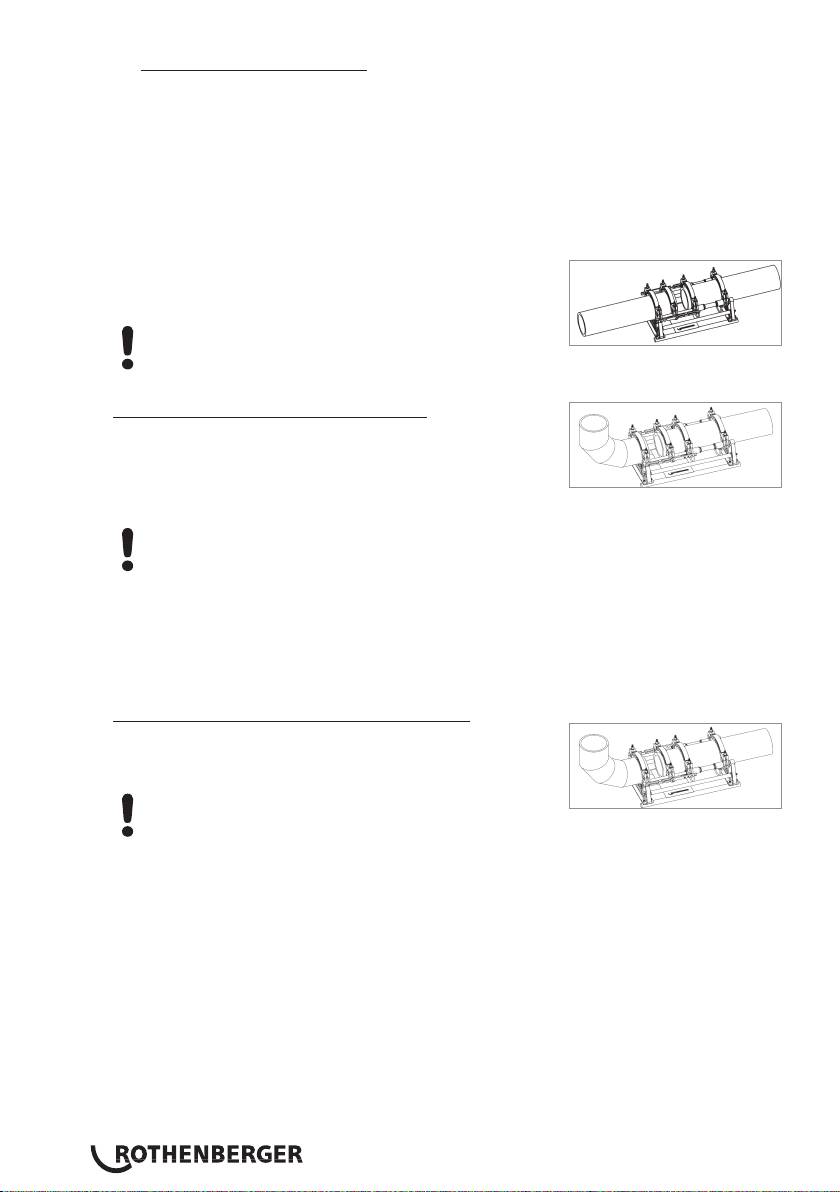

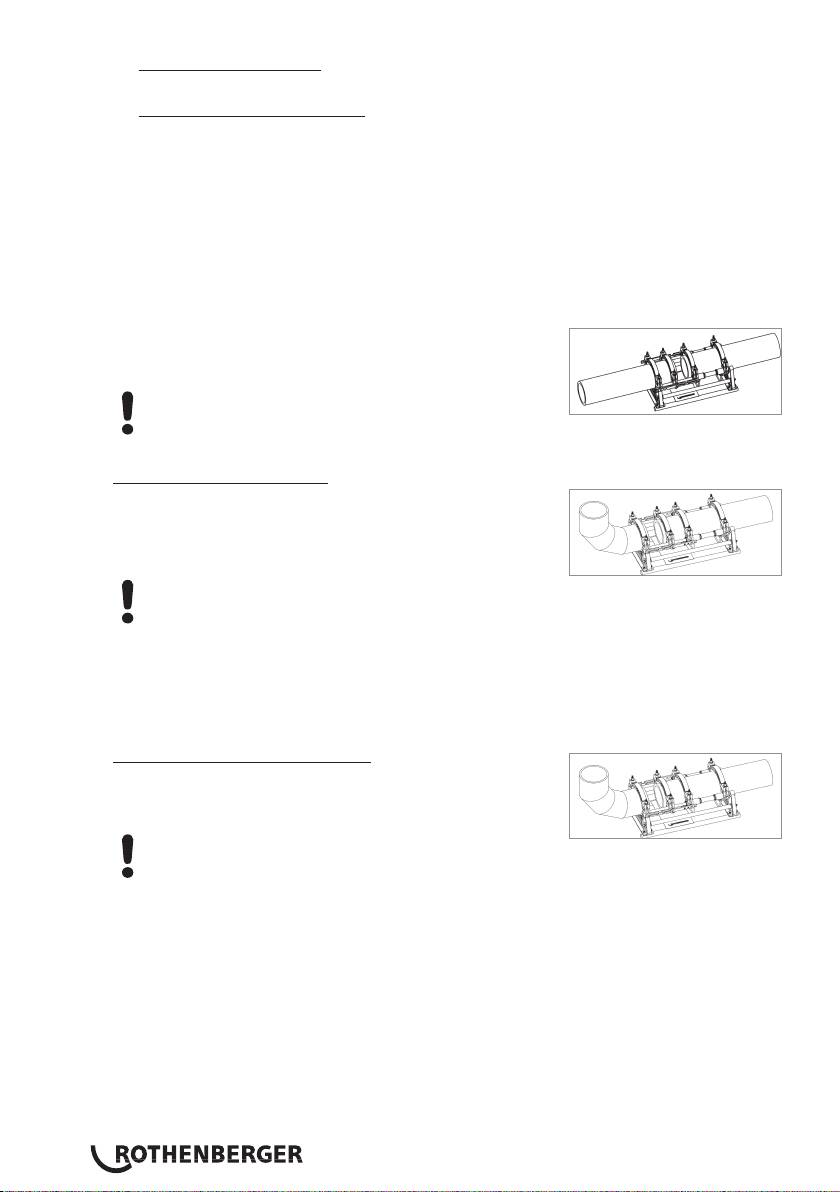

Bei Rohren die kleiner sind als der max. zu verschweißende Durchmesser der Maschine

sind die Reduktionseinsätze des zu verarbeitenden Rohrdurchmessers mit den im Zubehör

befindlichen Innensechskantschrauben zu montieren.

ROWELD P250-355/8-12B: bestehend aus je 6 Halbschalen mit breiter und 2 Halbschalen mit

schmaler Spannfläche

DEUTSCH 9

ROWELD P500-630/18-24B Plus: bestehend aus, bis Durchmesser 450mm je 6 Halbschalen

mit breiter und 2 Halbschalen mit schmaler Spannfläche, ab 500mm 8 Halbschalen mit breiter

Spannfläche.

Hierbei ist zu beachten, dass die Halbschalen mit der schmalen Spannfläche in die beiden

äußeren unteren Grundspannelemente einzusetzen sind. Nur bei Rohr / Rohrbogen-

Verbindung werden diese in das linke Grundspannelement unten und oben eingesetzt.

Die zu verschweißenden Kunststoffrohre oder Formstücke in die Spannvorrichtung

einlegen (bei längeren Rohren über 2,5m müssen Rollenböcke verwendet werden) und die

Messingmuttern an den oberen Spannwerkzeugen festziehen. Unrundheiten der Rohre

können durch Festziehen oder Lösen der Messingmuttern ausgeglichen werden.

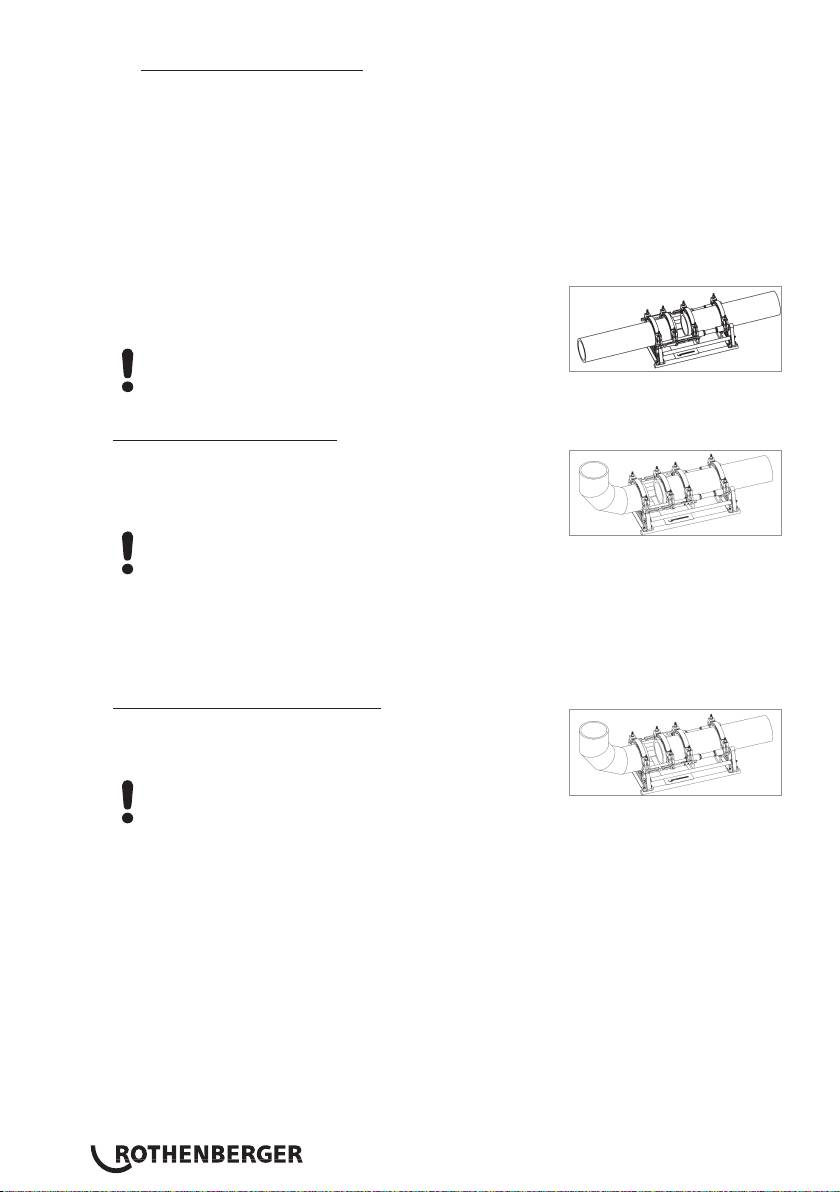

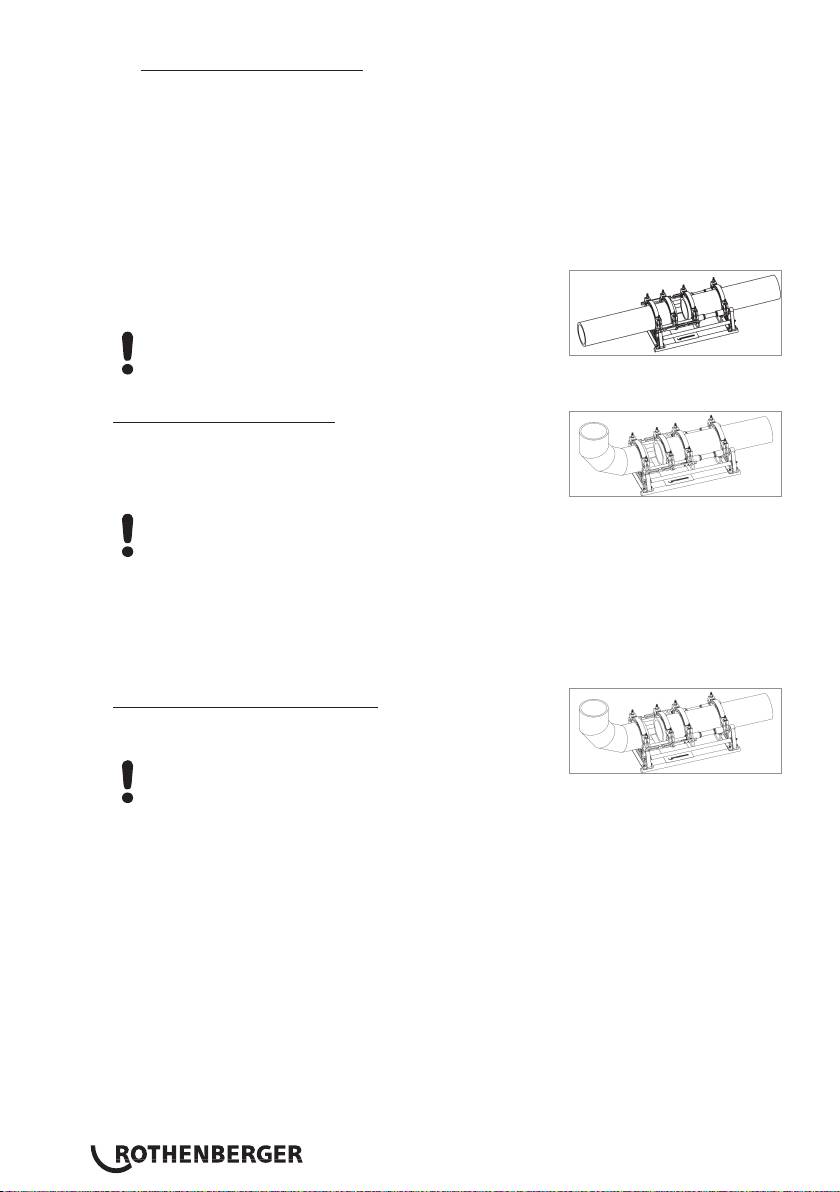

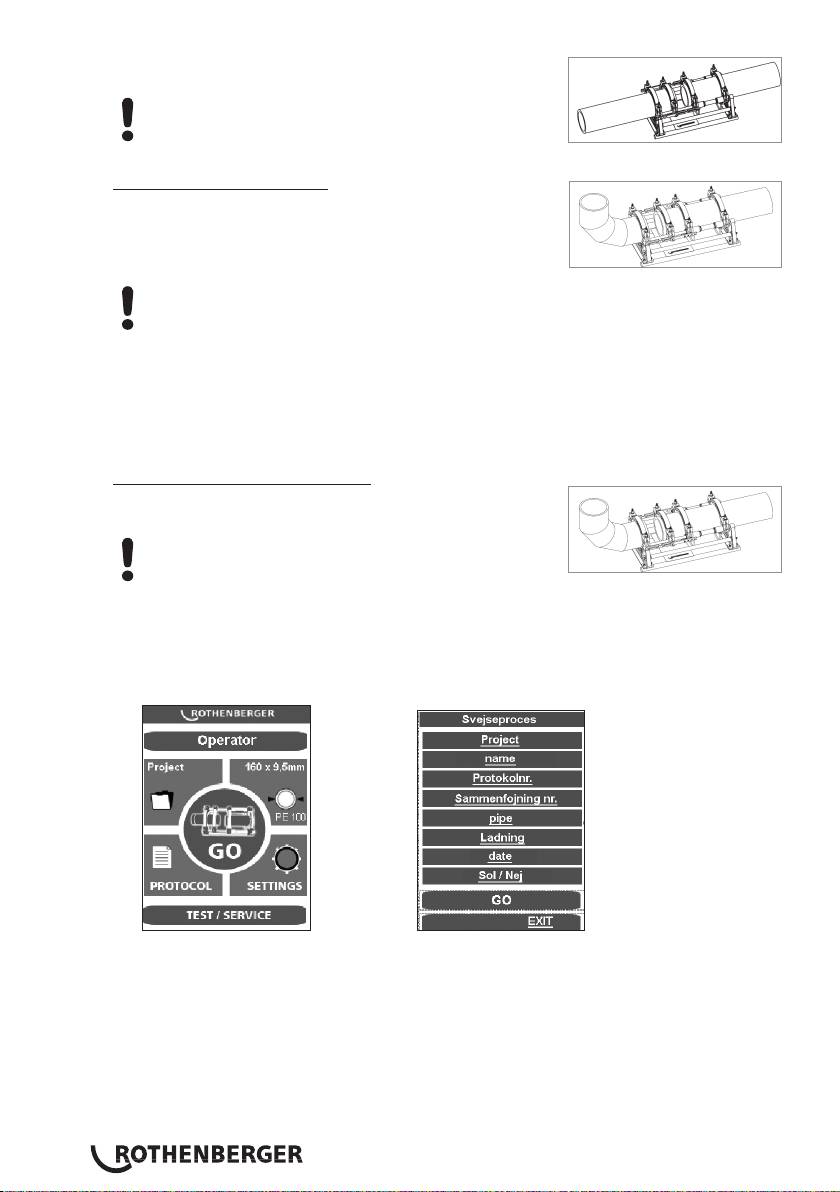

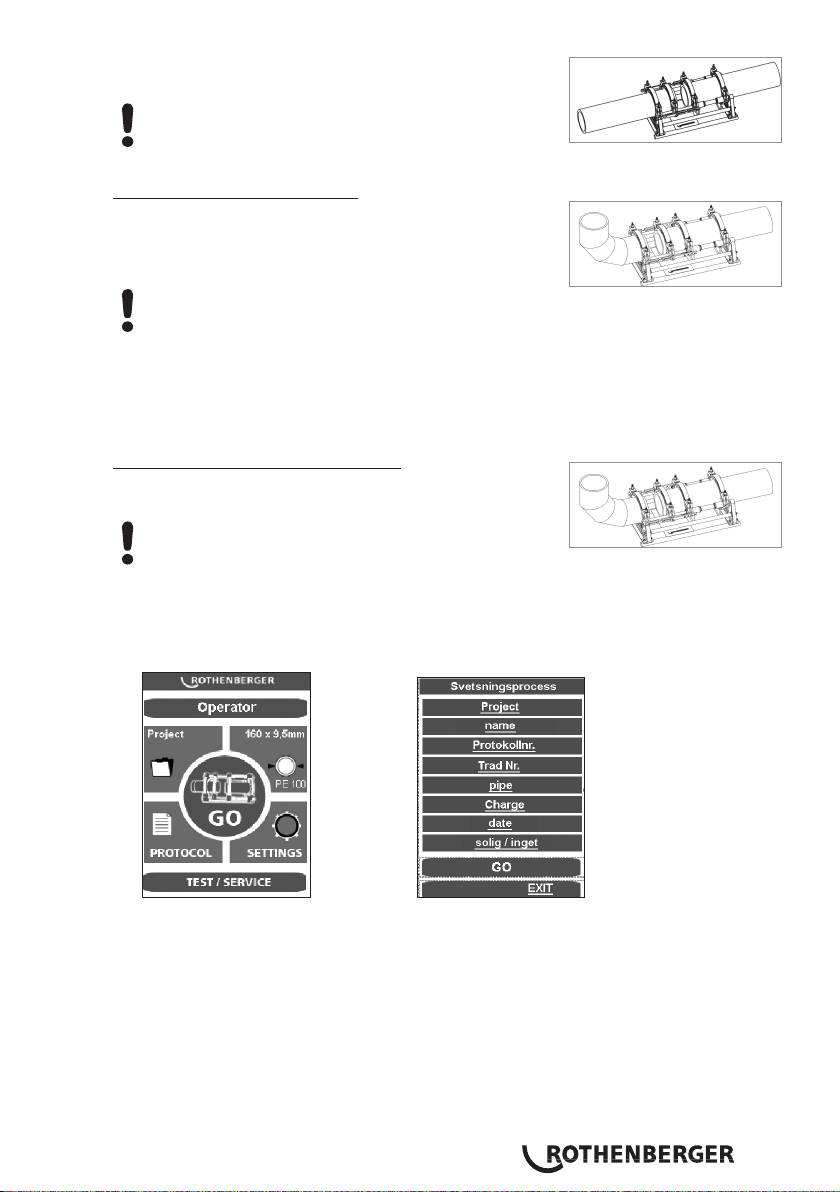

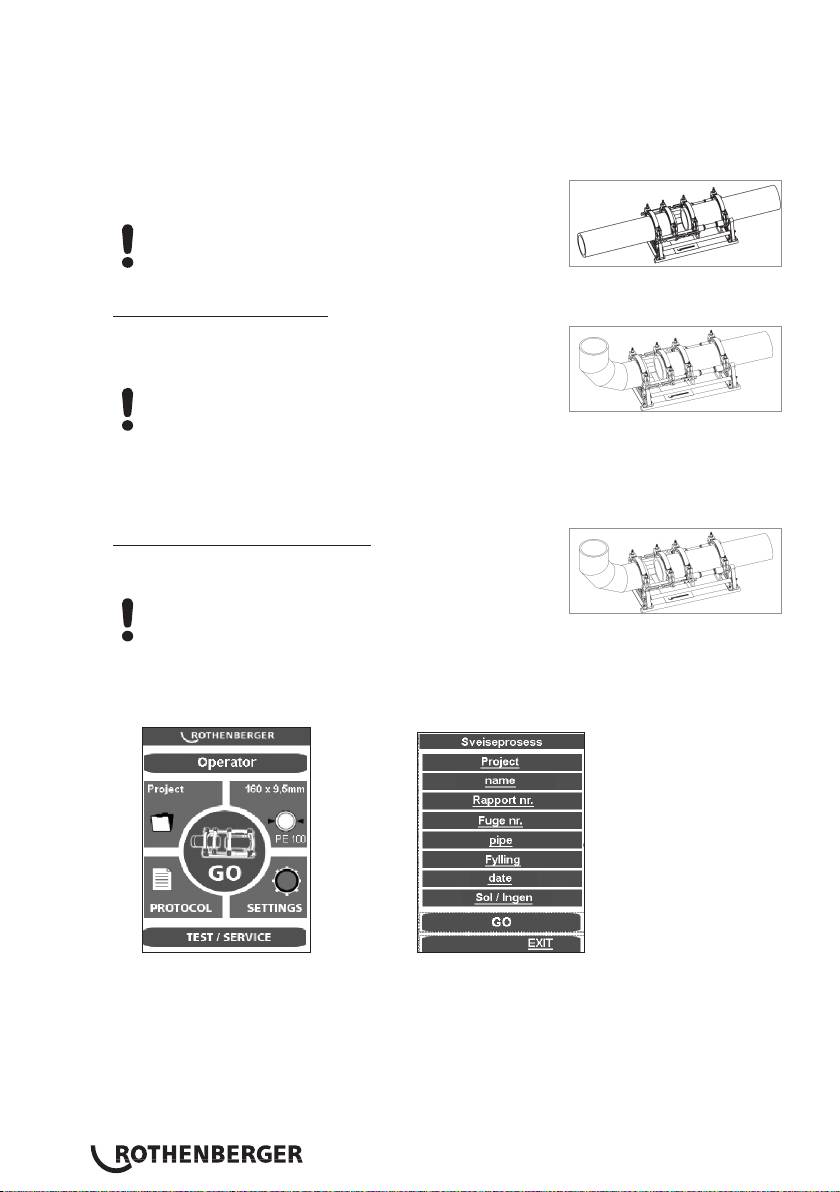

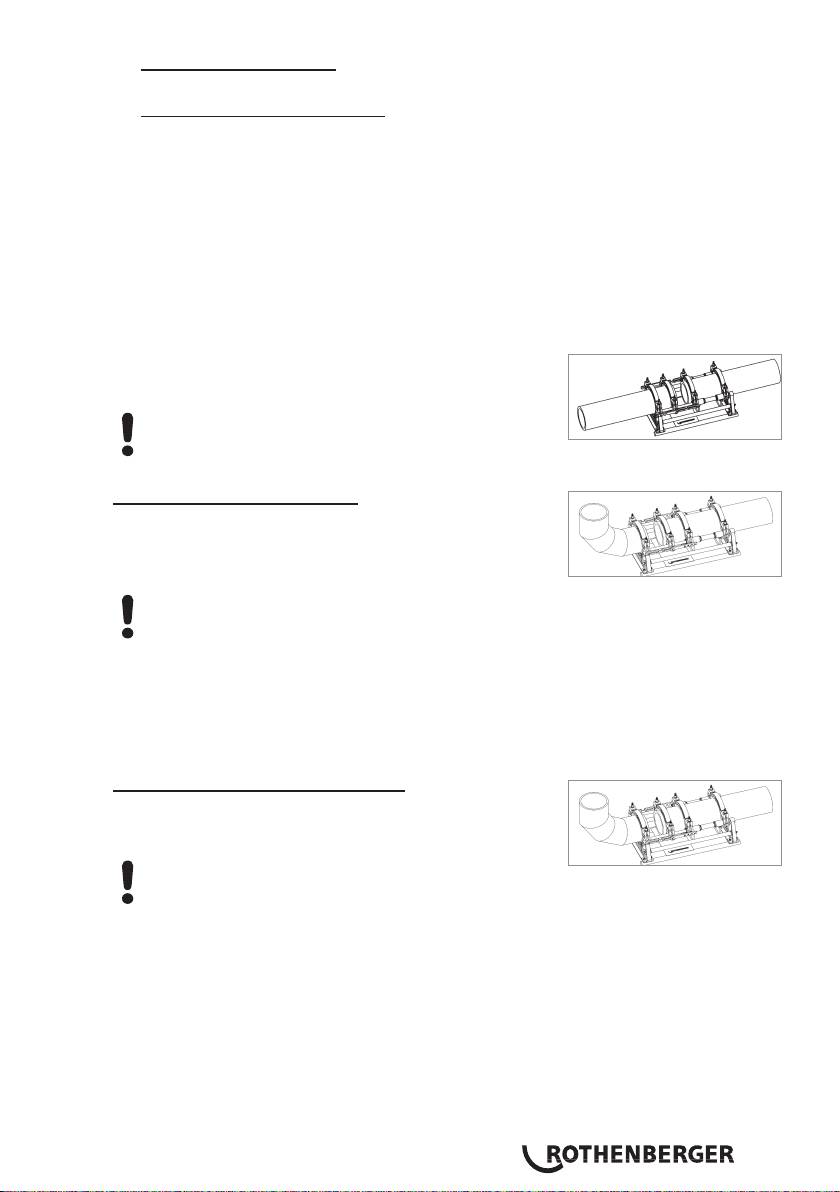

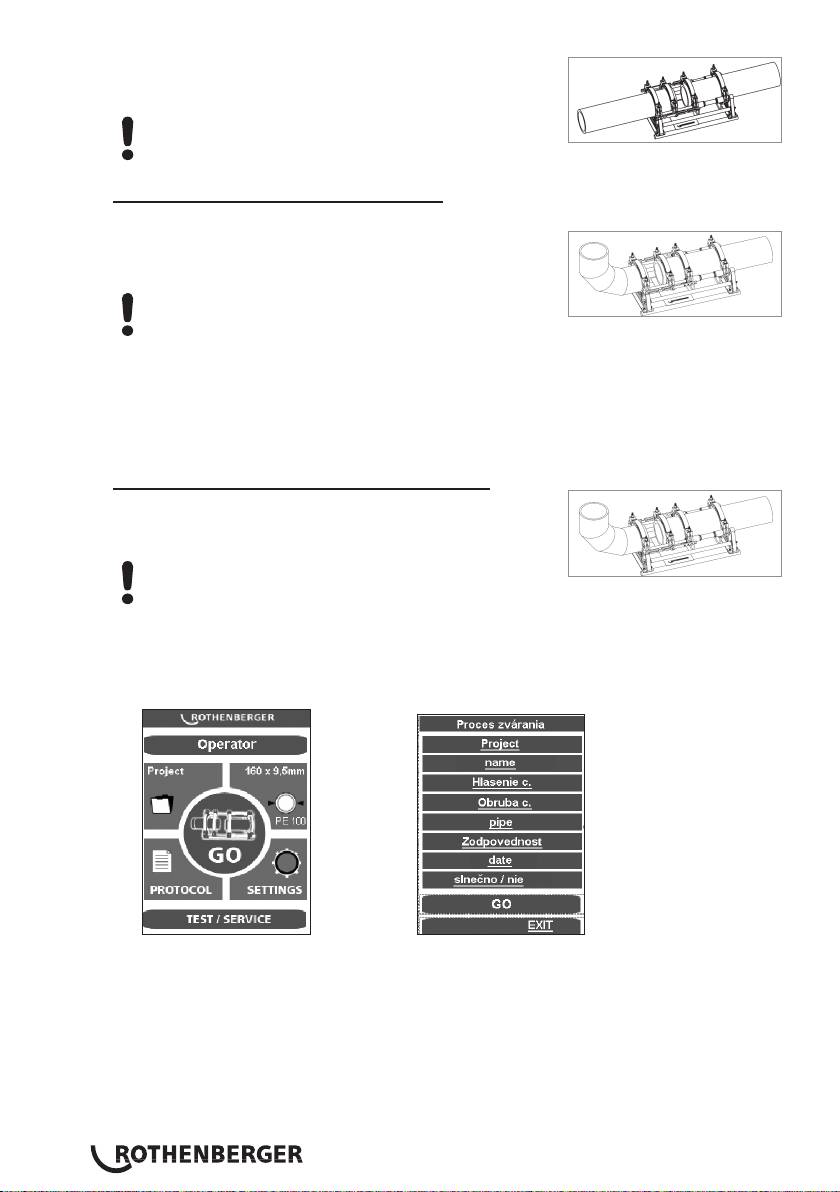

Bei Rohr / Rohr – Verbindungen müssen die Distanzstücke in

die beiden linken Spannelemente eingerastet sein

(Lieferzustand).

Achtung: Die Distanzstücke dürfen auf keinen Fall

diagonal versetzt montiert werden!

Die Rohre werden jeweils von zwei Spannelementen gehalten.

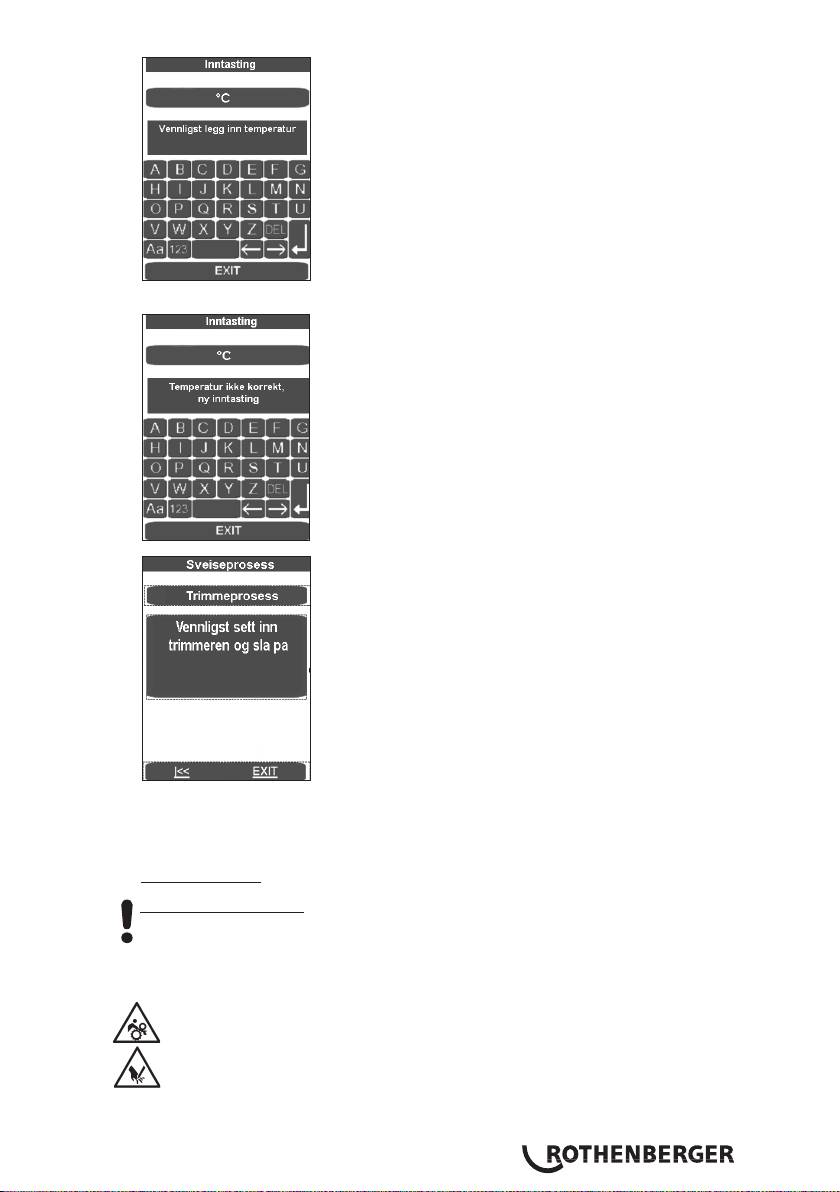

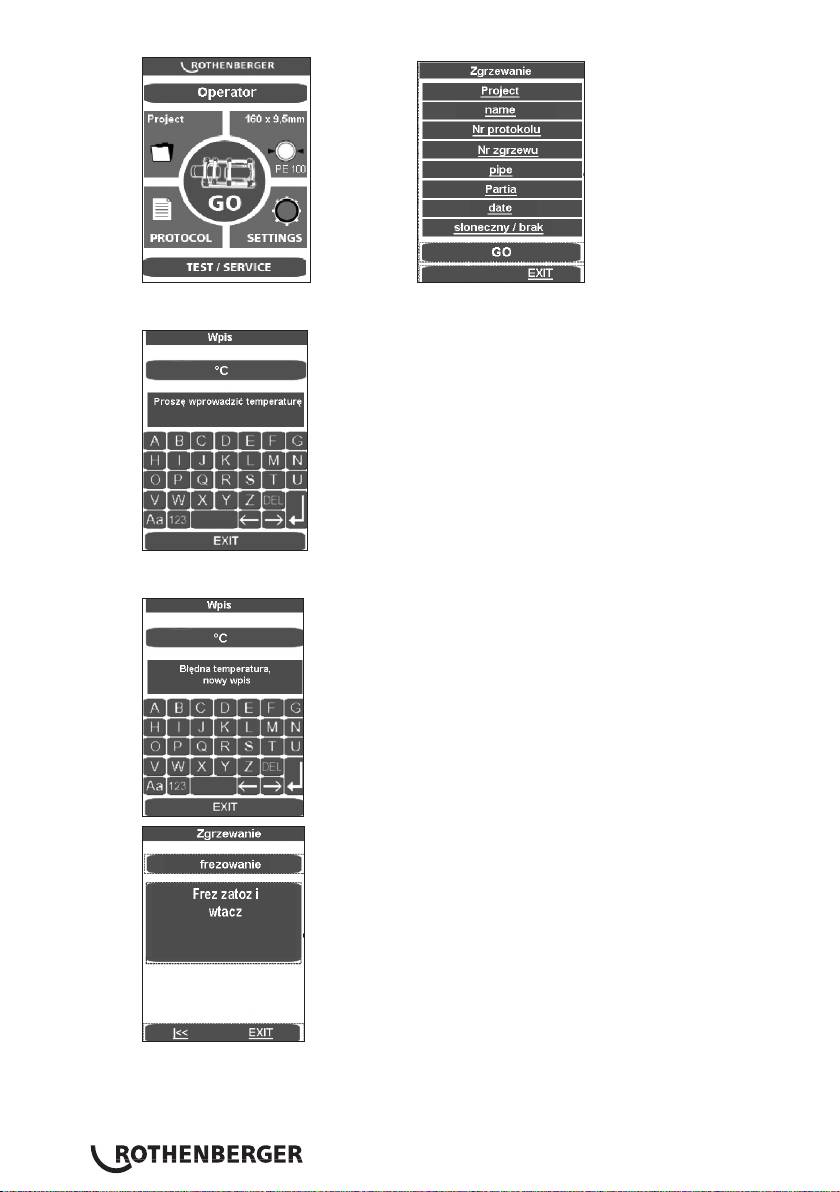

Rohr / Fitting P250-355/8-12B:

Bei Rohr / Fitting – Verbindungen müssen die Distanzstücke in

die beiden mittleren Spannelemente eingerastet und die

Heizelementsabzugsvorrichtung in die linken Spannelemente

eingehängt werden.

Achtung: Die Distanzstücke dürfen auf keinen Fall

diagonal versetzt montiert werden!

Das Rohr wird in drei Spannelemente eingelegt und das Fitting von einem Spannelement

gehalten. Hierbei kann das verschiebbare Spannelement so auf der Stange verschoben

werden, wie es die Platzverhältnisse beim Spannen und Schweißen erfordern.

Beim Verarbeiten von einigen Fittings in bestimmten Lagen z.B. Bogen waagerecht,

Vorschweißbunden ist es erforderlich die Heizelementsabzugsvorrichtung zu entfernen.

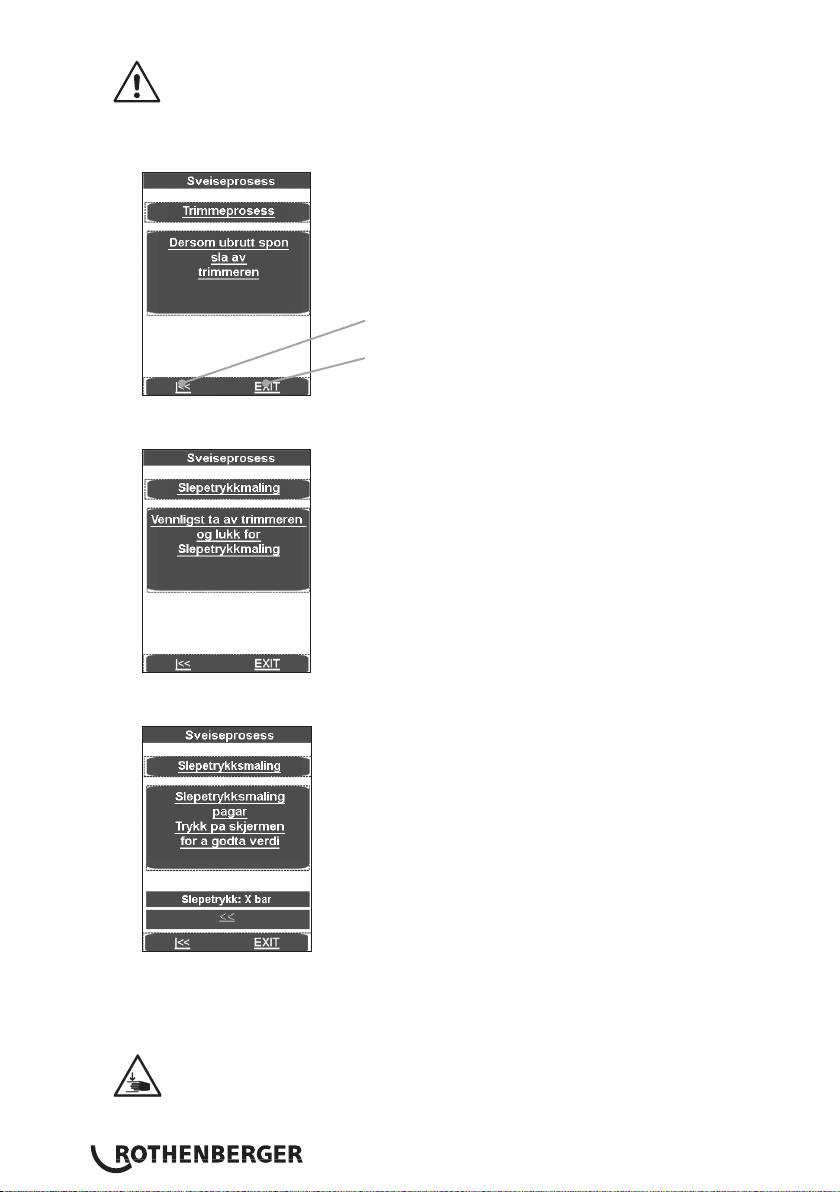

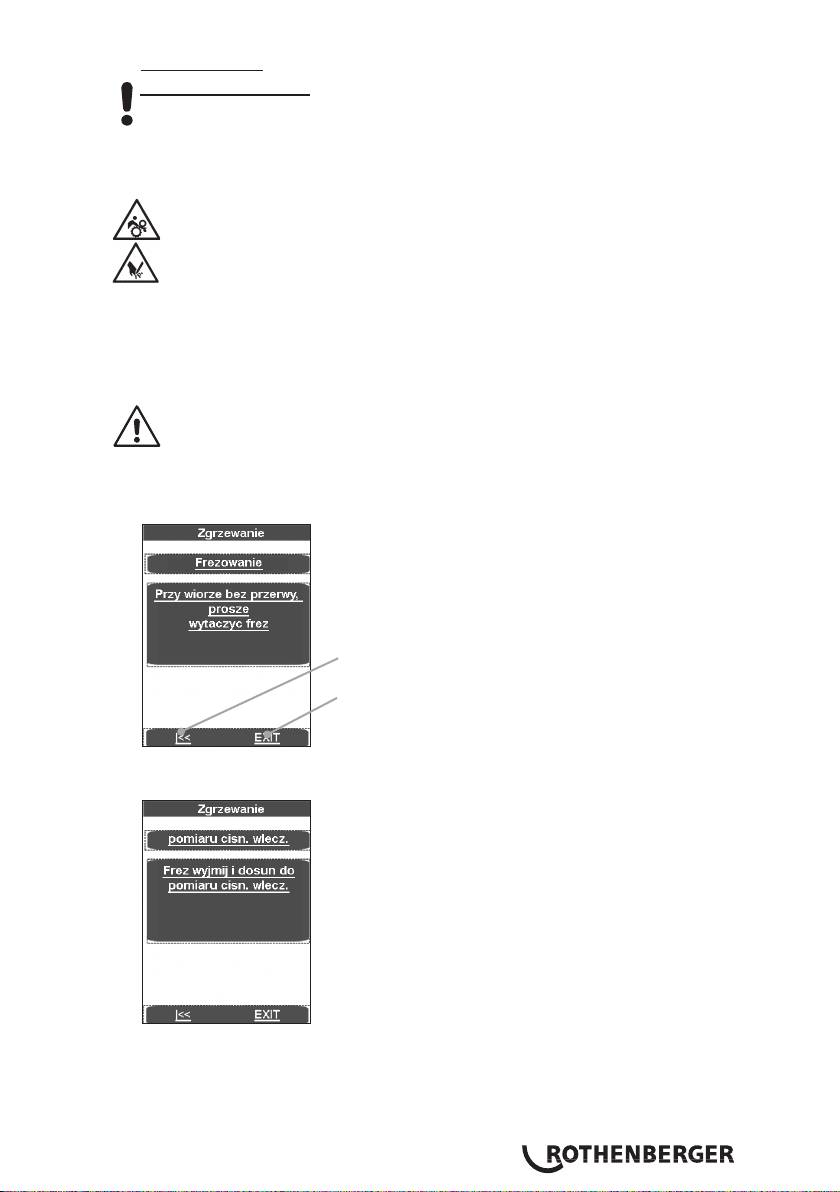

Rohr / Fitting P500-630/18-24B Plus:

Bei Rohr / Fitting – Verbindungen müssen die Distanzstücke

umgeschwenkt und in das mittlere Spannelement eingerastet

werden.

Achtung: Die Distanzstücke dürfen auf keinen Fall

diagonal versetzt montiert werden!

Das Rohr wird in drei Spannelemente eingelegt und das Fitting von einem Spannelement

gehalten. Hierbei kann das verschiebbare Spannelement so auf der Stange verschoben

werden, wie es die Platzverhältnisse beim Spannen und Schweißen erfordern.

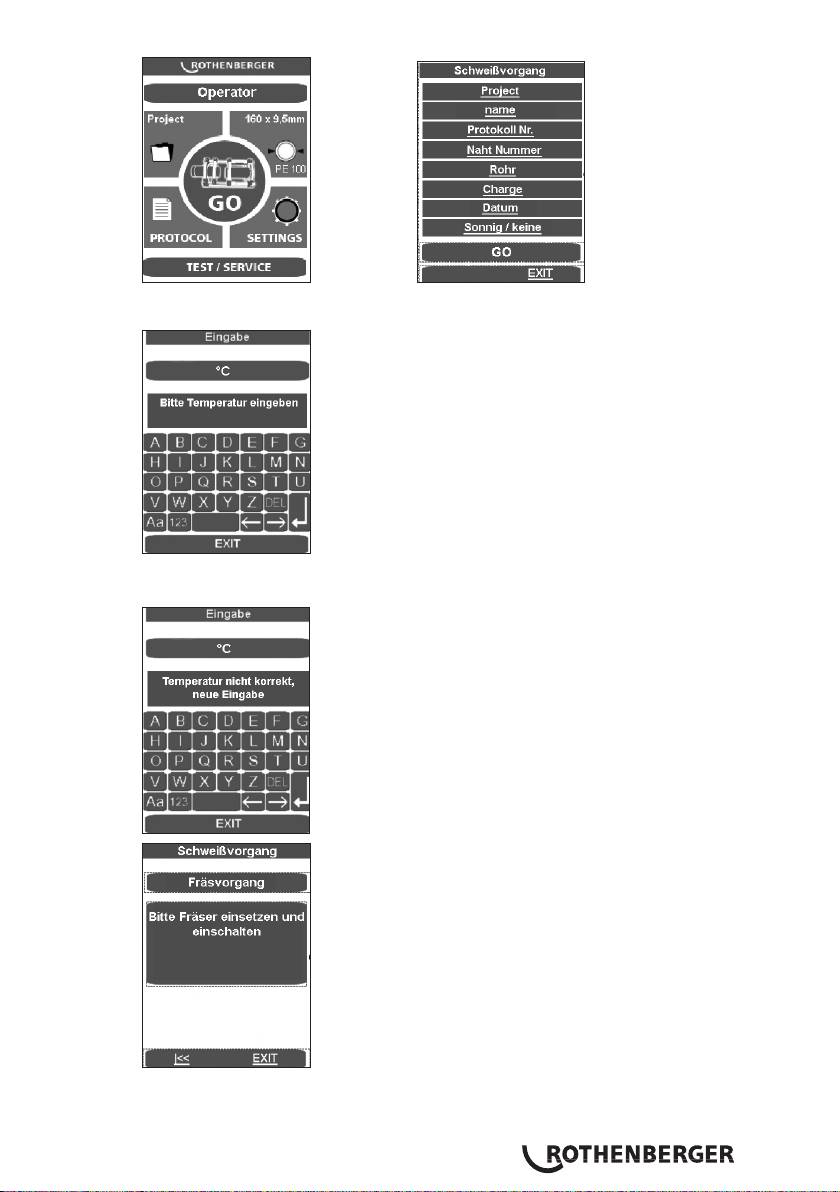

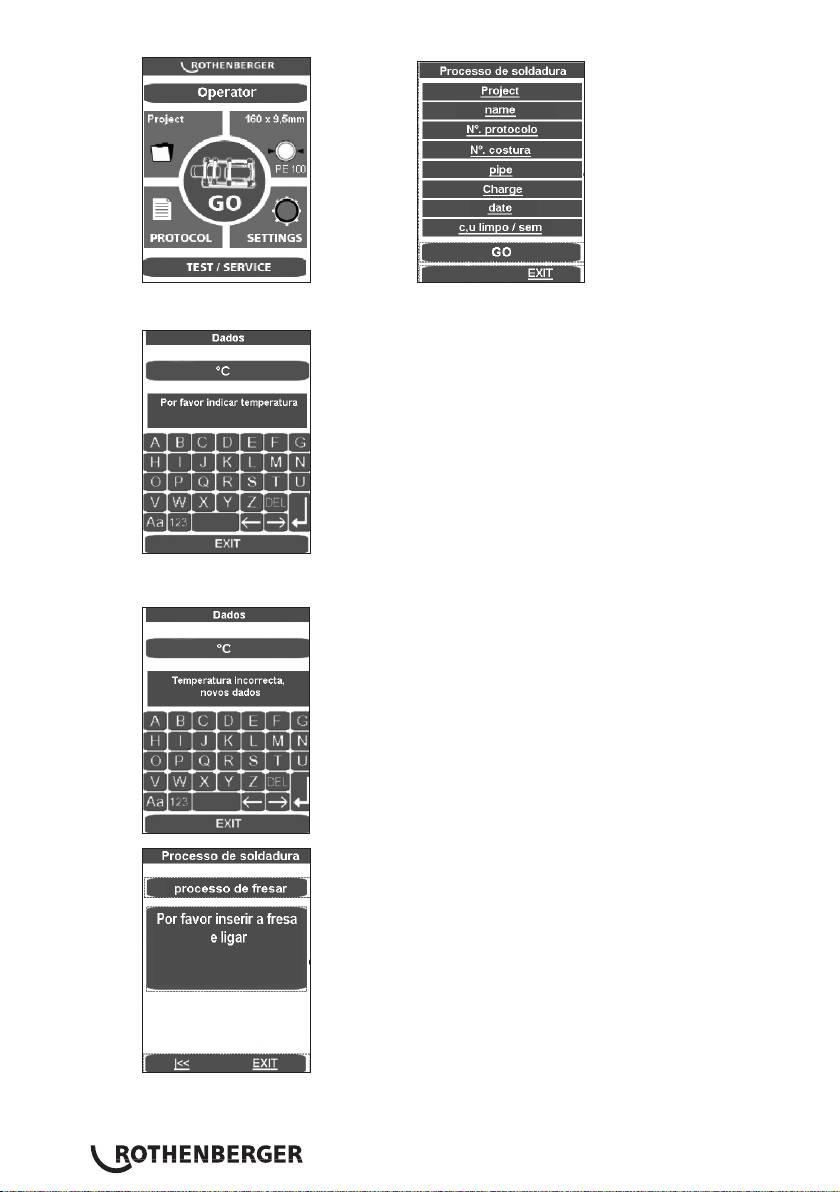

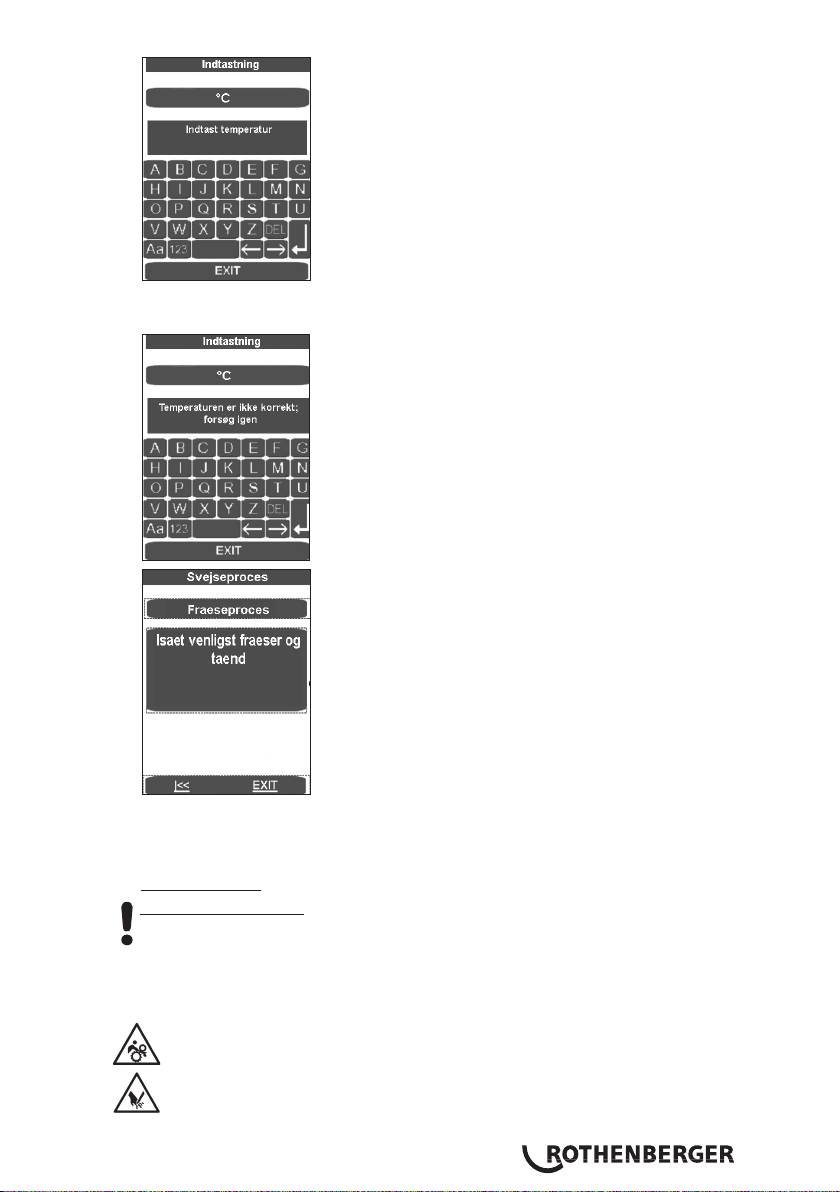

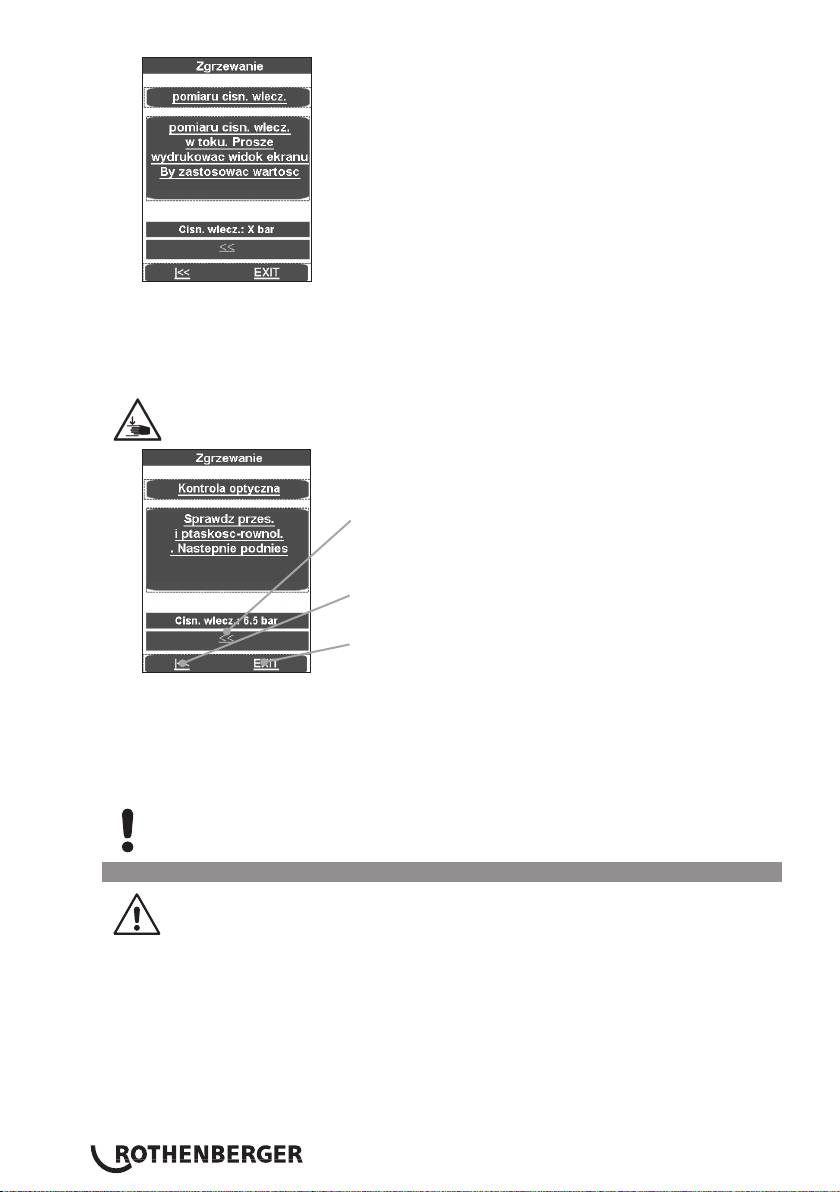

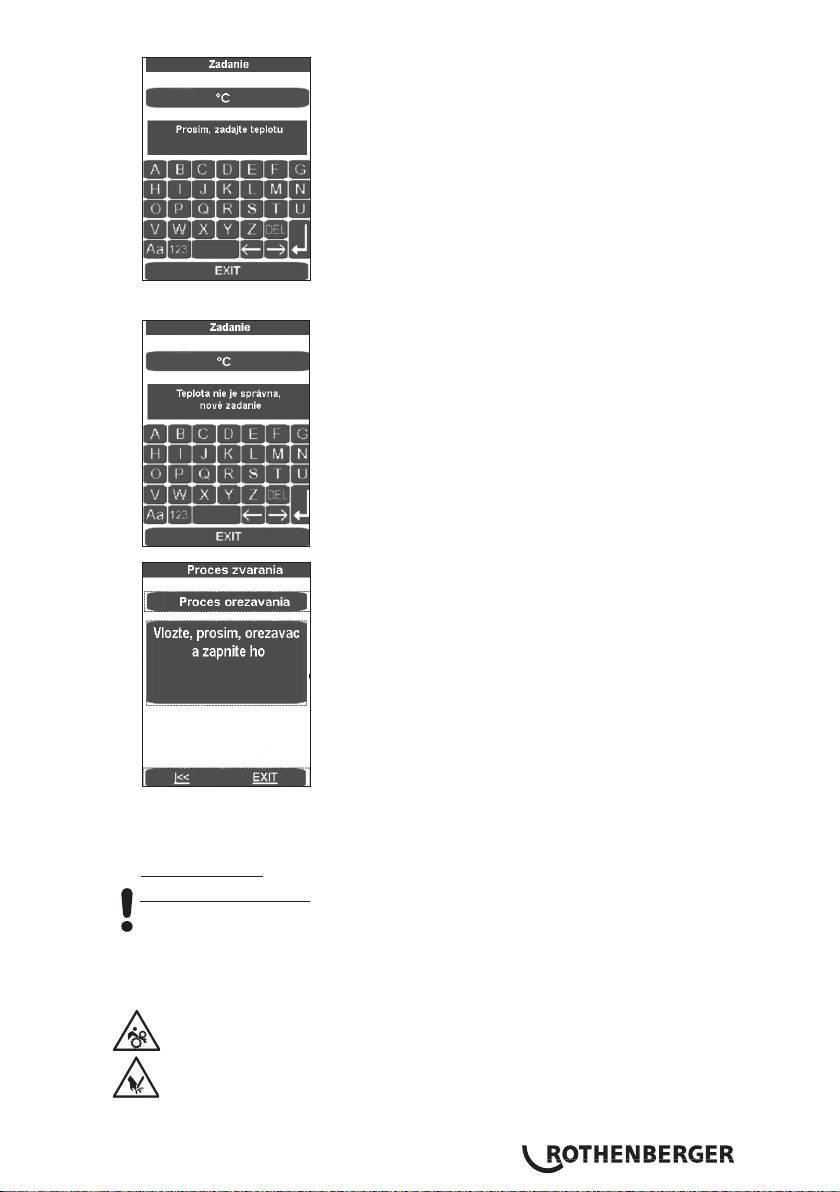

Den Schweißvorgang durch GO starten.

DEUTSCH10

In dieser abschließenden Übersicht lassen sich letzte Änderungen durch Klick auf den

jeweiligen Unterpunkt vornehmen, bestätigen mit GO.

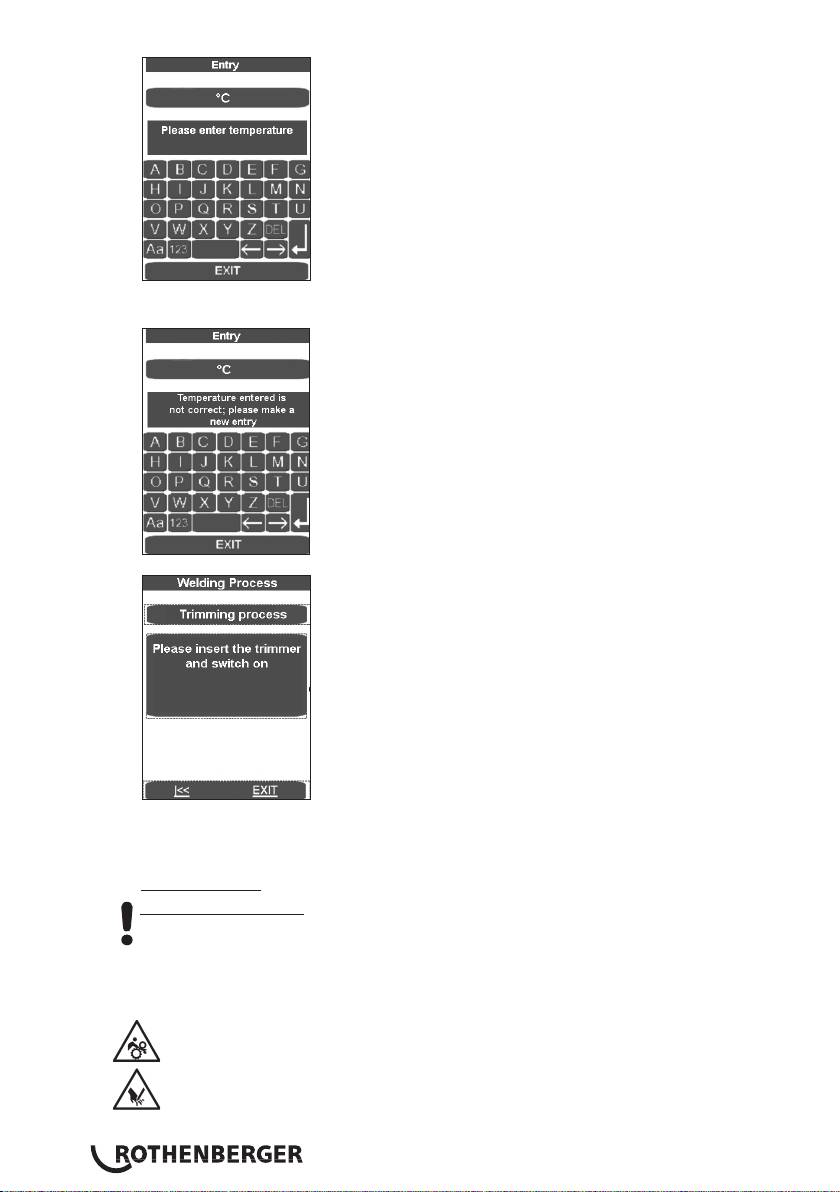

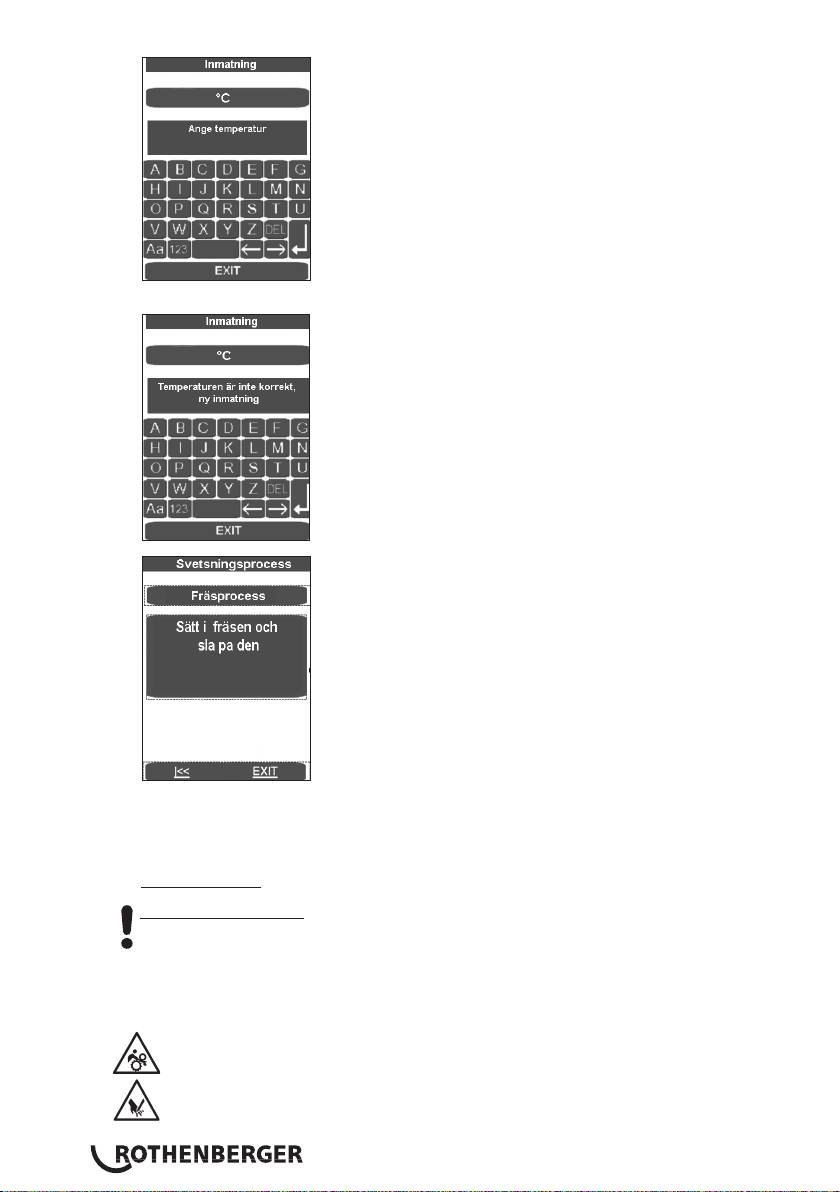

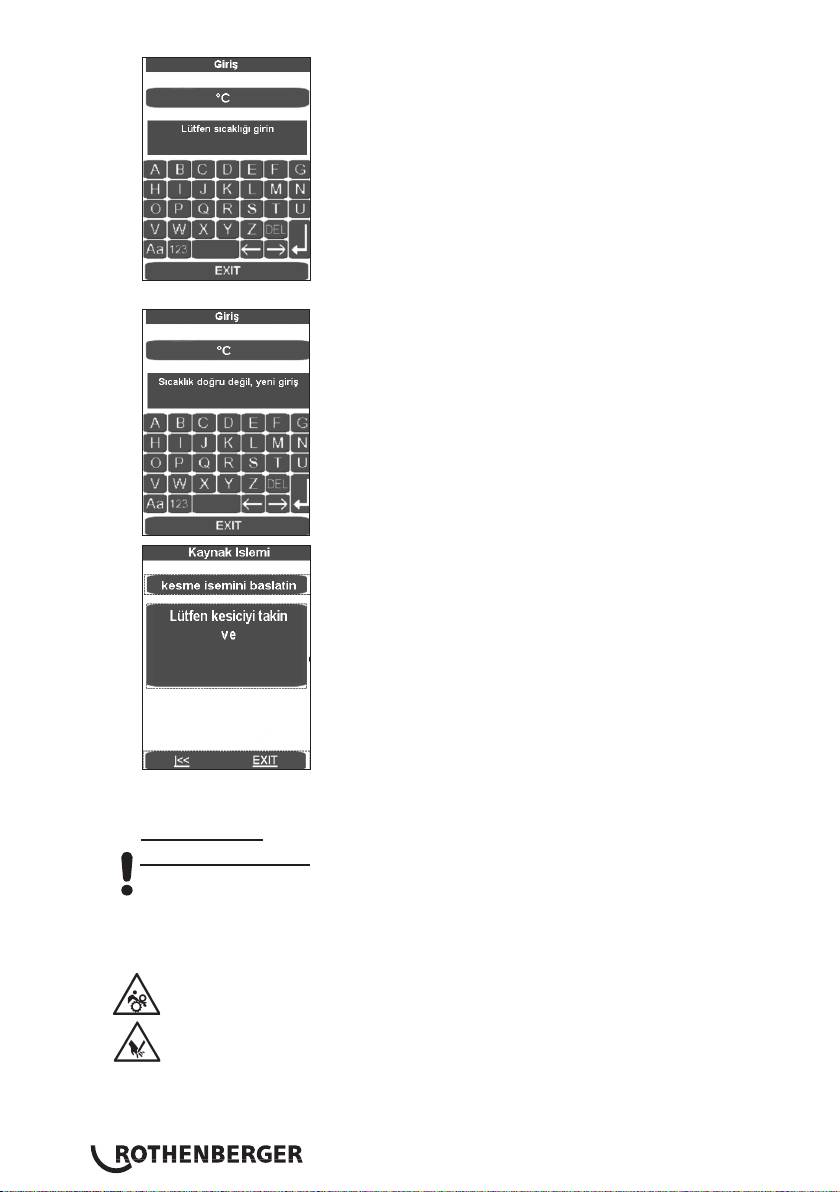

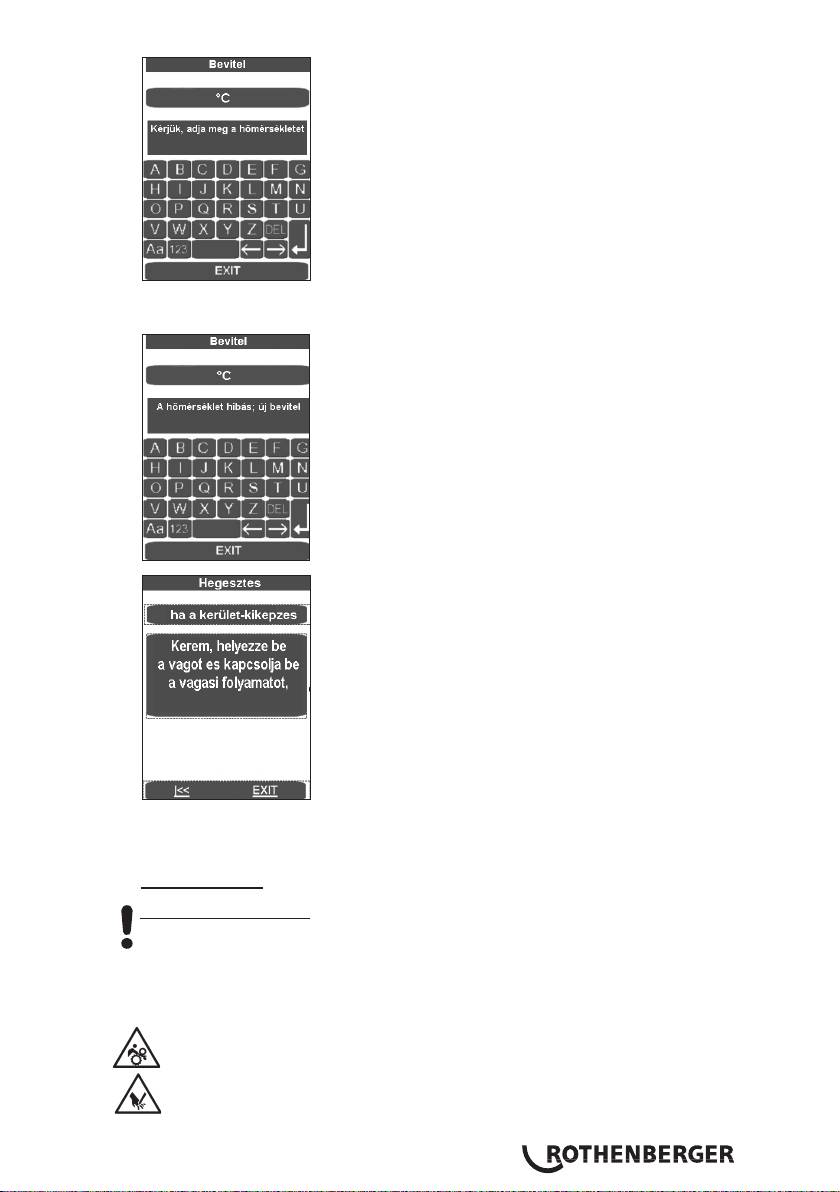

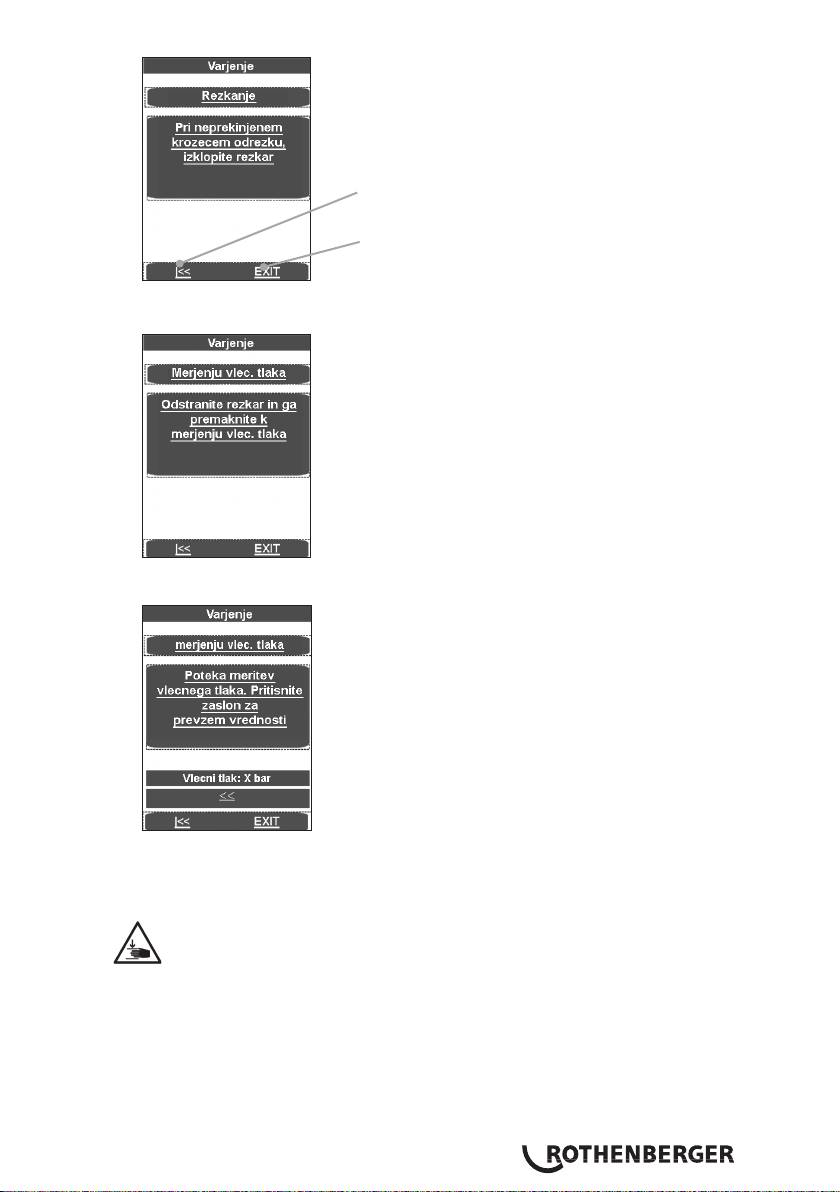

Temperatur eingeben und bestätigen mit Enter Taste. Wenn die Temperatur nicht korrekt

eingegeben wurde erscheint:

Mit den Pfeiltasten fährt die Maschine auf, mit EXIT springt das Programm ohne zu speichern

in das Hauptmenü.

DEUTSCH 11

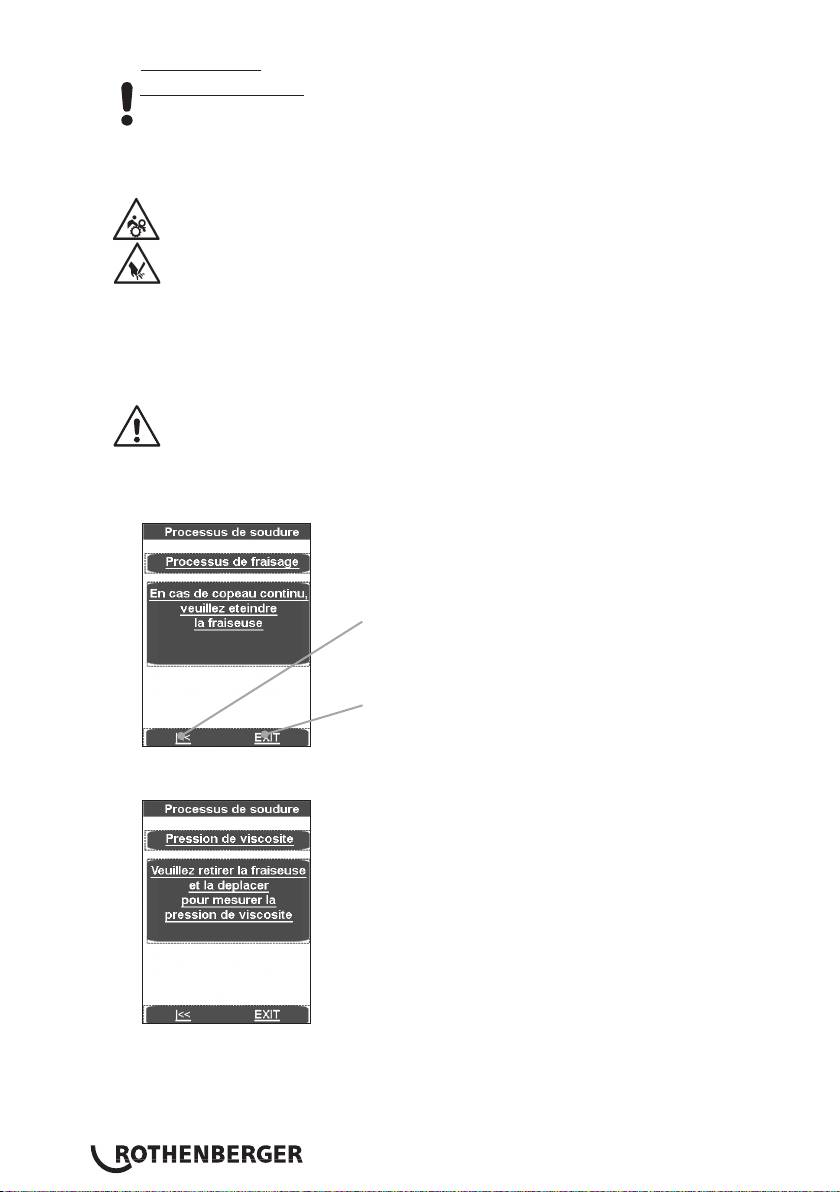

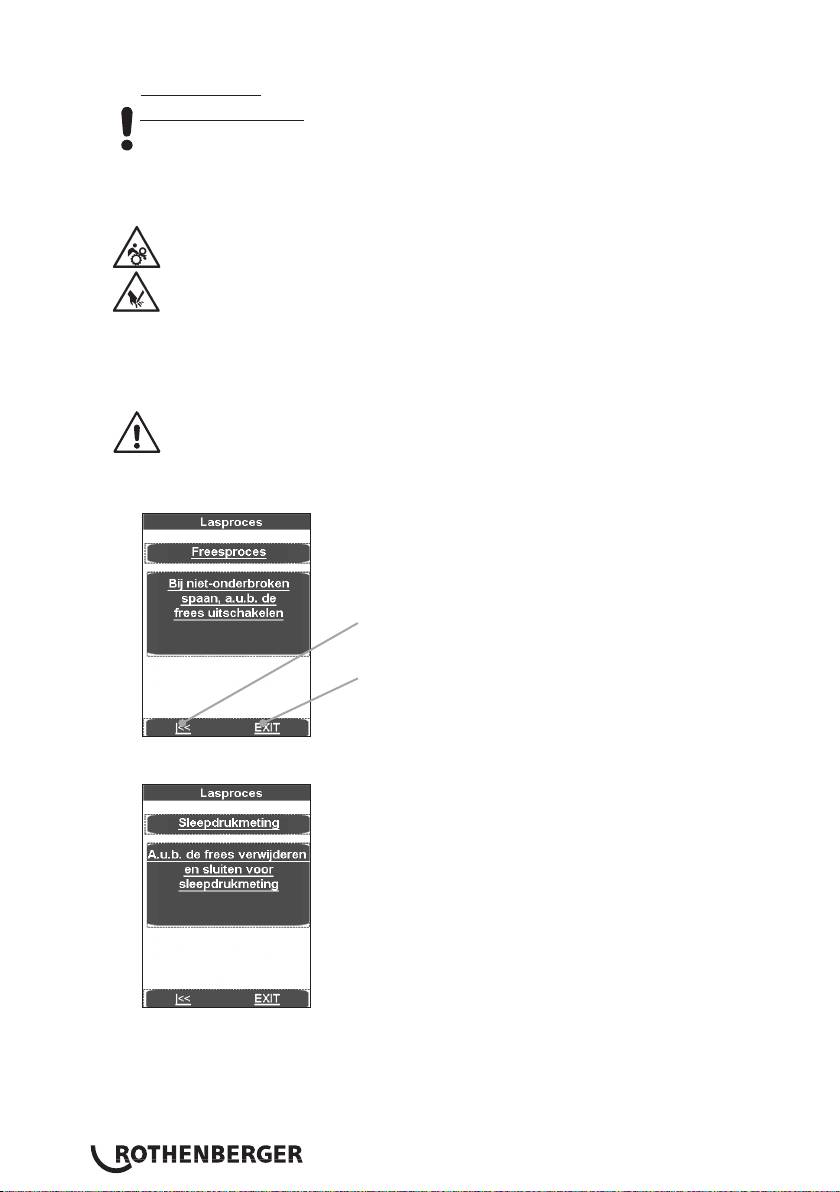

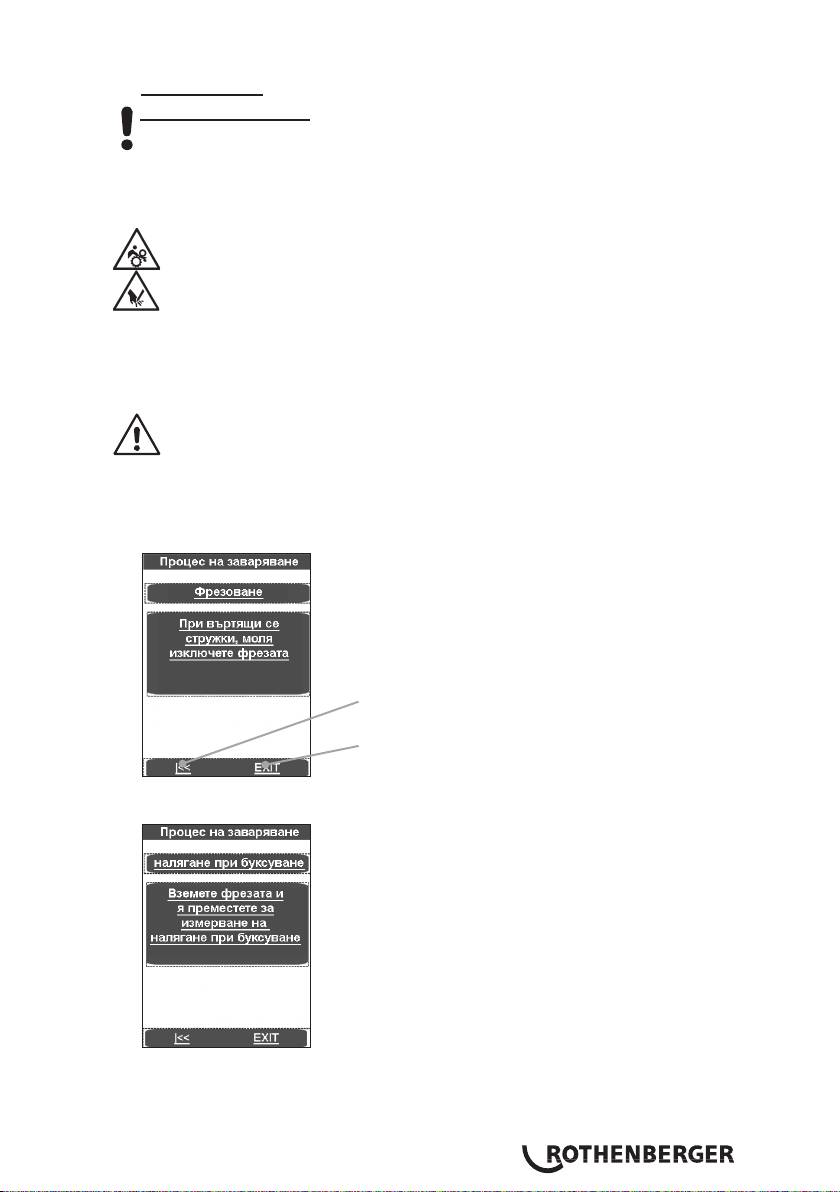

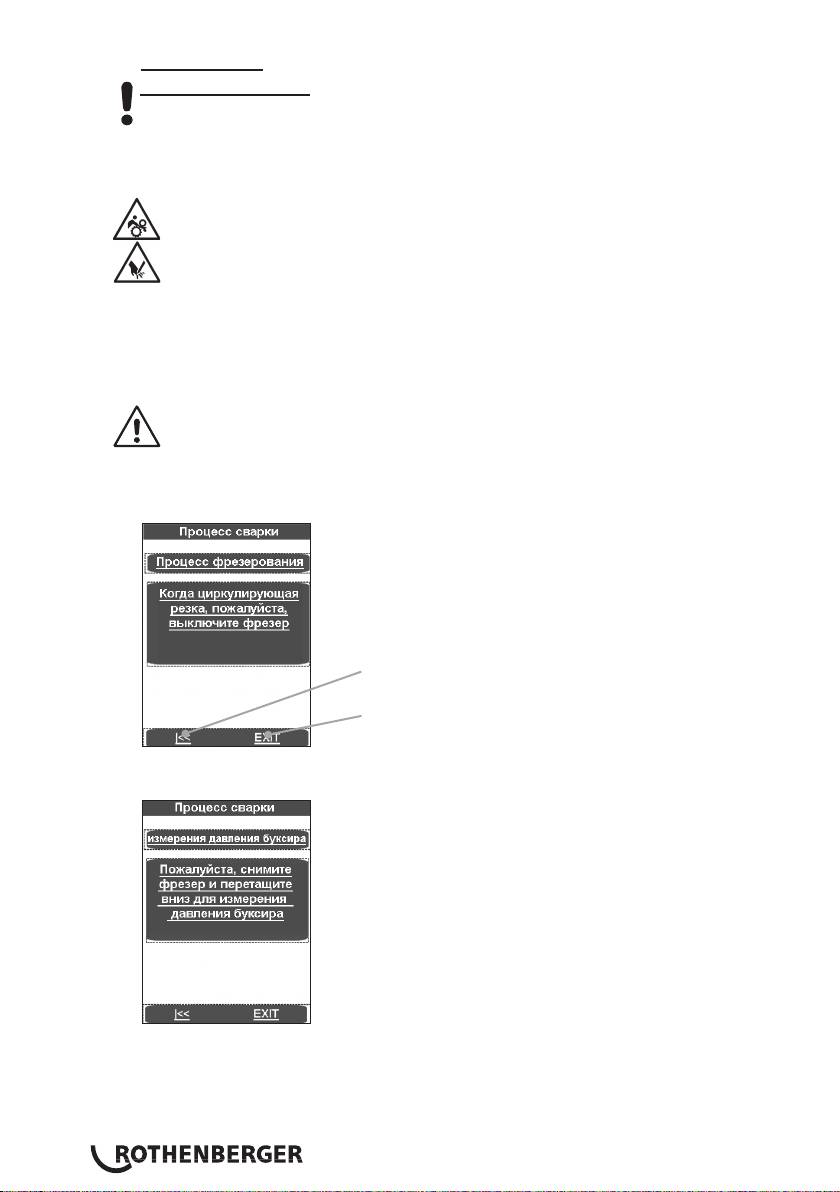

Die elektrische Fräseinrichtung zwischen die zu verschweißenden Werkstücke einsetzen.

P250-355/8-12B: Fräsermotor einschalten und Schalter arretieren.

P500-630/18-24B Plus: Drehrichtungen prüfen! Werkseitig sind die Maschinen

rechtsdrehend angeklemmt.

Fräseinrichtung einschalten, Tasten (10) und (5) am Hydraulikaggregat drücken. Die

Hobelscheiben müssen in Schneidrichtung laufen, ansonsten den Phasenwender am

Netzstecker mit geeignetem Werkzeug umschalten.

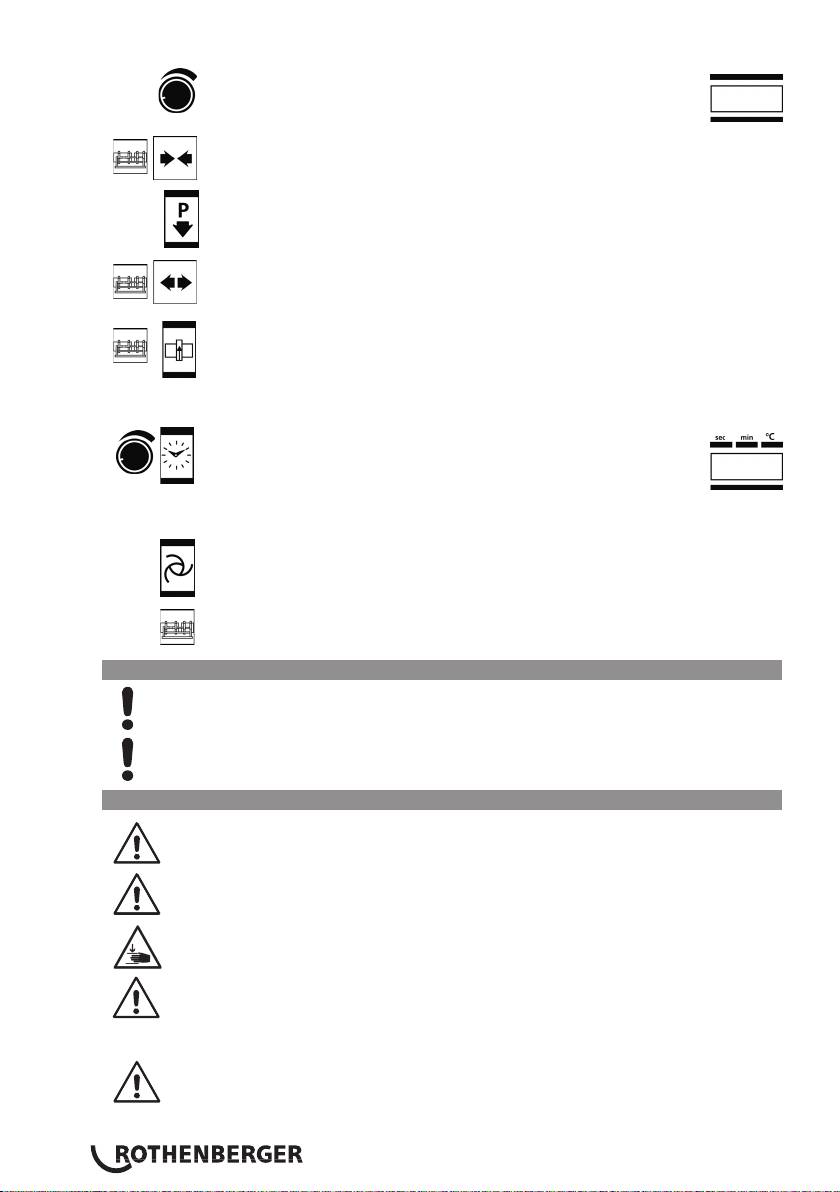

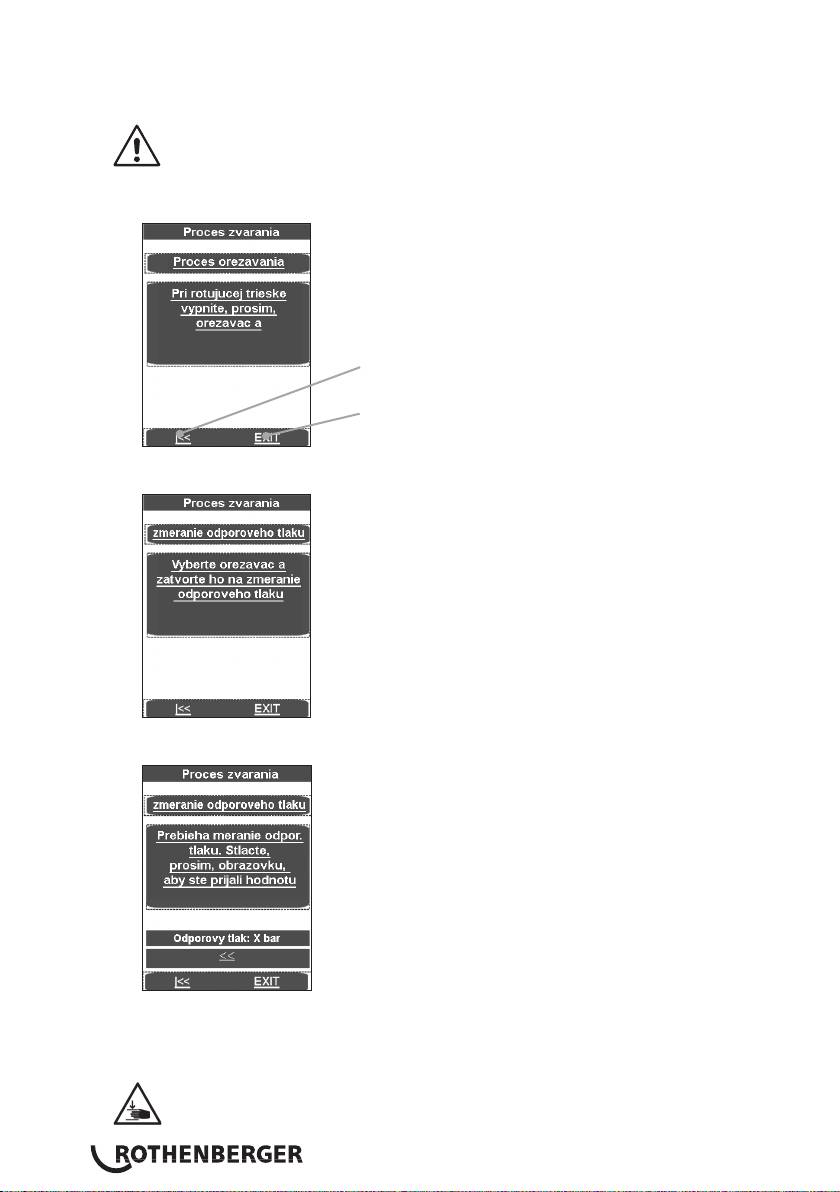

Verletzungsgefahr! Während des Betriebes der Fräseinrichtung sicheren Abstand

zur Maschine halten und nicht in die rotierenden Messer greifen. Fräser nur im

eingesetzten Zustand (Arbeitsposition) betätigen und anschließend in den dafür

vorgesehenen Einstellkasten zurücksetzen. Die Funktionsfähigkeit des

Sicherheitsschalters in der Fräseinrichtung muss jederzeit gewährleistet sein, um

ein unbeabsichtigtes Anlaufen außerhalb der Maschine zu vermeiden.

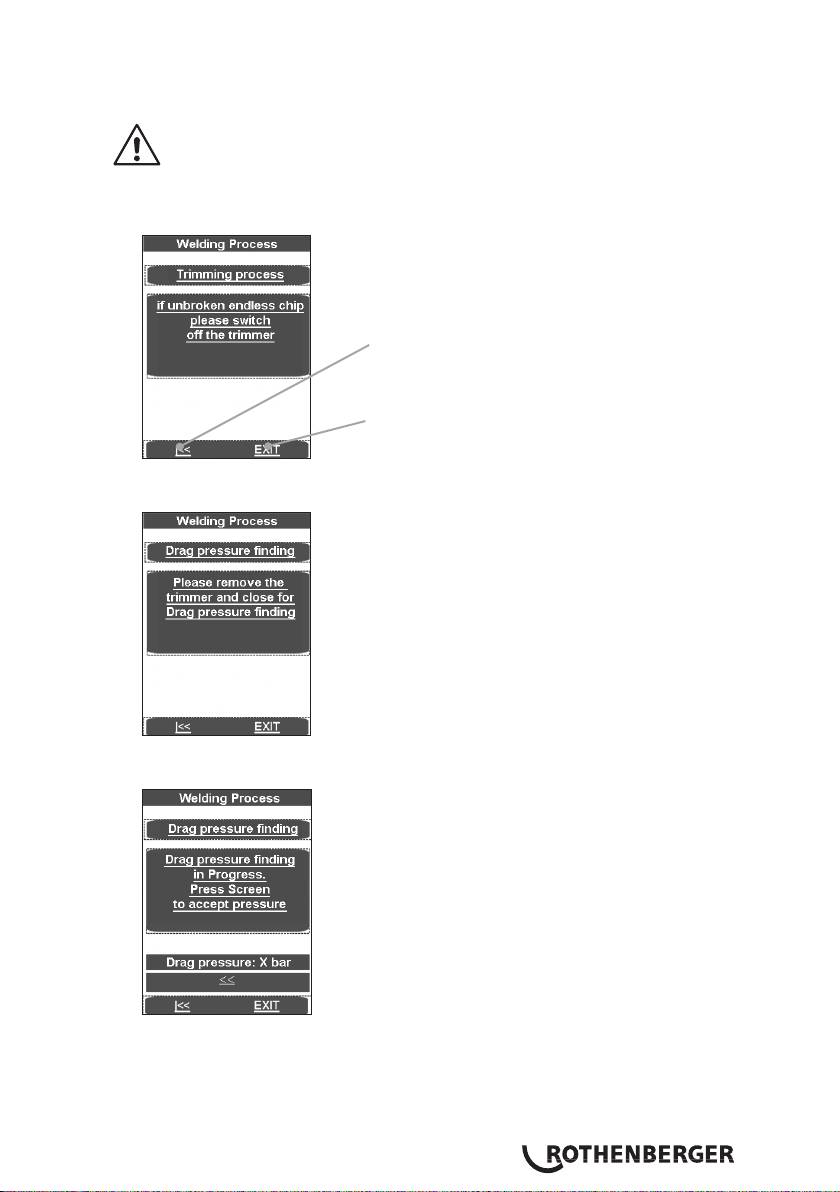

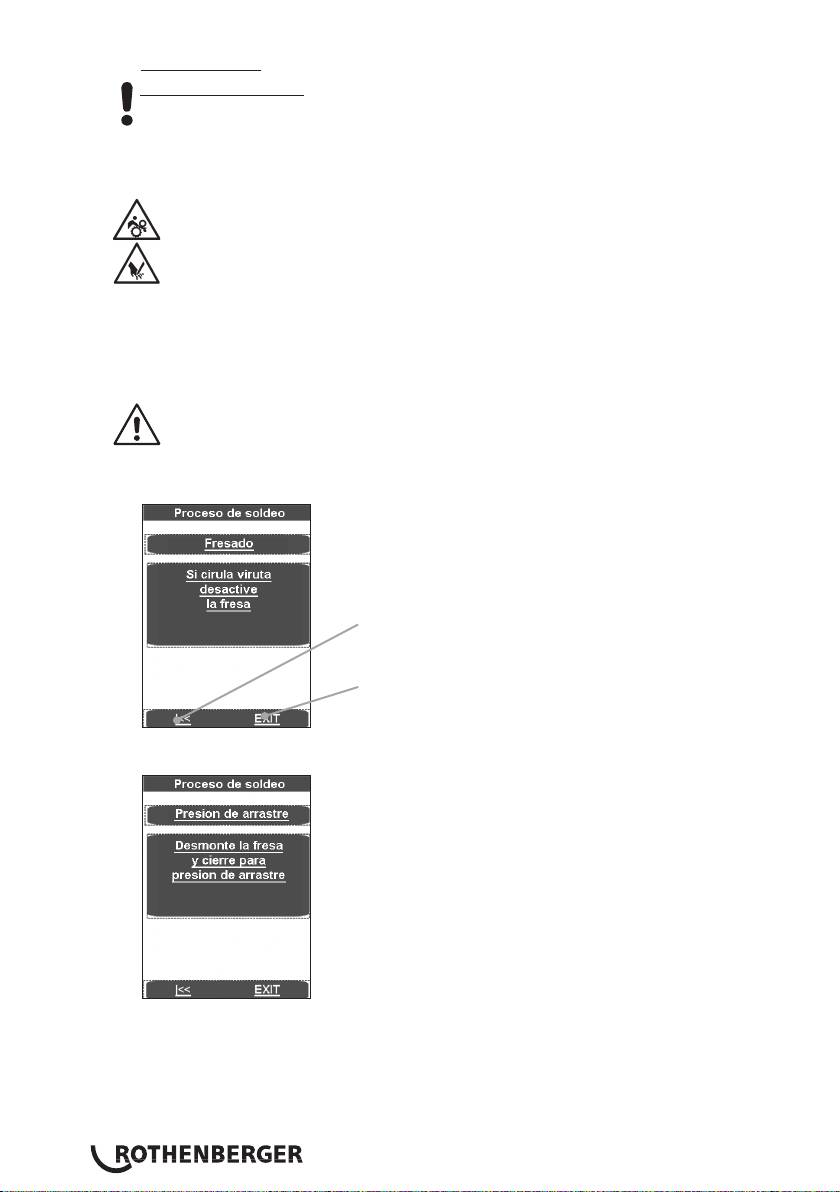

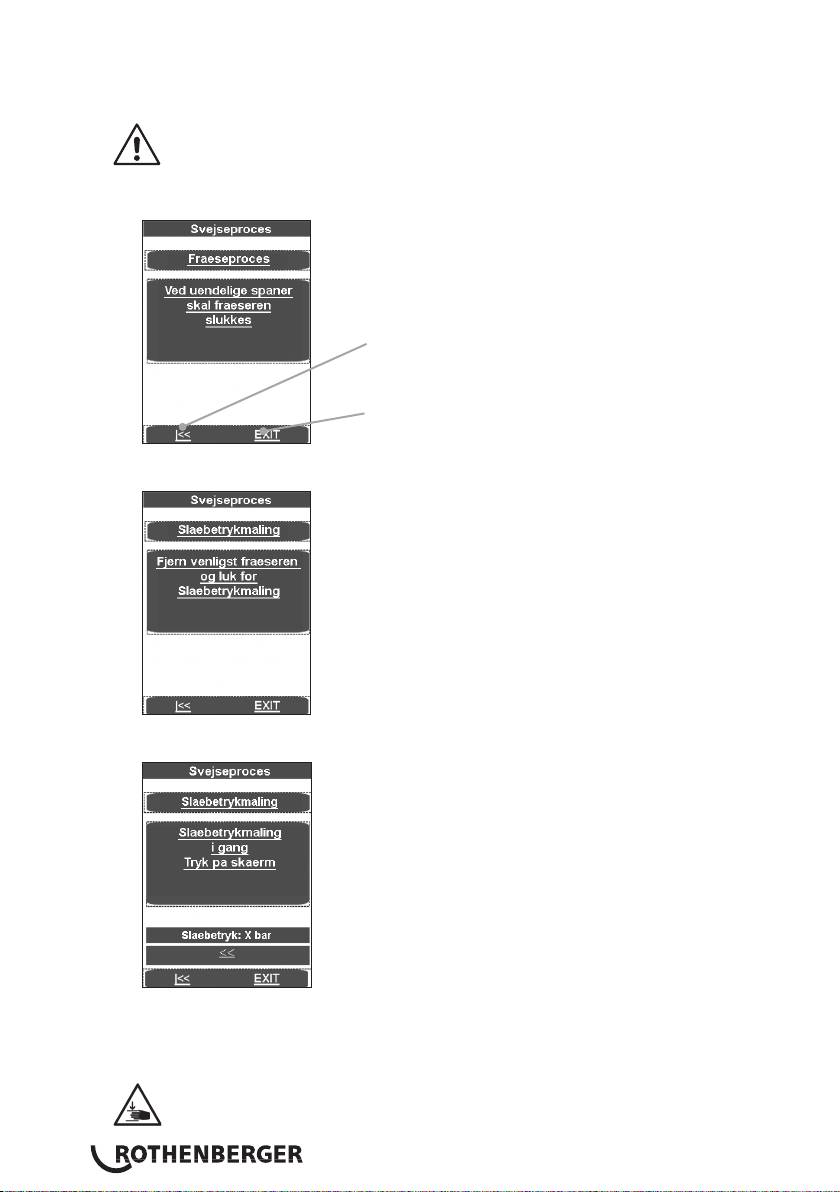

Spannelemente zusammenfahren (Taste 10 + 11 drücken). Den Fräsdruck mit dem Drehknopf

(4) einstellen. Standardmäßig bis 20bar möglich, der Fräsdruck kann bis 40bar erhöht

werden, siehe Pkt. 3.5.

Zu hoher Fräsdruck kann zur Überhitzung und Beschädigung des Fräserantriebes

führen. Bei Überlastung bzw. Stillstand des Fräserantriebes die Maschine

auffahren und den Druck reduzieren (s. Pkt. 3.5).

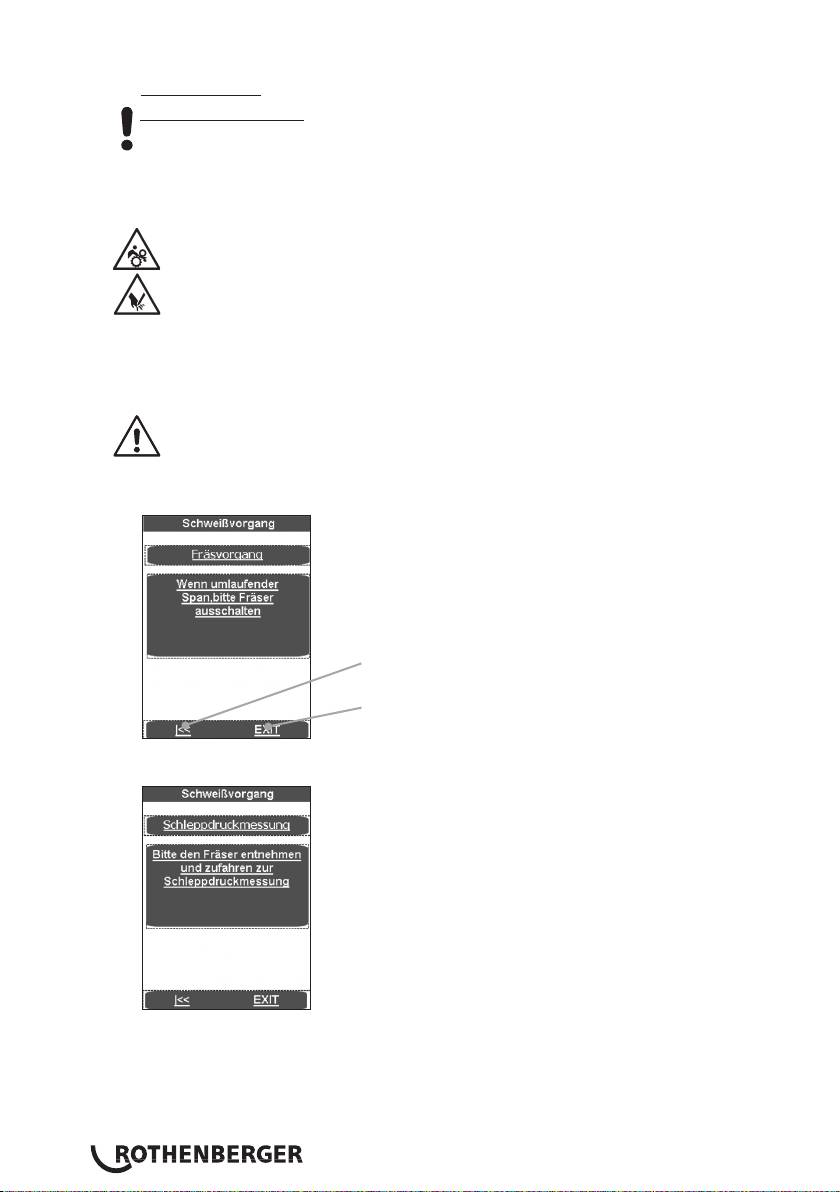

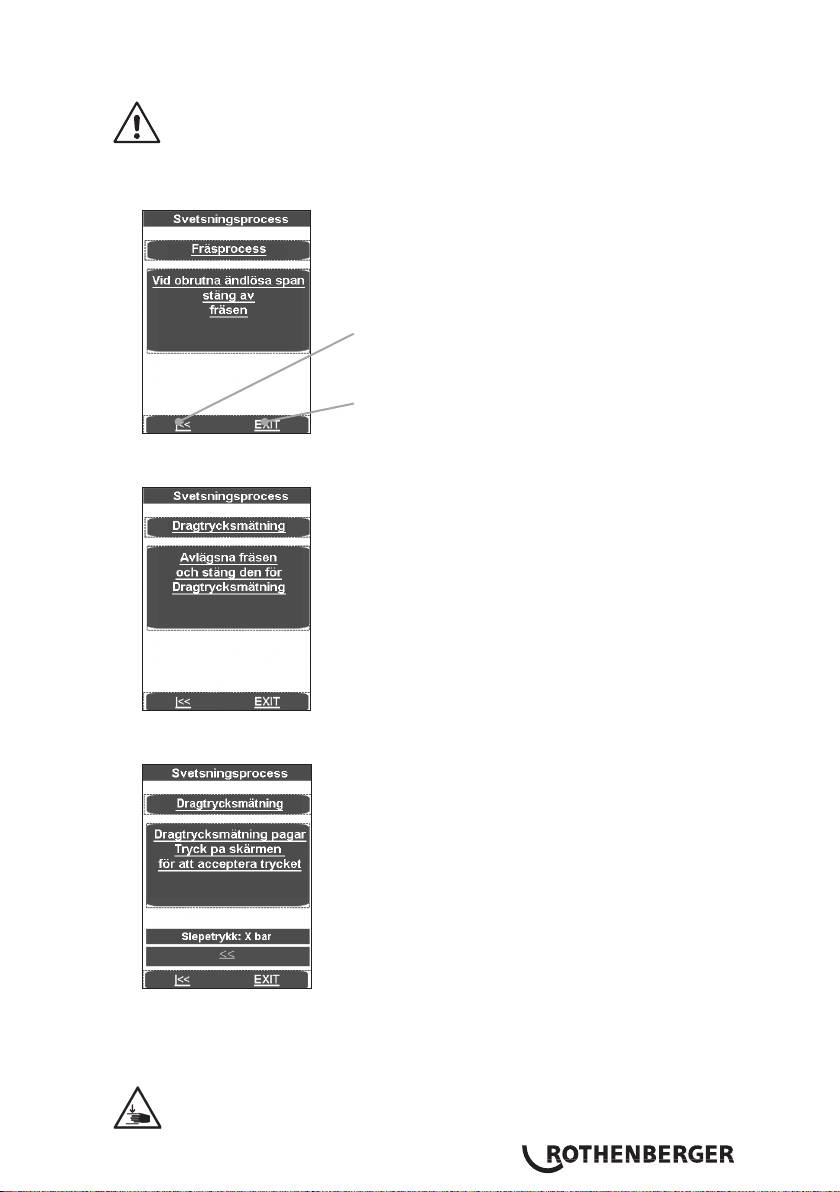

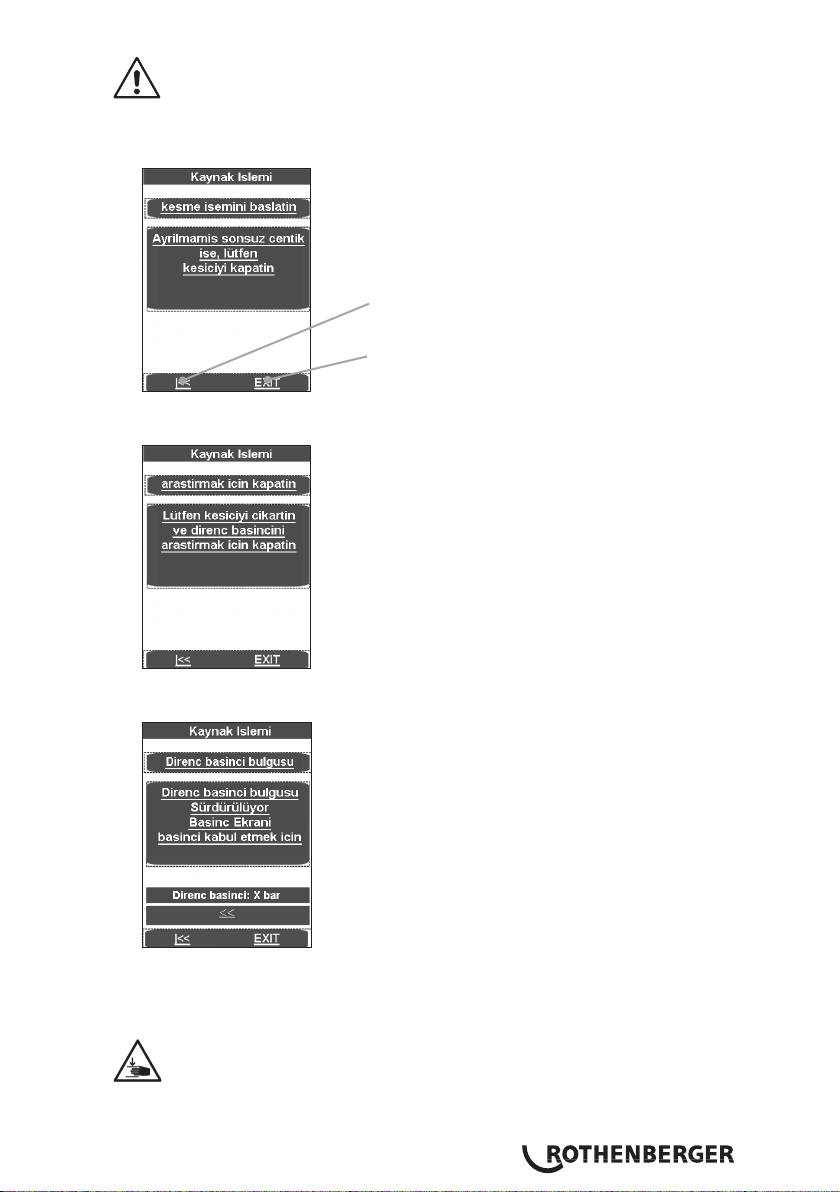

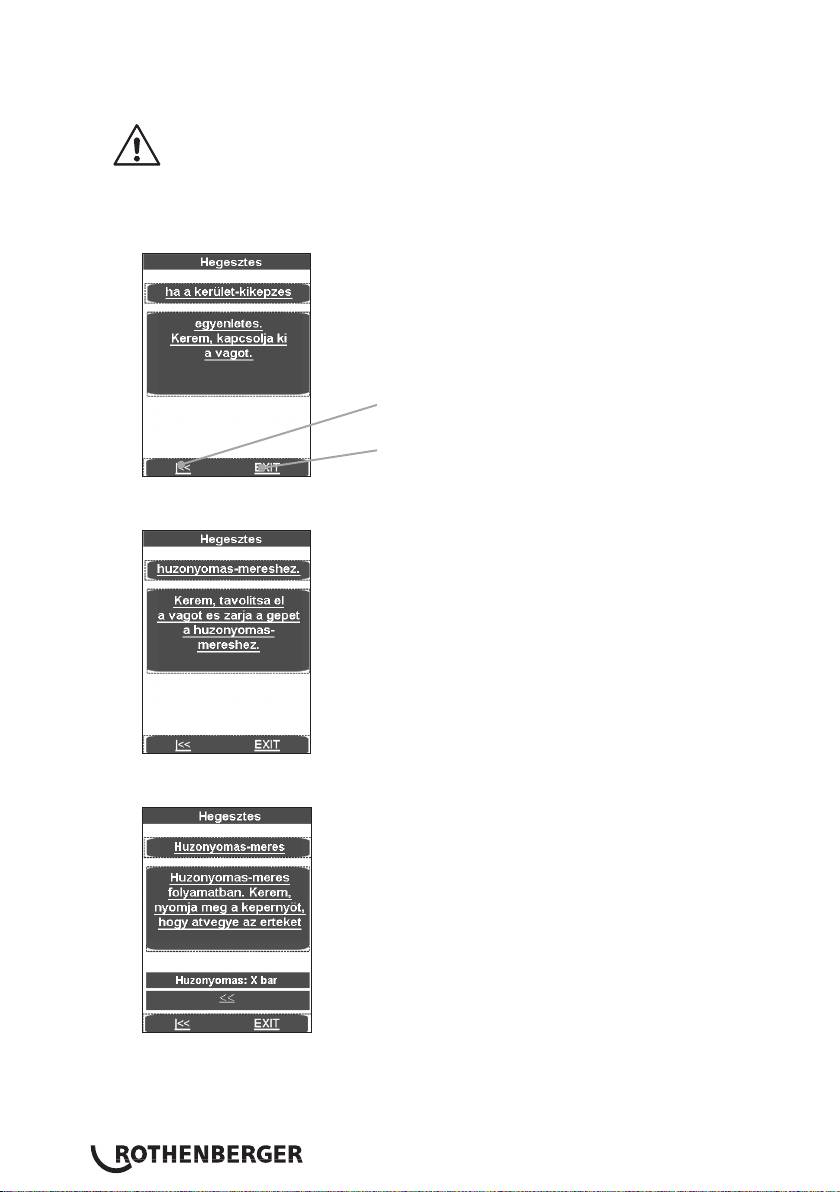

Nachdem der Hobelspan mit einer Spandicke < = 0,2mm ununterbrochen aus dem Fräser

austritt Taste Fräsen (5) drücken, die Spannelemente auffahren (Taste 10 + 8 drücken).

Mit den Pfeiltasten springt das Programm zurück „Bitte

Fräser einsetzen…“

Mit EXIT springt das Programm ohne zu speichern in

das Hauptmenü

Warten bis die Hobelscheiben still stehen. Fräseinrichtung aus der Grundmaschine entnehmen

und in den Einstellkasten absetzen.

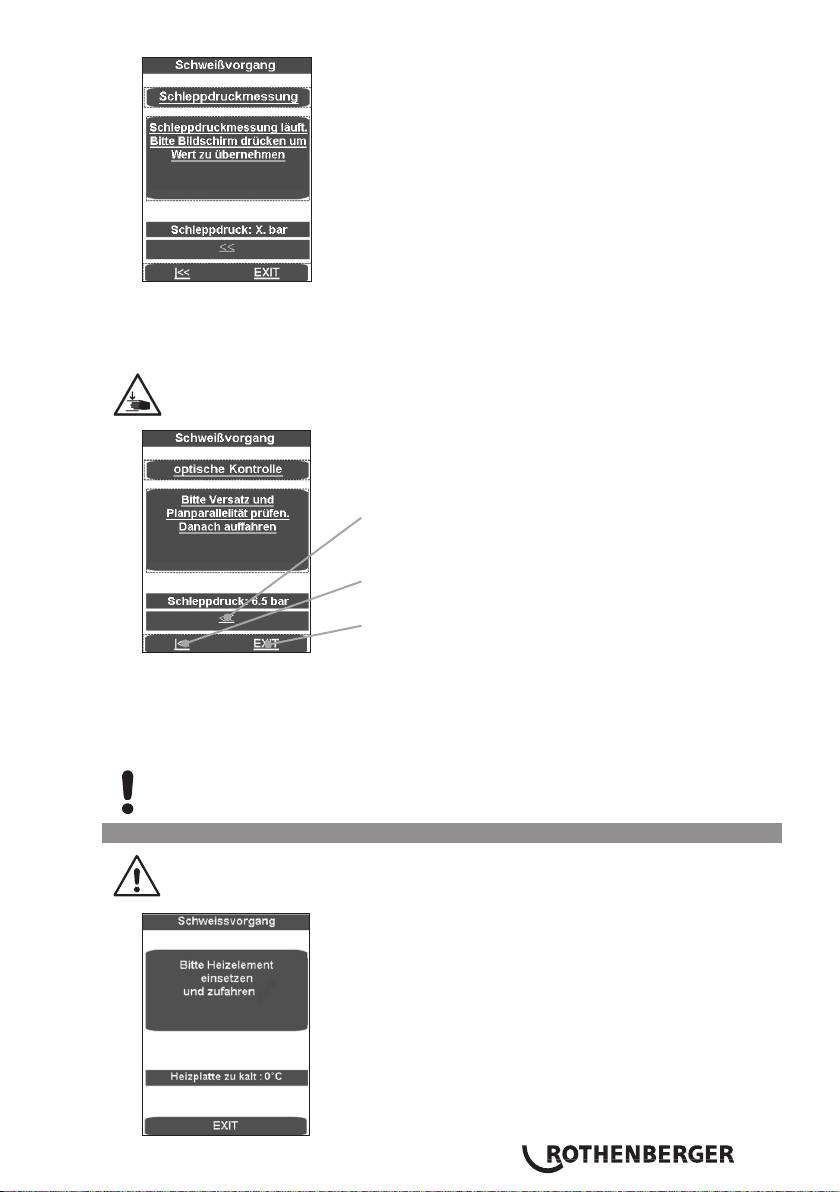

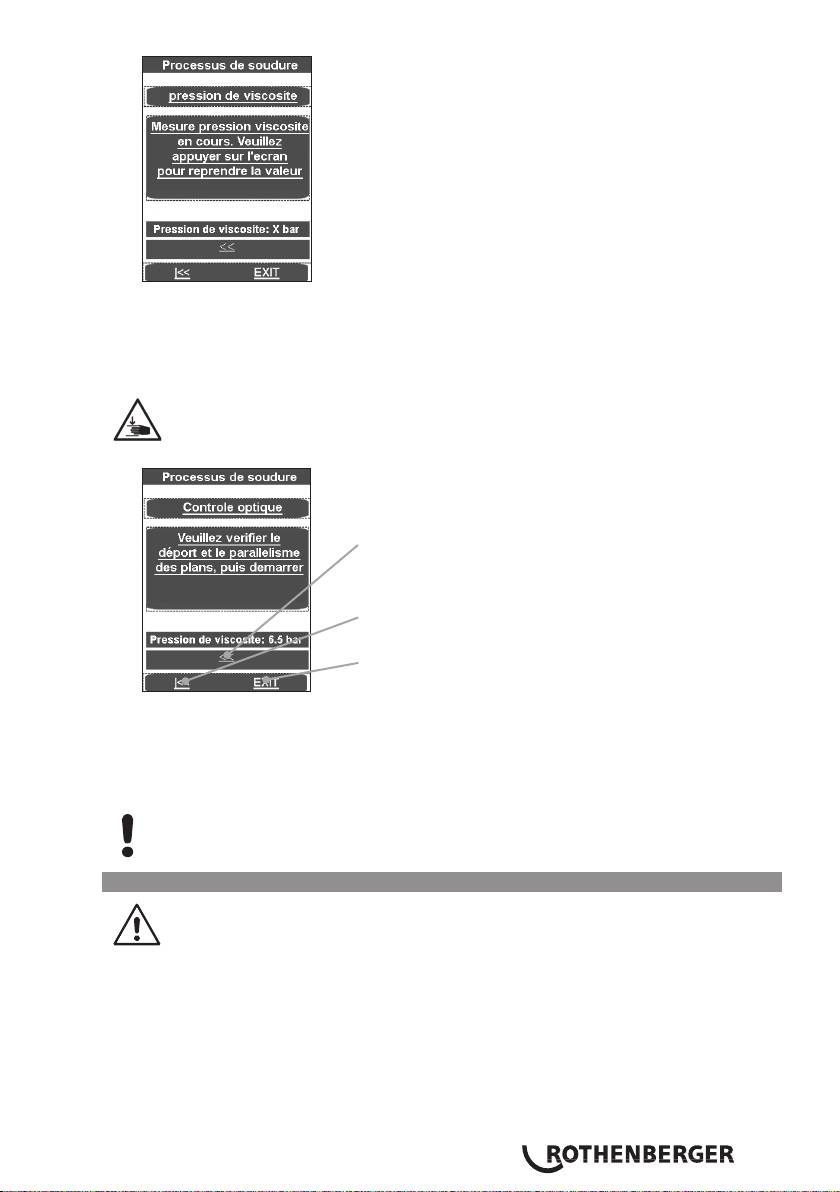

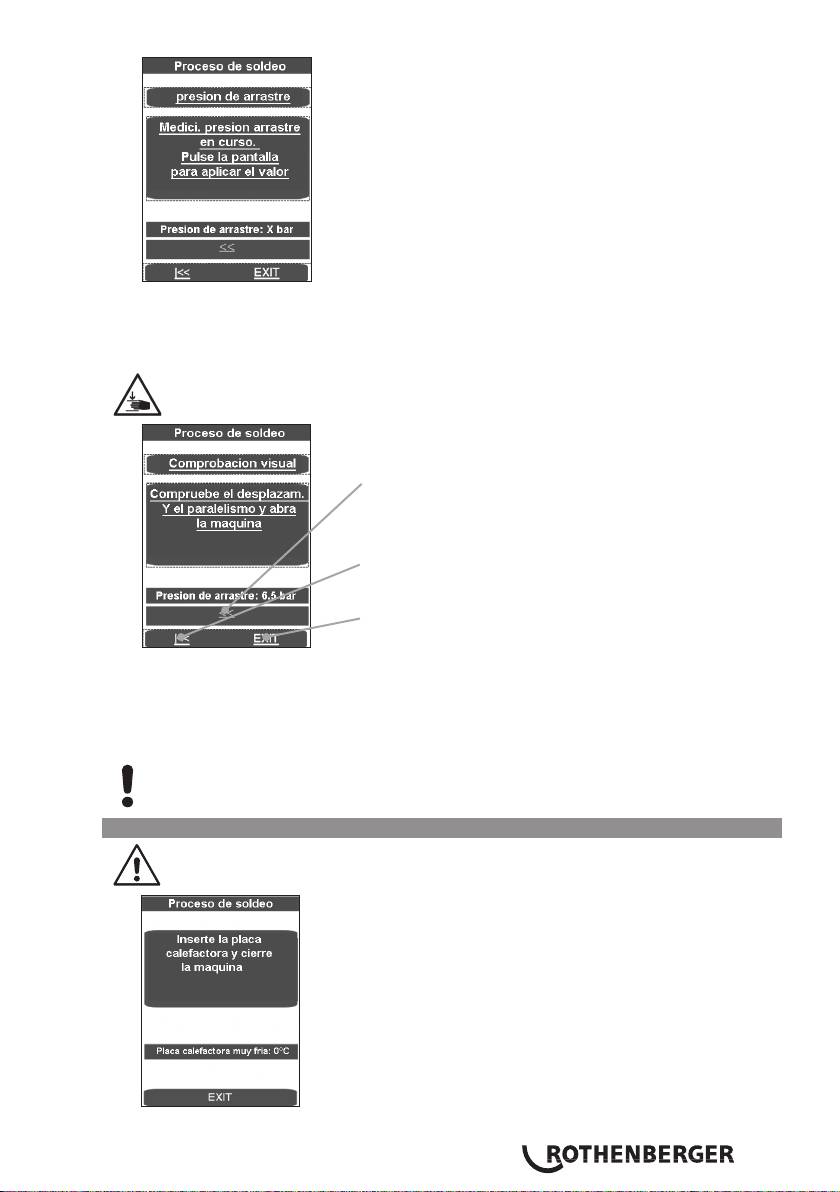

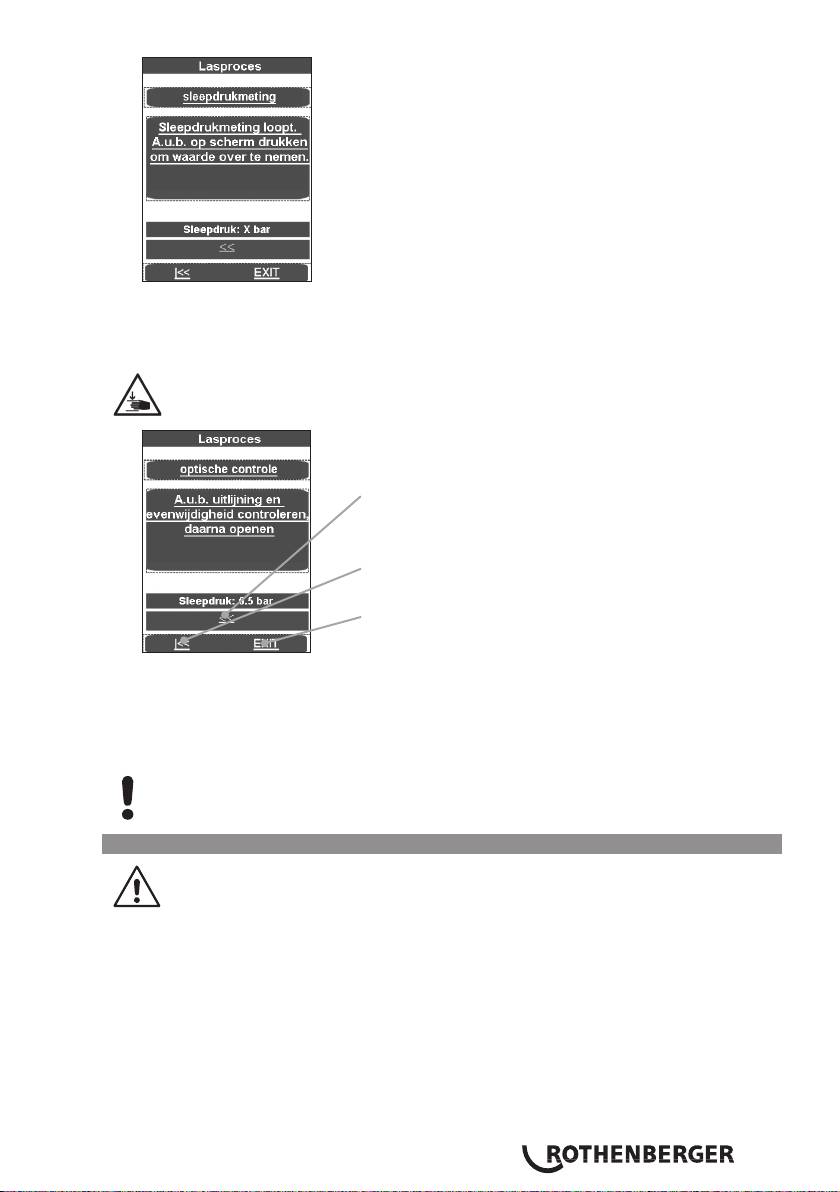

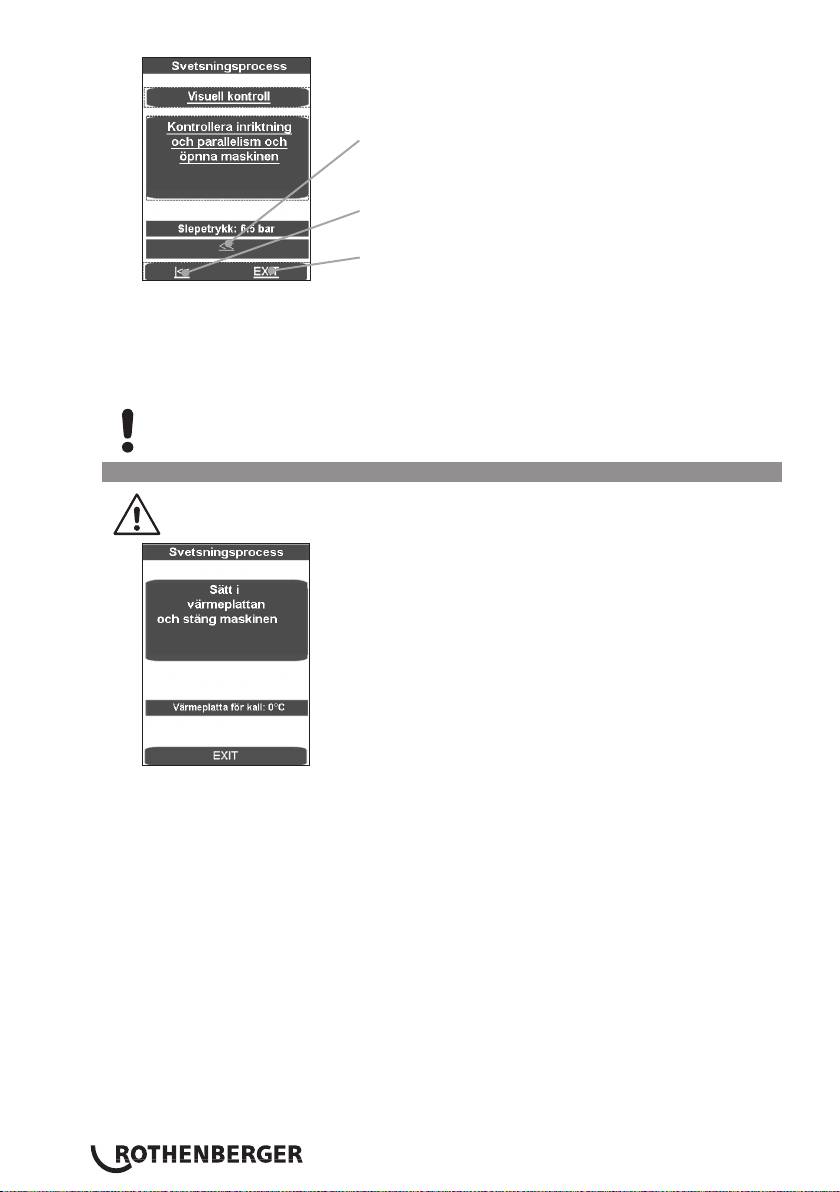

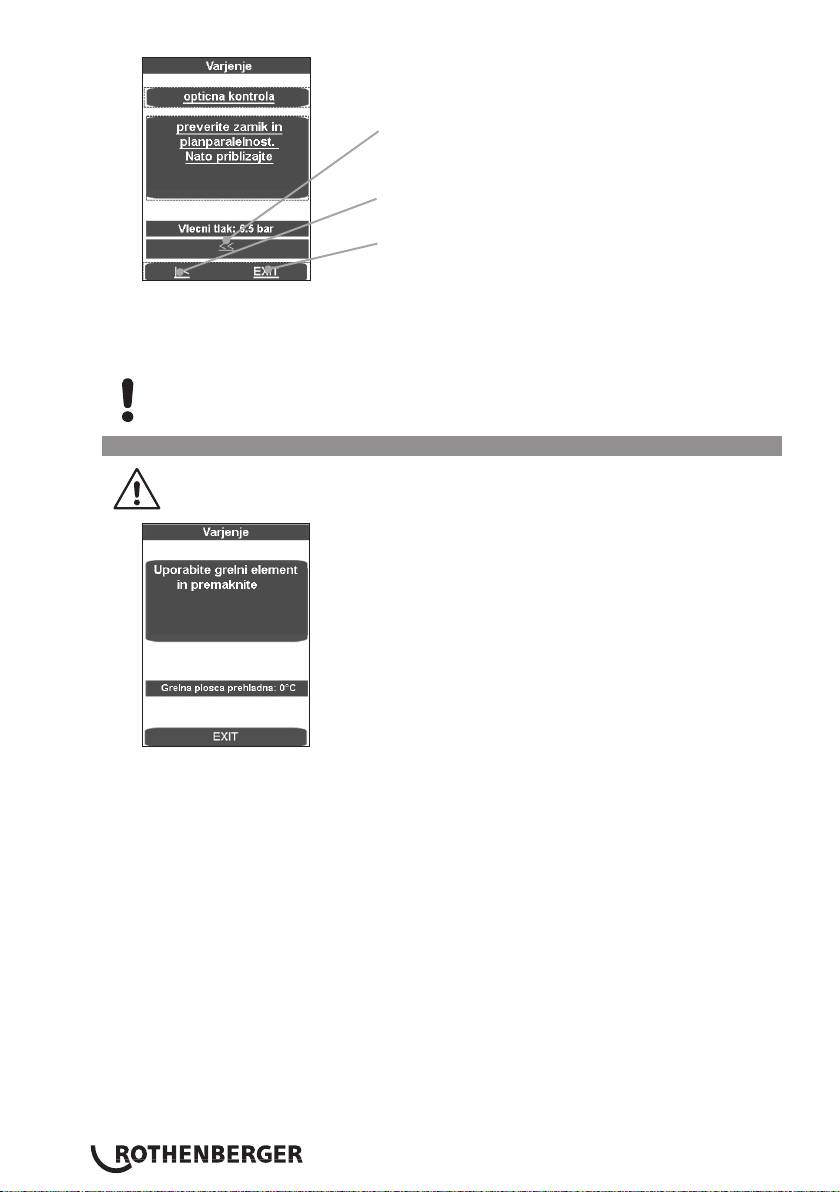

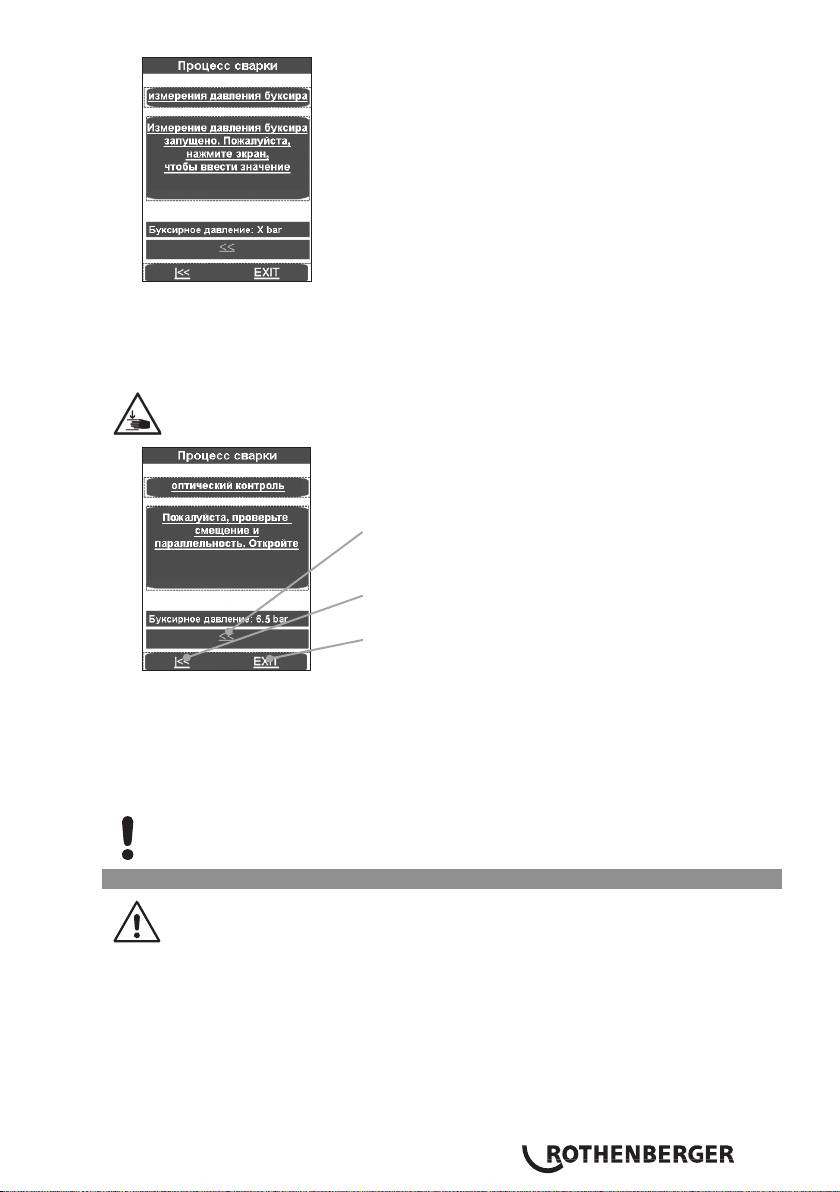

Werkstücke mit geringem Druck zusammenfahren (Taste 10 + 11 drücken) und Schleppdruck

mit Drehknopf (4) einstellen.

DEUTSCH12

Wenn die Maschine mit langsamer Geschwindigkeit fährt, Bildschirm drücken. Der gemessene

Schleppdruck wird automatisch dem Angleich-, Durchwärm- und Fügedruck zu addiert.

Spannelemente zusammenfahren, dem Rohr entsprechenden Druck einstellen und prüfen ob

die Werkstücke in den Spannwerkzeugen festsitzen.

Sicheren Abstand zur Maschine halten, nicht in die Maschine stellen oder greifen.

Halten sie andere Personen vom Arbeitsbereich fern.

Mit den Pfeiltasten springt das Programm zurück

„Schleppdruckmessung“

Mit den Pfeiltasten springt das Programm zurück „Bitte

Fräser einsetzen…“

Mit EXIT springt das Programm ohne zu speichern in

das Hauptmenü

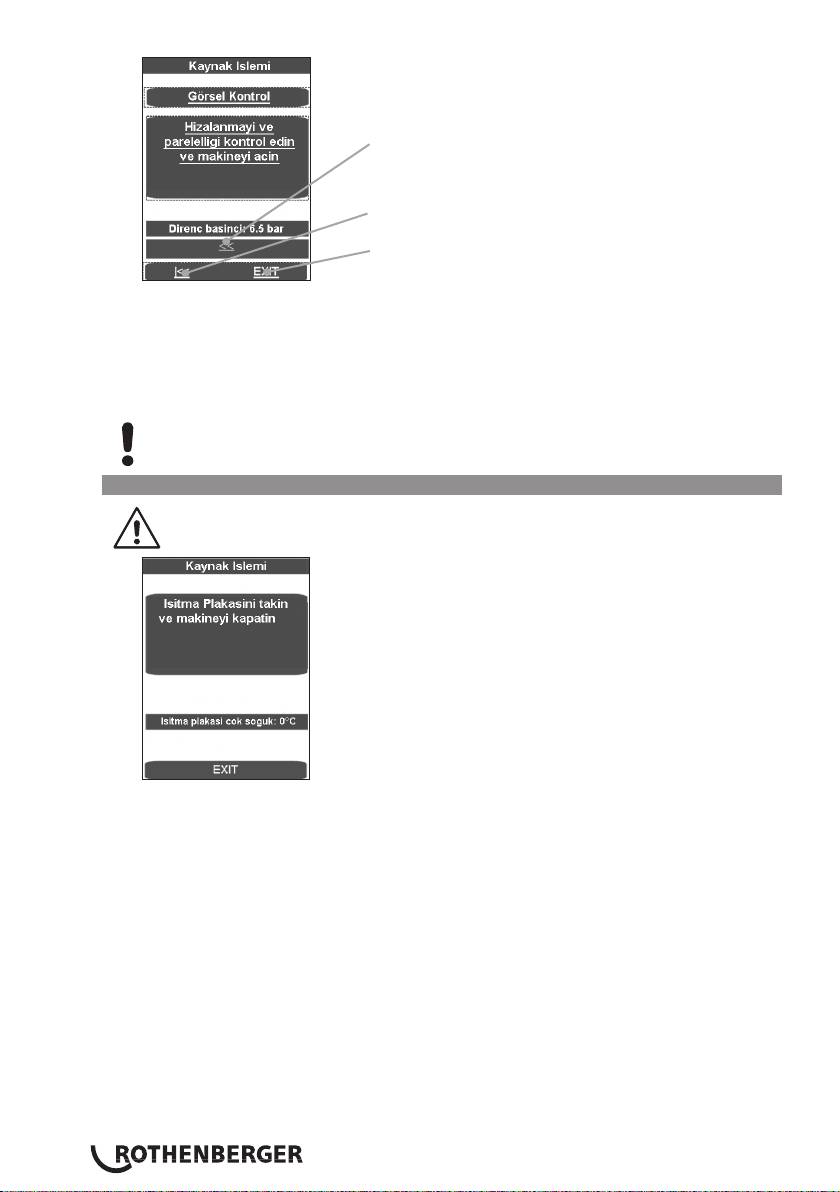

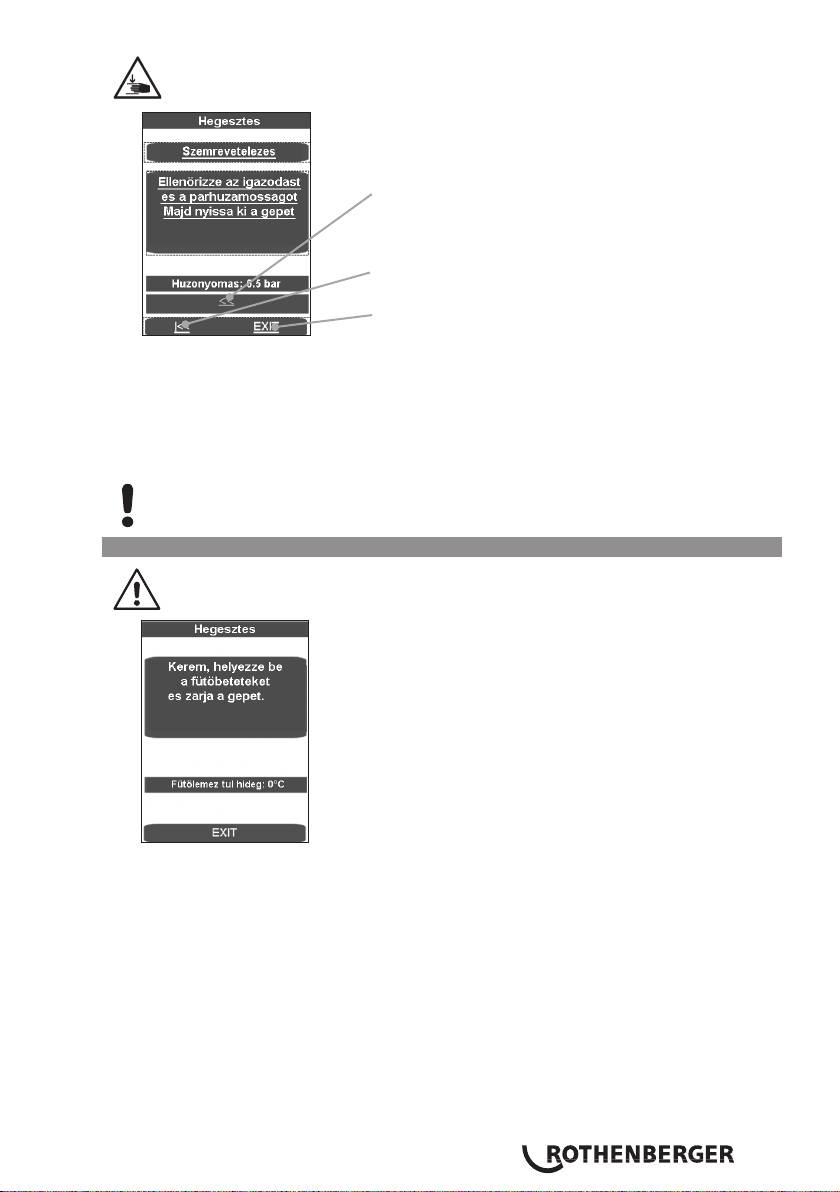

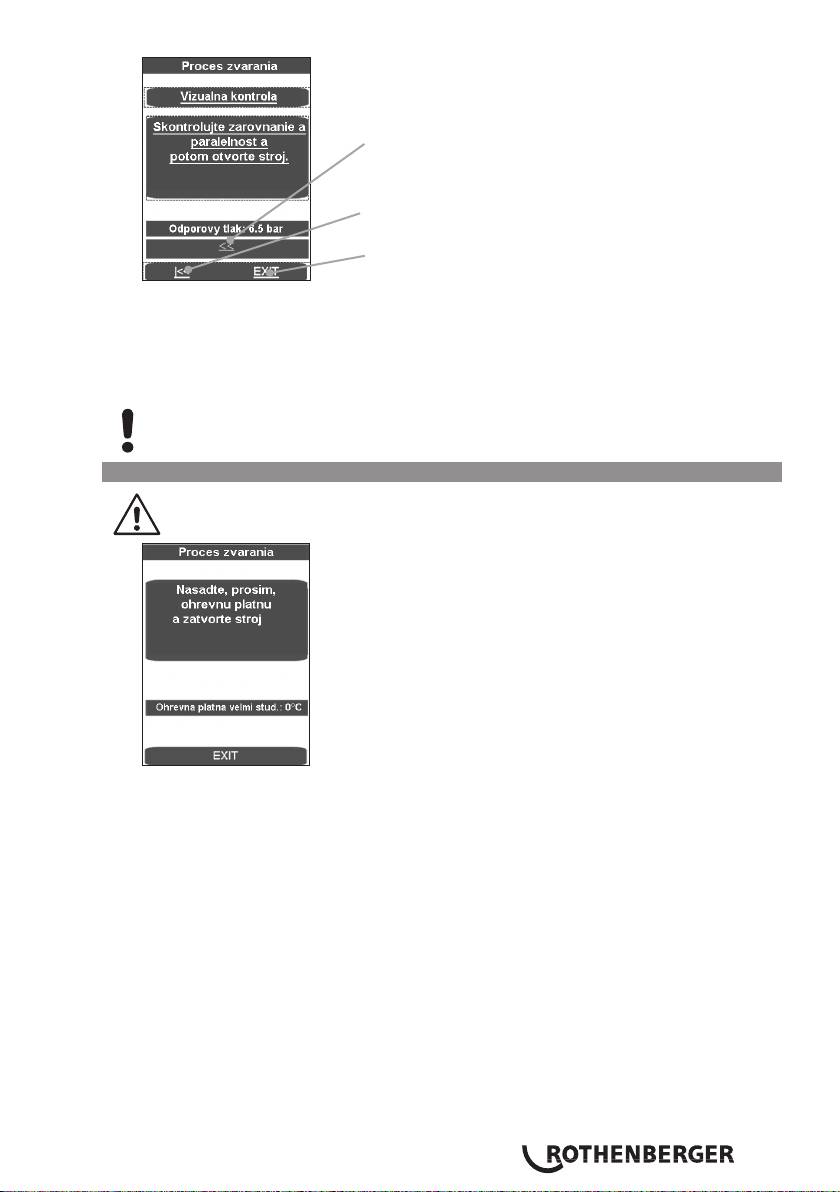

Prüfen, ob die Schweißflächen plan, parallel und axial fluchtend sind.

Ist dieses nicht der Fall, muss der Fräsvorgang wiederholt werden. Der axiale Versatz zwischen

den Werkstückenden darf (gem. DVS) nicht größer als 10% der Wanddicke und der max.

Spalt zwischen den Planflächen nicht größer als 0,5mm sein. Mit einem sauberen Werkzeug

(z.B. Pinsel) die eventuell vorhandenen Späne im Rohr entfernen.

Bitte beachten! Die gefrästen, zum Schweißen vorbereiteten Oberflächen dürfen nicht mit

den Händen berührt werden und müssen frei von jeglicher Verschmutzung sein!

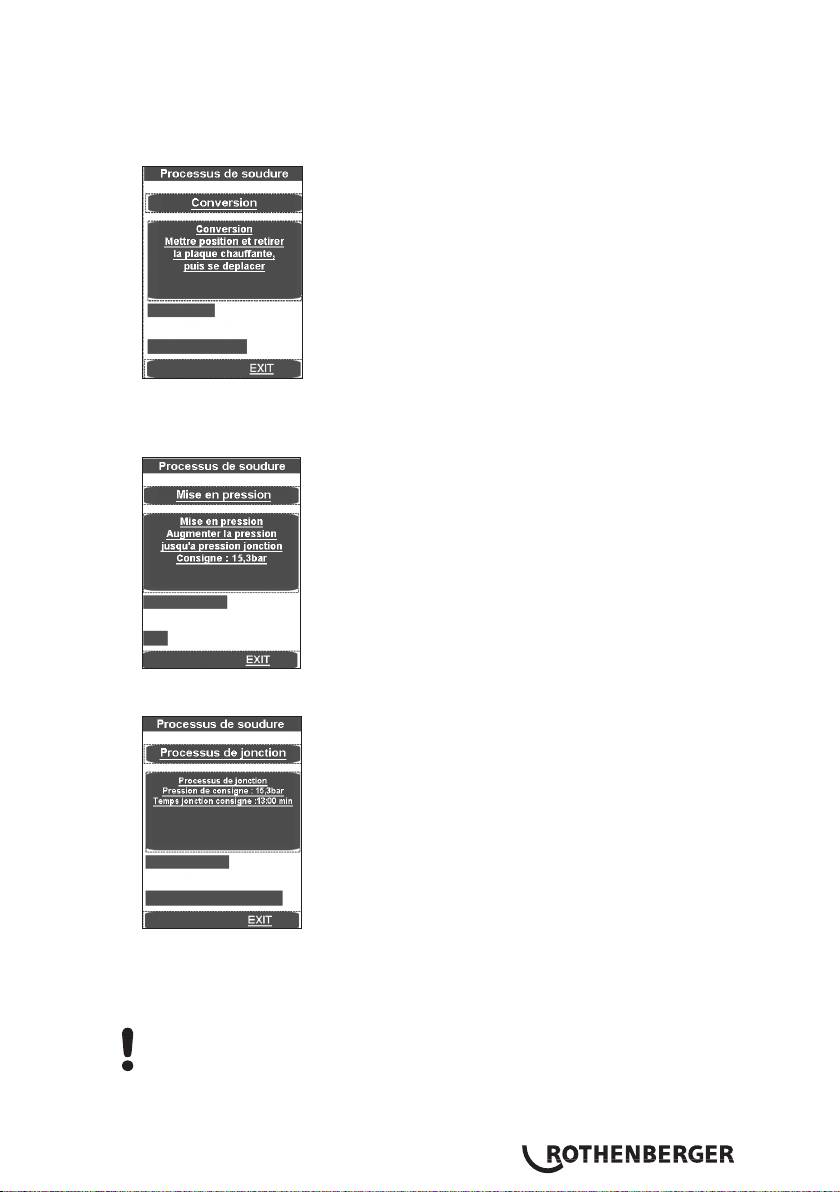

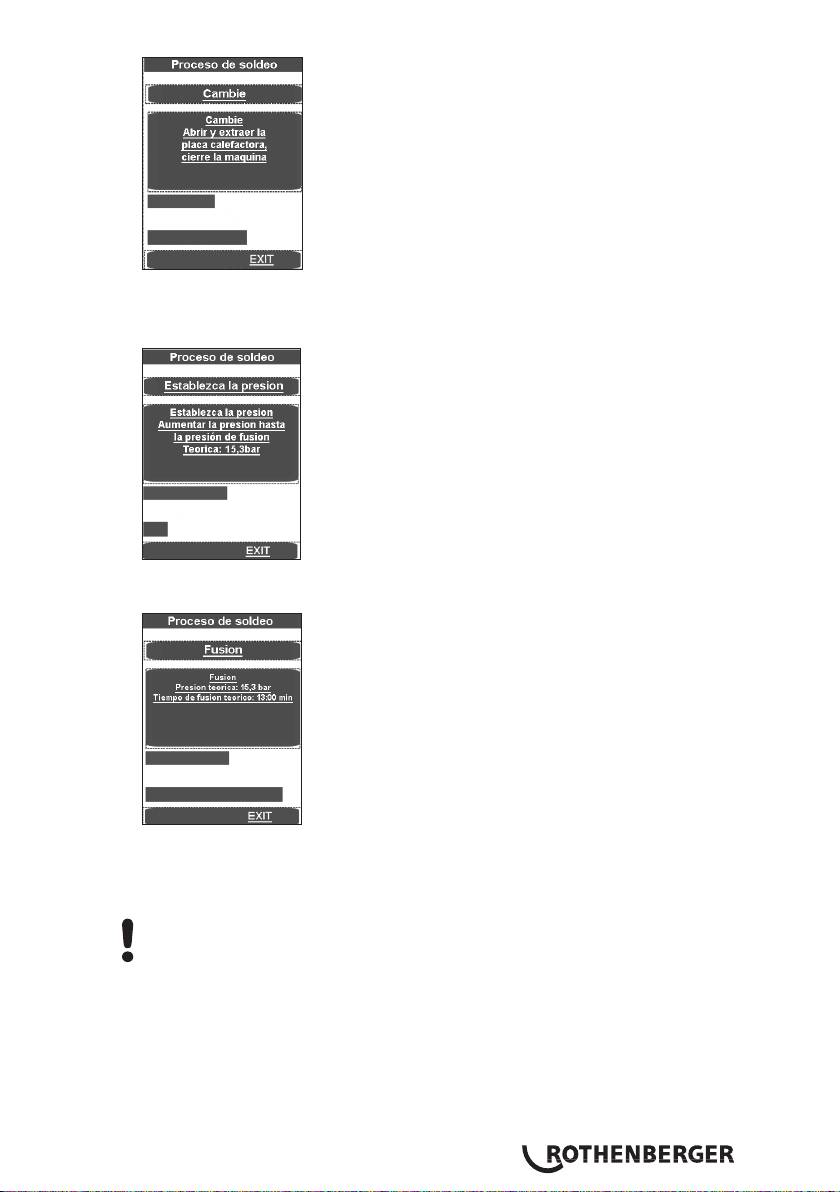

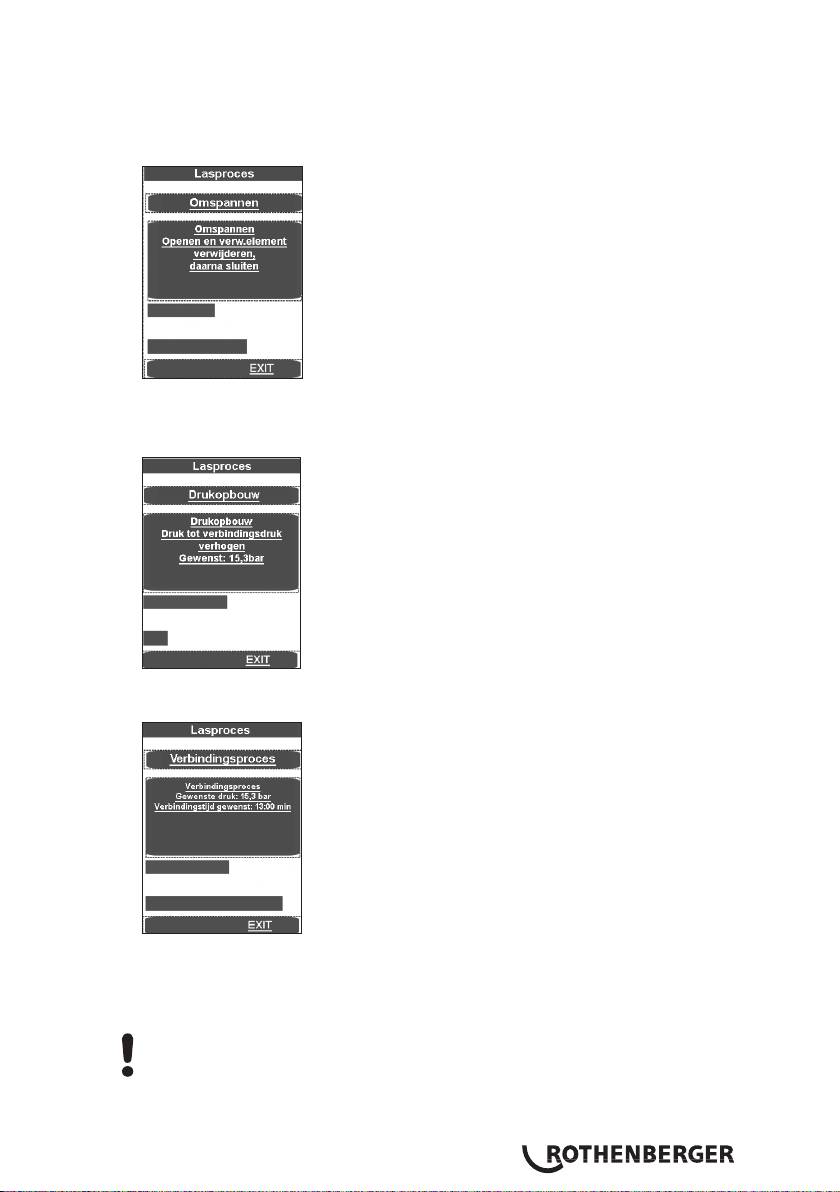

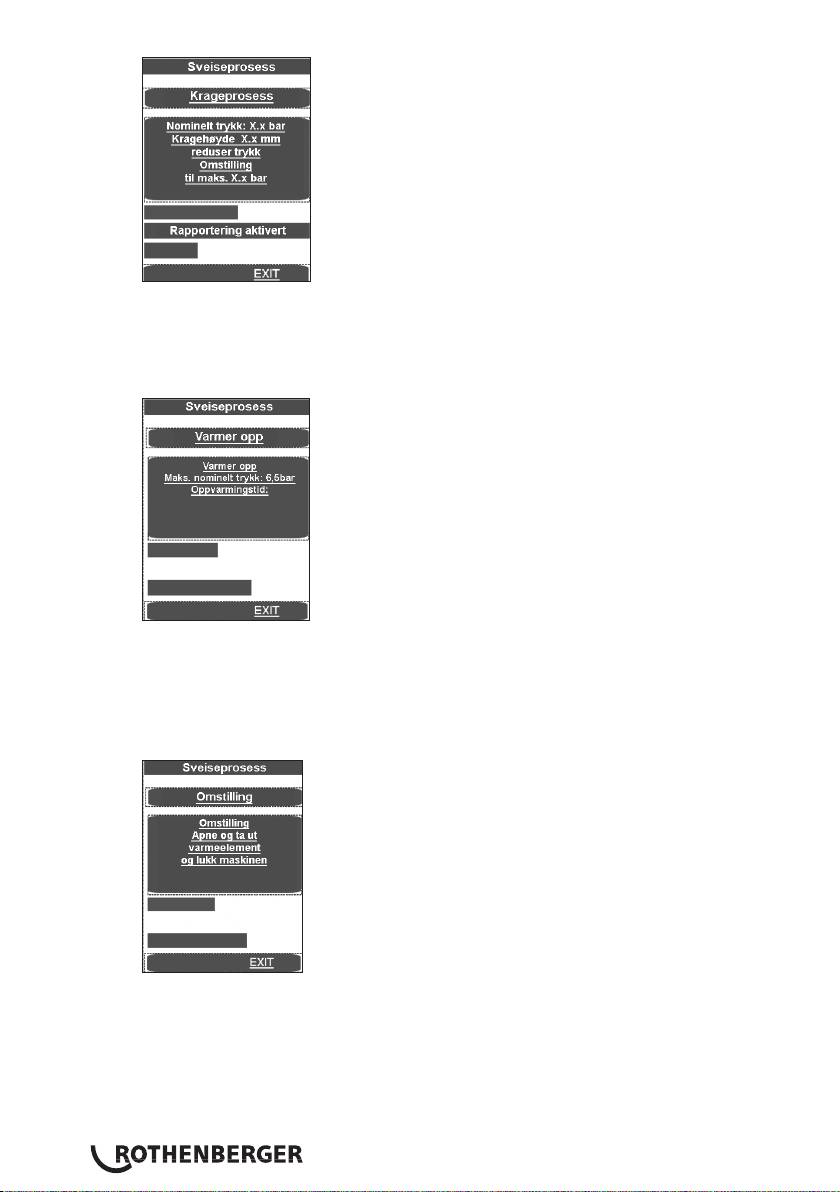

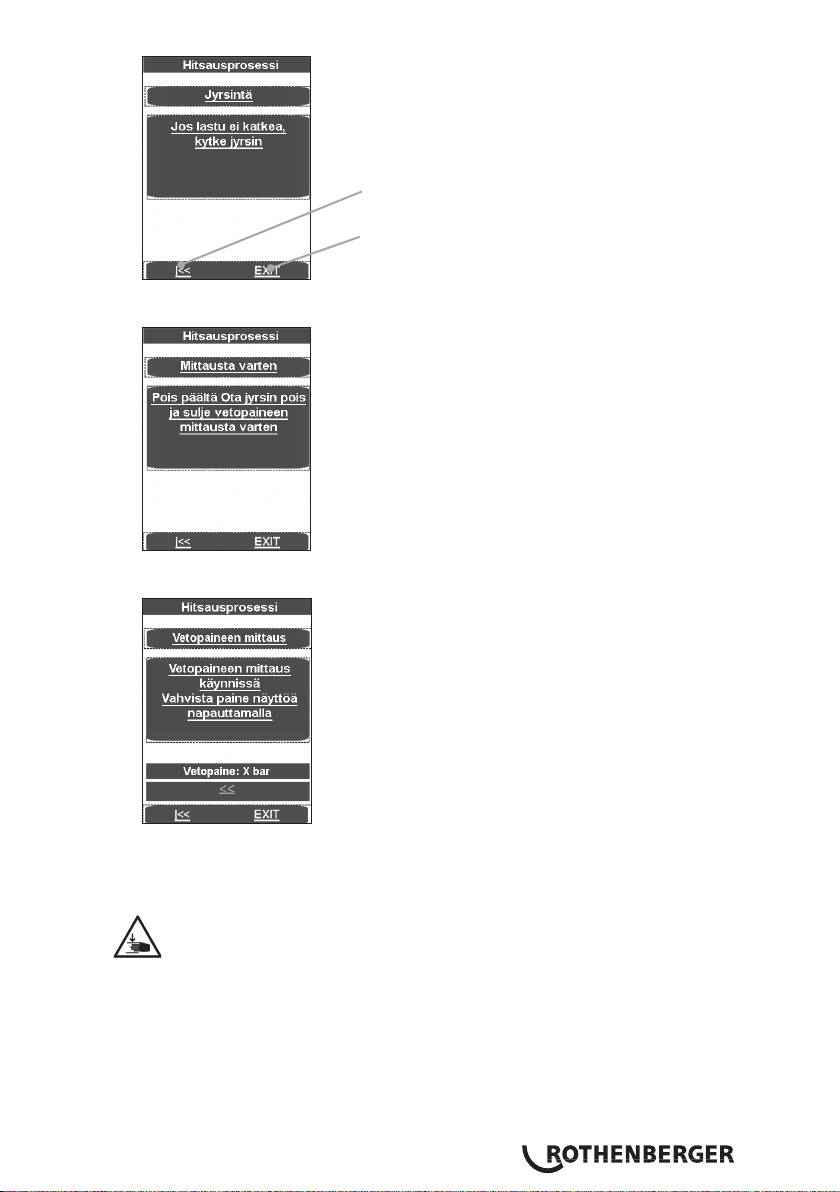

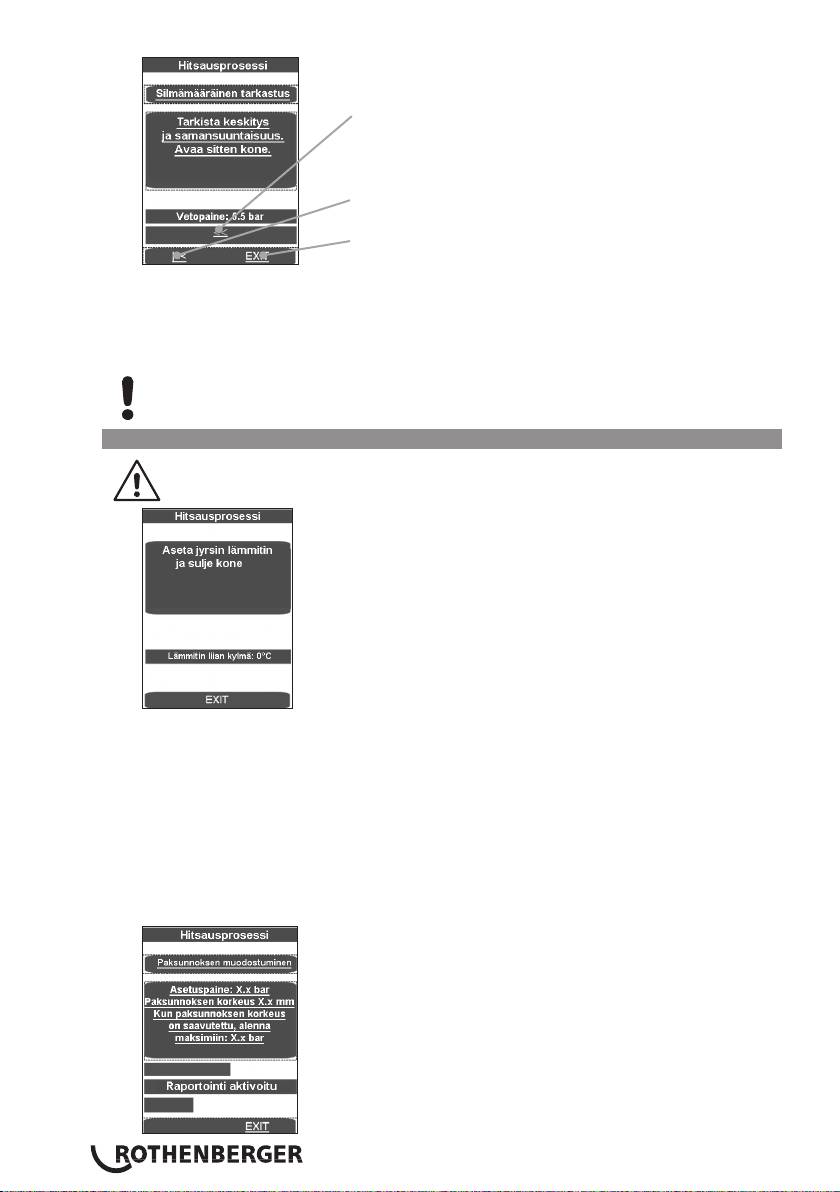

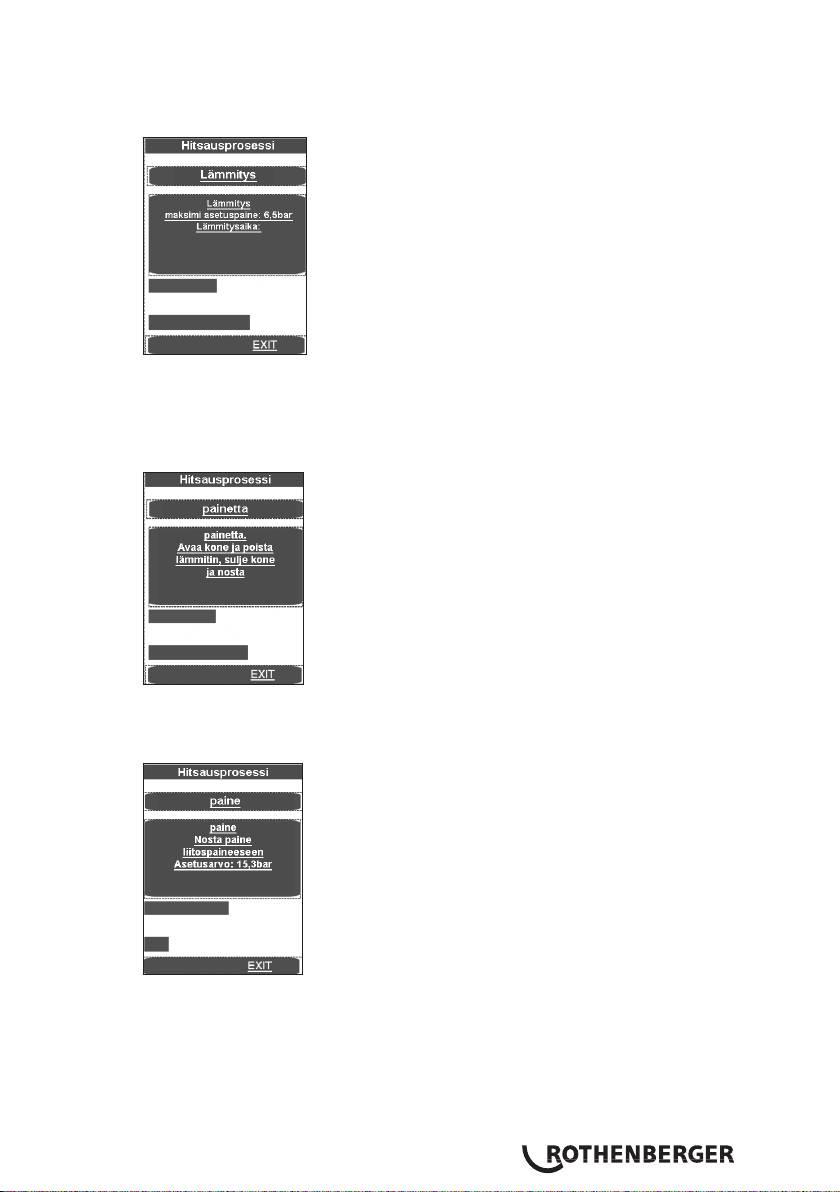

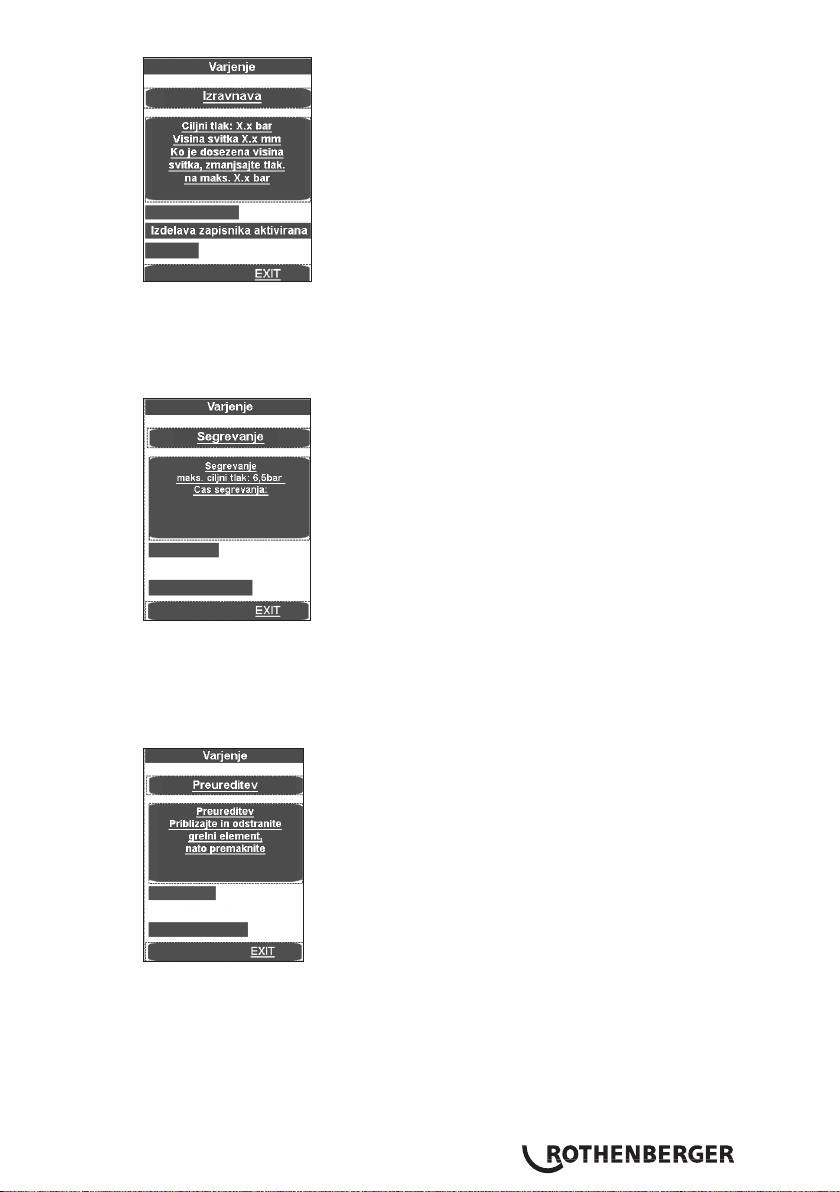

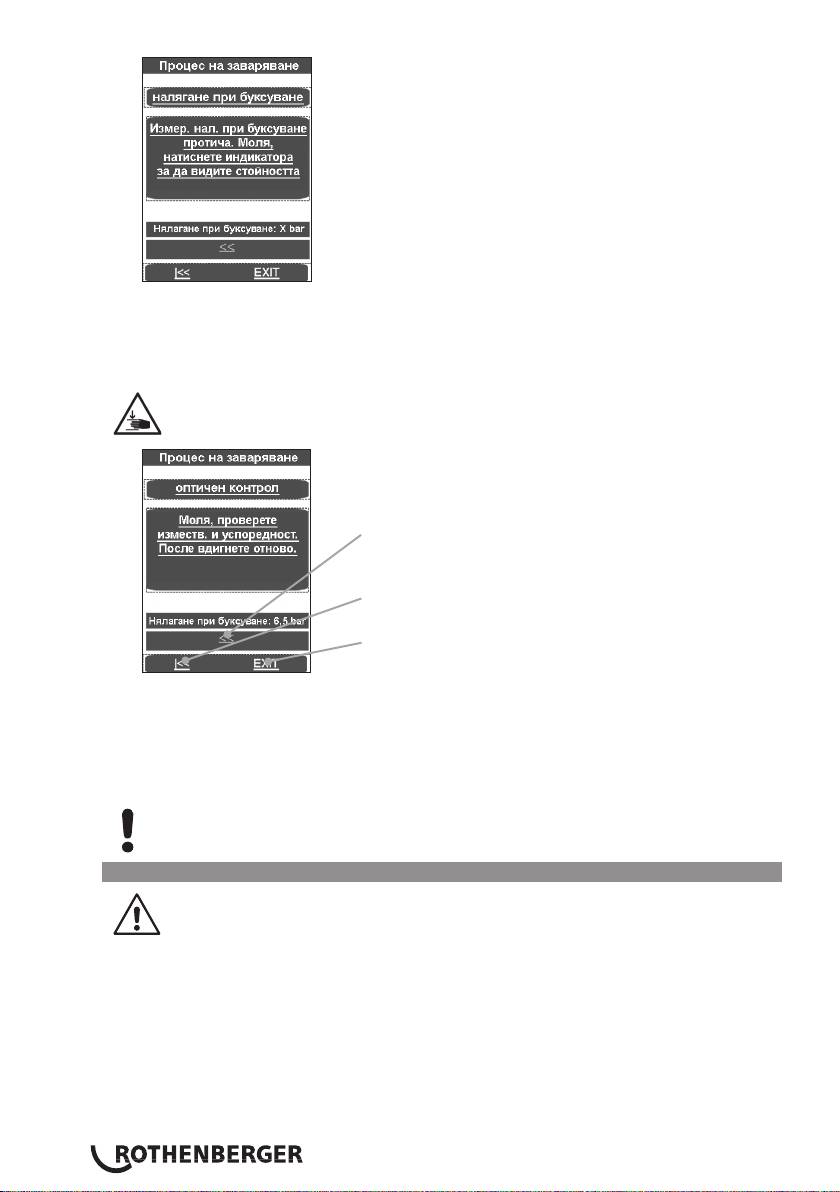

3.2.3 Schweißvorgang

Quetschgefahr! Beim Zusammenfahren der Spannwerkzeuge und Rohre

grundsätzlich sicheren Abstand zur Maschine halten. Niemals in die Maschine

stellen!

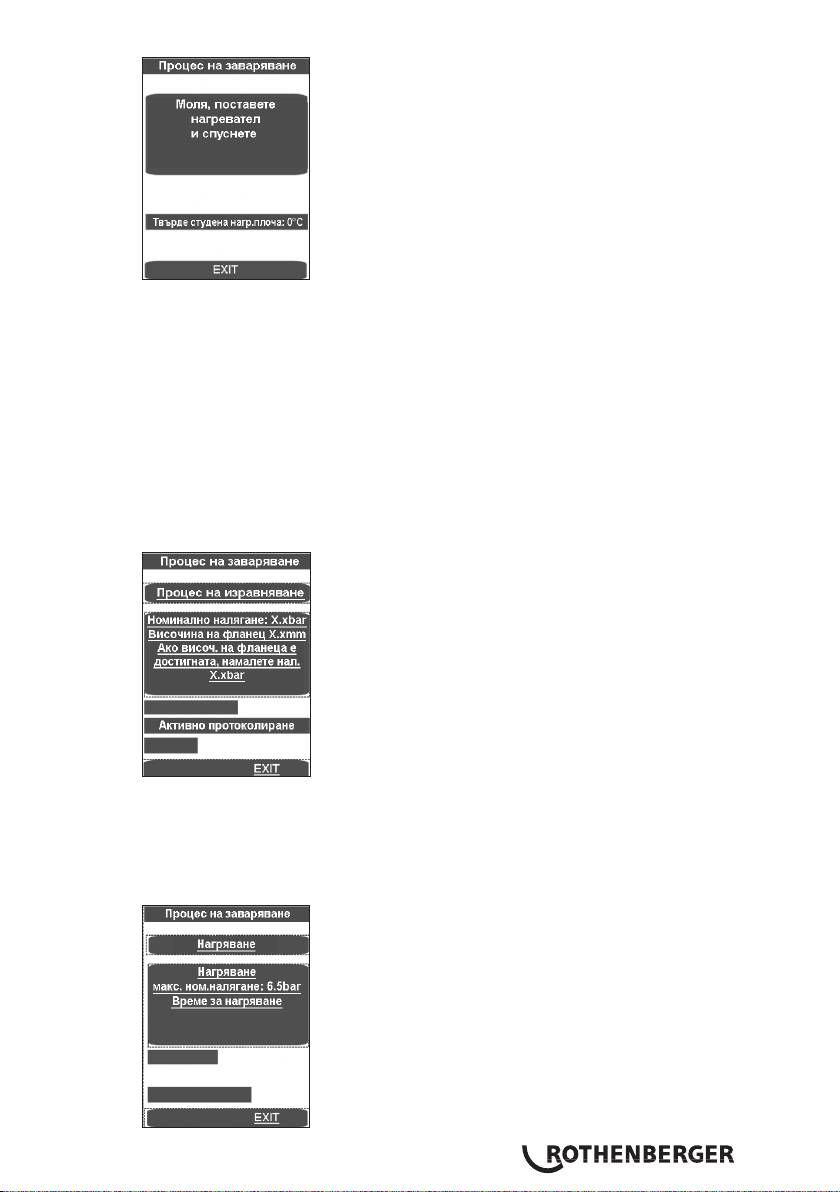

DEUTSCH 13

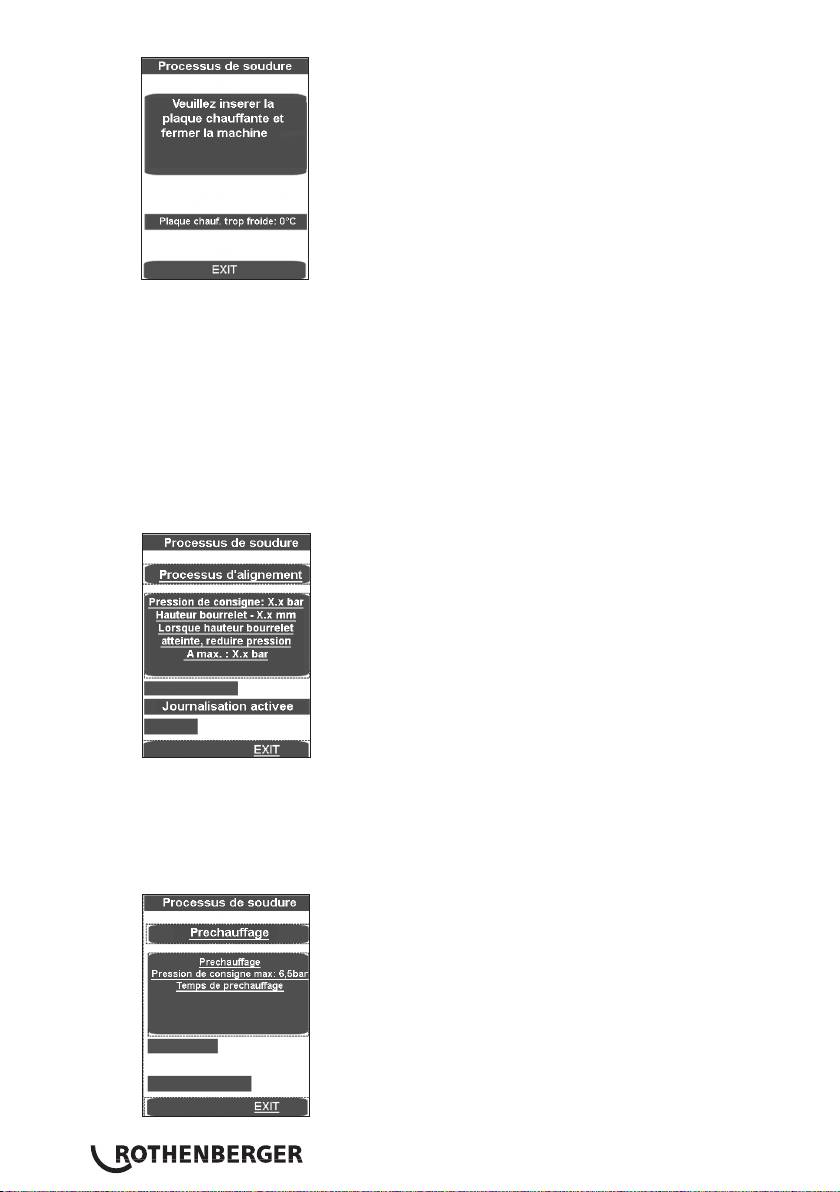

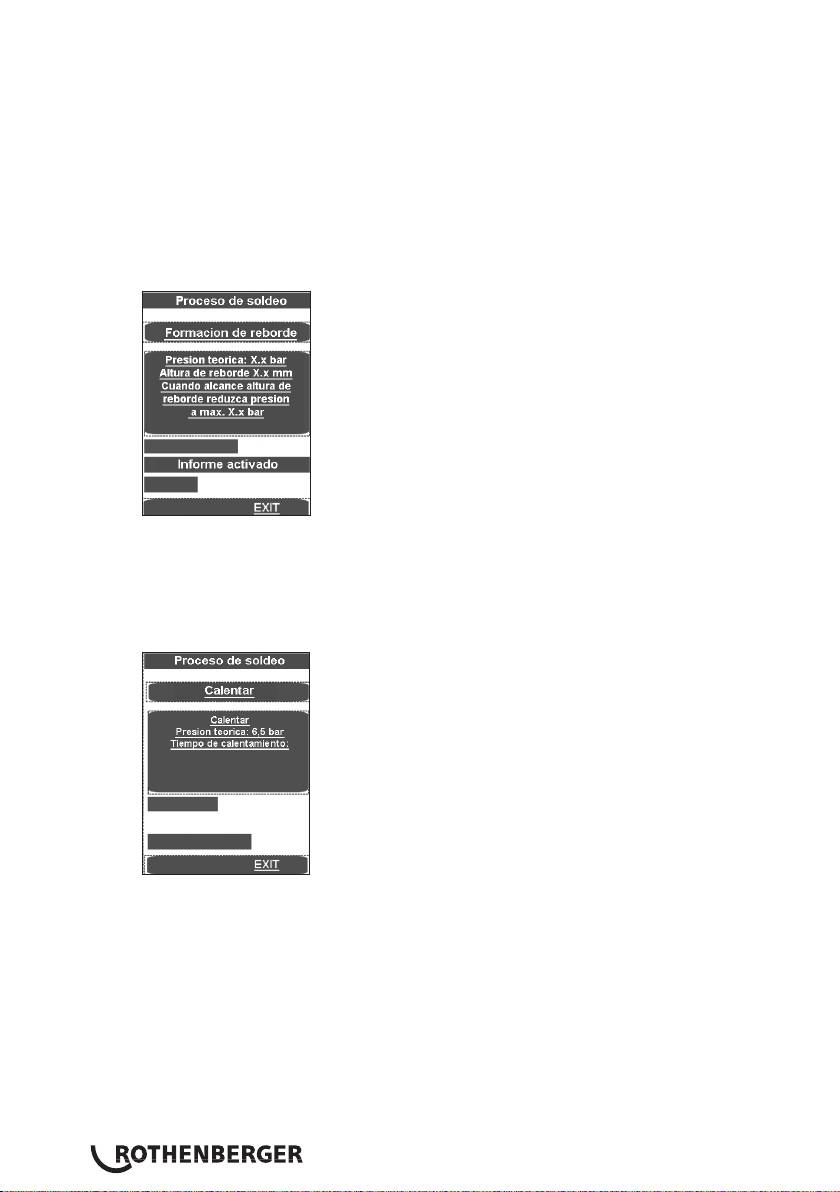

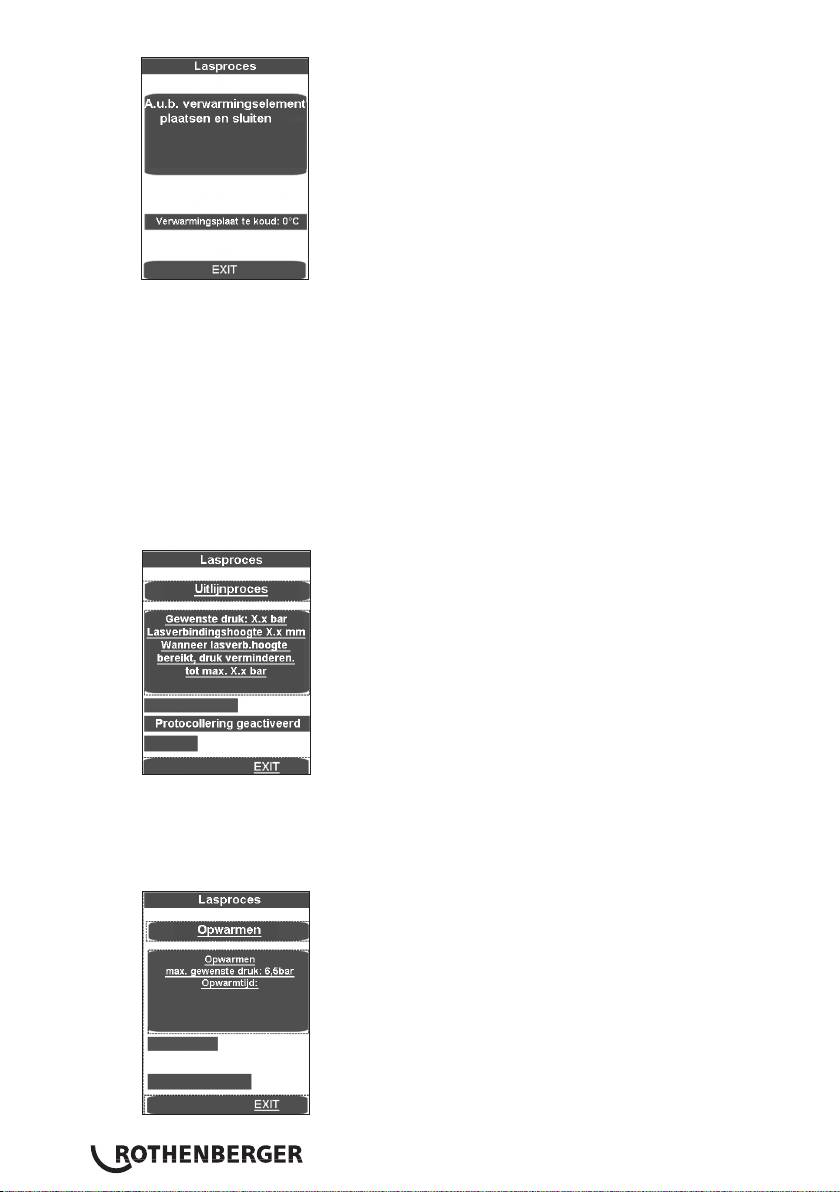

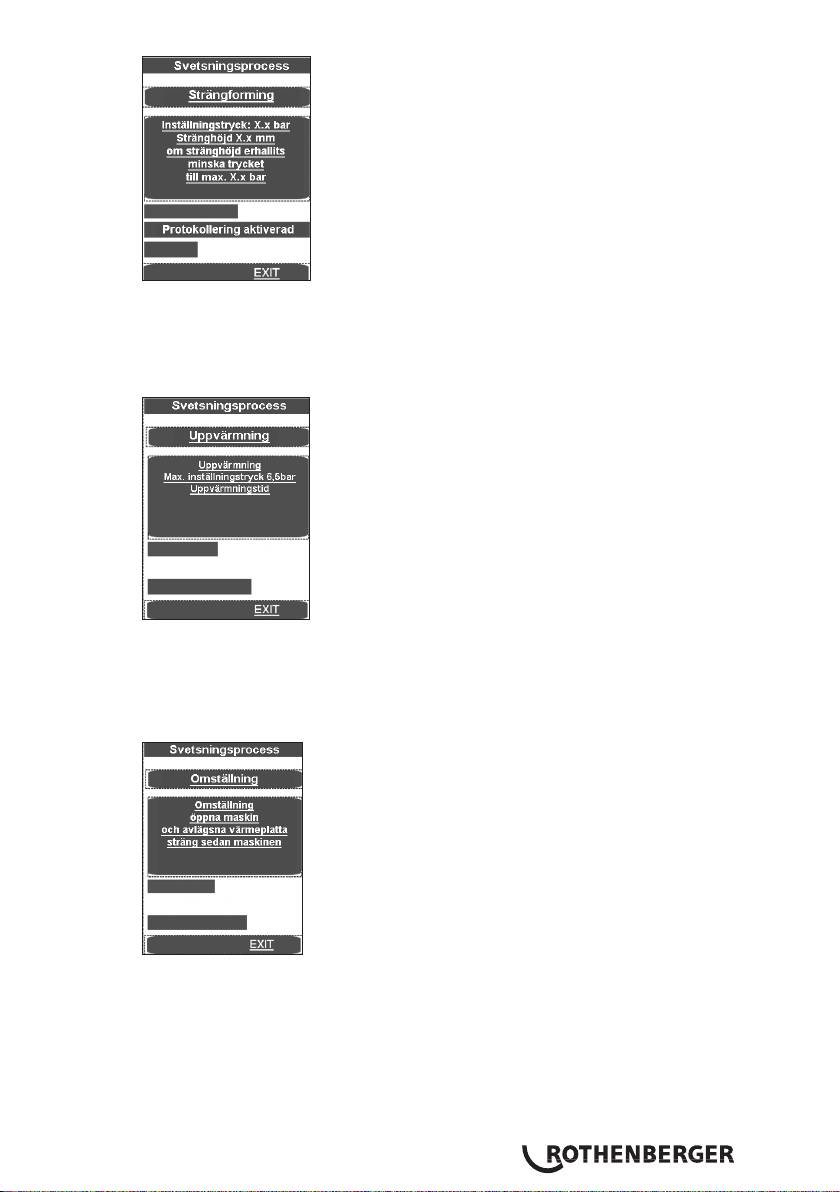

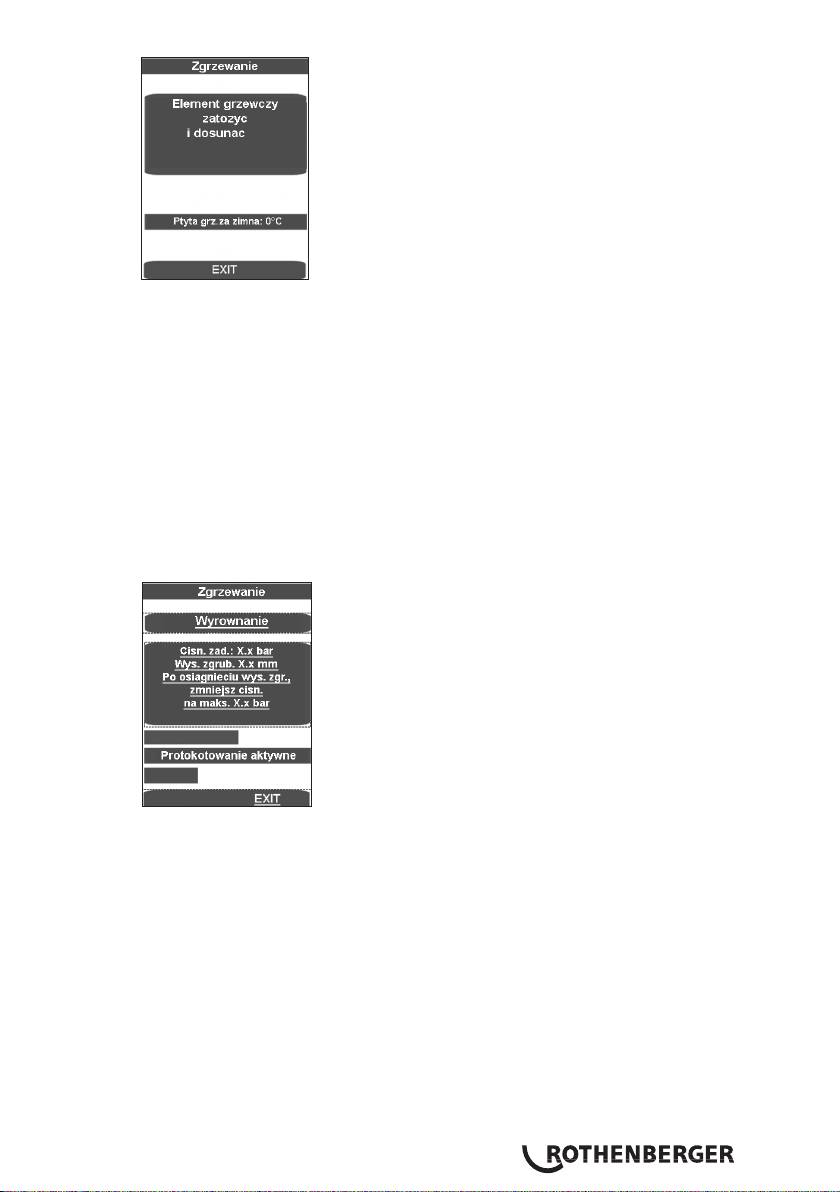

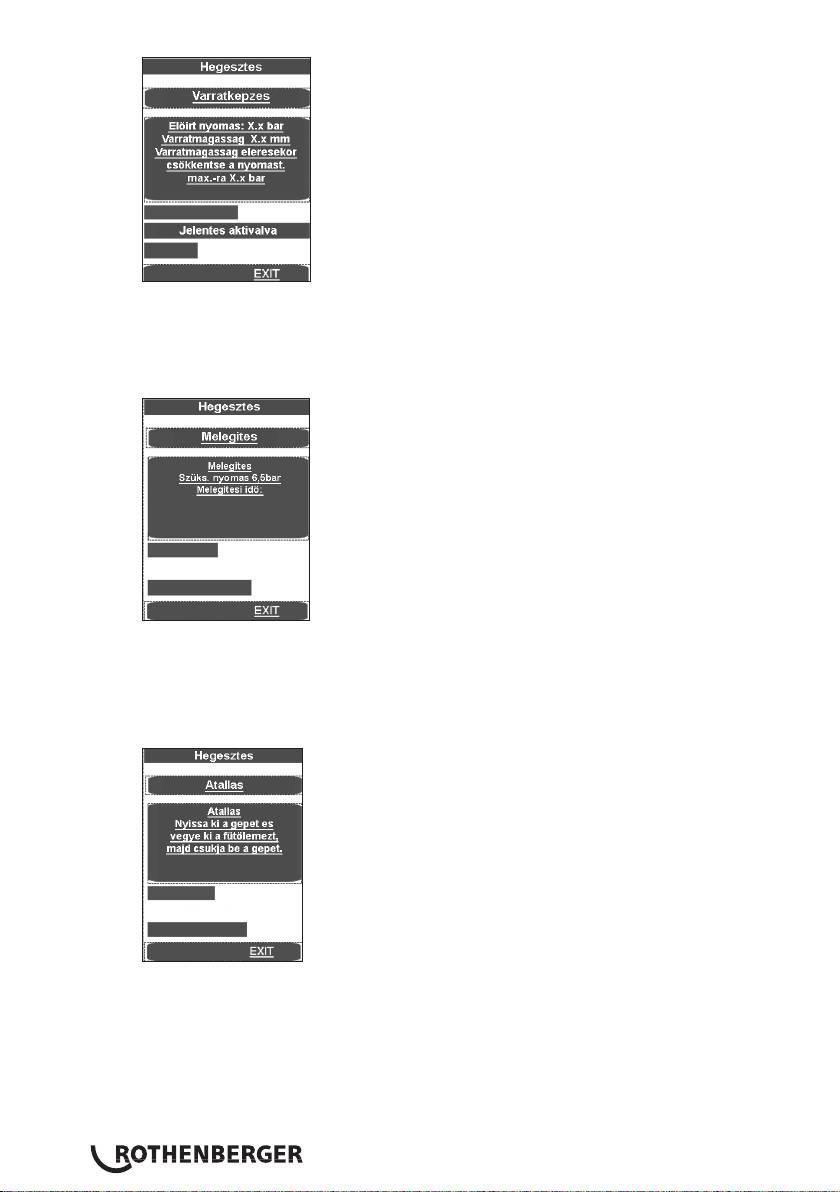

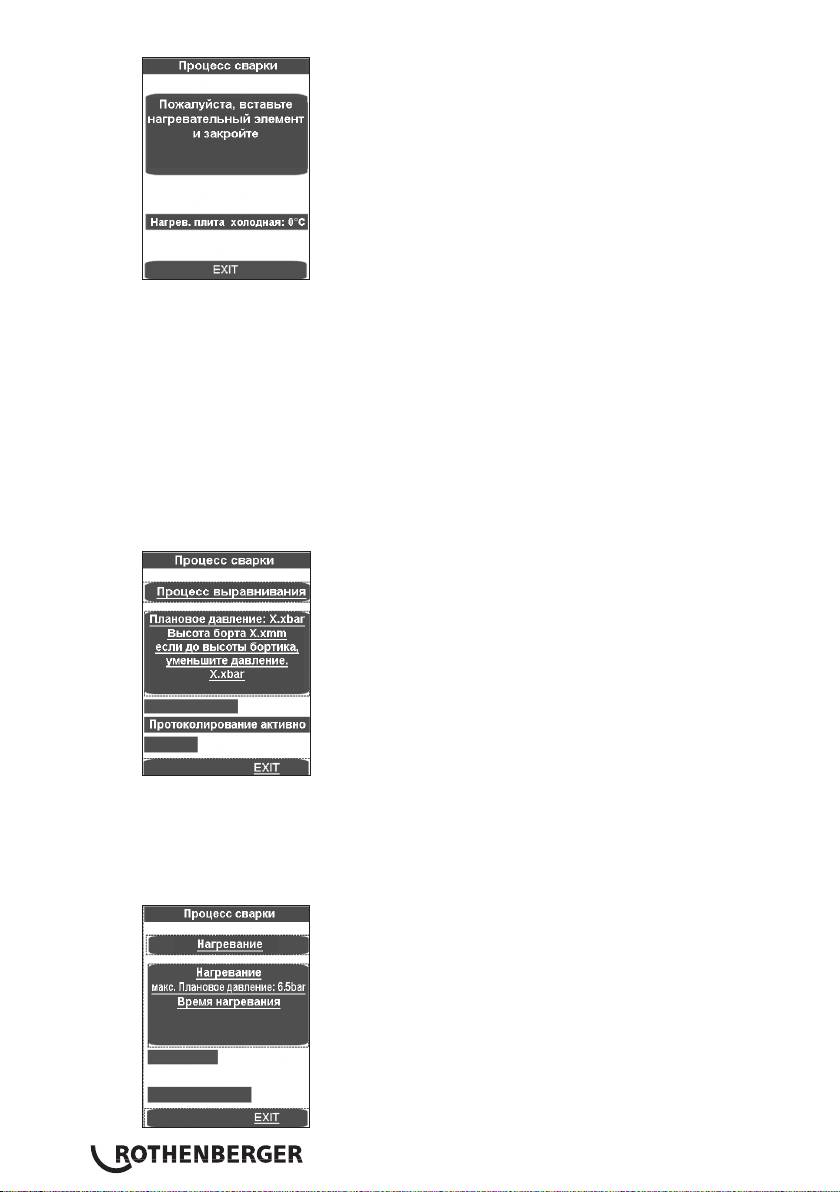

In der Maske wird die Temperatur der Heizplatte angezeigt.

Der Anzeigebalken erscheint wenn die Temperatur zu niedrig ist in blau, wenn sie zu hoch ist

in rot und wenn sie im Sollbereich ist in grün.

Das Heizelement zwischen die beiden Werkstücke in die Grundmaschine einsetzen und

darauf achten, dass die Auflagen der Heizplatte in den Kerben der Abzugsvorrichtung sitzen.

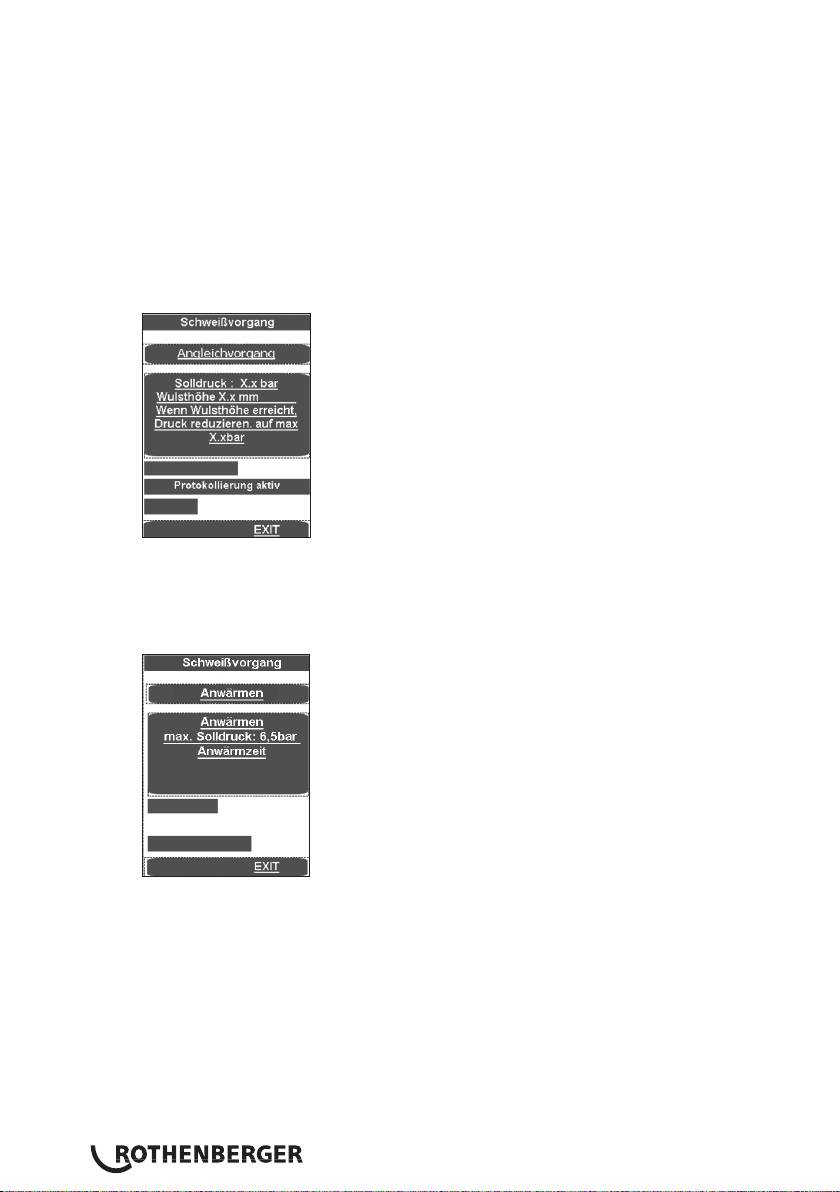

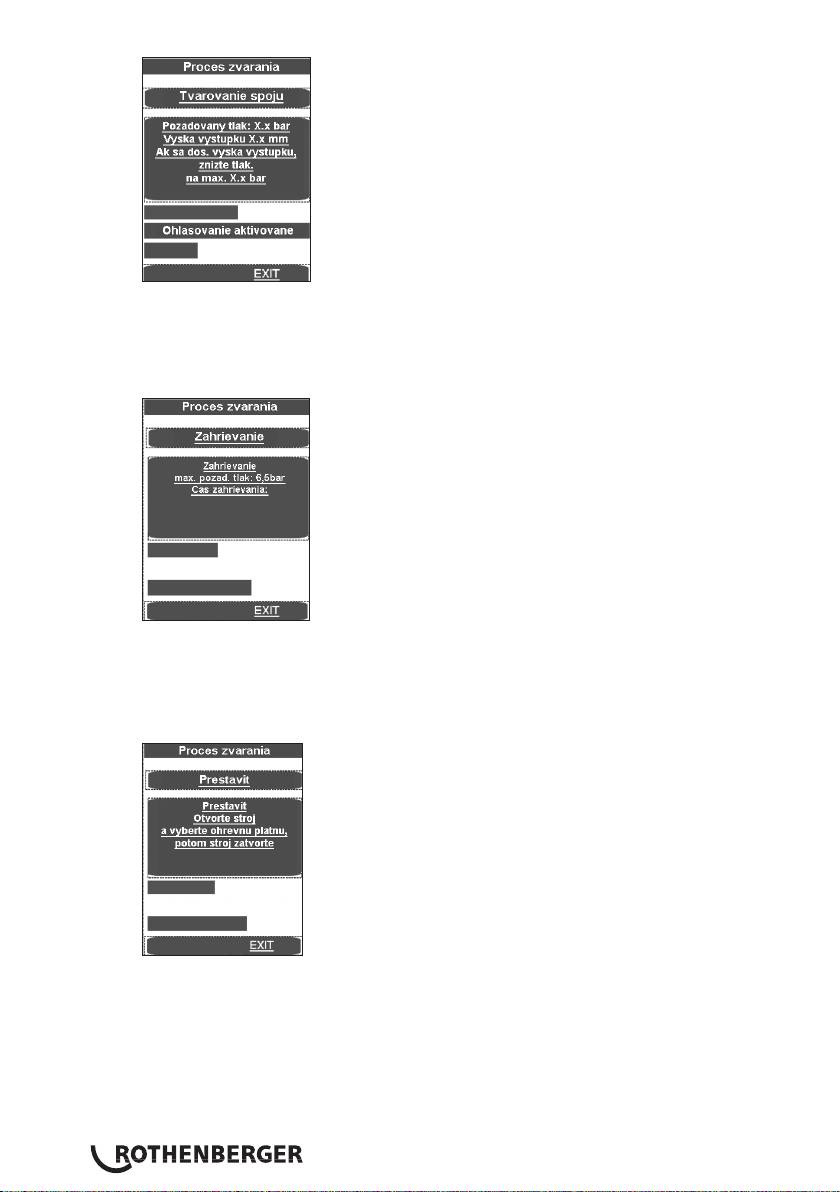

Maschine zusammenfahren, der Angleichdruck wird automatisch eingestellt und Druck

halten.

Jetzt werden alle Schweißparameter gespeichert, Protokollierung aktiviert.

Wird der Schweißprozess mit EXIT abgebrochen, erscheint die Meldung „Abbruch durch

Bediener“, der Druck wird abgelassen und die Schweißparameter gespeichert. Die Meldung

mit OK bestätigen, das Programm springt ins Hauptmenü.

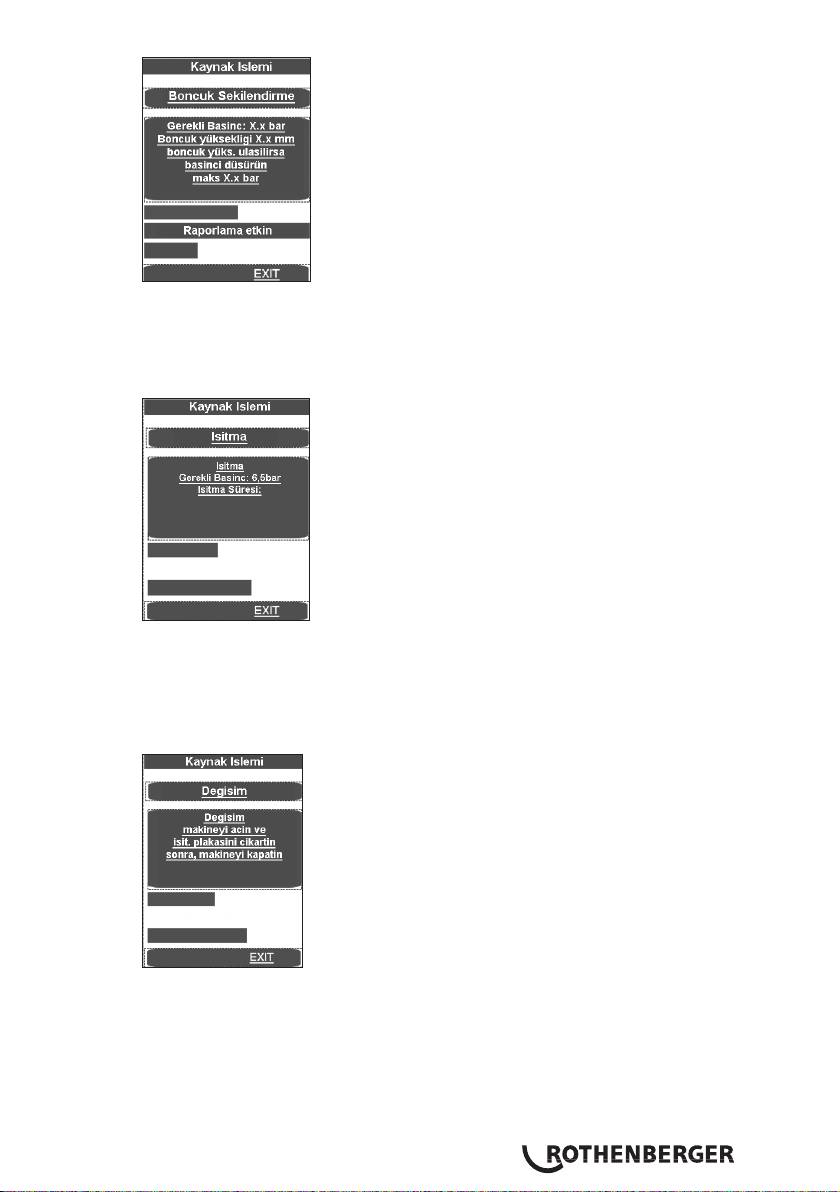

Der obere Laufbalken zeigt an ob der Druck im richtigen Bereich (grün) oder im zulässigen

(gelb) Toleranzbereich oder außerhalb (rot) des Toleranzbereichs liegt. Der tatsächliche Druck

wird in der Anzeige (2) angezeigt.

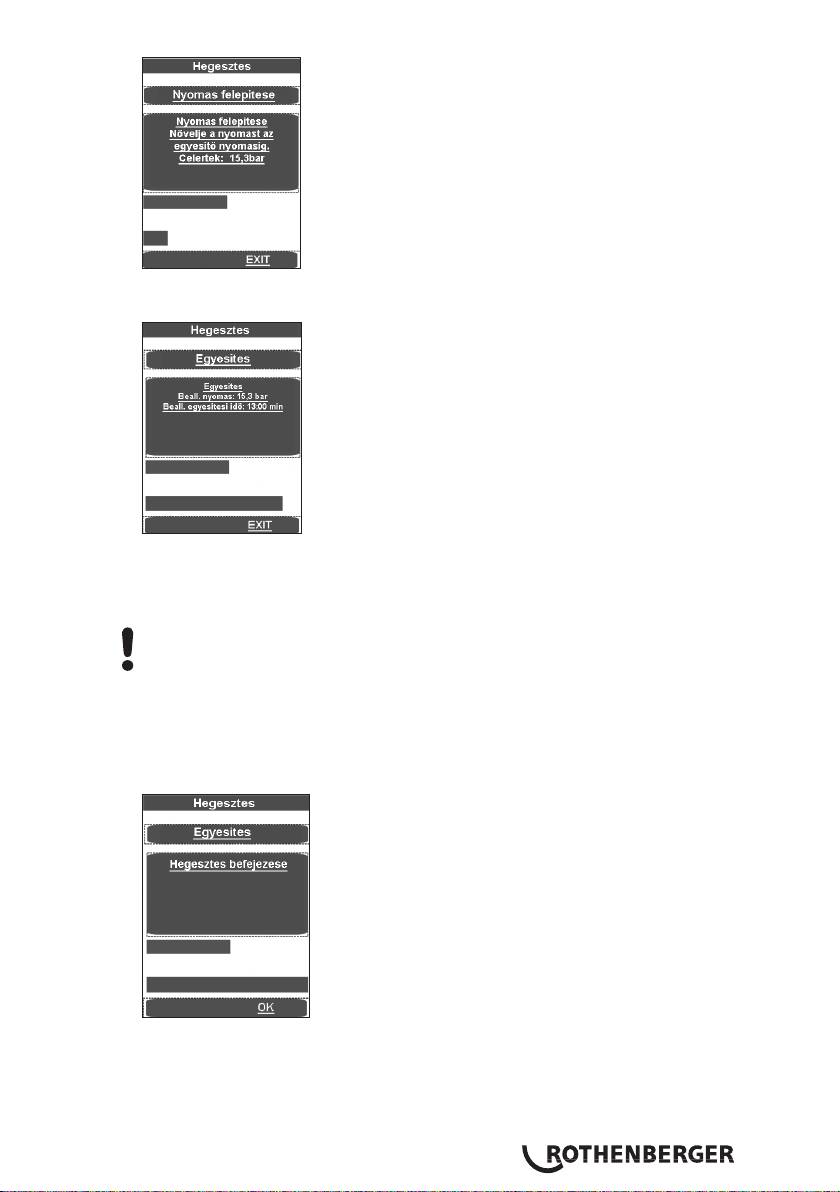

Sobald die erforderliche Wulsthöhe gleichmäßig am gesamten Umfang beider Rohre erreicht

ist, Druck mit Taste Automatik (1) ablassen. Die Anwärmzeit t1 beginnt zu laufen.

Der Druck wird so eingestellt, dass noch ein gleichmäßiges, nahezu druckloses Anliegen der

Werkstückenden am Heizelement gewährleistet ist.

Kurz vor Ende der Anwärmzeit ertönt ein Signal.

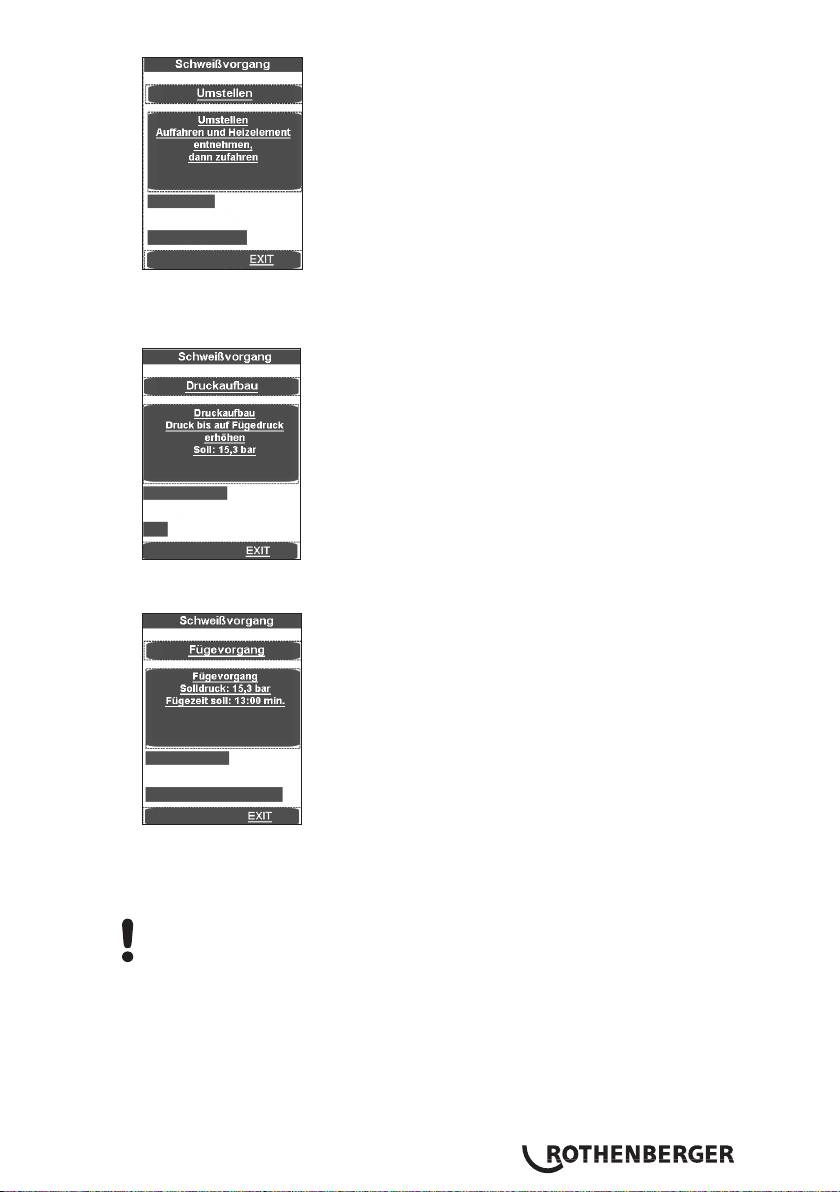

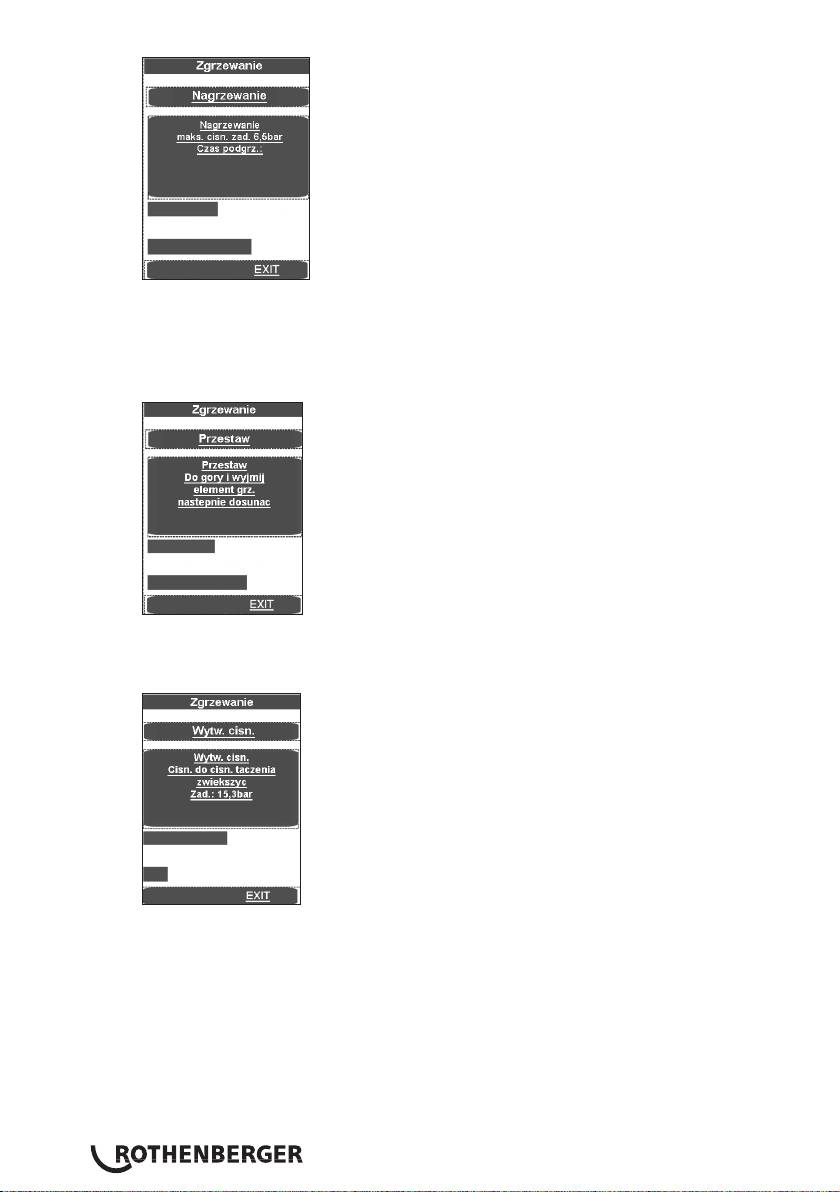

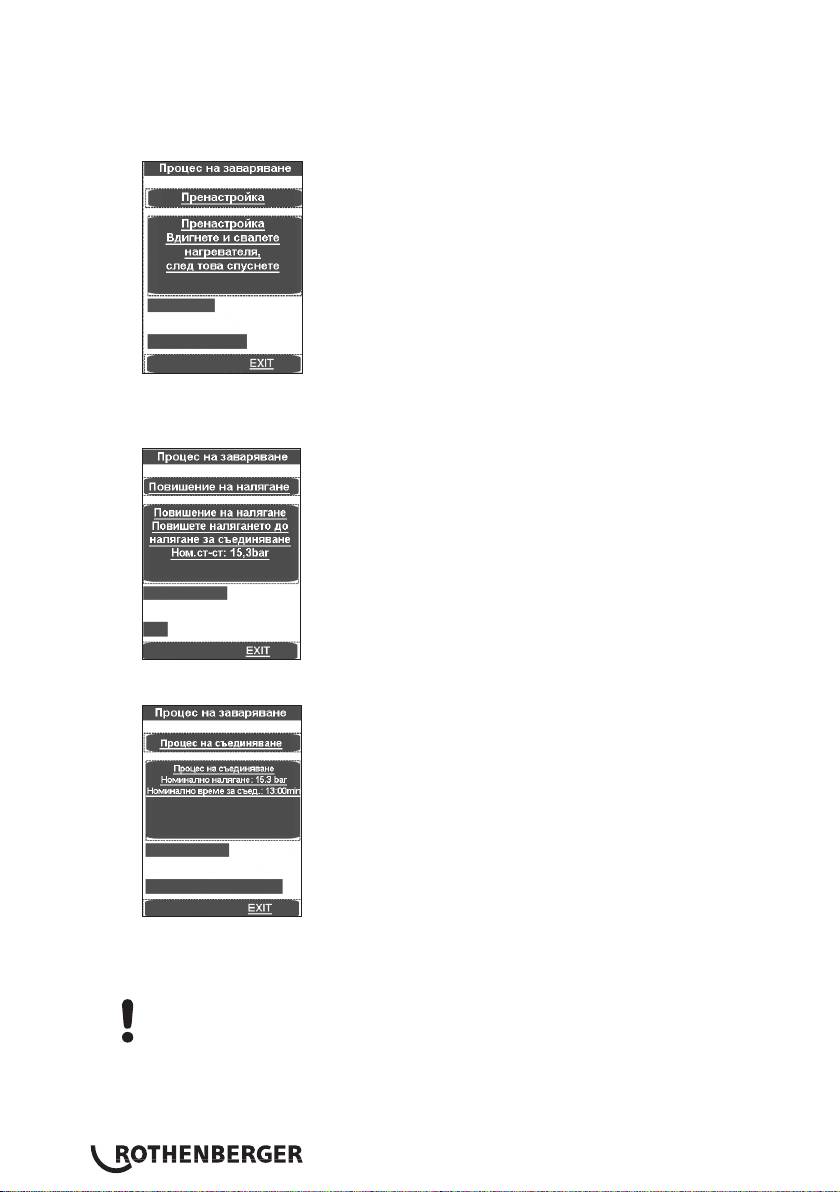

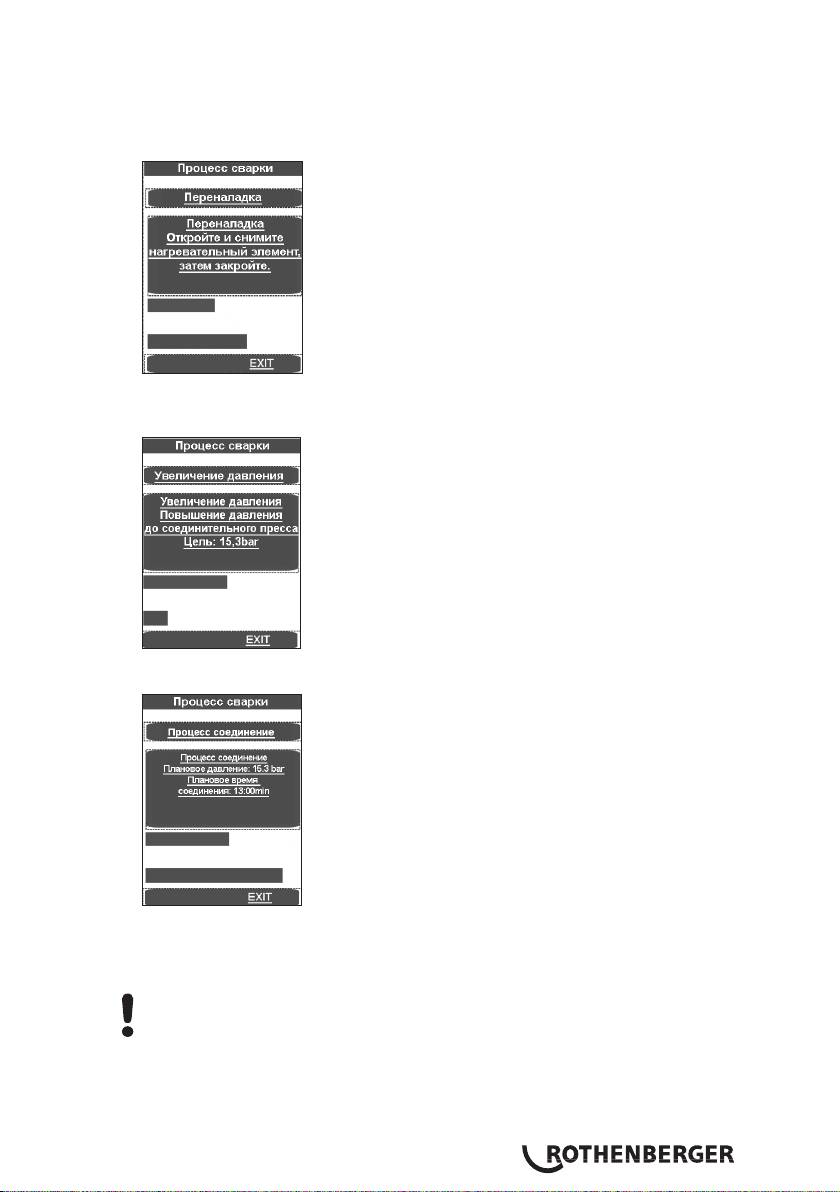

Nach Ablauf der Anwärmzeit Werkstücke auseinanderfahren, das Heizelement entnehmen

und die Werkstückenden zusammenfahren.

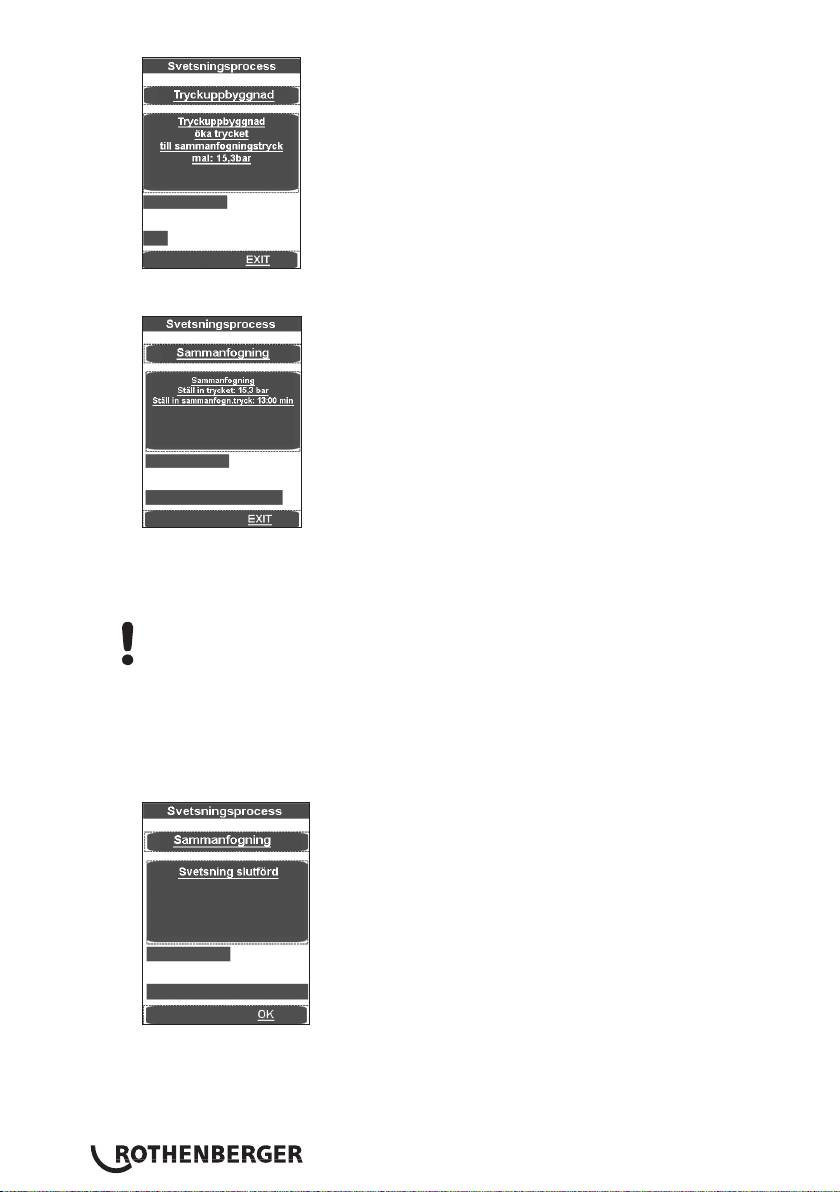

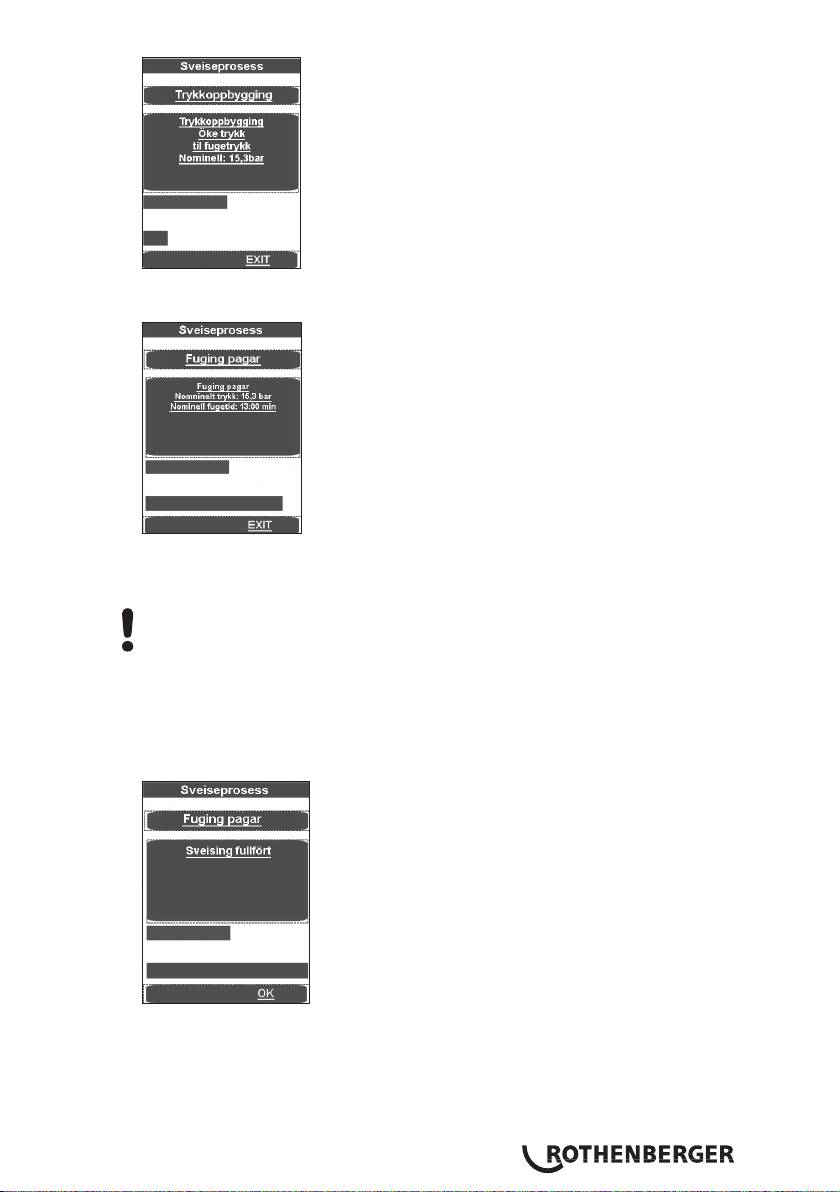

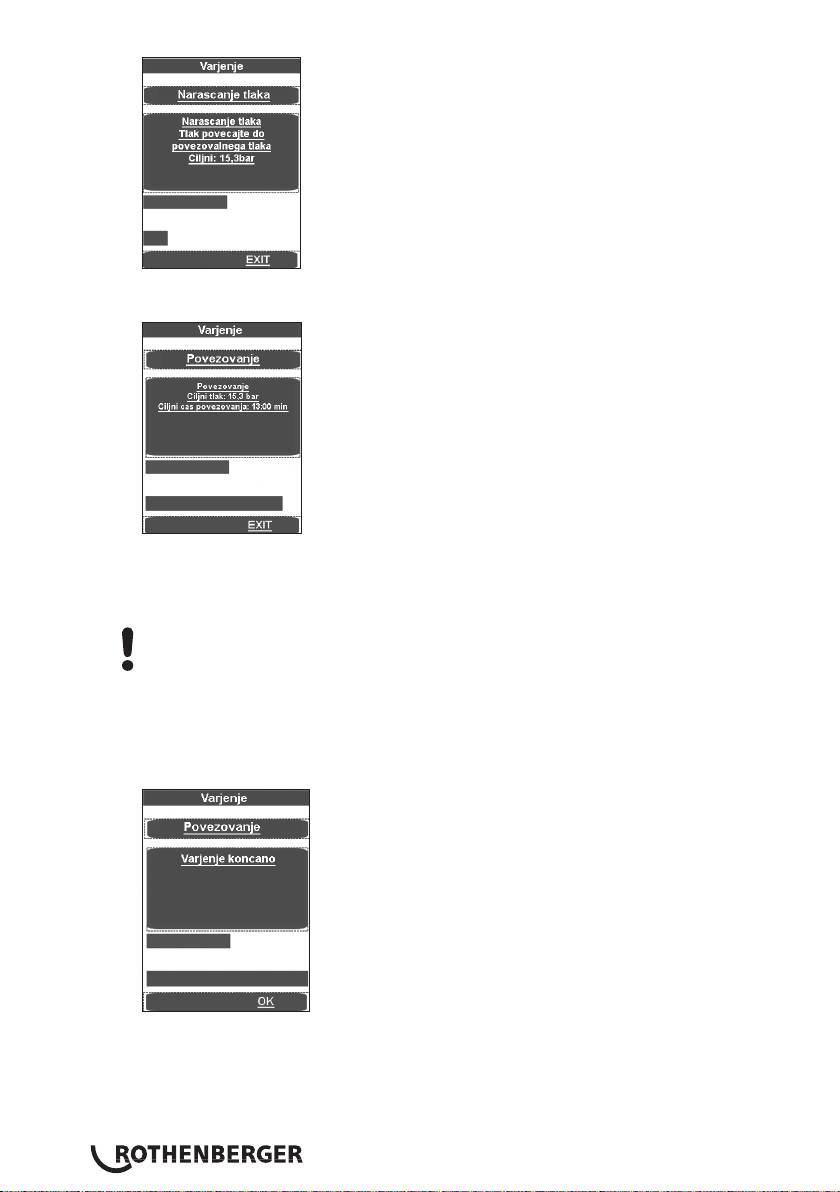

DEUTSCH14

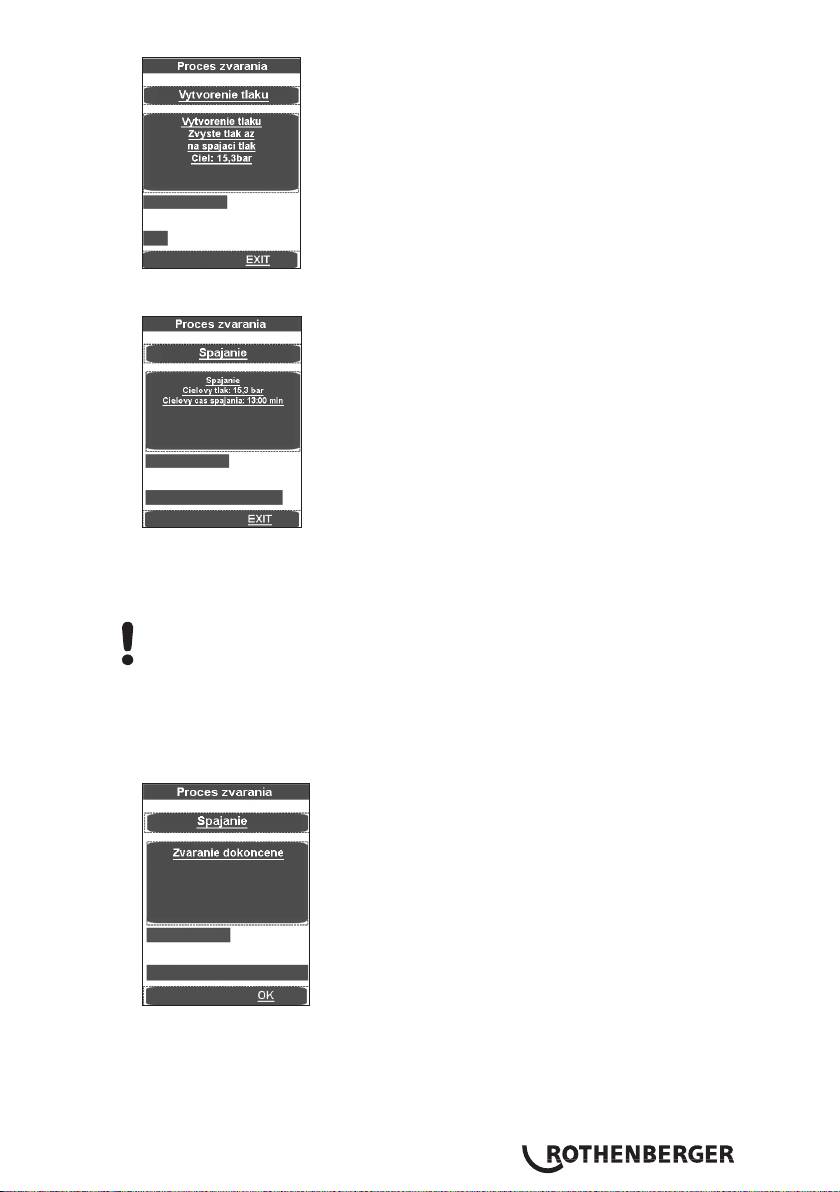

Kurz vor dem Kontakt der Werkstückenden (ca.1cm) das Zusammenfahren durch Loslassen

der Tasten stoppen und sofort wieder drücken. Der Druck wird linear auf den entsprechenden

Fügedruck erhöht.

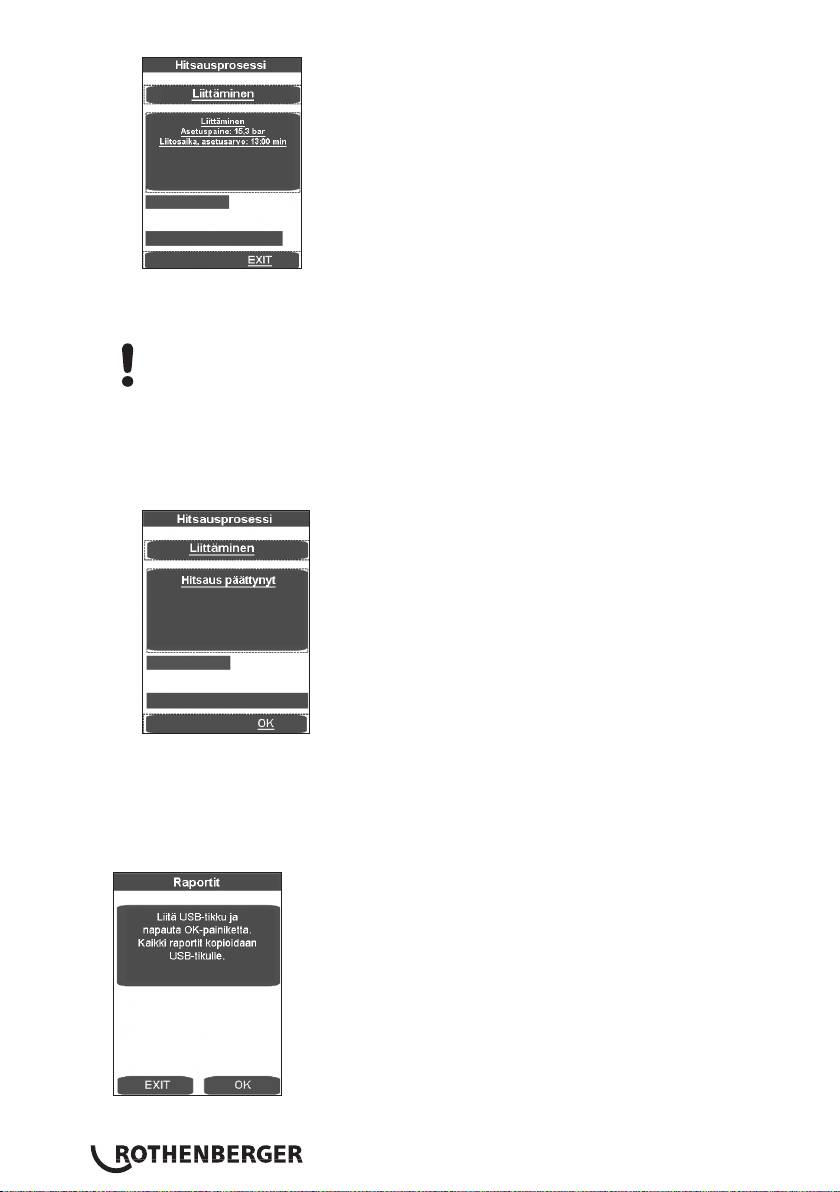

Bei Erreichen des Fügedruckes springt das Programm automatisch in den Fügevorgang und

der Timer t4 startet.

Der obere Laufbalken zeigt an ob der Druck im richtigen Bereich (grün) oder im zulässigen

(gelb) Toleranzbereich oder außerhalb (rot) des Toleranzbereichs liegt. Der untere zeigt den

Zeitablauf an. Der tatsächliche Druck wird in der Anzeige (2) und die restliche Fügezeit t4 in

der Anzeige (9) angezeigt.

Achtung: Tasten Freigabe (10) und Maschine Zu (11) solange gedrückt halten bis der

Fügedruck erreicht ist, danach schaltet sich die Hydraulik aus und die Tasten können

losgelassen werden.

Der Druck wird überwacht und automatisch nachreguliert. Bei übermäßig häufigem

Nachpumpen (hoher Druckverlust) das Hydrauliksystem überprüfen lassen.

Heizelement in den Einstellkasten zurücksetzen

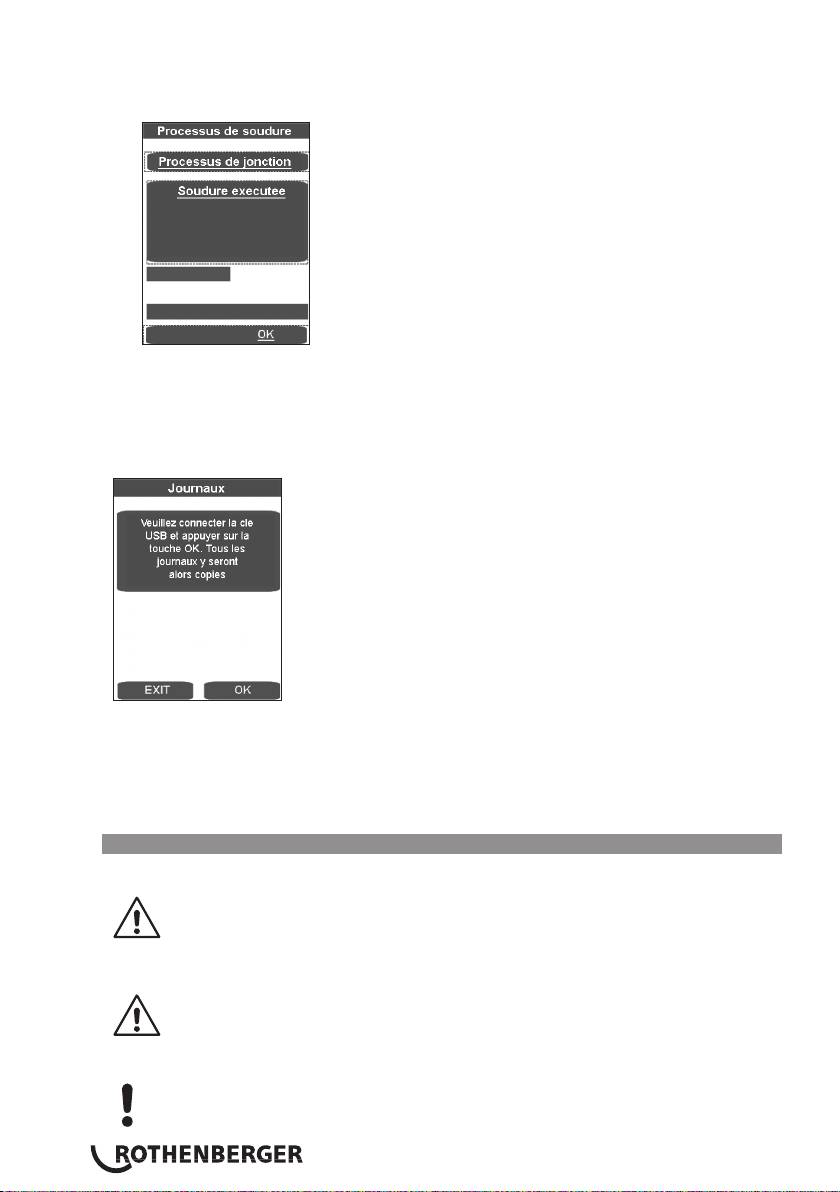

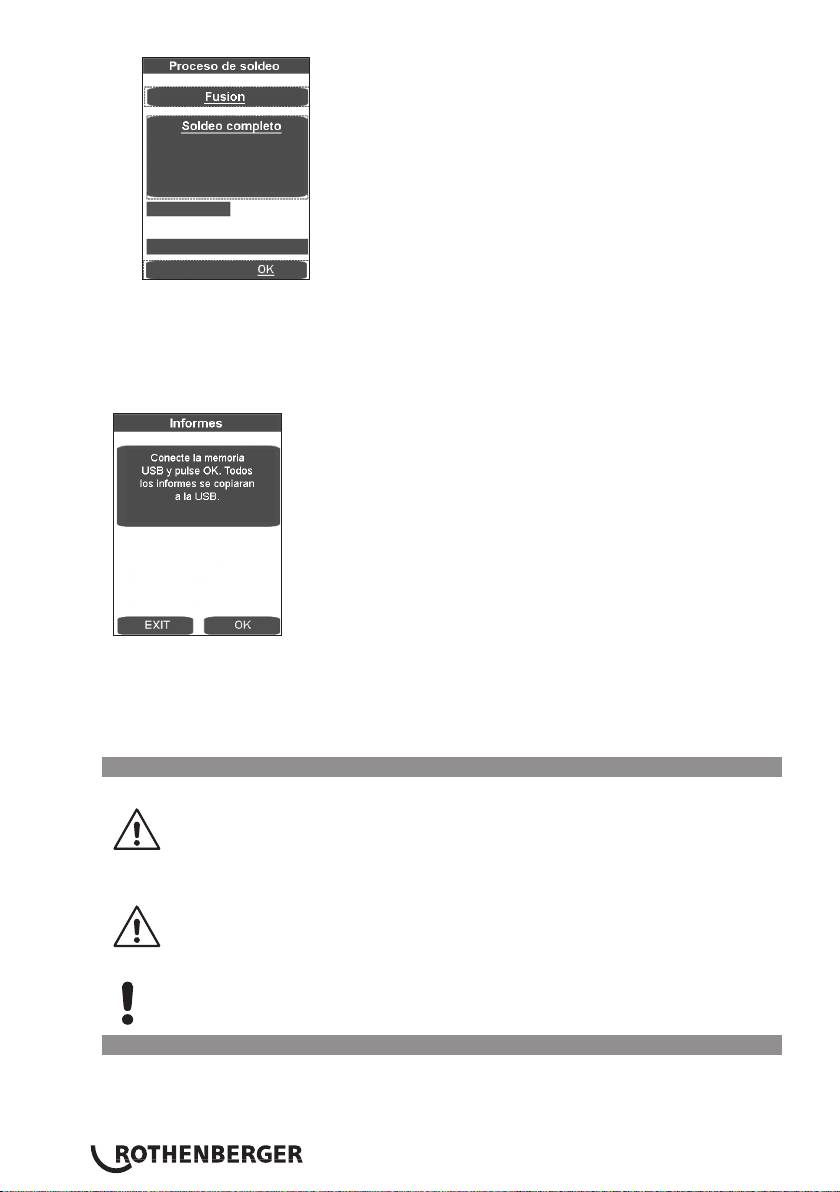

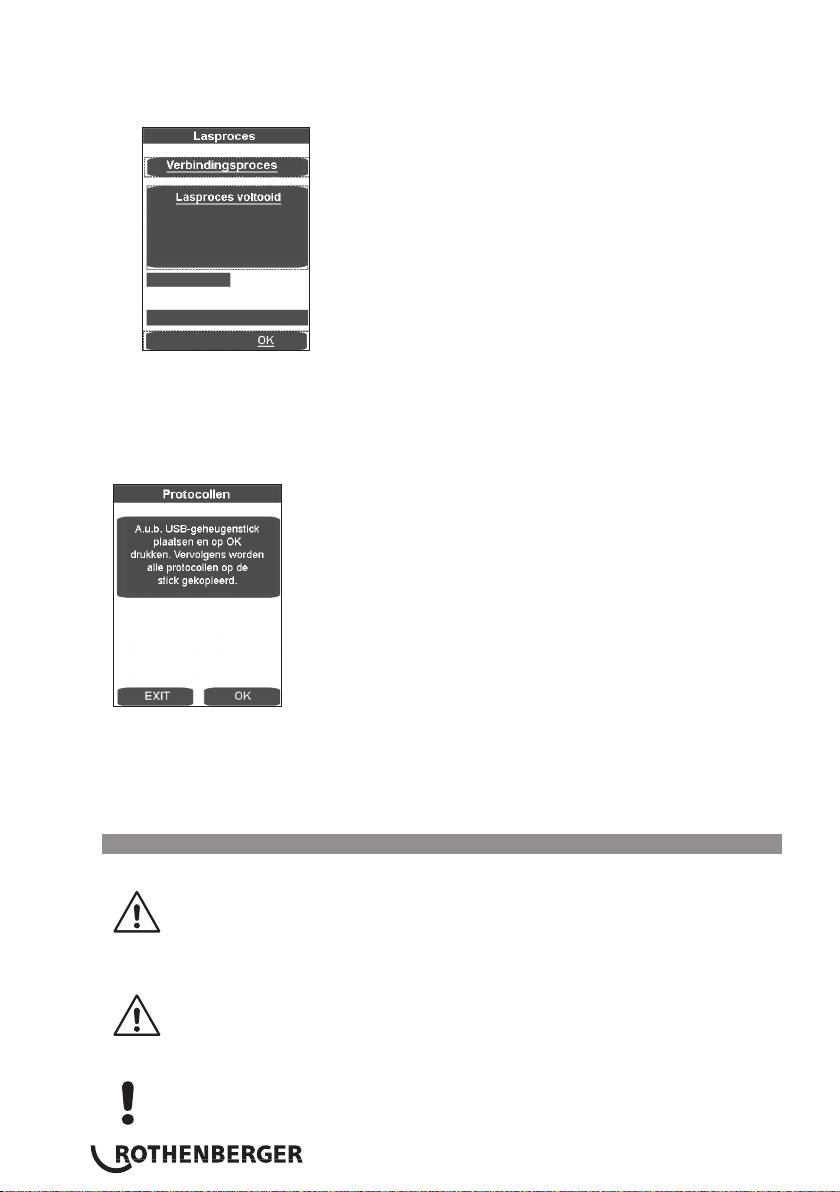

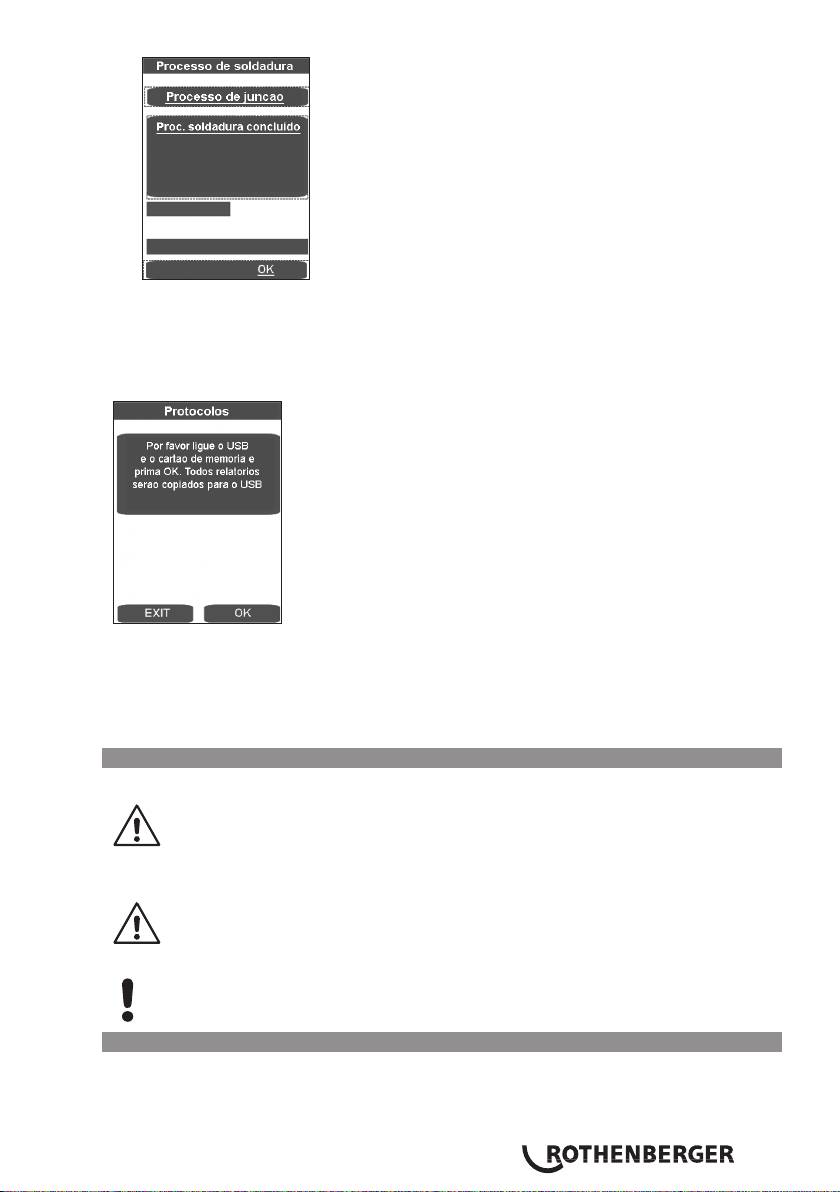

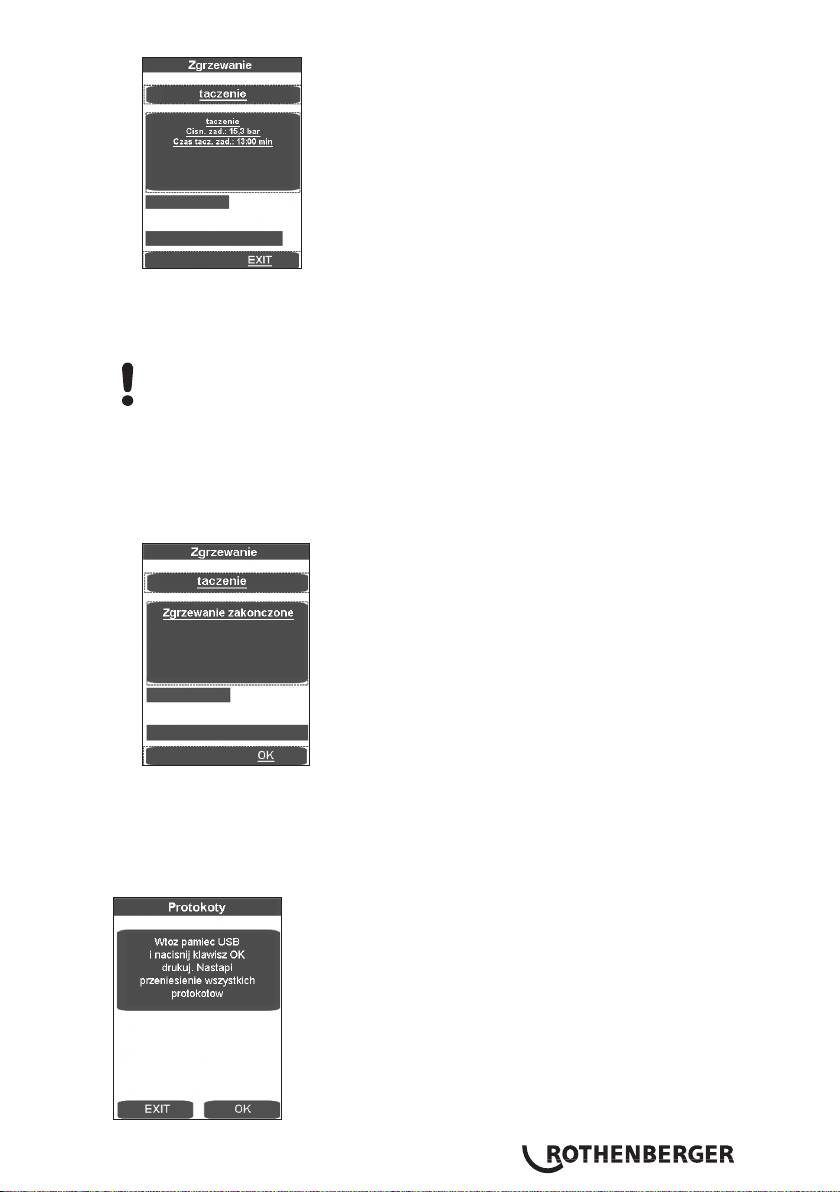

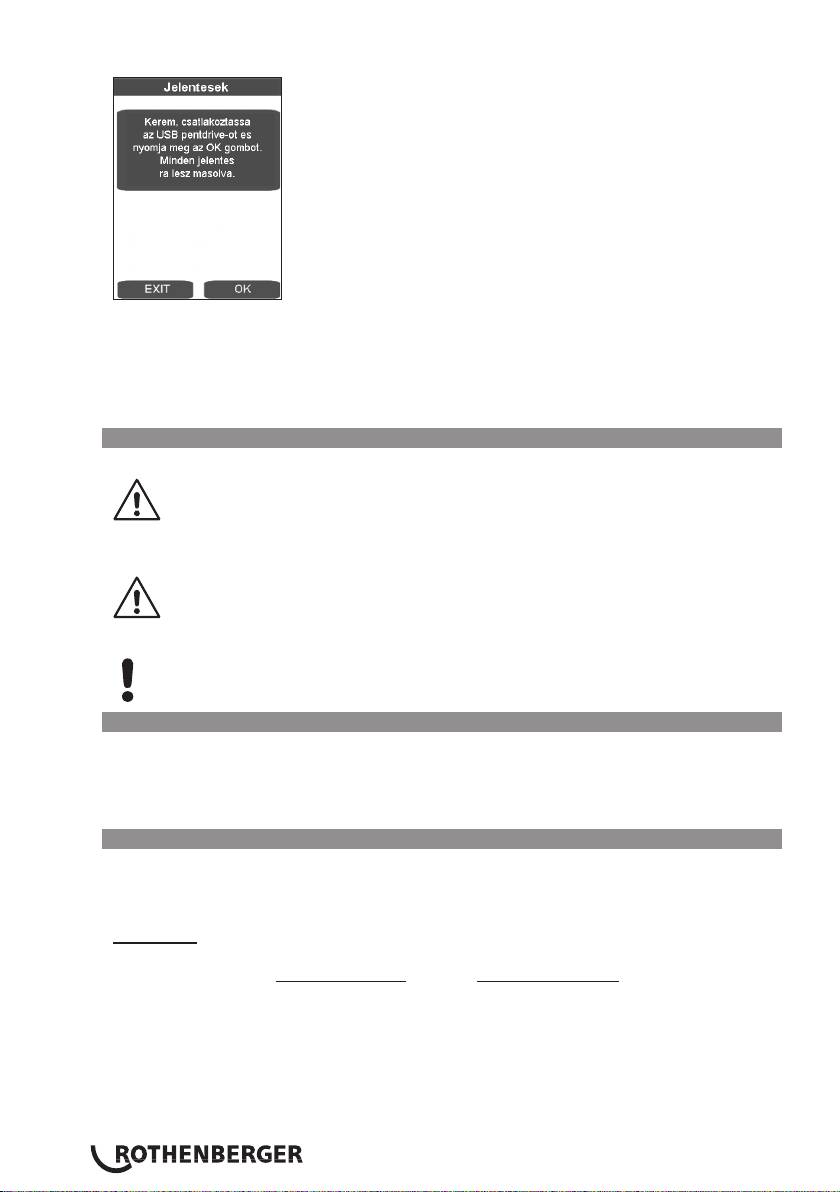

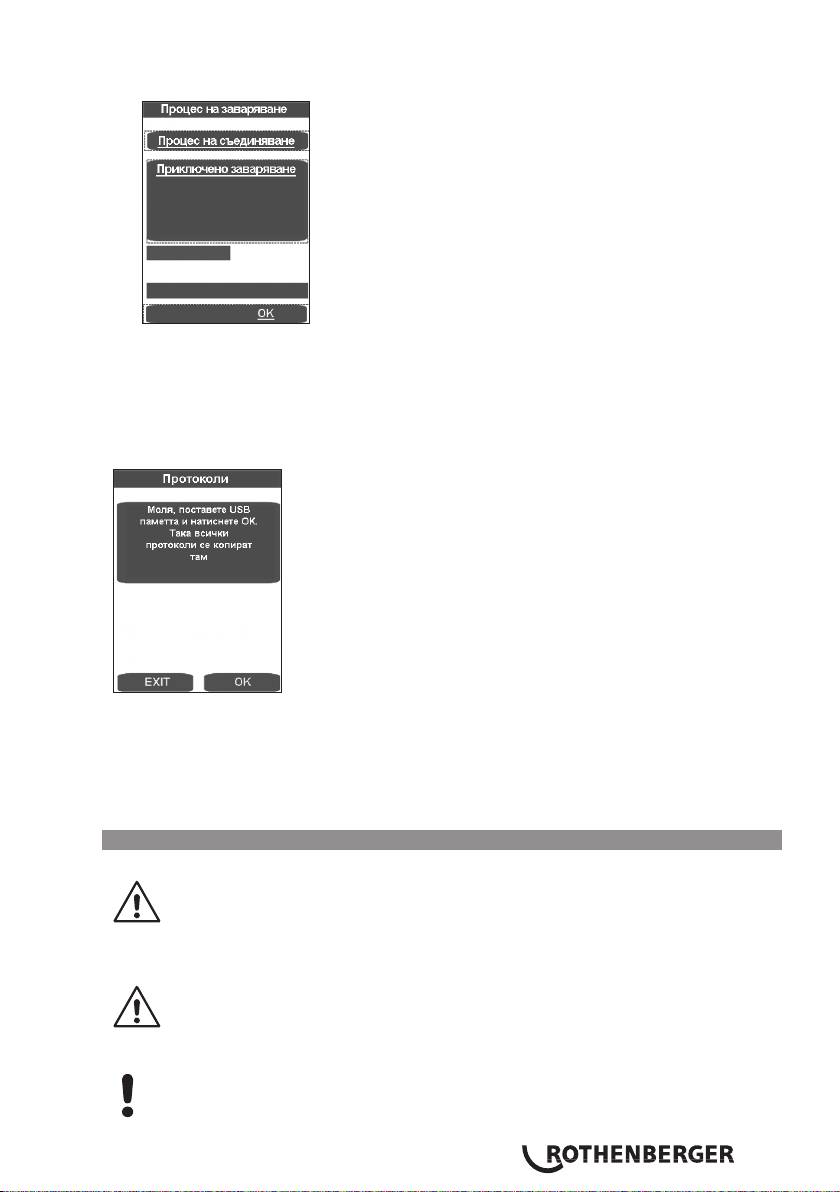

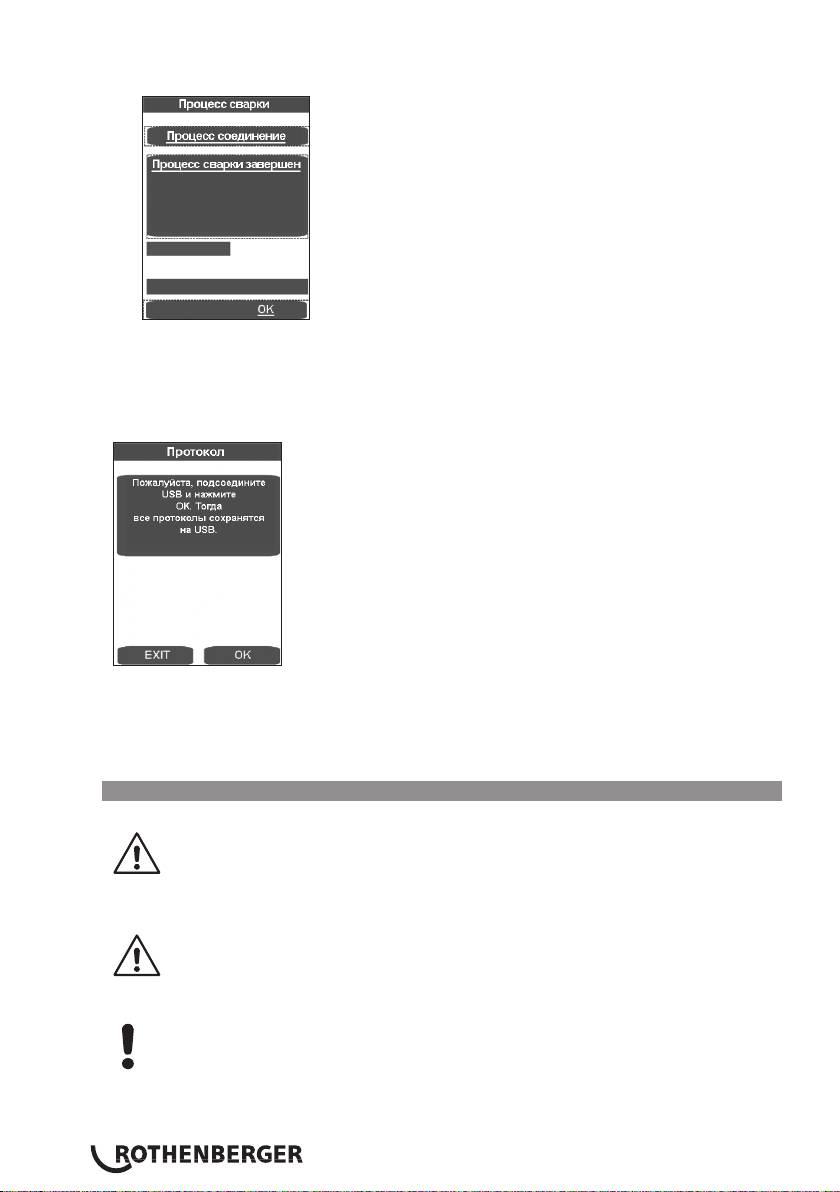

Nachdem die Abkühlzeit abgelaufen ist wird der Schweißprozess beendet, gespeichert, es

ertönt ein Signal und der Druck wird automatisch abgelassen.

DEUTSCH 15

Das Schweißmenü mit OK beenden.

Druck mit Taste (3) vollständig ablassen.

Die verschweißten Werkstücke ausspannen und entnehmen.

Grundmaschine auseinanderfahren. Die Maschine ist bereit für den nächsten Schweißzyklus.

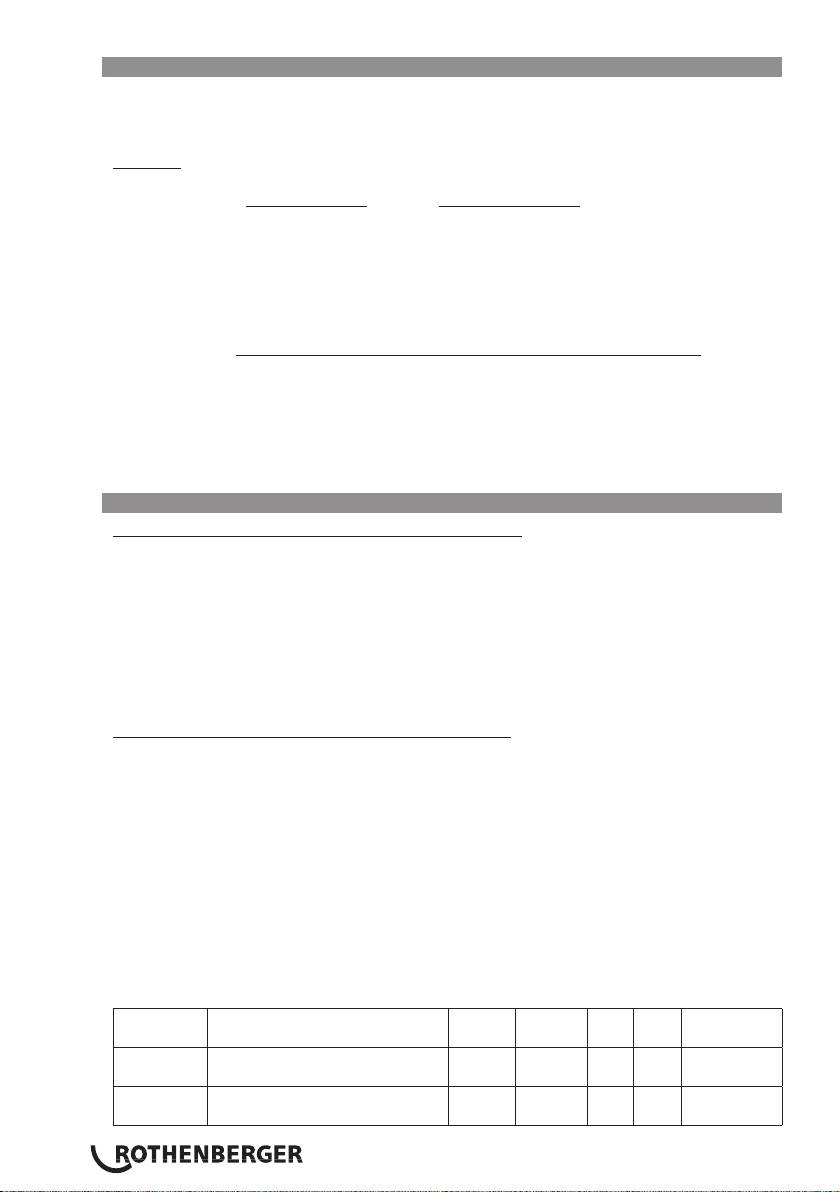

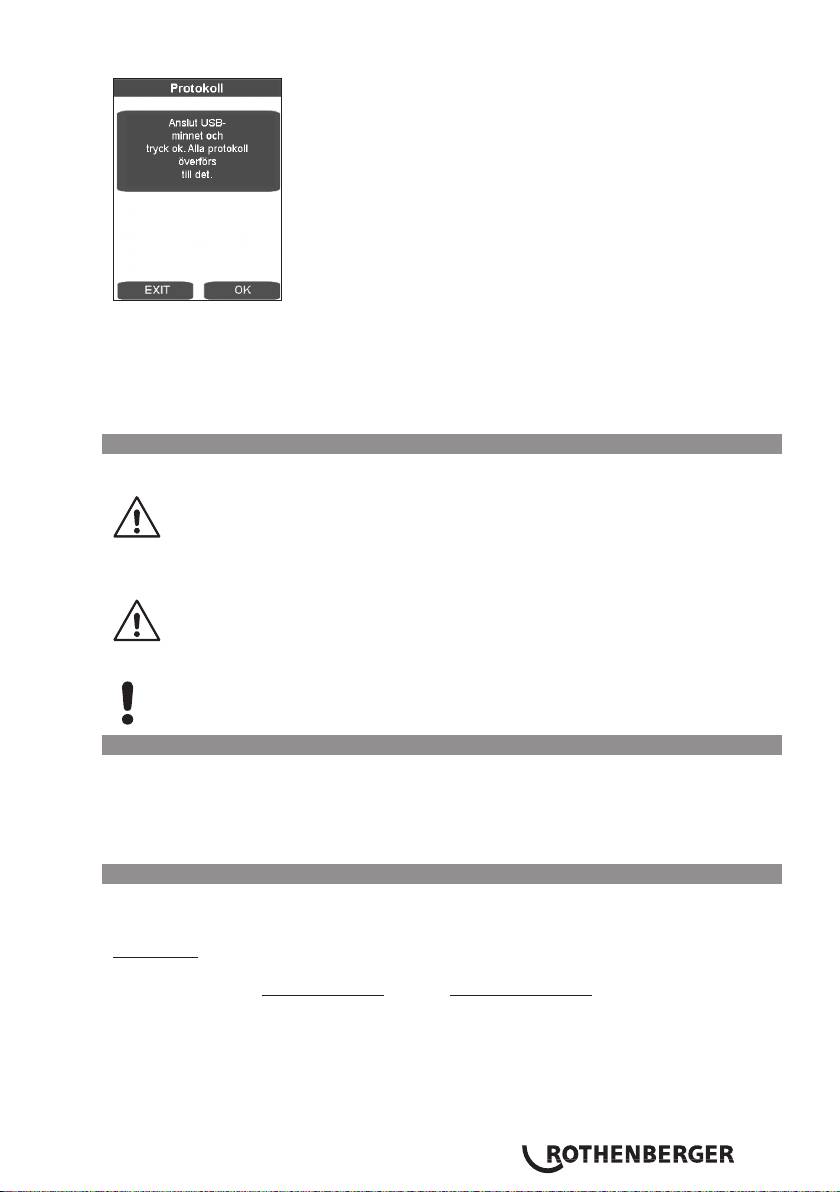

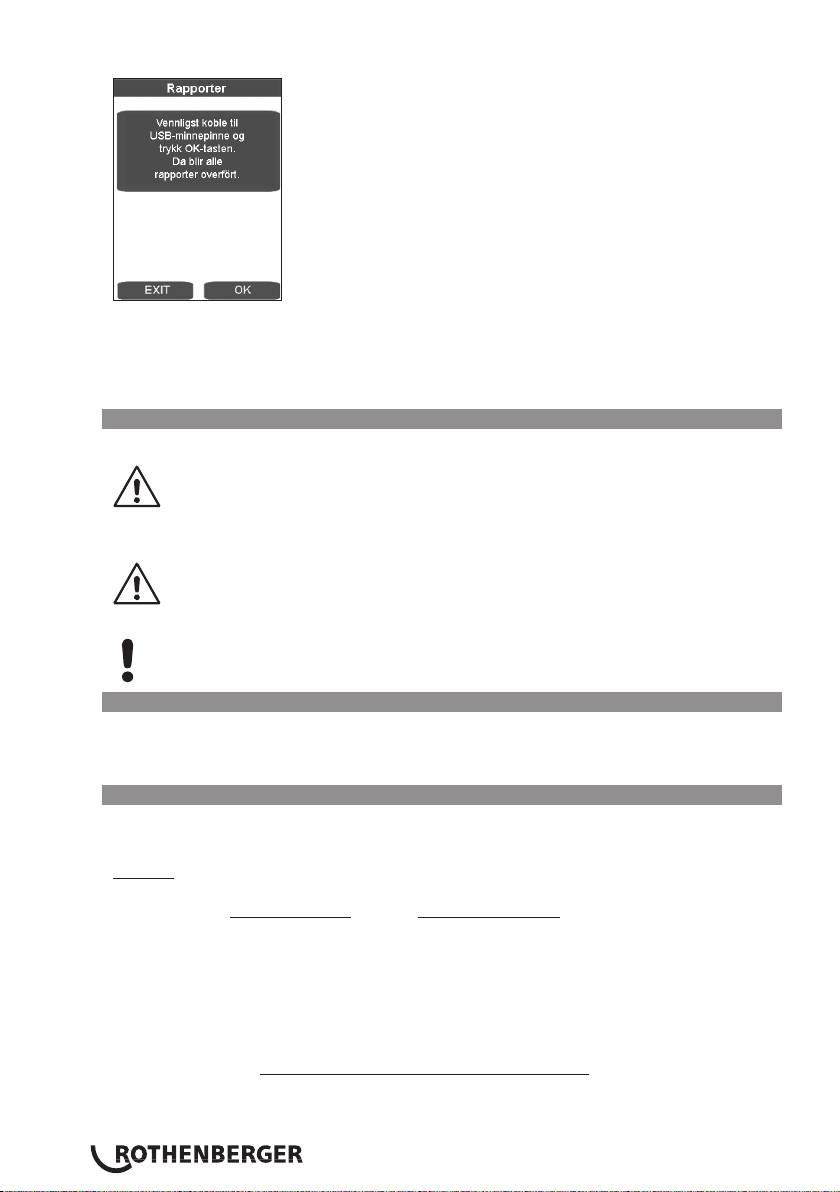

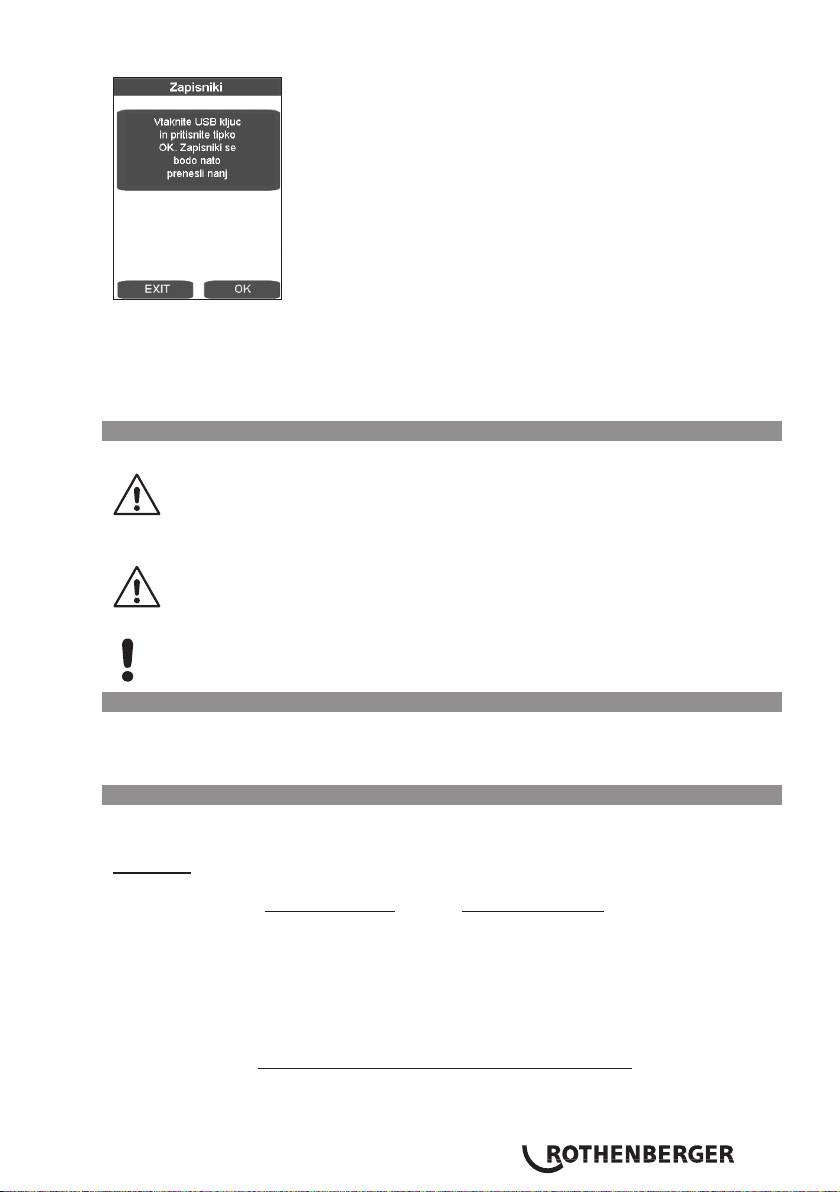

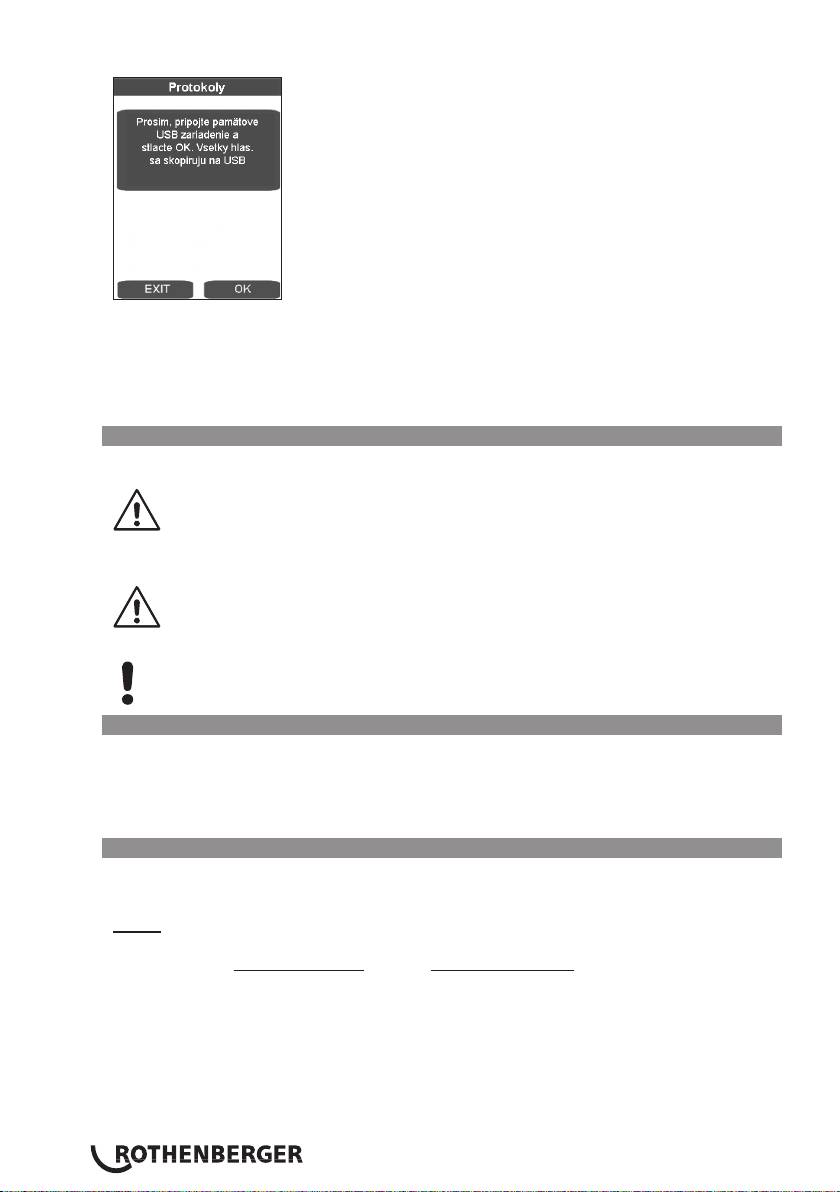

Übertragung der Protokolle:

Im Menüpunkt Protokolle lassen sich diese, sowie ein USB-Stick angeschlossen ist, mit OK

abspeichern. Das Fenster schließt danach automatisch.

Diese Protokolldatei ist mit der ROTHENBERGER Dataline 2-Software und einem Computer zu

bearbeiten.

Die gesamten Schweißparameter können den beiliegenden Schweißtabellen entnommen werden.

3.2.4 Außerbetriebnahme

Hydraulikaggregat mit Taste (6) ausschalten.

Heizelement abkühlen lassen bzw. so verstauen, das keine angrenzenden Stoffe

entzündet werden können!

Stecker von Fräseinrichtung, Heizelement und Hydraulikaggregat aus den Steckdosen ziehen

und Kabel aufwickeln.

Hydraulikaggregat nur waagerechter Position transportieren und abstellen, bei

Schrägstellung tritt Öl aus dem Be- und Entlüftungsstopfen mit Peilstab!

Hydraulikschläuche abkuppeln und aufwickeln.

Achtung! Kupplungen vor Schmutz schützen!

3.3 Allgemeine Anforderungen

Da Witterung - und Umgebungseinflüsse die Schweißung entscheidend beeinflussen, sind

unbedingt die entsprechenden Vorgaben in den DVS - Richtlinien 2207 Teil 1, 11 und 15

einzuhalten. Außerhalb Deutschlands gelten die entsprechenden nationalen Richtlinien.

(Die Schweißarbeiten sind ständig und sorgfältig zu überwachen!)

DEUTSCH16

3.4 Wichtige Hinweise zu den Schweißparametern

Alle erforderlichen Schweißparameter wie Temperatur, Druck und Zeit sind den DVS - Richtlinien

2207 Teil 1, 11 und 15 zu entnehmen. Außerhalb Deutschlands gelten die entsprechenden

nationalen Richtlinien.

Bezug: DVS Media GmbH, Aachener Str. 172, 40223 Düsseldorf

Postfach 10 19 65, 40010 Düsseldorf, Tel.: +49 (0) 211 / 15 91 – 0

Email: media@dvs-hg.de internet: www.dvs-media.info

Im Einzelfall sind unbedingt die materialspezifischen Bearbeitungsparameter der Rohrhersteller

einzuholen.

Die in beigefügten Schweißtabellen genannten Schweißparameter sind Anhaltswerte, für die die

Firma ROTHENBERGER keine Gewähr übernimmt!

Die in den Schweißtabellen angegebenen Werte für den Angleich - und Fügedruck wurden nach

folgender Formel berechnet:

Schweißfläche A [mm²] x Schweißfaktor SF [N/mm²]

Schweißdruck P [bar] =

Zylinderfläche Az [cm²] x 10

Schweißfaktor (SF): PE = 0,15 N/mm², PP = 0,10 N/mm², PVDF= 0,10 N/mm²

(Die Gesamtzylinderfläche der ROWELD P 250/8 B beträgt 6, 26 cm²)

(Die Gesamtzylinderfläche der ROWELD P 355/12 B beträgt 6, 26 cm²)

(Die Gesamtzylinderfläche der ROWELD P 500/18 B und P 630/24 B beträgt 14, 13 cm²)

(Die Gesamtzylinderfläche der ROWELD P 630/24 B Plus beträgt 22, 38 cm²)

3.5 Parameter einstellen

Parameter mit Berechtigung „Schweißer“ einstellen:

Drehknopf (4) lang (ca. 3 Sek.) drücken, bis P001 in oberer Anzeige (2) blinkt.

Mit Drehknopf (4) gewünschten Parameter P001 bis P009 auswählen. Wenn dieser Wert

verstellt bzw. angezeigt werden soll, kurz den Drehknopf (4) drücken, der Wert (default)

blinkt in unterer Anzeige (9).

Wert mit Drehknopf (4) einstellen und Drehknopf (4) wiederum kurz drücken, danach blinkt

wieder der Parameter in der oberen Anzeige (2).

Zum Beenden des Menüs Freigabetaste (10) drücken, Werte werden gespeichert.

Parameter mit Berechtigung „Meister“ einstellen:

Drehknopf (4) länger (ca. 6 Sek.) drücken, erst blinkt der Parameter P001 in oberer Anzeige

(2), dann „CodE“ und in der unteren Anzeige (9) blinkt der Strich in der ersten Stelle.

Mit Drehknopf (4) den Code eingeben und kurz den Drehknopf (4) drücken (Code = 8001 –

bei Erstinbetriebnahme, über Parameter P100 kann der Code beliebig geändert werden).

Mit Drehknopf (4) gewünschten Parameter P101 bis P114 auswählen. Wenn dieser Wert

verstellt bzw. angezeigt werden soll kurz den Drehknopf (4) drücken, der Wert (default) blinkt

in unterer Anzeige (9).

Wert mit Drehknopf (4) einstellen und Drehknopf (4) wiederum kurz drücken, danach blinkt

wieder der Parameter in der oberen Anzeige (2).

Zum Beenden des Menüs Freigabetaste (10) drücken, Werte werden gespeichert.

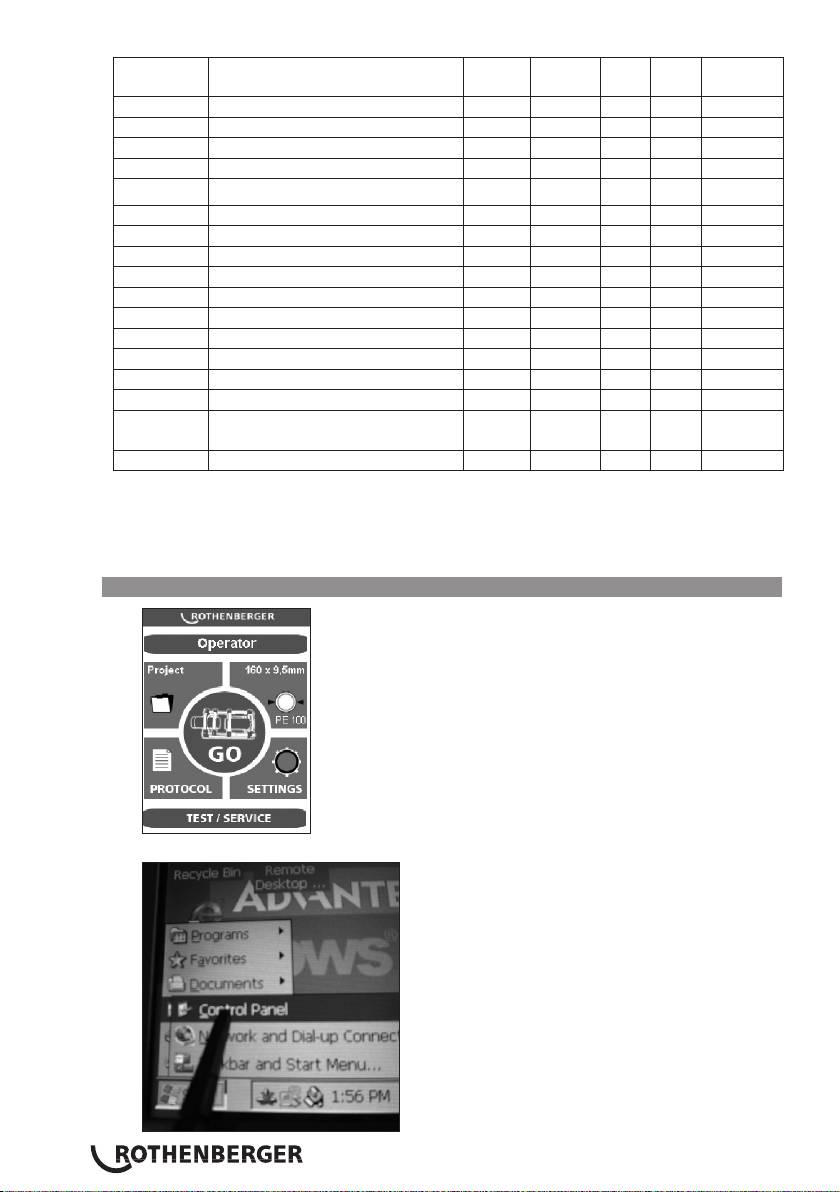

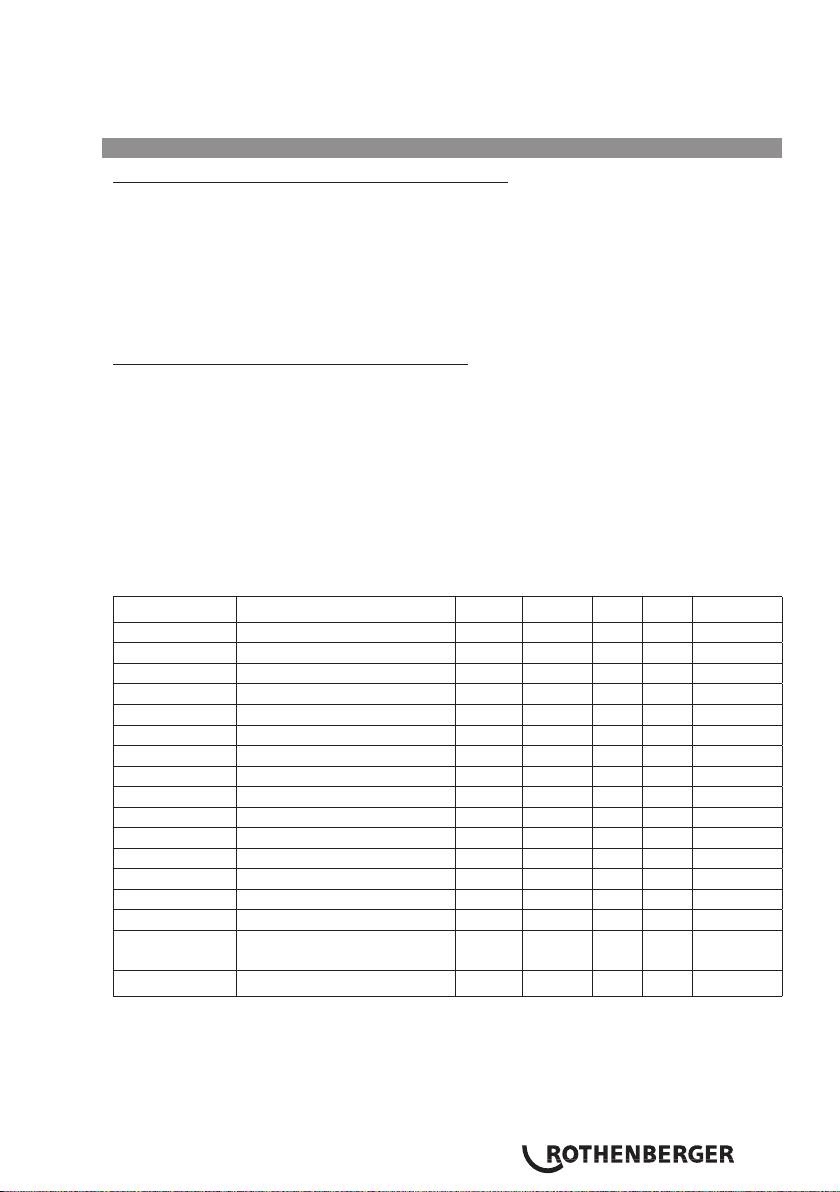

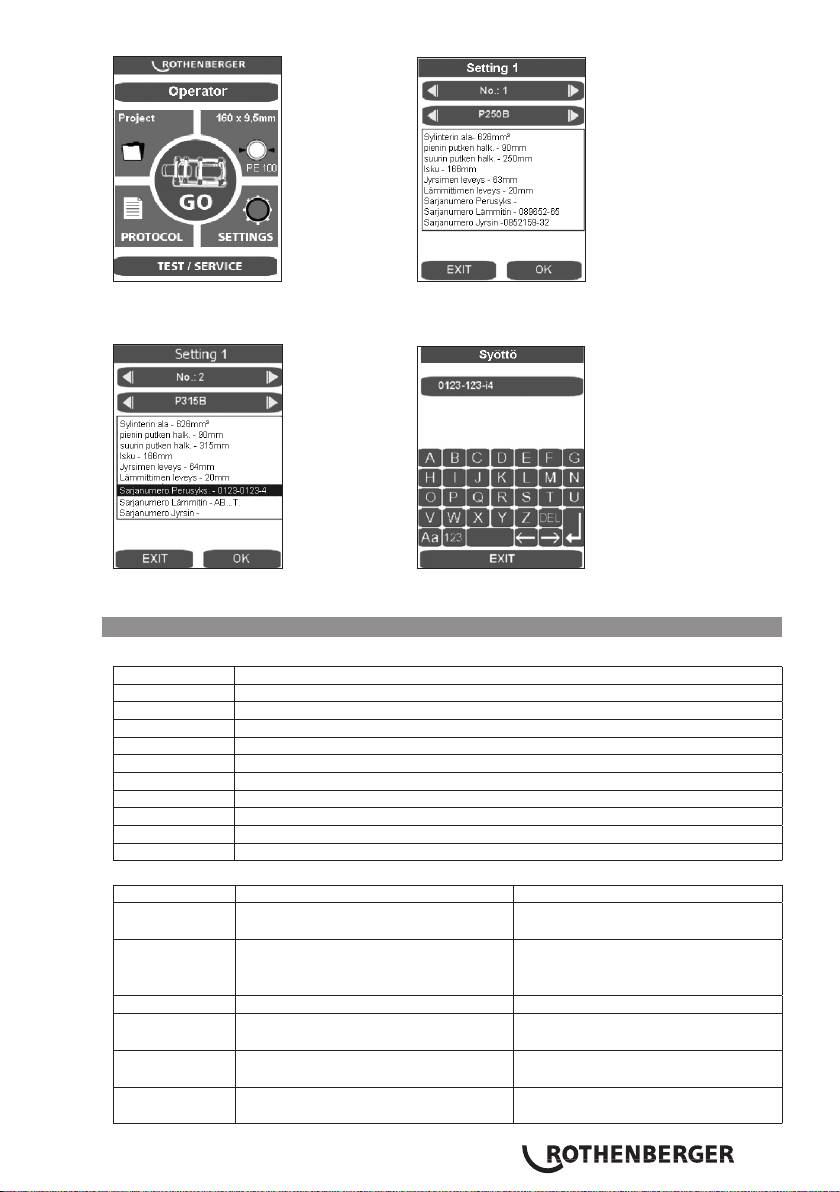

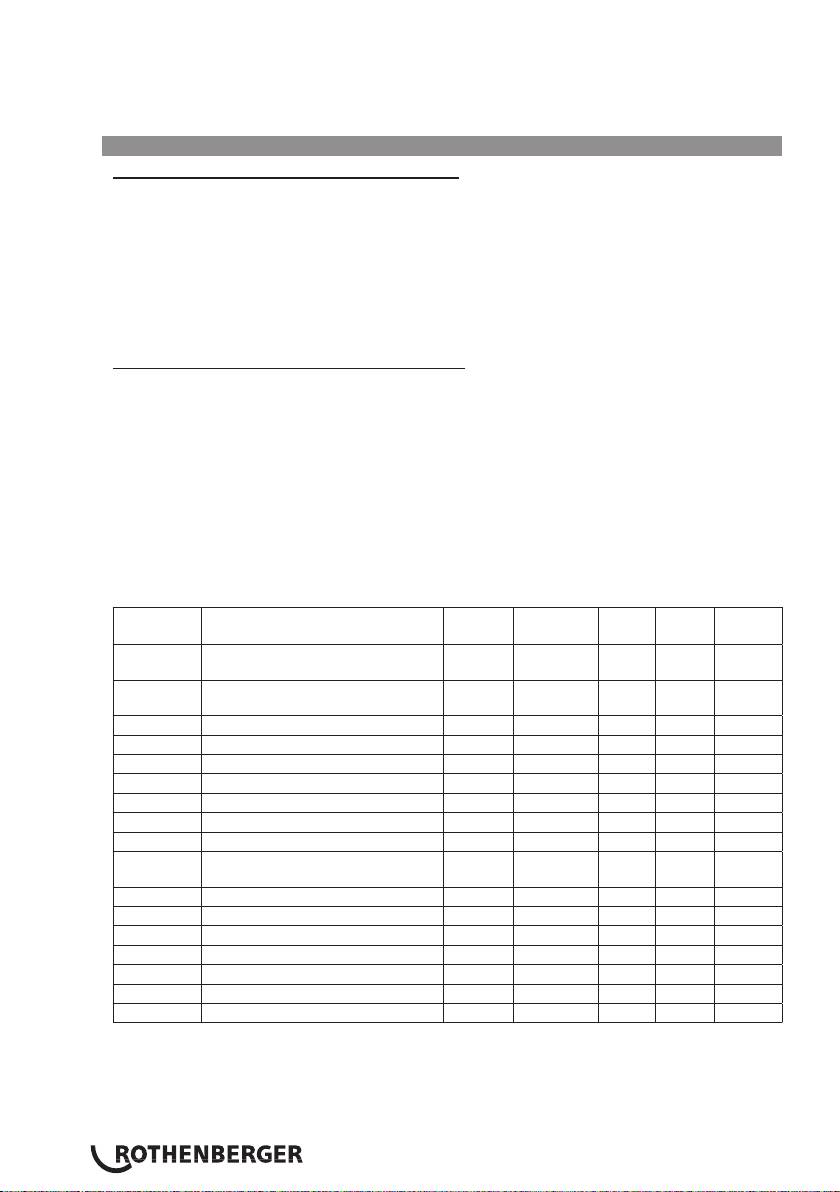

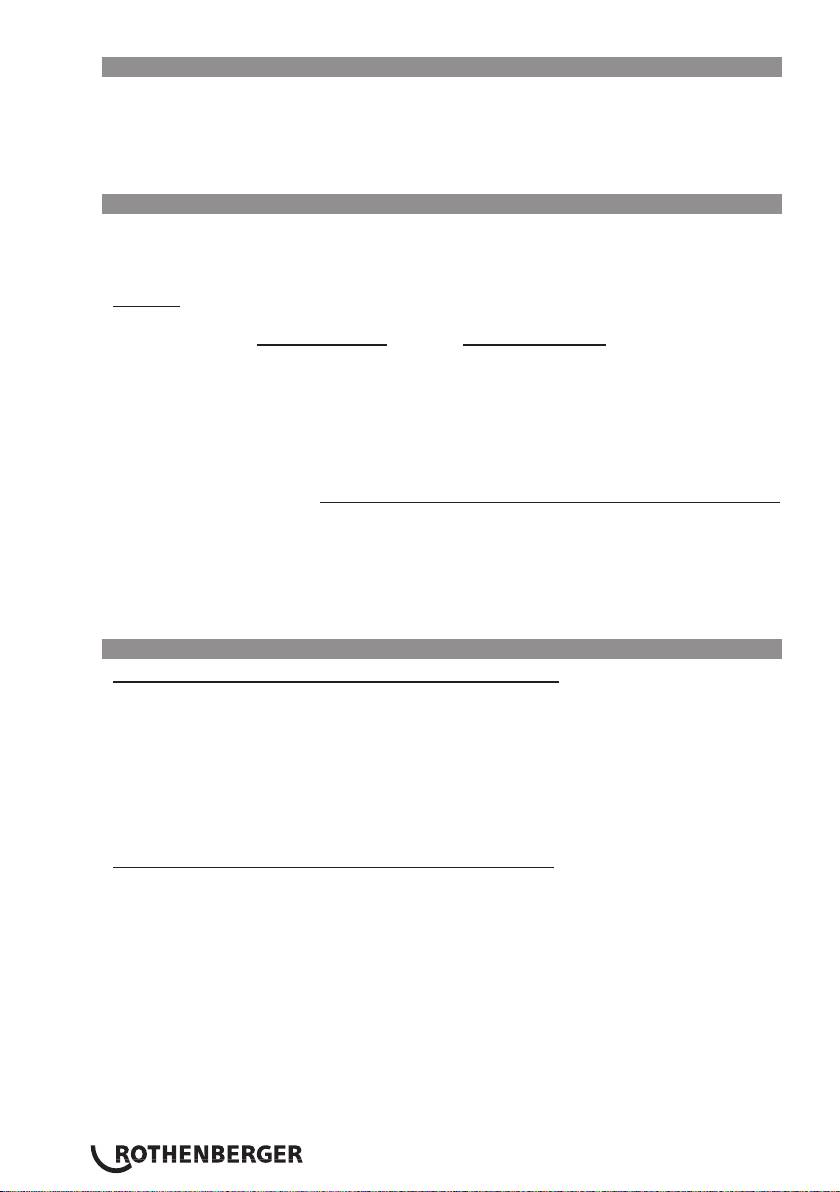

Parameter-

Bezeichnung default Einheit min max Berechtigung

name

P001 Energiesparfunktion Restzeit 99 min 0 99 Schweißer

P002* Leistungssparfunktion aktiv 0 0 3 Schweißer

P003 Offset Heizplattentemperatur 5 °C -25 25 Schweißer

P004 Pmax zum Fräsen 20 bar 10 50 Schweißer

P005 Solldruck 1/10bar Schweißer

P006 Solltemperatur 210 °C P103 P104 Schweißer

P007 Timer T1 Sollwert 45 sek 1 1500 Schweißer

DEUTSCH 17

P008 Timer T4 Sollwert 6 min 1 99 Schweißer

P009 Pstart zum Fräsen 10 bar 0 P004 Schweißer

P101 Abweichung zum Nachpumpen 5 % 1 50 Meister

P102 Auffahrzeit nach Fräsen 10 1/10sek 0 100 Meister

P103 Einstelltemperatur (min) 160 °C 0 300 Meister

P104 Einstelltemperatur (max) 270 °C 0 300 Meister

P105 Taste-Verriegelung (Ja/Nein) 5 sek 0 50 Meister

P106 Druck zum Auffahren 135 10 160 Meister

P107 Vorlaufzeit zum Schalten des

50 1/10sek 0 200 Meister

Summers

P100 Code ändern 8001 Meister

* P002 - Leistungssparfunktion:

0 - keine,

1 - wenn Fräser läuft wird Heizelement ausgeschaltet,

2 - wenn Hydraulikmotor läuft wird Heizelement ausgeschaltet,

3 - wenn t4 läuft wird Heizelement ausgeschaltet.

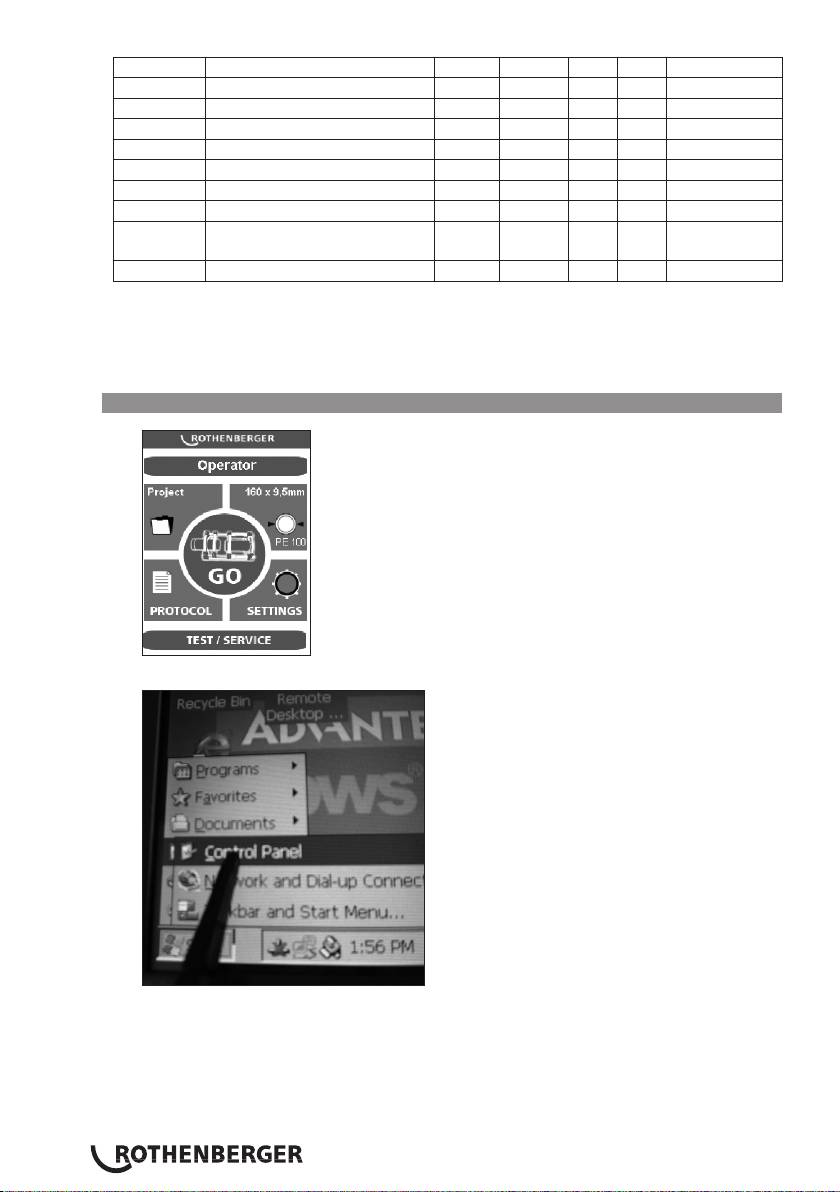

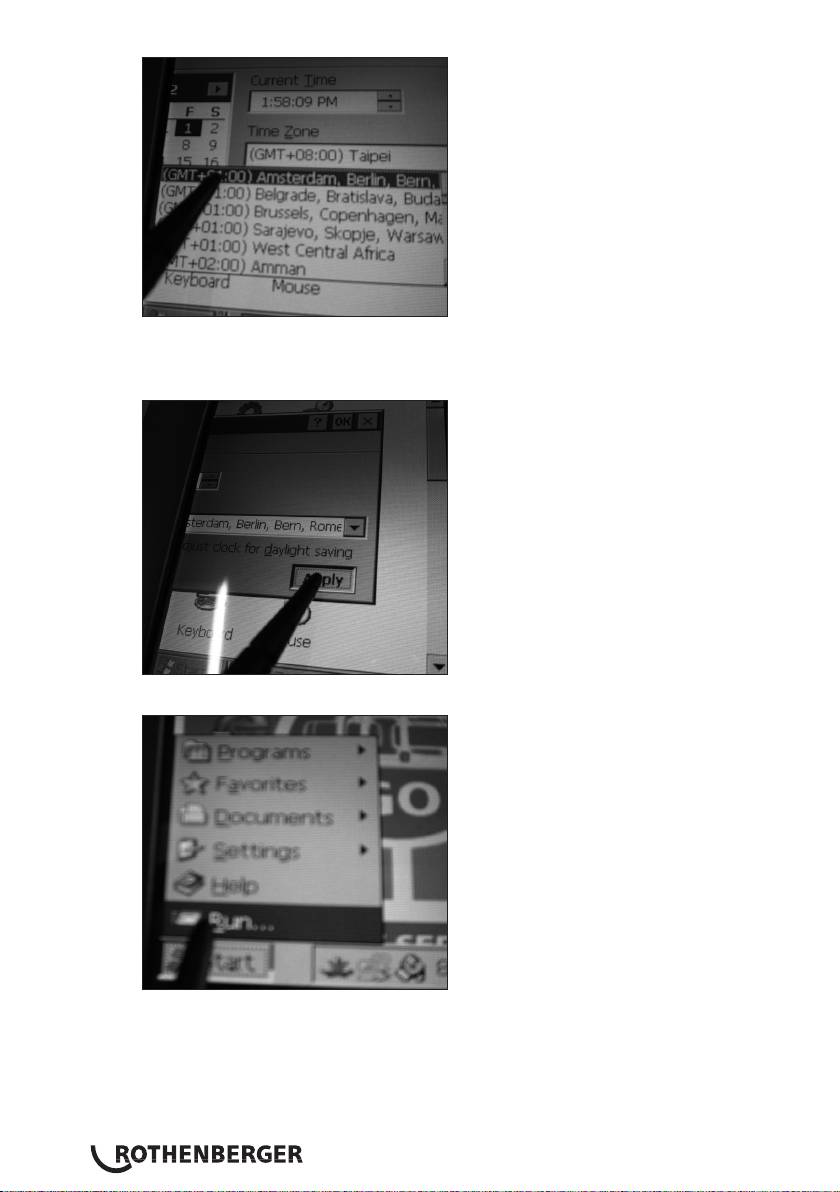

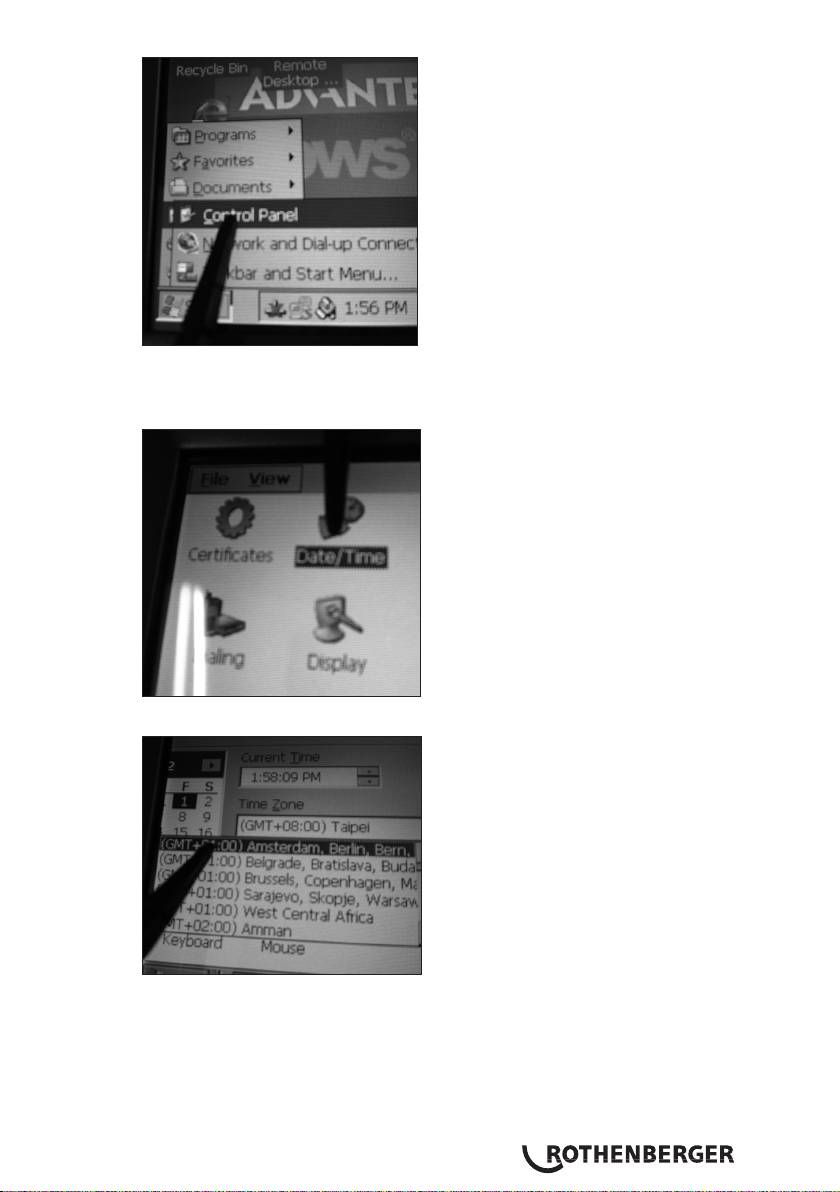

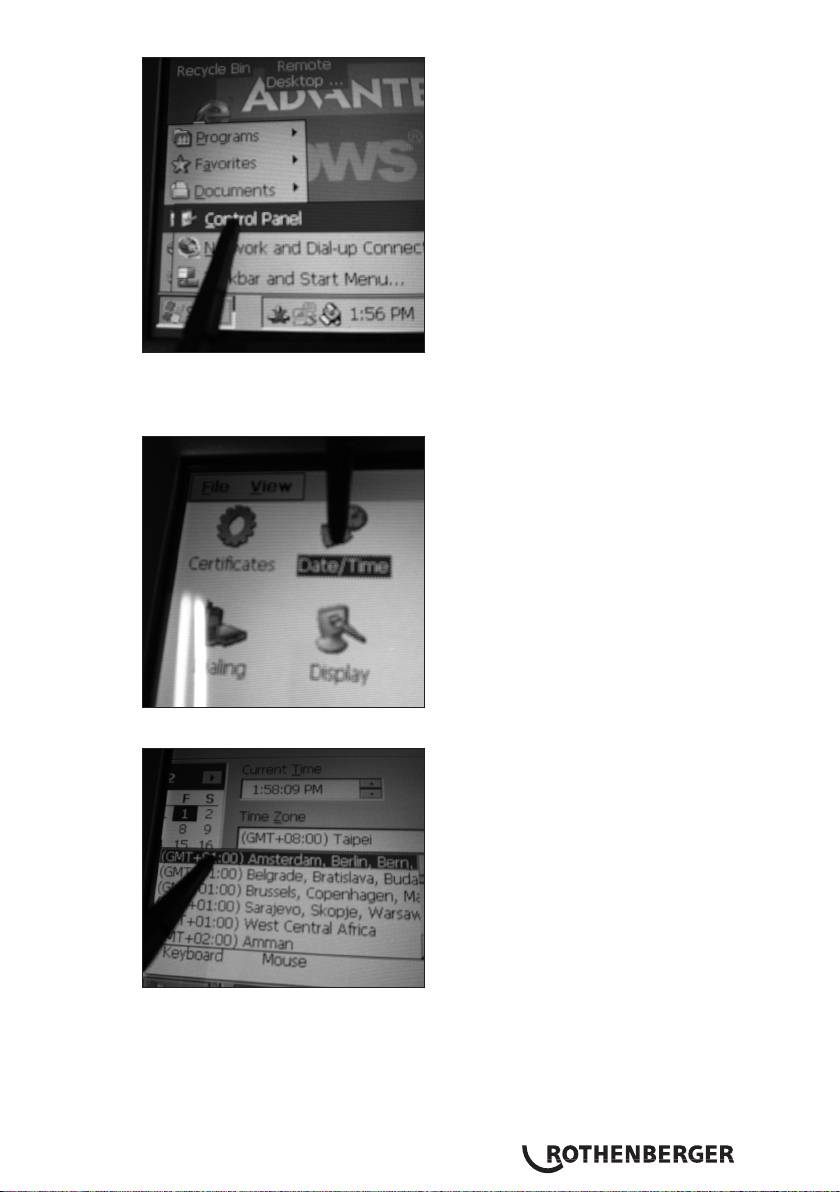

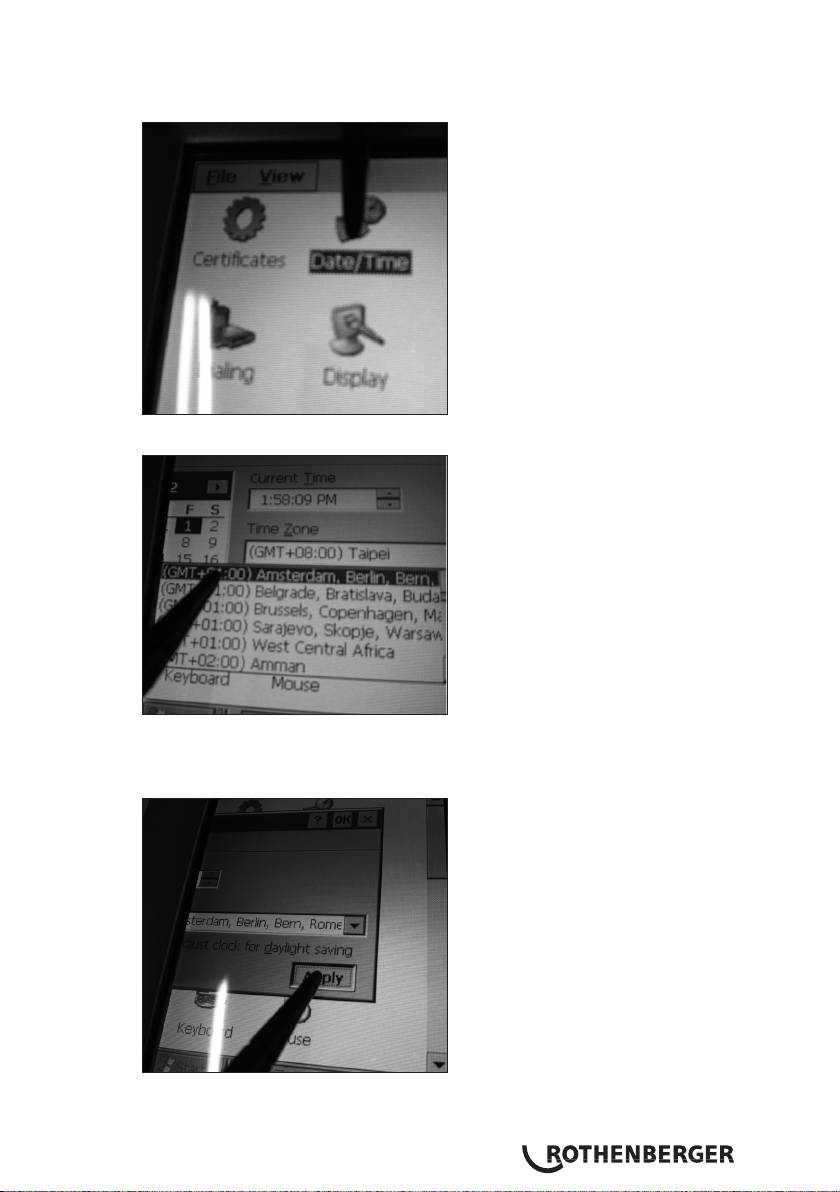

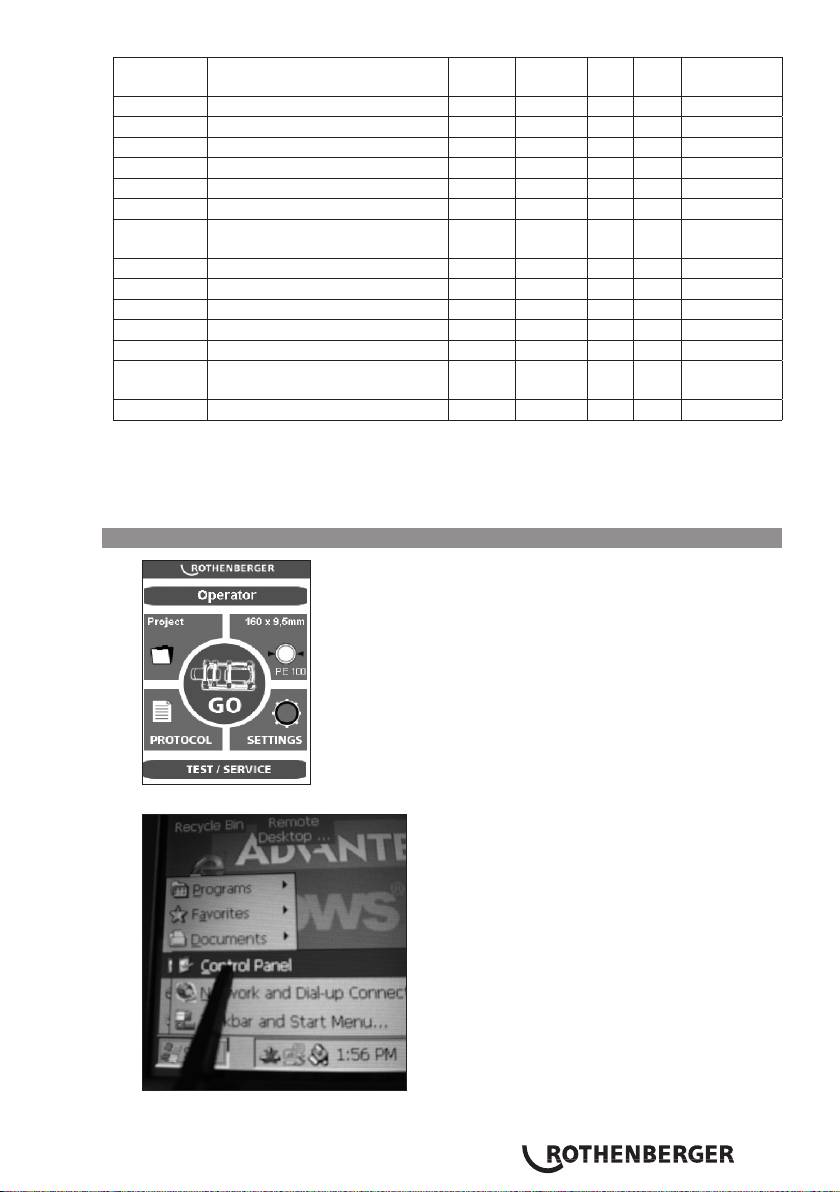

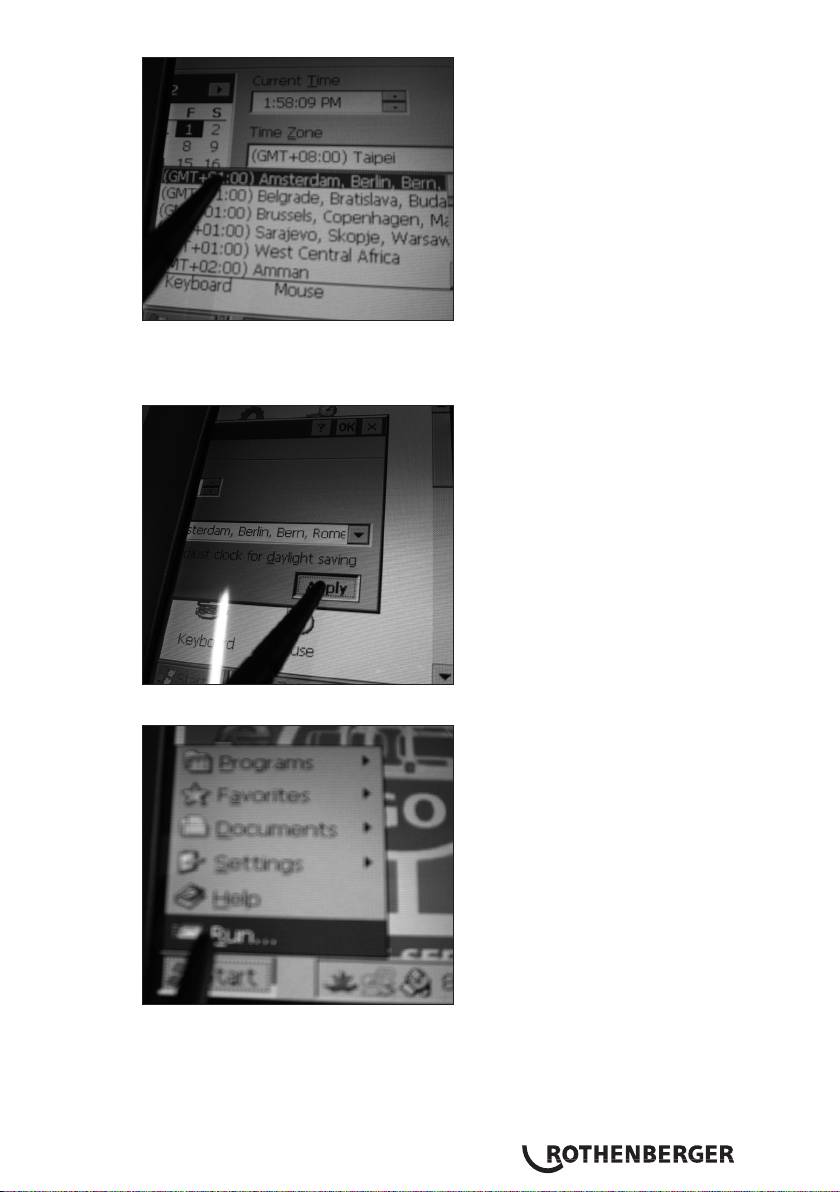

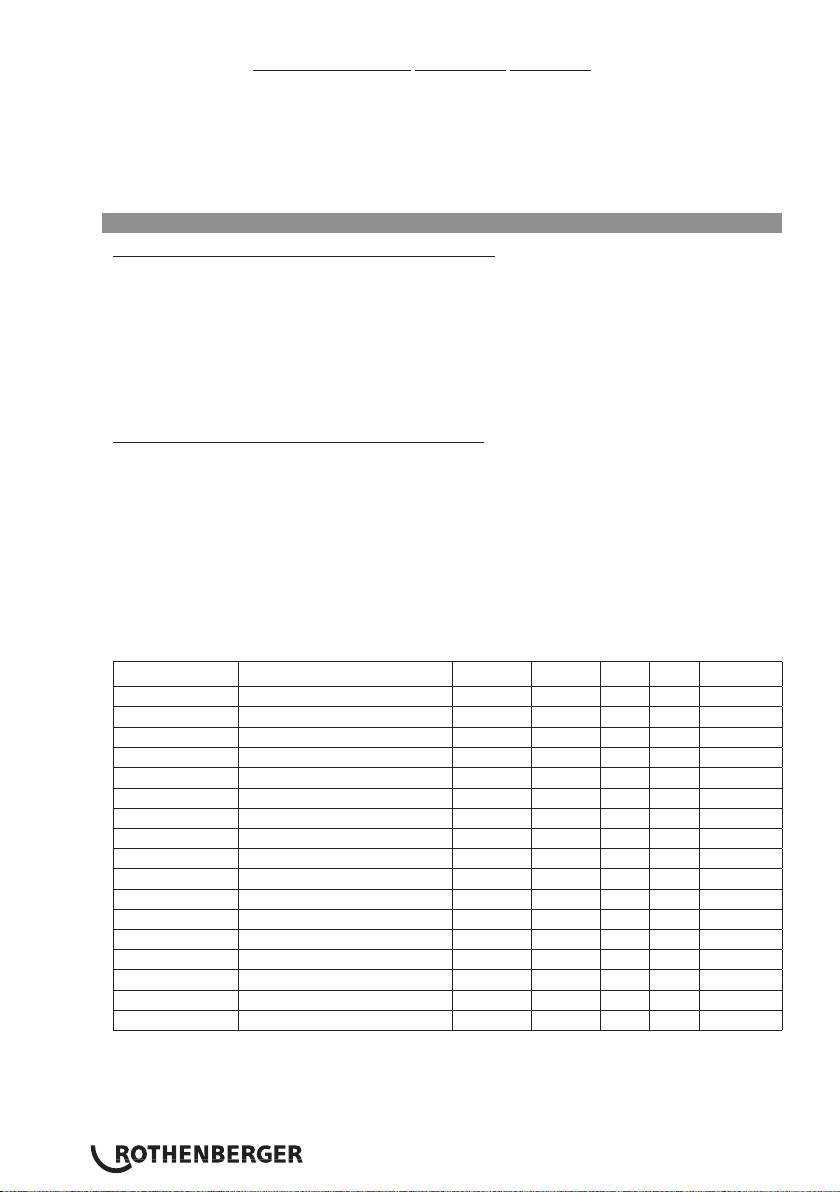

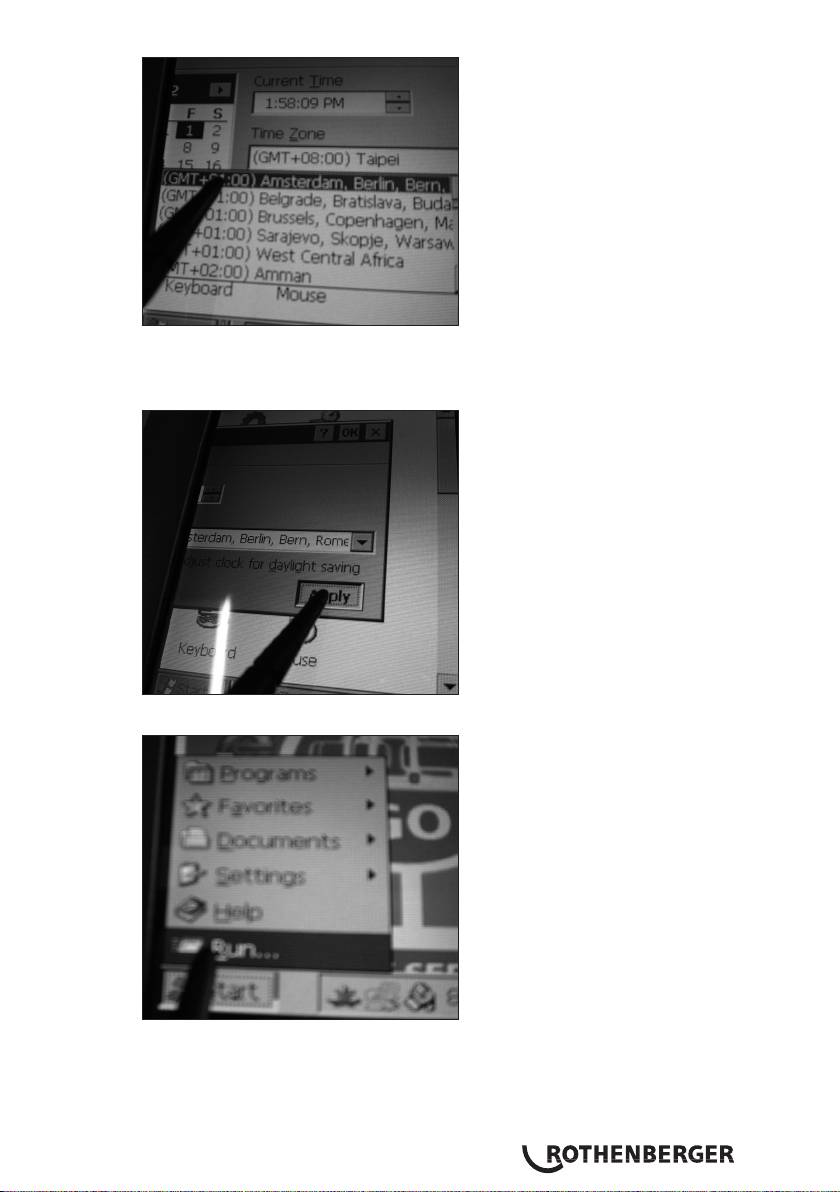

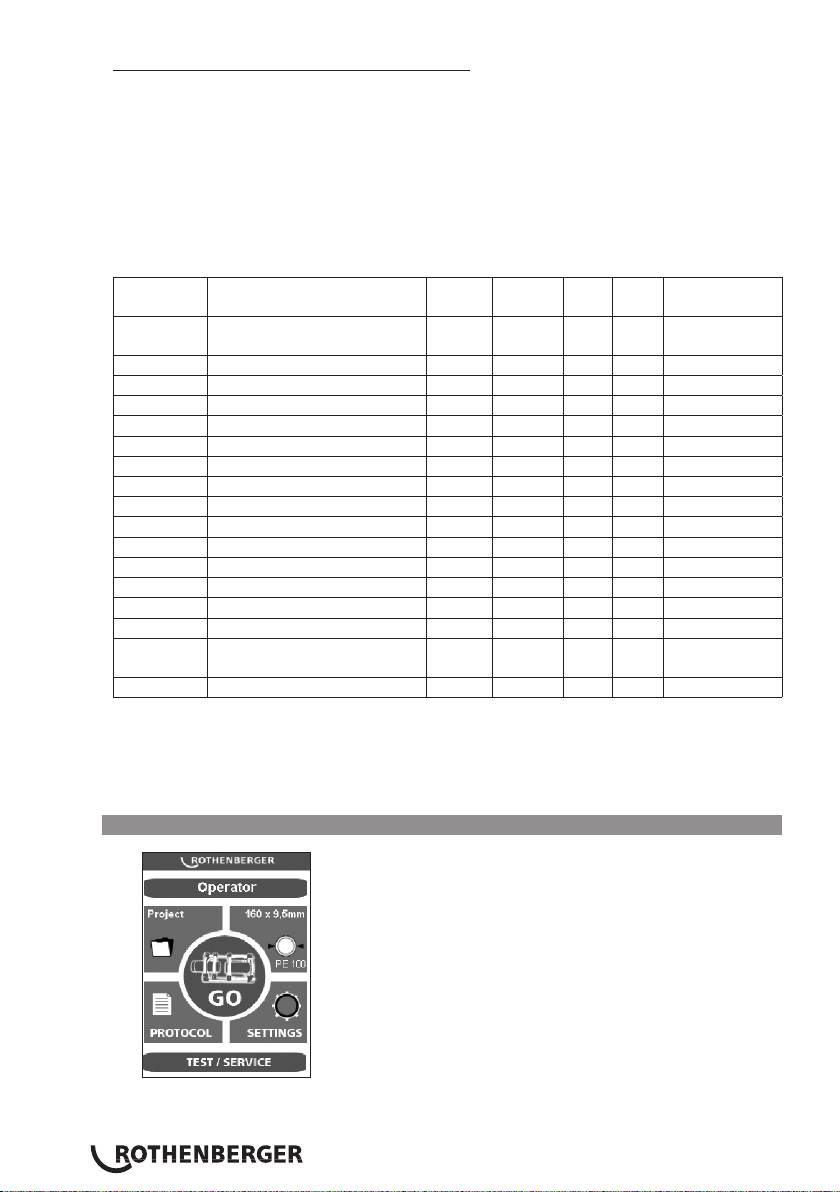

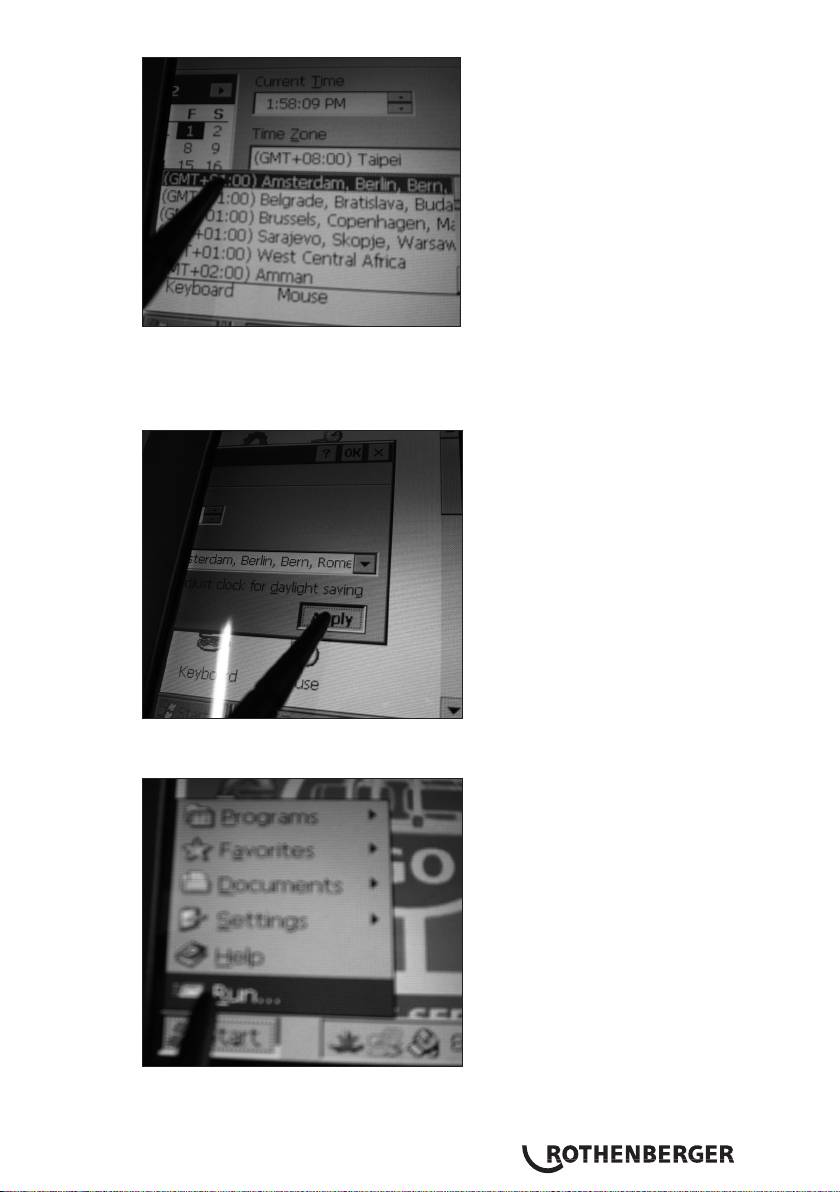

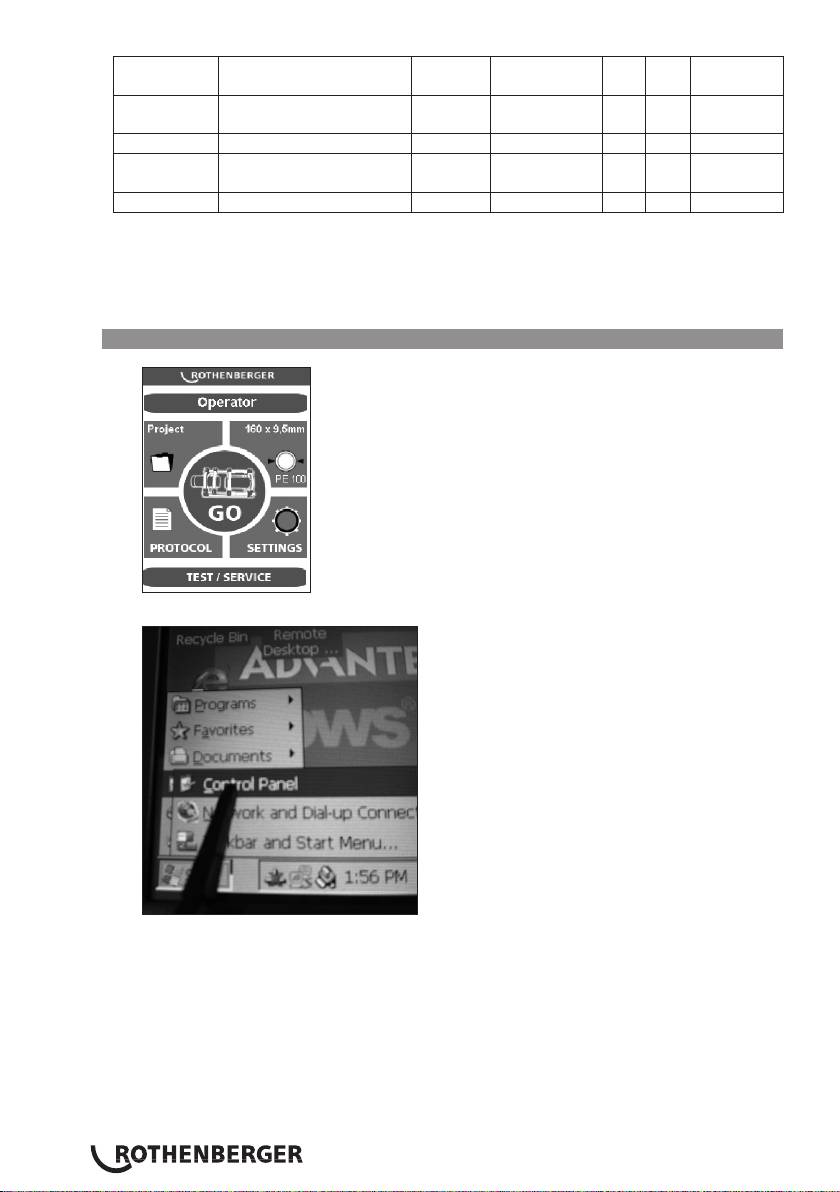

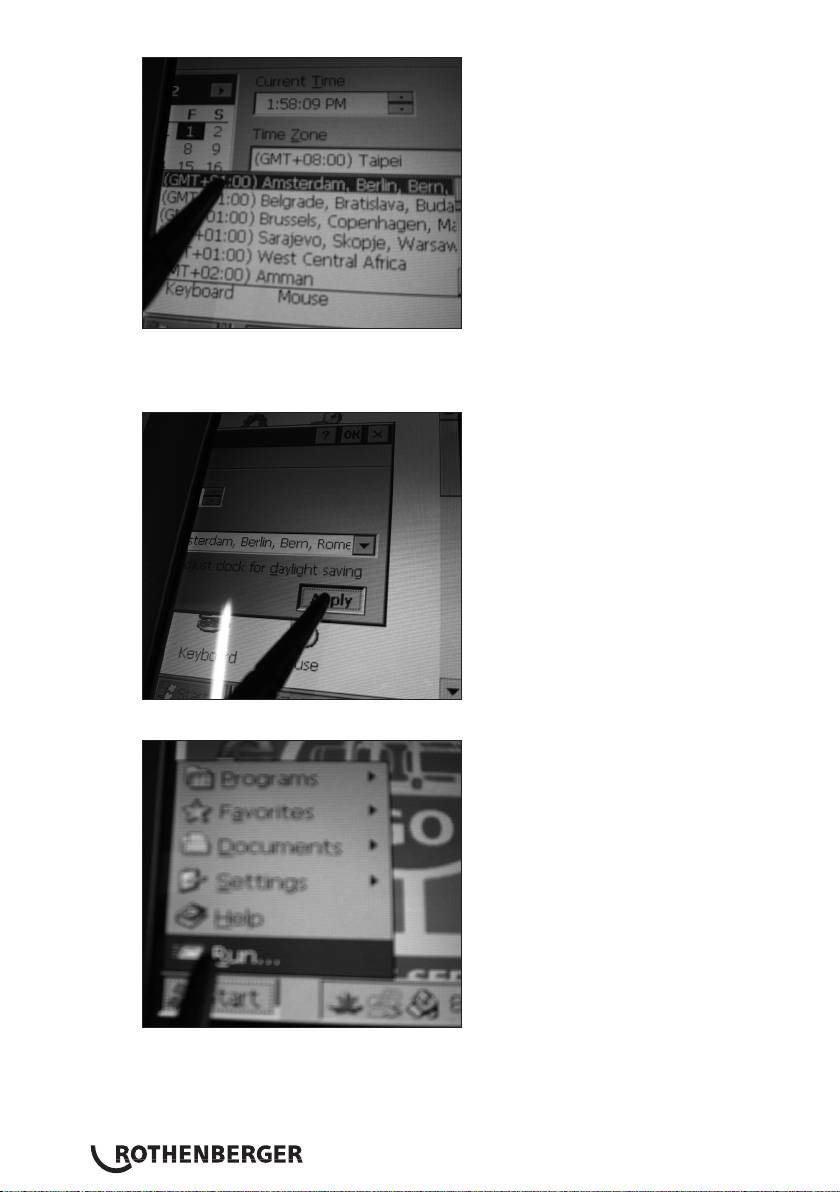

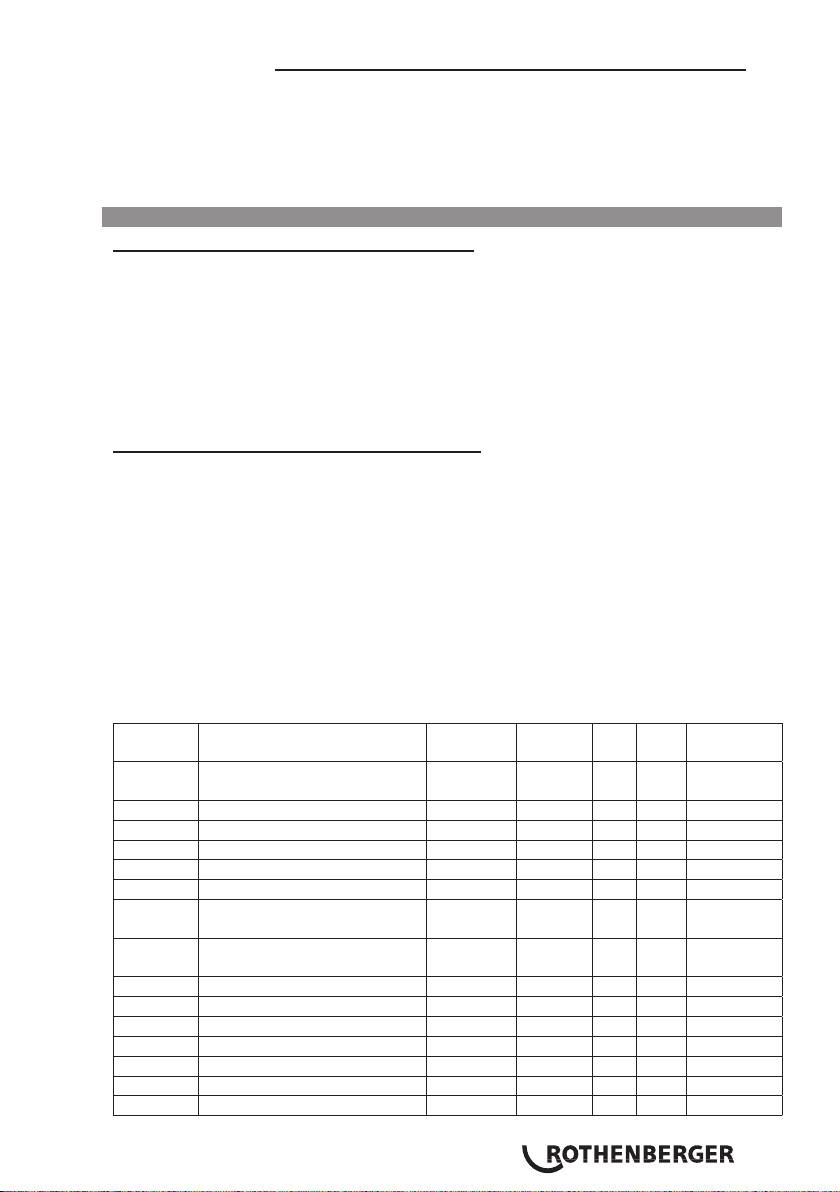

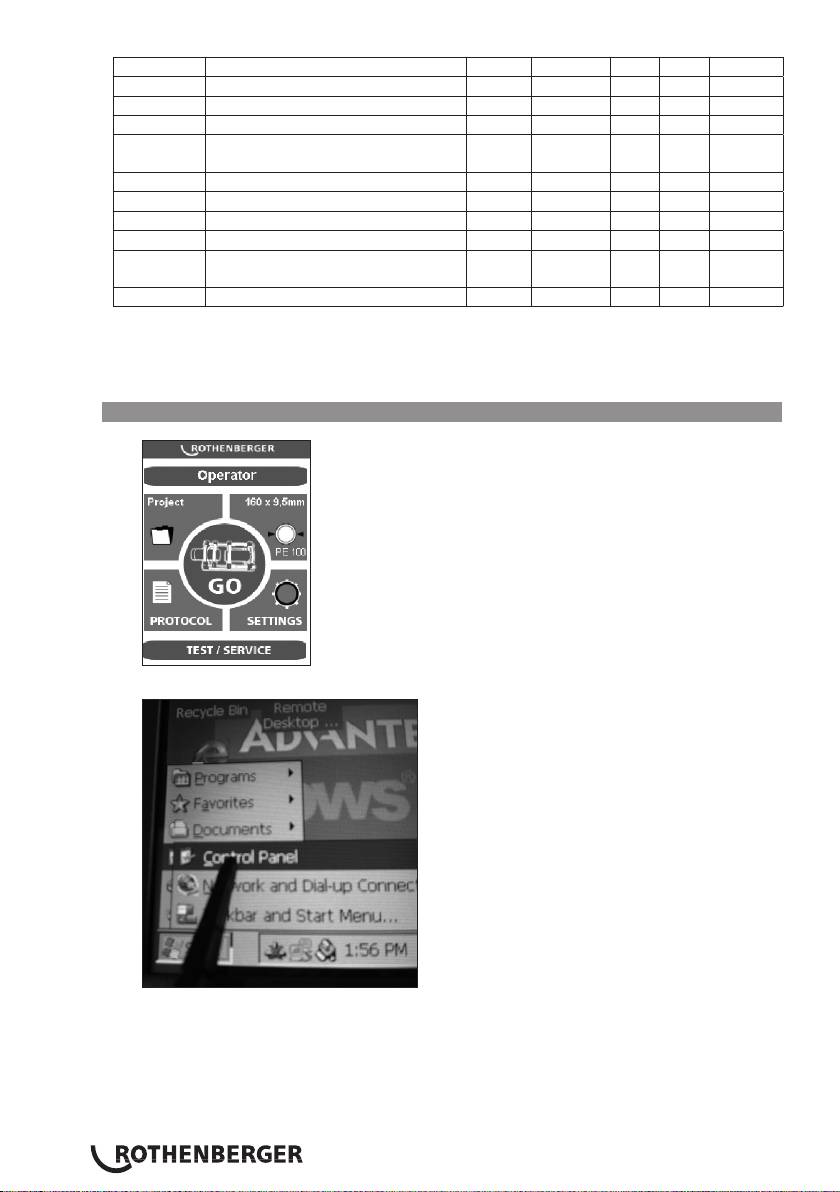

3.6 Datum und Uhrzeit einstellen

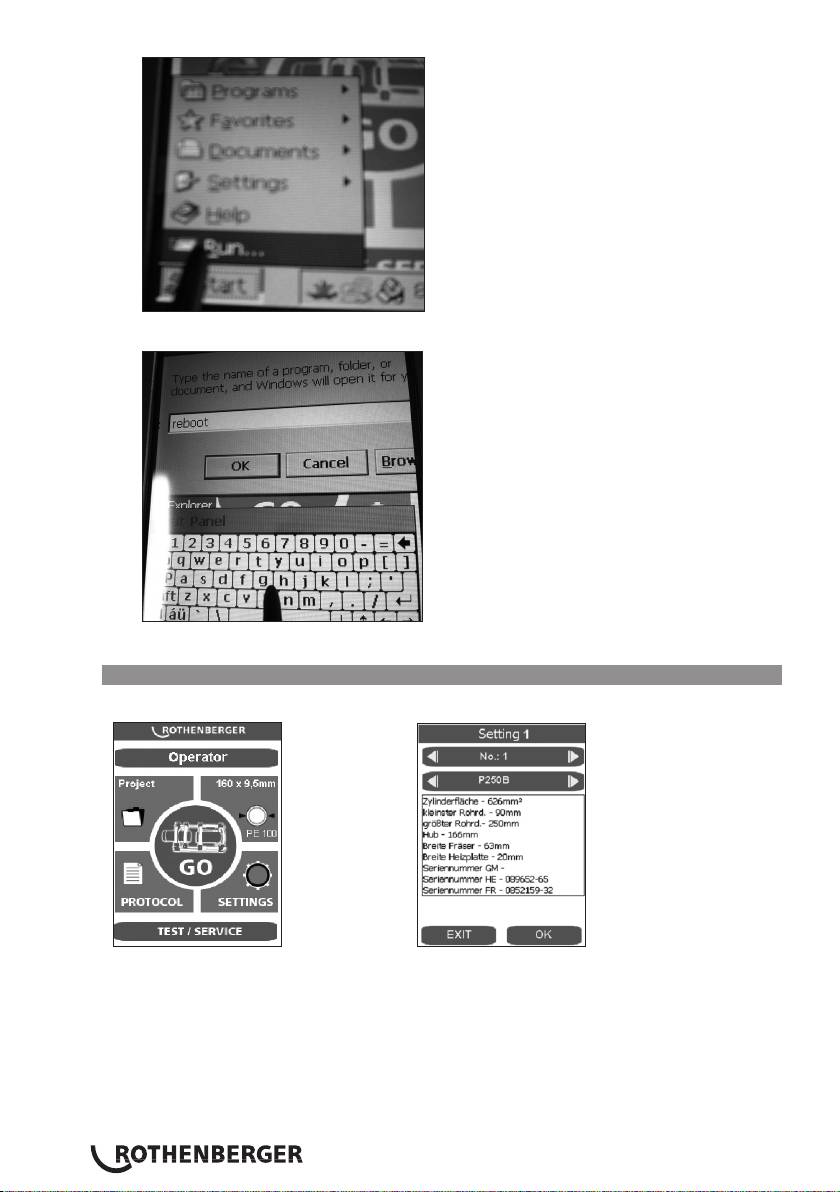

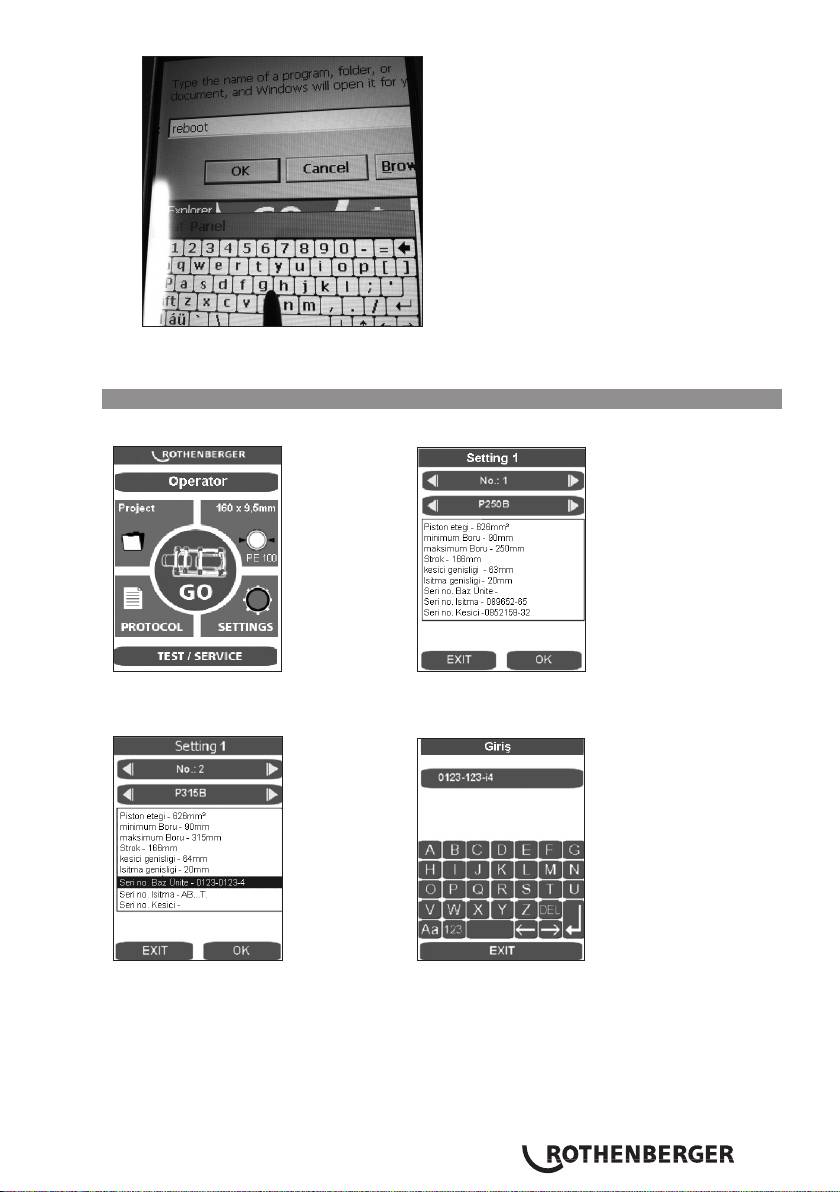

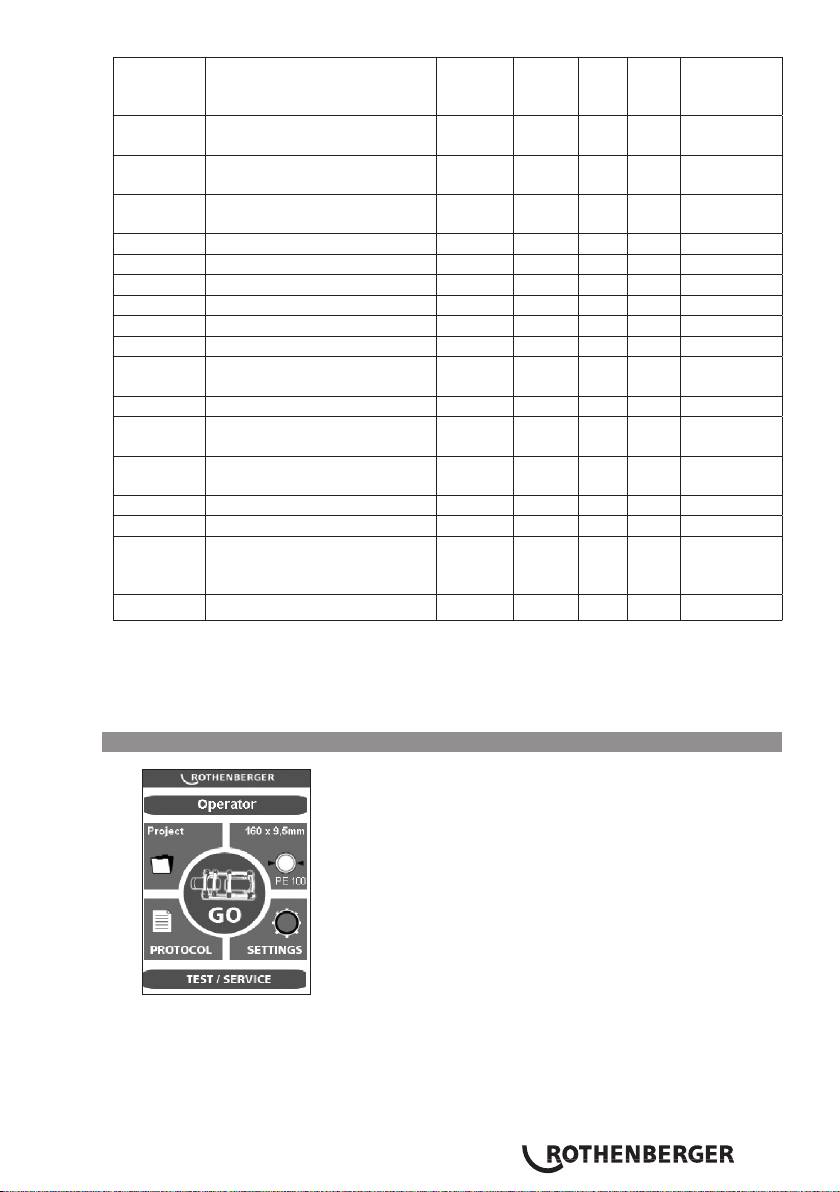

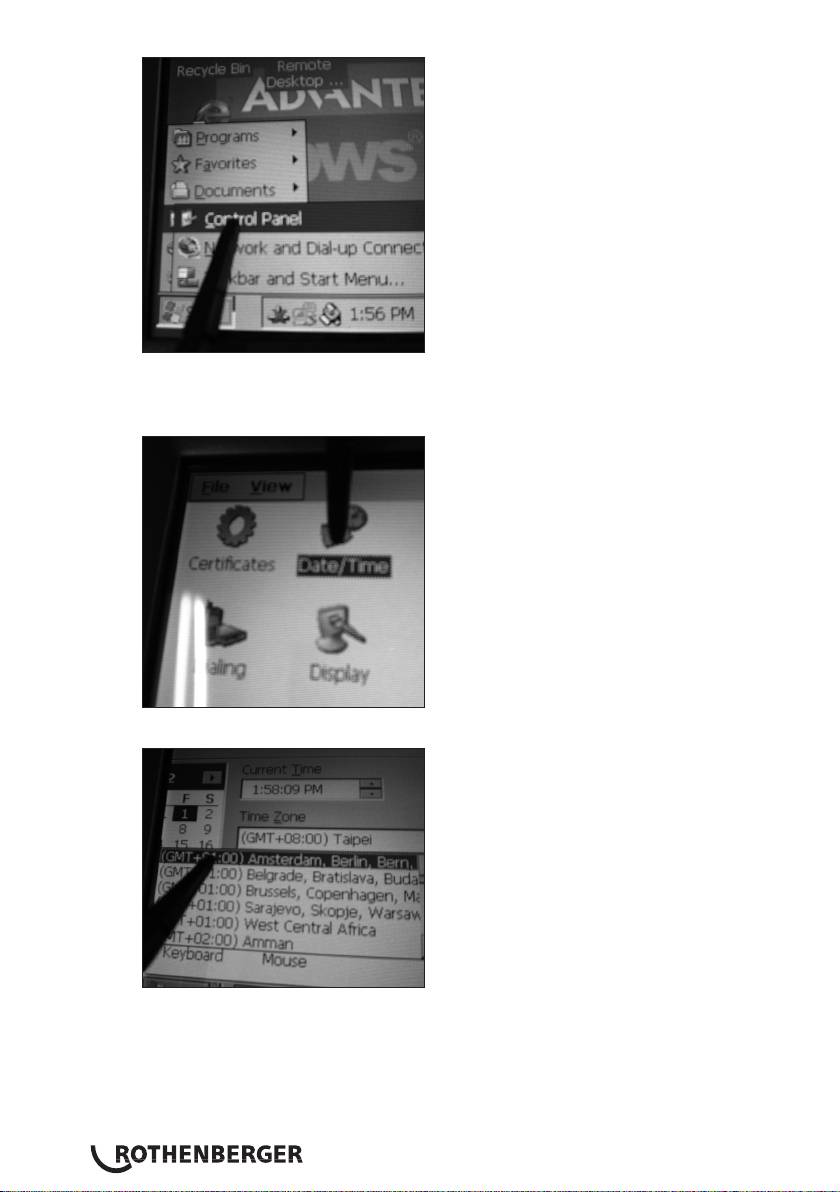

Programm durch Klicken in die obere linke Ecke schliessen.

Start, Setting und anschließend Control Panel drücken.

Die Startleiste ist ausgeblendet und kann durch Drücken auf die untere linke Ecke aufgerufen

werden.

DEUTSCH18

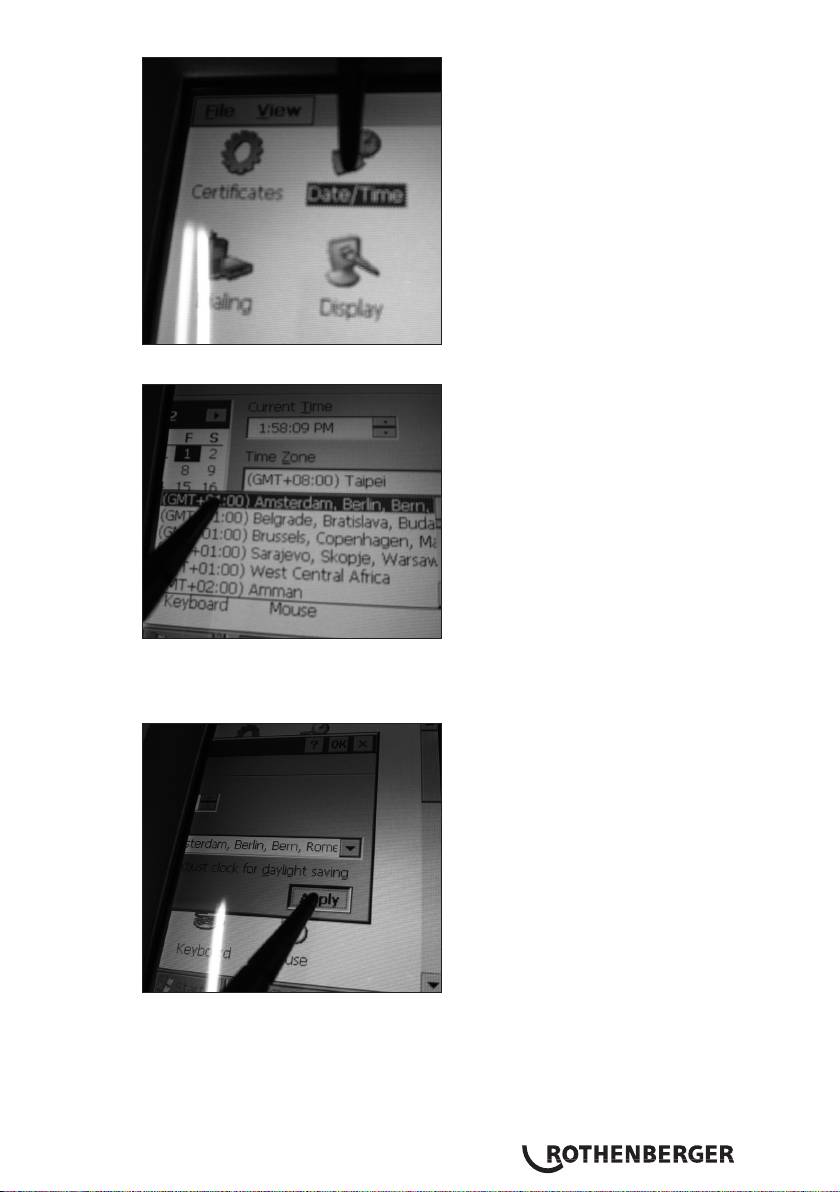

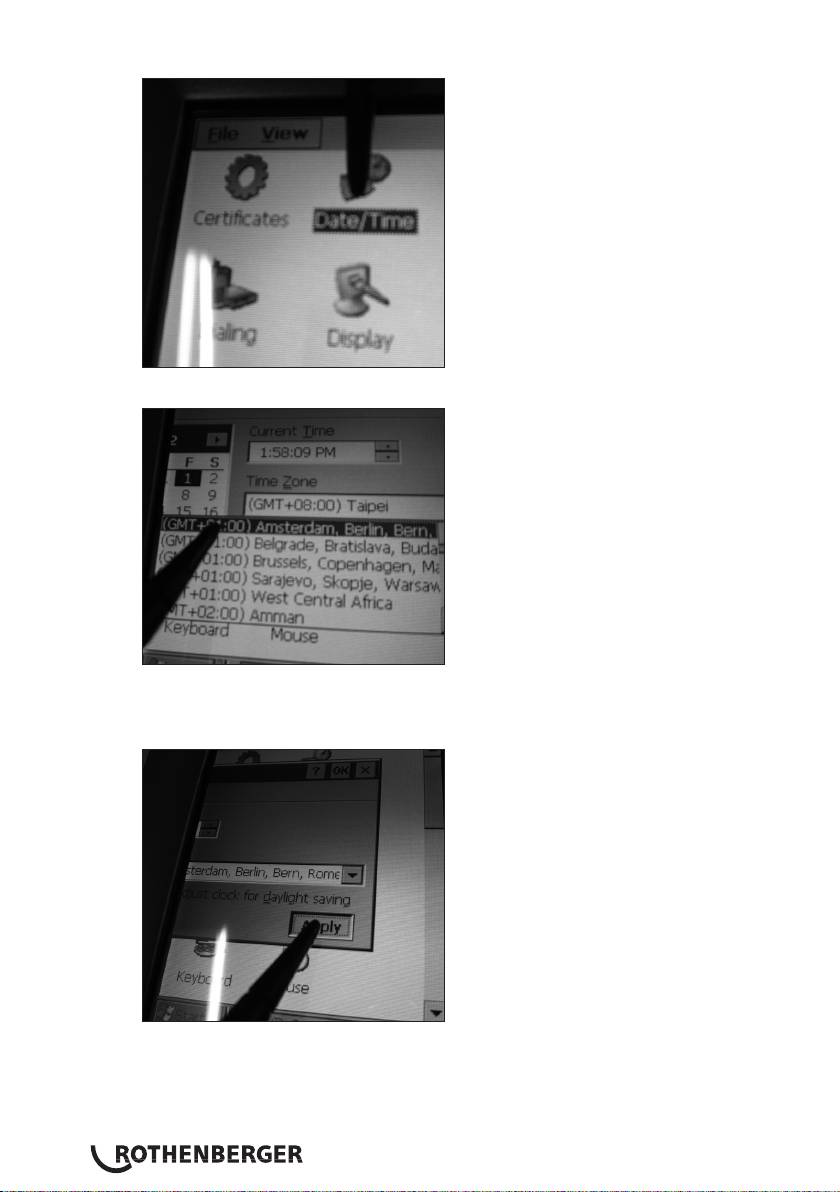

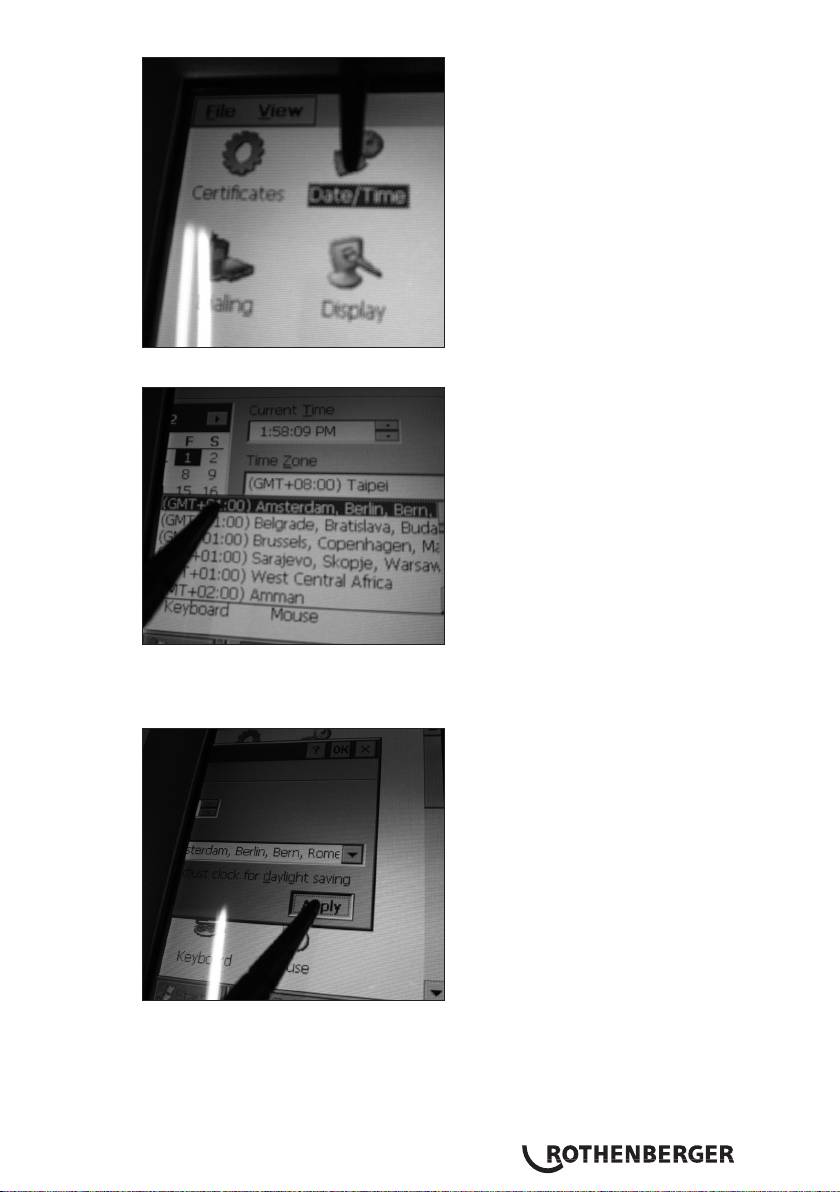

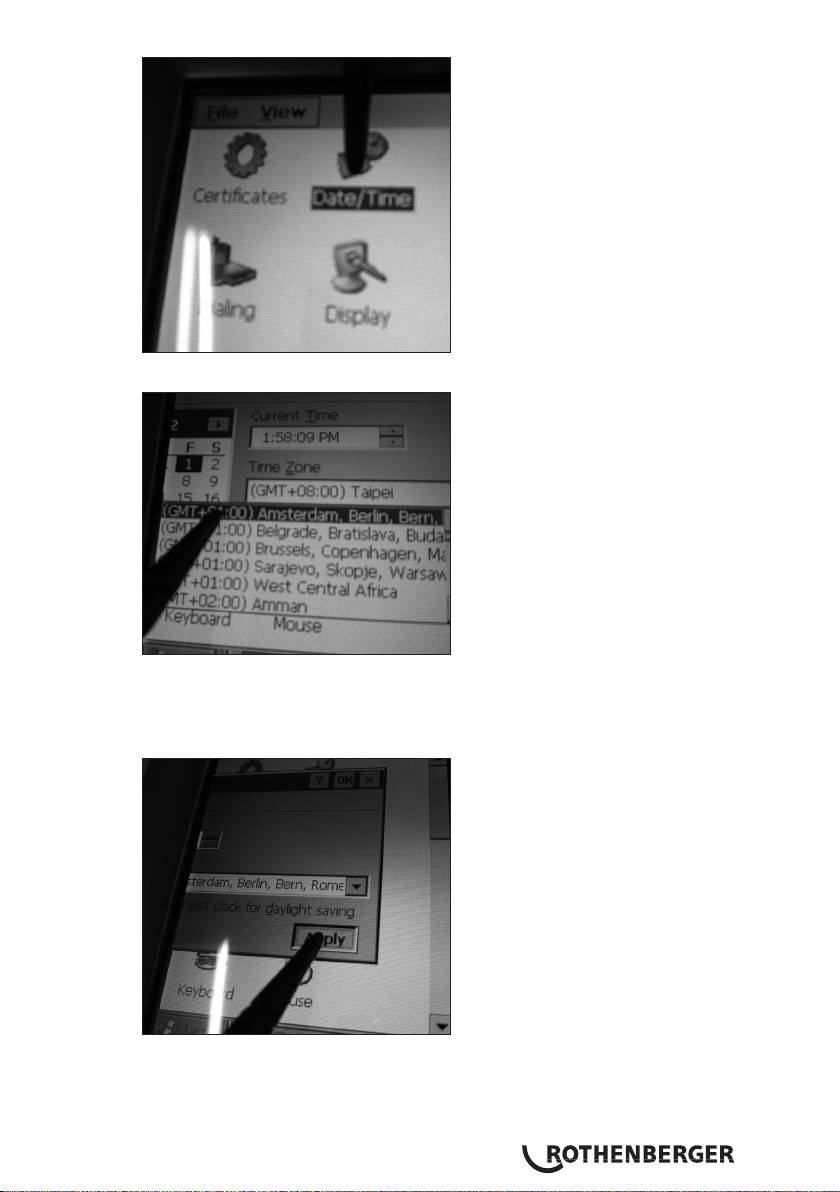

Date/Time klicken

Eingabemaske durch Berühren und Verschieben der Date/Time-Leiste einrichten.

Entsprechende Zeitzone auswählen oder die Uhrzeit Current Time eingeben.

Achtung! AM / PM beachten! 1:58:09 PM = 13:58:09 / 1:58:09 AM = 01:58:09

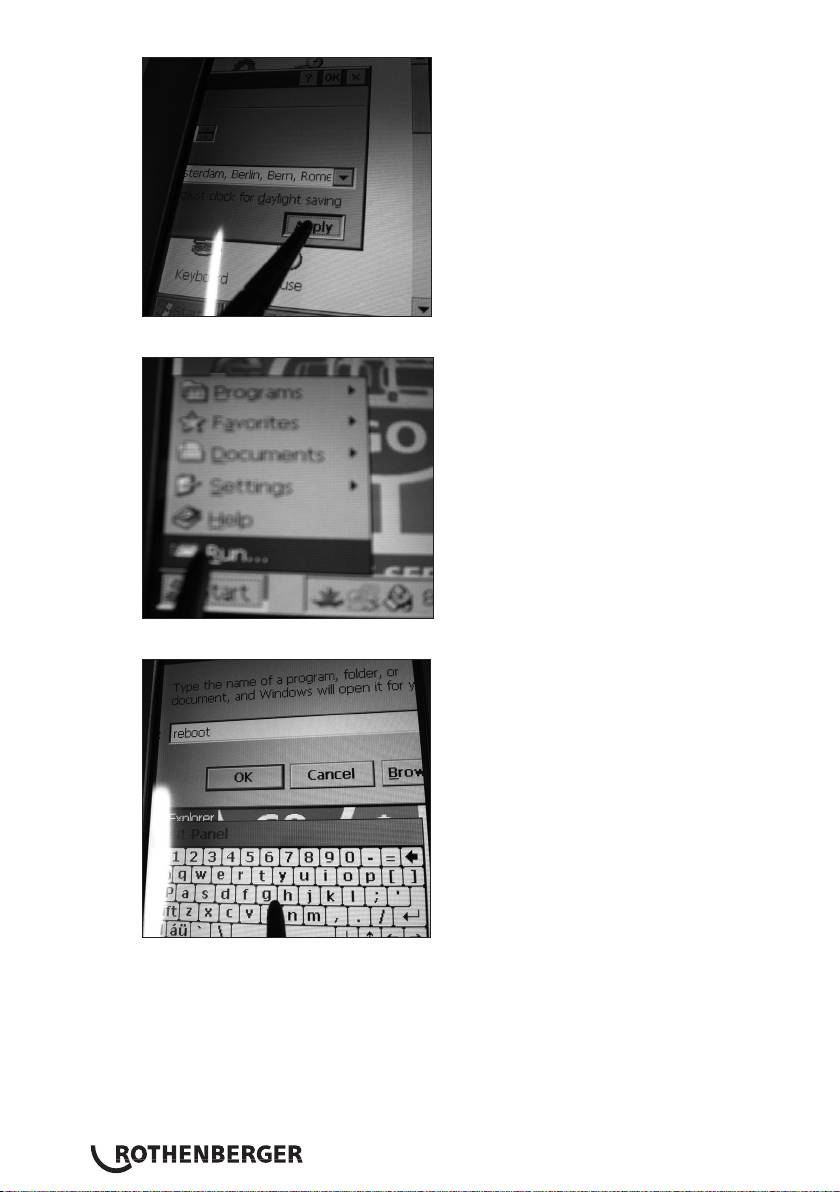

Bestätigen mit „Apply“ und „OK“. Controlpanel mit X schliessen.

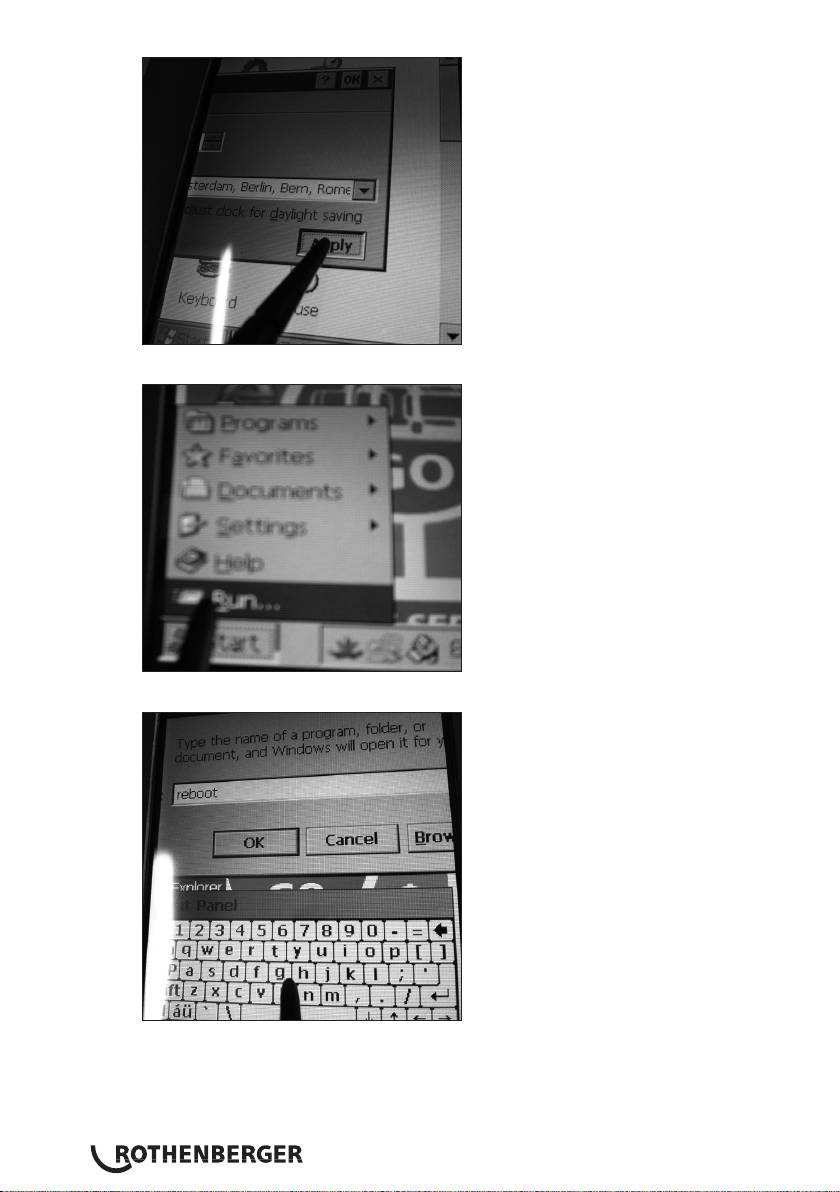

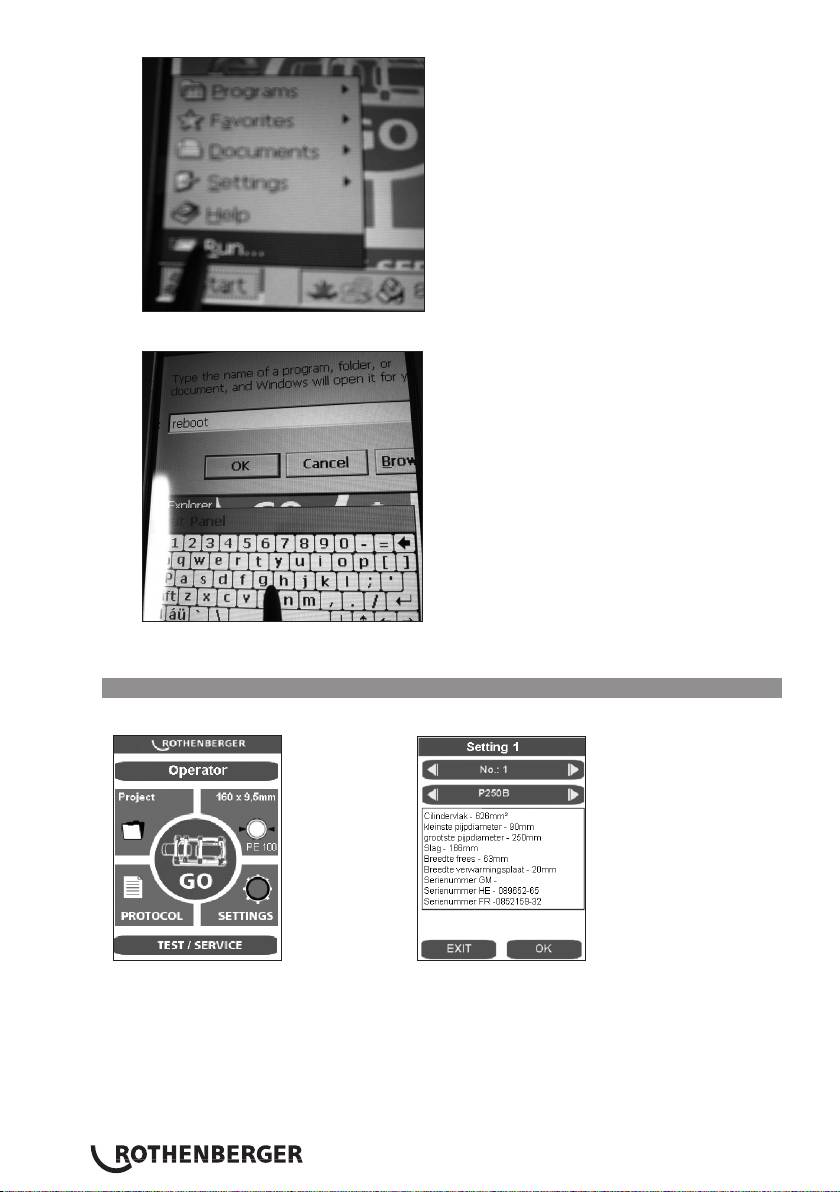

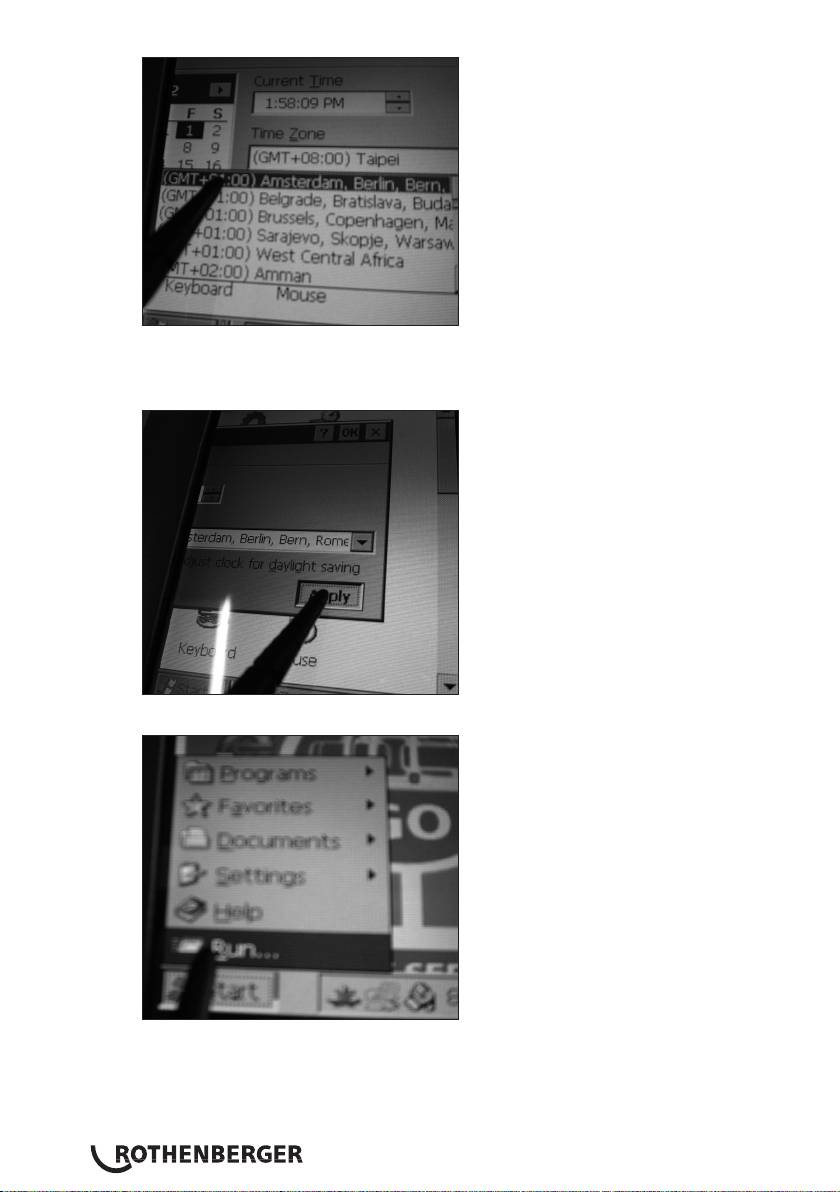

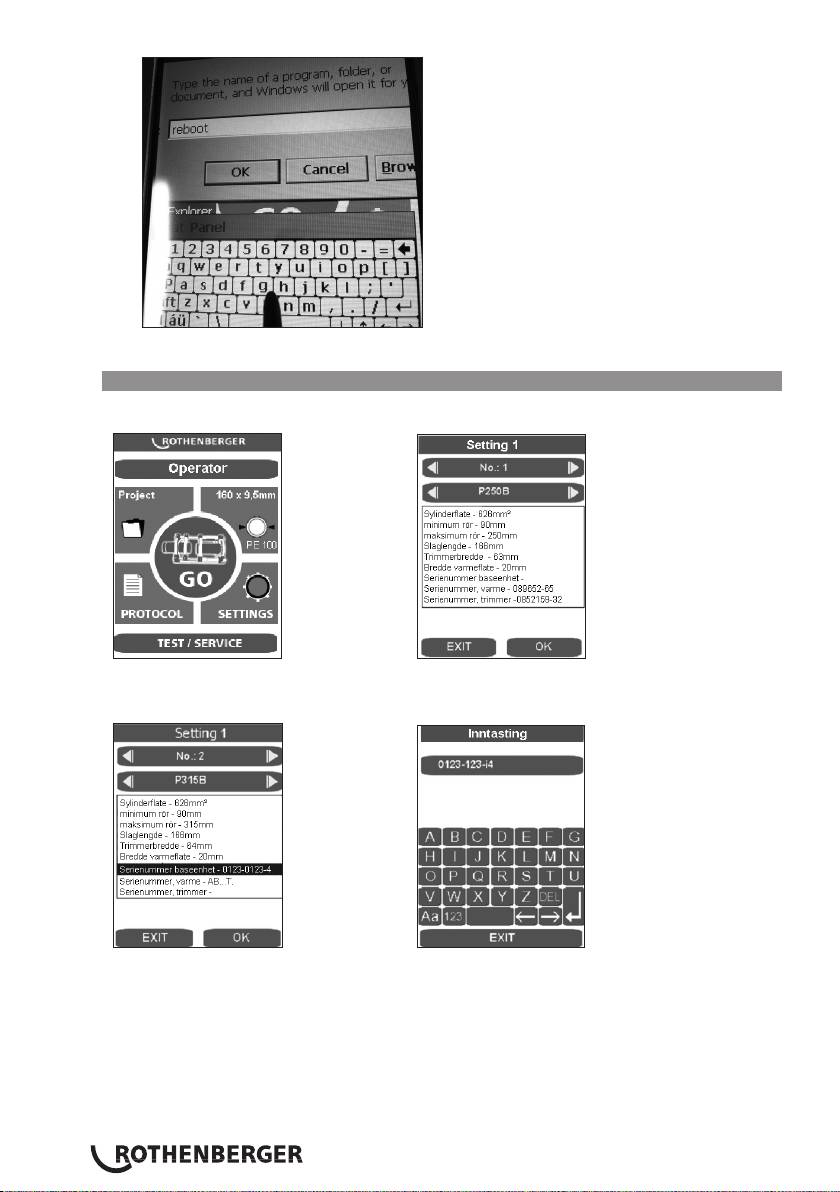

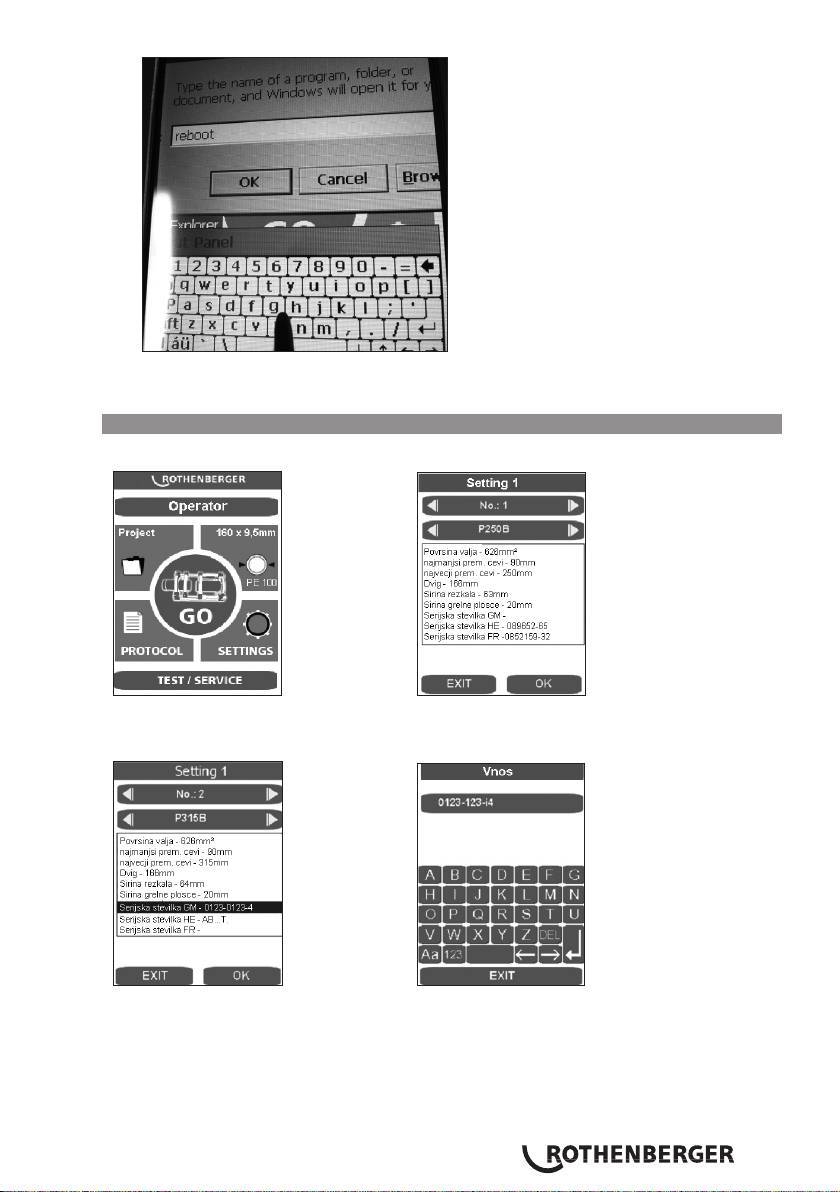

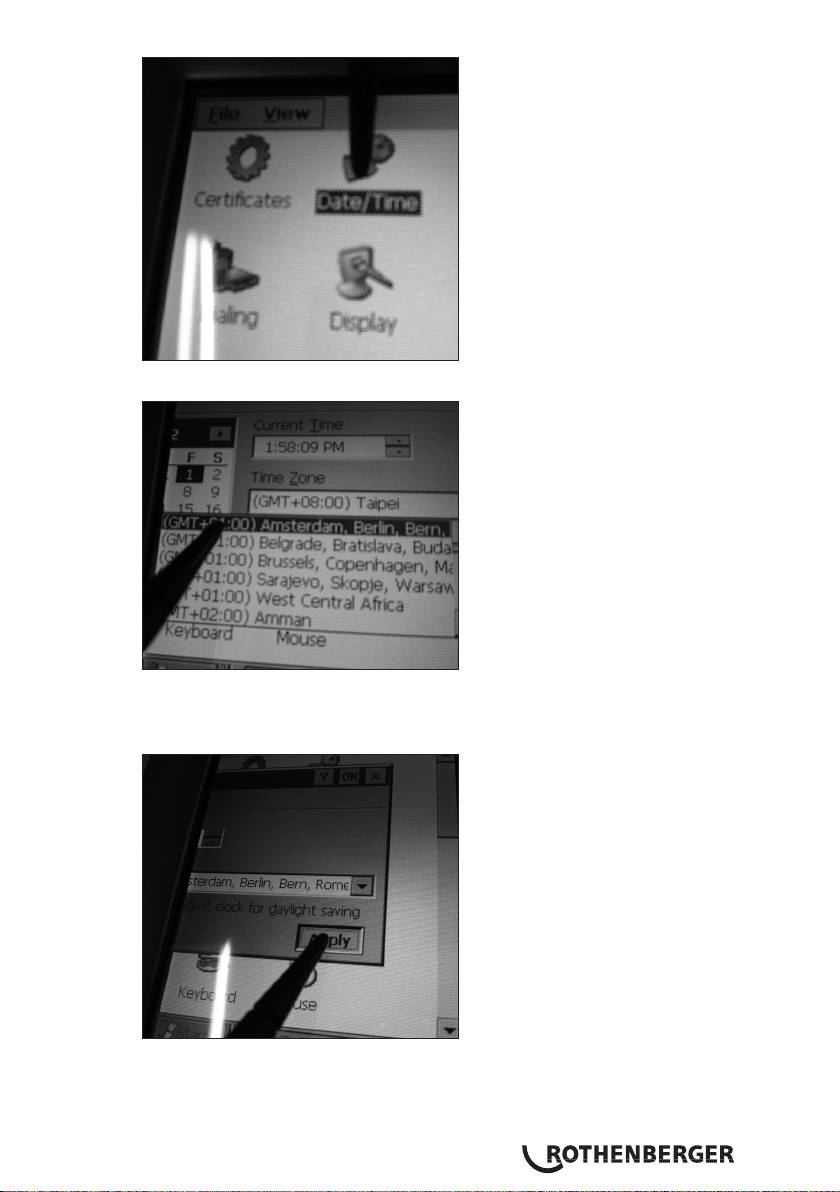

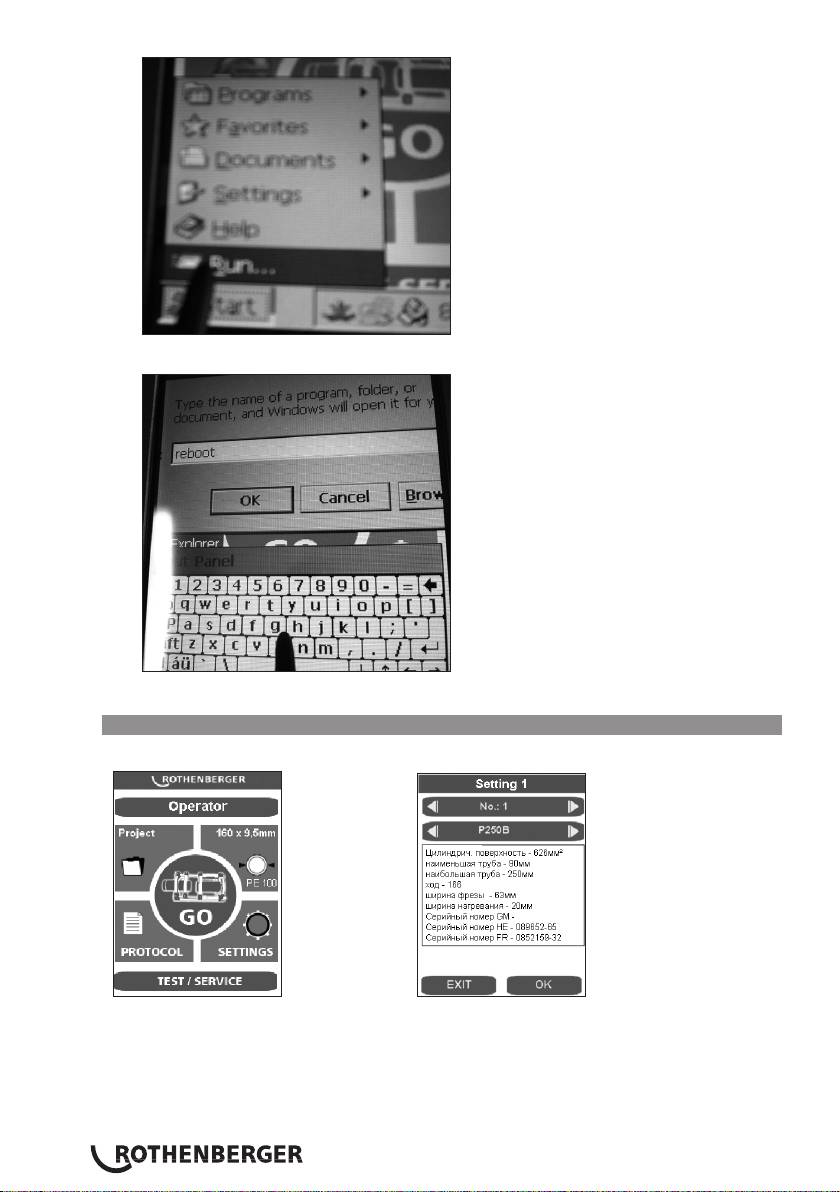

DEUTSCH 19

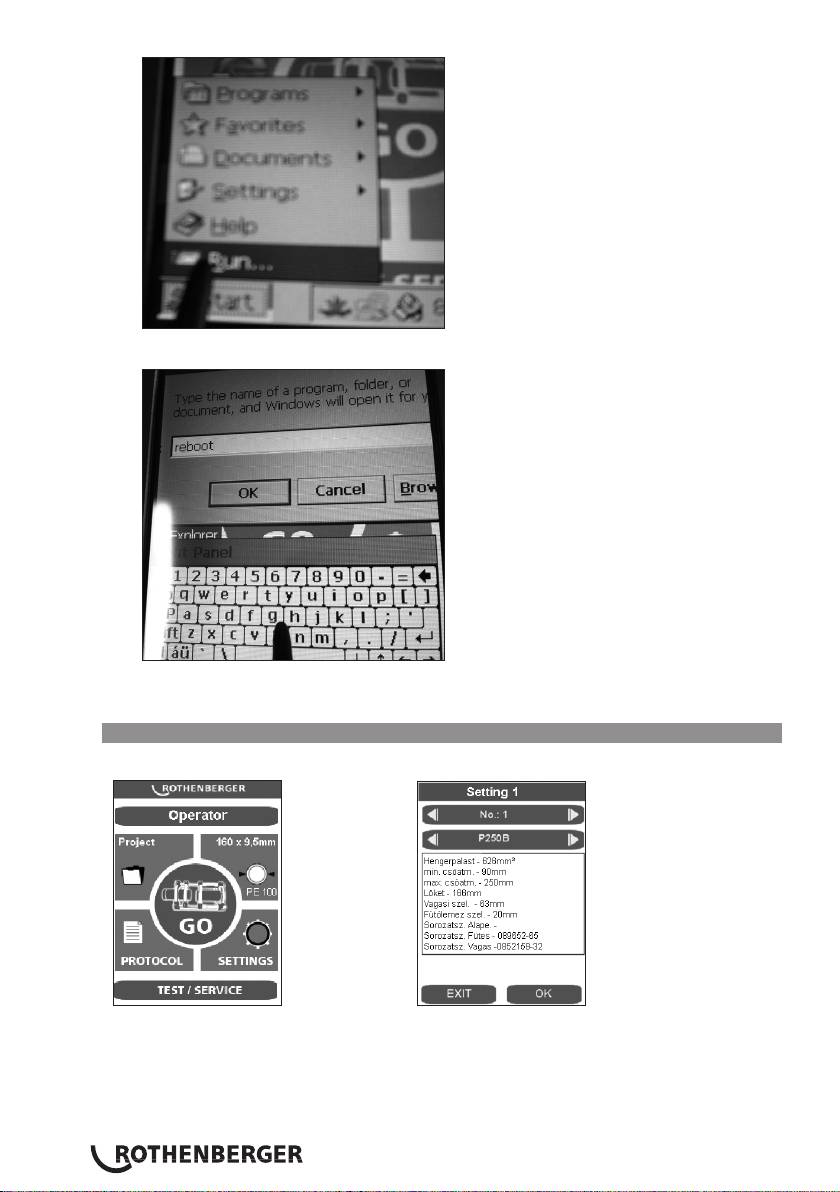

Die Tasten „Start“ und „Run“ drücken.

Auf erscheinender Tastatur reboot eingeben und „OK“ drücken, der PC startet neu.

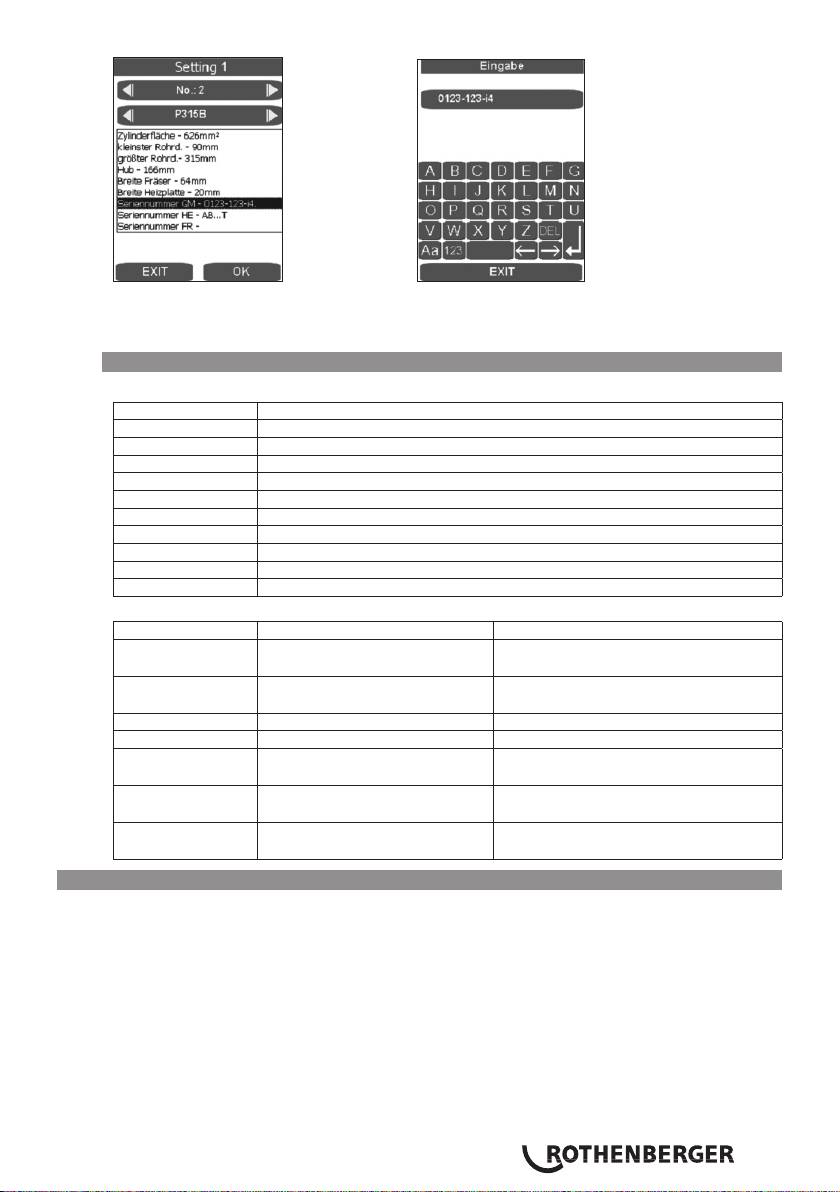

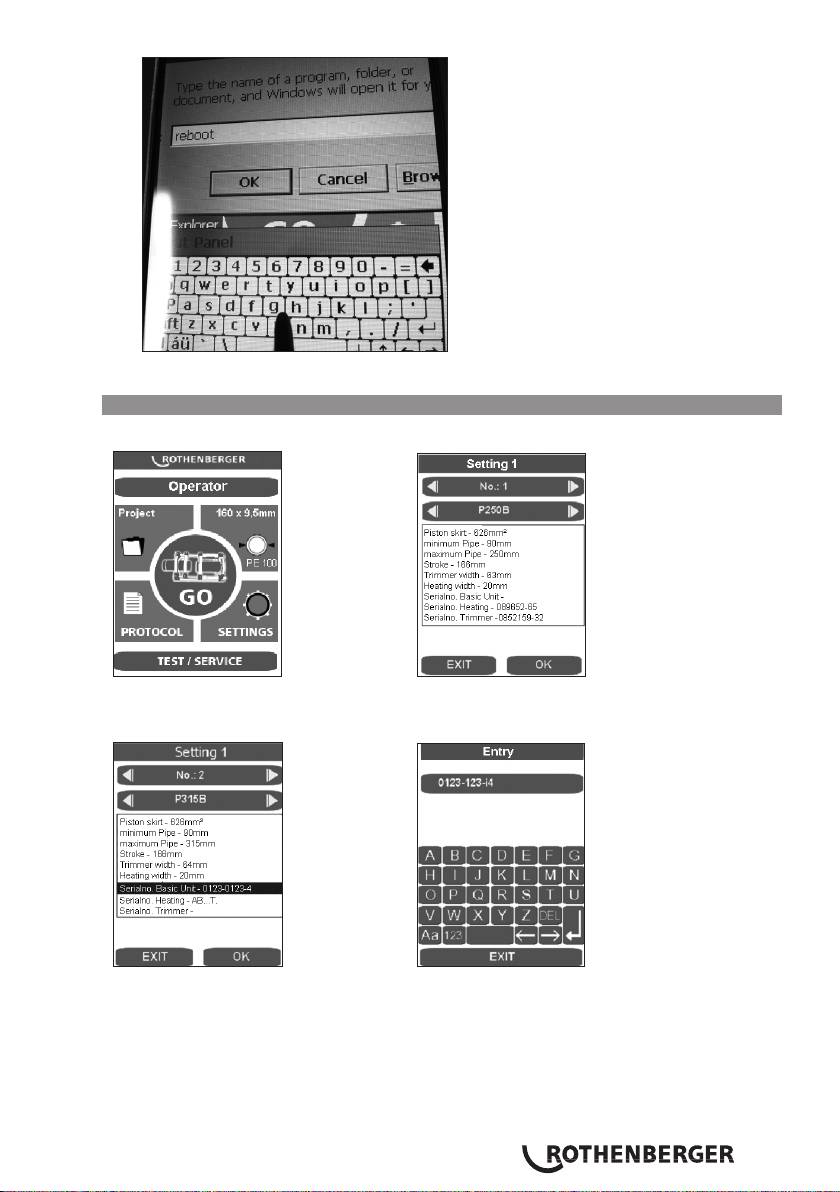

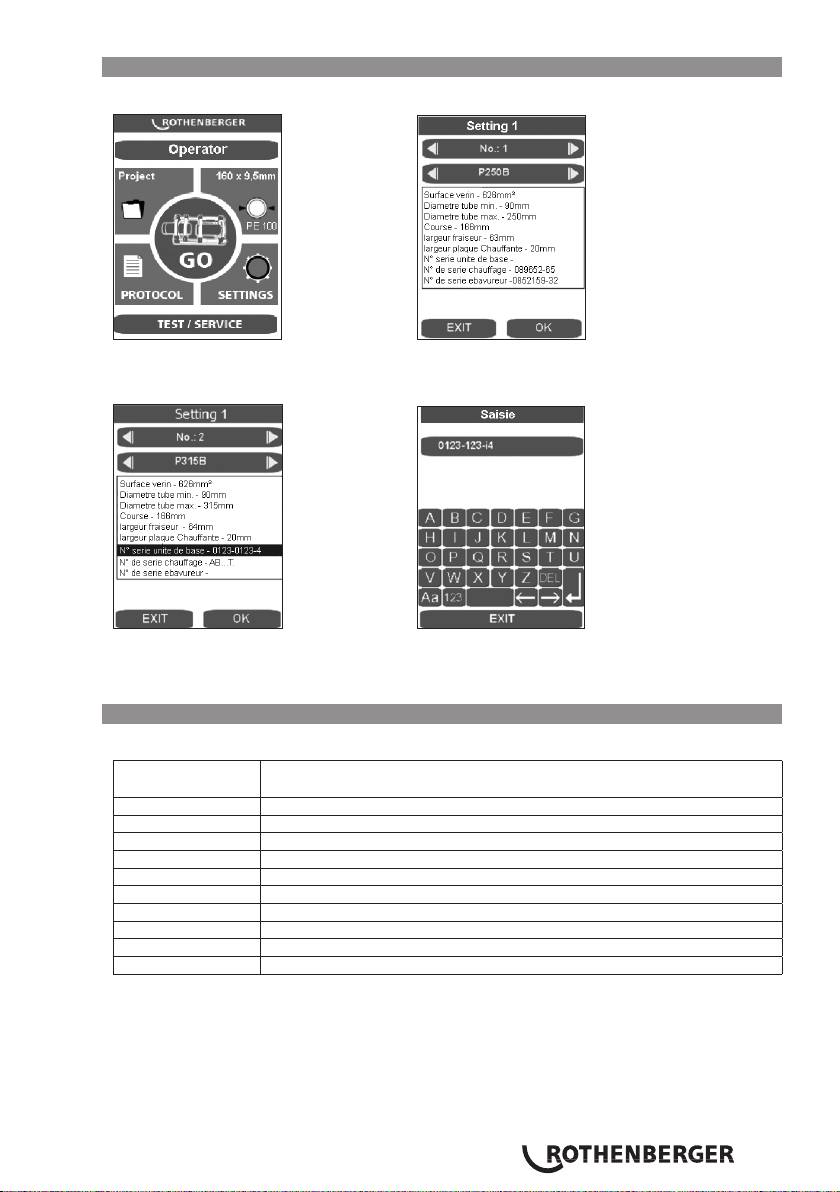

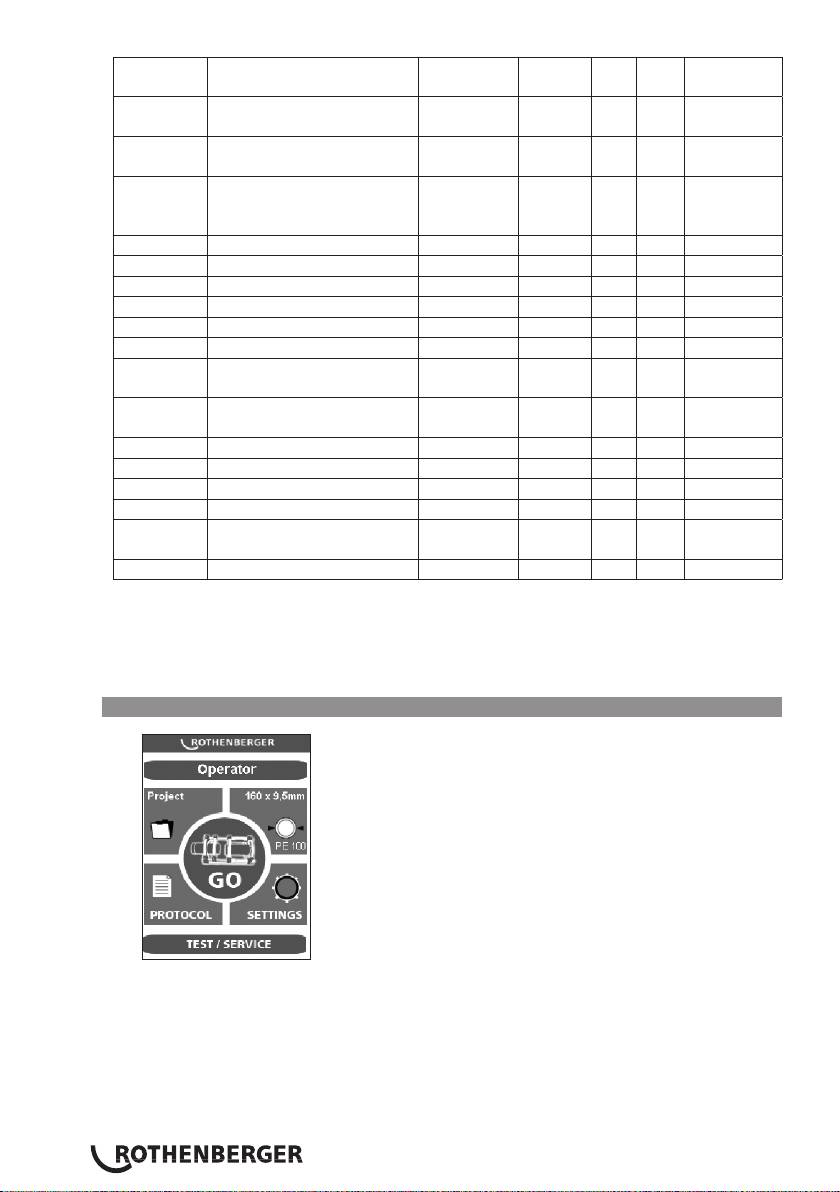

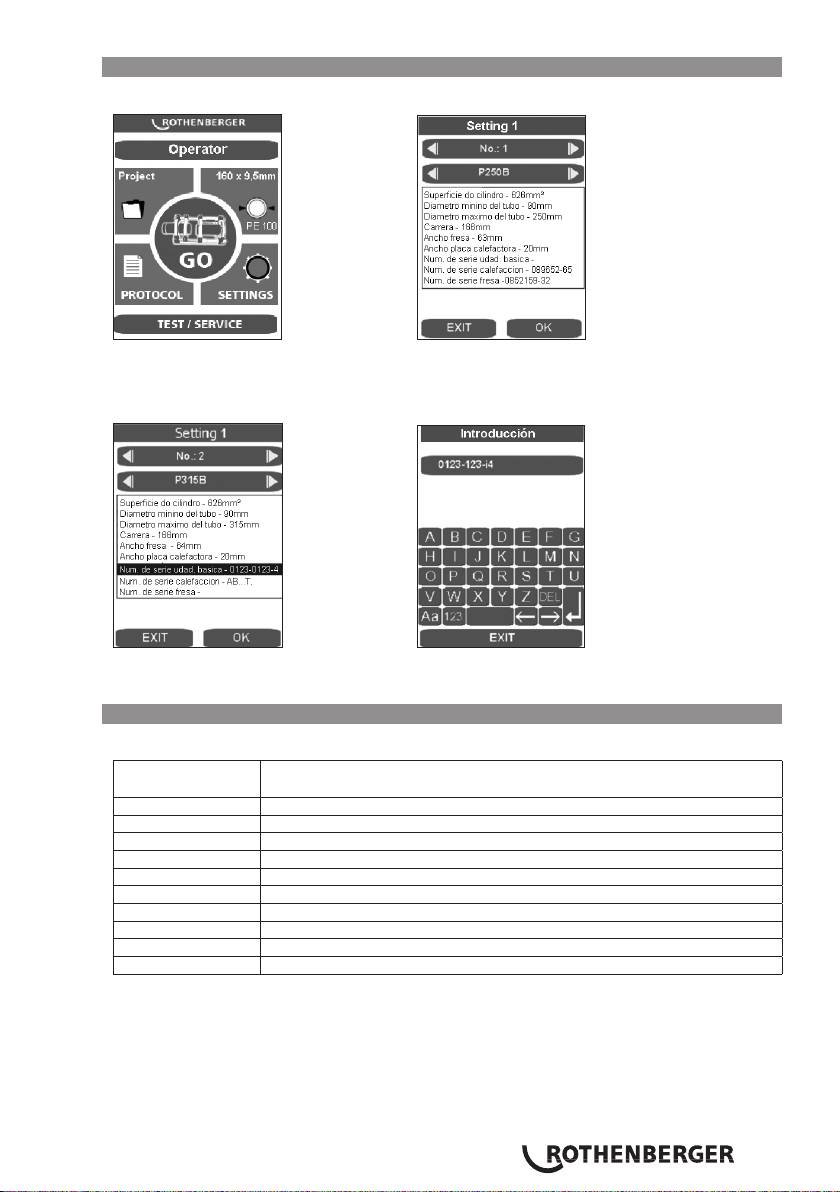

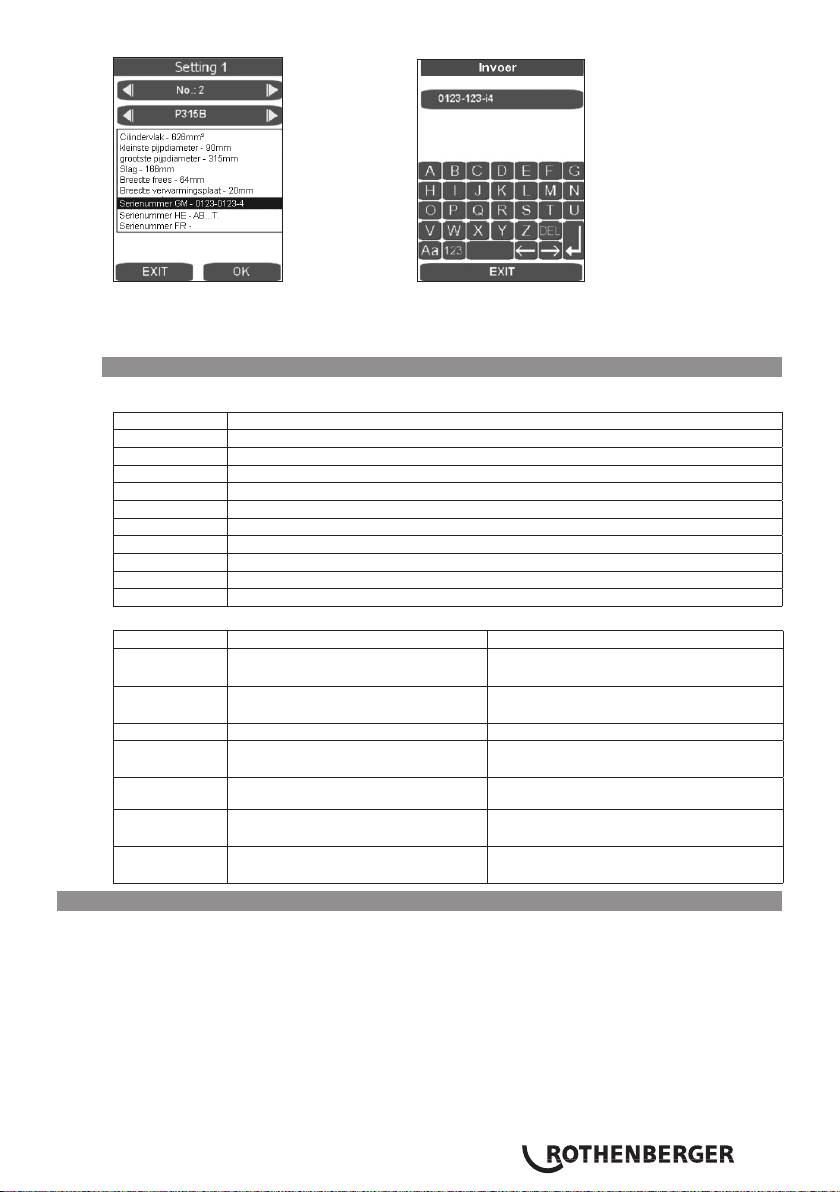

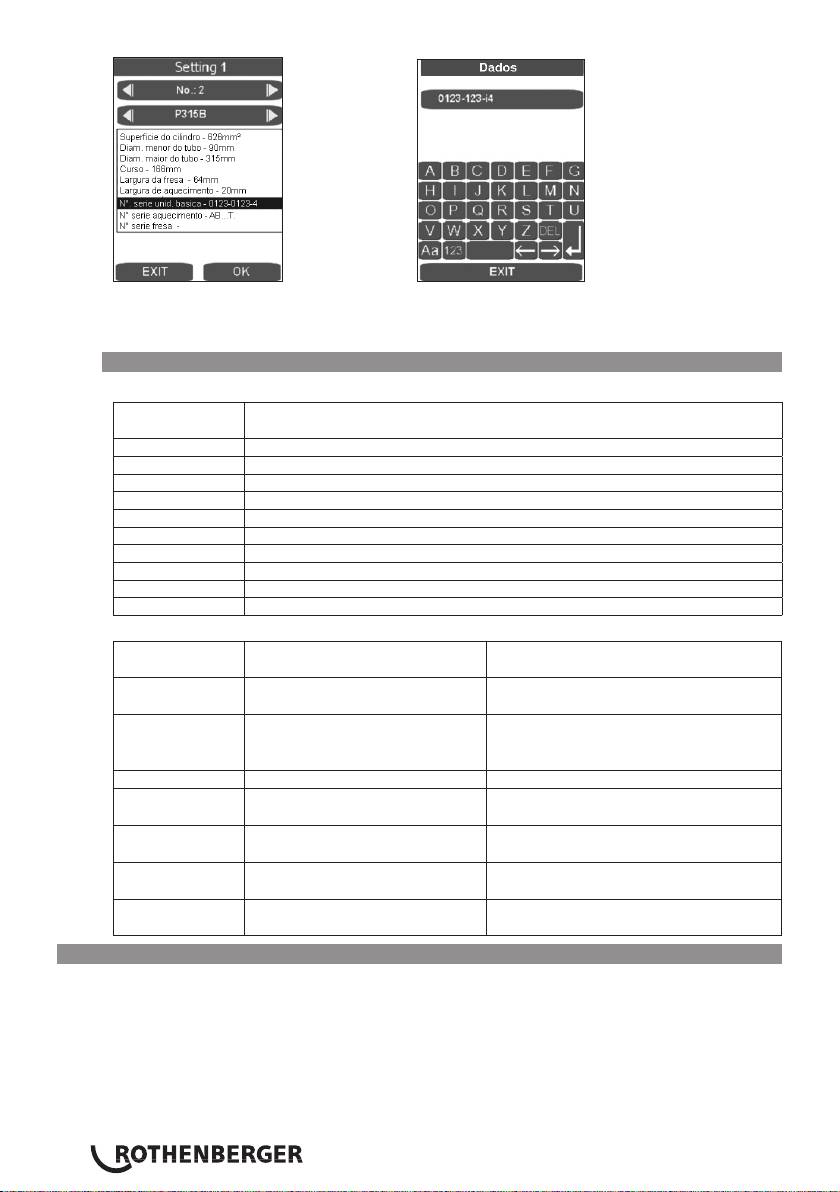

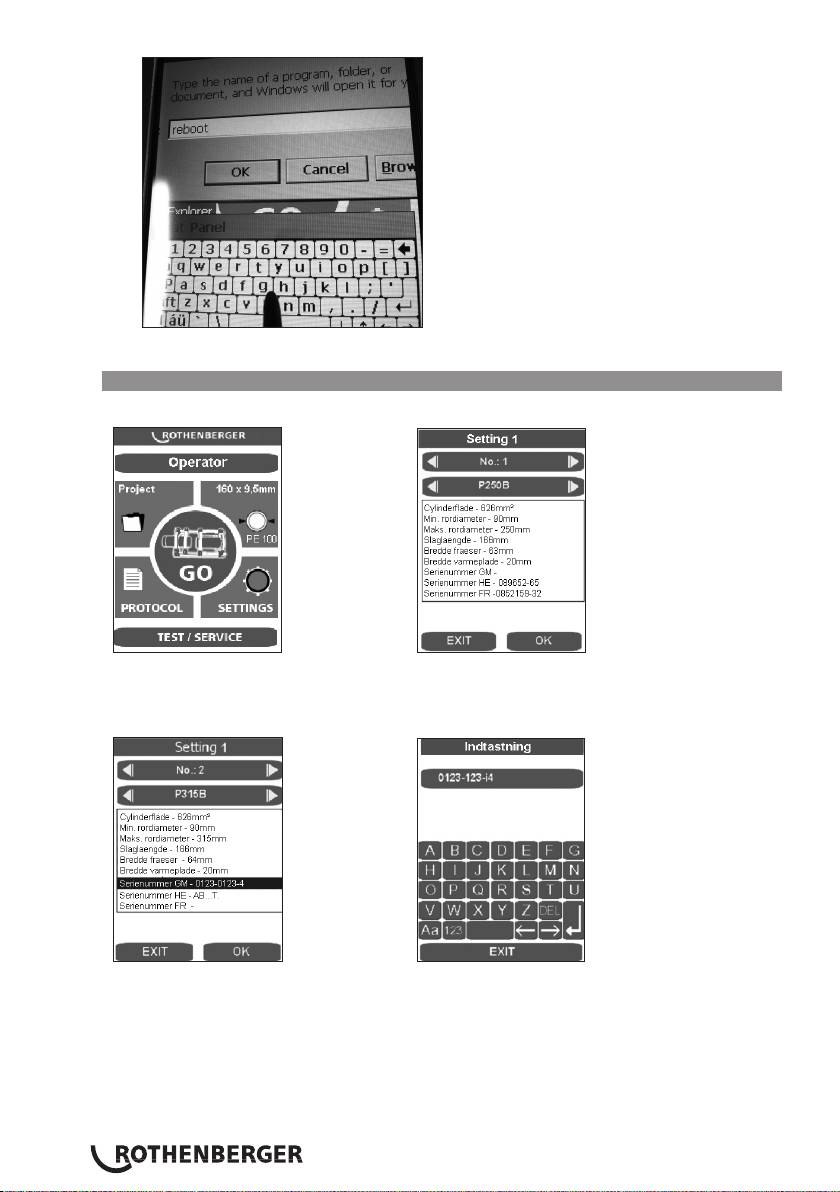

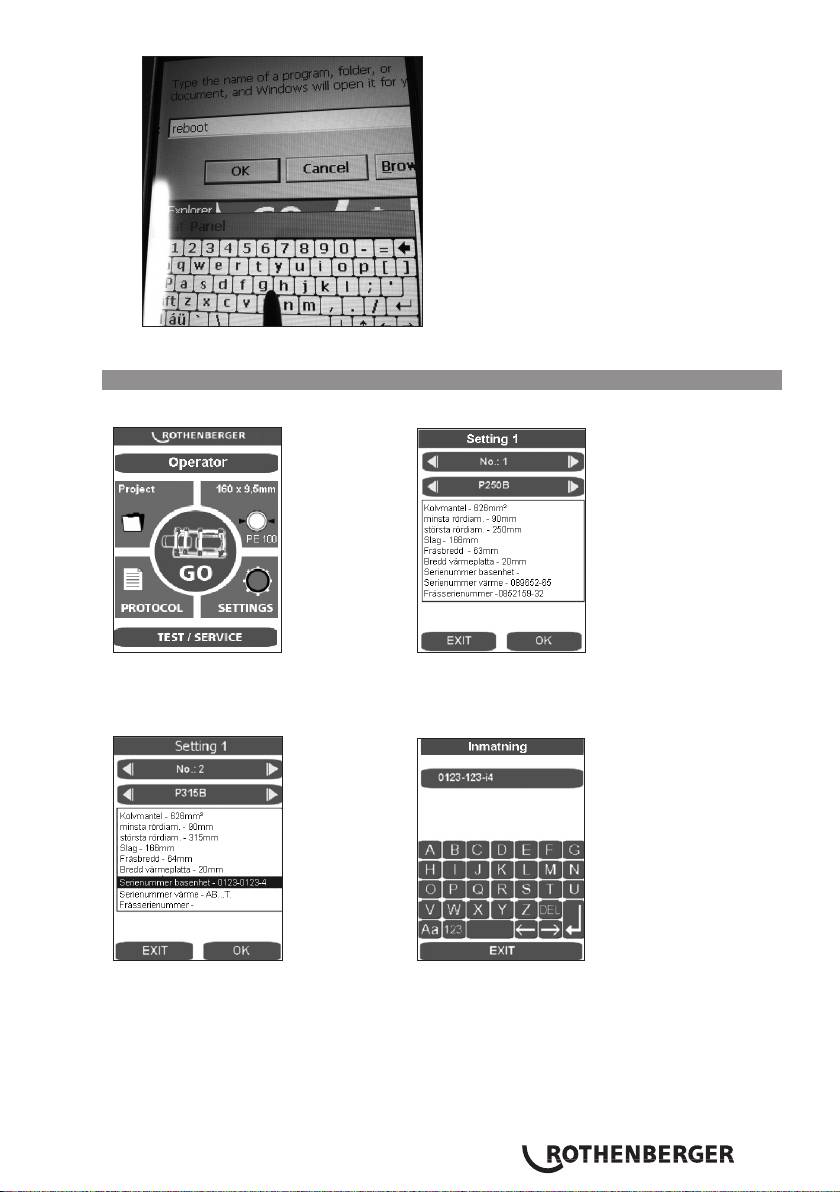

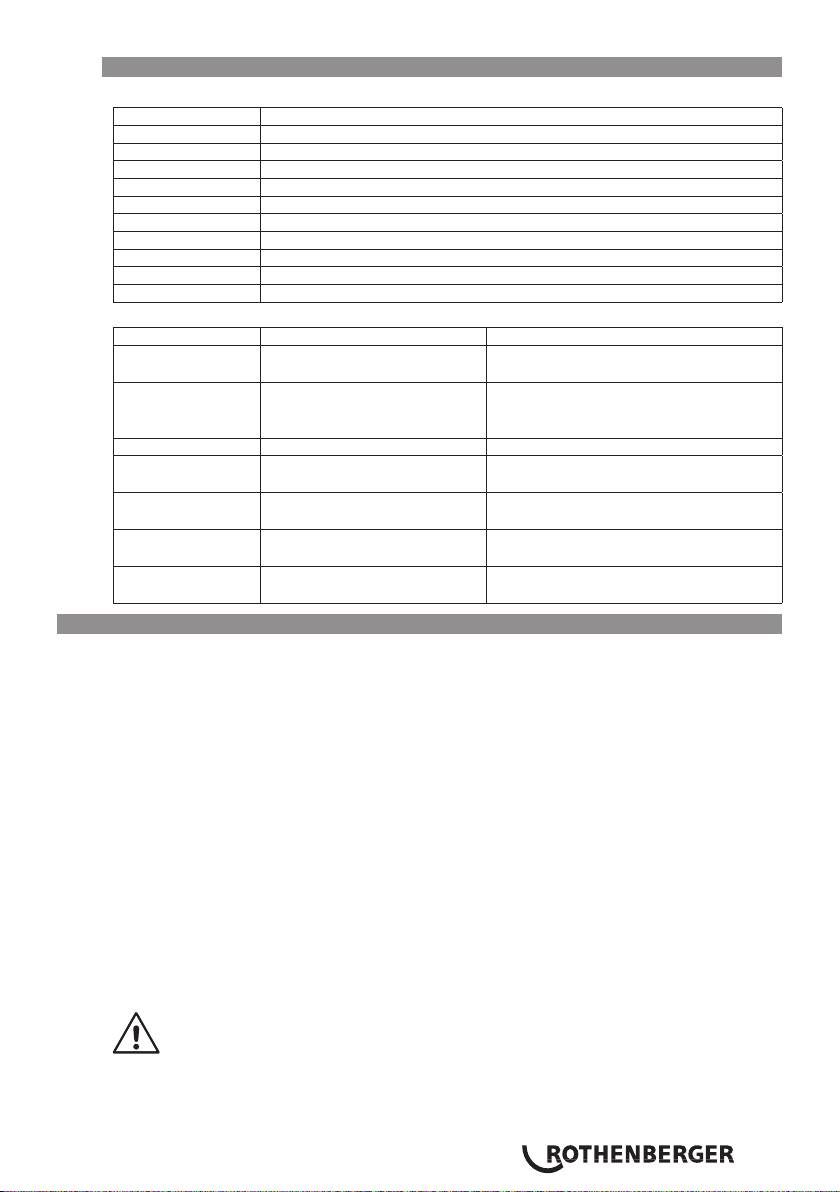

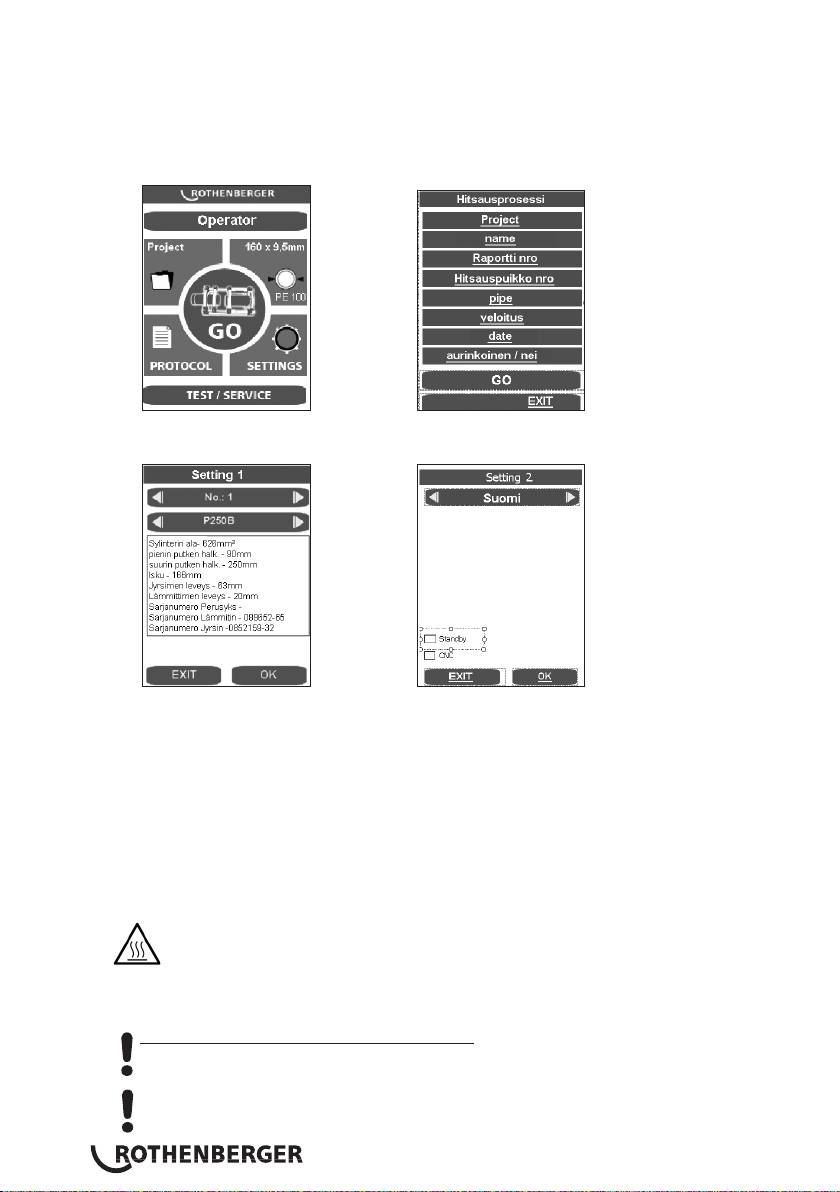

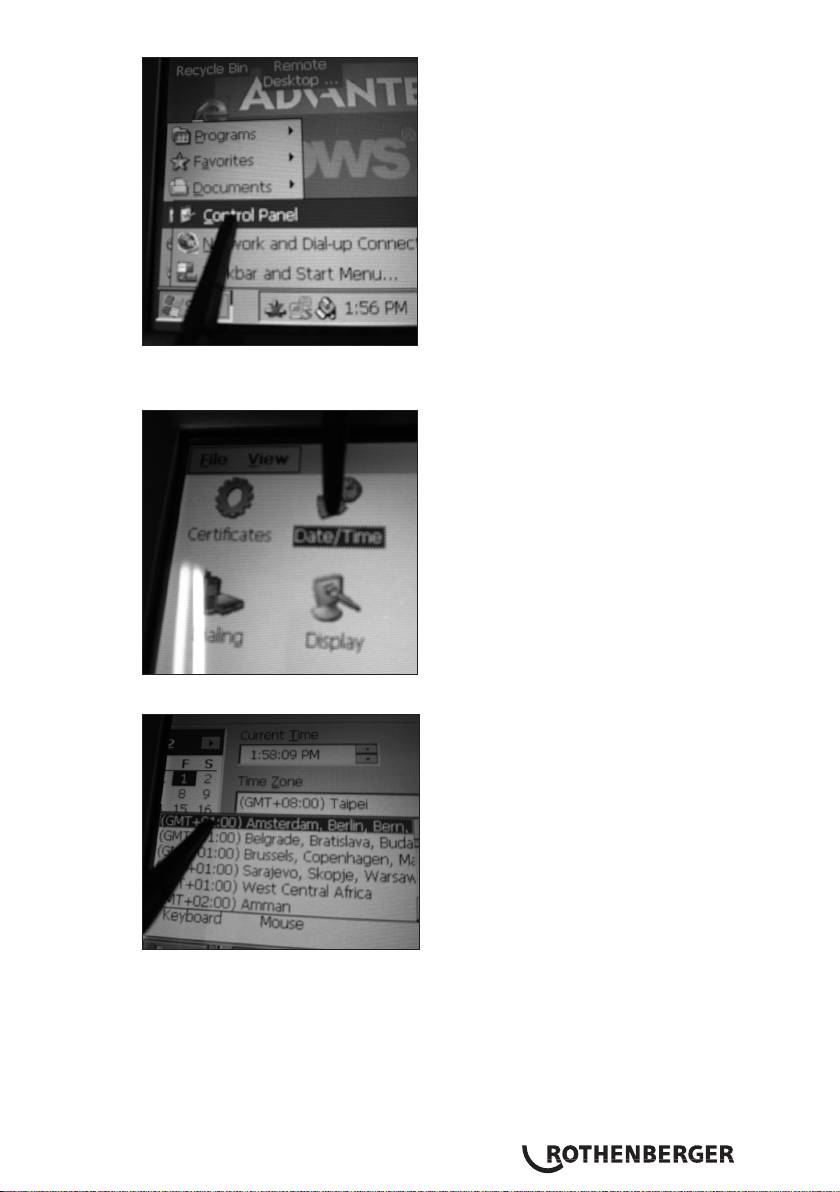

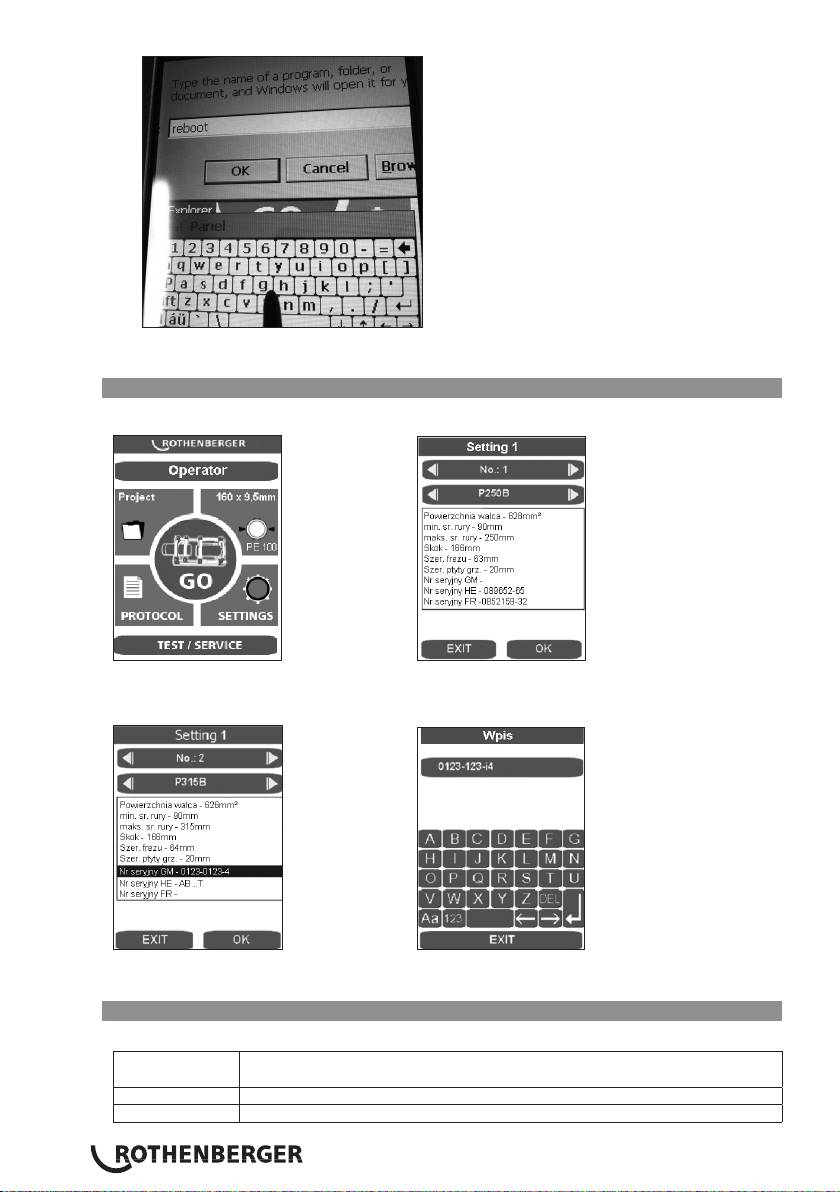

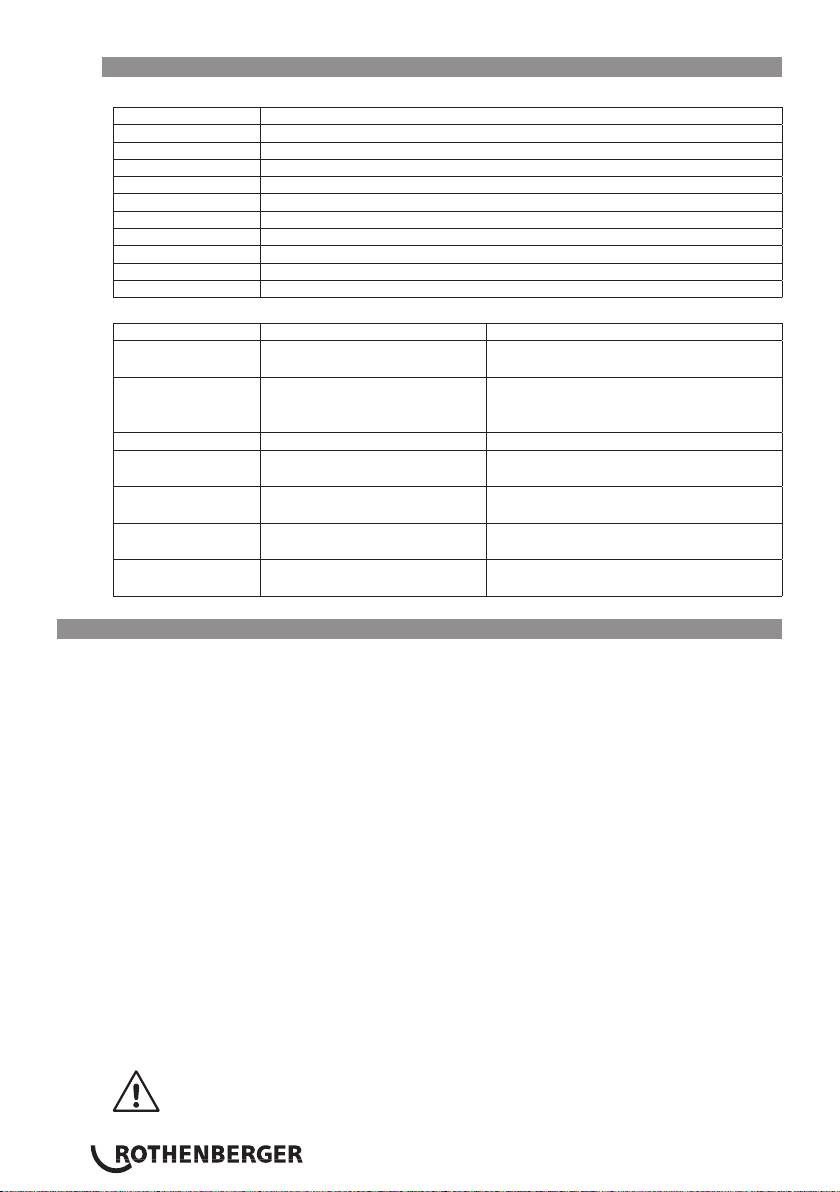

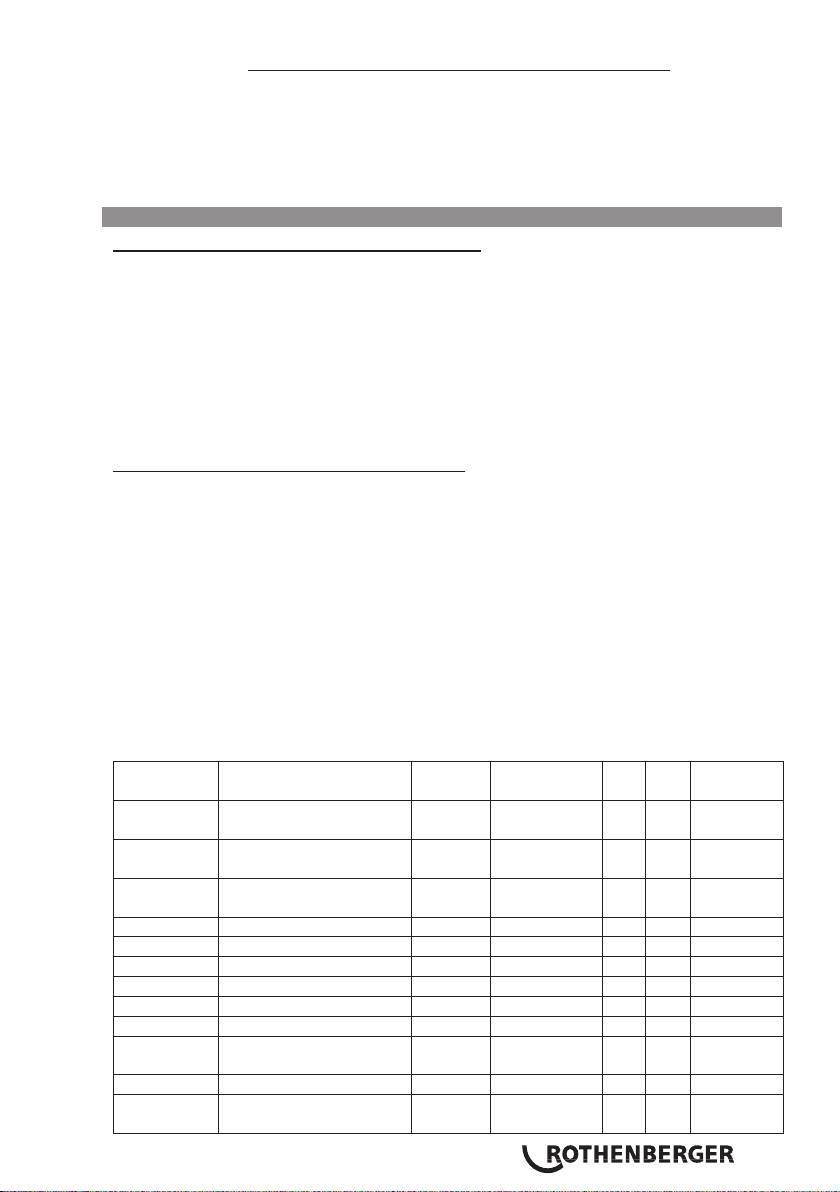

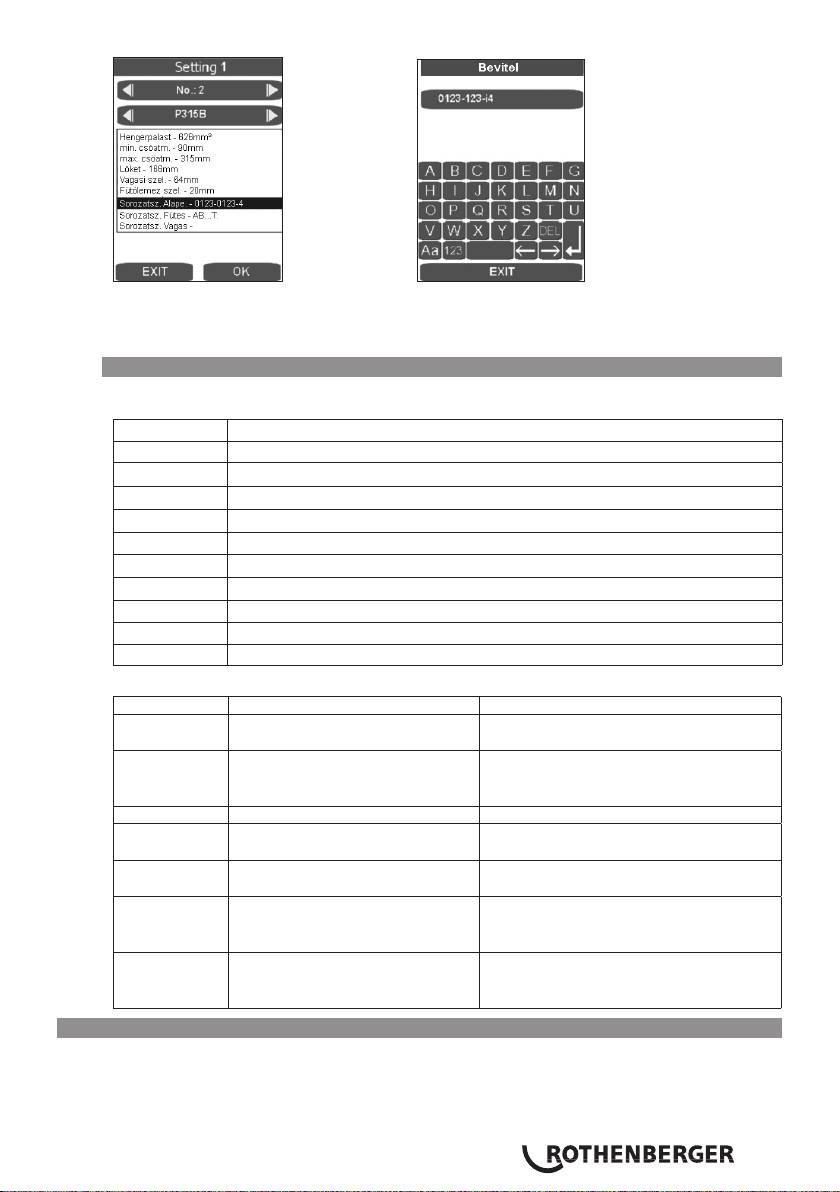

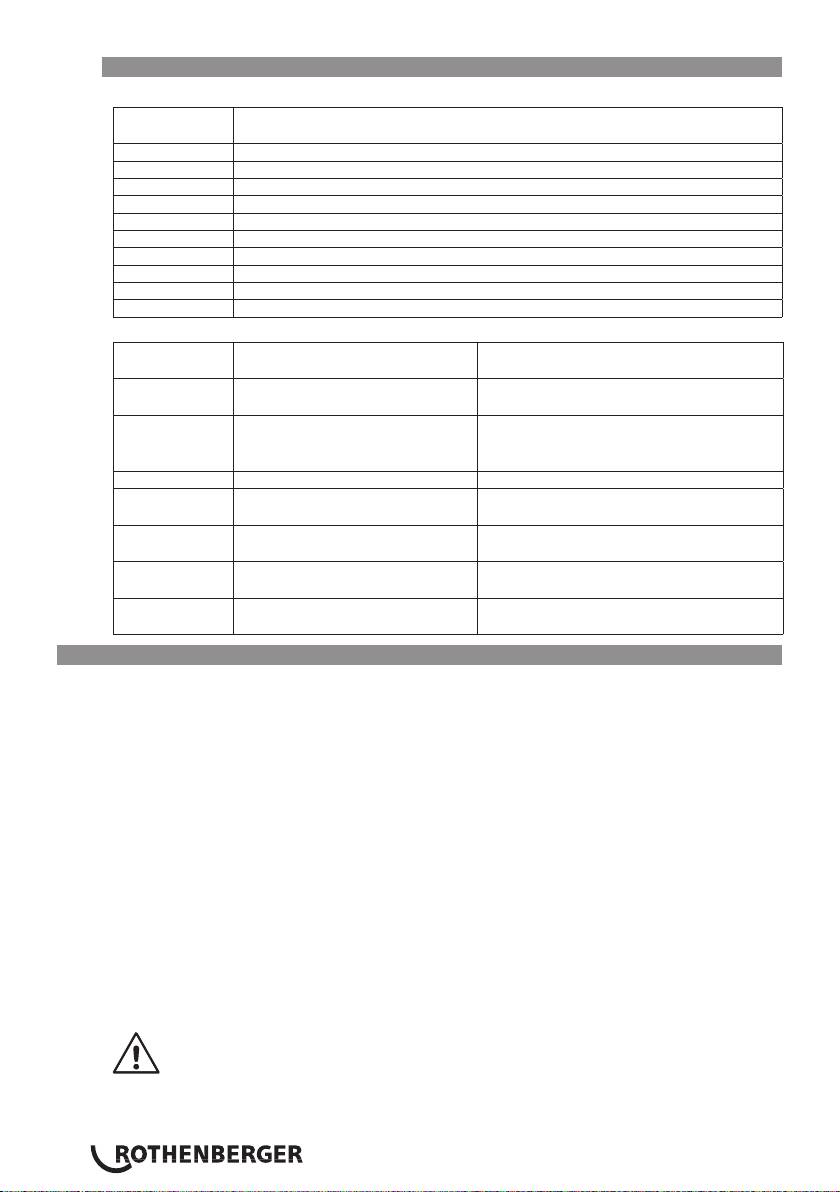

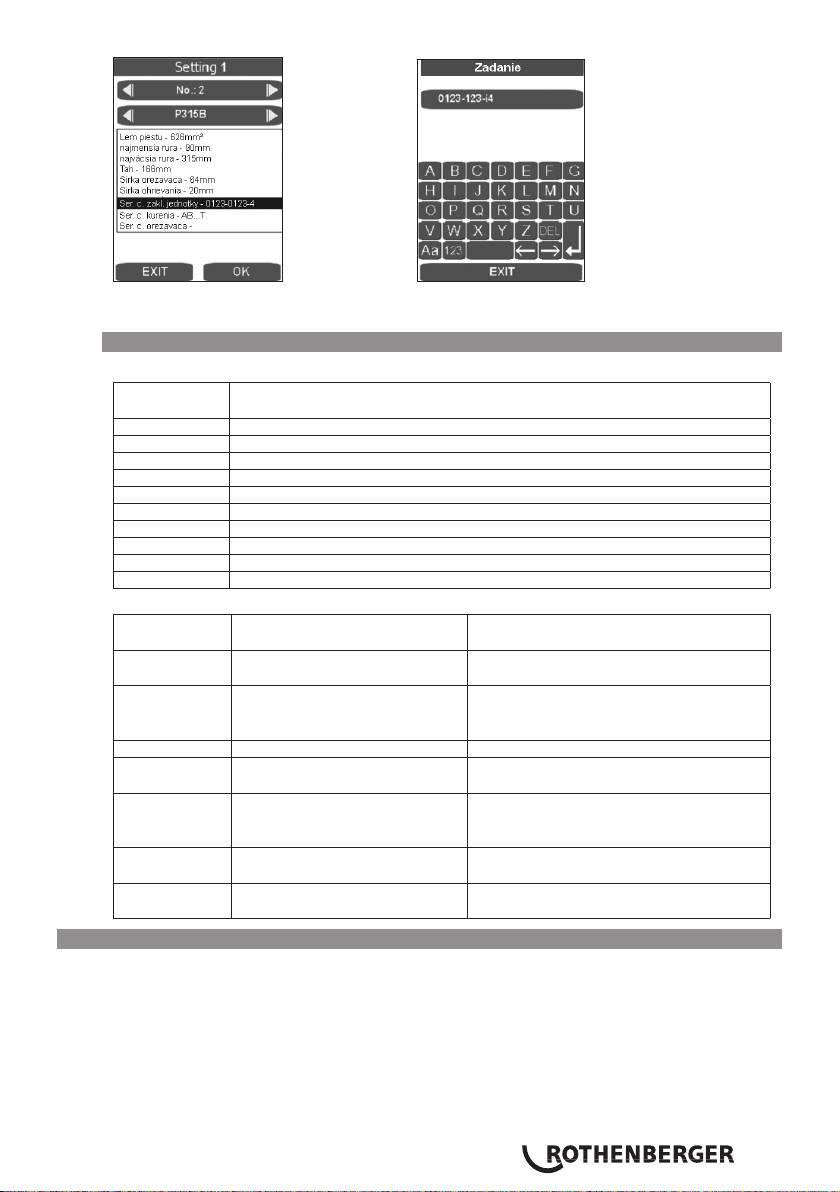

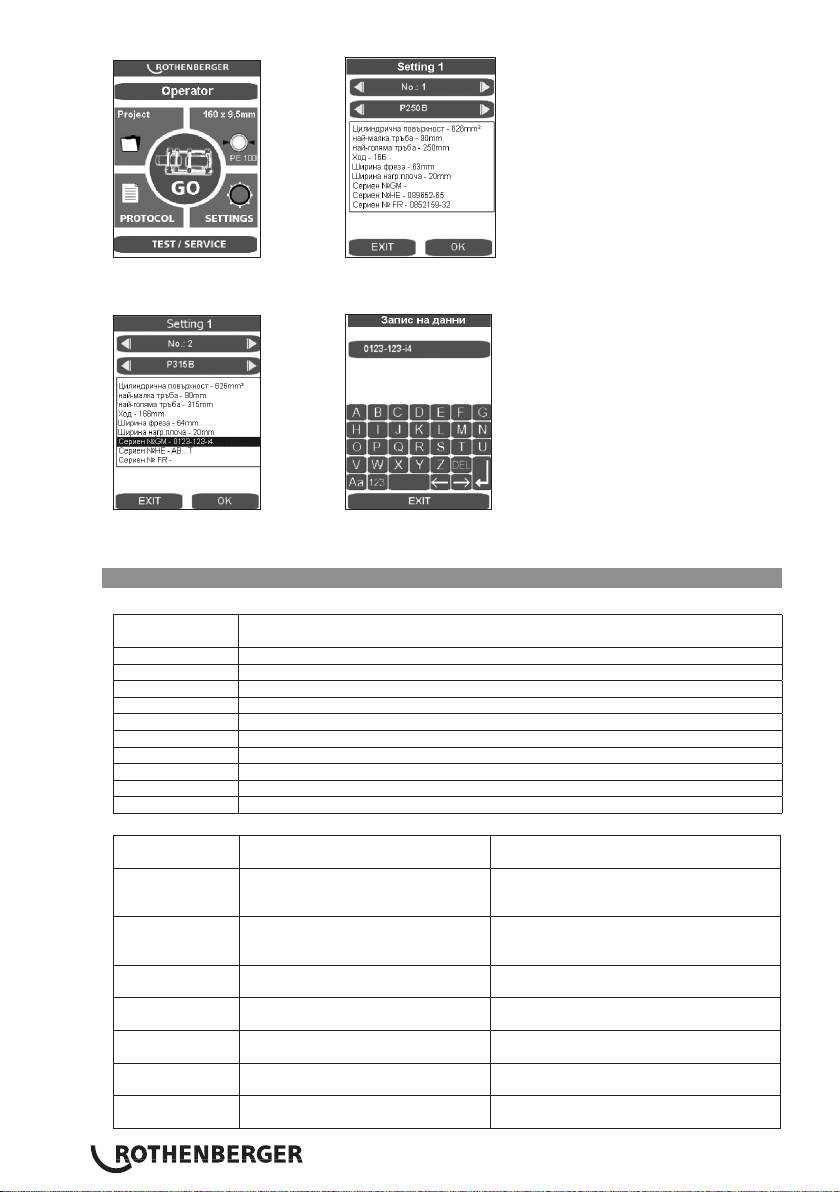

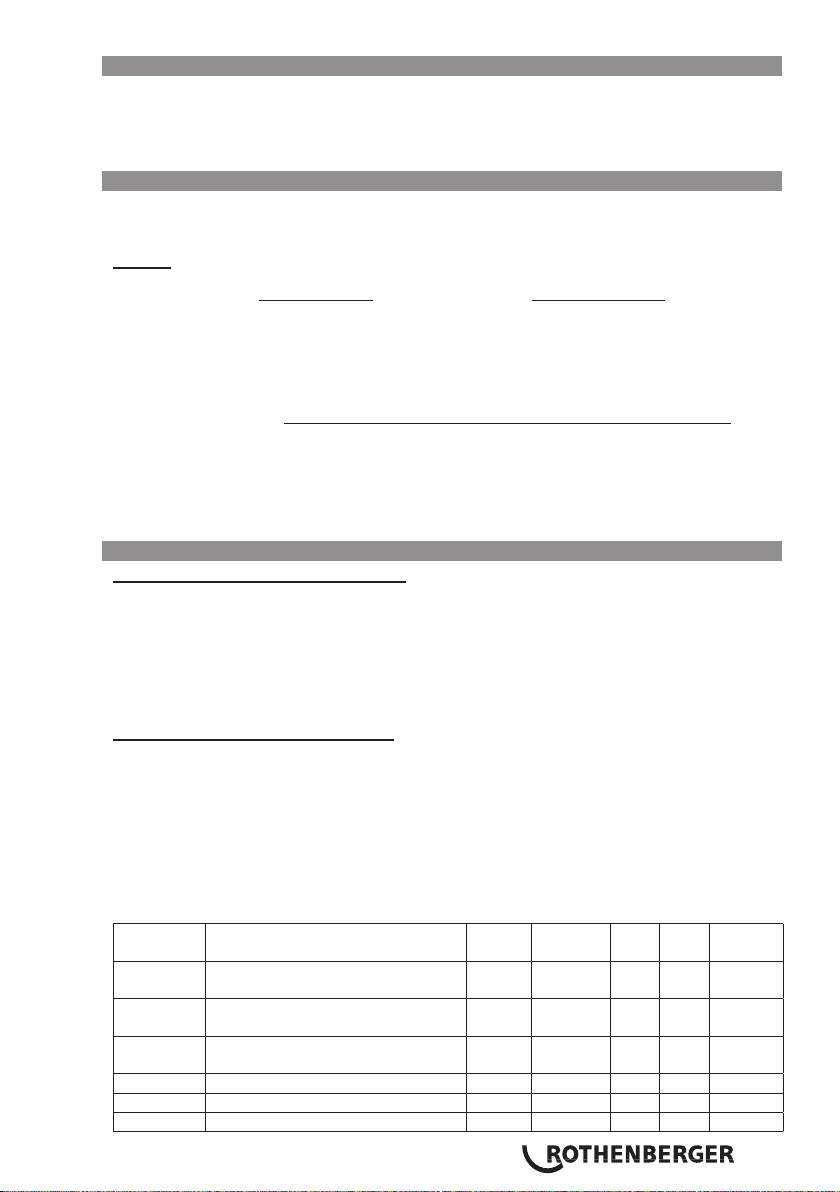

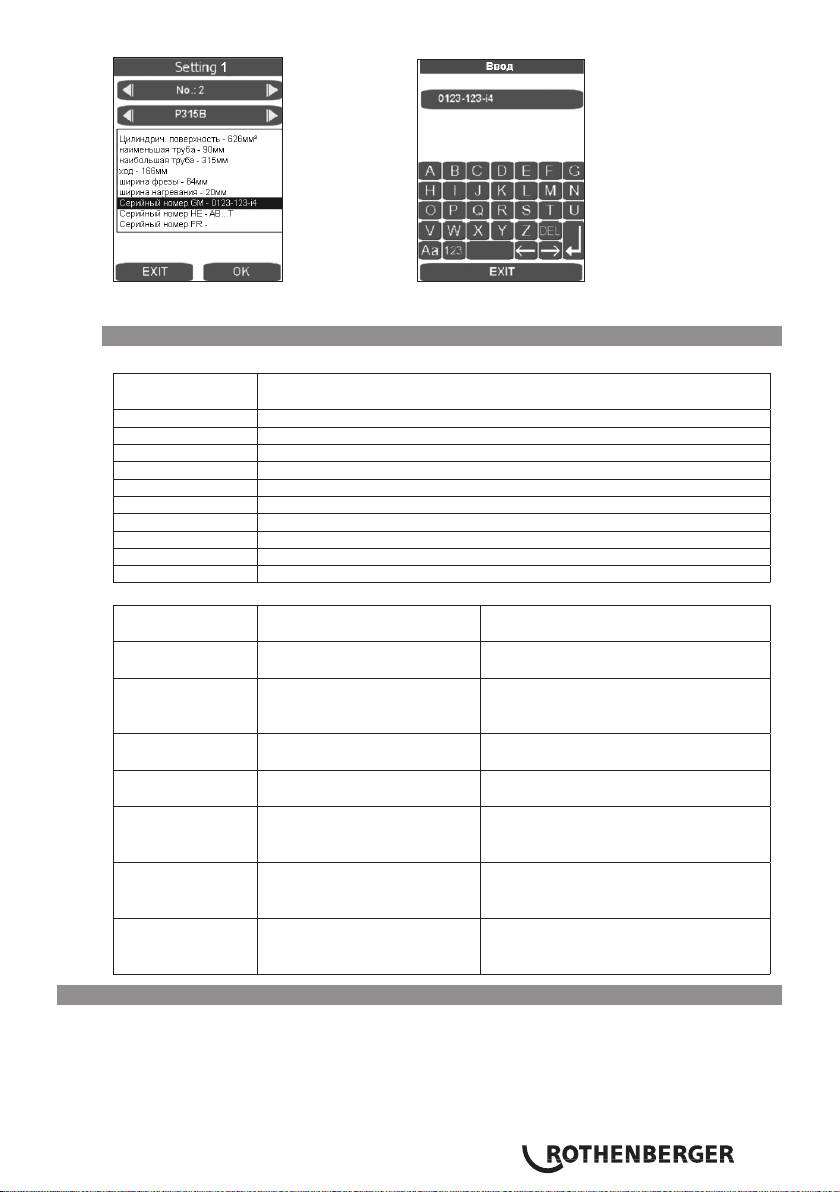

3.7 Maschinenkonfigurationen anlegen- auswählen

Um Maschinenkonfigurationen auszuwählen oder anzulegen die Taste SETTINGS drücken.

Mit den Pfeiltasten kann die gewünschte Maschinenkonfiguration ausgewählt werden.

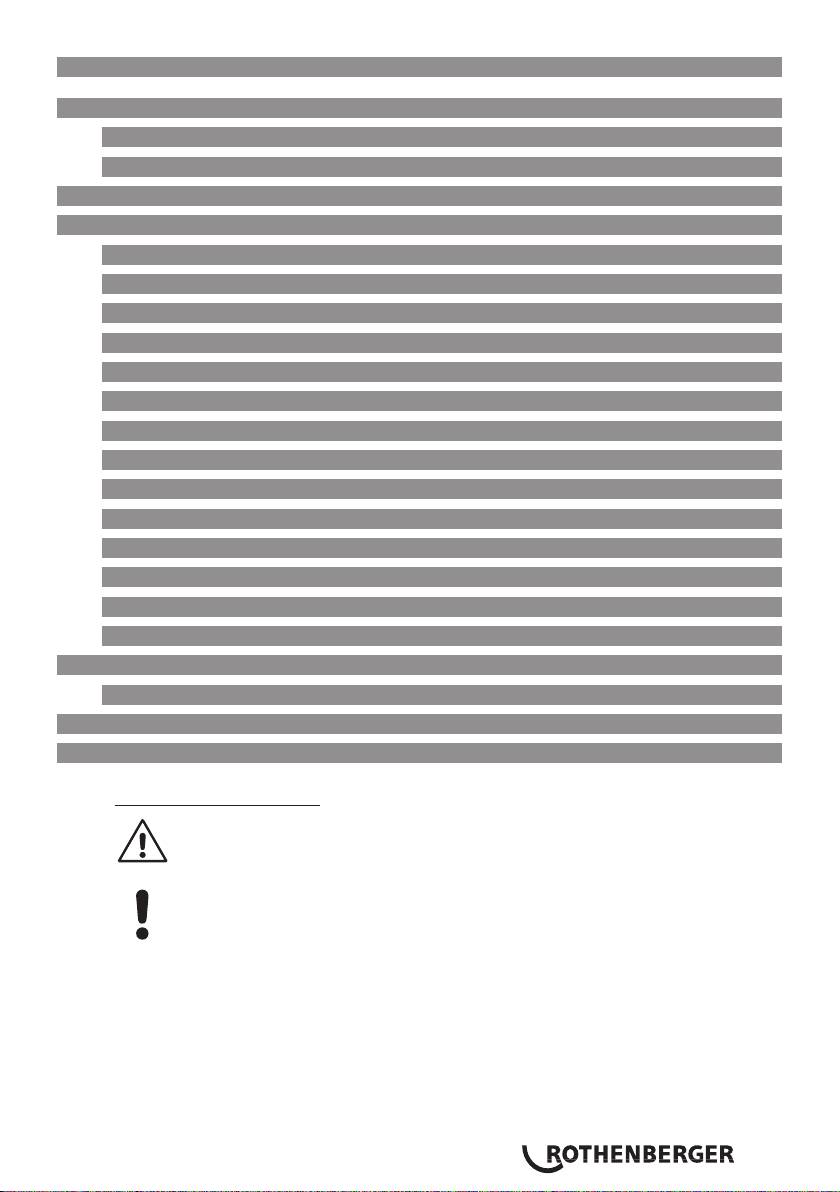

Um eine neue Konfiguration anzulegen mit der Pfeiltaste nach rechts die nächste No. z.B. 2

starten.

DEUTSCH20

Durch Druck auf das entsprechende Anzeigefeld erscheint die Eingabemaske. Die Daten können

mit DEL gelöscht und neue eingegeben werden, diese Daten werden später in das Protokoll

übernommen.

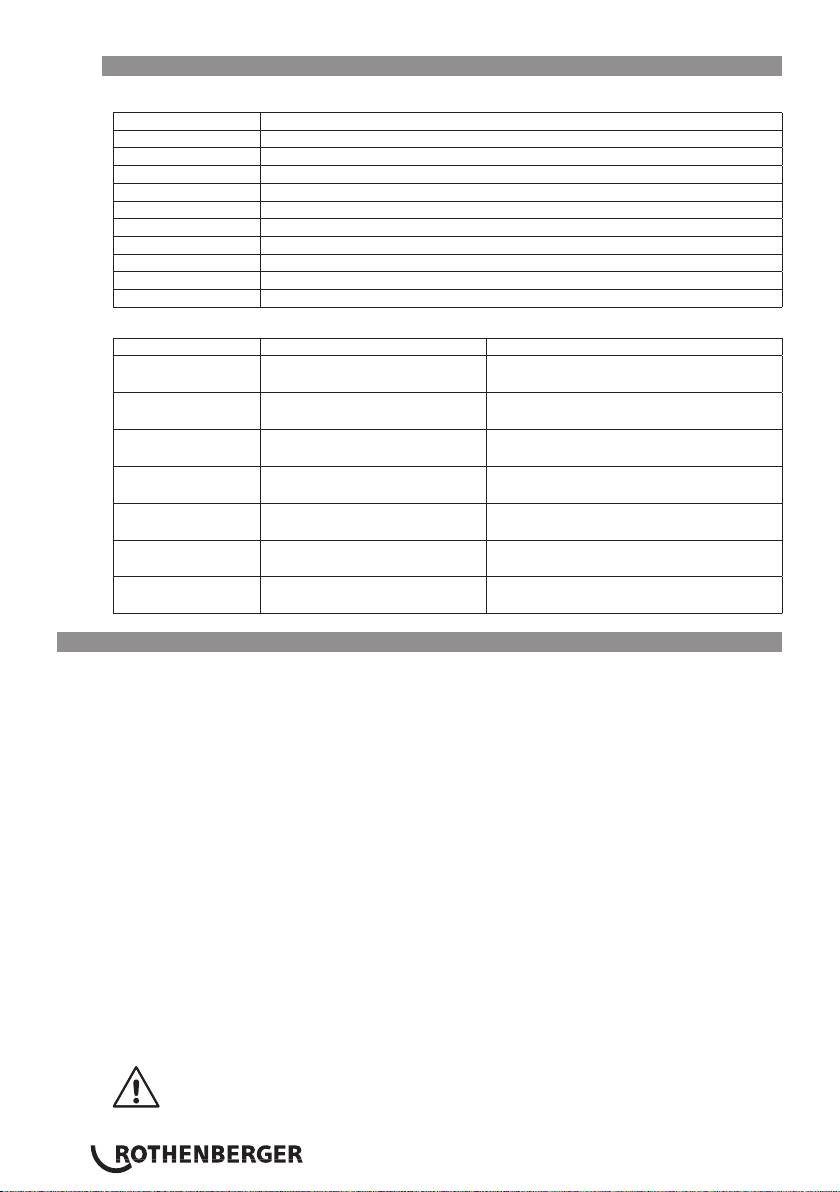

3.8 Fehlermeldungen

Touch-PC und Protokoll:

Fehlermeldung Benennung

Code 1 Angleichdruck zu gross

Code 2 Angleichdruck zu klein

Code 4 Anwärmdruck zu gross

Code 64 Umstellzeit zu lang

Code 128 Druckaufbauzeit zu lang

Code 256 Fügedruck zu gross

Code 512 Fügedruck zu klein

Code 2048 Heizelement zu kalt

Code 4096 Abbruch durch Bediener

Code 131072 Heizelement zu warm

Steuerung:

Fehlermeldung Benennung Störungsbeseitigung

SER Servicedatum erreicht, Service

Service durchführen lassen

fällig

ERR1 Absoluter Druck wird nicht

Ölstand prüfen, Drucksensor prüfen,

erreicht

Ventile defekt, Motor defekt

PE-2 Drucksensor -24V defekt Drucksensor tauschen

ERR5 Öltemperatur 70°C – Stop! Warten bis Öltemperatur unter 50°C

HE-1 Heizelement nicht

Fühler austauschen

angeschlossen, Fühlerbruch

HE-0 Heizelement zu warm Temperatur nachmessen, Einstellung

kontrollieren, Fühler austauschen

HE-2 Heizelement zu kalt Temperatur nachmessen, Einstellung

kontrollieren, Fühler austauschen

4 Pflege und Wartung

Zur Erhaltung der Funktionsfähigkeit der Maschine sind folgende Punkte zu beachten:

• Die Führungsstangen müssen frei von Schmutz gehalten werden. Bei Beschädigungen an der

Oberfläche sind die Führungsstangen auszutauschen, da dies evtl. zu Druckverlust führen

kann.

• Um einwandfreie Schweißergebnisse zu erhalten, ist es notwendig, das Heizelement sauber

zuhalten. Bei Beschädigungen der Oberfläche muss das Heizelement neu beschichtet bzw.

ausgetauscht werden. Materialrückstände auf dem Heizspiegel vermindern die Antihafteigen-

schaften und sollten mit einem nicht fasernden Papier und Spiritus (nur bei kaltem

Heizelement!) entfernt werden.

• Das Hydraulik - Öl (HLP – 46, Art. Nr.: 53649) ist alle 12 Monate zu wechseln.

• Um Funktionsstörungen zu vermeiden, ist das Hydraulikaggregat regelmäßig auf Dichtheit,

DEUTSCH 21

festen Sitz der Verschraubungen sowie einwandfreien Zustand des Elektrokabels zu

überprüfen.

• Die Hydraulikschnellkupplung am Hydraulikaggregat und am Schlauchpaket sind vor

Verschmutzung zu schützen. Bei Verschmutzung sind diese vor dem Anschließen zu reinigen.

• Die Fräseinrichtung ist mit zwei doppelseitig angeschliffenen Messern ausgerüstet. Bei

nachlassender Schnittleistung können die Messer gewendet bzw. durch neue ersetzt werden

• Es ist stets darauf zu achten, dass die zu bearbeitenden Rohr – bzw. Werkstückenden,

insbesondere die Stirnflächen, frei von Verschmutzung sind, da sonst die Lebensdauer der

Messer vermindert wird.

Eine jährliche Überprüfung der Schweißmaschine, ist gemäß DVS 2208, durch den

Hersteller oder einer von Ihm autorisierten Service - Station durchführen zu

lassen. Bei Maschinen mit überdurchschnittlicher Belastung sollte der Prüfzyklus

verkürzt werden.

4.1 Maschinen - und Werkzeugpflege

(Wartungsvorschriften Pkt. 4 beachten!)

Scharfe und saubere Werkzeuge erzeugen bessere Arbeitsergebnisse und sind sicherer.

Stumpfe, zerbrochene oder verlorengegangene Teile unverzüglich auswechseln. Prüfen, ob das

Zubehör sicher mit der Maschine verbunden ist.

Bei Wartungsarbeiten nur Original - Ersatzteile verwenden. Reparaturen dürfen nur durch fachlich

qualifiziertes Personal ausgeführt werden.

Bei Nichtbenutzung, vor Pflege- und Wartungsarbeiten und vor dem Wechseln von

Zubehörteilen, Maschinen vom Stromnetz trennen.

Vor dem Wiederanschluss an das Stromnetz ist sicherzustellen, dass die Maschine und das

Zubehörwerkzeug ausgeschaltet sind.

Bei Verwendung von Verlängerungskabeln sind diese auf ihre Sicherheit und Funktionsfähigkeit

zu prüfen. Es dürfen nur für den Außeneinsatz zugelassene Kabel verwendet werden.

Nicht benutzen darf man Werkzeuge und Maschinen, wenn Gehäuse oder Handgriffe, besonders

solche aus Kunststoff, gerissen bzw. verzogen sind.

Schmutz und Feuchtigkeit in solchen Rissen leiten den elektrischen Strom. Dies kann zu einem

elektrischen Schlag führen, falls im Werkzeug bzw. in der Maschine ein Isolationsschaden auftritt.

Anmerkung: Weiterhin verweisen wir auf die Unfallverhütungsvorschriften.

5 Zubehör

Geeignetes Zubehör und ein Bestellformular finden Sie ab Seite 361.

6 Entsorgung

Teile des Gerätes sind Wertstoffe und können der Wiederverwertung zugeführt werden. Hierfür

stehen zugelassene und zertifizierte Verwerterbetriebe zur Verfügung. Zur umweltverträglichen

Entsorgung der nicht verwertbaren Teile (z.B. Elektronikschrott) befragen Sie bitte Ihre zuständige

Abfallbehörde.

Nur für EU-Länder:

Werfen Sie Elektrowerkzeuge nicht in den Hausmüll! Gemäß der Europäischen Richtlinie

2012/19/EU über Elektro- und Elektronik-Altgeräte und ihrer Umsetzung in nationales

Recht müssen nicht mehr gebrauchsfähige Elektrowerkzeuge getrennt gesammelt und

einer umweltgerechten Wiederverwertung zugeführt werden.

Nur für Deutschland gültig:

Die Entsorgung Ihres erworbenen ROTHENBERGER Gerätes übernimmt ROTHENBERGER für

Sie - kostenlos! Bitte geben Sie dies bei Ihrem nächsten ROTHENBERGER Service Express Händler

ab. Wer Ihr ROTHENBERGER Service Express Händler in Ihrer Nähe ist, erfahren Sie auf unserer

Homepage unter www.rothenberger.com

DEUTSCH22

Contens Page

1 Safety Instructions 24

1.1 Proper usage 24

1.2 General safety rules 24

2 Technical data, see booklet „technical data“

3 Equipment function 26

3.1 Description 26

3.1.1 Basic unit (fig. A) 26

3.1.2 Hydraulic unit (fig. B) 26

3.2 Operating instructions 27

3.2.1 Putting into operation 27

3.2.2 Welding preparations 30

3.2.3 Welding 34

3.2.4 Putting out of operation 37

3.3 General requirements 37

3.4 Important information on welding parameters 37

3.5 Setting parameters 38

3.6 Set date and time 39

3.7 Setting up or selecting machine configurations 41

3.8 Error messages 42

4 Care and maintenance 42

4.1 Machine and tool care 43

5 Accessories 43

6 Disposal 43

Markings in this document:

Danger!

This sign warns against the danger of personal injuries.

Caution!

This sign warns against the danger of property damage and damage to the

environment.

Call for action

ENGLISH 23

1 Safety Instructions

1.1 Proper usage

ROWELD P250-630/8-24B Plus Premium models are only to be used for producing welded

joints on PE, PP and PVDF tubes according to the technical data.

1.2 General safety rules

ATTENTION! When using electric tools, the following fundamental safety measures must

be taken to prevent electric shock, injury or fire.

Read all of these instructions before you use the electric tool, and store the safety

instructions properly.

Service and maintenance:

1 Regular cleaning, maintenance and lubrication. Always pull the electrical plug before any

adjustment, maintenance or repair.

2 Have your device repaired only by qualified experts and only with original

replacement parts. This ensures the continued safety of the device.

Working safely:

1 Keep your work area orderly. A messy work area can cause accidents.

2 Consider environmental influences. Do not expose electric tools to rain. Do not use

electric tools in damp or wet environments. Keep the work area well lit. Do not use electric

tools where there is a risk of fire or explosion.

3 Protect yourself from electric shock. Avoid physical contact with earthed parts (such as

pipes, radiators, electric stoves or cooling devices).

4 Keep other people away. Do not let other people — especially children — touch the

electric tool or its cable. Keep them clear of the work area.

5 Store electric tools safely when they are not in use. Unused electric tools should be kept

in a dry, high or closed area, out of reach of children.

6 Do not overload your electric tool. Work is better and safer within the performance range

indicated.

7 Use the right electric tool. Don’t use low-performance machines for heavy-duty jobs. Do

not use the electric tool for purposes for which it was not intended. For example, do not use

a portable circular saw for cutting tree branches or logs.

8 Wear proper clothing. Do not wear loose clothing or jewellery, as they can get caught in

moving parts. When working outdoors, wear slip-resistant shoes. Wear a hairnet over long

hair.

9 Use protective gear. Wear safety glasses. Wear a breathing mask during work that creates

dust.

10 Connect the dust extraction equipment. If there are connections to dust extraction and

collection equipment, make sure that they are connected and properly used.

11 Do not use the cable for purposes for which it was not intended. Never use the cable

to pull the plug from the socket. Protect the cable from heat, oil and sharp edges.

12 Secure the work piece. Use clamps or a vice to hold the work piece firmly. They will hold it

more securely than your hand can.

13 Avoid abnormal postures. Make sure to stand securely and always keep your balance.

ENGLISH24

14 Maintain your tools with care. For better and safer work, keep cutting tools sharp and

clean. Follow the instructions for lubrication and changing tools. Regularly inspect the electric

tool’s connection cable, and if it is damaged, have it replaced by an authorized expert.

Regularly check extension cords, and replace them if they are damaged. Keep the handles dry,

clean and free of oil and grease.

15 Pull the plug from the socket. When not using the electric tool, before maintenance or

when changing tools, such as saw blades, drills and cutting bits.

16 Do not leave any tool keys inserted. Before switching on, check to see that keys and

adjustment tools have been removed.

17 Avoid unintentional activation. When plugging the tool in, make sure that the switch is

turned off.

18 Use outdoor extension cords. When outdoors, use only extension cords that are approved

and appropriately marked.

19 Be alert. Pay attention to what you do. Approach your work sensibly. Do not use the electric

tool when you are distracted.

20 Check the electric tool for damage. Before using the electric tool, you must inspect safety

equipment or slightly damaged parts carefully to ensure that they work properly and as

intended. Check to see that the moving parts operate freely and don’t stick, and to make

sure no parts are damaged. All parts must be mounted properly and meet all the conditions

for ensuring trouble-free operation of the electric tool.

Damaged safety equipment and parts must be properly repaired or replaced by a professional

facility, unless otherwise indicated in the user manual. Damaged switches must be replaced

by a customer service facility.

Never use an electric tool whose switch cannot be turned on and off.

21 Caution. Using other insertion tools and accessories may cause injury.

22 Have your tool repaired by an electrical expert. This electric tool meets applicable safety

requirements. Repairs must be made only by an electrical expert using original replacement

parts. Otherwise accidents many occur.

2 Technical data, see booklet „technical data“

ENGLISH 25

3 Equipment function

3.1 Description

The ROWELD P250-630/8-24B Plus Premium series contains compact, transportable heating

element butt welding machines with a logging module for storing welding parameters according

to DVS guidelines. They also allow log files to be transferred through a USB connection specially

designed for use on construction sites, and particularly in pipe trenches. Of course, the tools are

very well suited for use in the workshop.

The versatility of the ROWELD welding machines allows the operator to securely join 90-630 mm/

5-24” (outer dimensions) PE, PP and PVDF pipes for all plumbing and sanitation applications as

listed below:

I. pipe - pipe

II. pipe - pipe bends

III. pipe - T-joints

IV. pipe - welding neck

The essential machine components are:

basic unit, reduction clamp insets, hydraulic unit with logging module, trimmer unit, heating

plate, carrying frame.

When joining welding necks always use the flange adapter (optional accessory, must be ordered

separately).

ROWELD P250/8B: When welding pipe bends with a narrow radius of the maximum diameter of

the machine, this bevelled upper clamping tool should be used as an accessory.

ROWELD P500-630/18-24B Plus: To insert and remove the trimmer and the heating plate we

recommend using the electrical hoist (optional accessory, must be ordered separately).

3.1.1 Basic unit (fig. A)

1 Movable clamps 3 Spacer with locking notch

2 Sliding clamps 4 Heating element take-off device

3.1.2 Hydraulic unit (fig. B)

1 Automatic button 12 Timer button

2 Pressure button 13 Socket for cutting unit

3 Pressure release button 14 Quick coupling for pipe collar

4 Adjusting knob 15 Quick coupling for plug

5 Cutting button 16 Heating element connector

6 ON/OFF button 17 Electrical plug

7 Heating button 18 Emergency OFF

8 "Open" machine 19 Touch screen PC

9 Temperature and time display 20 Oil filling port with dipstick

10 Release button 21 USB connection

11 "Close" machine

The hydraulic unit allows the operator to operate the welding machine and perform the functions

indicated by the following symbols:

Turning the hydraulic assembly on and off

Press the „Heating“ button to turn the heating element on. Set the desi-

red heating element temperature by pressing the „Heating“ button and

turning the adjustment knob. The value will be shown in the temperature

display, and then the current value is again shown.

ENGLISH26

Use the adjustment knob to set the pressure for cutting, aligning, heating

and joining.The value is shown in the „Pressure“ display. Three seconds

after the settings are made, the current value is shown. Pressing the rotary

knob displays and allows changes to be made to the service parameters

.

To bring the clamping elements together, press the release button and „close“ the

machine.

Pressure release button

To separate the clamping elements, press the release button and „open“ the

machine.

Press the release button and the cutting button to turn on the cutting unit socket.

Pressure is automatically set to 10 bar and can be increased to a maximum of 20 bar

using the adjusting knob. (In special situations, such as on slopes, the pressure can

be set to a maximum of 50 bar by changing P004.)

Activate the timer by pressing it once. By pressing the button and turning

the adjusting knob, the t1 time can be set in seconds. Pressing the button

longer switches over to t4. By pressing the button and turning the adju-

sting knob, the t4 time can be set in minutes. The timer is started manu-

ally by shortly pressing on the timer key if the timer indicator lights up

with t1 or t2.

Pressing the Automatic button allows the set pressure to be monitored and

regulated, if necessary, during warming up (timer t1 active) and the joining process

(timer t4 active).

Release button for actuating the service parameter

3.2 Operating instructions

In accordance with national or EU ordinances and guidelines, e. g. DVS 2212,

Section I, only duly qualified and authorised personnel are allowed to operate the

ROWELD welding machines!

Only trained and authorised welders are allowed to operate the machine!

3.2.1 Putting into operation

Please read through the operating instructions and safety instructions attentively

before you put the butt fusion welding machine into operation!

Do not use the heating element in explosive environments or bring it into contact

with easily flammable materials.

Stay a safe distance away from the machine. Do not stand or reach into the

machine. Keep other people away from the work area.

Before every start-up, check the oil level of the hydraulic unit. The oil level must

be between the min. and max. marking on dipstick in the oil filler cap (20). If

necessary, add HLP 46 hydraulic oil.

Transport and set the hydraulic unit only in a horizontal position. If it is set at an

angle, oil escapes from the vented plugs with the dipstick.

ENGLISH 27

If there is a hazard, press the emergency OFF switch (18). Before each start-up,

make sure that the emergency OFF is not locked!

Connect the two hydraulic hoses to the basic machine using the quick coupling (14,15) on

the hydraulic unit.

Protect the quick couplings from contamination. Replace leaky couplings

immediately!

Connect the cutting unit to the socket (13) and the heating element plug to the socket

device (16).

Connect the electrical plug of the hydraulic unit (17) to the power supply according to the

model plate. If the start screen does not appear, unlock the emergency OFF switch. A signal

tone will sound, and a dot will light up on the display (2).

Upon first use, check the date and time. To do this, press the GO button. (To change, see

point 3.6) . To close the menu, press EXIT.

During first use, set the language. German is set by default. To change the settings, press and

change using OK in Setting 2.

Use the arrow keys to select the desired language and press OK to confirm. The selected

language will be saved after the first welding process.

It is possible to switch the screen to standby mode. The screen saver becomes active when

the hydraulic unit is shut off with the button (6).

Turn the hydraulic unit on (press button (6)).

After it is switched on, the heating element warms up.

The current temperature is shown on the display (9). The control is active when a dot

lights up on the display. When the set temperature is reached, the two LEDs (current and

target) light up. After another 10 minutes, the heating element is ready to use. Check the

temperature with a temperature measurement device.

To adjust the temperature of the heating element, see point 3.5.

ENGLISH28

Risk of serious injury! The heating plate can reach temperatures of over 300°C

(575°F)! We highly recommend storing the heating plate in the designated

carrying frame immediately after use!

Pressing longer on the button (7) shuts off the heat. The dot on the display (9) goes off.

Pressing again turns the heat back on.

ROWELD P500-630/18-24B Plus hydraulic unit: Check the direction of rotation! The

machines are clamped to turn clockwise at the factory. Open and close the machine with the

hydraulic unit. If there is no movement, use an appropriate tool to switch the phase inverter

on the electrical plug.

Note: Do not turn the hydraulic unit on if the direction of rotation is wrong (this may destroy

it).

Enter or select the welder name „Operator“.

In the entry form, saved welders can be selected, new welder names can be entered, and

existing welder names can be deleted with DEL and reentered. All entry forms are confirmed

and saved with the ENTER or OK button, and the next program step is called up. The EXIT

button closes the entry form without saving it.

Enter or select a project.

The entry forms can be used to select saved projects or enter new project names. Close and

save using the ENTER key.

Select a pipe.

ENGLISH 29

Use the arrow keys to select the desired pipe and press OK to confirm.

In this final overview of the pipe parameters, the pipe data are shown according to DVS

guidelines. Press OK to show the window for the welding parts and laying system.

Non-standard modifications can be made by pressing the relevant display field and pressing

ENTER to save. In the Standard point, the description then changes. This can be entered into

the comments field later before printing out the log on the computer. After the pipe data

have been confirmed and saved by pressing OK, the main menu appears.

For P500-630/18-24B Plus: For lifting the milling equipment and the heating element, use lifting

device 53410 (P500/18B) or 53323 (P630/24B/P630/24B Plus), or a suitable tool.

3.2.2 Welding preparations

Pipes smaller than the maximum welding range (diameter) of the machine, mount the

adapter clamping inserts suited for the pipe diameter with the Allen screws found in the

accessories kit.

ROWELD P250-355/8-12B: consisting of six wide-surface shells and two small-surface shells

ROWELD P500-630/18-24B Plus: consisting of six wide-surface shells and two small-surface

shells (for diameters up to 450 mm) or 8 wide-surface shells (for

diameters >500 mm).

ENGLISH30

In so doing, please observe that the small-surface shells are mounted to the two lower

external main clamps. These are used in the left basic clamping element below and above

only for pipe to pipe bend connections.

Insert the plastic pipe or fitting in the clamping device (use dolly with longer pipe < 2,5m

sections) and tighten brass nut on the upper clamps. Adjust brass nuts (tighten or loosen) to

compensate for any ovalness.

For pipe-to-pipe connections, the two spacers must be

engaged in both left clamping elements (standard

configuration at delivery).

Attention: Under no circumstances should the spacers

be installed diagonally offset!

The pipes are each held by two clamping elements.

Pipe / Fitting P250-355/8-12B:

For pipe-to-fitting connections, the two spacers must be

engaged in both middle clamping elements, and the heating

element take-off device is suspended into the left clamping

elements.

Attention: Under no circumstances should the spacers be installed diagonally offset!

The pipe is inserted into three clamping elements, and the fitting is held by one clamping

element. Thus, the movable clamping element can be shifted on the rod as space

requirements demand during clamping.

When some fittings are being processed in certain positions, such as horizontal bends or

welding necks, it is necessary to remove the heating element take-off device.

Pipe / Fitting P500-630/18-24B Plus:

For pipe-to-fitting connections, the spacers must be swivelled

to the other side and engaged in the middle clamping

elements.

Attention: Under no circumstances should the spacers be installed diagonally offset!

The pipe is inserted into three clamping elements, and the fitting is held by one clamping

element. Thus, the movable clamping element can be shifted on the rod as space

requirements demand during clamping.

Start the welding process with GO.

In this final overview, the last changes can be made by clicking on the relevant subpoint and

confirming with GO.

ENGLISH 31

Enter the temperature and press the Enter button. The following appears if the temperature

was not entered correctly:

Pressing the arrow key causes the machine to start up; pressing EXIT causes the programme

to spring into the main menu without saving.

Place the electrical cutting unit between the two work pieces to be welded.

P250-355/8-12B: Switch on the miller motor and lock the switch in place.

P500-630/18-24B Plus: Verify the direction of rotation! The machines were polarised

to turn clockwise before leaving our factory!

Turn on the cutting unit, press buttons (10) and (5) on the hydraulic unit. The cutting disks

must run in the cutting direction. If they don‘t, use an appropriate tool to switch the phase

inverter on the electrical plug.

Risk of serious injury! During operation trimmer unit, stay a safe distance away

from the machine, and do not reach into the rotating knife. Use trimmer in

working position only and return it into the designated carrying frame

immediately after use. Ensure that the safety switch functions properly at all

times to avoid any accidental starting of the trimmer away from the basic

machine.

ENGLISH32

Close the clamping elements (press buttons 10 + 11). Set the cutting pressure with the

adjusting knob (4). Standard cutting pressure is up to 20 bar, but it can be raised to 40 bar,

see point 3.5.

An excessively high milling pressure can lead to overheating and damage to the

miller drive. When the milling drive is overloaded or at rest, raise the machine

and reduce the pressure (s. 3.5).

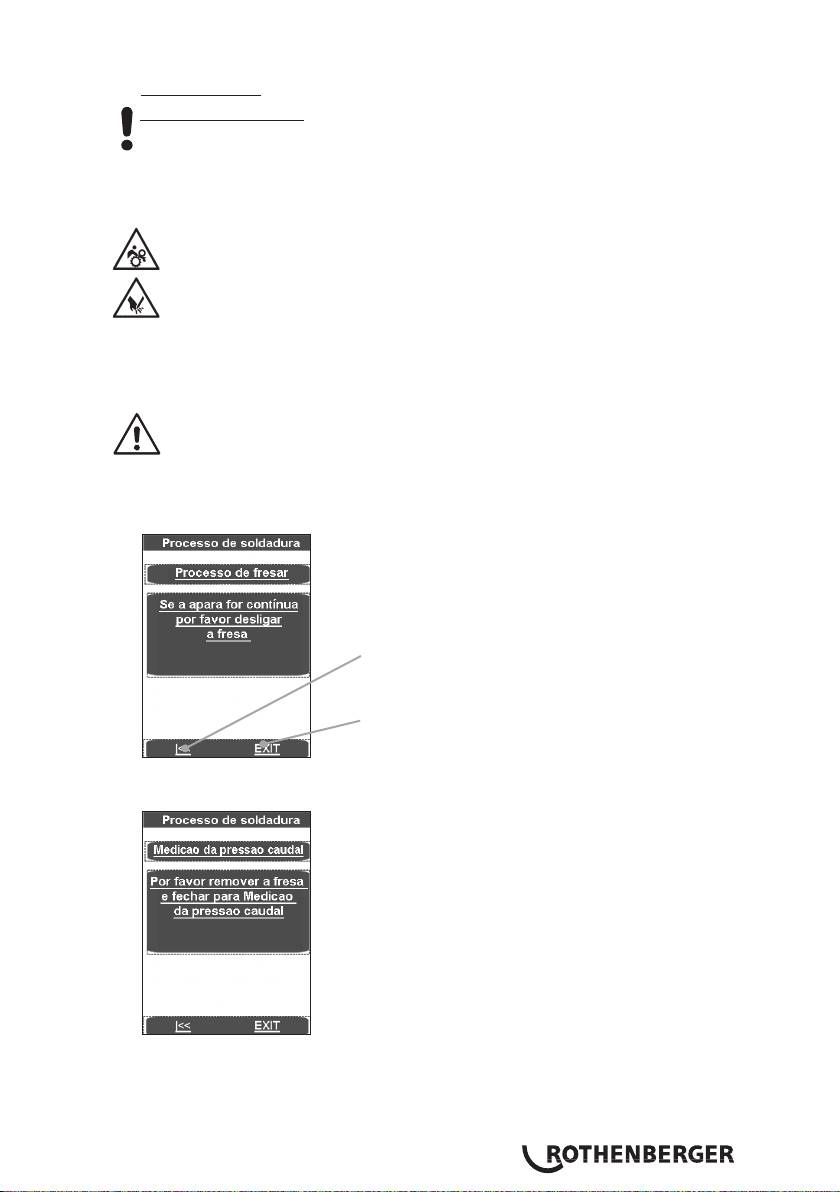

After the cutting shavings continuously exit the cutting bit with a shaving thickness of <=

0.2 mm,press the Cutting button (5) and open the clamping elements (Press buttons 10 + 8).

The arrow keys take the program back to „Please

insert the trimmer...“

EXIT takes the program to the main menu without

saving.

Wait until the cutting disks have stopped. Remove the cutting unit from the basic machine

and put it in the storage case.

Use low pressure to bring the work pieces together (press buttons 10 + 11) and set the drag

pressure with the adjusting knob (4).

When the machine is running at low speed, press the screen. The measured drag pressure will

automatically be added to the equalization, warm-up and cutting pressure.

Close the clamping elements, set the correct pressure for the pipe, and check to see if the

work pieces are firmly held in the clamping tools.

ENGLISH 33

Stay a safe distance away from the machine. Do not stand or reach into the

machine. Keep other people away from the work area.

The arrow keys take the program back to "Drag

pressure finding".

The arrow keys take the program back to "Please insert

the trimmer..."

EXIT takes the program to the main menu without

saving.

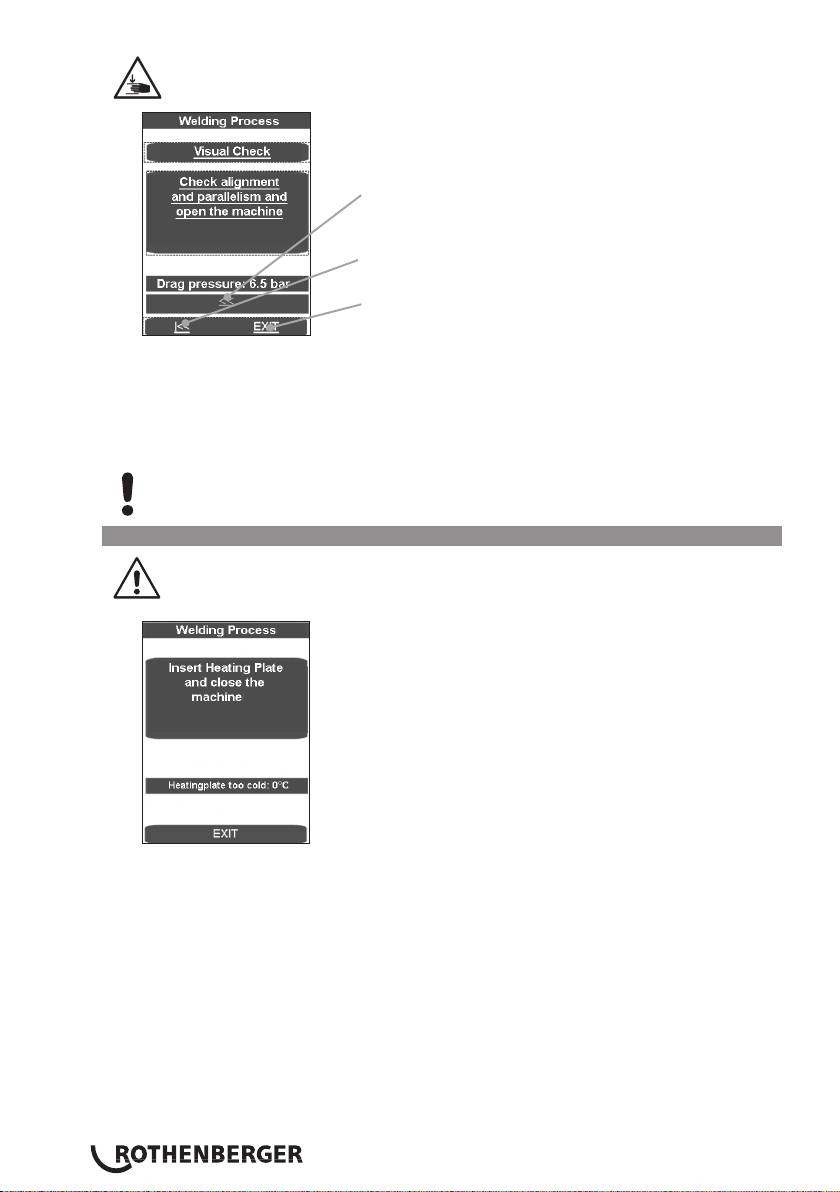

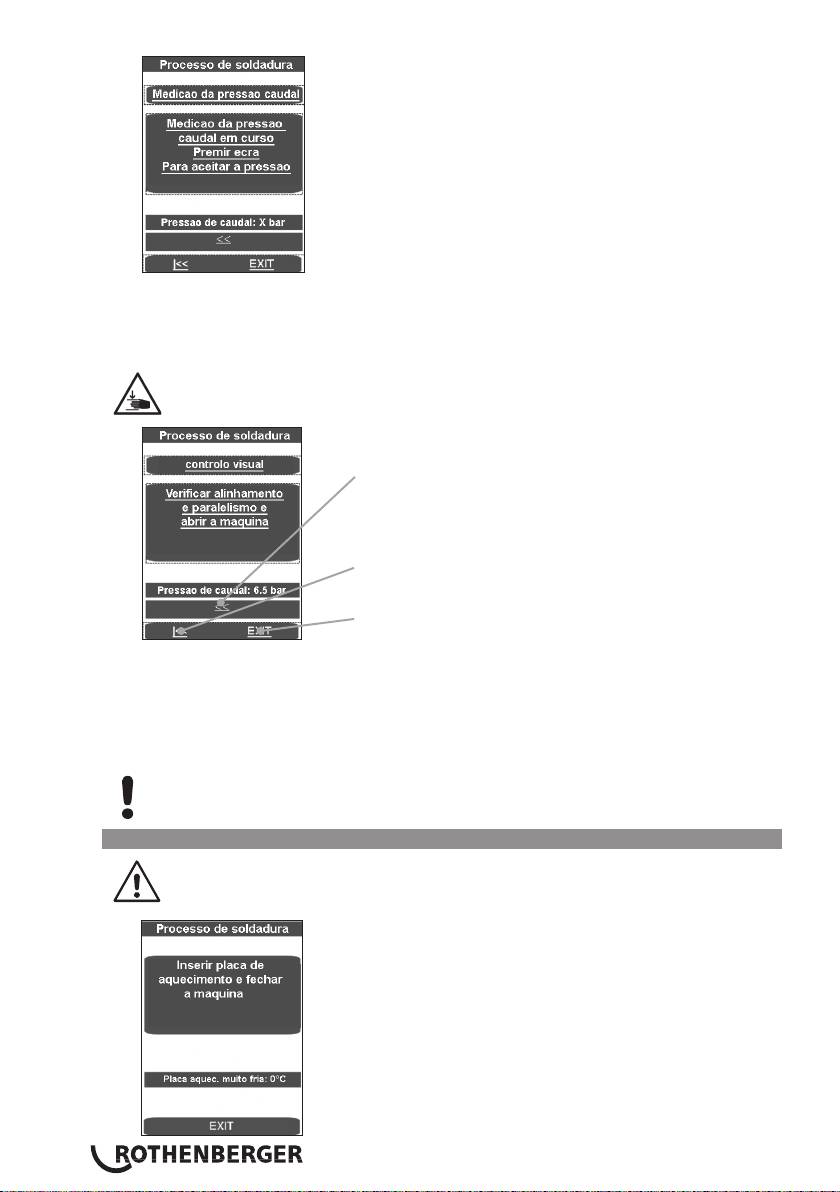

Check to see that the welding surfaces are flat, parallel and axially aligned.

Should the joint surfaces show any misalignment, repeat the trimming procedure. For

best results the workpiece ends should not be mismatched by more than 10% of the wall

thickness and the maximum gap between the joint surfaces no more than 0.5 mm. This

recommendation does not release you from your obligation to observe national welding

guidelines. Clear away any remaining shavings with a clean brush.

CAUTION! Do not touch the trimmed, ready to weld surfaces. Ensure that the

surfaces are free of any and all containments and foreign objects!

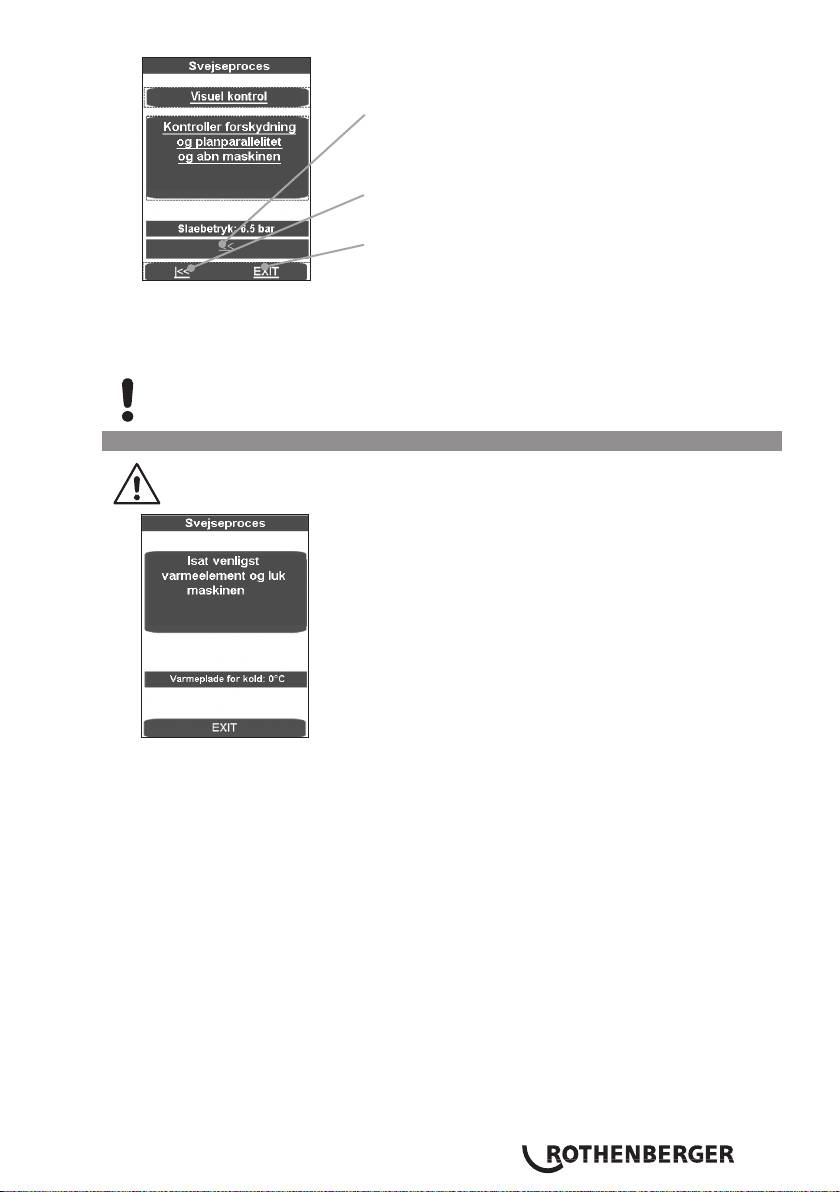

3.2.3 Welding

Risk of injury! Keep a safe distance from the machine when mechanically closing

clamps and moving workpieces. Keep hands, limbs and objects such as clothing,

tools etc. away from running machine!

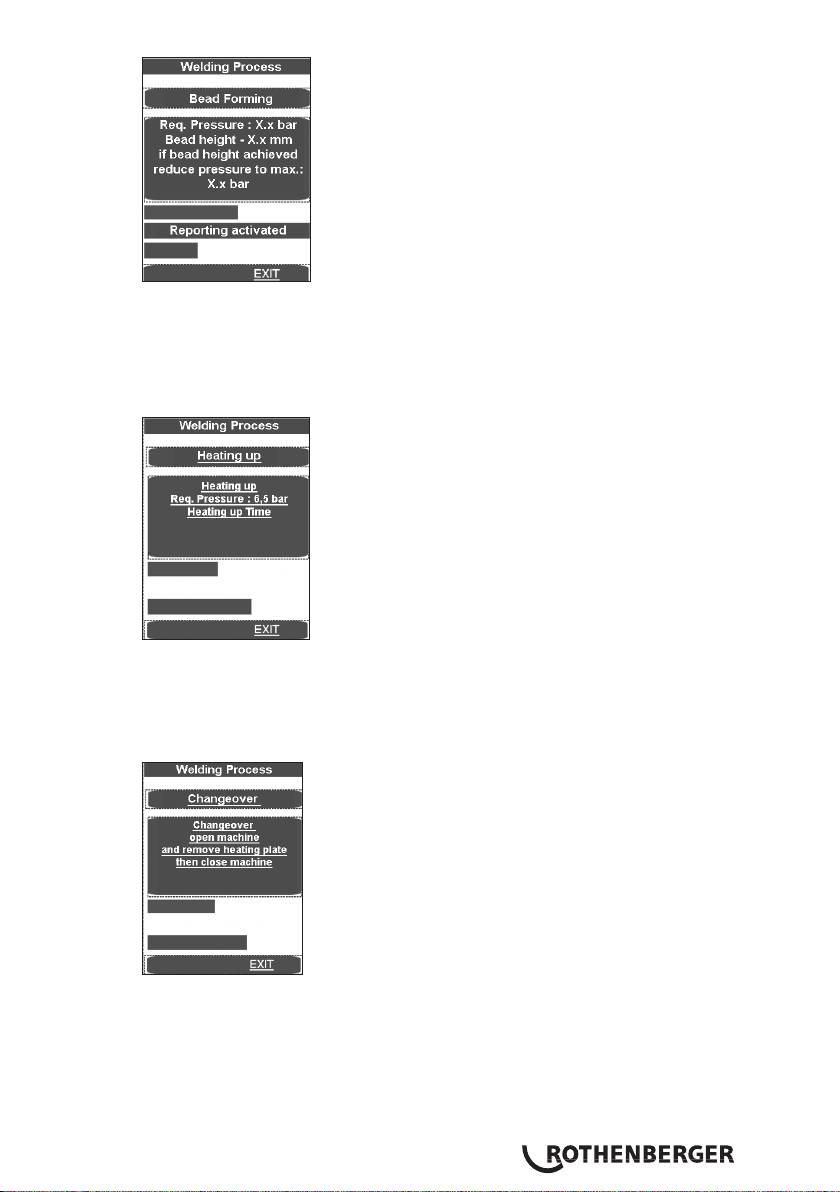

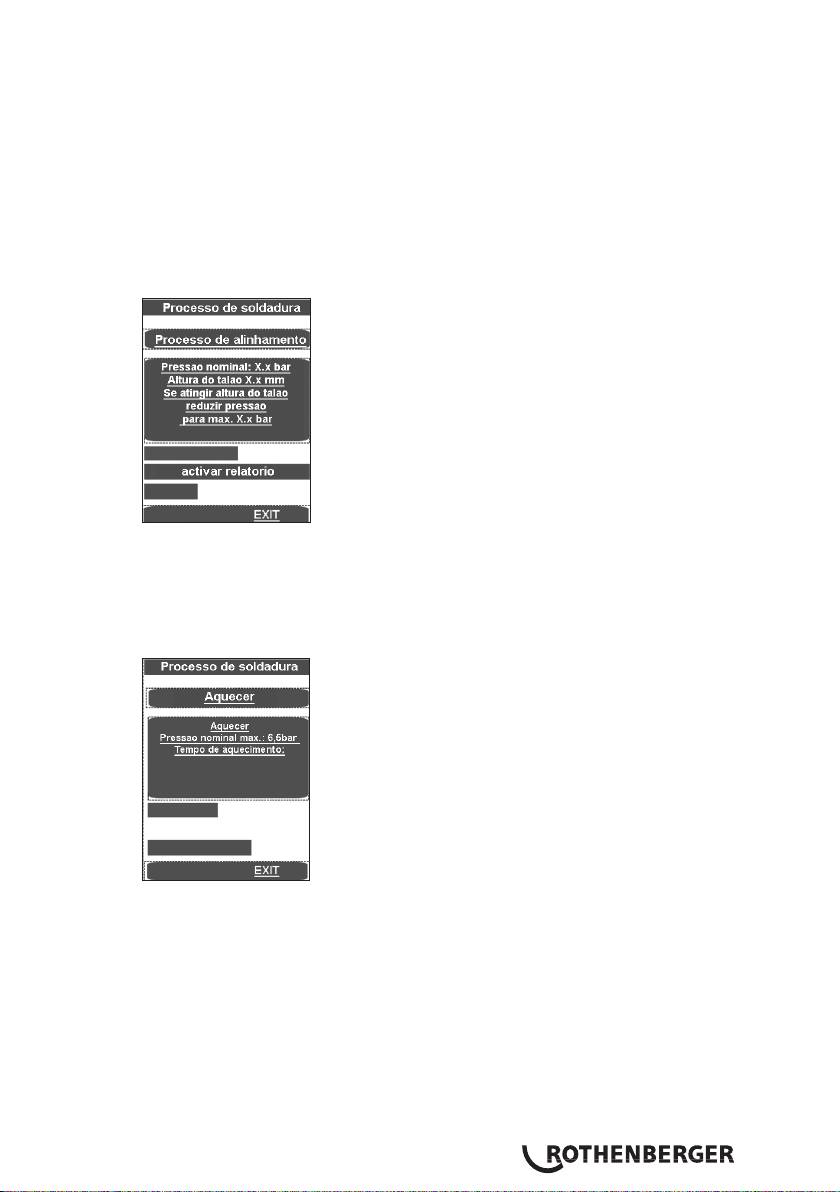

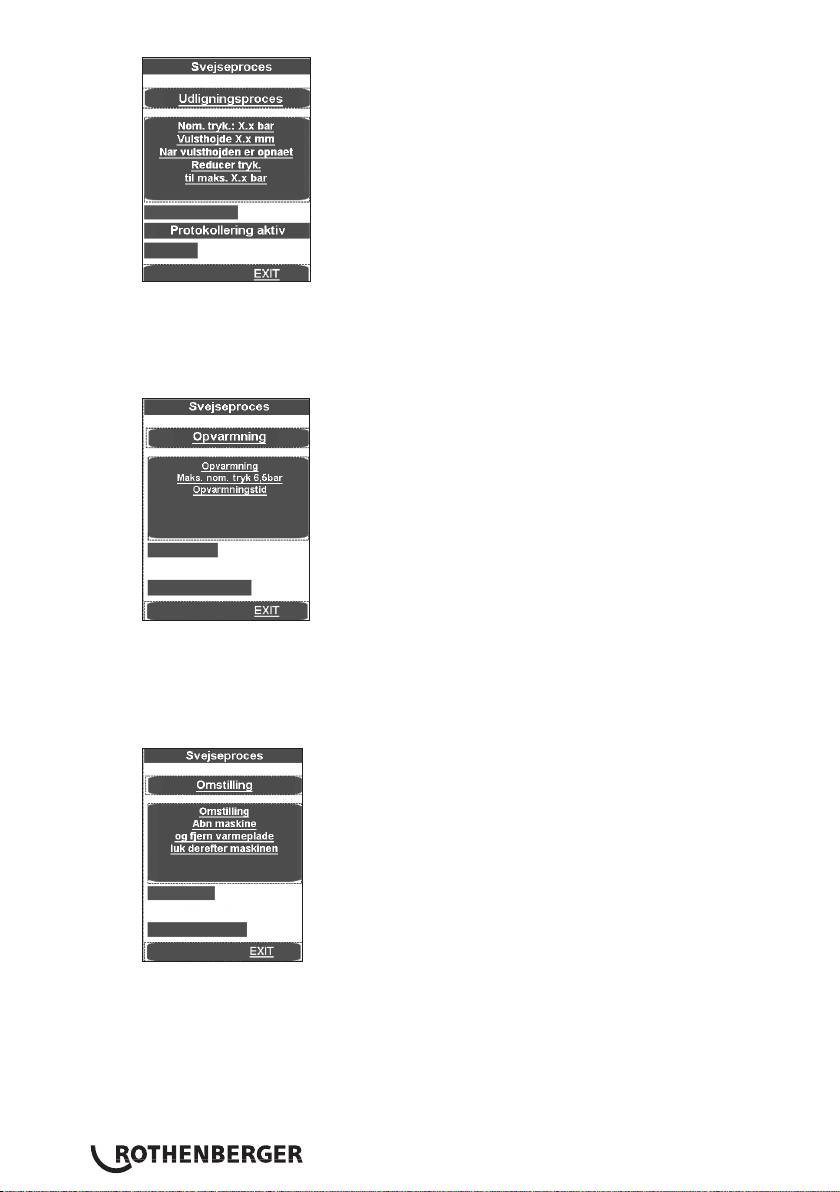

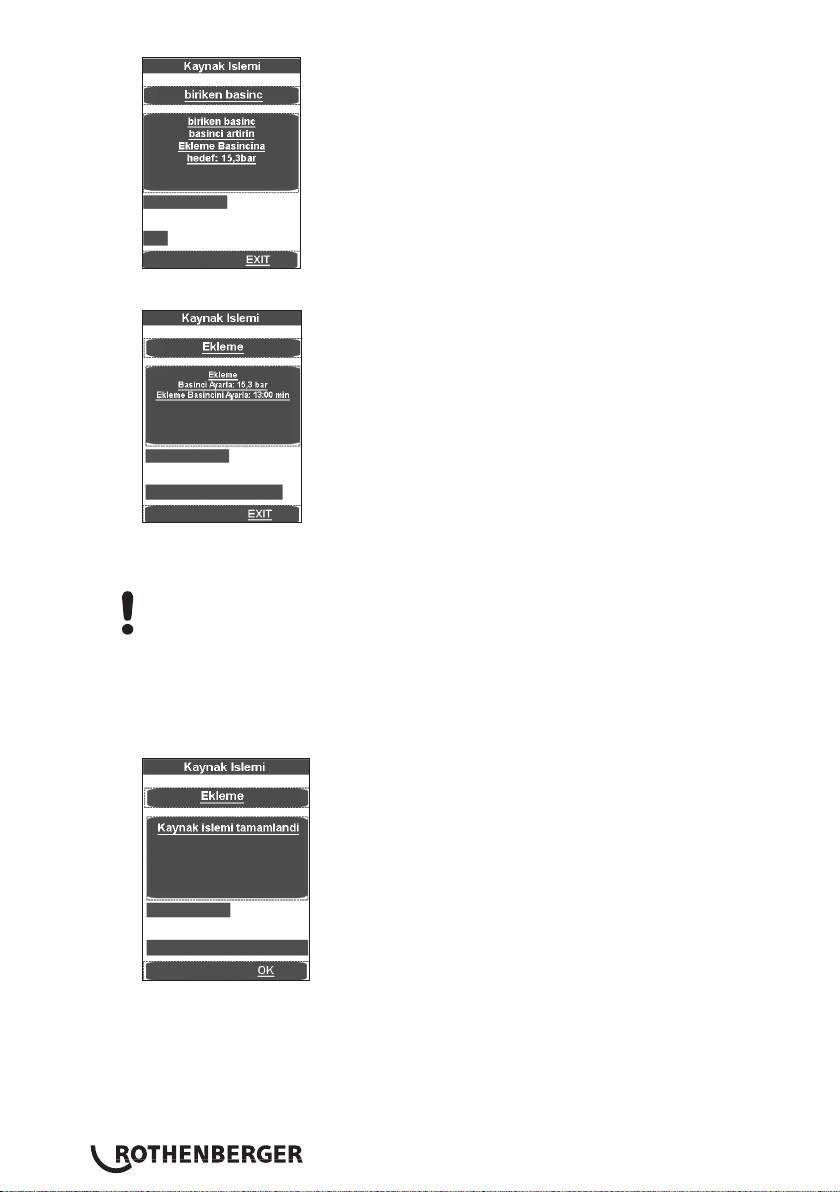

The form shows the temperature of the heating plate.

The display bar shows up in blue if the temperature is too low, and in red when it is too high.

When it is in the target range, it displays as green.

Insert the heating element between the two work pieces in the basic machine, and make sure

that the heating plate supports are seated in the notches of the removal device.

Close the machine. The equalization pressure is automatically set. Hold the pressure.

Now all welding parameters have been stored, and the log activated.

If the welding process is interrupted using EXIT the message “Termination by the operator“

appears, the pressure is dissipated and the welding parameters are stored. Confirm the

message with OK, then the programme jumps to the main menu.

ENGLISH34

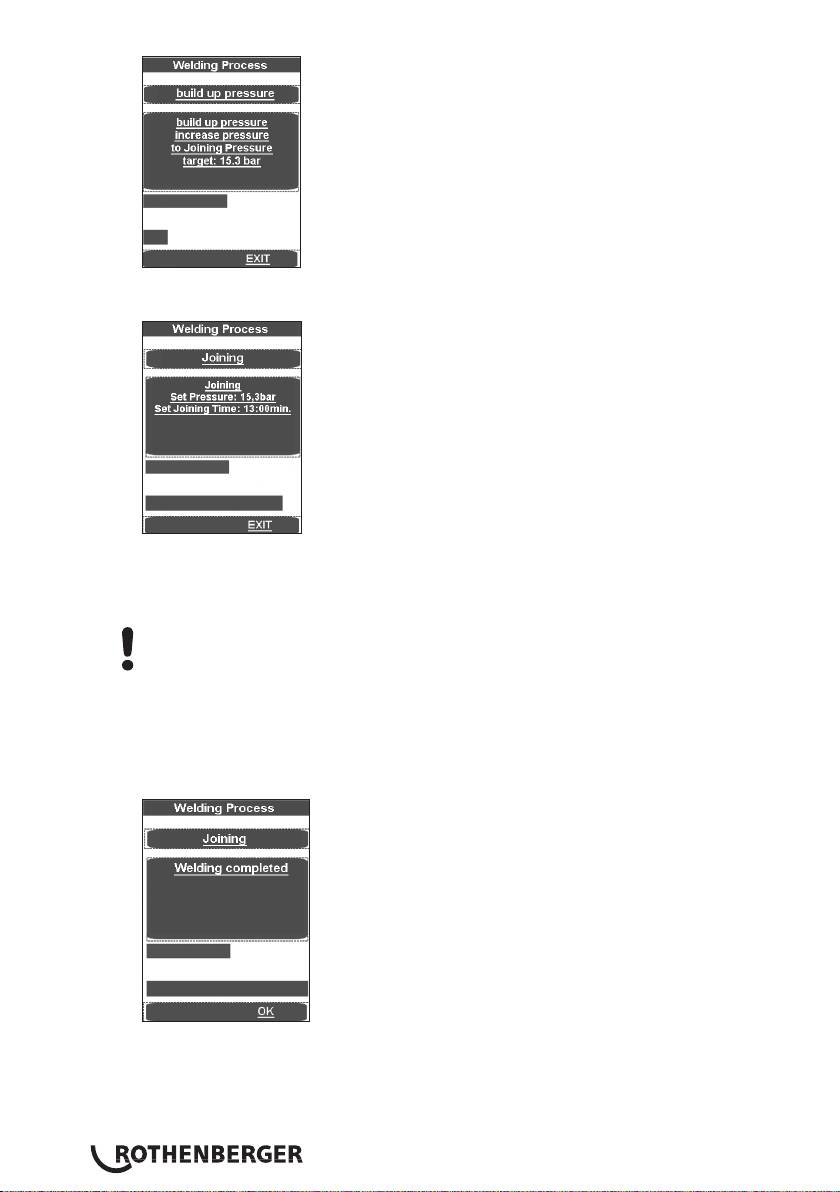

The upper progress bar shows whether the pressure lies within the correct range (green) or

within a permissible (yellow) tolerance range or whether it lies outside (red) the tolerance

range. The actual pressure is shown on the display (2).

Release the pressure using the Automatic button (1) as soon as the required bulge height has

been reached evenly around the whole circumference of both pipes. The warming up time t1

begins to run.

Set the pressure so that the ends of the work pieces can again be lain uniformly and nearly

pressure-free onto the heating element.

A signal sounds shortly before the end of the warm-up time.

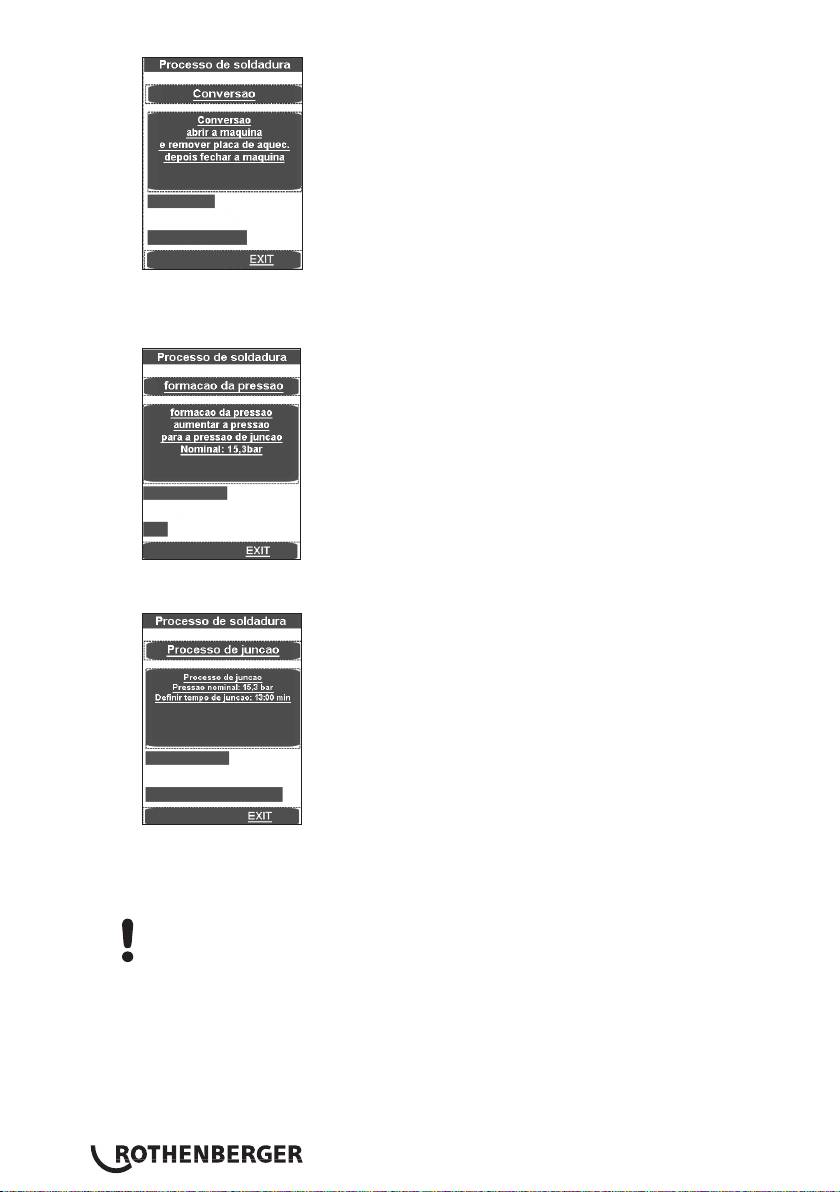

After the warm-up time is over, separate the work pieces, remove the heating element and

bring the work pieces back together.

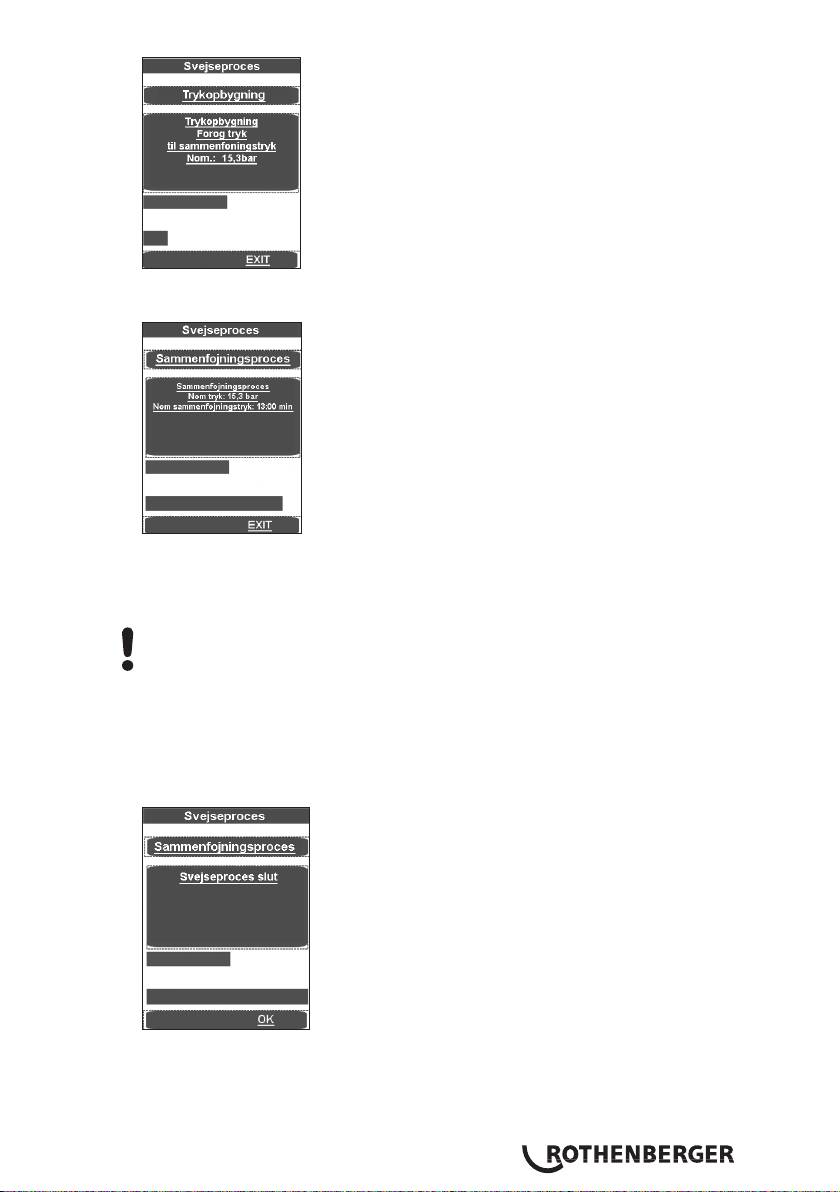

Stop the bringing together process by releasing the buttons shortly before the ends of

the workpieces make contact (about 1 cm.) and press the buttons again immediately. The

pressure is linearly raised to the appropriate joining pressure.

ENGLISH 35

When joining pressure is reached, the program automatically goes to the joining process and

the t4 timer starts.

The upper progress bar shows whether the pressure lies within the correct range (green) or

within a permissible (yellow) tolerance range or whether it lies outside (red) the tolerance

range. The time lapse is shown below. The actual pressure is shown in display (2) and the

remaining joining time in display (9).

Attention: Hold down the Release button (10) and the Close machine button (11) until the

joining pressure is reached. Then the hydraulic unit shuts off and the buttons can be released.

The pressure is monitored and automatically regulated again. If the hydraulic system repumps

too often (meaning there is high pressure loss), have it checked.

Put the heating element back in the storage case.

The welding process is ended after the cooling down time has expired, is stored, a signal

sounds and the pressure is dissipated automatically.

Conclude with use of the welding menu by pressing OK.

Dissipate the pressure completely by pressing the button (3).

Unclamp the welded work pieces and remove them.

Move the basic machine apart. The machine is ready for the next welding cycle.

ENGLISH36

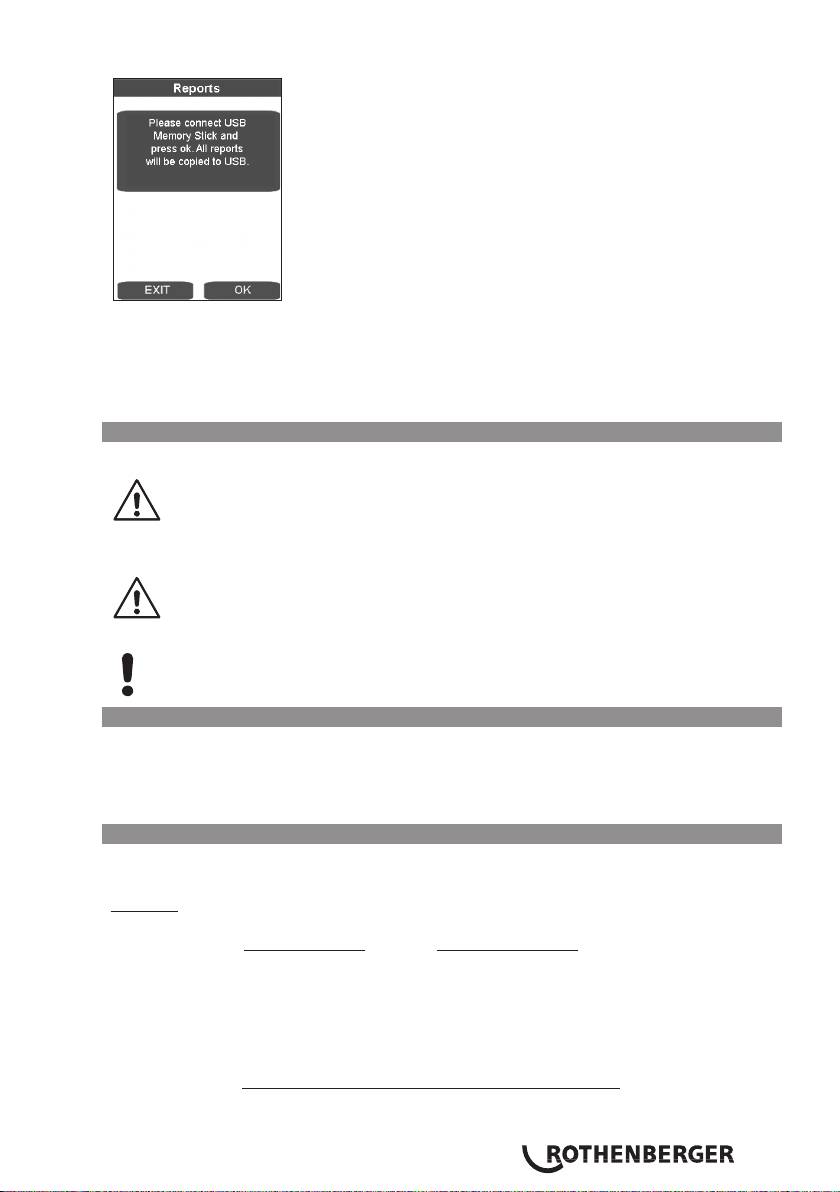

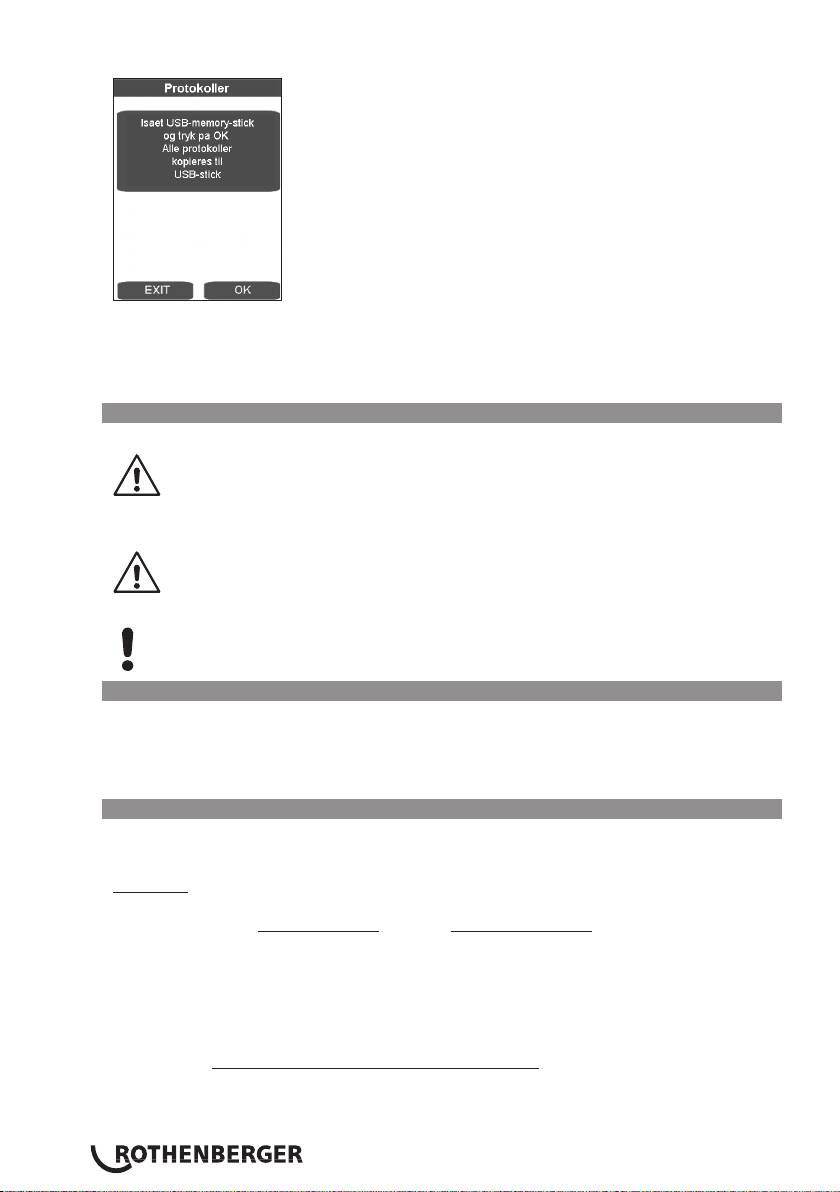

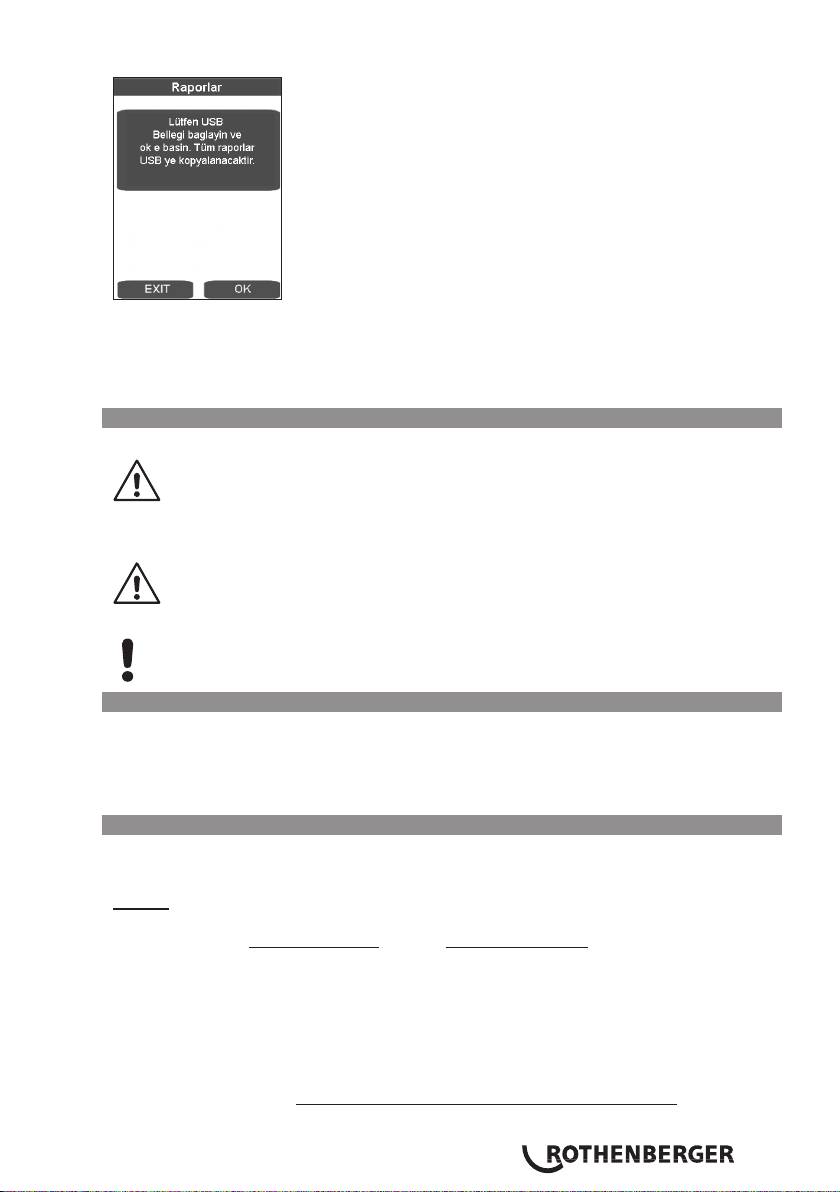

Transferring the log:

In the Log menu item, these can be saved with OK, if a USB stick is connected. The window then

closes automatically.

This report file should be processed using the ROTHENBERGER Dataline 2 software and a

computer.

All welding parameters can be found in the enclosed welding tables.

3.2.4 Putting out of operation

Use the button (6) to turn off the hydraulic unit.

Let the heating element cool or stow it in such a way that no adjacent materials

can be ignited!

Remove trimmer unit, heating plate and hydraulic unit mains plugs from power outlet and roll

up cables.

Transport and set the hydraulic unit only in a horizontal position. If it is set at an

angle, oil escapes from the vented plugs with the dipstick!

Disconnect and roll up hydraulic hoses.

Important! Protect couplings from damage and dirt!

3.3 General requirements

As weather and ambient conditions can seriously effect welding procedures and joints, it is

essential to duly observe national welding guidelines and ordinances, e. g. DVS Guideline 2207,

Sections 1, 11 and 15.

(Welding requires continuous and due supervision and monitoring!)

3.4 Important information on welding parameters

For welding parameters such as temperature, pressure and time, consult your national welding

guidelines and ordinances, e. g. DVS Guideline 2207, Sections 1, 11 and 15.

Ordering: DVS Media GmbH, Aachener Str. 172, 40223 Düsseldorf

Postfach 10 19 65, 40010 Düsseldorf, Tel.: +49 (0) 211 / 15 91 – 0

Email: media@dvs-hg.de internet: www.dvs-media.info

In the event of doubt, consult the pipe manufacturer for material-specific welding parameters.

The welding parameters specified in the welding tables are strictly reference values.

ROTHENBERGER cannot assume any liability for their accuracy or completeness!

The compensation and joint pressure values specified in the welding tables were calculated using

the following formula:

pressure P [bar] = welding surface A [mm²] x welding factor SF [N/mm²]

surface of cylinder Az [cm²] x 10

Welding factors (SF): PE = 0,15 N/mm², PP = 0,10 N/mm², PVDF = 0,10 N/mm²

ENGLISH 37

(ROWELD P 250/8 B: the total cylinder surface is 6.26 cm²)

(ROWELD P 355/12 B: the total cylinder surface is 6.26 cm²)

(ROWELD P 500/18 B and P 630/24 B: the total cylinder surface is 14.13 cm²)

(ROWELD P 630/24 B Plus the total cylinder surface is 22.38 cm²)

3.5 Setting parameters

To set the parameters with „welder“ rights:

Press the adjusting knob (4) for a long time (about 3 sec.) until P001 blinks in the upper

display (2).

Use the adjusting knob (4) to select the desired parameter P001 to P009. If this value must

be adjusted or displayed, briefly press the adjusting knob (4). The (default) value blinks in the

lower display (9).

Use the adjusting knob (4) to set the value, and press the adjusting knob (4) briefly again.

Then the parameter blinks again in the upper display (2).

To leave the menu, press the release button (10). The values are stored.

How to set parameters with „master“ rights:

Press the adjusting knob (4) for an extended time (about 6 sec.). First the parameter P001

blinks in the upper display (2). Then „CodE“, and the line blinks in the first place in the lower

display (9).

Then use the adjusting knob (4) to enter the code, and briefly press the adjusting knob (4)

(code = 8001 – during first use the code can be changed as desired through parameter P100).

Use the adjusting knob (4) to select the desired parameter, P101 to P114. If this value must

be adjusted or displayed, briefly press the adjusting knob (4). The (default) value blinks in the

lower display (9).

Use the adjusting knob (4) to set the value, and press the adjusting knob (4) briefly again.

Then the parameter blinks again in the upper display (2).

To leave the menu, press the release button (10). The values are stored.

Parameter

Description default Unit min max Rights

name

P001 Remaining energy saver time 99 min 0 99 Welder

P002* Power saving function active 0 0 3 Welder

P003 Heating plate temperature offset 5 °C -25 25 Welder

P004 Pmax for cutting 20 bar 10 50 Welder

P005 Target pressure 1/10 bar Welder

P006 Target temperature 210 °C P103 P104 Welder

P007 Timer T1 target value 45 sec 1 1500 Welder

P008 Timer T4 target value 6 min 1 99 Welder

P009 Pstart for cutting 10 bar 0 P004 Welder

P101 Deviation for repumping 5 % 1 50 Master

P102 Lifting time after cutting 10 1/10 sec 0 100 Master

P103 Set temperature (min) 160 °C 0 300 Master

P104 Set temperature (max) 270 °C 0 300 Master

P105 Button lock (yes/no) 5 sed 0 50 Master

P106 Lifting pressure 135 bar 10 160 Master

P107 Full runtime until buzzer goes on 50 1/10 sec 0 200 Master

P100 Change code 8001 Master

* P002 - Power saving function:

0 - none,

1 - when the miller is running the heating element will be switched off,

2 - when the hydraulic motor is running the heating element will be switched off,

3 - when t4 is running the heating element will be switched off.

ENGLISH38

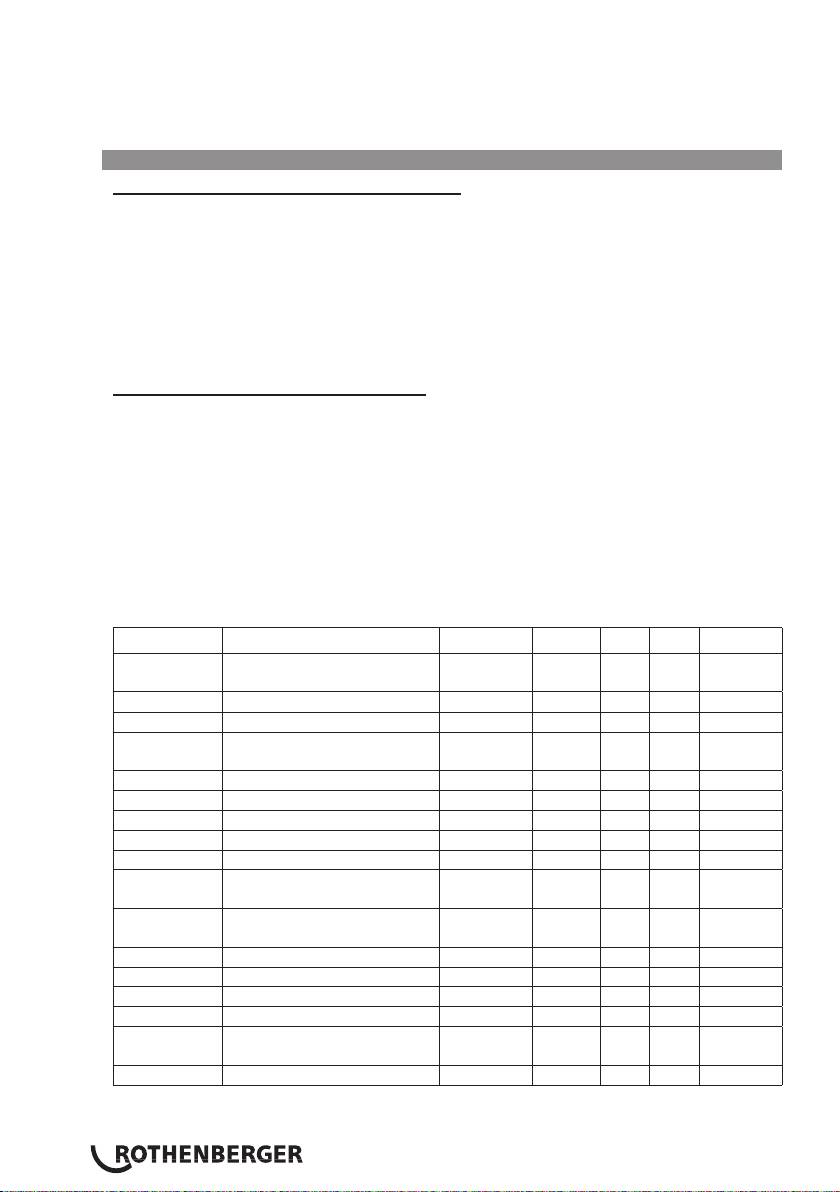

3.6 Set date and time

Close the program by clicking briefly in the upper left corner.

Press Start, Setting and then Control Panel.

The taskbar is hidden and can be called back up by pressing on the lower left corner.

Click Date/Time.

ENGLISH 39

Set up the entry form by touching and dragging the date/time bar. Select the appropriate

time zone or enter the current time.

Attention! Pay attention to AM/PM! 1:58:09 PM = 13:58:09 / 1:58:09 AM = 01:58:09

Confirm with „Apply“ and „OK“. Close the control panel with X.

Press the „Start“ and „Run“ buttons.

ENGLISH40

On the keyboard that appears, enter reboot and press „OK“. The PC restarts.

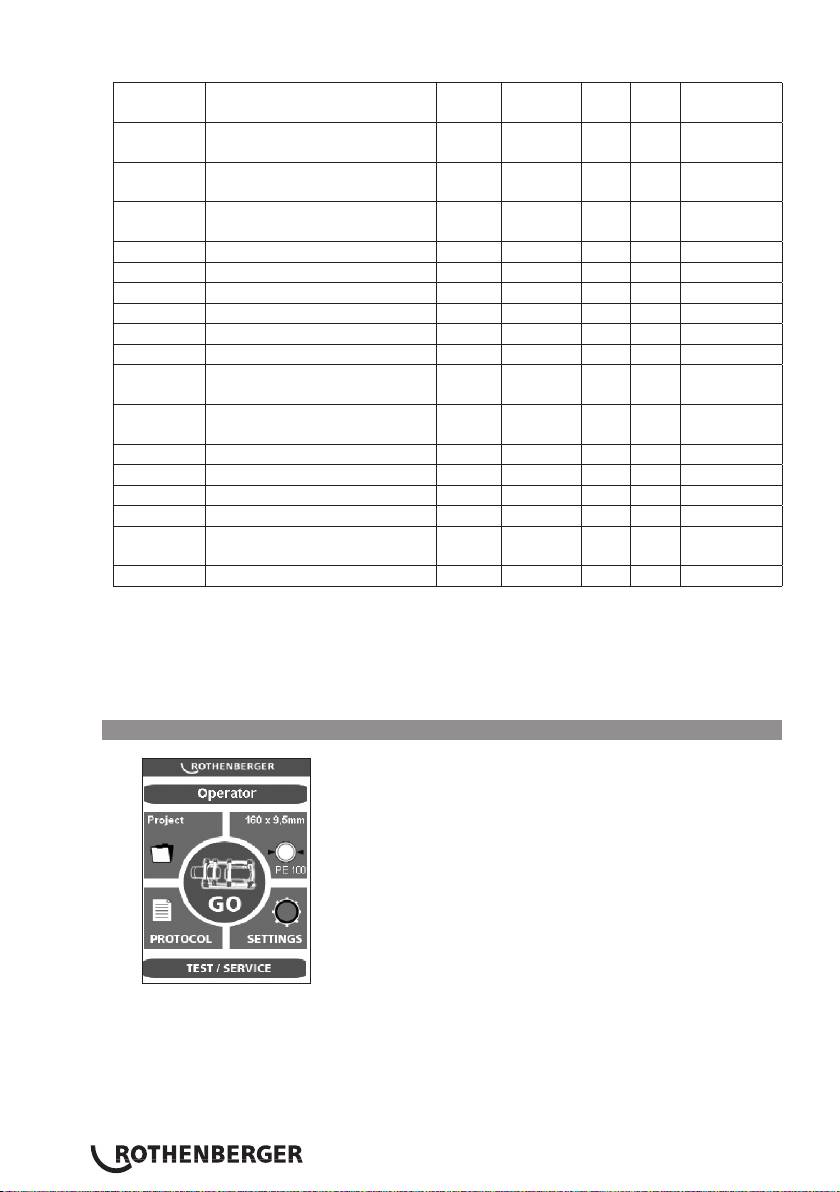

3.7 Setting up or selecting machine configurations

To select or set up machine configurations, press the SETTINGS button.

The desired machine configuration can be selected using the arrow keys.

To set up a new configuration, use the right arrow key to start the next number, such as 2.

Pressing on the corresponding display field brings up the entry form. The data can be deleted

with DEL and reentered. These data are later placed into the log.

ENGLISH 41

3.8 Error messages

Touch PC and log:

Error message Description

Code 1 Equalization pressure too high

Code 2 Equalization pressure too low

Code 4 Warm-up pressure too high

Code 64 Changeover time too long

Code 128 Pressure dissipation time too long

Code 256 Joining pressure too high

Code 512 Joining pressure too low

Code 2048 Heating element too cold

Code 4096 Interruption by operator

Code 131072 Heating element too hot

Controls:

Error message Description Troubleshooting

SER Service date reached, service

Have service performed

due

ERR1 Absolute pressure not

Check oil level, check pressure sensor,

reached

defective valve, defective motor

PE-2 Pressure sensor -24V

Replace pressure sensor

defective

ERR5 Oil temperature 70°C – Stop! Wait until the oil temperature is below

50°C

HE-1 Heating element not

Replace the sensor

connected, sensor break

HE-0 Heating element too hot Remeasure temperature, check

settings, replace sensor

HE-2 Heating element too cold Remeasure temperature, check

settings, replace sensor

4 Care and maintenance

To ensure that the welding machine functions properly, observe the following maintenance

recommendations:

• The guide rods must be kept free of dirt and grime. Replace guide rods whenever surface

shows signs of erosion or damage, otherwise hydraulic system may loose pressure.

• To achieve perfect welding results, it is essential to keep the heating plate clean. If the surface

is damaged or shows signs of erosion, the surface must be recoated or replaced. Material

residues on the heating plate surface reduces the non-sticking properties of the coating.

Remove all residues with non-linting paper and alcohol (heating plate must be cool!).

• Change hydraulic oil (HLP – 46, no.: 53649) every twelve months.

• To avoid malfunctions, regularly check the hydraulic unit for leaks, proper fit of connections

as well as the power cable for signs of damage or wear.

• Protect the fast-on couplings on both the hydraulic unit as well as the hydraulic hoses from

dirt and grime. Remove any dirt or foreign objects prior to connecting.

• The trimmer unit is equipped with two bi-directional blades. Rotate or replace blades

whenever trimming performance is no longer up to expectations.