Rothenberger ROWELD P160-630B Plus Professional – страница 8

Инструкция к Rothenberger ROWELD P160-630B Plus Professional

3.2 Руководство по эксплуатации

К управлению сварочной машиной допускаются только авторизованные

специалисты с соответствующей квалификацией согласно DVS 2212, часть 1!

Машину разрешается использовать только квалифицированным и

авторизованным операторам!

3.2.1 Ввод в эксплуатацию

Перед вводом в эксплуатацию машины для стыковой сварки необходимо

внимательно прочесть руководство по эксплуатации и правила техники

безопасности

!

Не использовать нагревательный элемент во взрывоопасной среде и не

допускать его контакта с легковоспламеняющимися веществами.

Соблюдать безопасное расстояние до машины, не становиться на нее и не

вставлять в нее конечности. Не позволять посторонним лицам входить в

рабочую зону.

Перед каждым вводом в эксплуатацию проверять уровень масла

гидравлического агрегата, уровень должен находиться между мин. и макс.

маркировкой стержневого указателя (20), при необходимости добавить

гидравлическое масло HLP 46.

Гидравлический агрегат перемещать и ставить на землю только горизонтально,

при перекосе масло выходит из вентиляционных заглушек со стержневым

указателем.

Соединить базовую машину и гидравлический агрегат обоими гидравлическими

шлангами.

Защитить быстроразъемные соединения от загрязнений. Немедленно

заменить негерметичные муфты!

Подключить сетевой штекер фрезерного агрегата, гидравлического агрегата и

нагревательного элемента к источнику электропитания в соответствии с данными на

типовой табличке.

Для P160-250/5-8B:

Горит красный светодиод «Stand by» (Резерв), это означает, что напряжение

подается. Включить нагревательный элемент нажатие большой кнопки (горит

зеленым светом) и настроить нужную температуру (от 160 °C до 285 °C) кнопками

«+» и «-».

О разогреве нагревательного элемента сигнализирует желтый светодиод на нем.

Дополнительно на индикаторе температуры отображаются горизонтальные полосы.

Незадолго до достижения заданной температуры (допуск составляет +/-3 °C) желтый

диод погасает, и загорается зеленый. Через 10 минут после этого нагревательный

элемент готов к работе. Температуру необходимо проверить с помощью прибора для

измерения температуры.

Настройка сдвига: одновременно нажать кнопки «+» и «-». Затем с помощью одной

из этих кнопок и внешнего прибора для измерения температуры можно выполнить

калибровку нагревательного элемента.

Если на нагревательном элементе отображается значение меньше, чем на внешнем

приборе для измерения температуры, разницу необходимо скорректировать

нажатием кнопки «+». В противном случае для коррекции разницы используется

кнопка «-». Если появляется индикация «Er1», электронная система повреждена.

Если появляется индикация «Er2», резистивный термометр поврежден или не

подключен.

Опасность ожога! Температура нагревательного элемента может достигать

290 °C, поэтому сразу же после использования его необходимо помещать

назад в специально предназначенный кожух!

PУCCKИЙ

139

Для P355/12B:

Включить главный выключатель блока управления; выключатель горит зеленым

светом, и на дисплее отображается фактическая температура нагревательной

пластины. Кнопками «–» и «+» можно установить нужную температуру в диапазоне

160 – 270 °C.

По достижении заданной температуры индикация меняется с «set» (заданная) на

«actual» (фактическая), и мигает индикация «heat» (нагревание). Нагревательный

элемент готов к эксплуатации через 10 минут после этого. Температуру необходимо

проверить с помощью прибора для измерения температуры.

Температурный регулятор на заводе отрегулирован оптимальным образом.

Однако если фактическая температура поверхности нагревательного элемента

не соответствует отображаемому значению, можно настроить сдвиг. Для этого

необходимо установить перекидной выключатель на 0, нажать кнопки «–» и «+»

и затем установить перекидной выключатель в положение «вкл.». На дисплее

появляется индикация «OFF» (Выкл.), «SET» (Задать) и затем – заданное значение

сдвига. С помощью кнопки «–» и «+» настроить соответствующий сдвиг и сохранить

его значение нажатием этой же кнопки, после этого снова отображается фактическое

значение.

Для P500-630/18-24B Plus:

Включить главный выключатель нагревательного элемента (выключатель горит

зеленым светом). Настроить нужную температуру (см. температурный регулятор).

Индикатор на дисплее показывает, как правило, фактическое значение температуры.

Согласно предписаниям Германского общества по сварке, DVS, нагревательный

элемент готов к эксплуатации через 10 минут после первоначального нагревания до

заданной температуры. Температуру необходимо проверить с помощью прибора для

измерения температуры.

Опасность ожога! Температура нагревательного элемента может достигать

300 °C, поэтому сразу же после использования его необходимо помещать

назад в специально предназначенный кожух!

Сварочный аппарат оснащен цифровым регулятором температуры типа 400.

Цифровой регулятор температуры оптимально сконфигурирован и настроен на заводе-

изготовителе. Чтобы отрегулировать температуру, необходимо нажать кнопку F и

удерживать ее нажатой, пока индикатор не покажет «_SP». После этого можно изменять

заданную температуру в диапазоне 0 – 300 °C с помощью кнопок со стрелками.

Если после этого ни одна кнопка не нажимается, индикатор снова показывает

фактическое значение температуры, и регулятор автоматически задает вновь

выбранную температуру. Пока фактическая температура меньше настроенной заданной

температуры, мигает красная стрелка («low», низкая). Если фактическая температура

превышает заданную, мигает красная стрелка («high», высокая). Если настроенная

заданная температура соответствует фактической, горит зеленая полоса. Если

фактическая температура поверхности нагревательного элемента не соответствует

отображаемому значению, можно настроить «сдвиг». Удерживать кнопку F нажатой,

пока на дисплее не появится индикация «InP» (ок. 7 с); отпустить кнопку F. Затем

нажимать кнопку F до тех пор, пока не появится индикация «oFS». Изменить

значение соответствующим образом. Чтобы завершить процесс изменения, удерживать

кнопку F нажатой до тех пор, пока снова не будет отображаться фактическое

значение.

Внимание! Остальные параметры не подлежат изменению!

140

PУCCKИЙ

Заводская настройка:

Меню „CFG“

Меню „InP“

Меню „Out“

Меню „PAS“

„S.tu“ 0

„Ctr“ 8

„AL.n“ 0

„Prot“ 32

„h.Pb“ 1.0

„tYP“ 16

„r.o.1“ 0

„h.lt“ 0.68

„FLt“ 0.1

„r.o.2“ 0

„h.dt“ 0.17

„FLd“ 0.5

„Ct.1“ 20

„h.P.H“ 100

„dP.S.“ 0

„Ct.2“ 20

„rst“ 0

„Lo.S“ 0

„rEL.“ 0

„P.rE“ 0

„HI.S“ 300

„SoF“ 0

„oFS“ xx

„Lb.t“ 0

„HI.A“ 0

„Lb.P“ 25

„Lo.L“ 0

„FA.P“ 0

„HI.L“ 280

Прим: Из-за функции автоматической настройки данные в CFG могут несколько отличаться. При

возникновении более значительных колебаний регулировки, пока нагревательный элемент

холодный, можно активировать функцию автоматической настройки (в меню CFG установить

для пункта «S.tu» значение 2; возврат значения на 0 осуществляется автоматически).

Для подъема фрезерного устройства и нагревательного элемента использовать

подъемное приспособление арт. № 53410 (P500/18B) или 53323 (P630/24B-Plus), или

подходящий инструмент.

3.2.2 Меры для подготовки к сварке

При сварке труб, диаметр которых меньше макс. сварного диаметра машины,

необходимо с помощью винтов со внутренним шестигранником (входят

в ассортимент принадлежностей) смонтировать редукционные вставки

в соответствии с диаметром трубы.

ROWELD P200B: Ø63-140мм: состоящие из 6 полумуфт с широкой и 2 полумуфт

с узкой плоскостью зажима. Ø160-180мм: 8 полумуфт с широкой плоскостью зажима.

ROWELD P160-355/5-12B: состоящие из 6 полумуфт с широкой и 2 полумуфт с узкой

плоскостью зажима

ROWELD P500-630/18-24B Plus: до диаметра 450 мм состоящие из 6 полумуфт

с широкой и 2 полумуфт с узкой плоскостью зажима, с 550 мм – 8 полумуфт

с широкой плоскостью зажима.

При этом необходимо учесть, что полумуфты с узкой плоскостью зажима

вставляются в оба внешних нижних основных зажимных элемента. Только для

соединения «труба/колено трубы» они вставляются в левый основной зажимный

элемент снизу и сверху.

Вложить обе подлежащие сварке пластиковые трубы или фасонные детали

в зажимное устройство (под трубы длиннее 2,5 необходимо поставить роликоопоры)

и затянуть латунные гайки на верхних зажимных инструментах. Неровности трубы

можно выровнять путем затяжки или ослабления латунных гаек.

Для P200B:

Для трубы / трубы - соединения машину работает с 4-х

основных челюстей

(положение сварки A).

При соединениях «труба/фитинг» (положение сварки B),

основной челюсти 4 быть удалены. Для этого винты (6)

снимают в первую очередь и болты (8) слегка ослаблены.

Теперь 4 челюсти включая подструктуры вычитаются.

Наконец, Подложка (7) отвинтить и винты (6) заменена.

При соединениях «труба/труба» в оба левых зажимных

элемента необходимо вставить подложки до слышимой

фиксации (условие поставки).

Внимание! Подложки нельзя монтировать

с диагональным смещением!

Трубы удерживаются двумя зажимными элементами.

PУCCKИЙ

141

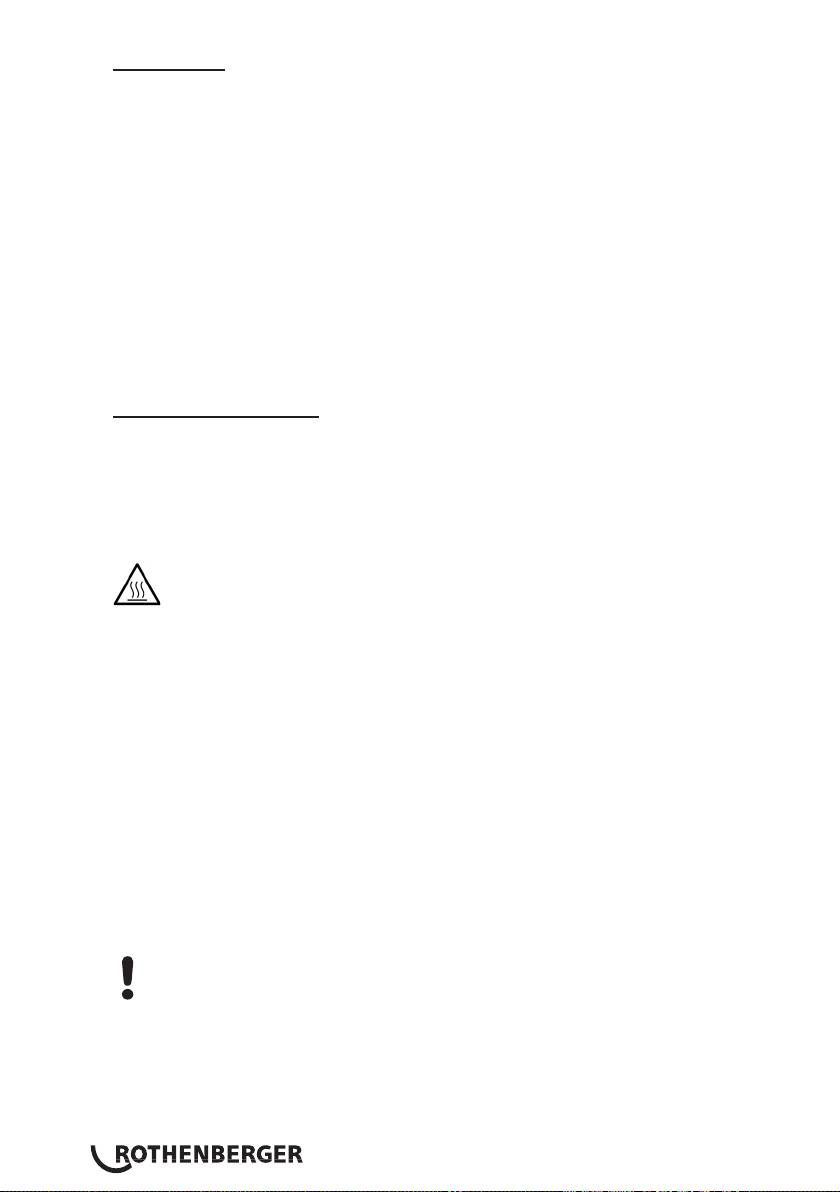

Трубы/фасонные детали P160/5B:

При соединениях «труба/фитинг» в оба центральных

зажимных элемента необходимо вставить распорки до

слышимой фиксации.

Внимание! Подложки нельзя монтировать

с диагональным смещением!

Труба вкладывается в три зажимных элемента, а фасонная деталь удерживается

только одним. При этом смещаемый зажимный элемент можно переместить на

штанге в соответствии с требованиями к свободному пространству при зажатии и

сварке.

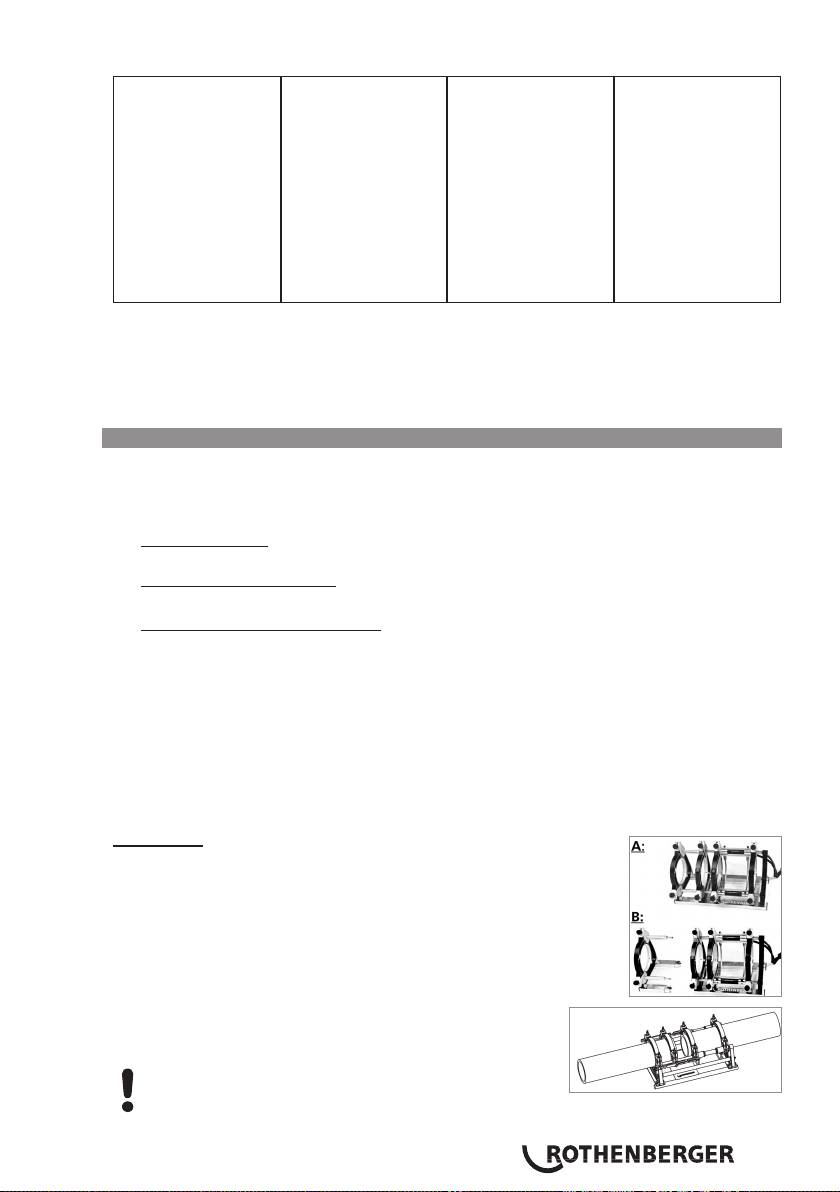

Трубы/фасонные детали P250-355/8-12B:

При соединениях «труба/фасонная деталь» в оба

средних зажимных элемента необходимо до слышимой

фиксации вставить подложки и вытягивающее

устройство нагревательного элемента подвесить

в левые зажимные элементы.

Внимание! Подложки нельзя монтировать

с диагональным смещением!

Труба вкладывается в три зажимных элемента, а фасонная деталь удерживается

только одним. При этом смещаемый зажимный элемент можно переместить на

штанге в соответствии с требованиями к свободному пространству при зажатии

и сварке.

При обработке фасонной детали в определенном положении, например,

горизонтальной дуги или привариваемого торца, необходимо удалять вытягивающее

устройство нагревательного элемента.

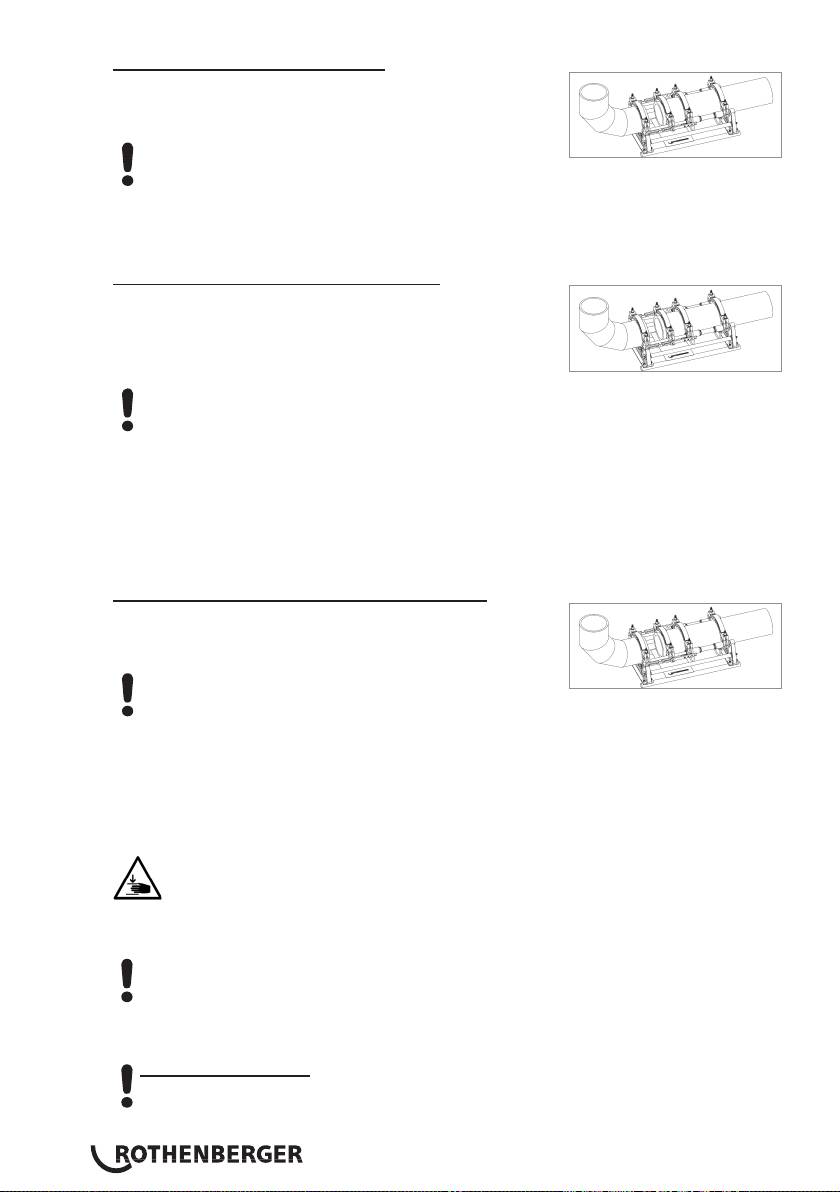

Трубы/фасонные детали P500-630/18-24B Plus:

При соединении «труба/фасонная деталь» необходимо

вставить подложки в перевернутом виде в средний

зажимный элемент до слышимой фиксации.

Внимание! Подложки нельзя монтировать

с диагональным смещением!

Труба вкладывается в три зажимных элемента, а фасонная деталь удерживается

только одним. При этом смещаемый зажимный элемент можно переместить на

штанге в соответствии с требованиями к свободному пространству при зажатии

и сварке.

Свести заготовки, чтобы проверить, прочно ли они закреплены в зажимном

инструменте.

Соблюдать безопасное расстояние до машины, не становиться на нее и не

вставлять в нее конечности. Не позволять посторонним лицам входить в

рабочую зону.

Также необходимо проверить, достиг ли нагревательный элемент рабочей

температуры.

Важно помнить!!! Чтобы обеспечить равномерное распределение тепла по всему

нагревательному элементу, его разрешается использовать не ранее чем через

10 минут после достижения заданной температуры. Проверить температуру с

помощью измерительного прибора и при необходимости отрегулировать!

Установить электрическое фрезерного устройство между свариваемыми деталями.

P500-630/18-24B Plus: Проверить направление вращения! В заводских

настройках машины установлены на вращение вправо.

142

PУCCKИЙ

Включить фрезерный агрегат. Резцовые диски должны двигаться в направлении

резания, иначе фазовращатель необходимо переключить при помощи подходящего

инструмента.

Опасность получения травм! Во время работы фрезерного устройства

соблюдать безопасное расстояние до машины и не вставлять конечности во

вращающиеся ножи. Фрезу разрешается задействовать только в оснащенном

состоянии (в рабочем положении), а затем ее необходимо вложить в специально

предназначенный установочный кожух. Предохранительный выключатель на

фрезерном агрегате всегда должен оставаться работоспособным, чтобы

предотвратить случайный запуск агрегата вне машины.

До конца отвинтить клапан регулировки давления против часовой стрелки.

Отжать рычаг управления влево и медленно увеличить давление фрезерования до

оптимального значения.

Слишком высокое давление фрезерования может привести к перегреву и

повреждению привода фрезы. В случае перегрузки или в состоянии покоя

необходимо поднять машину и снизить давление (см. пункт 3.5).

После того как из фрезерного агрегата непрерывно начнет поступать стружка толщиной

около 0,2 мм, отжать рычаг управления вправо, пока детали машины не будут

раздвинуты.

Выключить фрезерный агрегат, подождать остановки дискового скребка. Вынуть

фрезерный агрегат из базового станка и вложить в установочный кожух.

Свести заготовки, стравить давление, открыв разгрузочный клапан.

Убедиться, что свариваемые поверхности являются плоскими, параллельными

и совпадают по осям.

Если это не так, необходимо повторить процесс фрезерования. Осевое смещение

между концами заготовок не должно (согласно DVS) превышать 10 % от толщины

стенки, а зазор между торцевыми поверхностями не должен быть больше 0,5 мм.

Если внутрь трубы попали стружки, удалить их чистым инструментом (например,

кистью).

Важно помнить! К обработанным фрезой, подготовленным к сварке поверхностям

запрещается прикасаться руками, и на них не должно быть никаких загрязнений!

3.2.3 Процесс сварки

Опасность защемления! При сведении зажимных инструментов и труб

необходимо соблюдать безопасное расстояние до машины. Запрещается

стоять внутри машины!

Во время повторного сведения концов заготовок необходимо считать давление

перемещения заготовки (давление вынужденного потока) на манометре

гидравлического агрегата.

Давлением перемещения заготовки (давлением вынужденного потока) называют

минимальное давление, необходимое для перемещения заготовки (в зависимости

от длины и массы) в осевом направлении. Данное значение необходимо определить

очень точно. При этом необходимо несколько раз свести и развести части машины

и выполнять регулировку клапан регулировки давления до тех пор, пока машина

практически не остановится. Данное полученное давление вынужденного потока

необходимо прибавить к давлению компенсации, нагревания и сварки.

Установить нагревательный элемент между деталями в базовой машине и следить,

чтобы опоры нагревательной пластины находились в пазах вытягивающего

устройства.

Свести машину, отрегулировать необходимое давление компенсации с добавлением

давления вынужденного потока и удерживать его.

Как только на концах обеих труб достигнута равномерная высота обода по всей

PУCCKИЙ

143

окружности, сбросить давление, медленно открыв разгрузочный клапан.

Давление необходимо настроить таким образом, чтобы обеспечить равномерное

прилегание концов заготовок к нагревательному элементу почти без давления

(нагревание).

Затем снова закрыть разгрузочный клапан. При этом необходимо следить за тем,

чтобы концы заготовок не теряли контакта с нагревательным элементом.

После окончания времени нагревания развести заготовки, извлечь нагревательный

элемент и свести концы заготовок. Увеличить давление по возможности линейно

до соответствующего давления сварки и поддерживать его на протяжении всего

времени остывания.

Регулярно проверять давление и при необходимости исправить его. При регулярной

потере давления необходимо проверить гидравлическую систему.

Внимание: В течение первых 20 – 100 секунд необходимо удерживать рычаг

управления отжатым и только затем отпустить его (в среднее положение).

Вернуть нагревательный элемент обратно в установочный кожух.

По истечении времени остывания полностью стравить давление, открыв

разгрузочный клапан, затем разжать и вынуть заготовки.

По истечении времени остывания полностью стравить давление, открыв

разгрузочный клапан, затем разжать и вынуть заготовки.

Все параметры сварки содержатся в приложенных таблицах сварки.

3.2.4 Вывод из эксплуатации

Выключить нагревательный элемент.

Дать нагревательному элементу остыть или уложить его на хранение так,

чтобы соприкасающиеся с ним материалы не могли загореться!

Вынуть штекер фрезерного агрегата, нагревательного элемента и гидравлического

агрегата из розеток и смотать кабель.

Гидравлический агрегат перемещать и ставить на землю только

горизонтально, при перекосе масло выходит из вентиляционных заглушек

со стержневым указателем!

Отсоединить и смотать гидравлические шланги.

Внимание! Беречь муфты от грязи!

3.3 Общие требования

Так как атмосферные условия и влияние окружающей среды оказывают решающее

воздействие на сварку, необходимо строго соблюдать соответствующие предписания

1, 11 и 15 частей Директивы DVS 2207. За пределами Германии действуют

соответствующие национальные директивы.

(За сварочными работами необходимо осуществлять непрерывный и тщательный

контроль!)

3.4 Важные указания по параметрам сварки

Необходимые параметры сварки, такие как температура, давление и время,

содержатся в 1, 11 и 15 частях Директивы DVS 2207. За пределами Германии действуют

соответствующие национальные директивы.

Ссылка: DVS Media GmbH, Aachener Str. 172, 40223 Дюссельдорф

А/я 10 19 65, 40010 Дюссельдорф, Te л: +49 (0) 211 / 15 91 – 0

Эл. почта: media@dvs-hg.de Домашняя страница: www.dvs-media.info

144

PУCCKИЙ

В отдельных случаях необходимо строго соблюдать специфические для конкретных

материалов параметры обработки, определенные производителем труб.

Указанные в приложенных таблицах параметры сварки являются ориентировочными

значениями, за которые фирма ROTHENBERGER не несет никакой ответственности!

Указанные в таблицах сварки значения для давления компенсации и стыковки

рассчитаны по следующей формуле:

свариваемая поверхность A [мм²] x коэффициент сварки SF [Н/мм²]

Давление сварки P [бар] =

площадь цилиндра Az [cм²] x 10

Коэффициент сварки (КС): ПЭ = 0,15 Н/мм², ПП = 0,10 Н/мм², ПВДФ = 0,10 Н/мм²

(Общая площадь цилиндров ROWELD P 160/5 B составляет 3, 53 см²)

(Общая площадь цилиндров ROWELD P 200 B составляет 3, 53 см²)

(Общая площадь цилиндров ROWELD P 250/8 B составляет 6, 26 см²)

(Общая площадь цилиндров ROWELD P 355/12 B составляет 6, 26 см²)

(Общая площадь цилиндров ROWELD P 500/18 B + P 630/24 B составляет 14, 13 см²)

(Общая площадь цилиндров ROWELD P 630/24 B Plus составляет 22, 38 см²)

4 Уход и техническое обслуживание

Для поддержания работоспособности машины необходимо соблюдать следующие

пункты:

• Направляющие штанги должны быть чистыми. Если на поверхности направляющих

штанг замечены повреждения, штанги необходимо заменить, в противном случае

возможна потеря давления.

• Фрезерный агрегат, нагревательный элемент и гидравлический агрегат разрешается

эксплуатировать только с напряжением, указанным на типовой табличке.

• Для сохранения безупречности результатов сварки важно, чтобы нагревательный

элемент был чистым. Если на поверхности нагревательного элемента

констатированы повреждения, необходимо обновить покрытие элемента или

заменить элемент. Остатки материала на нагревательном зеркале снижают его

антиадгезионную способность, поэтому их необходимо удалять (только с холодного

нагревательного элемента!) не оставляющей ворс бумагой и спиртом.

• Уровень масла в гидравлическом агрегате необходимо проверять перед каждым

вводом в эксплуатацию (уровень масла должен находиться между минимальной и

максимальной отметками). При необходимости долить гидравлическое масло (HLP –

46, № арт.: 53649).

• Заменять гидравлическое масло (HLP – 46, арт. №.: 53649) каждые 6 месяцев.

• Во

избежание функциональный неисправностей гидравлического агрегата

необходимо регулярно проверять его герметичность, плотность затяжки резьбовых

соединений, а также состояние электрокабеля.

• Необходимо защитить от попадания загрязнений быстроразъемную муфту

на гидравлическом агрегате и на шланговом пакете. Если на них обнаружены

загрязнения, то перед подключением их необходимо очистить.

• Фрезерный агрегат оснащен двумя обоюдоострыми ножами. Если снижается

производительность резки, нож можно повернуть или заменить новым.

• Всегда необходимо следить за тем, чтобы концы обрабатываемых труб или

заготовок, в особенности торцевые поверхности, были чистыми, так как в противном

случае снижается ресурс ножей.

Согласно DVS 2208 ежегодно сварочную машину необходимо передавать

для проверки производителю или в авторизованную производителем

сервисную мастерскую. Для машин, которые эксплуатируются с нагрузкой

выше среднего, интервал проверок необходимо сократить.

PУCCKИЙ

145

4.1 Уход за машиной и инструментами

(Соблюдать п. 4 предписаний по техническому обслуживанию!)

Острые и чистые инструменты дают более высокие результаты обработки и являются

более надежными.

Необходимо немедленно заменять тупые, поломанные или потерянные детали.

Убедиться, что принадлежности прочно соединены с машиной.

Во время работ по техническому обслуживанию разрешается использовать только

оригинальные запасные детали. Ремонт разрешается выполнять только персоналу с

соответствующей профессиональной квалификацией.

Если машина не используется, или во время проведения работ по уходу за машиной

или ее техническому обслуживанию, а также перед заменой принадлежностей

необходимо отключать машину от сети электропитания.

Перед повторным подключением к сети электропитания необходимо убедиться, что

машина и инструмент-принадлежность выключены.

Если используется удлинительный кабель, необходимо проверить его безопасность

и работоспособность. Разрешается использовать только кабель, допущенный для

использования вне помещений.

Инструменты и машины не следует использовать, если на корпусе или рукоятках, в

особенности пластиковых, есть трещины или следы деформации.

Грязь и влага, попадающие в такие трещины, проводят электрический ток. В результате

можно получить удар электрическим током, если на инструменте или машине

повреждена изоляция.

Примечание: кроме того, мы ссылаемся на инструкции по предотвращению несчастных

случаев.

5 Принадлежности

Необходимые принадлежности и форму заказа см. на странице 147.

6 Утилизация

Части прибора являются вторичным сырьем и могут быть отправлены на

повторную переработку. Для этого в Вашем распоряжении имеются допущенные и

сертифицированные утилизационные предприятия. Для экологичной утилизации

частей, которые не могут быть переработаны (например, электронные части)

проконсультируйтесь, пожалуйста, в Вашем компетентном ведомстве по утилизации

отходов.

Только для стран ЕС:

Не выбрасывайте электроинструменты в бытовой мусор! Согласно Европейской

Директиве 2012/19/EG об использовании старых электроприборов и электронного

оборудования и ее реализации в национальном праве ставшие непригодными к

использованию электроинструменты надлежит собирать отдельно и подвергать

экологичному повторному использованию.

146

PУCCKИЙ

OPTIONAL

53055 DA 315mm 300kg

53056 DA 500mm 500kg

53058 DA 1200mm 1000kg

53057 DA 710mm 1000kg

70272 SW 13x17

55488 ROWELD P160B

www.rothenberger.com

70274 SW 19x22

55486 ROWELD P250B

70276 SW 24x27

55299 ROWELD P160B

53510 ROWELD P500B

55166 ROWELD P250B

53323 ROWELD P630B

55236 ROWELD P500B

53321 ROWELD P630B/Plus

Zubehör und Ersatzteile / Accessories and spare parts

Bestellen Sie Ihre Zubehör- und Ersatzteile bei Ihrem Fachhändler / Order your accessories and spare parts

from your specialist retailer

oder bei unserer Hotline Service After Sales / or from our Service After Sales hotline

Tel. : +49 6195 / 800-8200

Fax : +49 6195 / 800-7491

email: service@rothenberger.com

www.rothenberger.com

147

NOTes

148

CE-KONFORMITÄTSERKLÄRUNG

CE-KONFORMITETSERKLÆRING

Wir erklären in alleiniger Verantwortung, dass

Vi erklærer som eneansvarlig, at dette produkt

dieses Produkt mit den angegebenen Normen und

er i overensstemmelse med anførte standarder,

Richtlinien übereinstimmt.

retningslinjer og direktiver.

EC-DECLARATION OF CONFORMITY

DEKLARACJA ZGODNOÚCI CE

We declare on our sole accountability that this

Oúwiadczamy z peùnà odpowiedzialnoúcià, ýe

product conforms to the standards and guidelines

produkt ten odpowiada wymaganiom astæpujàcych

stated.

norm i dokumentów normatywnych.

DECLARATION CE DE CONFORMITÉ

CE-FÖRSÄKRAN

Nous déclarons sous notre propre responsabilité

Vi försäkrar på eget ansvar att denna produkt

que ce produit est conforme aux normes et

uppfyller de angivna normerna och riktlinjerna.

directives indiquées.

CE-PROHLÁŠENÍ O SHODÌ

DECLARACION DE CONFORMIDAD CE

Se vší zodpovìdností prohlašujeme, že tento výrobek

Declaramos, bajo nuestra responsabilidad

odpovídá následujícím normám a normativním

exclusiva, que este producto cumple con las

dokumentùm.

normas y directivas mencionadas.

CE-AZONOSSÁGI NYILATKOZAT

DICHARAZIONE DI CONFORMITÀ CE

Teljes felelősségünk tudatában kijelentjük, hogy jelen

Dichiariamo su nostra unica responsabilità, che

termék megfelel a következő szabványoknak vagy

questo prodotto è conforme alle norme ed alle

szabványossági dokumentumoknak.

direttive indicate.

ДЕКЛАРАЦИЯ О СООТВЕТСТВИИ

СТАНДАРТАМ EС. Мы заявляем что этот

EC-KONFORMITEITSVERKLARING

продукт соответствует следующим стандартам.

Wij verklaren in eigen verantwoordelijkheid dat

dit product overeenstemt met de van toepassing

zijnde normen en richtlijnen.

DECLARAÇÃO DE CONFORMIDADE CE

Declaramos, sob responsabilidade exclusiva, que o

presente produto está conforme com as Normas e

Directivas indicadas.

2004/108/EG, 2006/42/EG, 2011/65/EU,

EN 61029-1, EN 60335-2-45, EN 55014-1,

EN 55014-2, EN 61000-3-2, EN 61000-3-3,

EN ISO 4413

ppa. Arnd Greding Kelkheim, 30.09.2013

Head of R&D

Technical file at:

ROTHENBERGER Werkzeuge GmbH

Spessartstraße 2-4, D-65779 Kelkheim/Germany

149

ROTHENBERGER Worldwide

Australia

ROTHENBERGER Australia Pty. Ltd.

Italy

ROTHENBERGER Italiana s.r.l.

Unit 6 • 13 Hoyle Avenue • Castle Hill • N.S.W. 2154

Via G. Reiss Romoli 17-19 • I-20019 Settimo Milanese

Tel. + 61 2 / 98 99 75 77 • Fax + 61 2 / 98 99 76 77

Tel. + 39 02 / 33 50 601 • Fax + 39 02 / 33 50 0151

rothenberger@rothenberger.com.au

info@rothenberger.it • www.rothenberger.it

www.rothenberger.com.au

Netherlands

ROTHENBERGER Nederland bv

Postbus 45 • NL-5120 AA Rijen

Austria

ROTHENBERGER Werkzeuge- und Maschinen

Tel. + 31 1 61 / 29 35 79 • Fax + 31 1 61 / 29 39 08

Handelsgesellschaft m.b.H.

info@rothenberger.nl • www.rothenberger.nl

Gewerbeparkstraße 9 • A-5081 Anif

Tel. + 43 62 46 / 7 20 91-45 • Fax + 43 62 46 / 7 20 91-15

Poland

ROTHENBERGER Polska Sp.z.o.o.

ofce@rothenberger.at • www.rothenberger.at

Ul. Annopol 4A • Budynek C • PL-03-236 Warszawa

Tel. + 48 22 / 2 13 59 00 • Fax + 48 22 / 2 13 59 01

Belgium

ROTHENBERGER Benelux bvba

biuro@rothenberger.pl • www.rothenberger.pl

Antwerpsesteenweg 59 • B-2630 Aartselaar

Tel. + 32 3 / 8 77 22 77 • Fax + 32 3 / 8 77 03 94

Russia

ROTHENBERGER Russia

Avtosavodskaya str. 25

info@rothenberger.be • www.rothenberger.be

115280 Moscow, Russia

Tel. + 7 495 / 792 59 44 • Fax + 7 495 / 792 59 46

Brazil

ROTHENBERGER do Brasil LTDA

info@rothenberger.rz • www.rothenberger.ru

Av. Fagundes de Oliveira, 538 - Galpão A4

09950-300 - Diadema / SP - Brazil

South Africa

ROTHENBERGER-TOOLS SA (PTY) Ltd.

Tel. + 55 11 / 40 44- 4748 • Fax + 55 11 / 40 44- 5051

P.O. Box 4360 • Edenvale 1610

spacente@rothenberger.com.br • www.rothenberger.com.br

165 Vanderbijl Street, Meadowdale Germiston

Gauteng (Johannesburg), South Africa

Bulgaria

ROTHENBERGER Bulgaria GmbH

Tel. + 27 11 / 3 72 96 31 • Fax + 27 11 / 3 72 96 32

Boul. Sitnjakovo 79 • BG-1111 Soa

info@rothenberger.co.za • www.rothenberger.co.za

Tel. + 35 9 / 2 9 46 14 59 • Fax + 35 9 / 2 9 46 12 05

Spain

ROTHENBERGER S.A.

info@rothenberger.bg • www.rothenberger.bg

Ctra. Durango-Elorrio, Km 2 • E-48220 Abadiano (Vizcaya)

(P.O. Box) 117 • E-48200 Durango (Vizcaya)

China

ROTHENBERGER Pipe Tool (Shanghai) Co., Ltd.

Tel. + 34 94 / 6 21 01 00 • Fax + 34 94 / 6 21 01 31

D-4, No.195 Qianpu Road,East New Area of Songjiang

export@rothenberger.es • www.rothenberger.es

Industrial Zone, Shanghai 201611, China

Sweden

Tel. + 86 21 / 67 60 20 61 • + 86 21 / 67 60 20 67

ROTHENBERGER Sweden AB

Fax + 86 21 / 67 60 20 63 • ofce@rothenberger.cn

Hemvärnsgatan 22 • S- 171 54 Solna, Sverige

Tel. + 46 8 / 54 60 23 00 • Fax + 46 8 / 54 60 23 01

Czech

ROTHENBERGER CZ

roswe@rothenberger.se • www.rothenberger.se

Republic

Prumyslova 1306/7 • 102 00 Praha 10

Tel. +420 271 730 183 • Fax +420 267 310 187

Switzerland

ROTHENBERGER (Schweiz) AG

Herostr. 9 • CH-8048 Zürich

prodej@rothenberger.cz • www.rothenberger.cz

Tel. + 41 (0)44 435 30 30 • Fax + 41 (0)44 401 06 08

info@rothenberger-werkzeuge.ch

Denmark

ROTHENBERGER Scandinavia A/S

Smedevænget 8 • DK-9560 Hadsund

Turkey

ROTHENBERGER Tes. Alet ve Mak. San. Tic. Ltd. Sti

Tel. + 45 98 / 15 75 66 • Fax + 45 98 / 15 68 23

Poyraz Sok. No: 20/3 - Detay Is Merkezi

roscan@rothenberger.dk

TR-34722 Kadiköy-Istanbul

Tel. + 90 / 216 449 24 85 • Fax + 90 / 216 449 24 87

France

ROTHENBERGER France S.A.

rothenberger@rothenberger.com.tr

24, rue des Drapiers, BP 45033 • F-57071 Metz Cedex 3

www.rothenberger.tr

Tel. + 33 3 / 87 74 92 92 • Fax + 33 3 / 87 74 94 03

info-fr@rothenberger.com • www.rothenberger.fr

UAE

ROTHENBERGER Middle East FZCO

PO Box 261190 • Jebel Ali Free Zone

Dubai, United Arab Emirates

Germany

ROTHENBERGER Deutschland GmbH

Tel. + 971 / 48 83 97 77 • Fax + 971 / 48 83 97 57

Industriestraße 7 • D-65779 Kelkheim/Germany

office@rothenberger.ae

Tel. + 49 61 95 / 800 81 00 • Fax + 49 61 95 / 800 37 39

verkauf-deutschland@rothenberger.com

ROTHENBERGER EQUIPMENT TRADING & SERVICES LLC

www.rothenberger.com

PO Box 91208 • Mussafah Industrial Area

Abu Dhabi, United Arab Emirates

ROTHENBERGER Werkzeuge Produktion GmbH

Tel. + 971 / 25 50 01 54 • + 971 / 25 50 01 53

Lilienthalstraße 71- 87 • D-37235 Hessisch-Lichtenau

uaesales@rothenberger.ae

Tel. + 49 56 02 / 93 94-0 • Fax + 49 56 02 / 93 94 36

UK

ROTHENBERGER UK Limited

2, Kingsthorne Park, Henson Way,

Greece

ROTHENBERGER Hellas S.A.

Kettering • GB-Northants NN16 8PX

Agias Kyriakis 45 • 17564 Paleo Faliro • Greece

Tel. + 44 15 36 / 31 03 00 • Fax + 44 15 36 / 31 06 00

Tel. + 30 210 94 02 049 • +30 210 94 07 302 / 3

info@rothenberger.co.uk

Fax + 30 210 / 94 07 322

ro-he@otenet.gr • www.rothenberger.com

USA

ROTHENBERGER USA LLC

7130 Clinton Road • Loves Park, IL 61111, USA

Hungary

ROTHENBERGER Hungary Kft.

Tel. +1 / 80 05 45 76 98 • Fax + 1 / 81 56 33 08 79

Gubacsi út 26 • H-1097 Budapest

pipetools@rothenberger-usa.com

Tel. + 36 1 / 3 47- 50 40 • Fax + 36 1 / 3 47 - 50 59

www.rothenberger-usa.com

info@rothenberger.hu • www.rothenberger.hu

India

ROTHENBERGER India Pvt. Ltd.

Plot No 17, Sector - 37, Pace city-I

Gurgaon, Haryana - 122 001, India

Tel. 91124- 4618900 • Fax 91124- 4019471

ROTHENBERGER Werkzeuge GmbH

contactus@rothenbergerindia.com

www.rothenberger.com

Industriestraße 7

D- 65779 Kelkheim / Germany

Telefon + 49 (0) 61 95 / 800 - 0

Fax + 49 (0) 6195 / 800 - 3500

info@rothenberger.com

1300001257-i4/F&E

www.rothenberger.com