Rothenberger ROWELD P160-630B Plus Professional – страница 4

Инструкция к Rothenberger ROWELD P160-630B Plus Professional

11 Gebruik de kabel niet voor doeleinden, waarvoor hij niet bedoeld is. Gebruik het

netsnoer niet om de stekker uit het stopcontact te trekken. Houd de kabel verwijderd van

hitte, olie en scherpe randen.

12 Zet uw werkstuk goed vast. Maak gebruik van het spangereedschap of een bankschroef,

om het werkstuk op zijn plaats te houden. Zo wordt het beter op zijn plaats gehouden dan

met uw hand.

13 Vermijd een abnormale lichaamshouding. Zorg dat u stevig staat en blijf altijd in

evenwicht.

14 Onderhoud uw gereedschappen zorgvuldig. Houd uw gereedschap scherp en schoon,

zodat u er beter en veiliger mee kunt werken. Volg de aanwijzingen voor het smeren en voor

het wisselen van gereedschap. Controleer regelmatig de aansluitkabel van het elektrische

apparaat en laat hem als hij beschadigd is vervangen door een erkende vakman. Controleer

de verlengsnoeren regelmatig en vervang ze, als ze beschadigd zijn. Houd de handvatten

droog en schoon en zorg dat er geen vet of olie op zit.

15 Trek de stekker uit het stopcontact. Als u het elektrische apparaat niet gebruikt, voor het

onderhoud en bij het verwisselen van gereedschappen zoals bv. zaagbladen, boren, frezen.

16 Verwijder de sleutels. Controleer voor u het apparaat inschakelt of de sleutels en

afstelgereedschappen verwijderd zijn.

17 Voorkom per ongeluk inschakelen. Controleer of de schakelaar in de uit-stand staat als u

de stekker in het stopcontact steekt.

18 Gebruik verlengkabels voor buiten. Gebruik voor toepassing buiten alleen daarvoor

goedgekeurde verlengsnoeren, die de betreffende markering bevatten.

19 Blijf opletten. Houd uw aandacht bij wat u aan het doen bent. Ga verstandig te werk.

Gebruik het elektrische apparaat niet, als u niet geconcentreerd bent.

20 Controleer het elektrische apparaat op eventuele beschadigingen. Voor een

volgend gebruik van het elektrische apparaat moet zorgvuldig gecontroleerd worden of

beschermingsonderdelen of licht beschadigde onderdelen correct en volgens de voorschriften

werken. Controleer of de bewegende delen correct functioneren en niet klemmen, en of

er onderdelen beschadigd zijn. Alle delen moeten op de juiste manier gemonteerd zijn en

aan alle voorwaarden voldoen om een correcte werking van het elektrische apparaat te

garanderen.

Beschadigde beschermingsonderdelen en andere onderdelen moeten op de juiste

manier gerepareerd of vervangen worden door een erkende reparateur, voor zover niet

anders aangegeven in de gebruiksaanwijzing. Beschadigde schakelaars moeten in een

servicecentrum vervangen worden.

Gebruik elektrische apparaten niet, als de aan/uit-schakelaar niet werkt.

21 Let op. Het gebruik van andere onderdelen en andere accessoires kan het risico op

verwondingen opleveren.

22 Laat uw elektrische gereedschap repareren door een vakman. Dit elektrische apparaat

voldoet aan de toepasselijke veiligheidsvoorschriften. Reparaties mogen alleen uitgevoerd

worden door een deskundige en daarbij mogen alleen originele onderdelen gebruikt worden;

anders loopt de gebruiker het risico op ongelukken.

2 Technische gegevens, zie boekje „technische gegevens“

NEDERLANDS 59

3 Werking van het apparaat

3.1 Beschrijving van het apparaat

De ROWELD P160-630/5-24B Plus Professional zijn compacte, draagbare

verwarmingselement-stomplasapparaten, die speciaal werden ontworpen voor het gebruik op

bouwplaatsen – en hier in het bijzonder in leidingsleuven. Vanzelfsprekend kunnen de machines

ook in werkplaatsen worden gebruikt.

Door de veelzijdigheid van de lasmachines „Type ROWELD“ kunnen in alle toepassingsgebieden

de volgende lasverbindingen van PE- PP- en PVDF-pijpen met een buitendiameter van 40-630mm/

1 1/4-24” zeker tot stand worden gebracht:

I. pijp - pijp

II. pijp - pijpbochtstuk

III. pijp - T - stuk

IV. pijp - lasrand

De machines bestaan in essentie uit:

basismachine, reductie-inzetstukken, hydraulisch aggregaat, freesinrichting, verwarmingselement,

opbergkast.

Bij het aan elkaar lassen van lasranden moet de als accessoire verkrijgbare vierklauwenspanschijf

worden gebruikt.

ROWELD P160-250/5-8B: Bij het lassen van pijpbochtstukken met een rechte hoek met de

maximale diameter van de machine, dient de als accessoire verkrijgbare bovenzijde voor het

spanelement gebruikt te worden.

ROWELD P500-630/18-24B Plus: Voor het intillen en uitlichten van frees en

verwarmingselement kan de als accessoire verkrijgbare elektrische hefinrichting worden gebruikt.

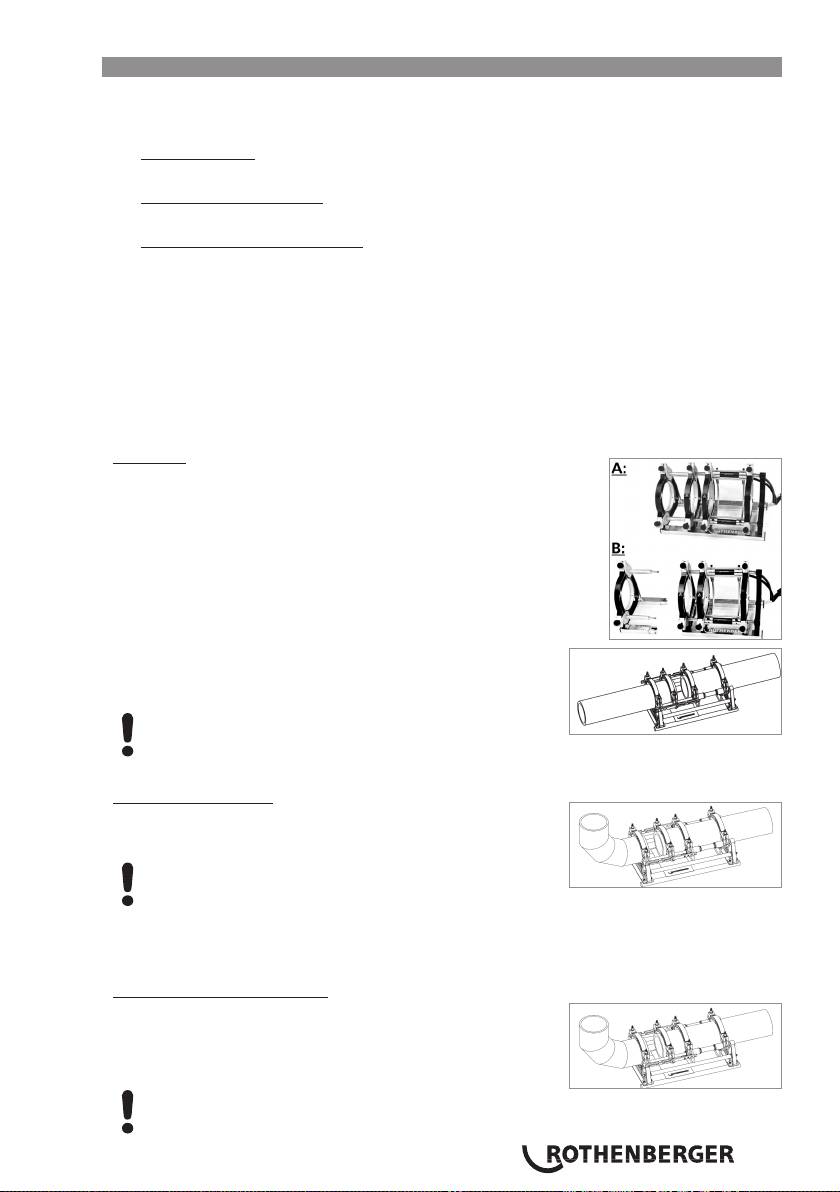

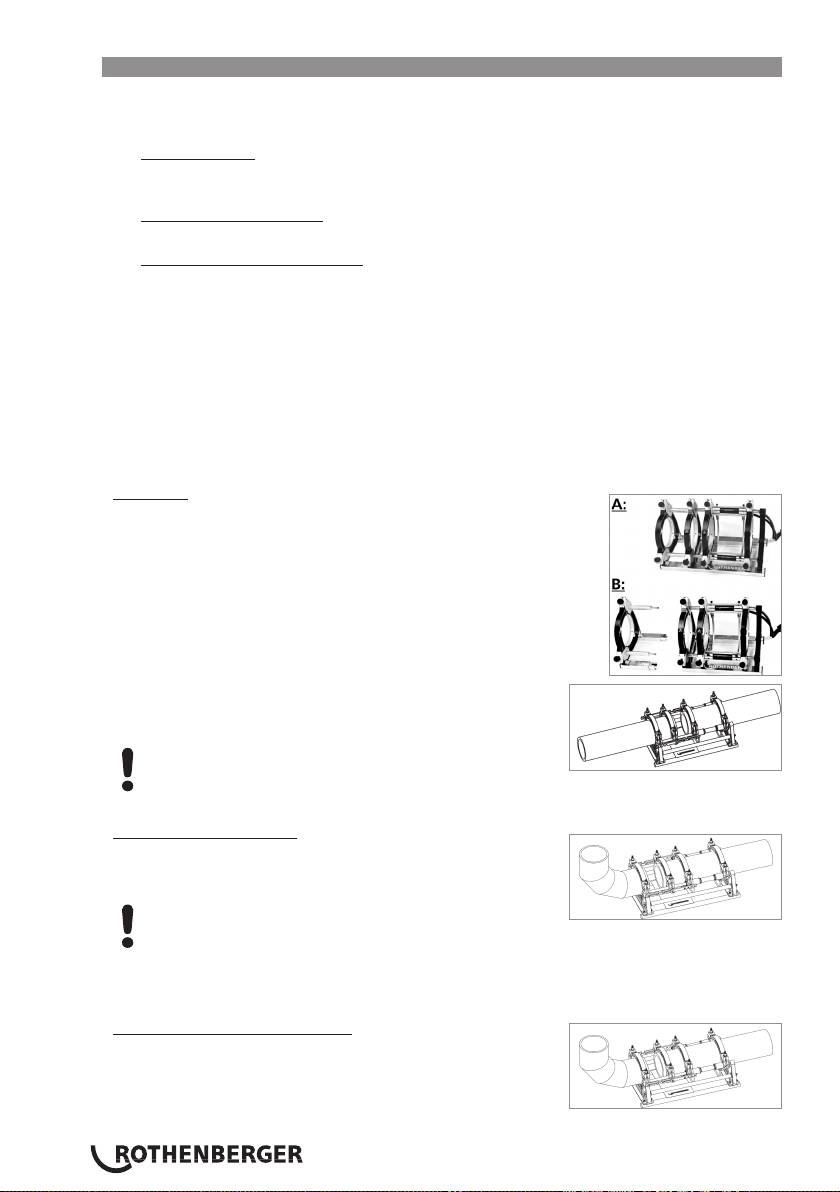

3.1.1 Basismachine (afb. A)

1 Beweeglijke spanelementen 5 Verwijderbaar spanelement

2 Verschuifbaar spanelement 6 Bevestigingsschroeven boven

3 afstandhouder met vastzetkerven 7 Afstandsstuk

4 Afstandhouder verwarmingselement 8 Bevestigingsschroeven onder

3.1.2 Hydraulisch aggregaat (afb. B)

1 Olievulopening en peilstaaf 5 Netsnoer

2 Snelkoppeling stekker 6 Manometer

3 Ontlastingsklep 7 Stuurknuppel Links-samen Rechts-uit elkaar

4 Snellkoppeling mof 8 Drukregelventiel

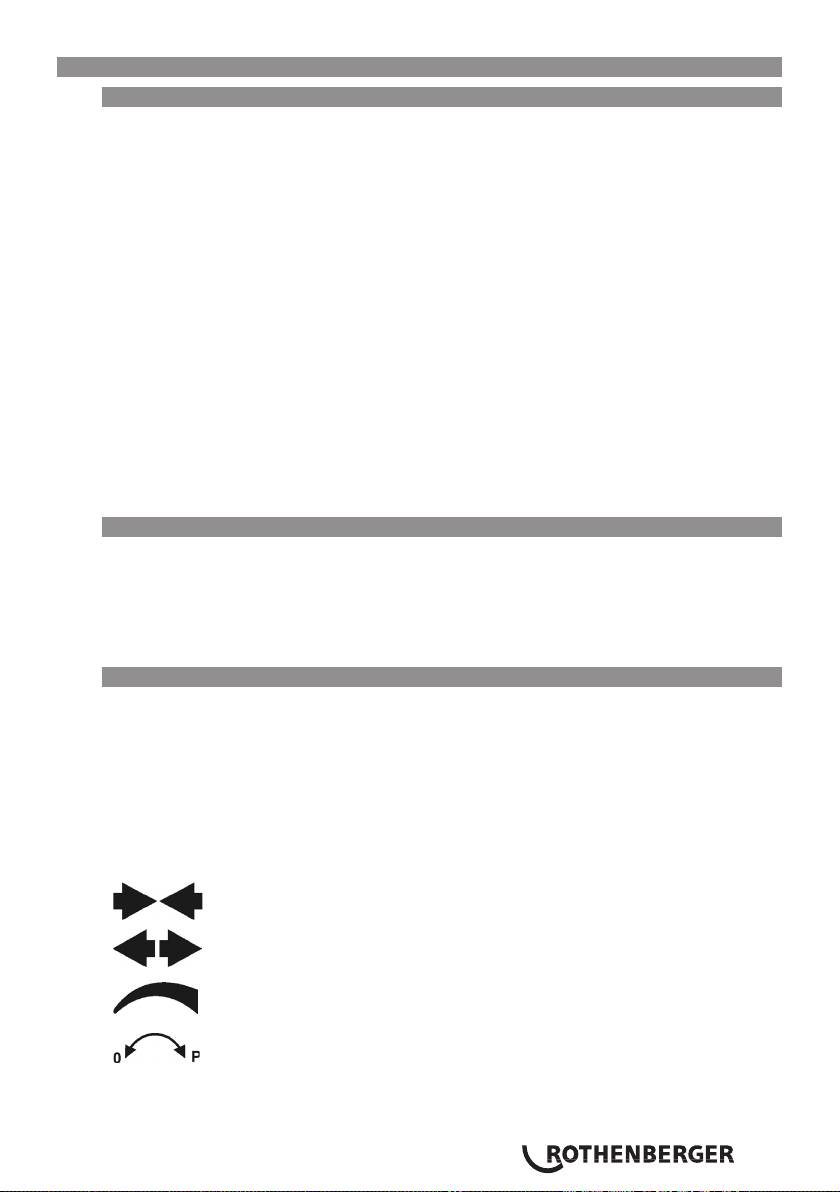

Het hydraulisch aggregaat maakt de met de volgende symbolen gekenmerkte bedieningen van de

lasmachine mogelijk:

Stuurhendel naar links bewegen om de klembeugels naar elkaar toe te bewegen.

De snelheid en drukopbouw is afhankelijk van de draaihoek van de hendel.

Stuurhendel naar rechts bewegen Om de klembeugels uit elkaar te bewegen. De

terugloopsnelheid is afhankelijk van de draaihoek van de hendel.

Drukregelventiel voor regelen van de frees-, afvlak-, opwarm- en lasdruk. De

ingestelde druk word op de manometer aangeduid.

Ontluchtingsventiel, door linksom te draaien verlaagt men de druk. De snelheid

hiervan is afhankelijk van het aantal toeren. Rechtsom draaien - druk behouden.

NEDERLANDS60

OIL

Afsluitdop olievulopening met oliepeilstaaf

3.2 Gebruiksaamwijzing

De lasmachine mag alleen door geinstrueerde en gekwalificeerde vaklieden Volgens

DVS 2212 deel 1 bedient worden!

De machine mag uitsluitend door getrainde en bevoegde operators gebruikt

worden!

3.2.1 In gebruik nemen

Deze gebruiksaanwijzing en de richtlijnen voor veiligheid a.u.b. goed doorlezen

voordat u de stomplasmachine in gebruik neemt!

Het verwarmingselement niet gebruiken in een omgeving waar explosiegevaar

aanwezig is en niet in aanraking brengen met licht ontvlambare stoffen.

Houd een veilige afstand tot de machine aan, niets in de machine steken en niet

in de machine reiken. Houd andere mensen verwijderd van het werkgebied.

Controleer voor elk gebruik het oliepeil van het hydraulische aggregaat, het

oliepeil moet tussen de min/max-markeringen op de olievuldop met peilstok

liggen, zo nodig bijvullen met hydraulische olie HLP 46.

Hydraulisch aggregaat alleen in loodrechte positie vervoeren en neerzetten, bij

een schuine stand loopt er olie uit de be- en ontluchtingsopeningen met peilstok.

De basismachine en het hydraulisch aggregaat met de beide hydraulische slangen verbinden.

Bescherm de snelkoppelingen tegen vervuiling. Koppelingen die niet goed afsluiten

meteen vervangen!

De netstekkers van freesinrichting, hydraulisch aggregaat en verwarmingselement op de

elektrische voeding, overeenkomstig het typeplaatje, aansluiten.

Bij P160-250/5-8B:

De rode led ‚Stand by‘ brandt. D.w.z.: de spanning is ingeschakeld. Schakel het

verwarmingselement in met de grote drukknop (brandt groen) en stel de gewenste

temperatuur in (160°C tot 285°C) met de ‚+‘ of ‚-‘ toetsen.

Het opwarmen van het verwarmingselement wordt aangegeven door een gele led op het

verwarmingselement. Bovendien verschijnen er horizontale balken op de temperatuurdisplay.

Kort voordat de ingestelde temperatuur (tolerantie +/-3°C) wordt bereikt gaat de gele led uit

en gaat de groene branden. Na nog eens 10 minuten is het verwarmingselement klaar voor

gebruik. Controleer de temperatuur met een temperatuurmeter.

Instelling van de offset: ‚+‘ en ‚-‘ toets tegelijkertijd indrukken. Daarna kan met één van deze

toetsen en een externe temperatuurmeter het verwarmingselement gekalibreerd worden.

Als het verwarmingselement een lagere waarde aangeeft dan de externe temperatuurmeter,

dan moet het verschil met de ‚+‘ toets worden ingesteld. Als het verwarmingselement een

hogere waarde aangeeft dan de externe temperatuurmeter, dan moet het verschil met de

‚-‘ toets worden ingesteld. Wanneer ‚Er1‘ verschijnt, is de elektronica defect. Bij ‚Er2‘ is de

weerstandsthermometer defect of niet aangesloten.

Waarschuwing, verbrandingsgevaar! Het verwarmingselement kan een

temperatuur tot 290°C bereiken en moet onmiddellijk na het gebruik in de

daartoe voorziene opbergkast worden teruggezet!

Bij P355/12B:

Hoofdschakelaar van de besturingsbox inschakelen, de schakelaar licht groen op en de

werkelijke temperatuurwaarde van de verwarmingsplaat wordt in de display weergegeven.

Met de toetsen – en + de gewenste temperatuur tussen 160 en 270°C instellen.

Bij het bereiken van de ingestelde temperatuur springt de indicator van ‘set’ naar ‘actual’

en de indicator ‘heat’ knippert. Het verwarmingselement is na circa 10 minuten klaar voor

gebruik. Controleer de temperatuur met een temperatuurmeetapparaat.

NEDERLANDS 61

De temperatuurregelaar is af fabriek optimaal ingesteld; als de werkelijke

oppervlaktetemperatuur van het verwarmingselement niet overeenkomt met de weergegeven

waarde, dan kan er een ‚offset‘ worden uitgevoerd. Zet daartoe de wipschakelaar op 0, druk

op de toetsen – en + en schakel de wipschakelaar in; op de display verschijnt ‚OFF‘, ‚SET‘ en

vervolgens de ingestelde offset-waarde. Stel met de – en + toets de offset in en sla deze op

door op de – en + toets te drukken, daarna wordt de werkelijke waarde weer weergegeven.

Bij P500-630/18-24B Plus:

De hoofdschakelaar in de besturingsbox / verwarmingselement inschakelen (de schakelaar

licht groen op). De gewenste temperatuur instellen (zie temperatuurregelaar).

De indicatie op het display duidt in de regel de werkelijke temperatuurwaarde aan. Volgens

de DVS is het verwarmingselement 10 minuten nadat de ingestelde temperatuur voor

het eerst wordt bereikt gebruiksklaar. De temperatuur moet met een temperatuurmeter

gecontroleerd worden.

Waarschuwing, verbrandingsgevaar! Het verwarmingselement kan een

temperatuur tot 300°C bereiken en moet onmiddellijk na het gebruik in de

daartoe voorziene opbergkast worden teruggezet!

Het lasapparaat is met een digitale temperatuurregelaar type 400 uitgerust.

De digitale temperatuurregelaar is af fabriek optimaal geconfigureerd en ingesteld. Voor de

temperatuurinstelling moet gewoon de toets F worden ingedrukt tot de indicator „_SP“

vermeldt. Nu kan de gewenste temperatuur met de pijltjestoetsen binnen het bereik van 0-300 °C

worden veranderd.

Worden geen andere toetsen ingedrukt, dan duidt de indicator weer de werkelijke temperatuur

aan; de regelaar stelt automatisch de nieuw gekozen temperatuur in. Zolang de werkelijke

temperatuur lager is dan de ingestelde temperatuur knippert de rode pijl (low). Is de werkelijke

temperatuur hoger, dan knippert de rode pijl (high). Komt de ingestelde temperatuurwaarde

overeen met de werkelijke waarde, dan brandt de groene balk. Mocht de werkelijke

oppervlaktetemperatuur aan het verwarmingselement niet overeenstemmen met de aangeduide

werkelijke waarde, dan kan een „offset“ worden ingevoerd. Daartoe moet men de toets F

ingedrukt houden tot op het display „InP“ verschijnt (ca. 7 sec.); vervolgens de toets F

loslaten. Daarna de toets F zo vaak indrukken, tot „oFS“ verschijnt. Deze waarde kan dan

zoals nodig worden aangepast. Om de wijziging te beëindigen, de toets F indrukken tot de

werkelijke waarde weer wordt weergegeven.

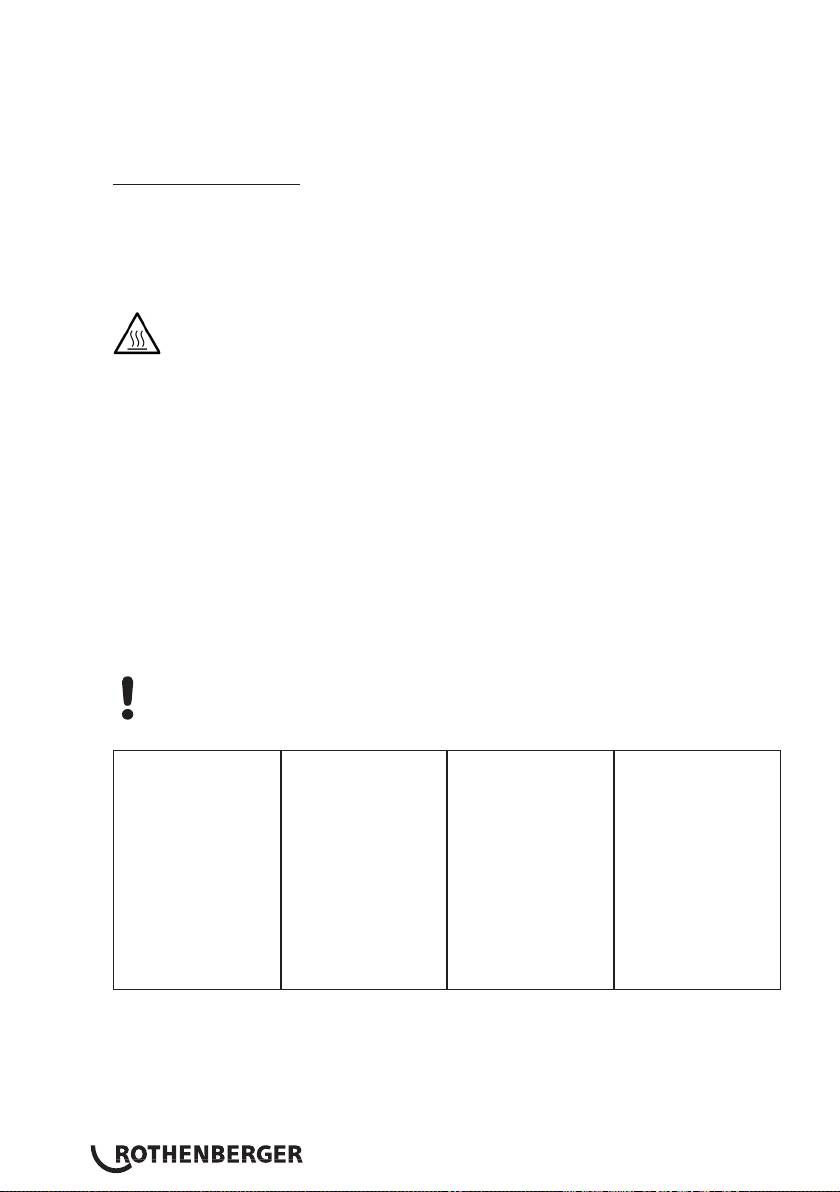

Opgelet! Alle andere parameters mogen niet worden veranderd!

Fabrieksinstelling:

Menü „CFG“

Menü „InP“

Menü „Out“

Menü „PAS“

„S.tu“ 0

„Ctr“ 8

„AL.n“ 0

„Prot“ 32

„h.Pb“ 1.0

„tYP“ 16

„r.o.1“ 0

„h.lt“ 0.68

„FLt“ 0.1

„r.o.2“ 0

„h.dt“ 0.17

„FLd“ 0.5

„Ct.1“ 20

„h.P.H“ 100

„dP.S.“ 0

„Ct.2“ 20

„rst“ 0

„Lo.S“ 0

„rEL.“ 0

„P.rE“ 0

„HI.S“ 300

„SoF“ 0

„oFS“ xx

„Lb.t“ 0

„HI.A“ 0

„Lb.P“ 25

„Lo.L“ 0

„FA.P“ 0

„HI.L“ 280

Opm:

Door de Autotuning-functie kunnen de gegevens onder CFG licht afwijken. Mochten grotere

regelschommelingen optreden, dan kan de Autotuning-functie bij een koud verwarmingselement

worden geactiveerd (in het menu CFG het punt „S.tu“ op 2 instellen; de terugzetting op 0 gebeurt

automatisch).

Gebruik om de frees en het verwarmingselement uit te nemen uitneemgereedschap 53410 resp.

53323 of ander geschikt gereedschap.

NEDERLANDS62

3.2.2 Voorbereidende maatregelen voor de lasbewerking

Bij buizen die kleiner zijn dan de max. te lassen diameter van de machine moeten de reductie-

inzetstukken van de te verwerken pijpdiameter worden gemonteerd met behulp van de als

toebehoren bijgeleverde inbusschroeven.

ROWELD P200B: Ø63-140mm: telkens 6 halve schalen met brede en 2 halve schalen met

smalle spanvlakken. Ø160-180mm: telkens 8 halve schalen met brede spanvlakken.

ROWELD P160-355/5-12B: telkens 6 halve schalen met brede en 2 halve schalen met smalle

spanvlakken.

ROWELD P500-630/18-24B Plus: tot diameter 450 mm telkens 6 halve schalen met brede

en 2 halve schalen met smalle spanvlakken, vanaf 500mm 8 halve schalen met brede

spanvlakken.

Hierbij moet men erop letten dat de halve schalen met de smalle spanvlakken in de beide

buitenste onderste basisspanelementen moeten worden ingezet. Alleen bij verbindingen

tussen pijp/pijpbochtstuk worden deze onder en boven in het linker basisspanelement

geplaatst.

De te lassen kunststof buizen of vormstukken in de spaninrichting leggen (bij langere

buizen < 2,5m moeten rolbokken worden gebruikt) en de messing moeren aan de bovenste

spanwerktuigen aandraaien. Onrondheden van de buizen kunnen worden gecompenseerd

door de messing moeren aan of los te draaien.

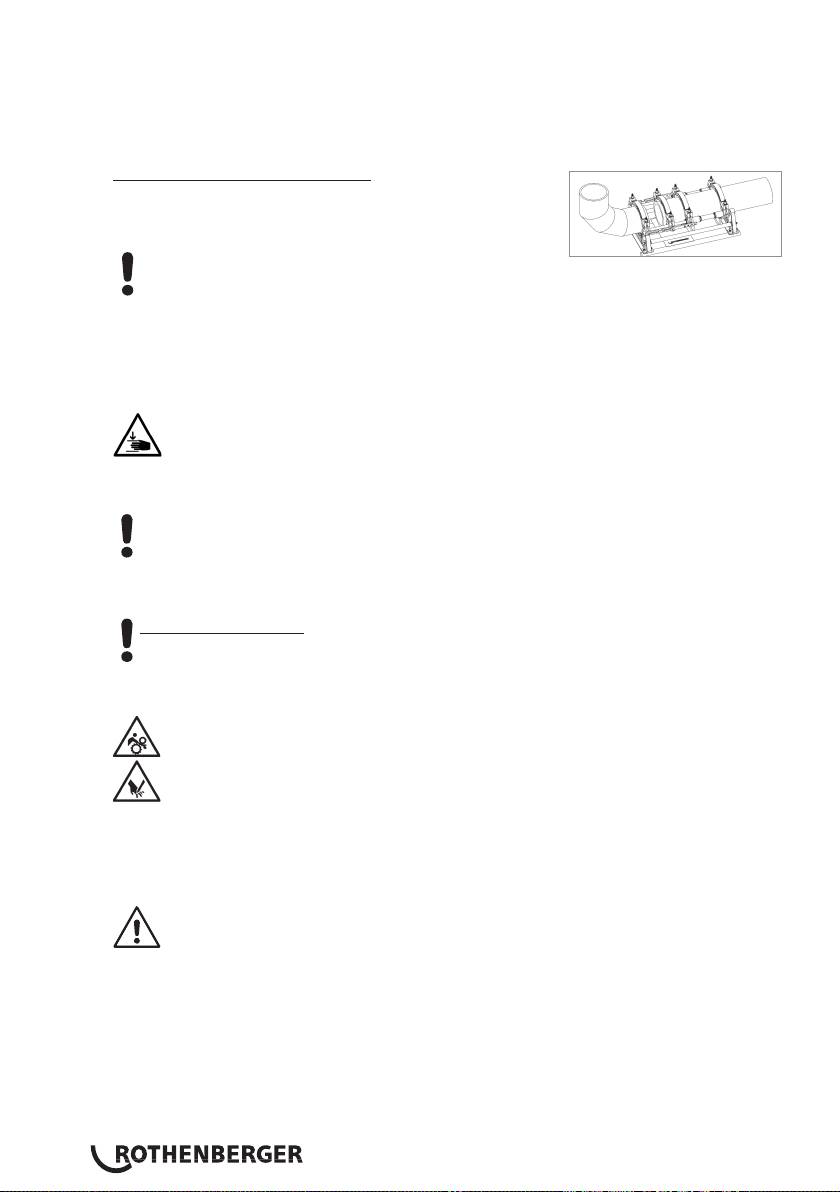

Bij P200B:

Bij pijp-pijpverbindingen wordt de machine met 4

basiscontactwangen uitgerust

(laspositie A).

Bij nauwe pijp-koppelstukverbindingen (laspositie B), kan de

4e basiscontactwang worden verwijderd. Hiervoor worden eerst

de schroeven (3) verwijderd en de schroeven (5) een beetje

losgedraaid. Nu kan de 4e contactwang samen met het basisstuk

worden afgetrokken. Als laatste worden de afstandsstukken (4)

afgeschroefd en door de schroeven (3) vervangen.

Bij pijp/pijpverbindingen moeten de afstandhouders in de

beide linker spanelementen bevestigd worden

(fabrieksinstelling).

Let op: de afstandhouders mogen in geen geval schuin

geplaatst worden!

De pijpen worden altijd door twee spanelementen vastgehouden.

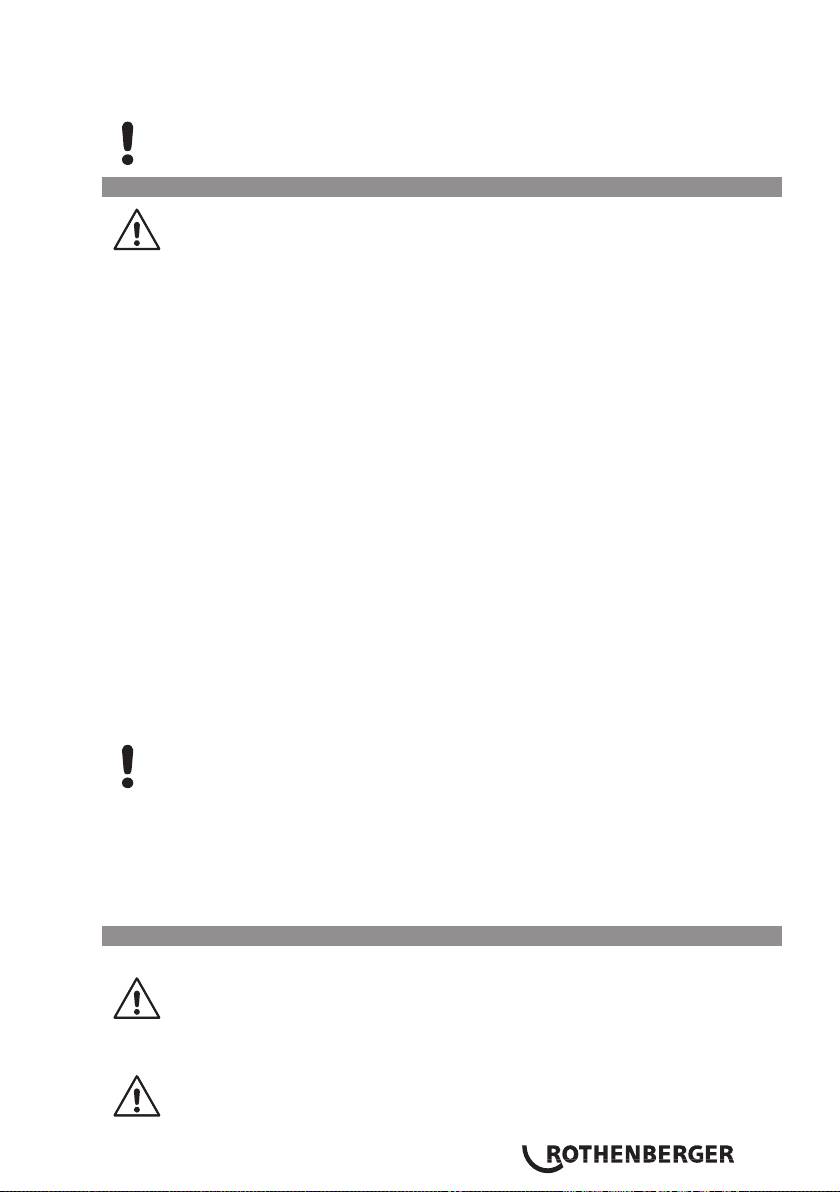

Pijp / fitting P160/5B:

Bij pijp/fittingverbindingen moeten de afstandhouders in de

beide middelste spanelementen bevestigd worden.

Let op: de afstandhouders mogen in geen geval schuin

geplaatst worden!

De pijp wordt in drie spanelementen gelegd en de fitting wordt door een spanelement

vastgehouden. Hierbij kan het verstelbare spanelement zodanig over de stang verschoven

worden, als nodig is voor het spannen en lassen.

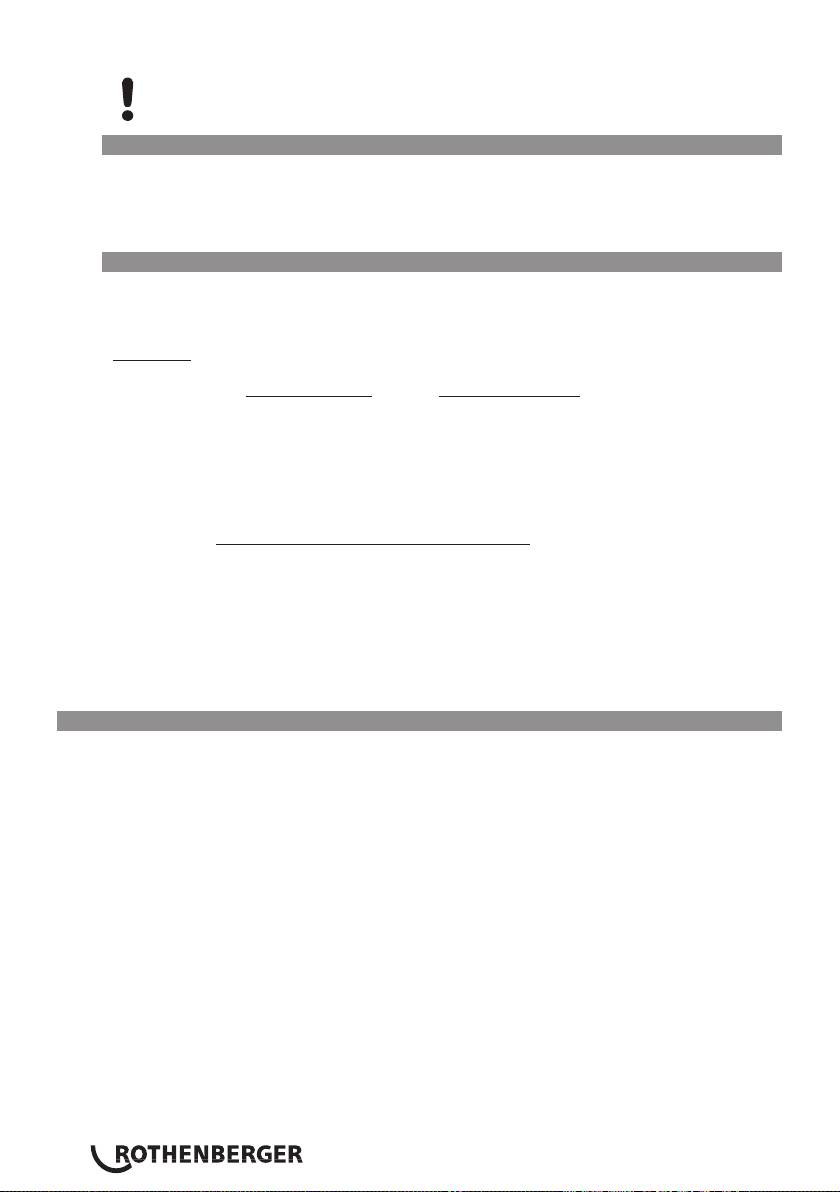

Pijp / fitting P250-355/8-12B:

Bij pijp/fittingverbindingen moeten de afstandhouders in de

beide middelste spanelementen bevestigd worden en de

afstandhouder voor het verwarmingselement in het linker

spanelement.

Let op: de afstandhouders mogen in geen geval schuin

geplaatst worden!

NEDERLANDS 63

De pijp wordt in drie spanelementen gelegd en de fitting wordt door een spanelement

vastgehouden. Hierbij kan het verstelbare spanelement zodanig over de stang verschoven

worden, als nodig is voor het spannen en lassen.

Bij de verwerking van bepaalde fittingen, zoals haakse bochten, of bij het gebruik van een

lasadapter moet de afstandhouder voor het verwarmingselement verwijderd worden.

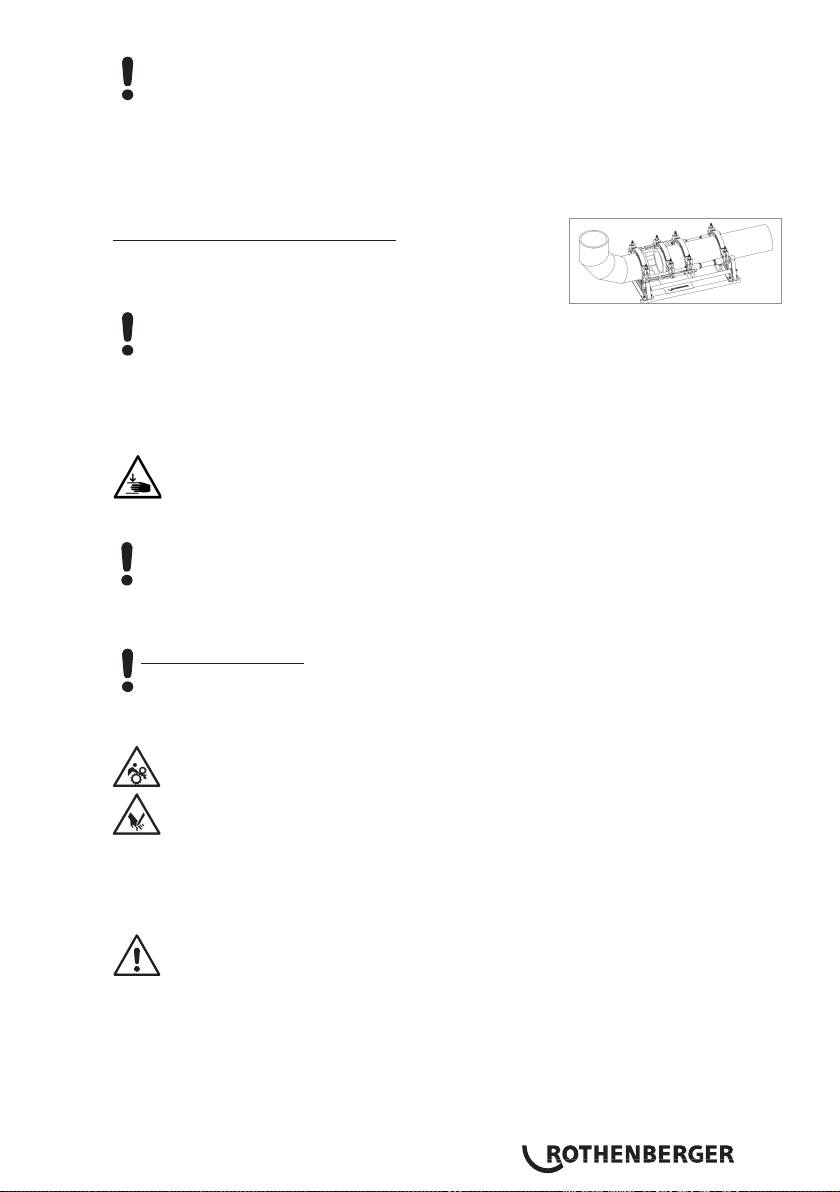

Pijp / fitting P500-630/18-24B Plus:

Bij pijp/fittingverbindingen moeten de afstandhouders

omgekeerd en in het middelste spanelement bevestigd

worden.

Let op: de afstandhouders mogen in geen geval schuin

geplaatst worden!

De pijp wordt in drie spanelementen gelegd en de fitting wordt door een spanelement

vastgehouden. Hierbij kan het verstelbare spanelement zodanig over de stang verschoven

worden, als nodig is voor het spannen en lassen.

Door de werkstukken naar elkaar te bewegen controleren of deze goed in het spanwerktuig

vastzitten.

Houd een veilige afstand tot de machine aan, niets in de machine steken en niet

in de machine reiken. Houd andere mensen verwijderd van het werkgebied.

Er dient eveneens gecontroleerd te worden of het verwarmingselement zijn

bedrijfstemperatuur heeft bereikt.

Let op!!! Om een gelijkmatige warmteverdeling over het hele verwarmingselement te

garanderen, mag het verwarmingselement pas op zijn vroegst 10 minuten na het bereiken

van de bedrijfstemperatuur gebruikt worden. De temperatuur door middel van een

meettoestel controleren en eventueel bijstellen!

De elektrische freesinrichting tussen de te lassen werkstukken plaatsen.

P500-630/18-24B Plus: Draairichtingen controleren! Af fabriek zijn de machines

rechtsdraaiend aangesloten.

De freesinrichting inschakelen. De schaafschijven moeten in de snijrichting lopen, anders

moet de faseregelaar aan de netstekker met een geschikt werktuig worden omgeschakeld

Waarschuwing, verbrandingsgevaar! Houd tijdens het gebruik een veilige afstand

tot de machine aan en grijp niet in de roterende messen. De frees alleen in

gemonteerde toestand (werkpositie) bedienen en aansluitend in de daartoe

voorziene opbergkast terugzetten. De functionaliteit van de veiligheidsschakelaar

in de freesinrichting moet te allen tijde gegarandeerd zijn, om een onbedoeld

starten van de machine te voorkomen.

Het drukinstelventiel tegen de richting van de klok in volledig naar buiten draaien.

De stuurknuppel naar links drukken en de freesdruk langzaam verhogen tot de optimale

waarde.

Een te hoge freesdruk kan tot oververhitting en beschadiging van de

freesaandrijving leiden. Bij overbelasting resp. stilstand van de freesinrichting de

machine neerzetten en de druk verminderen.

Nadat de krul met een dikte van < = 0,2 mm ononderbroken uit de frees komt, de

stuurknuppel naar rechts drukken en de machine terughalen.

Freesinrichting uitschakelen, wachten tot de schijven stilstaan. Freesinrichting uit de

basismachine nemen en in de opbergkast plaatsen.

Werkstukken bij elkaar brengen, druk verminderen door het openen van het drukventiel.

Testen of de lasoppervlakken vlak, parallel en centrifugaal lopen.

Is dit niet het geval, dan moet de freesbewerking worden herhaald. De axiale afwijking tussen

NEDERLANDS64

de uiteinden van de werkstukken mag (volgens DVS) niet groter dan 10 % van de wanddikte

en de max. spleet tussen de eindvlakken niet groter dan 0,5 mm zijn. Met een rein werktuig

(bijv. penseel) de eventueel aanwezige schaafkrullen uit de pijp verwijderen.

Let op! De gefreesde, voor de lasbewerking voorbereide oppervlakken mogen niet met de

handen worden aangeraakt en moeten volkomen vrij zijn van verontreinigingen!

3.2.3 Lasbewerking

Waarschuwing, knelgevaar! Bij het samenbrengen van de spanwerktuigen en

pijpen moet absoluut een veilige afstand tot de machine worden gehouden.

Nooit in de machine gaan staan!

Tijdens een nieuw samenbrengen van de werkstukuiteinden moet op de manometer van de

hydraulische eenheid de werkstukbewegingsdruk (sleepdruk) worden afgelezen.

Onder werkstukbewegingsdruk (sleepdruk) wordt de laagst mogelijke druk verstaan die

noodzakelijk is om het werkstuk, afhankelijk van lengte en gewicht, axiaal te bewegen. Deze

waarde moet uiterst precies worden bepaald. Hierbij is het noodzakelijk de machine meer-

maals te laten openen en sluiten en het drukafstelventiel zo in te stellen dat de machine net

niet blijft stilstaan. Deze vastgestelde sleepdruk moet bij de aanpas-, doorwarm- en aansluit-

ruk worden bijgerekend.

Het verwarmingselement tussen de beide werkstukken in de basismachine zetten en opletten

of de verwarmingsplaten in de vastzetkerven van de afstandhouder zitten.

De machine sluiten, de vereiste aanpasdruk plus sleepdruk instellen en aanhouden.

Zodra de vereiste lasverbindingshoogte gelijkmatig aan de volledige omtrek van de beide

pijpen is bereikt, de druk aflaten door het ontlastingsventiel langzaam te openen.

De druk zo instellen, dat gegarandeerd is dat de werkstukuiteinden nog gelijkmatig, vrijwel

drukloos tegen het verwarmingselement aanliggen (opwarmen).

Nu het ontlastingsventiel weer sluiten. Hierbij dient men erop te letten dat de uiteinden van

de werkstukken het contact met het verwarmingselement niet verliezen.

Na afloop van de opwarmtijd worden de werkstukken weer uit elkaar bewogen, het

verwarmingselement wordt verwijderd en de werkstukuiteinden worden samengebracht.

De druk moet nu zo lineair mogelijk tot de gepaste samenvoegdruk worden verhoogd en

gedurende de volledige afkoeltijd worden aangehouden.

Regelmatig de druk controleren en zo nodig bijpompen. Bij te groot drukverlies het

hydraulische systeem laten controleren.

Opgelet: Tijdens de eerste 20 tot 100 seconden de stuurknuppel ingeduwd houden

en daarna loslaten (in de middenstand).

Verwarmingselement terugplaatsen in de opbergkast.

Nadat de afkoeltijd is verlopen, de druk volledig wegnemen door het ontlastingsventiel te

openen, de aan elkaar gelaste werkstukken uitklinken en weg.

De basismachine openen en het protocol opstellen. De machine is gereed voor de volgende

lasbewerking.

De volledige lasparameters vindt men in de bijgevoegde lastabellen.

3.2.4 Buitenbedrijfstelling

Het verwarmingselement uitschakelen.

Verwarmingselement laten afkoelen resp. zodanig opbergen dat er geen in de

nabijheid aanwezige stoffen in brand kunnen vliegen!

De netstekkers van freesinrichting, verwarmingselement en hydraulisch aggregaat uit de

stopcontacten trekken en de snoeren opwikkelen.

Hydraulisch aggregaat alleen in loodrechte positie vervoeren en neerzetten, bij

een schuine stand loopt er olie uit de be- en ontluchtingsopeningen met peilstok!

NEDERLANDS 65

De hydraulische slangen loskoppelen en opwikkelen.

Let op! De koppelingen tegen vuil beschermen!

3.3 Algemene vereisten

Daar weers- en omgevingsinvloeden de lasbewerking wezenlijk beïnvloeden, moeten de

betreffende bepalingen in de DVS-richtlijn 2207 deel 1, 11 en 15 worden nageleefd. Buiten het

grondgebied van de Bondsrepubliek Duitsland gelden de betreffende nationale richtlijnen.

(Er moet permanent en zorgvuldig op de laswerkzaamheden worden toegezien!)

3.4 Belangrijke instructies bij de lasparameters

Voor alle vereiste lasparameters, zoals temperatuur, druk en tijd, wordt verwezen naar de DVS-

richtlijn 2207 deel 1, 11 en 15. Buiten het grondgebied van de Bondsrepubliek Duitsland gelden

de betreffende nationale richtlijnen.

Referentie: DVS Media GmbH, Aachener Str. 172, 40223 Düsseldorf

Postfach 10 19 65, 40010 Düsseldorf, Tel.: +49 (0) 211 / 15 91 – 0

Email: media@dvs-hg.de internet: www.dvs-media.info

Per geval moeten de materiaalspecifieke bewerkingsparameters van de buizenfabrikant

onvoorwaardelijk worden aangehouden!

De in de bijgevoegde lastabellen genoemde lasparameters zijn richtwaarden waarvoor de firma

ROTHENBERGER geen garantie verleent!

De in de lastabellen vermelde waarden voor de aanpas- en samenvoegdruk werden volgens de

volgende formule berekend:

lasoppervlak A [mm²] x lasfactor SF [N/mm²]

druk P [bar] =

cilinderoppervlak Az [cm²] x 10

Lasfactor (SF): PE = 0,15 N/mm², PP = 0,10 N/mm², PVDF = 0,10 N/mm²

(De totale cilinderoppervlakte van de ROWELD P 160/5 B bedraagt 3, 53 cm²)

(De totale cilinderoppervlakte van de ROWELD P 200 B bedraagt 3, 53 cm²)

(De totale cilinderoppervlakte van de ROWELD P 250/8 B bedraagt 6, 26 cm²)

(De totale cilinderoppervlakte van de ROWELD P 355/12 B bedraagt 6, 26 cm²)

(De totale cilinderoppervlakte van de ROWELD P 500/18 B en 630/24 B bedraagt 14, 13 cm²)

(De totale cilinderoppervlakte van de ROWELD P 630/24 B Plus bedraagt 22, 38 cm²)

4 Instandhouding en onderhoud

Om de functionaliteit van de machine te behouden moeten de volgende punten in acht worden

genomen:

• De geleidestangen moeten vrij van vuil worden gehouden. Bij beschadigingen aan de

oppervlakken moeten de geleidestangen worden vervangen, daar dit evt. tot een drukverlies

kan leiden.

• Freesinrichting, verwarmingselement en hydraulisch aggregaat mogen uitsluitend worden

gevoed met de op het typeplaatje vermelde spanning.

• Om onberispelijke lasresultaten te behalen, is het noodzakelijk het verwarmingselement

rein te houden. Bij beschadigingen van de oppervlakken moet het verwarmingselement

van een nieuwe laag worden voorzien of vervangen worden. Materiaalresten op de

verwarmingsspiegel tasten de antikleefeigenschappen aan en moeten worden verwijderd met

een niet-vezelend papier en spiritus (alleen bij een koud verwarmingselement!).

• Het oliepeil van het hydraulische aggregaat moet vóór elk gebruik gecontroleerd worden

(het oliepeil moet tussen de min.- en max.-markeringen liggen). Indien nodig moet de

hydraulische olie (HLP – 46, art.-nr.: 53649 ) worden bijgevuld.

• De hydraulische olie (HLP – 46, art.-nr.: 53649 ) moet alle 6 maanden worden ververst.

• Om functiestoornissen te voorkomen, moet het hydraulisch aggregaat regelmatig worden

gecontroleerd op dichtheid, vaste zitting van de schroefverbindingen en onberispelijke

toestand van de elektrische kabels.

NEDERLANDS66

• De hydraulische snelkoppelingen aan het hydraulisch aggregaat en aan het slangenpakket

moeten tegen vervuiling worden beschermd. Bij verontreiniging moeten deze voor het

aansluiten worden gereinigd.

• De freesinrichting is uitgerust met twee dubbelzijdig geslepen messen. Bij een afgenomen

snijvermogen kunnen de messen omgekeerd of door nieuwe vervangen worden.

• Men dient er steeds op te letten dat de te bewerken pijp- of werkstukuiteinden en vooral

de eindvlakken vrij van verontreinigingen zijn, daar anders de levensduur van de messen

beduidend wordt verkort.

Conform DVS 2208 dient men jaarlijks een controle van het lasapparaat te laten

uitvoeren door de fabrikant of een door hem geautoriseerd servicestation. Bij

machines met een meer dan gemiddelde belasting moet de controlecyclus worden

verkort.

4.1 Machine en gereedschaponderhoud

(Onderhoudsvoorschriften Pkt. 4 bekijken!)

Scherpe en schone gereedschappen Leiden tot betere resultaten en zijn veiliger.

Stompe, gebroken en verloren onderdelen direct vervangen. Testen, of het toebehoren veilig met

de machine verbonden is.

Bij onderhoudswerkzaamheden alleen originele reserveonderdelen gebruiken. Reparaties mogen

alleen door Gekwalificeerd personeel uitgevoerd worden.

Bij niet gebruiken, onderhoudswerkzaamheden en voor het wisselen van toebehoren, machine

loskoppelen van het stroomnet.

Voor het opnieuw aansluiten op een stroombron,zich ervan verzekeren dat de machine en

eventueel toebehoren is uitgeschakeld.

Bij gebruik van verlengkabels deze altijd op functionaliteit en veiligheid controleren. Er mogen

alleen kabels voor gebruik buitenshuis gebruikt worden.

Gereedschappen en machines waarvan, behuizingen of handgrepen, speciaal deze uit kunststof,

kapot, gescheurd of gebroken zijn niet gebruiken.

Vuil en vochtigheid in zulke scheuren leiden de elektrische stroom. Dit kan leiden tot een

elektrische schok.

OPMERKING: Verder verwijzen wij naar de ongevallen voorschriften.

5 Toebehoren

Geschikt toebehoren en een bestelformulier vindt u vanaf pagina 147.

6 Afvalverwijdering

Delen van het apparaat zijn recyclebare materialen en kunnen dus opnieuw worden gebruikt.

Hiertoe staan geregistreerde en gecertificeerde recyclebedrijven ter beschikking. Voor de

milieuvriendelijke verwerking van de niet-recyclebare delen (bijv. elektronisch schroot) dient u de

plaatselijk bevoegde afvaldiensten te raadplegen.

Alleen voor de EU-landen:

Werp elektrisch gereedschap niet in het huisvuil! Volgens de Europese richtlijn 2012/19/EG

betreffende uitgediende elektro- en elektronica-apparatuur en haar omzetting in nationaal

recht moet niet meer bruikbaar elektrisch gereedschap afzonderlijk worden verzameld en

milieuvriendelijk voor recycling beschikbaar worden gesteld.

NEDERLANDS 67

Índice Página

1 Indicações sobre a segurança 69

1.1 Utilização adequada 69

1.2 Instruções de segurança específicas 69

2 Dados técnicos, consulte o folheto „dados técnicos“

3 Funcionamento do equipamento 71

3.1 Descrição do equipamento 71

3.1.1 Máquina de base (Imagem A) 71

3.1.2 Unidade hidráulica (Imagem B) 71

3.2 Instruções de serviço 72

3.2.1 Primeiro uso 72

3.2.2 Medidas para preparar a soldadura 73

3.2.3 Soldadura 76

3.2.4 Terminar a utilização 76

3.3 Condições gerais 77

3.4 Informações importantes sobre os parâmetros de soldadura 77

4 Conservação e manutenção 77

4.1 Conservação de máquina e ferramentas 78

5 Acessório 78

6 Eliminação 78

Identificações neste documento:

Perigo!

Este símbolo avisa de danos pessoais.

Atenção!

Este símbolo avisa de danos materiais ou ambientais.

Incentivo para acções

PORTUGUES68

1 Indicações sobre a segurança

1.1 Utilização adequada

Os equipamentos ROWELD P160-630/5-24B Plus Professional dapenas deve ser utilizado para

a produção de ligações soldadas de tubos PE - PP e PVDF, de acordo com os dados técnicos.

1.2 Instruções de segurança específicas

ATENÇÃO! Durante a utilização de ferramentas eléctricas devem ser cumpridas as

seguintes medidas de segurança básicas para protecção contra choque eléctrico, risco de

lesões e de incêndio.

Leia atentamente todas estas instruções antes de utilizar esta ferramenta eléctrica e

guarde as instruções de segurança num local seguro.

Manutenção e colocação em serviço:

1 Limpeza, manutenção e lubrificação regulares. Antes de cada ajuste, reparação ou

manutenção, retire a ficha da tomada.

2 O equipamento deve ser reparado apenas por técnicos qualificados e apenas com

peças de substituição originais. Desse modo é garantido que a segurança do equipamento

se mantém.

Trabalho em segurança:

1 Mantenha a sua área de trabalho organizada. A desorganização da área de trabalho

pode provocar acidentes.

2 Tenha em consideração as influências ambientais. Não exponha ferramentas eléctricas à

chuva. Não utilize ferramentas eléctricas em ambientes húmidos ou molhados. Certifique-se

de que a área de trabalho se encontra bem iluminada. Não utilize ferramentas eléctricas no

caso de existir risco de incêndio ou explosão.

3 Proteja-se contra eventuais choques eléctricos. Evite o contacto físico com peças ligadas

À terra (por ex.: tubos, radiadores, fogões eléctricos, refrigeradores).

4 Mantenha outras pessoas afastadas. Não permita que outras pessoas, especialmente

crianças, toquem na ferramenta eléctrica ou no cabo. Mantenha-se afastado da área de

trabalho.

5 Guarde as ferramentas eléctricas não utilizadas num local seguro. As ferramentas

eléctricas não utilizadas devem ser colocadas num local seco, alto ou fechado, fora do alcance

das crianças.

6 Não sobrecarregue a sua ferramenta eléctrica. Trabalha melhor e com mais segurança

com a potência indicada.

7 Utilize a ferramenta eléctrica correcta. Não utilize máquinas com fraca potência para

trabalhos pesados. Não utilize a ferramenta eléctrica para propósitos para os quais não foi

concebida. Não utilize serras circulares manuais para cortar postes de construção ou toros de

madeira.

8 Use vestuário apropriado. Não use vestuário largo ou acessórios, pois estes podem ficar

presos pelas peças móveis. Durante os trabalhos ao ar livre, recomenda-se o uso de calçado

anti-derrapante. Se tiver cabelo comprido, use uma rede para o cabelo.

9 Utilize equipamento de protecção. Use óculos de protecção. Utilize uma máscara de

respiração quando realizar trabalhos que provoquem poeira.

10 Feche o dispositivo de aspiração de poeira. Caso se encontrem disponíveis ligações para a

aspiração de poeira e sistema de recolha, certifique-se de que estes estão fecjadps e que são

utilizados correctamente.

PORTUGUES 69

11 Não utilize o cabo para fins para os quais não foi concebido. Não utilize o cabo para

remover a ficha da tomada. Proteja o cabo contra calor, óleo e cantos afiados.

12 Proteja a peça de trabalho. Utilize dispositivos de fixação ou um torno de apertar para fixar

a peça de trabalho. Desse modo fica mais segura do que se for apertada manualmente.

13 Evite uma postura anormal. Garanta um estado seguro e mantenha sempre o equilíbrio.

14 Faça a manutenção da ferramenta com a devida precaução. Mantenha a ferramenta de

corte afiada e limpa para poder trabalhar melhor e com mais segurança. Siga as instruções

para lubrificação e substituição da ferramenta. Controle regularmente a ligação de acesso

da ferramenta eléctrica e mande um técnico qualificado substituí-la caso seja danificada.

Verifique regularmente os cabos de extensão e substitua-os caso apresentem danos.

Mantenha as mãos secas, limpas e sem gordura ou óleo.

15 Retire a ficha da tomada. Se a ferramenta eléctrica não for utilizada, antes da manutenção

e aquando da substituição de ferramentas, tais como por exemplo lâminas de serra,

perfuradoras, fresas.

16 Não deixe quaisquer chaves de ferramentas presas. Antes de ligar a ferramenta verifique

se a chave e a ferramenta de ajuste foram removidas.

17 Evite o arranque sem supervisão. Durante a inserção da ficha na tomada certifique-se de

que o interruptor está desligado.

18 Utilize um cabo de extensão para espaços exteriores. Em espaços ao ar livre utilize

apenas cabos de extensão permitidos para esse fim e devidamente identificados.

19 Seja cuidadoso. Esteja atento aquilo que está a fazer. Trabalhe conscientemente. Não utilize

a ferramenta eléctrica se não estiver concentrado.

20 Verifique se a ferramenta eléctrica possui eventuais danos. Antes de continuar a utilizar

a ferramenta eléctrica, os dispositivos de protecção ou as peças ligeiramente danificadas têm

de ser cuidadosamente inspeccionados de modo a garantir que se encontram a funcionar em

perfeitas e correctas condições. Verifique se as peças móveis estão a funcionar correctamente

e se não bloqueiam ou se as peças se encontram danificadas. Todas as peças têm de

ser correctamente montadas e todos os requisitos têm de ser cumpridos para garantir o

funcionamento correcto da ferramenta eléctrica.

Os dispositivos de protecção e as peças danificados têm de ser correctamente reparados ou

substituídos numa oficina certificada, desde que nada seja indicado em contrário no manual

de utilização. Os interruptores danificados têm de ser substituídos numa oficina do cliente.

Não utilize qualquer ferramenta eléctrica na qual os interruptores não liguem ou desliguem.

21 Atenção. A utilização de ferramentas de substituição e acessórios diferentes pode

representar risco de lesão para si.

22 A sua ferramenta eléctrica deve ser reparada por um electricista. Esta ferramenta

eléctrica corresponde às condições de segurança relevantes. As reparações apenas devem

ser realizadas por um electricista, utilizando peças de substituição originais; caso contrário,

podem surgir acidentes para o utilizador.

2 Dados técnicos, consulte o folheto „dados técnicos“

PORTUGUES70

3 Funcionamento do equipamento

3.1 Descrição do equipamento

Os equipamentos ROWELD P160-630/5-24B Plus Professional são máquinas de soldadura

topo a topo por elemento térmico compactas que podem ser transportadas e que foram

concebidas em especial para o uso em estaleiros de obras - e aqui em especial em fossos para

tubos. Evidentemente, as máquinas também podem ser utilizadas na oficina.

Devido à versatilidade das máquinas de soldadura do modelo “ROWELD“, é possível efectuar

seguramente em todos os campos de aplicação conexões por soldadura em tubos de PE - PP e

PVDF com diâmetros externos de 40-630mm/1 1/4-24”, respectivamente:

I. Tubo - Tubo

II. Tubo - tubo curvo

III. Tubo - T

IV. Tubo - final pré-soldadura

As máquinas consistem basicamente de:

máquina de base, redutores de fixação, unidade hidráulica, fresadora, elemento térmico e caixa

de depósito.

No caso da soldadura de finais pré-soldadura, deve ser utilizado o disco de fixação de quatro

sapatas que pode ser comprado como acessório.

ROWELD P160-250/5-8B: Aquando da soldadura de curvas do tubo com um raio estreito do

diâmetro max. da máquina, deve ser utilizado como acessório da parte superior da ferramenta

tensora biselada disponível.

ROWELD P500-630/18-24B Plus: para instalar e retirar a fresadora e o elemento térmico, é

possível utilizar o respectivo dispositivo eléctrico que pode ser comprado como acessório.

3.1.1 Máquina de base (Imagem A)

1 Elementos de fixação móveis 5 Elemento tensor móvel

2 Elemento de fixação de correr 6 Parafusos de fixação inferiores

3 Distanciador com ranhuras de engate 7 Peça de afastamento

Dispositivo de extracção do elemento

4

8 Parafusos de fixação inferiores

de resistência térmica

3.1.2 Unidade hidráulica (Imagem B)

1 Tubuladura de enchimento com óleo e

5 Cabo da rede

vara de medição

2 Ficha acoplamento rápido 6 Manómetro

3 Válvula de ajuste da pressão 7 Alavanca de comando Fim – da esquerda

Direita – aberta

4 Manga acoplamento rápido 8 Válvula de regulação de pressão

A unidade hidráulica permite utilizar as seguintes funções da máquina de soldadura - cada

operação está marcada com o símbolo indicado:

Para juntar os modentes, mover a alavanca de controlo para o lado esquerdo. A

velocidade do avanço e de formação de pressão dependem do ângulo de rotação.

Para separar os mordentes , mover a lavanca de controlo para o lado direito. A

velocidade do avanço depende do ângulo de rotação.

Válvula de ajuste de pressão para as pressões de fresar, igualar, aquecimento e

união. A pressão seleccionada aparece no manómetro.

Válvula de descarga, mediante rotação à esquerda pode diminuir a pressão. A

velocidade de diminuição de pressão depende da quantidade de voltas. Rotação à

direita – manter a pressão.

PORTUGUES 71

OIL

Tampa da tubuladura de óleo com vara de medição para o óleo

3.2 Instruções de serviço

A máquina de soldadura deve ser operada somente por técnicos qualificados e

instruídos devidamente conforme a directiva alemã DVS 2212 parte 1!

A máquina deve ser utilizada só por operadores formados e autorizados!

3.2.1 Primeiro uso

Por favor, leia as instruções de serviço e segurança com atenção antes de colocar a

máquina de soldadura topo a topo em uso!

Não utilize o elemento de resistência térmica em áreas que apresentem risco de

explosão e não o coloque perto de substâncias facilmente inflamáveis.

Mantenha uma distância segura em relação à máquina, não se coloque sobre a

máquina nem se agarre a esta. Mantenha outras pessoas longe da área de

trabalho.

Antes de cada colocação em funcionamento, verifique o nível do óleo do

agregado hidráulico. O nível do óleo tem de estar entre a marcação mín. e máx.

na botija de enchimento de óleo com a vareta de detecção, se necessário,

reabasteça com óleo hidráulico HLP 46.

Transporte e armazene o agregado hidráulico apenas na posição horizontal. Se for

inclinado, o óleo sai da botija de ventilação com a vareta de detecção.

Conectar a máquina de base e a unidade hidráulica através dos dois tubos hidráulicos.

Proteja os acoplamentos de fecho rápido contra a sujidade. Os acoplamentos não

estanques devem ser imediatamente substituídos!

Conectar as fichas de fresadora, unidade hidráulica e elemento térmico à rede eléctrica,

conforme indicado na placa de características.

Na P160-250/5-8B:

O díodo vermelho “Stand by“ está aceso, ou seja: existe tensão. Através do botão de premir

grande (luz verde), ligar o elemento térmico e configurar a temperatura pretendida (160°C

até 285°C) com o botão „+“ ou „-“.

O aquecimento do elemento térmico é indicado através de um díodo amarelo no elemento

térmico. Além disso, surgem barras horizontais na indicação da temperatura. Um pouco antes

de atingir a temperatura configurada (tolerância de +/-3°C), o díodo amarelo apaga e o díodo

verde acende. Após mais 10 minutos, o elemento térmico está pronto a usar. Controlar a

temperatura com um medidor de temperatura.

Ajuste do desvio: Premir simultaneamente os botões „+“ e „-“. De seguida, o elemento

térmico pode ser calibrado com um destes botões e um medidor de temperatura externo.

Se o elemento térmico indicar um valor inferior do que o medidor de temperatura externo,

a diferença tem de ser ajustada com o botão „+“. No caso de valores indicativos contrários,

a diferença tem de ser ajustada com o botão „-“. Se surgir „Er1“, o sistema eletrónico está

anómalo. Com „Er2“, o termómetro resistivo está anómalo ou não está ligado.

Perigo de queimaduras! O elemento térmico pode atingir temperaturas de até

290° e deve ser devolvido logo após o uso na caixa de depósito prevista para este

fim!

Na P355/12B:

Ligar o interruptor principal da caixa de comando, o interruptor emite uma luz verde e a

temperatura real da placa de aquecimento é indicada no visor. Com as teclas – e + ajustar a

temperatura desejada entre 160 e 270°C.

Quando a temperatura ajustada for atingida, o indicador muda de “set” para “actual” e o

PORTUGUES72

indicador “heat” pisca. O elemento de aquecimento fica operacional após mais 10 minutos.

Controlar a temperatura com um medidor de temperatura.

O regulador de temperatura é idealmente ajustado de fábrica, caso a temperatura superficial

real no elemento de aquecimento não corresponda ao valor indicado, é possível realizar

um desvio. Para isso, colocar o interruptor basculante em 0, premir as teclas – e + e ligar o

interruptor basculante, no visor surge “OFF”, “SET” e de seguida o valor de desvio ajustado.

Com as teclas – e + ajustar o desvio respectivamente e guardar premindo as teclas – e + e, de

seguida, é novamente indicado o valor real.

Na P500-630/18-24B Plus:

Ligar o interruptor principal no painel de comando / elemento térmico (o botão acende em

verde). ajustar a temperatura (veja regulador da temperatura).

A indicação no display indica normalmente o valor real da temperatura. Conforme as

instruções alemãs da DVS, o elemento térmico estará preparado para o uso 10 minutos

depois de atingir pela primeira vez a temperatura ajustada. A temperatura deve ser

controlada com um termómetro.

Perigo de queimaduras! O elemento térmico pode atingir temperaturas de até

300° e deve ser devolvido logo após o uso na caixa de depósito prevista para este

fim!

A máquina de soldadura foi equipada com um regulador de temperatura digital do modelo 400.

O regulador de temperatura digital já foi configurado e ajustado de modo ideal na fábrica. Para

ajustar a temperatura é só premer a tecla F até que a mensagem „_SP“ apareça no display.

Agora a temperatura desejada pode ser ajustada com as setas numa faixa de 0-300°C.

Se não apertar outras teclas, a indicação apresenta novamente a temperatura real e o regulador

ajusta automaticamente a temperatura desejada. Enquanto a temperatura real estiver menor do

que a temperatura desejada a seta vermelha pisca (low). Se a temperatura actual estiver mais

alta, a seta vermelha pisca (high). Assim que a temperatura real for igual à temperatura desejada,

acende a linha verde. Se a temperatura real da superfície no elemento térmico não corresponder

ao valor real indicado, é possível efectuar um “Offset“. Para este fim, manter a tecla F

apertada, até que apareça „InP“ no display (cerca de 7 s); soltar a tecla F Depois premer a

tecla F até que apareça „oFS“. Ajustar este valor em seguida. Para finalizar esta alteração,

premer a tecla F até que o valor actual for novamente indicado.

Atenção! Todos os outros parâmetros não devem ser alterados!

Ajustes da fábrica:

Menü „CFG“

Menü „InP“

Menü „Out“

Menü „PAS“

„S.tu“ 0

„Ctr“ 8

„AL.n“ 0

„Prot“ 32

„h.Pb“ 1.0

„tYP“ 16

„r.o.1“ 0

„h.lt“ 0.68

„FLt“ 0.1

„r.o.2“ 0

„h.dt“ 0.17

„FLd“ 0.5

„Ct.1“ 20

„h.P.H“ 100

„dP.S.“ 0

„Ct.2“ 20

„rst“ 0

„Lo.S“ 0

„rEL.“ 0

„P.rE“ 0

„HI.S“ 300

„SoF“ 0

„oFS“ xx

„Lb.t“ 0

„HI.A“ 0

„Lb.P“ 25

„Lo.L“ 0

„FA.P“ 0

„HI.L“ 280

Obs:

devido à função „autotuning“, as indicações sob CFG podem diferir destes valores em detalhes. Se

houver maiores divergências, a função „autotuning“ pode ser activada com o elemento térmico frio

(no menu CFG ajustar o valor „S.tu“ em 2; o reset para 0 é efectuado automaticamente).

Para elevar o dispositivo de fresar e o elemento de resistência térmica, utilize o dispositivo de

escavação 53410 ou 53323 ou uma ferramenta apropriada.

PORTUGUES 73

3.2.2 Medidas para preparar a soldadura

No caso de tubos menores do que o diâmetro máximo a ser soldado na máquina, utilizar

os seguintes redutores de fixação estes devem ser montados com os parafusos sextavados

internos que se encontram nos acessórios.

ROWELD P200B: Ø63-140mm: consistindo em 6 redutores semi-redondos com superfície

de fixação larga e 2 redutores semi-redondos com superfície de fixação fina. Ø160-180mm:

consistindo em 8 redutores semi-redondos com superfície de fixação larga.

ROWELD P160-355/5-12B: consistindo em 6 redutores semi-redondos com superfície de

fixação larga e 2 redutores semi-redondos com superfície de fixação fina.

ROWELD P500-630/18-24B Plus: consistindo em 6 redutores semi-redondos com superfície

de fixação larga e 2 redutores semi-redondos com superfície de fixação fina para diâmetros

de até 450mm, e em 8 redutores semi-redondos com superfície de fixação larga a partir de

500mm.

Neste processo, se deve observar que os redutores com a superfície de fixação fina sejam

inseridos sempre nos dois elementos de fixação externos inferiores. Estes apenas serão

inseridos nas ligações de tubos / curvas de tubos no elemento tensor principal esquerdo na

parte inferior e superior.

Inserir os tubos ou as formas de plástico no dispositivo de fixação (no caso de tubos mais

compridos utilizar apoios de rolo) e apertar as porcas de latão nas ferramentas de fixação

superiores. Irregularidades na forma redonda dos tubos podem ser compensadas apertando

ou soltando as porcas de latão.

Na P200B:

Em caso de junções tubo / tubo, a máquina é operada com 4

mordentes de base

(posição de soldadura A).

Em caso de junções tubo / peça de ligação (posição de soldadura

B), é possível remover o 4o mordente de base. Remover, para tal,

primeiro os parafusos (3) e soltar ligeiramente os parafusos (5).

Agora é possível retirar o 4o mordente juntamente com a sua base

estrutural. Desapertar, finalmente, as peças de afastamento (4) e

substituir pelos parafusos (3).

No caso de tubos / ligações de tubos, as peças distanciadoras

devem ser engatadas em ambos os elementos tensores

esquerdos (conforme fornecidos).

Atenção: As peças distanciadoras não devem ser

montadas na diagonal em circunstância alguma!

Os tubos são fixados com os dois elementos tensores.

Tubo / Inserção P160/5B:

No caso de ligações de tubos / inserções, as peças

distanciadoras devem ser engatadas em ambos os elementos

tensores intermédios.

Atenção: As peças distanciadoras não devem ser

montadas na diagonal em circunstância alguma!

O tudo é colocado em três elementos tensores e a inserção é fixada por um elemento tensor.

Deste modo, o elemento tensor deslocável pode ser deslocado na barra, conforme as opções

de espaço permitirem durante a tensão e a soldadura.

Tubo / Inserção P250-355/8-12B:

No caso de ligações de tubos / inserções, as peças

distanciadoras devem ser engatadas em ambos os elementos

tensores intermédios e o dispositivo de extracção do

elemento de resistência térmica deve ser colocado nos

elementos tensores esquerdos.

PORTUGUES74

Atenção: As peças distanciadoras não devem ser montadas na diagonal em

circunstância alguma!

O tudo é colocado em três elementos tensores e a inserção é fixada por um elemento tensor.

Deste modo, o elemento tensor deslocável pode ser deslocado na barra, conforme as opções

de espaço permitirem durante a tensão e a soldadura.

Durante o processamento de algumas inserções em determinadas posições, por exemplo,

curva na horizontal, cintas de pré-soldadura, é necessário remover o dispositivo de extracção

do elemento de resistência térmica.

Tubo / Inserção P500-630/18-24B Plus:

No caso de ligações de tubos / inserções, as peças

distanciadoras devem ser engatadas no lado contrário e no

elemento tensor intermédio.

Atenção: As peças distanciadoras não devem ser montadas na diagonal em

circunstância alguma!

O tudo é colocado em três elementos tensores e a inserção é fixada por um elemento tensor.

Deste modo, o elemento tensor deslocável pode ser deslocado na barra, conforme as opções

de espaço permitirem durante a tensão e a soldadura.

Aproximando as peças, é possível verificar se estão bem fixadas na ferramenta de fixação.

Mantenha uma distância segura em relação à máquina, não se coloque sobre a

máquina nem se agarre a esta. Mantenha outras pessoas longe da área de

trabalho.

Também deve-se verificar se o elemento térmico atingiu a sua temperatura de serviço.

Por favor, observe!!! De modo a garantir uma distribuição térmica uniforme ao longo de

todo o elemento de resistência térmica, o elemento de resistência térmica deve ser colocado

10 minutos antes após a temperatura nominal ter sido atingida. Verificar a temperatura com

um termómetro e ajustar novamente, se necessário!

Inserir a fresadora eléctrica entre as peças a serem juntadas.

P500-630/18-24B Plus: Controlar os sentidos de rotação! Na fábrica, as maquinas são

conectadas com rotação para a direita

Ligar a fresadora. Os discos de plaina devem girar na direcção de corte, caso contrário,

comutar o comutador de fases na ficha com uma ferramenta adequada

Perigo de ferimento! Durante o funcionamento, mantenha uma distância segura

em relação à fresadora e não agarre na lâmina em rotação. Accionar a fresadora

só enquanto estiver montada (posição de trabalho) e devolver depois para a caixa

de depósito prevista para este fim. O bom funcionamento do interruptor de

segurança da fresadora deve estar sempre garantido para garantir que a

fresadora não possa ser ligada involuntariamente fora da máquina.

Desaperte totalmente a válvula de ajuste da pressão no sentido anti-horário.

Pressione a alavanca de comando para a esquerda e aumente a pressão de fresar lentamente

até ao valor ideal.

Uma pressão superior da fresa pode causar sobreaquecimento e danos no

acionamento da fresa. No caso de sobrecarga ou imobilização do accionamento de

fresar, efectue o arranque da máquina e reduza a pressão.

Após a apara comprida sair da fresa ininterruptamente com uma espessura de < = 0,2mm,

pressione a alavanca de comando para a direita e afaste a máquina.

Desligue o dispositivo de fresar, aguarde até que os discos de aparas se imobilizem. Retire o

dispositivo de fresar da máquina principal e coloque-o nas caixas de ajuste.

Desloque as peças de trabalho conjuntamente, permitindo que a pressão seja reduzida

através da abertura da válvula de descarga da pressão.

PORTUGUES 75

Verifique se as superfícies de soldadura se encontram planas, paralelas e alinhadas

axialmente.

Se não for o caso, o processo de fresar deve ser repetido. A divergência axial entre os finais

das peças não deve ser maior de 10% da espessura da parede (conforme DVS) e a fenda

máxima entre as superfícies planas não deve ser maior de 0,5mm. Com uma ferramenta

limpa (p. ex. um pincel) retirar as aparas que possam estar presentes no tubo.

Por favor, observe! As superfícies fresadas e preparadas para a solda não devem ser tocadas

com as mãos e devem estar livres de qualquer sujidade!

3.2.3 Soldadura

Perigo de esmagamento! Ao juntar as ferramentas de fixação e os tubos manter

sempre uma distância segura em relação à máquina. Nunca entrar dentro da

máquina!

Enquanto os finais das peças são novamente aproximados, o manómetro da unidade

hidráulica exibe a pressão do movimento das peças (pressão de arraste).

A pressão do movimento das peças (pressão de arraste) é a pressão mínima necessária

para o movimento axial da peça (dependendo de comprimento e peso). Este valor deve ser

determinado de maneira muito exacta; neste processo, é necessário abrir e fechar a máquina

algumas vezes e ajustar a válvula de ajuste da pressão até que a máquina quase pare. Esta

pressão de arraste determinada deve ser somada à pressão de ajuste, equalização e junção.

Inserir o elemento térmico entre as duas peças na máquina de base

e tenha em conta que os

apoios da placa de soldadura assentam nos entalhes do dispositivo de extracção.

Fechar a máquina, ajustar a pressão de ajuste mais a pressão de arraste necessárias e manter

esta pressão.

Quando a altura de reforço necessária tiver sido criada de modo homogéneo no perímetro

completo de ambos os tubos, a pressão deve ser evacuada abrindo lentamente a válvula de

descarga.

Ajustar a pressão de forma a garantir que os finais das peças ainda encostem de maneira

uniforme e sem pressão no elemento térmico (aquecimento).

Agora fechar a válvula de descarga novamente. Cuidar para que os finais das peças não

percam o contacto com o elemento térmico.

Após o final do período de aquecimento, as peças são novamente afastadas do elemento

térmico, o elemento térmico é retirado e os finais das peças são novamente aproximados. A

pressão deve ser aumentada agora em relação linear com a respectiva pressão de junção e

deve ser mantida neste nível durante todo o período de arrefecimento.

Controle regularmente a pressão e, se necessário, volte a bombear. No caso de perda de

pressão excessiva, proceda à verificação do sistema hidráulico.

Atenção: durante os primeiros 20 a 100 segundos manter a alavanca de comando

apertada e depois soltá-la (na posição no meio).

Recoloque o elemento de resistência térmica nas caixas de ajuste.

Após o final de período de arrefecimento, retirar totalmente a pressão abrindo a válvula de

descarga, soltar e retirar as peças juntadas por soldadura.

Abrir a máquina de base, elaborar protocolo. A máquina está preparada para a próxima

soldadura.

Todos os parâmetros de soldadura encontram-se nas tabelas de soldadura em anexo.

3.2.4 Terminar a utilização

Desligar o elemento térmico.

Deixe que o elemento de resistência térmica arrefeça ou assegure que não é

possível a inflamação de quaisquer substâncias contíguas!

PORTUGUES76

Retirar as fichas da rede eléctrica de fresadora, elemento térmico e unidade hidráulica e

enrolar os cabos.

Transporte e armazene o agregado hidráulico apenas na posição horizontal. Se for

inclinado, o óleo sai da botija de ventilação com a vareta de detecção!

Desconectar e enrolar tubos hidráulicos.

Atenção! Proteger os acoplamentos contra sujidade!

3.3 Condições gerais

Sendo que o tempo e o ambiente influenciam a soldadura de modo decisivo, devem ser

observadas em todos caso as respectivas instruções da directiva DVS 2207 parte 1, 11 e 15. Fora

da Alemanha, valem as respectivas disposições legais nacionais.

(Os trabalhos de soldadura devem ser controlados constantemente e com atenção!)

3.4 Informações importantes sobre os parâmetros de soldadura

Todos os parâmetros de soldadura necessários como temperatura, pressão e tempo encontram-

se nas directivas DVS 2207 parte 1, 11 e 15. Fora da Alemanha, valem as respectivas disposições

legais nacionais.

Contacto: DVS Media GmbH, Aachener Str. 172, 40223 Düsseldorf

Postfach 10 19 65, 40010 Düsseldorf, Tel.: +49 (0) 211 / 15 91 – 0

Email: media@dvs-hg.de internet: www.dvs-media.info

Em casos individuais, devem ser observados em todo caso os parâmetros específicos do material

que podem ser informados pelo produtor do tubo!

Os parâmetros indicados nas tabelas de soldadura em anexo são apenas valores para orientação

pelos quais a empresa ROTHENBERGER não dá garantia nenhuma!

Os valores indicados nas tabelas de soldadura para a pressão de ajuste e junção foram calculados

em conformidade com a seguinte fórmula:

Superfície de soldadura A [mm²] x Factor de soldadura SF [N/mm²]

Pressão P [bar] =

Superfície de cilindro Az [cm²] x 10

Factor de soldadura (SF): PE = 0,15 N/mm², PP = 0,10 N/mm², PVDF = 0,10 N/mm²

(A superfície total de cilindro da ROWELD P 160/5 B é de 3, 53 cm²)

(A superfície total de cilindro da ROWELD P 200 B é de 3, 53 cm²)

(A superfície total de cilindro da ROWELD P 250/8 B é de 6, 26 cm²)

(A superfície total de cilindro da ROWELD P 355/12 B é de 6, 26 cm²)

(A superfície total de cilindro da ROWELD P 500/18 B e P 630/24 B é de 14, 13 cm²)

(A superfície total de cilindro da ROWELD P 630/24 B Plus é de 22, 38 cm²)

4 Conservação e manutenção

Para manter a máquina em bom estado para o funcionamento, os seguintes pontos devem ser

levados em conta:

• As barras de guia devem ser mantidas livres de sujidade. No caso de danos na superfície, as

barras de guia devem ser substituídas sendo que isto pode levar a uma redução da pressão.

• A fresadora, o elemento térmico e a unidade hidráulica podem ser utilizados só com a tensão

eléctrica indicada na placa de características.

• Para garantir resultados impecáveis da soldadura, é necessário manter o elemento térmico

limpo. No caso de danos na superfície, o elemento térmico deve ser revestido novamente ou

substituído. Resíduos de material no espelho térmico reduzem a anti-aderência e devem ser

retirados com um papel sem fibras e álcool etílico (sempre no elemento térmico frio!).

• O nível do óleo do agregado hidráulico deve ser verificado antes de cada colocação em

funcionamento (o nível deve estar entre as marcações “min.” e “max.”). Caso necessário,

encher com óleo hidráulico ( HLP – 46, nº de art.: 53649 ).

PORTUGUES 77

• O óleo hidráulico ( HLP – 46, nº de art.: 53649 ) deve ser trocado a cada 6 meses.

• Para evitar falhas de funcionamento, a estanquidade, a boa fixação das conexões

aparafusadas e o bom estado do cabo eléctrico da unidade hidráulica devem ser

inspeccionados regularmente.

• Os acoplamentos rápidos hidráulicos na unidade hidráulica e no conjunto de tubos devem

ser protegidos contra sujidade. No caso de sujidade, devem ser limpos antes de conectar a

máquina.

• A fresadora está equipada com duas facas polidas dos dois lados. Quando ficarem

desafiadas, as facas podem ser viradas ou substituídas por facas novas.

• Os finais das peças ou dos tubos a serem cortados sempre devem estar limpos sendo que isto

influencia a vida útil das facas de modo significativo.

A máquina de soldadura deve ser controlada anualmente de acordo com DVS

2208 pelo produtor ou um serviço por ele autorizado. No caso de máquinas com

condições de uso especialmente pesadas, este intervalo deve ser encurtado.

4.1 Conservação de máquina e ferramentas

(Observar as instruções de manutenção sob o ponto 4!)

Ferramentas limpas e afiadas levam a melhores resultados de trabalho e são mais seguras.

Peças desafiadas, quebradas ou perdidas devem ser imediatamente substituídas. Verifique se os

acessórios estão conectados seguramente à máquina.

Nos trabalhos de manutenção, utilize somente peças de reposição originais. Consertos devem ser

efectuados exclusivamente por técnicos qualificados.

Desligar o equipamento da rede eléctrica quando não for utilizado ou antes de trabalhos de

conservação e manutenção e antes de trocar acessórios.

Antes de conectar o equipamento novamente à rede eléctrica se deve garantir que a máquina e

as ferramentas adicionais estejam desligadas.

Ao utilizar cabos de extensão, se deve verificar se os mesmos funcionam correcta e seguramente.

Utilizar sempre cabos que podem ser utilizados ao ar livre.

Nunca utilizar ferramentas e máquinas cujos invólucros ou punhos, em especial quando são de

plástico, estão rachados ou deformados.

Sujidade e humidade nestas rachaduras transmitem a electricidade. Isto pode causar choques

eléctricos quando houver um dano do isolamento de ferramenta ou máquina.

Observação: Para além disso, fazemos referência às instruções de prevenção de acidentes.

5 Acessório

Informações sobre o acessório adequado e um formulário de encomenda a partir da página 147.

6 Eliminação

Algumas partes do equipamento são materiais valiosos e podem ser reciclados. Para este fim, há

empresas de reciclagem autorizadas e certificadas à sua disposição. Para eliminar as partes não-

recicláveis (p. ex. Sucata electrónica) de modo compatível com o ambiente, por favor, entre em

contacto com a respectiva autoridade de reciclagem local.

Só para países UE:

Não deite ferramentas eléctricas para o lixo doméstico! De acordo com a Directiva

Europeia 2012/19/CE relativa aos resíduos de equipamentos eléctricos e electrónicos e a

sua transposição para Direito nacional é obrigatório recolher separadamente ferramentas

eléctricas fora de uso e conduzi-las à reciclagem.

PORTUGUES78