Rothenberger ROWELD P160-630B Plus Professional – страница 3

Инструкция к Rothenberger ROWELD P160-630B Plus Professional

3.2 Instrucciones de manejo

La máquina soldadora sólo debe ser manejada por especialistas debidamente

cualificados e instruidos según DVS 2212 parte 1!

¡La máquina sólo debe ser usada por operarios autorizados e instruidos en ella!

3.2.1 Puesta en servicio

¡Por favor lea detalladamente las instrucciones de servicio y los avisos de

seguridad antes de la puesta en servicio de la máquina de soldar a tope!

No utilizar el elemento calefactor en entornos con peligro de explosión y evitar a

toda costa el contacto con materiales altamente inflamables.

Mantener una distancia de seguridad respecto a la máquina; no apoyarse en la

máquina ni agarrarla. Mantenga a otras personas apartadas de la zona de trabajo.

Antes de cada puesta en marcha se deberá comprobar el nivel de aceite del grupo

hidráulico. El nivel del aceite tiene que estar entre las marcas de nivel máximo y

mínimo de la varilla del tapón de llenado de aceite. En caso necesario añadir

aceite hidráulico HLP 46.

El grupo hidráulico sólo se tiene que transportar y colocar en posición horizontal.

¡Si se inclina, saldrá aceite por el tapón de ventilación y de purga con varilla.

Una la máquina base y el grupo hidráulico con las dos gomas hidráulicas.

Proteger los acoplamientos rápidos de la suciedad. ¡Sustituir inmediatamente los

acoplamientos inestancos!

Conectar el enchufe de la instalación fresadora, grupo hidráulico y elemento calefactor al

abastecimiento de corriente, de acuerdo con lo indicado en la placa de características.

En P160-250/5-8B:

El diodo rojo “Stand by“ se ilumina. Eso significa que: hay tensión. Conectar el elemento

calefactor con el pulsador grande (se enciende de color verde) y ajustar la temperatura

deseada (de 160°C hasta 285°C) con el pulsador „+“ o „-“.

El calentamiento del elemento calefactor se muestra mediante un diodo amarillo en el

elemento calefactor. Además, en el indicador de temperatura aparecen barras horizontales.

Poco antes de alcanzarse la temperatura ajustada (tolerancia +/-3°C) se apaga el diodo

amarillo y se enciende el verde. Tras otros 10 minutos el elemento calefactor está listo para

funcionar. Controlar la temperatura con un medidor de temperatura.

Ajuste del offset: pulsar simultáneamente las teclas „+“ y „-“. A continuación se puede

calibrar el elemento calefactor con una de estas teclas y un medidor de temperatura externo.

Si el elemento calefactor indica un valor más pequeño que el medidor de temperatura

externo, se tiene que ajustar la diferencia con la tecla „+“. En caso de valores de indicación

opuestos la diferencia se tiene que ajustar con la tecla „-“. Si aparece „Er1“, la electrónica

es defectuosa. Si aparece „Er2“, el termómetro de resistencia es defectuoso o no está

conectado.

¡Peligro de quemaduras! El elemento calefactor puede alcanzar una temperatura

de hasta 290° C y se debe colocar directamente después del uso en la caja de

ajuste prevista para ello!

En P355/12B:

Encender el interruptor principal del conector de la caja, la luz verde del interruptor se

enciende y la temperatura real de la placa calefactora se muestra en la pantalla. Regular la

temperatura entre 160 y 270 ºC utilizando las teclas - y +.

Cuando se alcance la temperatura deseada, la indicación superior cambiará de “set” a

“actual” y el indicador “heat” parpadeará. El componente calefactor estará listo para su uso

ESPAÑOL 39

10 minutos después. Controlar la temperatura con un termómetro.

El regulador de temperatura está configurado con los valores óptimos, en caso de que la

temperatura real de la superficie no se corresponda con el valor mostrado, se puede realizar

una compensación. Además de poner el interruptor basculante a 0, apretar las teclas - y +

yencender el interruptor basculante, en la pantalla aparecerá “OFF”, “SET” y a continuación,

el valor de compensación introducido. Introducir la compensación con las teclas - y + y

guardar presionando las teclas - y +, a continuación, se volverá a mostrar el valor real.

En P500-630/18-24B Plus:

Conectar el interruptor principal en la caja de mando / elemento calefactor (el interruptor se

ilumina en verde). Ajustar la temperatura deseada (ver Regulador de temperatura).

La indicación en el display muestra generalmente el valor real efectivo de temperatura. Según

DVS el elemento calefactor está listo para el servicio 10 minutos después de alcanzar por

primera vez la temperatura teórica. La temperatura se controlar de con un aparato medidor

de temperatura.

¡Peligro de quemaduras! El elemento calefactor puede alcanzar una temperatura

de hasta 300° C y se debe colocar directamente después del uso en la caja de

ajuste prevista para ello!

La máquina soldadora va equipada con un regulador de temperatura digital tipo 400.

El regulador de temperatura digital está configurado y ajustado de fábrica. Para ajustar la

temperatura sólo se tiene que pulsar la tecla F hasta que la indicación muestre ”_SP“.Ahora

puede cambiarse la temperatura teórica en la gama de 0-300°C con las teclas de flecha.

Si no se pulsan más teclas, la indicación muestra de nuevo la temperatura efectiva, el regulador

ajusta automáticamente la nueva temperatura seleccionada. Mientras la temperatura efectiva sea

menor que la temperatura teórica ajustada centellea la flecha roja (low). Si la temperatura efectiva

es mayor centellea la flecha roja (high). Si el valor teórico ajustado coincide con el valor efectivo,

luce la barra verde. Si la temperatura de superficie real en el elemento calefactor no coincidiera

con el valor efectivo indicado, puede introducirse un ”Offset“.Para ello mantener pulsada la tecla

F hasta que aparezca “InP“ en el display (aprox.7seg.); soltar la tecla F. Después pulsar

la tecla F tantas veces hasta que aparezca “oFS“. Adaptar este valor correspondientemente.

Para concluir el cambio, pulsar la tecla F hasta que aparezca de nuevo el valor efectivo.

¡Atención! No deben cambiarse los demás parámetros!

Ajuste de fábrica:

Menü „CFG“

Menü „InP“

Menü „Out“

Menü „PAS“

„S.tu“ 0

„Ctr“ 8

„AL.n“ 0

„Prot“ 32

„h.Pb“ 1.0

„tYP“ 16

„r.o.1“ 0

„h.lt“ 0.68

„FLt“ 0.1

„r.o.2“ 0

„h.dt“ 0.17

„FLd“ 0.5

„Ct.1“ 20

„h.P.H“ 100

„dP.S.“ 0

„Ct.2“ 20

„rst“ 0

„Lo.S“ 0

„rEL.“ 0

„P.rE“ 0

„HI.S“ 300

„SoF“ 0

„oFS“ xx

„Lb.t“ 0

„HI.A“ 0

„Lb.P“ 25

„Lo.L“ 0

„FA.P“ 0

„HI.L“ 280

Nota:

Debido a la función Autotuning, en CFG pueden discrepar mínimamente los datos. Si aparecieran

grandes oscilaciones de regulación, puede activarse la función Autotuning con elemento calefactor

frío (En el menú CFG poner el punto “S.tu“ al 2; reposición a 0 es automática).

Para elevar el dispositivo fresador y el elemento calefactor utilizar el dispositivo de elevación

53410 ó 53323 u otro útil adecuado.

ESPAÑOL40

3.2.2 Medidas a tomar para la preparación de la soldadura

En tubos que son menores que el diámetro máx. a soldar de la máquina se deben montar

las piezas reductoras, del diámetro de tubo a trabajar con los tornillos hexagonales en los

accesorios.

ROWELD P200B: Ø63-140mm: compuesta de 6 semicarcasas con superficie tensora ancha y 2

con superficie tensora estrecha. Ø160-180mm: compuesta de 8 semicarcasas con superficie

tensora ancha.

ROWELD P160-355/5-12B: compuesta de 6 semicarcasas con superficie tensora ancha y 2 con

superficie tensora estrecha.

ROWELD P500-630/18-24B Plus: compuesta de, hasta diámetro 450mm 6 semicarcasas

con superficie tensora ancha y 2 con superficie tensora estrecha, a partir de 500mm 8

semicarcasas con superficie tensora ancha

Aquí se debe cuidar de que las semicarcasas estén colocadas con la superficie tensora

estrecha en los dos elementos tensores base extremos inferiores. Sólo en conexiones tubo -

codo de tubo se colocarán éstos arriba y abajo en el elemento tensor básico de la izquierda.

Colocar los tubos de plástico o piezas moldeadas a soldar en el dispositivo tensor (en tubos

<2,5m más largos tienen que usarse caballetes de rodillos) y apretar las tuercas de latón en las

piezas tensoras superiores. Faltas de redondez de los tubos pueden compensarse apretando o

soltando las tuercas de latón.

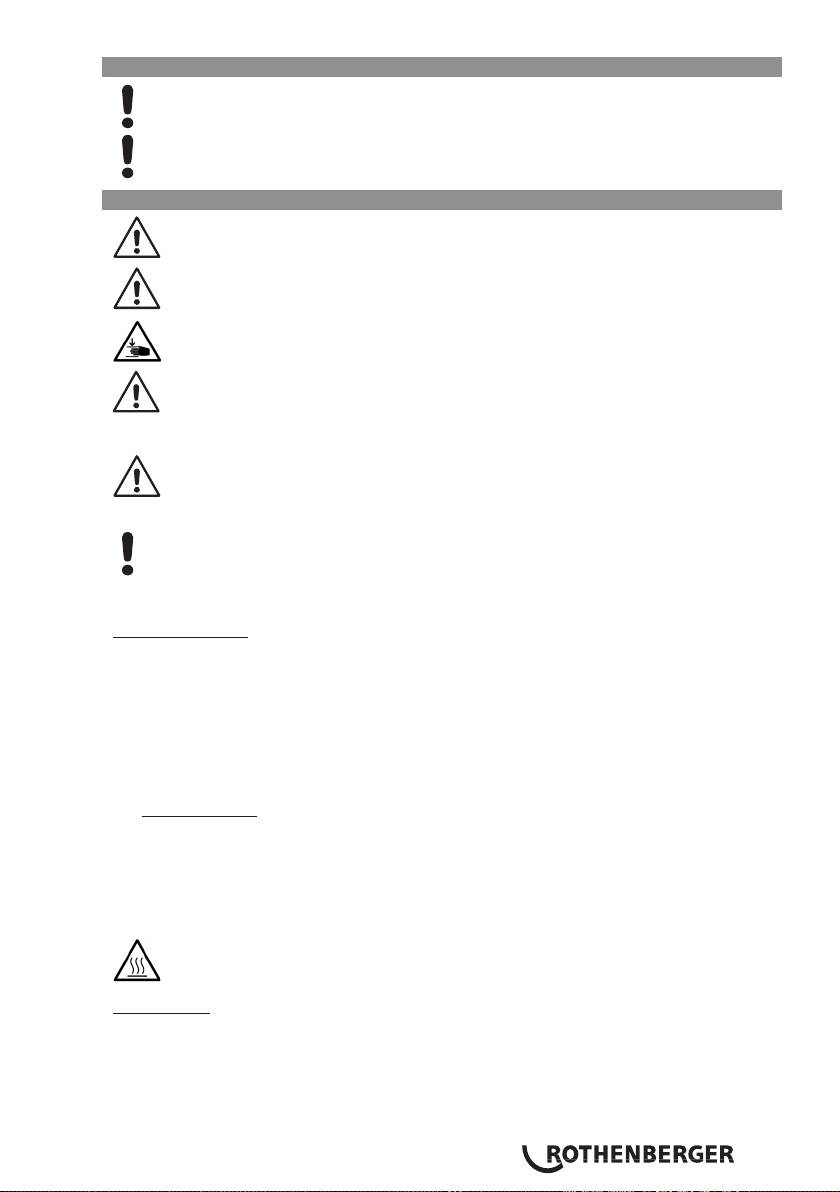

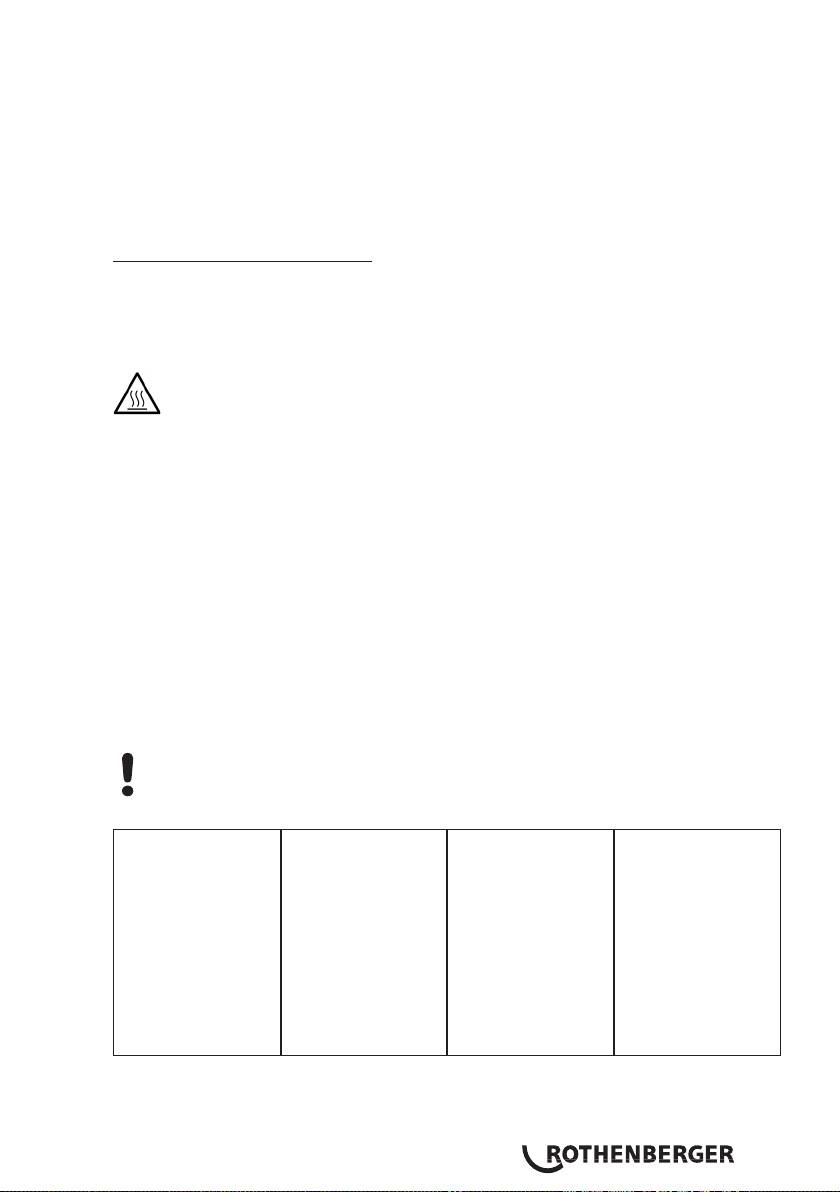

En P200B:

En tubos / uniones de tubos las máquina es accionada con 4

mordazas de sujeción

(posición de soldeo A).

En tubos estrechos / uniones por compresión (posición de

soldeo B) se puede quitar la cuarta mordaza de sujeción. Para ello

sacar primero los tornillos (3) y se aflojan los tornillos (5). Ahora se

puede extraer la cuarta mordaza junto con la base. Por último se

destornillan los distanciadores (4) y se los reemplaza por tornillos

(3).

En conexiones tubo - tubo los elementos distanciadores deben

estar encastrados en ambos elementos tensores de la

izquierda (estado de suministro).

Atención: ¡Los elementos distanciadores no se deben

montar desplazados diagonalmente!

Dos elementos tensores sujetan los tubos.

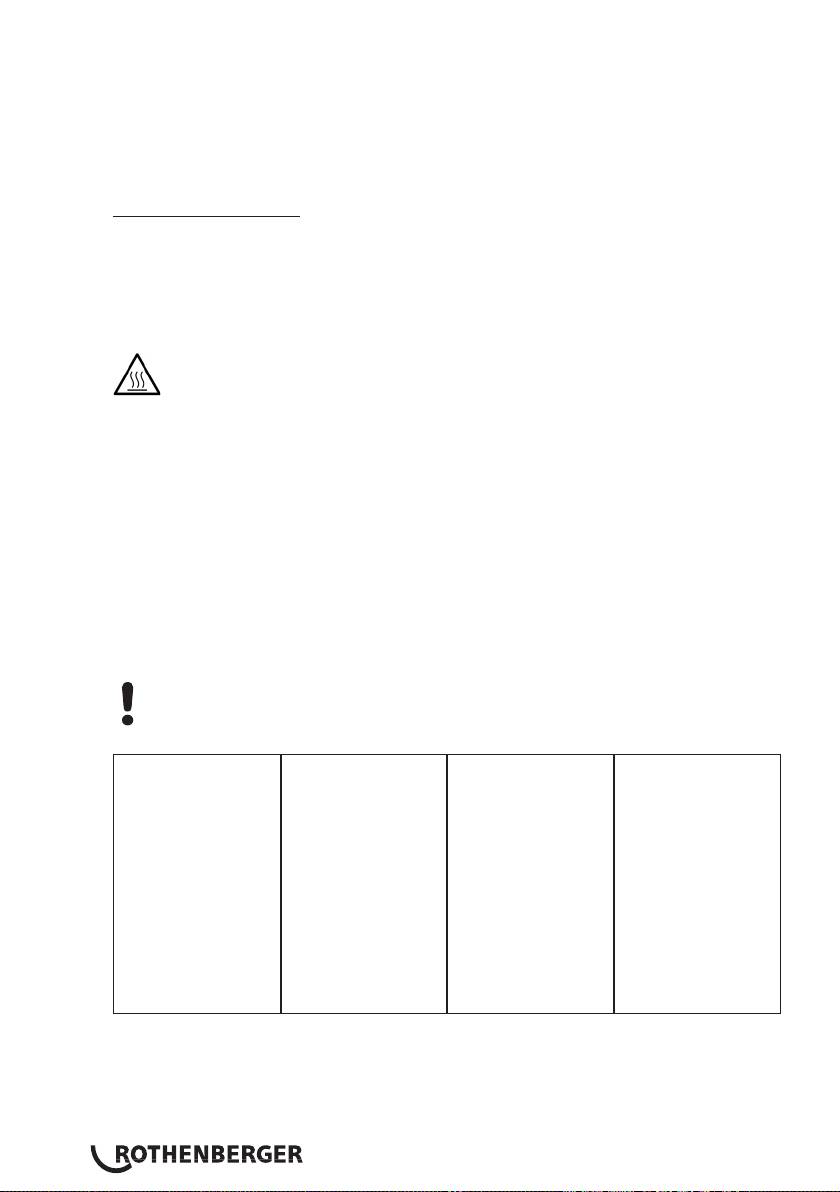

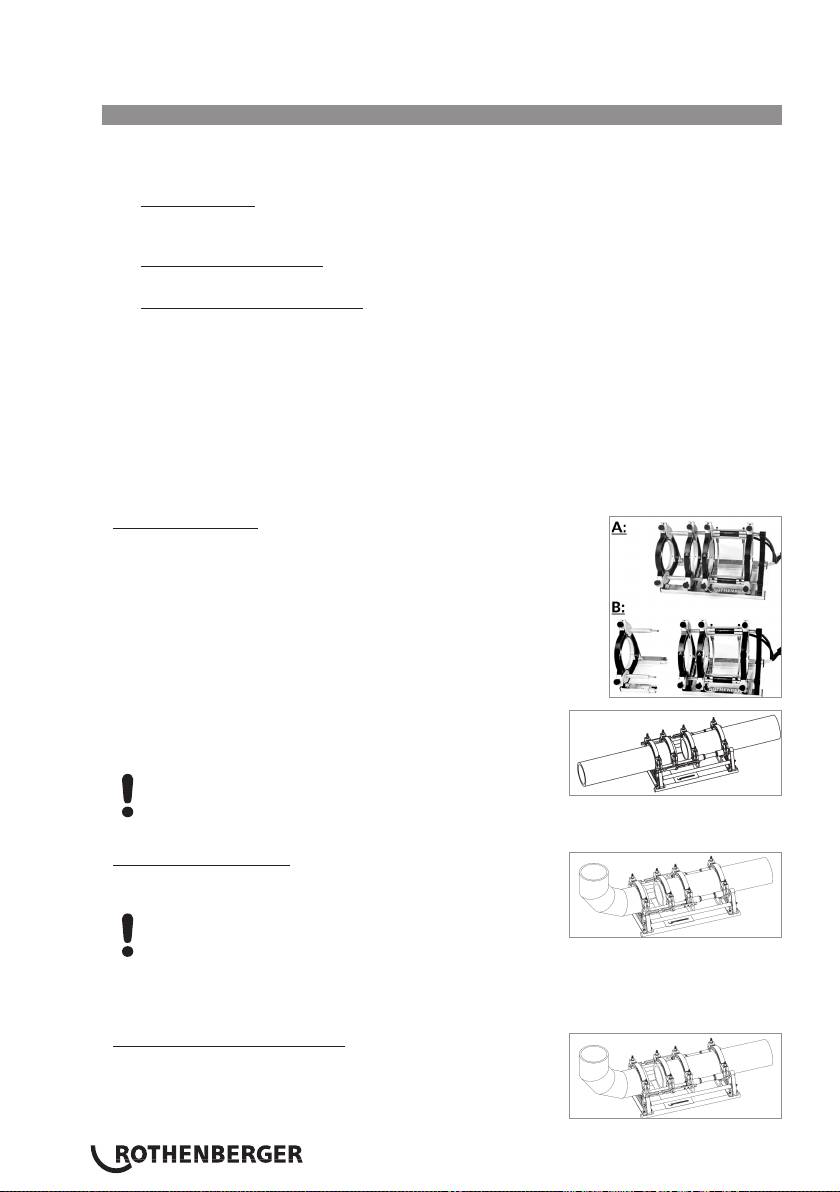

Tubo / pieza de empalme P160/5B:

En conexiones tubo - pieza de empalme los elementos

distanciadores deben estar encastrados en los dos elementos

tensores del centro.

Atención: ¡Los elementos distanciadores no se deben

montar desplazados diagonalmente!

El tubo se coloca en los tres elementos tensores y el empalme lo sujeta un elemento tensor. El

elemento tensor desplazable se puede mover a lo largo de la barra, según el espacio que se

necesite para tensar y soldar.

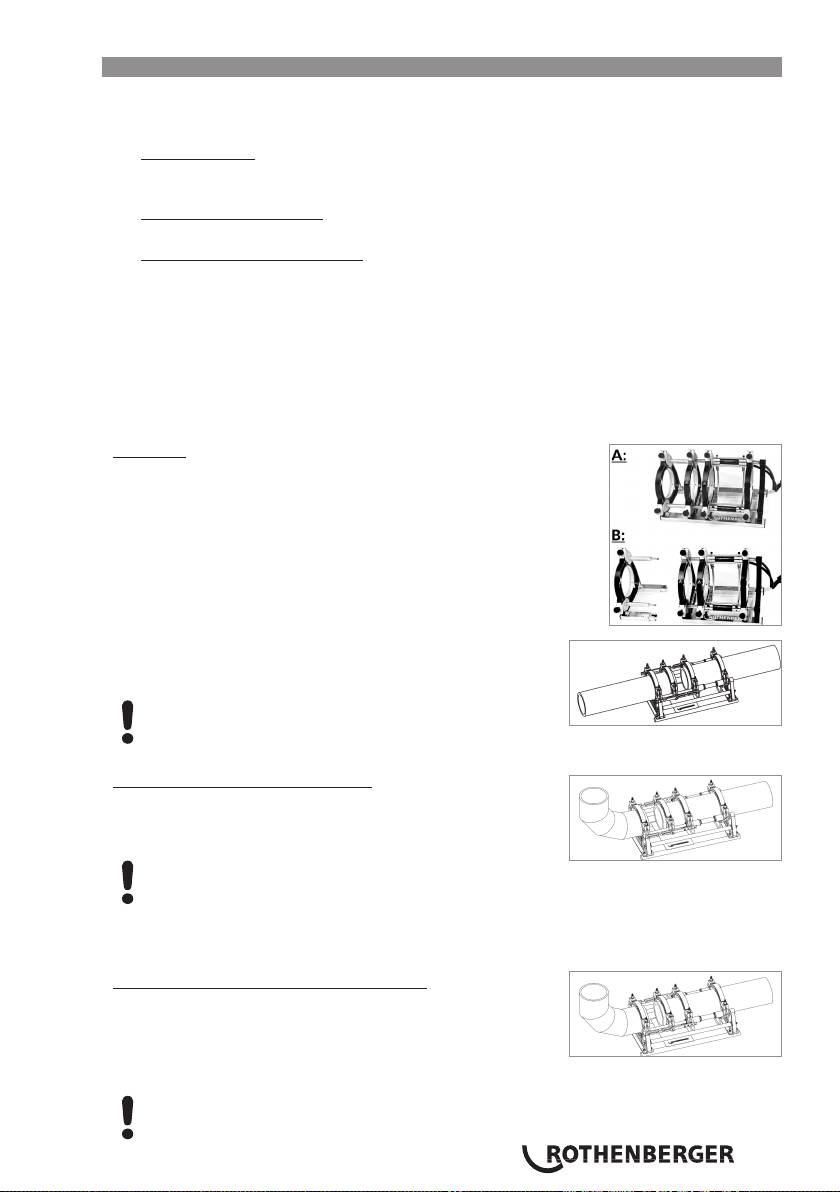

Tubo / pieza de empalme P250-355/8-12B:

En las conexiones tubo - pieza de empalme los elementos

distanciadores deben estar encastrados en los dos elementos

tensores del centro y el dispositivo de extracción del elemento

calefactor se deberá enganchar en los elementos tensores de

la izquierda.

Atención: ¡Los elementos distanciadores no se deben montar desplazados

diagonalmente!

ESPAÑOL 41

El tubo se coloca en los tres elementos tensores y el empalme lo sujeta un elemento tensor. El

elemento tensor desplazable se puede mover a lo largo de la barra, según el espacio que se

necesite para tensar y soldar.

Al mecanizar algunos elementos de empalme en ciertas posiciones, p. ej. codo en horizontal

o collarines de soldar, será necesario desmontar el dispositivo de extracción del elemento

calefactor.

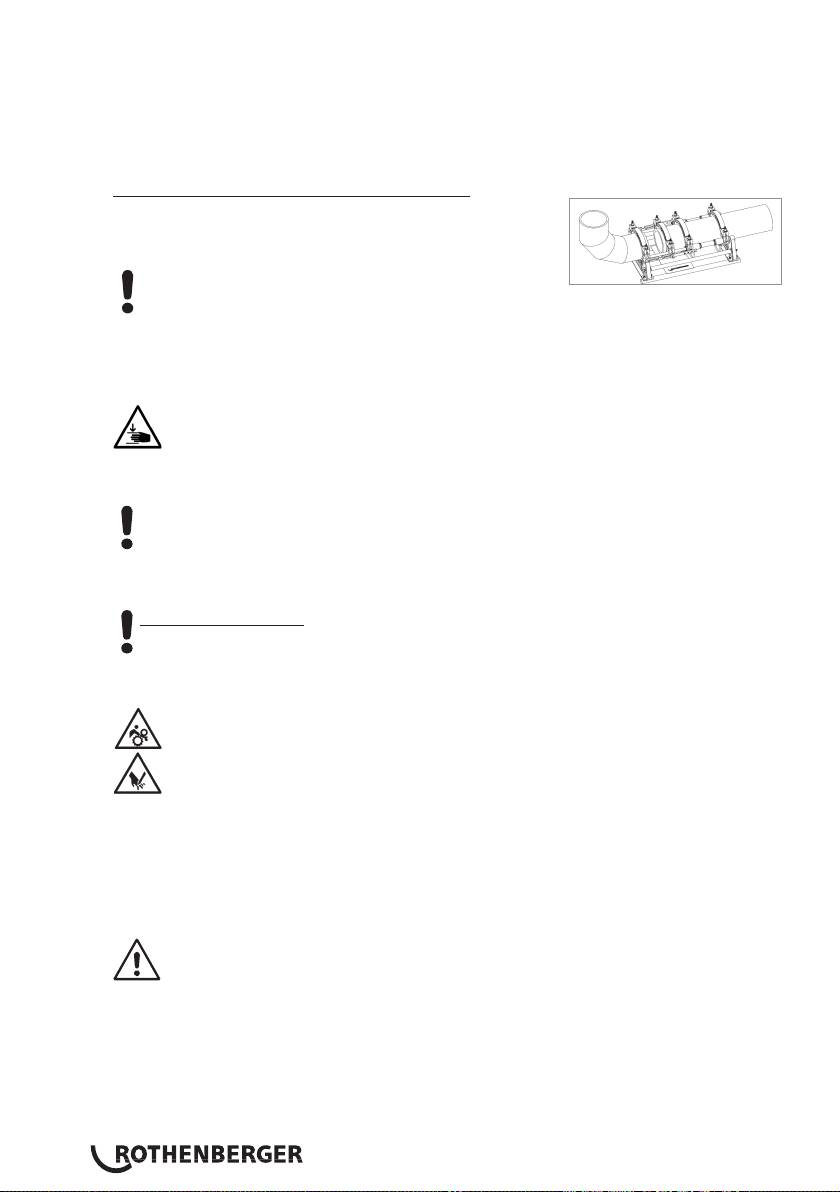

Tubo / pieza de empalme P500-630/18-24B Plus:

En conexiones tubo - pieza de empalme los elementos

distanciadores se deberán girar y encastrar en el elemento

tensor del centro.

Atención: ¡Los elementos distanciadores no se deben

montar desplazados diagonalmente!

El tubo se coloca en los tres elementos tensores y el empalme lo sujeta un elemento tensor. El

elemento tensor desplazable se puede mover a lo largo de la barra, según el espacio que se

necesite para tensar y soldar.

Juntando las piezas, controlar si éstas ajustan bien en la herramienta tensora.

Mantener una distancia de seguridad respecto a la máquina; no apoyarse en la

máquina ni agarrarla. Mantenga a otras personas apartadas de la zona de trabajo.

Igualmente se debe controlar si el elemento calefactor ha alcanzado su temperatura de

servicio.

OBSERVE!!! Para garantizar la distribución uniforme del calor por todo el elemento

calefactor, éste se podrá utilizar sólo cuando hayan transcurrido como mínimo 10 minutos

desde que alcanzara la temperatura nominal. Controlar la temperatura con un aparato de

medición y regular posteriormente si es necesario!

Poner la instalación fresadora eléctrica entre las piezas a soldar.

P500-630/18-24B Plus: ¡Controlar los sentidos de giro! De fábrica salen las máquinas

conectadas en giro a la derecha.

Conectar la instalación fresadora. Las cuchillas deben girar en sentido de corte, de lo contrario

conmutar el inversor de fases del enchufe de red con una herramienta adecuada.

¡Peligro de lesiones! ¡Mantener una distancia de seguridad respecto a la máquina

durante el funcionamiento y no agarrar las cuchillas en rotación. Activar la

fresadora solamente en estado introducido (posic. de trabajo) y a continuación

reponer de nuevo hacia atrás en caja de ajuste prevista para ello. La funcionalidad

del interruptor de seguridad en la instalación fresadora tiene que estar

garantizada en todo momento para evitar un arranque fortuito fuera de la

máquina.

Extraer por completo la válvula de ajuste de presión girándola en sentido opuesto a las agujas

de reloj.

Pulsar la palanca de mando hacia la izquierda y aumentar lentamente la presión de fresado

hasta alcanzar el valor óptimo.

Una presión de fresado demasiado alta puede provocar un sobrecalentamiento y

daños en el accionamiento de fresado. En caso de sobrecarga o parada del

accionamiento de la fresa subir la máquina y reducir la presión.

Una vez que la viruta (espesor < = 0,2mm) salga ininterrumpidamente de la fresa, presionar la

palanca de control a la derecha y retirar la máquina.

Desconectar el dispositivo fresador y esperar a que se detengan los discos cepilladores. Extraer

el dispositivo fresador de la máquina básica y depositarlo en el cofre de ajuste.

Replegar los cabezales y evacuar la presión abriendo la válvula de descarga de presión.

Comprobar alineación en plano, axial y paralela de las superficies soldadas.

ESPAÑOL42

Si no fuera así, tiene que repetirse el proceso de fresado. El desvío axial entre los extremos de

las piezas no debe (según DVS) ser mayor del 10% del grosor de pared y la hendidura máx.

entre las superficies planas no superior a 0,5mm. Quitar las posibles virutas en el tubo con

una herramienta limpia (p. ej. pincel).

Observe! Las superficies fresadas, preparadas para la soldadura no deben tocarse con las

manos y tienen que estar completamente limpias!

3.2.3 Soldadura

¡Peligro de aplastamiento! Al juntar las piezas tensoras y los tubos mantener una

separación de seguridad a la máquina. ¡No acercarse demasiado a la máquina!

Durante una nueva unión de los extremos de las piezas se debe leer en el manómetro de la

unidad hidráulica la presión de movimiento de la pieza (presión de arrastre).

Como presión de movimiento de la pieza (presión de arrastre) se denomina la presión mínima

que es necesaria para mover axialmente la pieza –independientemente de la longitud y del

peso. Este valor se debe calcular muy preciso, siendo para ello necesario encender y apagar

la máquina varias veces y ajustar la válvula de graduación de presión hasta que la máquina

esté a punto de pararse. A esta presión de arrastre calculada se le debe añadir la presión de

compensación, de calentamiento y de unión.

Poner el elemento calefactor entre las dos piezas en la máquina base y comprobar que los

apoyos de la placa calentadora se asientan en las ranuras del dispositivo de extracción.

Juntar la máquina, ajustar la presión necesaria de compensación más la presión de arrastre y

mantener.

Tan pronto como se haya alcanzado uniformemente la altura de reborde necesaria en todo el

perímetro de los dos tubos, purgar la presión abriendo lentamente la válvula de descarga.

Ajustar la presión de tal manera que esté asegurado todavía un contacto uniforme, casi sin

presión de los extremos de pieza al elemento calefactor ( calentamiento ).

Cerrar ahora de nuevo la válvula de descarga. Aquí se debe cuidar que los extremos de la

pieza no pierdan el contacto con el elemento calefactor.

Después de transcurrido el tiempo de calentamiento se separan las piezas de nuevo, se quita

el elemento calefactor y se juntan los extremos de pieza. Ahora se debe aumentar la presión

lo más linealmente posible de acuerdo a la presión de unión y mantener durante todo el

tiempo de enfriamiento.

Controlar regularmente la presión y bombear si fuese necesario. En caso de pérdida excesiva

de presión comprobar el sistema hidráulico.

Atención: Durante los primeros 20 a 100 segundos mantener apretada la palanca de

mando y soltar después (en posición central).

Colocar el elemento calefactor en el cofre de ajuste.

Después de transcurrido el tiempo de enfriamiento, quitar la presión completamente abriendo

la válvula de descarga, destensar las piezas soldadas y retirar.

Separar la máquina base, elaborar un protocolo. La máquina está lista para el siguiente ciclo

de soldadura.

Todos los parámetros de soldadura pueden leerse en las tablas de soldadura adjuntas.

3.2.4 Puesta fuera de servicio

Desconectar el elemento calefactor.

¡Dejar enfriar el elemento calefactor o almacenarlo de manera que no inflame

materiales cercanos!

Sacar el enchufe de red de la instalación fresadora, del elemento calefactor y del grupo

hidráulico de la caja de enchufe y enrollar el cable.

ESPAÑOL 43

El grupo hidráulico sólo se debe transportar y colocar en posición horizontal. ¡Si

se inclina, saldrá aceite por el tapón de ventilación y de purga con varilla!

Desacoplar las gomas hidráulicas y enrollar.

¡Atención! ¡Proteger los acoplamientos contra la suciedad!

3.3 Requisitos generales

Puesto que los efectos del ambiente y la intemperie influyen decisivamente en la soldadura, se

deben mantener necesariamente las fijaciones previas correspondientes en las directrices DVS

2207 parte 1, 11 y 15. Fuera de Alemania rigen las directrices nacionales correspondientes.

¡ Los trabajos de soldadura se deben supervisar constante y cuidadosamente.

3.4 Avisos importantes a los parámetros de soldadura

Todos los parámetros de soldadura necesarios tales como temperatura, presión y tiempo se

deben leer en las directrices DVS 2207 parte 1, 11 y 15. Fuera de Alemania rigen las directrices

nacionales correspondientes.

Referencia: DVS Media GmbH, Aachener Str. 172, 40223 Düsseldorf

Postfach 10 19 65, 40010 Düsseldorf, Tel.: +49 (0) 211 / 15 91 – 0

Email: media@dvs-hg.de internet: www.dvs-media.info

I¡En cada caso especial deben consultarse necesariamente los parámetros específicos de material

del fabricante del tubo!

¡Los parámetros de soldadura mencionados en las tablas adjuntas de soldadura son valores de

referencia, por los que la empresa ROTHENBERGER no asume garantía alguna!

Los valores indicados en las tablas adjuntas de soldadura para la presión de compensación y de

unión se calcularon según la fórmula siguiente:

Superficie de soldadura A [mm²] x factor de soldadura SF [N/mm²]

Presión P [bar] =

Superficie cilíndrica Az [cm²] x 10

Factor de soldadura (SF): PE = 0,15 N/mm², PP = 0,10 N/mm², PVDF = 0,10 N/mm²

(La superficie total cilíndrica de ROWELD P 160/5 B e 3, 53 cm²)

(La superficie total cilíndrica de ROWELD P 200 B e 3, 53 cm²)

(La superficie total cilíndrica de ROWELD P 250/8 B e 6, 26 cm²)

(La superficie total cilíndrica de ROWELD P 355/12 B e 6, 26 cm²)

(La superficie total cilíndrica de ROWELD P 500/18 B y P 630/24 B e 14, 13 cm²)

(La superficie total cilíndrica de ROWELD P 630/24 B Plus e 22, 38 cm²)

4 Limpieza y mantenimiento

Para conservar la funcionalidad de la máquina deben respetarse los puntos siguientes:

• Tienen que mantenerse limpias las barras guía. Si se daña la superficie tienen que cambiarse

las barras guía, pues esto podría llevar a una pérdida de presión.

• La instalación fresadora, el elemento calefactor y el grupo hidráulico sólo deben ponerse en

funcionamiento con la tensión indicada en la placa de características.

• Para lograr resultados perfectos de soldadura, es necesario mantener limpio el elemento

calefactor. Si se daña la superficie tiene que ponerse un nuevo revestimiento al elemento

calefactor o cambiarse. Los restos de material en el espejo calefactor reducen la propiedad

antiadherente y tienen que quitarse con un papel no fibroso y alcohol (¡sólo con elemento

calefactor frío!).

• Antes de cada puesta en marcha se deberá comprobar el nivel de aceite del grupo hidráulico

(el nivel de aceite debe estar entre las marcas mín. y máx.). En caso necesario rellenar con

aceite hidráulico ( HLP – 46, N° art.: 53649 ).

• Cambiar el aceite hidráulico ( HLP – 46, N° art.: 53649 ) cada 6 meses.

ESPAÑOL44

• Para evitar anomalías de funcionamiento, se debe controlar con regularidad la estanqueidad

del grupo hidráulico, el ajuste fijo de las atornilladuras así como el estado perfecto del cable

eléctrico.

• Se deben proteger contra la suciedad el acoplamiento rápido hidráulico en el grupo

hidráulico y en el paquete de gomas. En caso de estar sucios se deben limpiar antes de

conectar.

• La instalación fresadora está equipada con dos cuchillas afiladas a dos lados. Ante una

disminución del corte las cuchillas se pueden invertir o cambiarse por otras nuevas.

• Se debe cuidar siempre de que estén limpios los extremos del tubo o piezas a trabajar,

especialmente las superficies frontales, pues de lo contrario se reduce agravantemente la vida

útil de las cuchillas.

Se debe mandar un control anual de la máquina de soldadura, conforme a DVS

2208, al fabricante o a una estación de servicio autorizada por él. En máquinas con

un esfuerzo excesivo se debería acortar el ciclo de ensayo.

4.1 Limpieza de máquina y herramienta

(¡Normas de mantenimiento respetar punto 4!)

Las herramientas afiladas y limpias generan mejores resultados de trabajo y son más seguras.

Sustituir inmediatamente las piezas romas, quebradas o perdidas. Controlar si el accesorio está

unido seguro a la máquina.

En los trabajos de mantenimiento utilizar solamente piezas de repuesto originales. Las

reparaciones sólo deben realizarlas personal especialmente calificado.

En caso de no usarla, antes de los trabajos de limpieza y mantenimiento y antes de cambiar los

accesorios, separar la máquina de la red eléctrica.

Antes de la reconexión a la red se ha de asegurar que la máquina y la herramienta accesorio

están desconectas.

Cuando se usen cables de prolongación debe controlarse su seguridad y funcionalidad. Sólo

deben utilizarse cables autorizados para el uso en exteriores.

No se deben usar herramientas y máquinas, si están rotas o torcidas las cajas o mangos,

especialmente los de plástico.

La suciedad y la humedad en tales grietas son conductibles de corriente. Esto puede provocar una

sacudida eléctrica, si se da un daño de aislamiento en la herramienta o en la máquina.

Anotación: Además de ello remitimos a las normas de prevención de accidentes.

5 Accesorios

Encontrará a partir de la página 147 los accesorios apropiados y el formulario de solicitud.

6 Eliminación

Algunas partes del aparato son materiales reciclables. Para su recogida se encuentran a

disposición centros de reciclaje homologados y certificados. Para una eliminación ecológica de las

piezas no reciclables (p.ej. chatarra del sistema electrónico) consulte con su organismo de limpieza

correspondiente.

Sólo para países UE:

No arroje las herramientas eléctricas a los desechos domésticos. Conforme a la directiva

europea 2012/19/CE sobre residuos de aparatos eléctricos y electrónicos y su

transposición a derecho nacional las herramientas eléctricas aptas para el uso no deben ser

más recolectadas por separado y recicladas.

ESPAÑOL 45

Argomenti Pagina

1 Avvertenze sulla sicurezza 47

1.1 Uso regolamentare 47

1.2 Informazioni generali per la sicurezza 47

2 Dati tecnici, vedi libretto „dati tecnici“

3 Funzione dell’apparecchio 49

3.1 Descrizione dell‘apparecchio 49

3.1.1 Macchina base (fig. A) 49

3.1.2 Centralina idraulica (fig. B) 49

3.2 Istruzioni per l‘uso 50

3.2.1 Messa in funzione 50

3.2.2 Misure da adottare per preparare la saldatura 52

3.2.3 Procedimento di saldatura 54

3.2.4 Messa fuori servizio 54

3.3 Rivendicazioni generali 55

3.4 Informazioni importanti riguardanti i parametri di saldatura 55

4 Manutenzione e pulizia 55

4.1 Manutenzione della macchina e degli utensili 56

5 Accessori 56

6 Smaltimento 56

Significato dei simboli presenti nelle istruzioni:

Pericolo!

Questo simbolo mette in guardia dai danni fisici alle persone.

Attenzione!

Questo simbolo mette in guardia dai danni materiali alle cose o all‘ambiente.

Invito ad agire

ITALIANO46

1 Avvertenze sulla sicurezza

1.1 Uso regolamentare

Le saldatrici ROWELD P160-630/5-24B Plus Professional sdevono essere utilizzate solo per la

creazione di giunti saldati di tubi in PE - PP - PVDF conformemente ai dati tecnici.

1.2 Informazioni generali per la sicurezza

Attenzione! Utilizzando utensili elettrici è necessario rispettare le seguenti misure

fondamentali per la sicurezza come protezione contro l’elettrolocuzione, il pericolo di lesio-

ni o di incendio.

Prima di utilizzare questo utensile elettrico leggere tutte le indicazioni e conservare in

un luogo sicuro le indicazioni per la sicurezza.

Manutenzione e riparazione:

1 Pulizia regolare, manutenzione e lubrificazione. Prima di eseguire qualsiasi regolazione,

riparazione o manutenzione estrarre la spina di corrente.

2 Far riparare il Vostro apparecchio esclusivamente da personale qualificato e

utilizzando solamente ricambi originali. Ciò permette di garantire la sicurezza

dell’apparecchio.

Lavoro in sicurezza:

1 Mantenere in un stato di ordine il proprio ambito di lavoro. Il disordine nell’ambito di

lavoro può causare degli incidenti.

2 Considerare gli influssi ambientali. Non esporre gli utensili elettrici alla pioggia. Non

utilizzare gli utensili elettrici in ambiente umido o bagnato. Provvedere ad una buona

illuminazione dell’ambito di lavoro. Non utilizzare gli utensili elettrici, dove sussiste il pericolo

di incendio o esplosione.

3 Proteggersi da elettrolocuzione. Evitare il contatto del corpo con i componenti con messa

a terra (ad esempio tubi, radiatori, cucine elettriche, frigoriferi).

4 Tenere lontane le altre persone. Evitare che altre persone, in particolare bambini, entrino in

contatto con l’utensile elettrico o il cavo. Tenerli lontani dall’ambito di lavoro.

5 Tenere gli utensili elettrici incustoditi in un luogo sicuro. Gli utensili elettrici non

utilizzati devono essere conservati in un luogo asciutto, posto in alto o richiuso, al di fuori

della portata dei bambini.

6 Non sovraccaricare l’utensile elettrico. È possibile lavorare meglio e in sicurezza

mantenendosi nell’ambito di potenza indicato.

7 Utilizzare l’utensile elettrico giusto. Non utilizzare dei macchinari con potenza

insufficiente per l’esecuzione di lavori difficili. Non utilizzare l’utensile elettrico per scopi non

previsti per esso. Non utilizzare ad esempio una sega circolare a mano per tagliare tronchi

d’albero o ciocchi.

8 Indossare indumenti adeguati. Non indossare indumenti larghi o gioielli, potrebbero

incastrarsi nei componenti in movimento. Nei lavori all’aperto si consiglia di indossare

calzature antiscivolo. Utilizzare una rete fermacapelli per i capelli lunghi.

9 Utilizzare i dispositivi di sicurezza. Indossare occhiali di sicurezza. Nei lavori che producono

polvere indossare una maschera respiratoria.

10 Allacciare il dispositivo aspirapolvere. In presenza di raccordi aspirapolvere o di raccolta

sincerarsi che essi siano allacciati e funzionanti in modo corretto.

11 Non utilizzare il cavo per scopi non previsti per esso. Non utilizzare il cavo per estrarre la

spina dalla presa di corrente. Proteggere il cavo da calore, olio e spigoli vivi.

ITALIANO 47

12 Fissare il materiale da lavorare. Utilizzare dispositivi di serraggio o una morsa da banco per

serrare il materiale da lavorare. In tal modo la sicurezza è maggiore rispetto ad una situazione

in cui lo si tiene in mano.

13 Evitare una posizione innaturale del corpo. Garantire una posizione sicura e tenersi

sempre in equilibrio.

14 Maneggiare i propri materiali da lavorare con cura. Mantenere affilati e puliti gli

utensili da taglio per garantire un lavoro migliore e più sicuro. Seguire le indicazioni per

la lubrificazione e per la sostituzione dell’utensile. Controllare regolarmente la linea di

allaccio dell’utensile elettrico e farlo sostituire in caso di danneggiamento da uno specialista

abilitato. Controllare regolarmente le prolunghe e sostituirle, se danneggiate. Mantenere le

impugnature asciutte, pulite e prive di grasso e olio.

15 Estrarre la spina dalla presa di corrente. In caso di non utilizzo dell’utensile elettrico,

prima della manutenzione e durante la sostituzione di utensili, come ad esempio la lama della

sega, il trapano, la fresa.

16 Non lasciare inserita alcuna chiave di utensili. Verificare prima dell’accensione che la

chiave e l’utensile di regolazione siano estratti.

17 Evitare una posizione innaturale del corpo. Verificare che l’interruttore sia spento quando

si inserisce la spina nella presa di corrente.

18 Utilizzare un cavo di prolunga per l’ambiente esterno. Utilizzare all’aperto solo cavi di

prolunga omologati per tale situazione e adeguatamente contrassegnati.

19 Essere accorti. Fare attenzione a cosa si sta facendo. Nel lavoro procedere con raziocinio.

Non utilizzare l’utensile elettrico se non si è concentrati.

20 Verificare la presenza di eventuali danni sull’utensile elettrico. Prima di continuare ad

utilizzare l’utensile elettrico esaminare attentamente il funzionamento perfetto e adeguato

allo scopo di utilizzo dei dispositivi di protezione o dei componenti che si danneggiano

facilmente. Verificare che i componenti in movimento funzionino in modo perfetto e non

siano incastrati e che non ci siano componenti danneggiati. Tutti i componenti devono

essere montati in modo corretto e adempiere a tutte le condizioni per garantire un esercizio

ineccepibile dell’utensile elettrico.

I dispositivi di protezione e i componenti danneggiati devono essere riparati o sostituiti da

un’officina specializzata abilitata conformemente alle disposizioni, purché le istruzioni per

l’uso non riportino disposizioni divergenti. Gli interruttori danneggiati devono essere sostituiti

in un’officina autorizzata.

Non utilizzare utensili elettrici in cui non sia possibile accendere o spegnere l’interruttore.

21 Attenzione. L’utilizzo di utensili e accessori diversi può comportare un pericolo di lesioni.

22 Far riparare il proprio utensile elettrico da uno specialista elettrotecnico. Questo

utensile elettrico è conforme alle disposizioni specifiche in materia di sicurezza. Le riparazioni

possono essere eseguite solo da uno specialista elettrotecnico che utilizza ricambi originali;

altrimenti possono verificarsi degli incidenti per l’utente.

2 Dati tecnici, vedi libretto „dati tecnici“

ITALIANO48

3 Funzione dell’apparecchio

3.1 Descrizione dell‘apparecchio

Le saldatrici ROWELD P160-630/5-24B Plus Professional sono saldatrici di testa compatte,

trasportabili, dotate di elemento riscaldante, concepite appositamente per l’impiego nell’edilizia

e, in particolar modo, nello scavo di cunicoli per tubazioni. Ovviamente le macchine possono

trovare impiego anche nell’ambito delle officine.

La versatilità delle saldatrici “Tipo ROWELD“ consente di produrre in sicurezza, in tutti i settori

di impiego, i seguenti giunti saldati di tubi di PE - PP e PVDF con diametri esterni di 40-630 mm/

1 1/4-24”:

I. Tubo - Tubo

II. Tubo - Curva

III. Tubo - Raccordo a T

IV. Tubo - Lega di presaldatura

Le macchine si compongono essenzialmente di:

macchina base, tenditori/riduttori standard, centralina idraulica, dispositivo di fresatura, elemento

riscaldante, cassetta di regolazione.

Durante la saldatura di leghe di presaldatura si deve utilizzare il disco di serraggio a quattro

ganasce disponibile tra gli accessori.

ROWELD P160-250/5-8B: Durante la saldatura di curve di tubo a raggio stretto del massimo

diametro della macchina, è necessario utilizzare il pezzo superiore smussato dell’utensile di

serraggio disponibile come accessorio.

ROWELD P500-630/18-24B Plus: Per inserire e rimuovere fresatrice ed elemento riscaldante si

può utilizzare l’estrattore elettrico disponibile come optional.

3.1.1 Macchina base (fig. A)

1 Elementi di serraggio mobili 5 Elemento di bloccaggio removibile

2 Elemento di serraggio scorrevole 6 Vite di fissaggio sopra

3 Distanziale con tacche di arresto 7 Distanziatore

4 Estrattore dell’elemento riscaldante 8 Vite di fissaggio sotto

3.1.2 Centralina idraulica (fig. B)

1 Bocchettone di riempimento per

5 Cavo di rete

l’olio e astina di livello

2 Connettore giunto rapido 6 Manometro

3 Valvola di sfiato 7 Leva selettrice Sin.-avvicinare, Dx-allontanare

4 Manicotto giunto rapido 8 Valvola di regolazione della pressione

La centralina idraulica consente di eseguire i comandi della saldatrice contrassegnati dai seguenti

simboli:

Per avvicinare gli elementi di serraggio premere la leva selettrice verso sinistra. La

velocità di avanzamento e di pressurizzazione dipendono dall’angolo di rotazione.

Per allontanare gli elementi di serraggio premere la leva selettrice verso destra. La

velocità di avanzamento dipende dall’angolo di rotazione.

Valvola di regolazione della pressione di fresatura, di compensazione, di

riscaldamento e di assemblaggio. La pressione impostata viene visualizzata sul

manometro.

Valvola di sfiato, con una rotazione a sinistra è possibile ridurre la pressione. La

velocità di riduzione dipende dal numero di rotazioni. Rotazione a destra per

mantenere la pressione costante.

ITALIANO 49

OIL

Tappo di chiusura bocchettone di riempimento per l’olio con astina di livello

3.2 Istruzioni per l‘uso

La saldatrice deve essere impiegata esclusivamente da parte di personale apposi-

tamente addestrato e qualificato conformemente alla norma DVS 2212, parte 1!

La macchina deve essere impiegata esclusivamente da parte di personale

appositamente addestrato ed autorizzato!

3.2.1 Messa in funzione

Si prega di leggere attentamente le presenti istruzioni per l‘uso e le informazioni

riguardanti la sicurezza prima di mettere in funzione la saldatrice di t!

Non utilizzare l’elemento riscaldante in ambienti a rischio di esplosioni e non

metterlo a contatto con sostanze facilmente infiammabili.

Mantenere una distanza di sicurezza dalla macchina, non salire né appoggiarsi

sulla macchina. Tenere le altre persone lontane dall’area di lavoro.

Prima di ogni messa in funzione controllare il livello dell’olio del gruppo idraulico;

il livello dell’olio deve essere compreso tra la tacca min e quella max sul

bocchettone di rabbocco dell’olio con astina di livello. Se necessario, rabboccare

l’olio idraulico HLP 46.

Trasportare il gruppo idraulico solo in posizione orizzontale e spegnerlo; in caso di

posizione trasversale, l’olio fuoriesce dal bocchettone di ventilazione e sfiato con

astina di livello.

Collegare la macchina base e la centralina idraulica con entrambi i flessibili idraulici.

Proteggere gli attacchi rapidi dallo sporco. Sostituire immediatamente i raccordi privi

di tenuta!

Collegare le prese di fresatrice, centralina idraulica ed elemento riscaldante all’alimentazione

di corrente secondo le indicazioni riportate sulla targhetta tipo.

Nel modello P160-250/5-8B:

Il diodo rosso “stand-by“ è acceso, cioè: presenza di tensione. Accendere l‘elemento

riscaldante mediante il pulsante di grandi dimensioni (luce di colore verde) e impostare la

temperatura desiderata (da 160°C a 285°C) mediante i pulsanti „+“ oppure „-“..

Il riscaldamento dell‘elemento riscaldante viene visualizzato attraverso il diodo giallo

sull‘elemento riscaldante. In aggiunta appaiono delle barre orizzontali sull‘indicazione della

temperatura. Prima del raggiungimento della temperatura impostata (tolleranza +/-3°C)

il diodo giallo si spegne e si accende il diodo verde. Dopo ulteriori 10 minuti l‘elemento

riscaldante è pronto per l‘uso. Controllare la temperatura mediante il misuratore di

temperatura.

Impostazione dell‘off-set: premere contemporaneamente i tasti „+“ e „-“. Infine è possibile

eseguire la calibrazione dell‘elemento riscaldante mediante uno di questi tasti e un misuratore

di temperatura esterno.

Se l‘elemento riscaldante indica un valore inferiore rispetto al misuratore di temperatura

esterno, impostare la differenza mediante il tasto „+“. Se viceversa il valore indicato è

maggiore nell‘elemento riscaldante, impostare la differenza mediante il tasto „-“. Se appare

„Er1“, l‘elettronica è difettosa. Se appare „Er2“, il termometro a resistenza è difettoso

oppure non è collegato.

Pericolo di ustioni! L’elemento riscaldante può raggiungere una temperatura fino

a 290° C e deve essere riposto nell’apposita cassetta di regolazione subito dopo

l’uso!

Nel modello P355/12B:

accendere l’interruttore principale nella scatola dei comandi, l’interruttore si accende con la

luce verde e la temperatura effettiva viene visualizzata sul display. Regolare la temperatura tra

160 e 270° azionando i tasti – e +.

Nel momento in cui viene raggiunta la temperatura impostata l’indicatore passa da “set”

ITALIANO50

a “actual” e l’indicatore “heat” lampeggia. L’elemento riscaldante è pronto per l’uso dopo

ulteriori 10 minuti. Controllare la temperatura utilizzando un apparecchio di misurazione della

temperatura.

Il termoregolatore è impostato in modo ottimale nello stabilimento di produzione, se la

temperatura di superficie effettiva non dovesse coincidere con il valore visualizzato, è possibile

eseguire un offset. Posizionare in tal senso l’interruttore a levetta sulla posizione 0, azionare

i pulsanti - e + e accendere l’interruttore a levetta, dopodiché sul display appare “OFF“,

“SET“ e quindi il valore offset impostato. Impostare corrispondentemente l’offset azionando

i pulsanti – e + e salvarlo remendo questi tasti, poi viene visualizzato di nuovo il valore

effettivo.

Nel modello P500-630/18-24B Plus:

Inserire l’interruttore principale nel box comandi / elemento riscaldante (l’interruttore diventa

verde). Impostare la temperatura eventualmente richiesta (v. regolatore di temperatura).

L’indicatore nel display mostra di solito l’effettivo valore della temperatura. Secondo

DVS l’elemento riscaldante è pronto all’esercizio 10 minuti dopo il raggiungimento della

temperatura nominale. La temperatura essere controllata mediante un pirometro.

Pericolo di ustioni! L’elemento riscaldante può raggiungere una temperatura fino

a 300° C e deve essere riposto nell’apposita cassetta di regolazione subito dopo

l’uso!

La saldatrice è equipaggiata con un regolatore di temperatura digitale del tipo 400.

Il regolatore di temperatura digitale è stato configurato ed impostato in modo ottimale in

fabbrica. Per la regolazione della temperatura basta soltanto premere il tasto F, finché non

viene visualizzata l’indicazione „_SP“. A questo punto la temperatura nominale può essere variata

in un campo di 0-300°C tramite i tasti a freccia.

Se non viene più premuto alcun tasto, verrà di nuovo visualizzata la temperatura reale ed

il regolatore imposta quindi automaticamente la nuova temperatura selezionata. Finché la

temperatura reale è più bassa della temperatura nominale impostata, lampeggia la freccia rossa

(low). Se invece la temperatura reale è più alta, allora lampeggia la freccia rossa (high). Quando

il valore nominale impostato corrisponde al valore reale, si illumina la barra verde. Nel caso la

reale temperatura superficiale dell’elemento riscaldante non dovesse corrispondere al valore reale

indicato, si potrà immettere un „Offset“. Mantenere a tal fine premuto il tasto F, finché nel

display non viene visualizzata l’indicazione „InP“ (per ca. 7sec.); rilasciare infine il tasto F.

Dopodiché premere ripetutamente il tasto F, finché non viene visualizzata l’indicazione

„oFS“. Dopodiché occorre adattare rispettivamente questo valore. Per terminare la modifica

occorre mantenere premuto il tasto F, finché non viene nuovamente visualizzato il valore

reale.

Attenzione! Tutti gli altri parametri non dovrebbero essere variati!

Impostazione di fabbrica:

Menü „CFG“

Menü „InP“

Menü „Out“

Menü „PAS“

„S.tu“ 0

„Ctr“ 8

„AL.n“ 0

„Prot“ 32

„h.Pb“ 1.0

„tYP“ 16

„r.o.1“ 0

„h.lt“ 0.68

„FLt“ 0.1

„r.o.2“ 0

„h.dt“ 0.17

„FLd“ 0.5

„Ct.1“ 20

„h.P.H“ 100

„dP.S.“ 0

„Ct.2“ 20

„rst“ 0

„Lo.S“ 0

„rEL.“ 0

„P.rE“ 0

„HI.S“ 300

„SoF“ 0

„oFS“ xx

„Lb.t“ 0

„HI.A“ 0

„Lb.P“ 25

„Lo.L“ 0

„FA.P“ 0

„HI.L“ 280

Nota:

tramite la funzione Autotuning le indicazioni in CFG possono mostrare delle lievi deviazioni. Qualora

dovessero verificarsi delle oscillazioni di regolazione maggiori, si potrà attivare la funzione Autotuning

con l‘elemento riscaldante in stato freddo (impostare al valore 2 nel menu CFG il punto „S.tu“; il

riazzeramento avviene automaticamente).

ITALIANO 51

Per sollevare la fresatrice e l’elemento riscaldante utilizzare il dispositivo di sollevamento 53410 o

53323 oppure un attrezzo idoneo.

3.2.2 Misure da adottare per preparare la saldatura

Nel caso di tubi con diametro inferiore rispetto al diametro max da sottoporre a saldatura

della macchina è richiesto il montaggio dei seguenti riduttori del diametro del tubo da

sottoporre a lavorazione con le viti ad esagono cavo disponibili tra gli accessori.

ROWELD P200B: Ø63-140mm: costituito da 6 semigusci con superficie di serraggio larga e da

2 semigusci con superficie di serraggio stretta. Ø160-180mm: costituito da 8 semigusci con

superficie di serraggio larga.

ROWELD P160-355/5-12B: costituito da 6 semigusci con superficie di serraggio larga e da 2

semigusci con superficie di serraggio stretta.

ROWELD P500-630/18-24B Plus: fino ad un diametro di 450mm costituito da 6 semigusci con

superficie di serraggio larga e da 2 semigusci con superficie di serraggio stretta, a partire da

un diametro di 500 mm da 8 semigusci con superficie di serraggio larga.

Occorre osservare che i semigusci con la superficie di serraggio stretta devono essere

posizionati nei due elementi di serraggio di base inferiori esterni. Solo per la saldatura

tubo/curva di tubo questi vengono inseriti nella parte inferiore e superiore dell’elemento di

serraggio base sinistro.

Inserire i tubi di plastica o pezzi stampati da sottoporre a saldatura nel dispositivo di serraggio

(in caso di tubi più lunghi < 2,5m si devono impiegare cavalletti su ruote) e serrare i dadi di

ottone sugli utensili di serraggio superiori. Compensare eventuali difetti di acircolarità dei tubi

serrando o svitando i dadi di ottone.

Nel modello P200B:

In caso di saldatura tubo-tubo la macchina viene azionata con 4

ganasce di base

(posizione di saldatura A).

In caso di saldature tubo-raccordo strette (posizione di saldatura

B) è possibile rimuovere la quarta ganascia. Per fare ciò, rimuovere

le viti (3) e allentare lievemente le viti (5). È quindi possibile

smontare la quarta ganascia unita alla base. Svitare infine i

distanziatori (4) e sostituirli con le viti (3).

Per saldature tubo/tubo, i distanziali devono scattare in sede

nei due elementi di serraggio sul lato sinistro (stato di

consegna).

Attenzione: I distanziali non devono mai essere montati

sfalsati in diagonale!

Ciascun tubo viene tenuto fermo da due elementi di serraggio.

Tubo/raccordo P160/5B:

Per saldature tubo/raccordo i distanziali devono scattare in

sede nei due elementi di serraggio centrali.

Attenzione: I distanziali non devono mai essere montati

sfalsati in diagonale!

Il tubo viene inserito in tre elementi di serraggio e il raccordo viene tenuto fermo da un

elemento di serraggio. L’elemento di serraggio regolabile può essere spinto sull’asta in base a

come richiesto dalle condizioni di spazio durante il serraggio e la saldatura.

Tubo/raccordo P250-355/8-12B:

Per saldature tubo/raccordo i distanziali devono scattare in

sede nei due elementi di serraggio centrali e l’estrattore

dell’elemento riscaldante deve essere agganciato negli

elementi di serraggio sul lato sinistro.

ITALIANO52

Attenzione: I distanziali non devono mai essere montati sfalsati in diagonale!

Il tubo viene inserito in tre elementi di serraggio e il raccordo viene tenuto fermo da un

elemento di serraggio. L’elemento di serraggio regolabile può essere spinto sull’asta in base a

come richiesto dalle condizioni di spazio durante il serraggio e la saldatura.

In caso di lavorazione di alcuni raccordi in determinate posizioni, ad esempio arco in

orizzontale, leghe di presaldatura, è necessario rimuovere l’estrattore dell’elemento

riscaldante.

Tubo/raccordo P500-630/18-24B Plus:

Per saldature tubo/raccordo i distanziali devono essere ribaltati

e fatti scattare in sede nell’elemento di serraggio centrale.

Attenzione: I distanziali non devono mai essere montati

sfalsati in diagonale!

Il tubo viene inserito in tre elementi di serraggio e il raccordo viene tenuto fermo da un

elemento di serraggio. L’elemento di serraggio regolabile può essere spinto sull’asta in base a

come richiesto dalle condizioni di spazio durante il serraggio e la saldatura.

In fase di spostamento dei pezzi verificarne il corretto posizionamento in sede nell’utensile di

serraggio.

Mantenere una distanza di sicurezza dalla macchina, non salire né appoggiarsi

sulla macchina. Tenere le altre persone lontane dall’area di lavoro.

Verificare altresì che l’elemento riscaldante abbia raggiunto la propria temperatura di

esercizio.

ATTENZIONE!!! Per garantire una distribuzione omogenea del calore sull’intero elemento

riscaldante, quest’ultimo può essere inserito al più presto dopo 10 minuti dal raggiungimento

della temperatura nominale. Controllare la temperatura mediante un apparecchio di misura e,

se necessario, regolare!

Introdurre la fresatrice elettrica in mezzo ai pezzi da sottoporre a saldatura.

P500-630/18-24B Plus: Controllare il senso di rotazione! Le macchine sono impostate

dalla fabbrica per rotazione destrorsa.

Inserirla la fresatrice. Le lame della pialla devono muoversi in direzione di taglio, in caso

contrario commutare l’invertitore di fase sulla spina con un utensile appropriato.

Pericolo di lesioni! Durante l’esercizio mantenere una distanza di sicurezza dalla

macchina e non afferrare le lame rotanti. Azionare la fresatrice solo se inserita

(posizione di lavoro) e infine riposizionarla nell’apposita cassetta. La funzionalità

dell’interruttore di sicurezza nella fresatrice deve essere garantita costantemente

per impedire un azionamento imprevisto al di fuori della macchina.

Girare completamente la valvola di regolazione della pressione in senso antiorario.

Spingere la leva di comando verso sinistra e aumentare lentamente la pressione di fresatura

fino a raggiungere il valore ottimale.

Una pressione troppo elevata della fresa può causare il surriscaldamento e il

danneggiamento dell’avanzamento di fresatura. In caso di sovraccarico o arresto

del motore della fresatrice, allontanare la macchina e ridurre la pressione.

Dopo che il truciolo di piallatura con uno spessore del truciolo inferiore o uguale a 0,2 mm

fuoriesce ininterrottamente dalla fresatrice, spingere la leva di comando verso destra e

separare la macchina.

Spegnere la fresatrice e attendere l’arresto completo dei dischi di piallatura. Rimuovere la

fresatrice dalla macchina base e depositarla nella cassetta di regolazione.

Ricongiungere gli utensili e scaricare la pressione attraverso l’apertura della valvola di sfiato

della pressione.

Verificare che le superfici di saldatura siano allineate in piano, in parallelo e assialmente.

In caso contrario, occorre ripetere l’operazione di fresatura. La trasposizione assiale tra i pezzi

ITALIANO 53

di lavorazione (secondo DVS) non deve superare il 10% dello spessore della parete, mentre

lo spiraglio tra le superfici piane non deve superare 0,5mm. Con un attrezzo pulito (ad es.

pennello) rimuovere eventuali trucioli presenti nel tubo.

Attenzione! Le superfici fresate e preparate per la saldatura non devono mai essere toccate

con le mani e devono essere prive di qualsiasi genere di impurità!

3.2.3 Procedimento di saldatura

Pericolo di schiacciamento! Durante lo spostamento simultaneo degli utensili di

serraggio e dei tubi mantenere una distanza di sicurezza dalla macchina. Non

appoggiarsi mai alla macchina!

Durante un nuovo spostamento contemporaneo delle estremità dei pezzi occorre rilevare

la pressione di spostamento del pezzo sul manometro dell’unità idraulica (pressione di

trascinamento).

Per pressione di trascinamento del pezzo si intende la pressione minima necessaria per effet-

tuare lo spostamento assiale del pezzo in funzione di lunghezza e peso. Questo valore deve

essere rilevato in modo esatto, a questo scopo è necessario attivare e disattivare ripetutamen-

te la macchina e regolare la valvola di regolazione della pressione finché la macchina sta per

arrestarsi. Il valore della pressione di trascinamento rilevato deve essere aggiunta alla pressione

di compensazione, di riscaldamento e di assemblaggio.

Inserire l’elemento riscaldante in mezzo ai due pezzi nella macchina base assicurarsi che i

supporti della piastra riscaldante siano in sede negli intagli dell’estrattore.

Azionare la macchina, regolare e mantenere costante la pressione di compensazione e la

pressione di trascinamento necessarie.

Non appena viene raggiunta la necessaria altezza del cordone in modo uniforme per

tutto il perimetro dei due tubi, scaricare la pressione aprendo lentamente la valvola di

decompressione.

Regolare la pressione in modo tale da garantire ancora un contatto uniforme, in quasi totale

assenza di pressione, delle estremità del pezzo con l’elemento riscaldante (riscaldamento

iniziale).

Chiudere di nuovo la valvola di decompressione prestando attenzione che le estremità del

pezzo non perdano il contatto con l’elemento riscaldante.

Al termine della fase di riscaldamento iniziale i pezzi vengono di nuovo allontanati, l’elemento

riscaldante viene rimosso e le estremità del pezzo vengono riavvicinate. Incrementare quindi la

pressione in modo il più possibile lineare rispetto alla pressione di assemblaggio e mantenerla

per tutta la fase di raffreddamento.

Controllare regolarmente la pressione e, se necessario, aumentarla. In caso di eccessiva

perdita di pressione, far controllare il sistema idraulico.

Attenzione: Durante i primi 20 fino a 100 secondi tenere premuta la leva selettrice e

quindi rilasciarla (in posizione intermedia).

Riporre l’elemento riscaldante nella cassetta di regolazione.

Al termine della fase di raffreddamento, scaricare completamente la pressione aprendo la

valvola di decompressione, smontare i pezzi saldati e rimuoverli.

Allontanare la macchina base, stilare un protocollo. La macchina è pronta per il successivo

ciclo di saldatura.

Tutti i parametri di saldatura possono essere ricavati dalle tabelle di saldatura allegate.

3.2.4 Messa fuori servizio

Disinserire l’elemento riscaldante.

Far raffreddare l’elemento riscaldante o riporlo in modo tale da non incendiare i

materiali adiacenti!

Staccare la spina dalla presa della fresatrice, dell’elemento riscaldante e della centralina

idraulica e riavvolgere il cavo.

ITALIANO54

Trasportare il gruppo idraulico solo in posizione orizzontale e spegnerlo; in caso di

posizione trasversale, l’olio fuoriesce dal bocchettone di ventilazione e sfiato con

astina di livello!

Staccare i flessibili idraulici e riavvolgerli.

Attenzione! Proteggere i giunti da tracce di sporco!

3.3 Rivendicazioni generali

Poiché gli influssi atmosferici ed ambientali influiscono in maniera determinante sulla saldatura,

sono assolutamente da rispettare le rispettive prescrizioni e direttive DVS 2207, parte 1, 11 e 15.

Al di fuori della Germania valgono le rispettive direttive nazionali.

( I lavori di saldatura devono essere costantemente controllati con la massima accuratezza!)

3.4 Informazioni importanti riguardanti i parametri di saldatura

Tutti i necessari parametri di saldatura, quali ad esempio temperatura, forza e tempo sono da

apprendere nelle direttive DVS 2207, parte 1, 11 e 15. Al di fuori della Germania valgono le

rispettive direttive nazionali.

Riferimento: DVS Media GmbH, Aachener Str. 172, 40223 Düsseldorf

Postfach 10 19 65, 40010 Düsseldorf, Tel.: +49 (0) 211 / 15 91 – 0

Email: media@dvs-hg.de internet: www.dvs-media.info

In casi singoli al produttore dei tubi sono assolutamente da richiedere i parametri di lavorazione

specifici al rispettivo materiale utilizzato.

I parametri di saldatura specificati nelle tabelle di saldatura allegate sono valori di riferimento, per

i quali la ditta ROTHENBERGER non potrà assumersi alcuna responsabilità!

I valori riportati nelle tabelle di saldatura per la pressione di compensazione e di assemblaggio

sono stati calcolati secondo la seguente formula:

superficie di saldatura A [mm²] x fattore di saldatura SF [N/mm²]

Pressione P [bar] =

superficie cilindrica Az [cm²] x 10

Fattore di saldatura (SF): PE = 0,15 N/mm², PP = 0,10 N/mm², PVDF = 0,10 N/mm²

(La superficie cilindrica complessiva del modello ROWELD P 160/5 B è di 3, 53 cm²)

(La superficie cilindrica complessiva del modello ROWELD P 200 B è di 3, 53 cm²)

(La superficie cilindrica complessiva del modello ROWELD P 250/8 B è di 6, 26 cm²)

(La superficie cilindrica complessiva del modello ROWELD P 355/12 B è di 6, 26 cm²)

(La superficie cilindrica complessiva del modello ROWELD P 500/18 B e P 630/24 B è di 14, 13 cm²)

(La superficie cilindrica complessiva del modello ROWELD P 630/24 B Plus è di 22, 38 cm²)

4 Manutenzione e pulizia

Per conservare la funzionalità della macchina sono da osservare i punti seguenti:

• Le guide devono essere prive di qualsiasi impurità. In caso di danneggiamenti in superficie

sarà opportuno sostituire le guide, in caso contrario si potrebbero verificare delle perdite di

pressione.

• La fresatrice, l’elemento riscaldante e la centralina idraulica devono essere azionati

esclusivamente con la tensione indicata sulla targhetta tipo.

• Per ottenere dei risultati di saldatura perfetti è necessario mantenere costantemente pulito

l’elemento riscaldante. In caso di danneggiamenti in superficie è comunque necessario

rivestire di nuovo l’elemento riscaldante ovvero sostituirlo. I residui di materiale sul

termoriflettore riducono notevolmente le proprietà antiattaccanti e devono essere eliminati

con una carta non fibrosa e dello spirito (solo con l’elemento riscaldante freddo!).

• Controllare il livello dell’olio del gruppo idraulico prima di ogni messa in funzione (il

livello dell’olio dovrebbe essere compreso tra il contrassegno min- e max-). Se necessario,

rabboccare l’olio della centralina idraulica (HLP – 46, n. art.: 53649).

• Sostituire ogni 6 mesi l’olio della centralina idraulica (HLP – 46, n. art.: 53649).

• Per evitare anomalie di funzionamento, controllare regolarmente la tenuta ermetica, il

corretto posizionamento dei giunti a vite e il perfetto stato del cavo elettrico.

ITALIANO 55

• I giunti rapidi della centralina idraulica e del pacchetto di flessibili devono essere protetti da

eventuali tracce di sporco. In presenza di tracce di sporco, eliminarle prima di collegare la

macchina.

• Il dispositivo di fresatura è equipaggiato con due lame levigate in due lati. In un calo del

rendimento di taglio si possono rivoltare le lame oppure sostituirle con delle nuove.

• È necessario accertarsi sempre che le estremità dei tubi ovvero dei pezzi di lavorazione, in

particolare le superfici frontali, siano prive di qualsiasi impurità, poiché altrimenti verrebbe

notevolmente ridotta la durata delle lame.

Secondo il DVS 2208, bisogna far eseguire una verifica annuale della macchina da

parte del produttore o di un’officina autorizzata. Per le macchine con un carico

superiore alla media i cicli di controllo devono essere più frequenti.

4.1 Manutenzione della macchina e degli utensili

(Osservare le prescrizioni di manutenzione al punto 4!)

Gli utensili ben affilati e puliti portano a migliori risultati di lavoro e sono inoltre più sicuri.

Sostituire immediatamente i pezzi logorati, spezzati o perduti. Accertarsi sempre che gli accessori

siano collegati correttamente e con sicurezza con la macchina.

Per i lavori di manutenzione sono da utilizzare esclusivamente pezzi di ricambio originali. Le

riparazioni devono essere eseguite esclusivamente da parte di personale qualificato.

Quanto la macchina non viene utilizzata, prima di eseguire i lavori di pulizia e manutenzione e

prima di cambiare degli utensili o accessori è assolutamente necessario staccare la spina dalla

presa di corrente.

Prima di ricollegare la macchina alla rete elettrica è necessario accertarsi che la macchina e gli

accessori nonché utensili siano disinseriti.

Nell’impiego di cavi di prolunga si raccomanda di controllarne innanzitutto la sicurezza e la

funzionalità. Si possono utilizzare esclusivamente cavi omologati per l’uso all’aperto.

È vietato utilizzare macchine ed utensili che mostrano danneggiamenti sull’impugnatura o

l’alloggiamento, quali ad esempio crepe o pieghe, in particolare se realizzati in materiali sintetici.

La sporcizia e l’umidità nelle crepe possono condurre corrente elettrica. Ciò può avere la

conseguenza di pericolosissime scosse elettriche, in particolare se nell’utensile o nella macchina si

verifica un danno dell’isolamento.

Nota: Avvisiamo inoltre sulle norme antinfortunistiche.

5 Accessori

Accessori adatti ed un modulo per ordinazioni, si trova a partire dalla pagina 147.

6 Smaltimento

Alcuni componenti dell’attrezzo sono riciclabili e sono da raccogliere differenziatamente. Vi

sono imprese addette e certificate a tali lavori. Per lo smaltimento ecologico dei componenti non

riciclabili (p.es. rfiuti elettronici) rivolgersi alle imprese competenti.

Solo per Paesi UE:

Non smaltire gli utensili elettrici insieme ai rifiuti domestici! Ai sensi della Direttiva Europea

2012/19/CE relativa ai rifiuti di apparecchiature elettriche ed elettroniche e alla sua

applicazione nel diritto vigente in ambito nazionale, le apparecchiature elettriche non più

utilizzabili devono essere smaltite in modo differenziato e riciclate secondo criteri di

ecocompatibilità.

ITALIANO56

Inhoudsopgave Pagina

1 Aanwijzingen betreffende de veiligheid 58

1.1 Gebruik volgens de voorschriften 58

1.2 Algemene veiligheidsaanwijzingen 58

2 Technische gegevens, zie boekje „technische gegevens“

3 Werking van het apparaat 60

3.1 Beschrijving van het apparaat 60

3.1.1 Basismachine (afb. A) 60

3.1.2 Hydraulisch aggregaat (afb. B) 60

3.2 Gebruiksaamwijzing 61

3.2.1 In gebruik nemen 61

3.2.2 Voorbereidende maatregelen voor de lasbewerking 63

3.2.3 Lasbewerking 65

3.2.4 Buitenbedrijfstelling 65

3.3 Algemene vereisten 66

3.4 Belangrijke instructies bij de lasparameters 66

4 Instandhouding en onderhoud 66

4.1 Machine en gereedschaponderhoud 67

5 Toebehoren 67

6 Afvalverwijdering 67

Gebruikte symbolen en tekens in dit document:

Gevaar!

Dit symbool waarschuwt voor lichamelijk letsel.

Let op!

Dit teken waarschuwt voor materiële schade en schade aan het milieu.

Verzoek te handelen

NEDERLANDS 57

1 Aanwijzingen betreffende de veiligheid

1.1 Gebruik volgens de voorschriften

De ROWELD P160-630/5-24B Plus Professional zijn voor de productie van lasverbindingen PE -

PP - PVDF buizen en gebruikt volgens de technische gegevens.

1.2 Algemene veiligheidsaanwijzingen

LET OP! Voor het gebruik van elektrische gereedschappen dient u om elektrische

schokken en gevaar voor verwonding of verbranding te voorkomen, de volgende

fundamentele veiligheidsmaatregelen in acht te nemen.

Lees al deze aanwijzingen voor u het elektrische gereedschap in gebruik neemt, en

bewaar de veiligheidsaanwijzingen goed.

Service en onderhoud:

1 Regelmatige reiniging, onderhoud en smering. Haal altijd de stekker uit het stopcontact

voor u het apparaat instelt, of onderhoud of reparaties uitvoert.

2 Laat het apparaat alleen door een erkende reparateur en met originele onderdelen

repareren. Dan weet u zeker dat de veiligheid van het apparaat behouden blijft.

Veilig werken:

1 Houd uw werkomgeving opgeruimd. Slordigheid op de werkplek kan tot ongelukken

leiden.

2 Houd rekening met omgevingsinvloeden. Plaats elektrische gereedschappen niet in de

regen. Gebruik elektrische gereedschappen niet in een vochtige of natte omgeving. Zorg voor

een goede verlichting van de werkplek. Gebruik elektrische gereedschappen niet op plaatsen

waar brand- of explosiegevaar bestaat.

3 Bescherm uzelf tegen elektrische schokken. Vermijd aanraking met geaarde delen (bv.

buizen, radiatoren, elektrische kachels, koelapparatuur).

4 Houd andere mensen weg van het werkgebied. Laat anderen, met name kinderen,

niet aan het elektrische apparaat of aan de kabel komen. Houd hen op afstand van het

werkgebied.

5 Berg elektrische gereedschappen die niet in gebruik zijn veilig op. Ongebruikte

elektrische gereedschappen moeten bewaard worden op een droge, hoge of afgesloten plek,

buiten het bereik van kinderen.

6 Overbelast het elektrische gereedschap niet. U werkt beter en veiliger binnen het

aangegeven vermogensgebied.

7 Gebruik het juiste elektrische gereedschap. Gebruik geen apparaten met weinig

vermogen voor zware werkzaamheden. Gebruik het elektrische gereedschap niet voor

doeleinden, waarvoor het niet bedoeld is. Gebruik bijvoorbeeld geen handcirkelzaag voor het

zagen van boomtakken of houtblokken.

8 Draag de juiste kleding. Draag geen wijde kleding of sieraden, die kunnen gegrepen

worden door bewegende delen. Bij werk in de buitenlucht is het dragen van schoenen met

antislipzolen aan te bevelen. Draag een haarnet als u lang haar hebt.

9 Maak gebruik van beschermingsmiddelen. Draag een veiligheidsbril. Gebruik bij stoffige

werkzaamheden een beschermingsmasker.

10 Sluit de stofzuig-apparatuur aan. Als er apparatuur aanwezig is voor het afzuigen en

opvangen van stof, zorg er dan voor dat die aangesloten en op de juiste manier gebruikt

wordt.

NEDERLANDS58