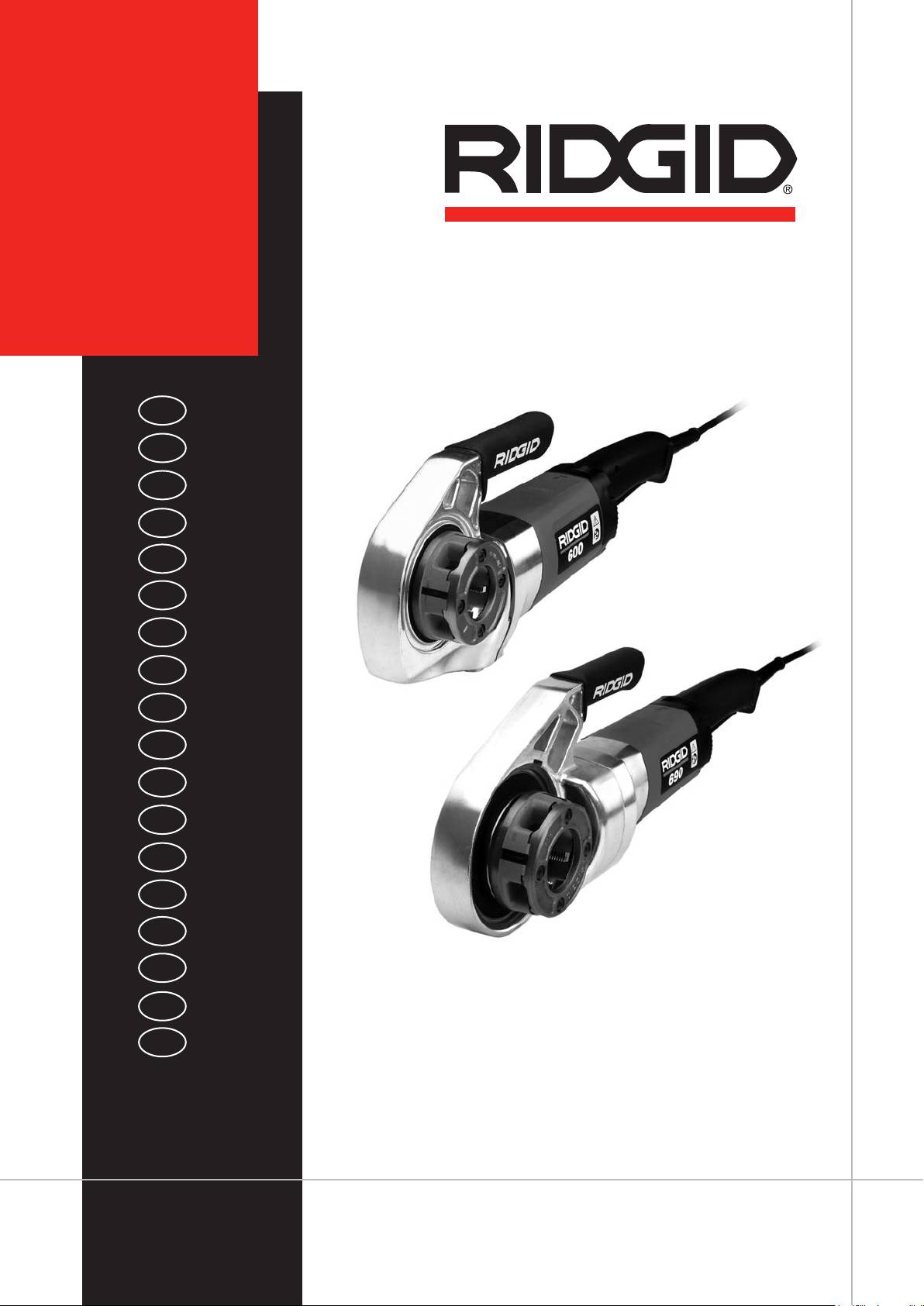

Ridgid 690: инструкция

Раздел: Инструмент, электроинструмент, силовая техника

Тип:

Инструкция к Ridgid 690

600

690

GB p. 1

DE p. 3

FR p. 5

NL p. 7

IT p. 9

ES p. 11

PT p. 13

SV p. 15

DA p. 17

NO p. 19

FI p. 21

HR p. 23

PL p. 25

RO p. 27

CZ p. 29

HU p. 31

GR p. 33

RU p. 35

Figures p. 37

RIDGE TOOL COMPANY

Ridge Tool Company

1

Tools For The Professional

TM

600-690

Operation

Threading with drop head die heads

GB

1. 1/8” - 1 1/4” RIDGID 11-R (or R-200) Die Heads t into the RIDGID

600 and 690 power threaders without the need for adaptors. Simply

push Die Heads spline end rst, squarely into Face Gear until spring

600, 690

catches securely. (See g. 1a) 1 1/2” and 2” RIDGID 11-R (or R-200)

die heads are simply installed in the RIDGID 690 once the adaptor ring

has been pushed out. (See g. 1b)

Operating Instructions

For right hands threads, installation is as shown in g. 2a.

For left hand threads, installation is as shown in g 2b.

WARNING! Read these instructions

Note: The direction change switch is used to back-off the Die Head

when the thread is completed. For threading, the switch must always

and the accompanying safety booklet

be positioned so that the solid arrow shows. See g. 2c.

carefully before using this equipment. If

Important: When threading pipe, the No. 601/691 Support Arm should

you are uncertain about any aspect of using this

be used and securely locked on the pipe as shown in Figures 3 and 4.

tool, contact your RIDGID distributor for more

Position the Support Arm on pipe so end of tang is in line with end of

information.

pipe. To use the Support Arm and Power Drive together correctly refer

to Figures 3 and 4. Failure to follow these instructions could result in

injury to operator because of torque developed during threading.

Failure to understand and follow all instructions

2. Place Die Head (already installed in Power Drive) over end of pipe.

may result in electric shock, re, and/or serious

When using make sure Power Drive is correctly positioned on Support

personal injury.

Arm. For Right Hand threads, Die Head should rotate CW. (looking at

face of Die Head).

SAVE THESE INSTRUCTIONS!

Note: During threading, apply plenty of RIDGID Thread Cutting Oil

to dies. We recommend use of Model 418 oiler to ensure adequate

supply of oil.

DESCRIPTION AND SPECIFICATIONS

3. Simultaneously actuate switch button and exert pressure on machine

Description

to make sure thread is started. Keep switch button depressed until

The RIDGID No. 600 and 690 Portable Electric Threaders are electric motor

threading is completed. Releasing switch button will stop the Power

driven, heavy-duty units which provide power to thread pipe using RIDGID

Drive.

11R (or R-200) drop heads die heads.

Caution: Hold onto Power Drive handle rmly to resist initial torque

while backing off Die Head.

Specications/Technical Information

4. To back off Die head from threaded pipe, set direction switch to back

600 690

off position. See g. 2d. Actuate paddle switch. When dies clear end of

pipe, grip handle on top of Power Drive and remove Power Drive from

Threading Capacity (Pipe & Conduit)

1/8” - 1 1/4”

1/8” - 2”

pipe.

Gear Head/Type

worm

spur

Length

510 mm

600 mm

MAINTENANCE OF POWER DRIVE

Weight

5,5 kg

8,5 kg

Motor Brush Replacement

Motor, Universal Type (110 or 220 V)

1020 W.

1020 W.

Warning: To reduce possibility of electrical shock and accidental starting

Support Arm Model

601

691

always unplug power cord before servicing. Check Motor Brushes every

Die Head Model

R-200, 11R

R-200, 11R

6 months and replace Brushes when they are worn to less than 1/4”

(6 mm).

Standard Equipment

The unit is designed to be maintenance free apart from the motor brushes

Each 600 and 690 Power drive is supplied with a support arm. Units may be

which will wear. All other maintenance should be performed by factory

supplied with a metal carrying case and die heads.

approved service stations. Permanent oil lling - no maintenance required.

Safety

1. Know your Power Drive. Read the Operator’s Manual carefully. Learn

the operation, application, and limitations as well as the specic

potential hazards peculiar to this tool.

2. Use right tool. We recommend use of 601/691 Support Arm. The

Support Arm assures safer operation when using the 600 or 690

Power Drive horizontally, vertically or overhead because once it is

secured to the pipe to take up the threading torque, both hands are

free to mount the Power Drive into position.

When the job is completed, the Power Drive and Support Arm can be

removed separately assuring safer job take down. Do not force small

tool or attachment to do the job of a heavy-duty tool.

3. Secure work. Use clamp, bench vise or stand vise to hold pipe which

is not otherwise rigidly supported or attached.

2

Ridge Tool Company

Tools For The Professional

TM

600-690

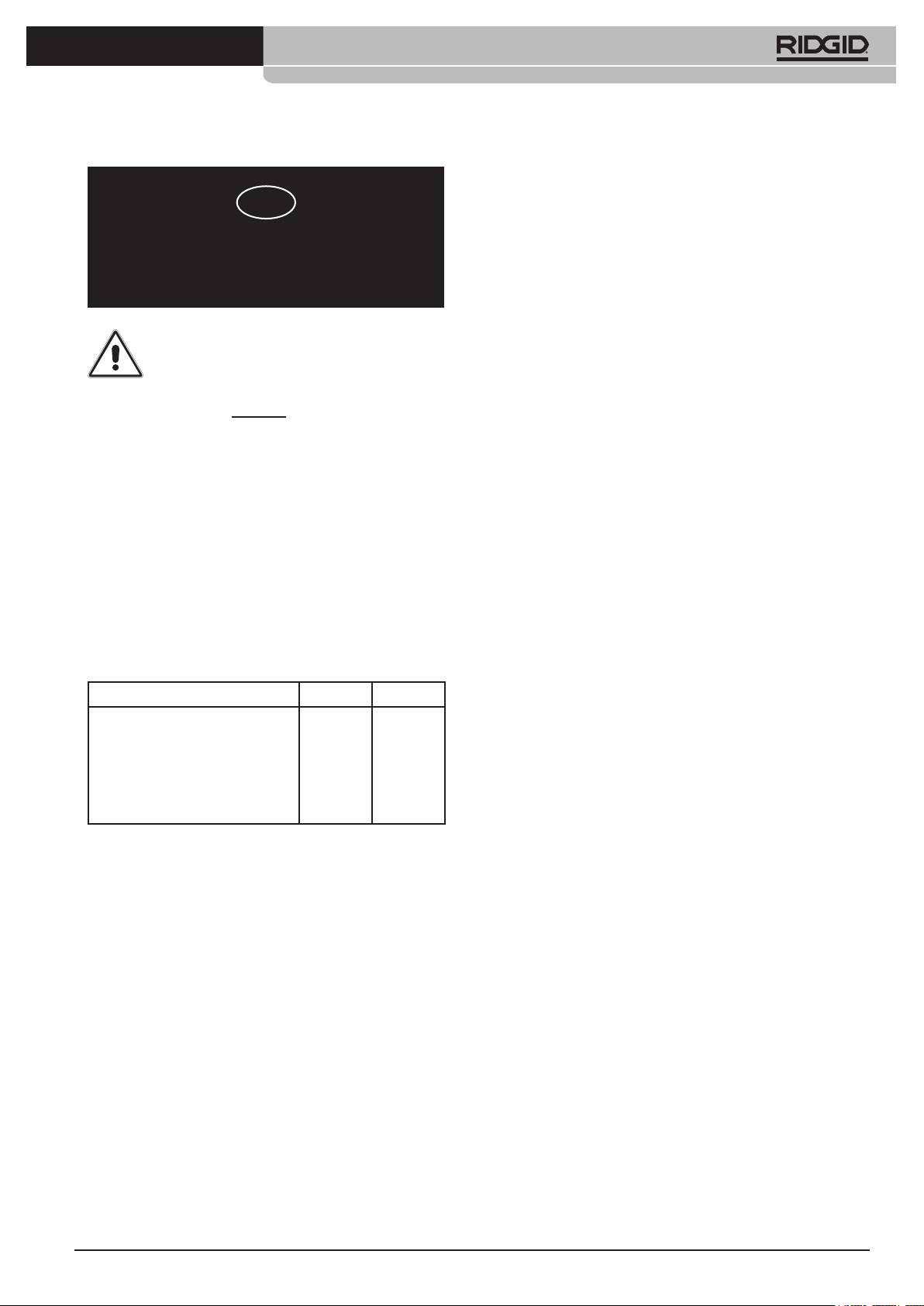

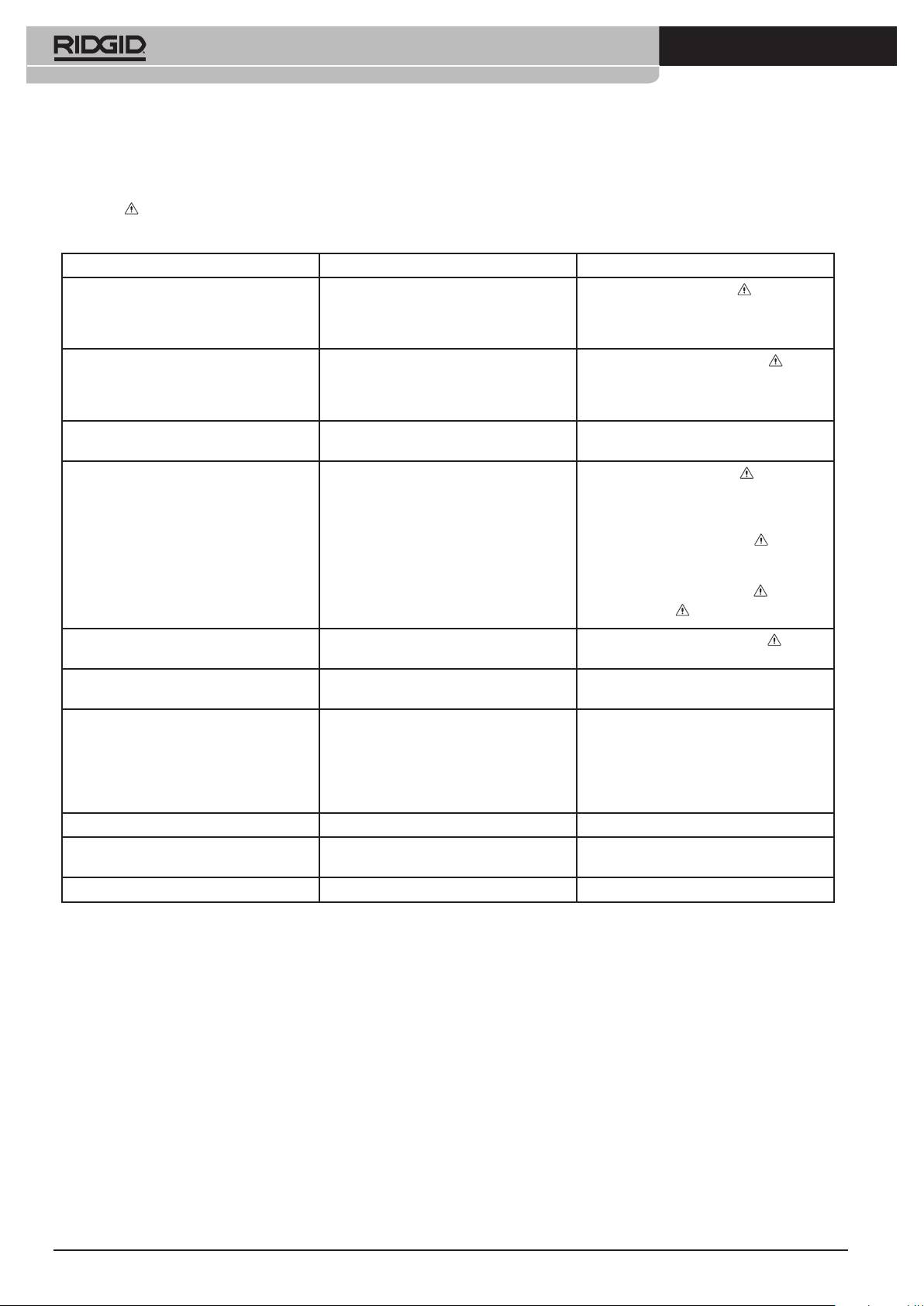

TROUBLE SHOOTING

Warning

Each remedy with

has to be repaired by a qualied electrical craftsman.

Disconnect power cord.

TROUBLE SHOOTING POSSIBLE CAUSE REMEDY

- motor does not start - interruption of supply

- examine the supply

- fuse has been blown

- install a new fuse

- brushes do not touch armature

- check the brushes, renew used brushes

- motor cannot be loaded - short circuit

- look for the short circuit and resolve

- overload because of dull dies

- renew the dies

- bad quality or insufcient thread cutting oil

- use RIDGID thread cutting oil in adequate

quantity

- abnormal heating of the motor - overload because of dull dies

- renew dies

- insufcient cooling air

- clean the air-vent opening of the motor

- sparks forming at the motor - dirty commutator

- please send in for repair

- bad contact between brushes and brush holder

- tighten the screws, make sure brush is pressed

rmly onto commutator

- because of excessive wear brushes do not

- change worn brushes

touch commutator properly

(replace only with genuine commutator properly

RIDGID brushes)

- brushes of different manufacture

- only use original brushes

- sharp edge of brush

- break edge

- “sparks” in the motor compartment - particles come loose from brushes or armature

- send machine in for repair

(collector) and start glowing

- die head does not start threading - dull or broken dies

- change dies

- machine running in wrong direction

- check setting of the direction switch

- damaged thread - dull dies

- change dies

- dies not assembled in correct sequence

- put dies in correct sequence

- low quality pipe

- make sure only pipe of good quality is used

- bad quality or insufcient thread cutting oil

- use only RIDGID thread cutting oil in adequate

quantity

- support arm turns while threading - support arm jaws dirty - clean with wire brush

- die heads cannot be changed properly - burr has occurred at the spline end of the die

- eliminate burr with le

head

- die head not held tightly - retaining spring damaged or worn - replace retaining spring

Ridge Tool Company

3

Tools For The Professional

TM

600-690

3. Auf sicheren Betrieb achten. Zum Halten des Rohres eine Klemme,

einen Schraubstock oder Rohrschraubstock verwenden, da es sonst

DE

nicht starr gehalten oder befestigt ist.

Betrieb

600, 690

Gewindeschneiden mit Gewindeschneidköpfen

1. 1/8” - 1 1/4” RIDGID 11-R (oder R-200) Schneidköpfe passen ohne

Adapter auf die RIDGID 600 und 690 Gewindeschneidmaschinen.

Bedienungsanleitung

Schieben Sie dazu lediglich den Gewindeschneidkopf mit dem

Keilende nach vorne in das Kronenrad ein, bis die Feder sicher

einrastet. (Siehe Abb. 1a) 1 1/2” und 2” RIDGID 11-R (oder R-200)

WARNUNG! Lesen Sie diese Anweisun-

Schneidköpfe lassen sich problemlos am RIDGID 690 anbringen,

gen und die begleitende Sicherheits-

sobald der Adapterring herausgedrückt wurde. (Siehe Abb. 1b)

broschüre sorgfältig, bevor Sie dieses

Für Rechtsgewinde ist die Installation in Abb. 2a dargestellt.

Gerät benutzen. Bei Unklarheiten wenden Sie

Für Linksgewinde ist die Installation in Abb. 2b dargestellt.

sich bitte an Ihre RIDGID Vertriebsstelle, die Sie

Hinweis: Der Richtungswechselschalter wird für die Freigabe des

Gewindeschneidkopfes nach Beendigung des Gewindes verwendet.

näher informiert.

Während des Gewindeschneidvorganges muss der Schalter immer so

eingestellt sein, dass der dicke Pfeil sichtbar ist. Siehe Abb. 2c.

Unkenntnis und Nichtbefolgung der An-

Wichtig: Beim Gewindeschneiden auf Rohren muss der Stützarm Nr

weisungen können zu elektrischen Schlägen,

601/691 verwendet und fest am Rohr angebracht werden, wie in den

Feuer und/oder schweren Verletzungen führen.

Abbildungen 3 und 4 gezeigt. Den Stützarm so am Rohr positionieren,

dass der Mitnehmer am Rohrende ausgerichtet ist. Zur richtigen

Verwendung des Stützarms und der Antriebsmaschine nach den

BEWAHREN SIE DIESE ANWEISUNGEN AUF!

Abbildungen 3 und 4 verfahren. Ein Nichtbefolgen dieser Anweisungen

kann durch das beim Gewindeschneiden entstehende Drehmoment zu

BESCHREIBUNG UND TECHNISCHE DATEN

Verletzungen des Bedieners führen.

Beschreibung

2. Den Schneidkopf (bereits an der Antriebsmaschine montiert)

Die tragbaren elektrischen Gewindeschneider RIDGID Modell 600 und 690

über das Rohrende schieben. Bei Benutzung dafür sorgen, dass

sind elektromotorgetriebene Hochleistungsgeräte für das Schneiden von

die Antriebsmaschine korrekt am Stützarm positioniert wird. Bei

Gewinden unter Verwendung der RIDGID 11R (oder R-200) Schneidköpfe

Rechtsgewinden muss sich der Schneidkopf im Uhrzeigersinn drehen.

(wenn man die Vorderseite des Schneidkopfs betrachtet).

Daten/Technische Informationen

Hinweis: Während des Gewindeschneidens reichlich RIDGID

600 690

Gewindeschneidmittel auf die Schneidkluppen auftragen.

Wir empfehlen die Benutzung des Ölers Modell 418, um eine

Gewindeschneidkapazität

1/8” - 1 1/4”

1/8” - 2”

ausreichende Ölzufuhr zu gewährleisten.

(Rohre & Kabelkanäle)

3. Gleichzeitig den Druckschalter drücken und Druck auf die Maschine

Getriebekopf/Typ

Schnecken-

Stirnrad-

ausüben, um zu gewährleisten, dass der Gewindeschneidvorgang

antrieb

getriebe

beginnt. Den Schalter gedrückt halten bis das Gewinde geschnitten ist.

Länge

510 mm

600 mm

Durch Loslassen des Schalters wird die Antriebsmaschine gestoppt.

Gewicht

5,5 kg

8,5 kg

Achtung: Den Griff der Antriebsmaschine gut festhalten, um

Motor, Universaltyp (110 oder 220 V)

1020 W.

1020 W.

das Anlaufdrehmoment beim Zurückdrehen des Schneidkopfs

Stützarmmodell

601

691

aufzufangen.

Schneidkopfmodell

R-200, 11R

R-200, 11R

4. Zum Zurückdrehen des Schneidkopfs den Richtungsschalter in

die Rückwärtsposition stellen. Siehe Abb. 2d. Betätigen Sie den

Standardausstattung

Drehrichtungsschalter. Wenn sich die Schneidkluppe vom Rohrende

Jede 600 und 690 Antriebsmaschine wird mit Stützarm geliefert. Die Geräte

löst, den Griff oben auf der Antriebsmaschine festhalten und die

können mit Metallkoffer und Schneidköpfe inkl. Schneidbacken geliefert

Antriebsmaschine vom Rohr lösen.

werden.

WARTUNG DER ANTRIEBSMASCHINE

Sicherheit

Wechseln der Kohlebürsten

1. Machen Sie sich mit der Antriebsmaschine vertraut. Die

Warnung: Ziehen Sie vor der Wartung immer den Netzstecker, um das

Bedienungsanleitung sorgfältig durchlesen. Machen Sie sich mit der

Risiko elektrischer Schläge oder das unbeabsichtigte Anlaufen des

Anwendung, den Anwendungsmöglichkeiten, den Einschränkungen,

Motors zu vermeiden. Überprüfen Sie die Kohlebürsten alle 6 Monate

sowie mit den speziellen möglichen Gefahren des Werkzeugs vertraut.

und wechseln Sie die Bürsten aus, wenn sie bis auf weniger als 1/4”

2. Nur passende Werkzeuge verwenden. Wir empfehlen den

(6 mm) verschlissen sind.

Stützarm 601/691. Dieser Stützarm gewährleistet eine sichere

Abgesehen vom Verschleiß der Kohlebürsten ist das Gerät wartungsfrei.

Bedienung der Antriebsmaschine Modell 600/690 bei horizontalen

Alle anderen Wartungsarbeiten sollten von zugelassenen Servicestationen

und vertikalen Arbeiten oder Arbeiten über Kopf, denn sobald das

durchgeführt werden. Bleibende Ölfüllung - keine Wartung erforderlich.

Rohr das Drehmoment aufnimmt, sind beide Hände frei, um die

Antriebsmaschine in die richtige Stellung zu bringen.

Wenn der Arbeitsgang beendet ist, können Antriebsmaschine

und Stützarm getrennt entfernt werden, um einen sicheren Abbau

zu gewährleisten. Verwenden Sie nicht kleine Werkzeuge oder

Anbaugeräte für Arbeiten, die ein Hochleistungswerkzeug erfordern.

4

Ridge Tool Company

Tools For The Professional

TM

600-690

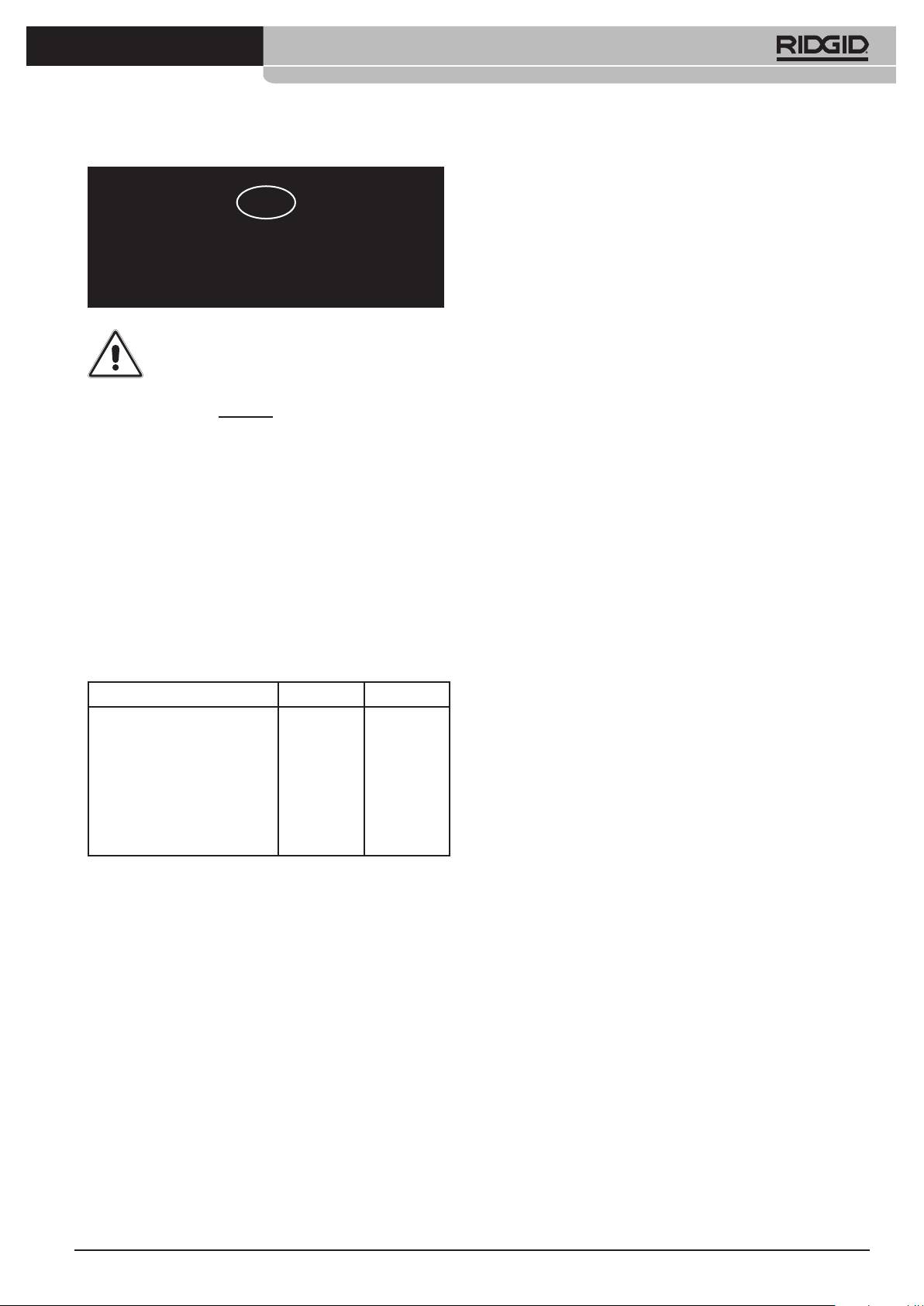

FEHLERBEHEBUNG

Warnung

Reparaturen

dürfen nur von qualizierten Elektrikern durchgeführt werden.

Trennen Sie die Maschine vom Netz.

FEHLERBEHEBUNG MÖGLICHE URSACHE ABHILFE

- Motor läuft nicht an - Stromversorgung unterbrochen

- Stromversorgung überprüfen

- Sicherung durchgebrannt

- Eine neue Sicherung einsetzen

- Bürsten haben keinen Kontakt zum Anker

- Bürsten überprüfen, verschlissene Bürsten

ersetzen

- Motor kann nicht belastet werden - Kurzschluss

- Kurzschluss suchen und beseitigen

- Überlastung auf Grund stumpfer Schneidbacken

- Schneidbacken erneuern

- Schneidüssigkeit schlechter Qualität oder zu

- Ausreichende Menge RIDGID Gewindeschneid-

wenig Schneidüssigkeit

üssigkeit verwenden

- Abnorme Erhitzung des Motors - Überlastung auf Grund stumpfer Schneidbacken

- Schneidbacken erneuern

- Unzureichende Luftkühlung

- Belüftungsöffnung des Motors reinigen

- Funkenbildung am Motor - Verschmutzter Kollektor

- Zwecks Reparatur einsenden

- Mangelhafter Kontakt zwischen Bürsten und

- Schrauben anziehen und dafür sorgen, dass die

Bürstenhalter

Bürsten fest auf den Kollektor gedrückt werden

- Auf Grund übermäßigen Verschleißes haben

- Verschlissene Bürsten wechseln

die Bürsten keinen ausreichenden Kontakt zum

(Nur RIDGID Original-Bürsten verwenden)

Kollektor

- Nur Original-Bürsten verwenden

- Bürsten unterschiedlicher Hersteller

- Kanten brechen

- Scharfe Kanten an den Bürsten

- “Funken” im Motorraum - Partikel lösen sich von Bürsten oder Anker

- Maschine zur Reparatur einsenden

(Kollektor) und beginnen zu glühen

- Schneidkopf schneidet keine Gewinde - Stumpfe oder gebrochene Schneidbacken

- Schneidbacken wechseln

- Maschine dreht in die falsche Richtung

- Einstellung des Richtungsschalters überprüfen

- Schadhafte Gewinde - Stumpfe Schneidbacken

- Schneidbacken wechseln

- Schneidbacken nicht in der richtigen

- Schneidbacken in korrekter Reihenfolge

Reihenfolge montiert

montieren

- Minderwertiges Rohr

- Nur Rohre in guter Qualität verwenden

- Schneidüssigkeit schlechter Qualität oder zu

- Nur RIDGID Gewindeschneidüssigkeit in

wenig Schneidüssigkeit

ausreichender Menge verwenden

- Stützarm dreht sich beim Gewindeschneiden - Backen des Stützarms verschmutzt - Mit Drahtbürste reinigen

- Schneidköpfe können nicht korrekt gewechselt

- Grat am Keilende des Schneidkopfs - Grat mit Feile beseitigen

werden

- Schneidkopf wird nicht fest gehalten - Haltefeder schadhaft oder verschlissen - Haltefeder ersetzen

- 1

- 2