Ridgid 918I – page 2

Manual for Ridgid 918I

915, 916, 918, 918I

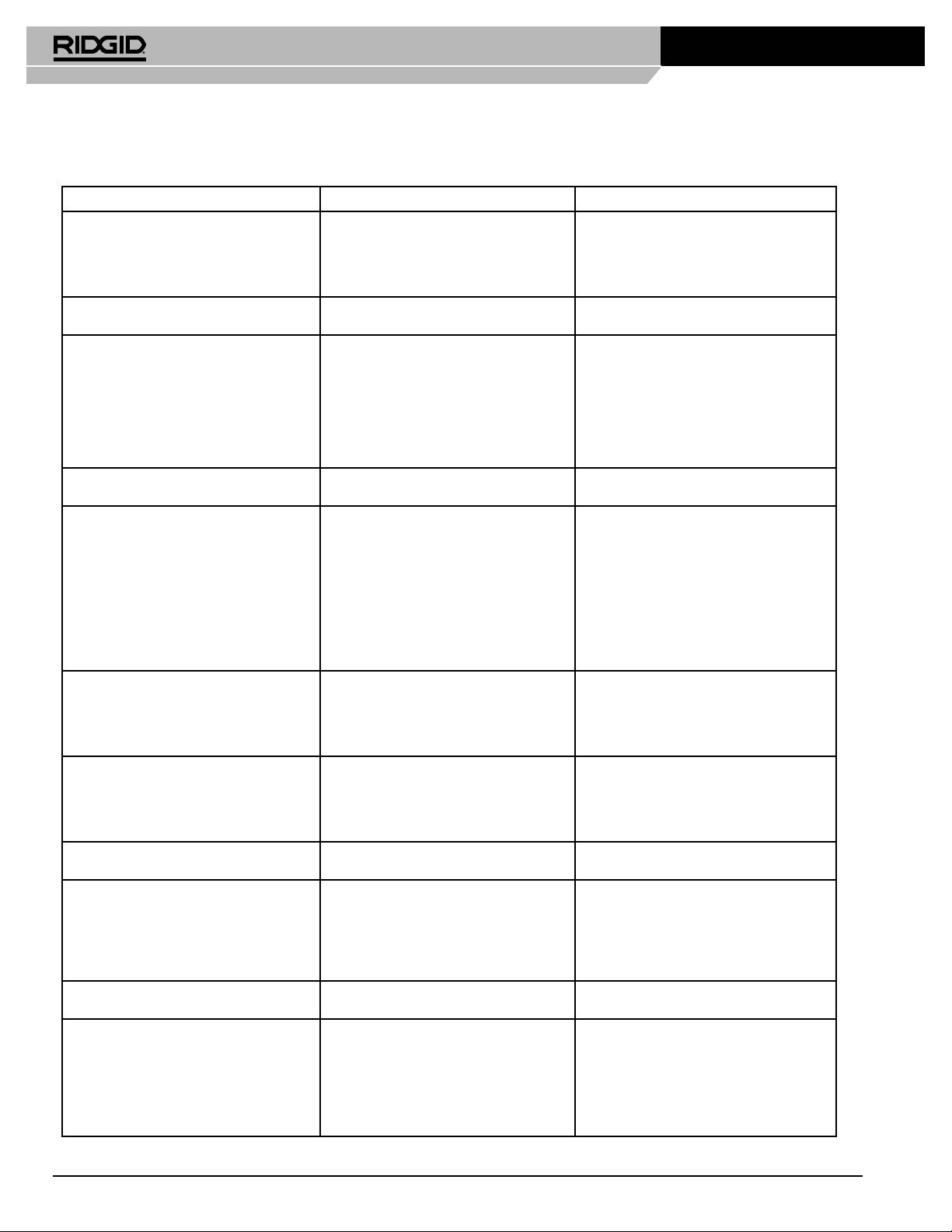

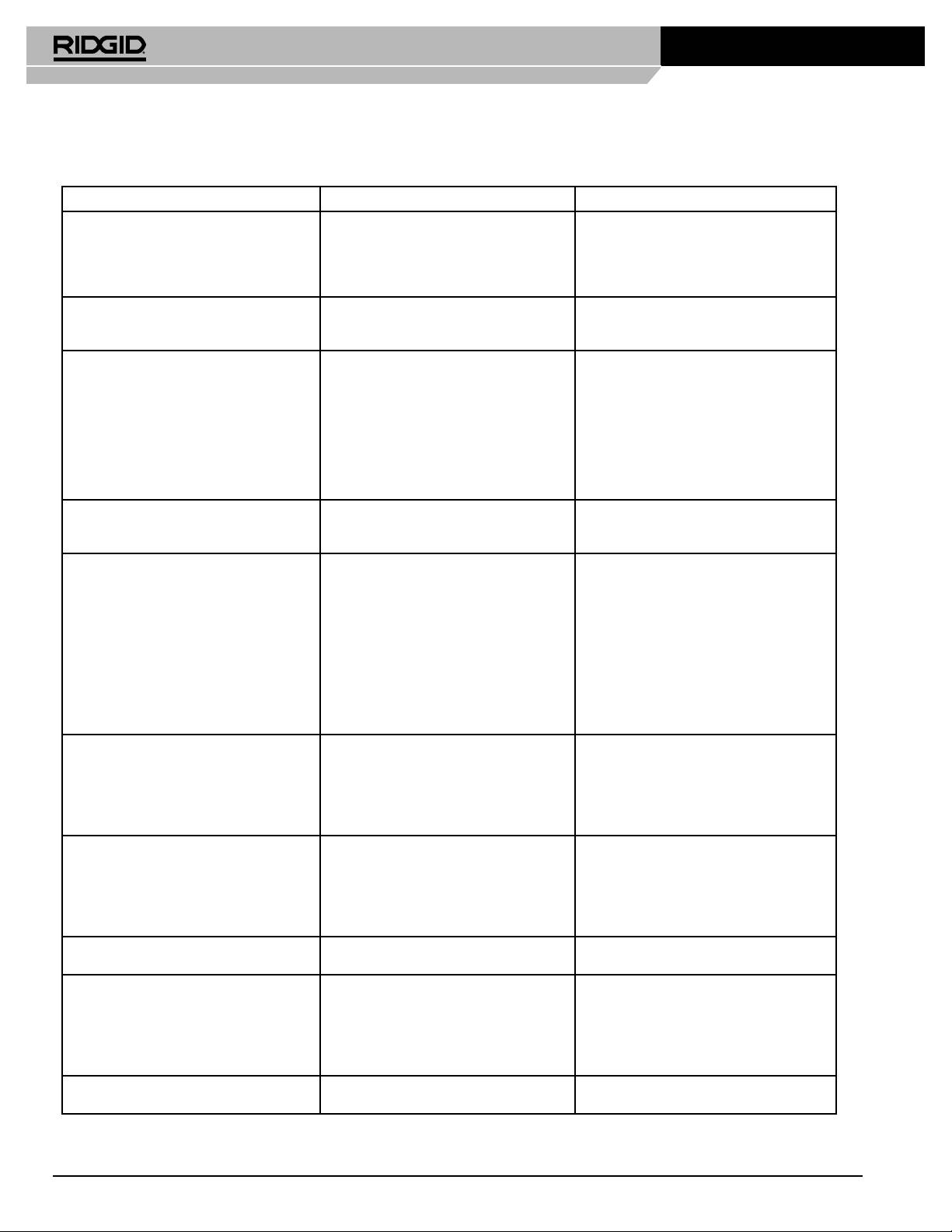

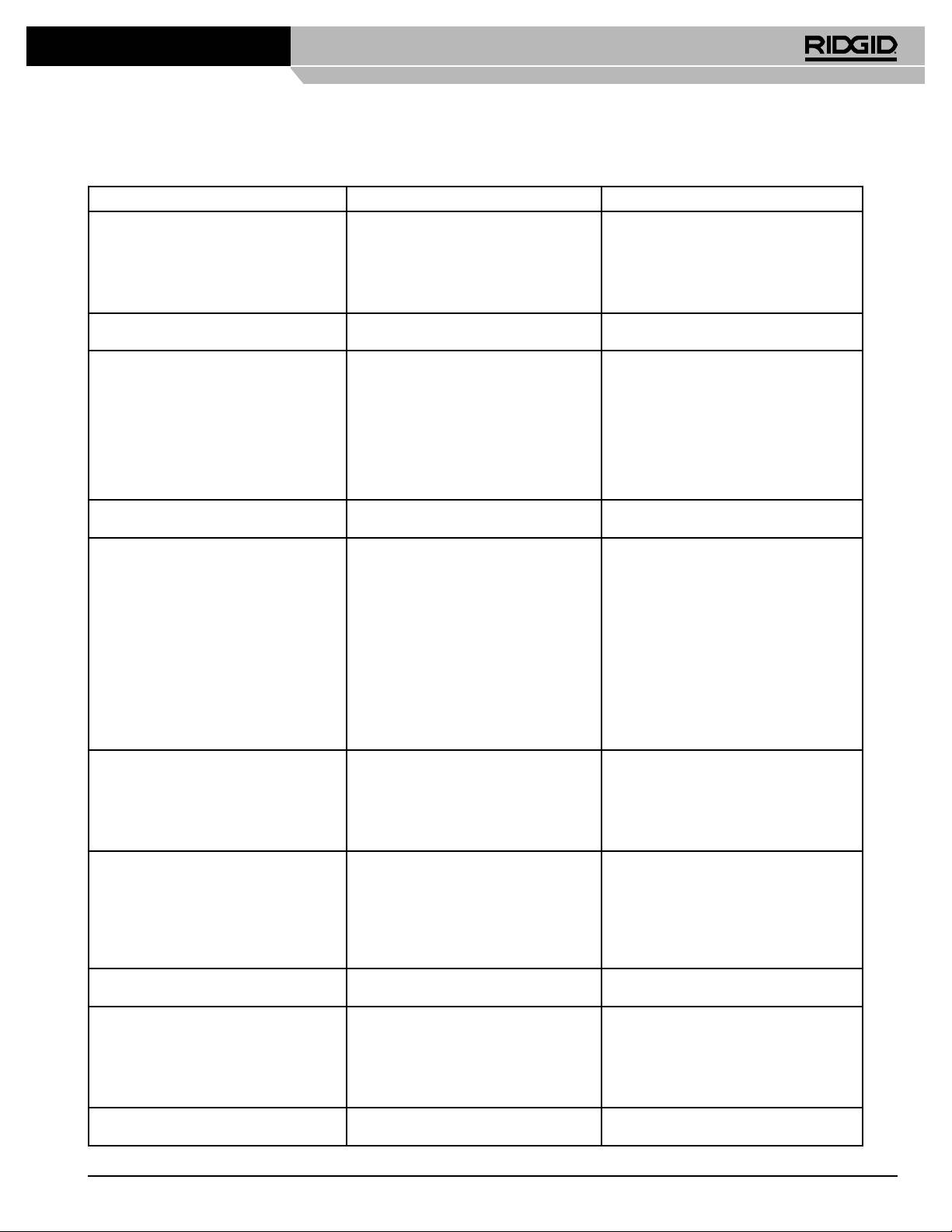

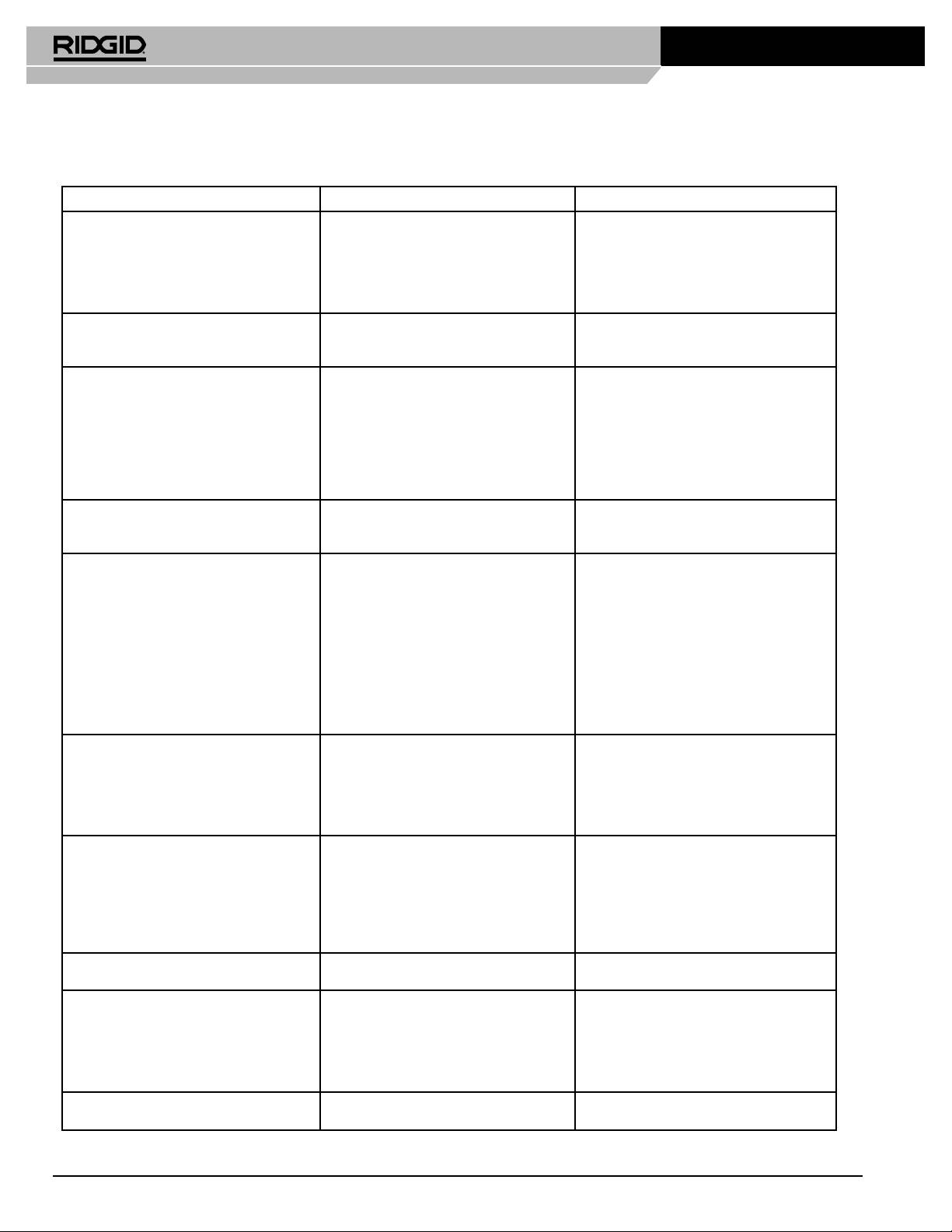

Tabel 3. Verhelpen van problemen

STORING WAARSCHIJNLIJKE OORZAAK OPLOSSING

1. Gerolde groef te smal of te breed. a. Onjuiste afmeting van groef- of aandrijfrollen.

a. Installeer groef- of aandrijfrollen met de correcte

maat.

b. Verkeerde combinatie groef- en aandrijfrollen.

b. Zoek bij elkaar passende groef- en

aandrijfrollen.

c. Groef- en/of aandrijfrol zijn versleten.

c. Vervang versleten rol.

2. Gerolde groef niet loodrecht op pijpas. a. Pijplengte niet recht.

a. Gebruik rechte pijp.

b. Pijpeinde niet haaks op de pijpas.

b. Zaag het pijpeinde haaks af.

3. Pijp spoort niet tijdens het rollen van de groef. a. Pijp niet waterpas.

a. Zet de pijp waterpas door de standaard bij te

stellen.

b. Pijpas vormt geen hoek van ± 1/2 graad met

b. Buig pijp 1/2 graad. (zie fi g.14, 15)

de as van de aandrijfrol.

c. Hoek van pijpas niet in de juiste richting.

c. Zie installatie-instructies.

d. Groever niet waterpas.

d. Zet de groever waterpas.

e. Aanzetschroef niet vast. (915)

e. Schroef de aanzetschroef voor iedere omwen-

teling met borgpal vast.

4. Pijp beweegt heen en weer op de as van de

a. Pijplengte niet recht.

a. Gebruik rechte pijp.

aandrijfrol tijdens het rollen van de groef.

b. Pijpeinde niet haaks op de pijpas.

b. Zaag het pijpeinde haaks af.

5. Pijp draait van de ene naar de andere op de

a. Pijpeinde afgeplat of beschadigd.

a. Snij het beschadigde pijpeinde af.

aandrijfrol tijdens het rollen van de groef.

b. Harde gedeelten in pijpmateriaal of lasnaden,

b. Gebruik pijp van hoge kwaliteit met gelijkmatige

harder dan pijp.

hardheid.

c. De aandrijving draait pijp te snel.

c. Verminder de snelheid of gebruik RIDGID

36 omw./min 300, 535, 1233, 1224 of 1822

krachtaandrijving.

d. De rollen van de pijpsteun staan niet op de

d. Positioneer de rollen van de pijpsteun voor de

juiste plaats voor de pijpmaat

te gebruiken pijpmaat.

e. De aanzet van de groefrol is te langzaam.

e. Voed de groefrol sneller in de pijp met de hand.

(915)

6. Groever wil geen groef in de pijp rollen. a. Pijpwand overschrijdt de maximale dikte.

a. Raadpleeg de tabel voor pijpcapaciteit.

b. Verkeerde rollen.

b. Installeer correcte rollen.

c. Stelmoer niet correct ingesteld.

c. Stel de diepte in.

d. De krachtaandrijving levert het benodigde

d. Gebruik een RIDGID Model 300, 535, 1224,

draaimoment niet.

1233 of 1822 krachtaandrijving.

7. Groever wil niet volgens specifi catie groeven. a. Maximale pijpdiametertolerantie is

a. Gebruik pijp met de juiste diameter.

overschreden.

b. Verkeerde combinatie groef- en aandrijfrollen.

b. Gebruik de correcte set rollen.

c. Pijpmateriaal is te hard.

c. Vervang de pijp.

d. Stelschroef niet correct ingesteld. (915/916)

d. Stel de diepte in.

8. Pijp slipt op de aandrijfrol. a. De kartels van de aandrijfrol zitten verstopt

a. Reinig of vervang de aandrijfrol.

met metaal of zijn afgesleten.

9. Tijdens het groeven draait de rolgroever de pijp

a. Handvoeding van de groefrol te langzaam

a. Versnel de handvoeding van de groefrol.

niet.

(915/916).

b. De krachtaandrijving levert het minimumdraai-

b. Gebruik een RIDGID Model 300, 535, 1224,

moment niet.

1233 of 1822 krachtaandrijving.

c. Klauwen van de klauwplaat niet gesloten op

c. Sluit de klauwplaat.

de vlakke kanten van de aandrijfas.

10. Krachtaandrijving en groever hebben de

a. Pijp heeft onvoldoende ondersteuning. a. Gebruik (2) pijpsteunen voor alle lengten van

neiging te kantelen.

meer dan 90 cm.

11. Pomp levert geen olie, cylinder beweegt niet.

a. Ontluchtingsklep van de pomp is open.

a. Sluit de ontluchtingsklep.

(alleen 918)

b. Te weinig olie in reservoir.

b. Controleer het oliepeil volgens de instructies.

c. Vuil in het pomphuis.

c. Vereist een onderhoudsbeurt door een

gekwalifi ceerde monteur.

d. Zittingen versleten of dichten niet af.

d. Vereist een onderhoudsbeurt door een

gekwalifi ceerde monteur.

e. Te veel olie in reservoir.

e. Controleer het oliepeil volgens de instructies.

20

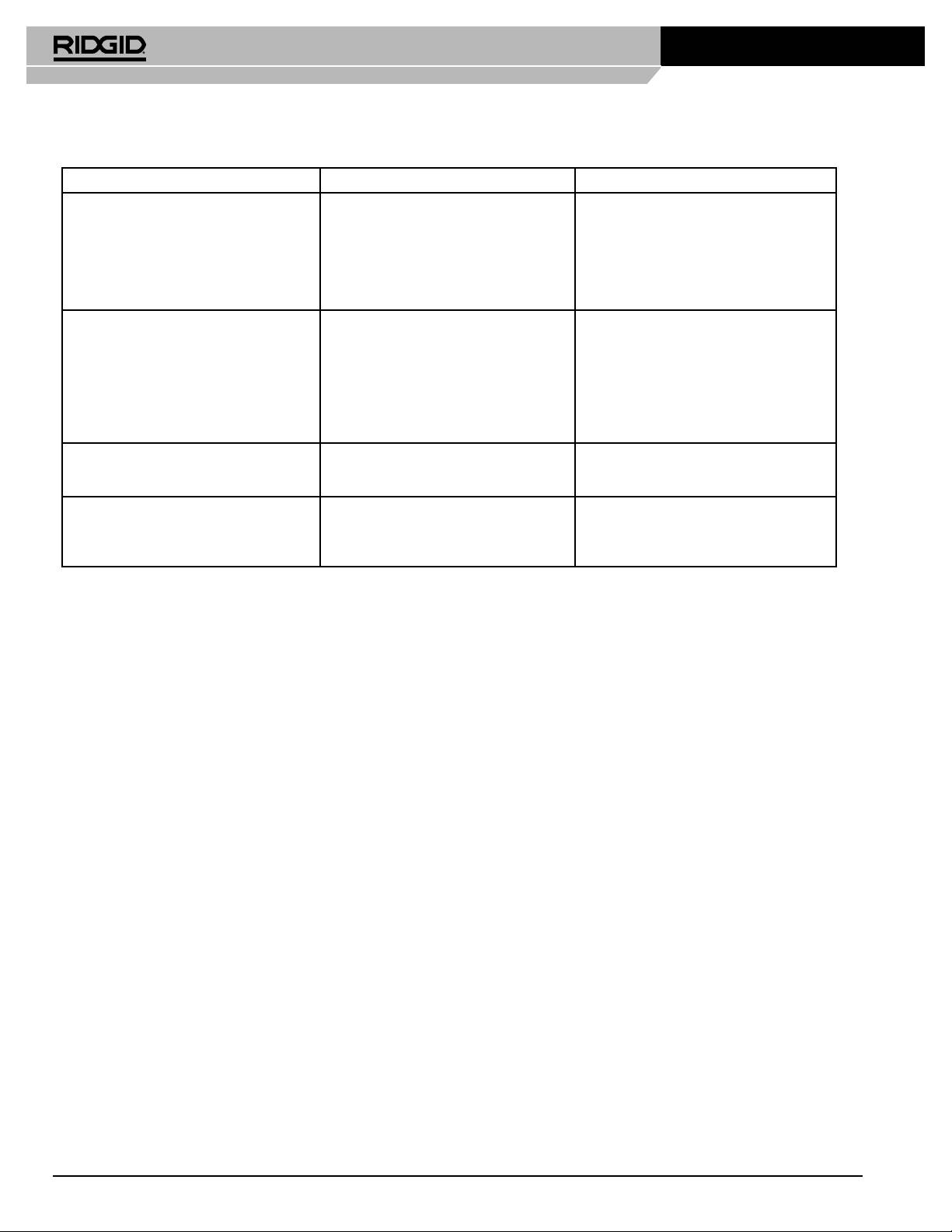

Ridge Tool Company

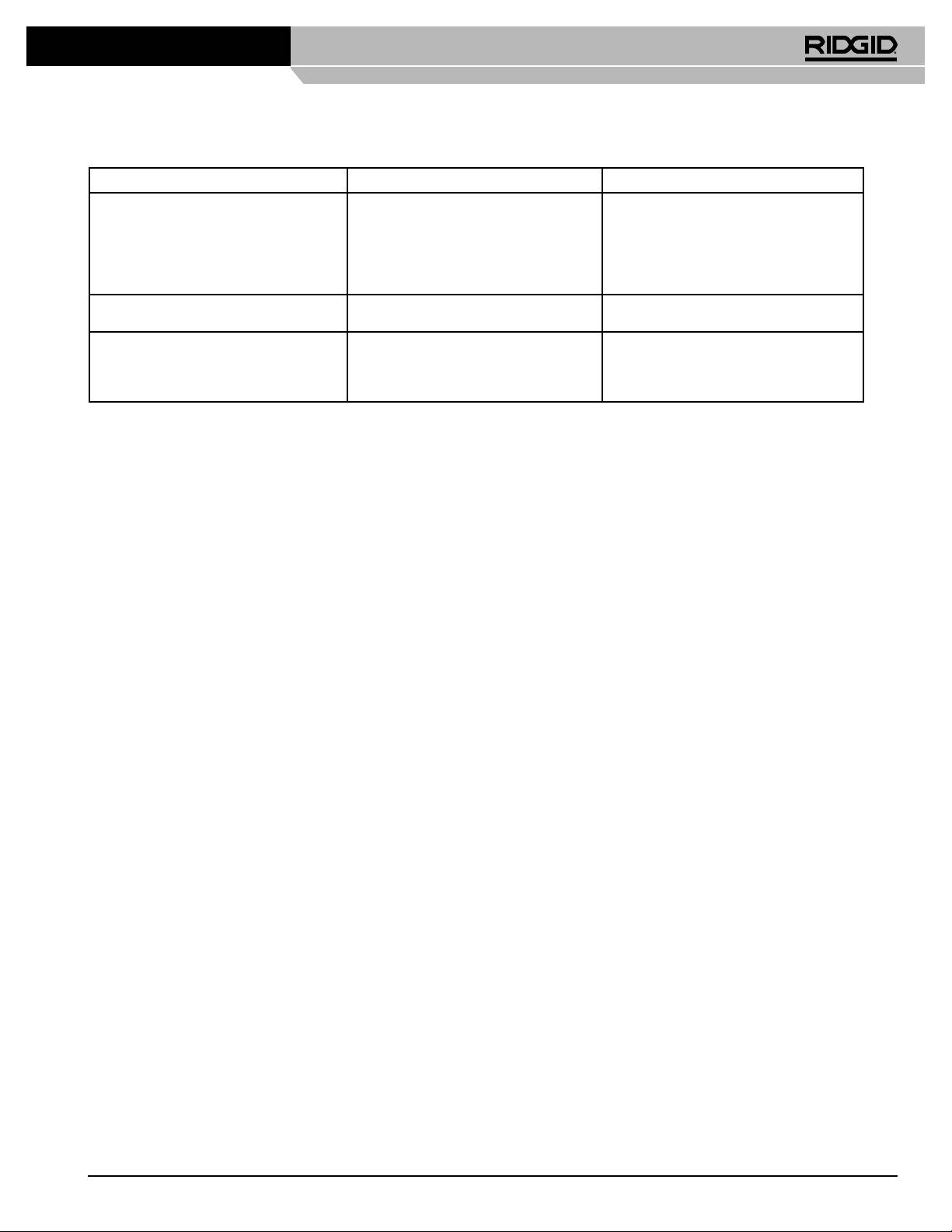

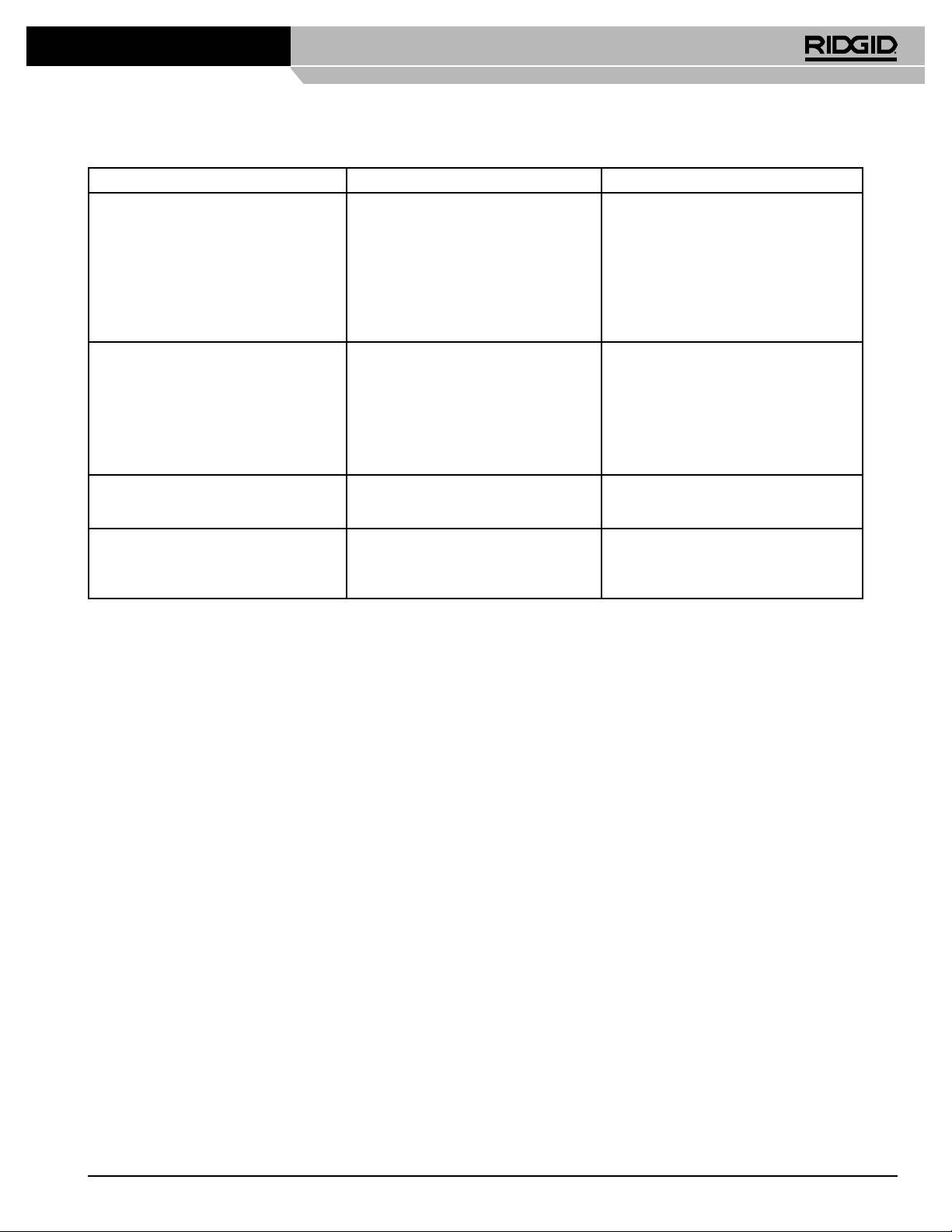

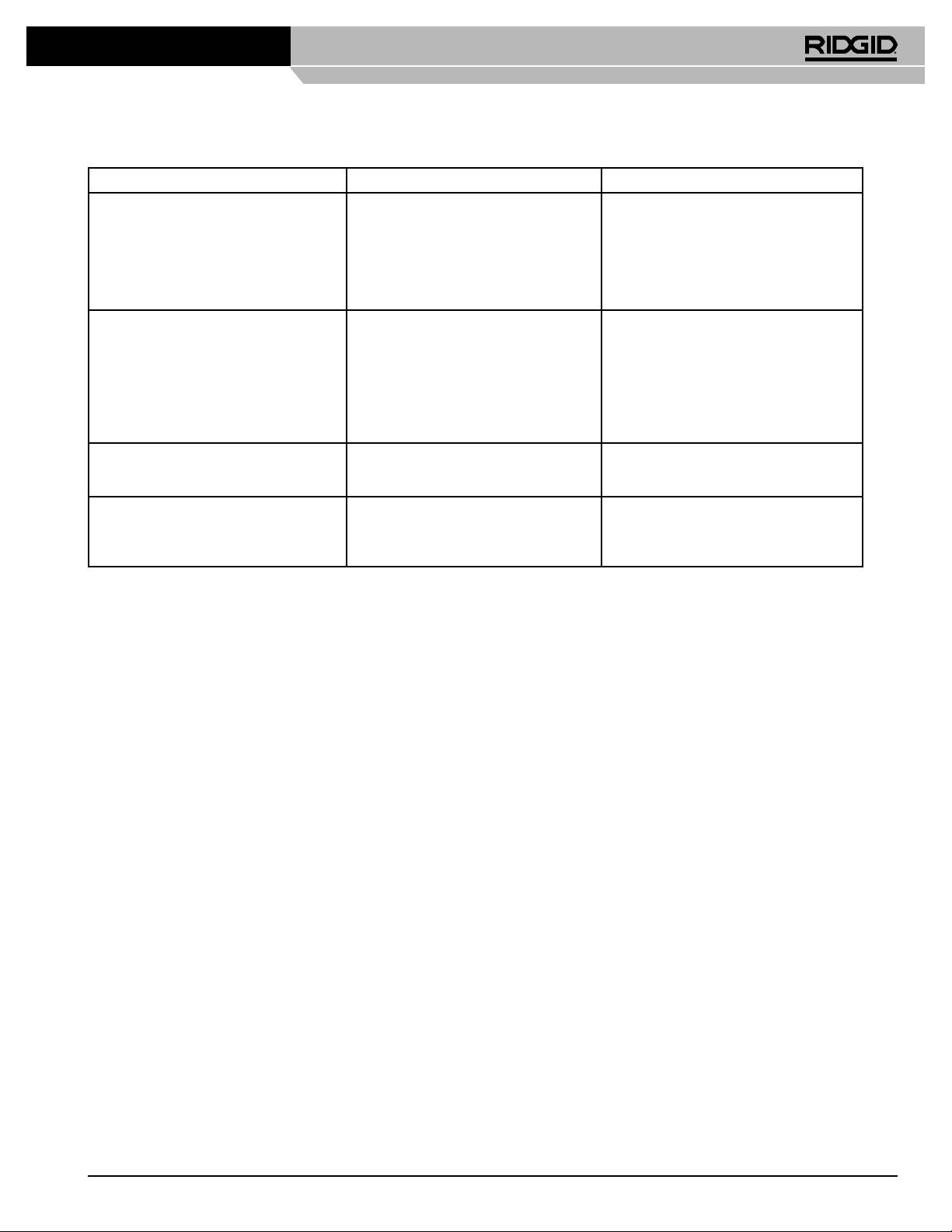

915, 916, 918, 918I

STORING WAARSCHIJNLIJKE OORZAAK OPLOSSING

12. De pomphefboom werkt op een “sponsachtige”

a. Er zit lucht in het systeem.

a. Plaats de plunjer lager dan de pomp door de

manier.

machine vóór u op haar zij te leggen.

(alleen 918)

Beweeg de cilinder vervolgens voor- en

achteruit om de lucht de kans te geven terug te

stromen naar het pompreservoir.

b. Te veel olie in reservoir.

b. Controleer het oliepeil volgens de instructies.

13. Plunjer beweegt slechts gedeeltelijk.

a. Te weinig olie in het pompreservoir.

a. Vul en ontlucht het systeem.

(alleen 918)

b. Diepte en aanzet verkeerd ingesteld.

b. Volg de instructies voor diepte-instelling.

14. Pijpeinde vervormt tot een felsrand of zet uit

a. De operator verstelt de groefrollen te snel.

a. Vertraag de pompbeweging. Raadpleeg de

tijdens het rollen van de groef.

betreffende gebruiksaanwijzing.

(alleen 918)

b. Pijp niet waterpas.

b. Stel de steun bij om de pijp op gelijke hoogte te

brengen met de groever.

Ridge Tool Company

21

915, 916, 918, 918I

22

Ridge Tool Company

915, 916, 918, 918I

2. Appoggiare la scanalatrice su una superfi cie piana ed orizzontale.

Accertarsi che la macchina, il supporto e la scanalatrice siano stabili e

IT

non possano rovesciarsi.

3. Accertarsi che la scanalatrice sia fi ssata correttamente all’unità motrice.

Seguire con attenzione le istruzioni di allestimento.

915, 916, 918, 918I

4. La scanalatrice a rulli è progettata per la scanalatura a rullo di tubi e

tubature. Non utilizzare per nessun altro scopo.

5. Sostenere correttamente il tubo con il cavalletto per tubo.

Istruzioni d’uso

6. Usare gli accessori consigliati. Altri usi possono aumentare il rischio di

lesioni. Consultare i manuali dell’operatore per gli accessori consigliati.

7. Non usare se gli interruttori della macchina sono rotti.

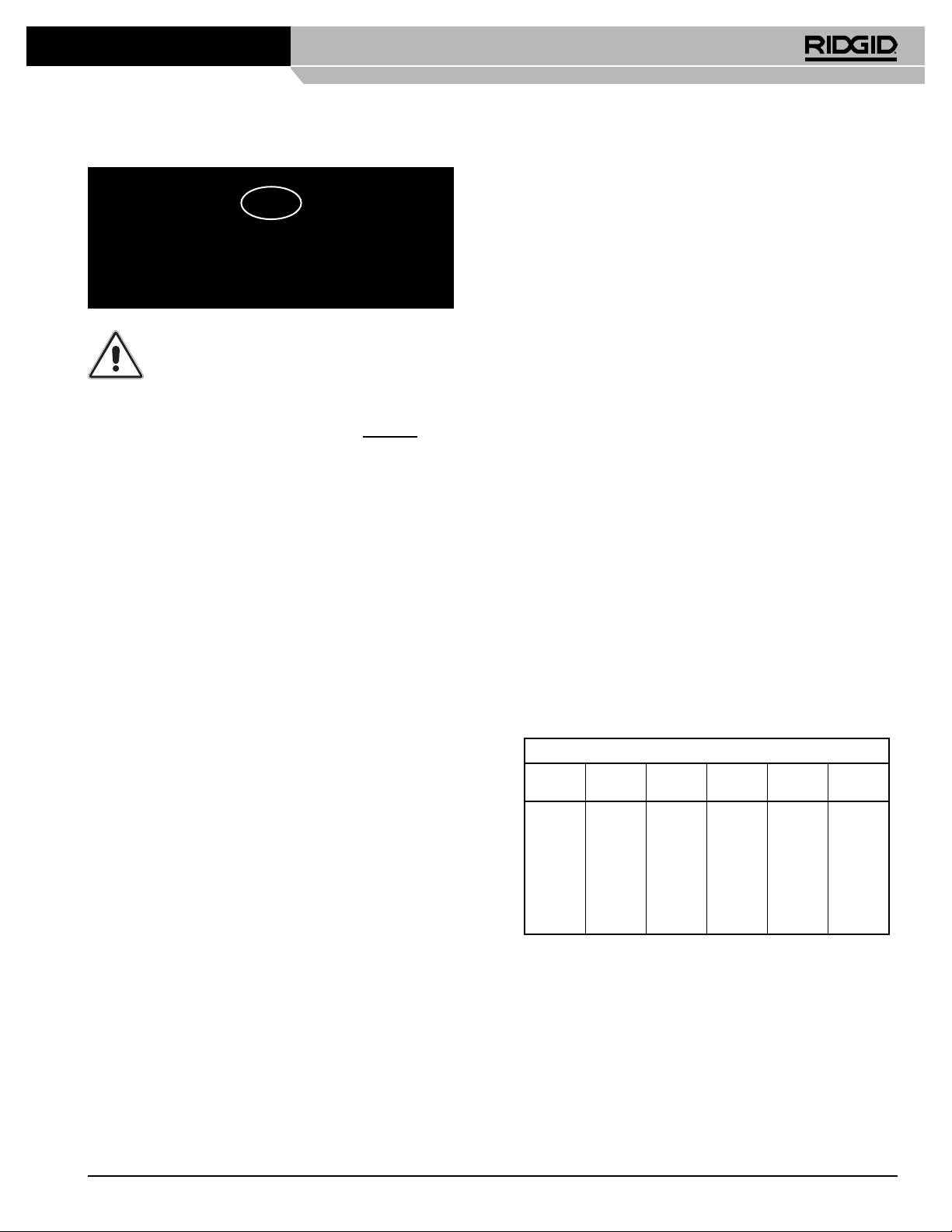

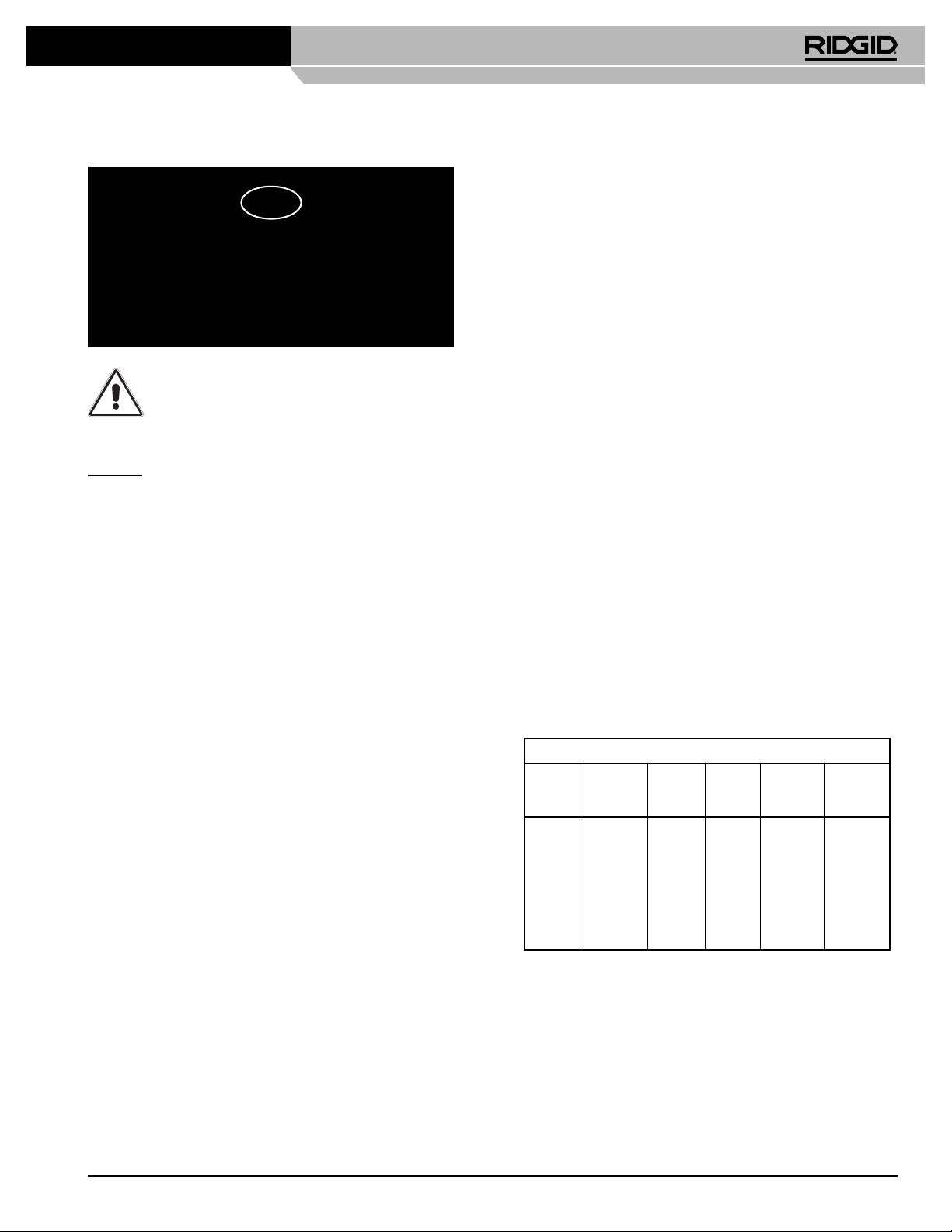

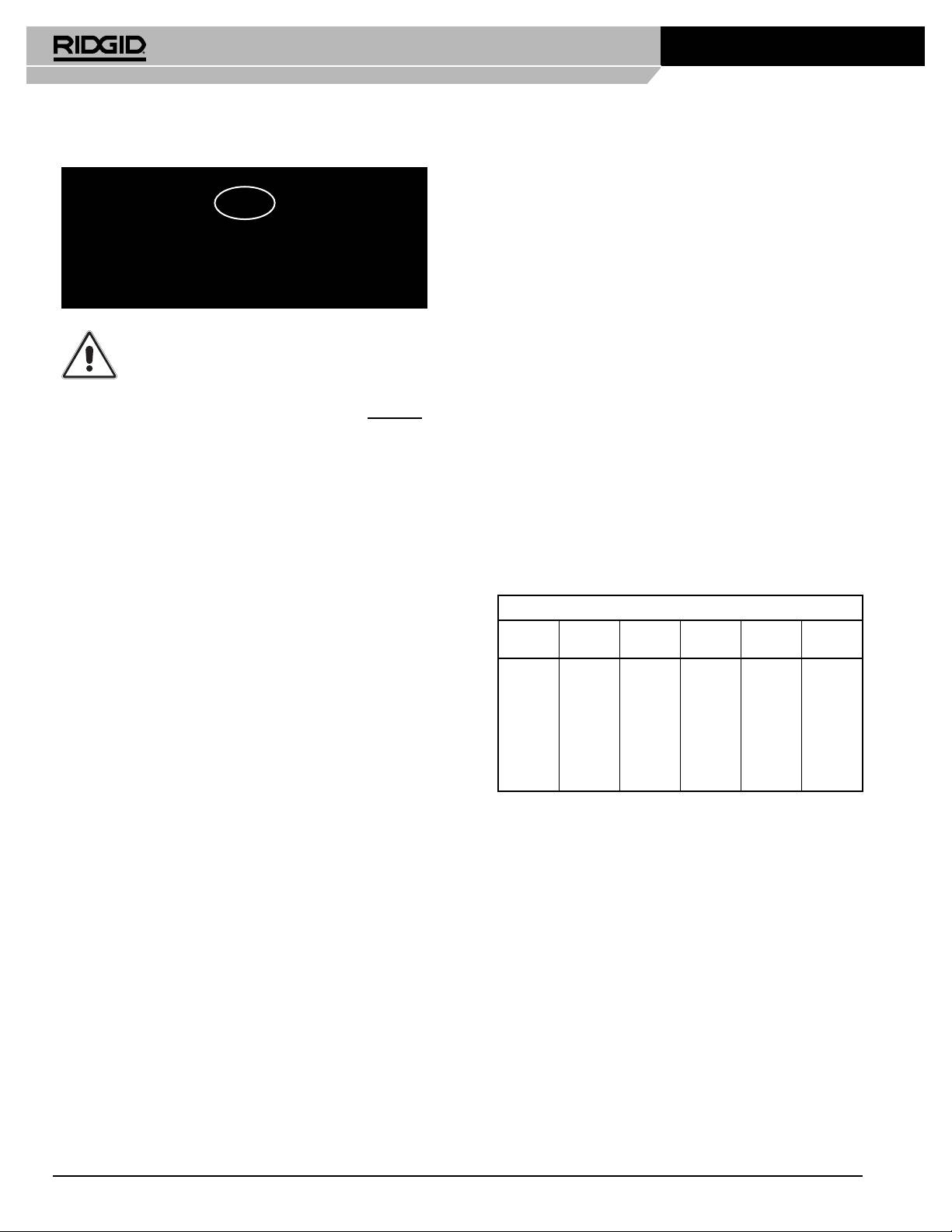

ATTENZIONE! Leggere con attenzione

queste istruzioni e l’opuscolo

Installazione

antinfortunistico allegato prima di

915 916 918 918I

utilizzare queste attrezzature. In caso di incertezza

su qualsiasi aspetto dell’uso di questo utensile,

Fig. 1 Fig. 2 -300

Fig. 5 - 300

Fig. 37 – assemblaggio

Fig. 3 - 535

Fig. 6 - 1822

del cavalletto

contattare il proprio distributore RIDGID per

Fig. 4 - 1233

Fig. 7 - 1233

Fig. 38 - 918I

ulteriori informazioni.

Fig. 8 - 1224

Se queste istruzioni non verranno comprese e

Azionamento delle scanalatrici a rulli 915, 916, 918, 918I

seguite integralmente ne potranno derivare scosse

Preparazione del tubo

elettriche, incendio e/o gravi lesioni personali.

1. Le estremità del tubo devono essere tagliate ad angolo retto. Non usare

cannelli da taglio.

2. L’ovalizzazione del tubo non deve superare la tolleranza totale del

CONSERVARE IL PRESENTE MANUALE DI

diametro esterno elencata nelle specifi che di scanalatura. Tabella 1.

ISTRUZIONI!

3. Tutti i cordoni di saldatura interni o esterni, le bave o le saldature devono

essere spianati mediante molatura per almeno 5 cm dall’estremità del

SPECIFICHE

tubo.

Vedere il catalogo RIDGID.

Nota: Non danneggiare la zona della sede della guarnizione durante la

molatura.

Modalità di trasporto ed impiego

Sollevare la macchina usando le maniglie fornite.

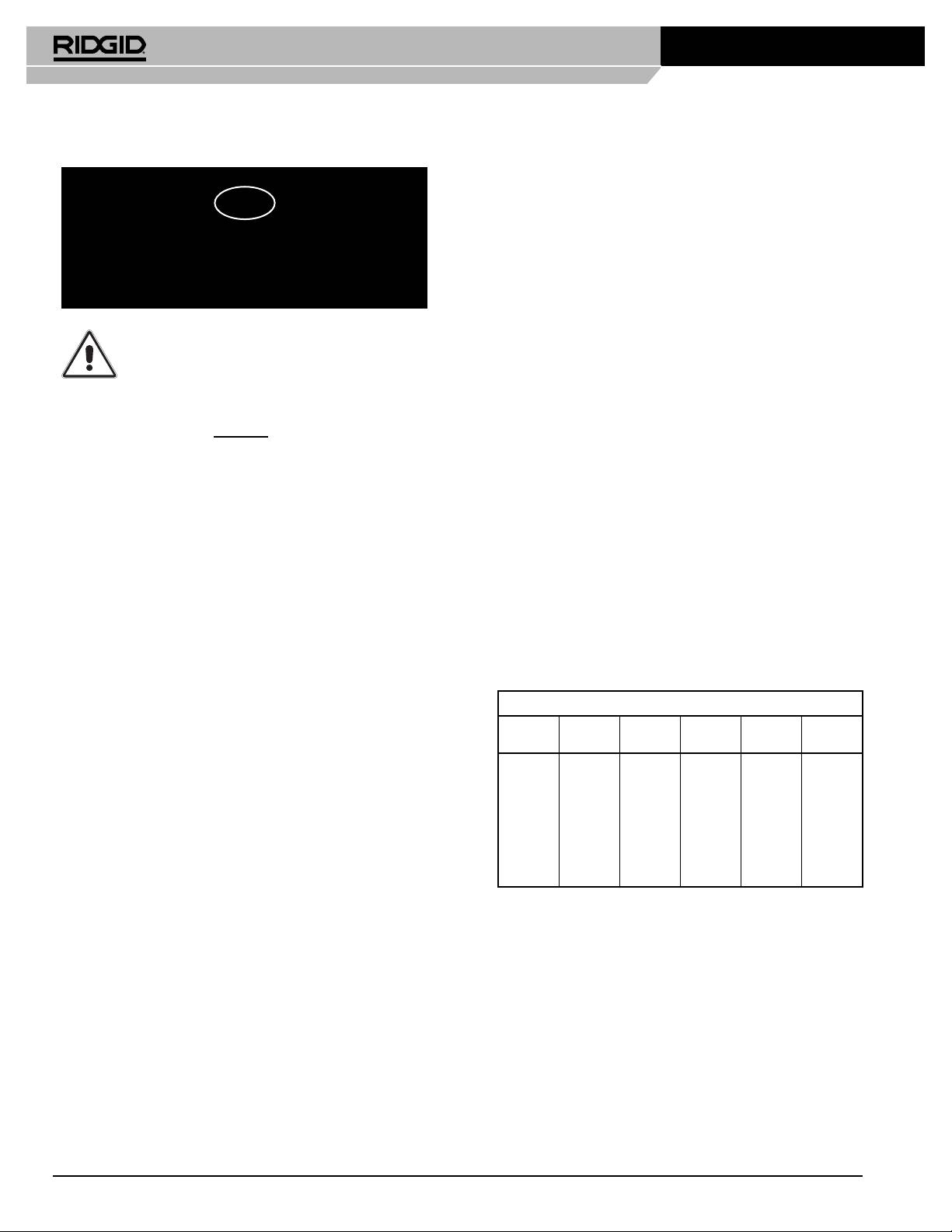

Lunghezza del tubo/della tubatura

La seguente tabella elenca la lunghezza minima di tubo o di tubatura da

Allestimento della macchina

scanalare e la lunghezza massima da scanalare senza i cavalletti per tubo.

915

Questa macchina è stata progettata per l’operazione manuale di scanalatura

Lunghezze di tubo scanalabile - (espressi in Pollici 25.4 mm)

a rulli dei tubi.

NON deve essere modifi cata e/o utilizzata per applicazioni diverse da quelle

Nom.

Min.

Lunghezza

Nom.

Min.

Lunghezza

previste, compreso l’uso con qualsiasi attrezzo a motore.

Dimensioni

Lunghezza

Max.

Dimensioni

Lunghezza

Max.

1

8

36

4 1/2

8

32

916, 918, 918I

1 1/4

8

36

5

8

32

Questa macchina è progettata per la scanalatura a rulli di tubi usando le

1 1/2

8

36

6 Diam.

fi lettatrici, le unità motrici e gli accessori RIDGID specifi cati. NON deve essere

2

8

36

est.

8

30

modifi cata e/o utilizzata per applicazioni diverse da quelle previste, compreso

2 1/2

8

36

6

8

28

l’uso di altre apparecchiature a motore. Posizionare la macchina lontano da

3

8

36

8

8

24

porte o passaggi e assicurarsi che l’intera area di lavoro risulti visibile dalla

3 1/2

8

36

10

8

24

posizione dell’operatore. Utilizzare delle barriere protettive per tenere lontano

4

8

36

12

8

24

i non addetti. Non utilizzare la macchina se l’ambiente di lavoro è umido o se

c’è presenza d’acqua. Verifi care che la tensione dell’attrezzatura sia uguale

Allestimento del tubo

a quella dell’alimentazione elettrica. Assicurarsi che l’interruttore a pedale

1. I tubi o le tubature più lunghi delle lunghezze massime specifi cate

funzioni correttamente e che l’interruttore della macchina sia posizionato

elencate nella tabella devono essere supportati dai 2 cavalletti per

su “0” prima di collegarsi all’alimentazione elettrica. L’interruttore a pedale

tubo. Il sostegno del tubo deve essere situato a una distanza dalla

garantisce il controllo completo della macchina, che funzionerà soltanto

scanalatrice a rulli pari a 3/4 della lunghezza del tubo.

quando viene premuto. Per operare con la massima sicurezza, assicurarsi

2. Alzare l’alloggiamento del rullo scanalatore superiore.

che l’interruttore a pedale funzioni liberamente e posizionarlo in modo che

915

tutti i comandi possano essere facilmente raggiunti.

Allontanare il rullo scanalatore dal rullo guida girando la vite di

regolazione della profondità (Fig. 32).

Istruzioni generali antinfortunistiche relative alla scanalatrice a rulli

916

1. Tenere lontane le mani dai rulli scanalatori. Le dita potrebbero rimanere

Alzare il manico di avanzamento (Fig. 10).

intrappolate fra i rulli di scanalatura e di guida.

Ridge Tool Company

23

915, 916, 918, 918I

918, 918I

3. Continuare ad applicare una pressione stabile fi no a quando non si

Mettere la leva del rilascio della pompa nella posizione di “RITORNO”

raggiunge il fermo di profondità della scanalatura.

(verso l’operatore) (Fig. 11).

4. Non fare avanzare eccessivamente. Far fare un giro completo prima

3. Mettere il tubo e il supporto del tubo ad angolo retto rispetto alla

aumentare la pressione sui rulli per evitare il sovraccarico.

scanalatrice a rulli per assicurarsi che il tubo sia a fi lo contro la fl angia del

5. Fermare la macchina e controllare la profondità della scanalatura.

rullo guida (Fig. 12).

Regolare il fermo di profondità come richiesto.

4. Livellare il tubo regolando il cavalletto per tubi (Fig. 13).

Ulteriori scanalature con lo stesso tubo saranno effettuate alla stessa

5. Spostare leggermente il tubo e il cavalletto per tubi allontanarli o

profondità.

avvicinarli all’operatore di circa 1/2° come indicato sotto:

6. Alzare la leva (916) o rilasciare la pressione (918) e rimuovere il tubo.

Nota: Se la macchina gira in “AVANTI”, allontanare il tubo dall’operatore

di 1/2° (Fig. 14).

Controllare sempre la scanalatura completata con un raccordo prima

Nota: Se la macchina gira all’“INDIETRO”, avvicinare il tubo all’operatore

dell’installazione.

di 1/2° (Fig. 15).

Stabilizzatore del tubo/sostegno del nipplo

Regolazione della profondità della scanalatura del rullo

Questo stabilizzatore è stato ideato per lavorare su tubi da 2 1/8 “ - 12”. Può

Nota: A causa delle differenti caratteristiche dei tubi, bisogna sempre eseguire

essere montato solo sulle unità motrici della 300 e sui basamenti dalla 918I

una scanalatura di prova quando si impostano o cambiano le dimensioni

che abbiano 3 fori di montaggio.

del tubo. Il pomello dell’indice di regolazione della profondità deve essere

1. Allineare la staffa sui fori di montaggio (Fig. 19 - a, b).

reimpostato per ogni diametro di tubo.

2. Installare e serrare i bulloni.

3. Con il tubo posizionato correttamente serrare il rullo stabilizzatore fi no a

915

quando non entra a contatto con il tubo. Serrare di un giro ulteriore

1. Serrare la regolazione della profondità per fi ssare la scanalatrice sul

(Fig. 20).

tubo. Non serrare eccessivamente.

Attenzione: Non utilizzare per tubi di lunghezza inferiore a 8”.

2. Impostare la vite di regolazione della profondità (Fig. 33) per dare la

profondità corretta (ved. la Fig. 34).

Sostituzione dei set di rulli scanalatori

915

916

1. Rimuovere il bullone senza dado dal rullo guida e separare il rullo guida

1. Sollevare la leva di azionamento.

dall’albero di uscita e rimuovere i tamponi dello stabilizzatore. Allentare il

2. Allentare completamente vite di regolazione della profondità.

grano fi lettato per rimuovere il rullo scanalatore (Fig. 35).

3. Serrare la vite di regolazione della profondità come mostrato nella

2. Eseguire la procedura al contrario per montare il set di scanalatura

Fig. 16.

corretto. Controllare la rosetta di spallamento (Fig. 36).

4. Arretrare il pomello di regolazione della profondità come mostrato in

tabella.

916

1. Allentare la vite di regolazione della profondità e rimuovere il grano

918, 918I

fi lettato e la molla (Fig. 21a, b, c).

1. Far avanzare il rullo scanalatore superiore mettendo la leva del

2. Rimuovere l’albero del rullo scanalatore e il rullo scanalatore (Fig. 22, 23,

rilascio della pompa in posizione “AVANZAMENTO” (allontanamento

24, 25).

dall’operatore) e abbassare il manico fi no a quando il rullo superiore

3. Installare il nuovo albero di trasmissione.

viene a contatto con il diametro esterno del tubo da scanalare.

4. Eseguire la procedura al contrario per montare il set di scanalatura

2. Abbassare il pomello indicizzato di regolazione della profondità (in senso

corretto.

orario) fi no a quando non si ferma contro la cima della macchina (Fig.

17).

918, 918I

3. Far arretrare il pomello di regolazione della profondità (Fig. 18).

1. Sollevare completamente il gruppo del rullo superiore e allentare il grano

fi lettato nel rullo scanalatore (Fig. 26).

Formatura del rullo scanalatore

2. Rimuovere l’albero del rullo scanalatore e il rullo scanalatore (Fig. 27).

915

3. Bloccare il mandrino e rimuovere il dado di fermo (Fig. 28).

1. Ruotare la regolazione della profondità di circa un giro.

4. Rimuovere l’albero di trasmissione (Fig. 29).

2. Spostare il dente rispetto alla cava di rotazione e girare per far avanzare

5. Installare il nuovo albero di trasmissione.

la 915 intorno a tubo.

6. Bloccare il mandrino e serrare il dado di fermo (Fig. 30).

3. Fermarsi dopo un giro e ripetere i punti 1 e 2 fi no a quando non viene

raggiunto il fermo di profondità.

Sostituzione dei set di rulli scanalatori da 1”, 1 1/4”-1 1/2”

4. Controllare la profondità della scanalatura e regolare il fermo di

1. Eseguire i punti 1-6 di cui sopra con l’albero di trasmissione appropriato.

profondità come richiesto. Ulteriori scanalature con lo stesso tubo

2. Serrare il bullone di tiro (Fig. 31).

saranno effettuate alla stessa profondità.

3. Sostituire il rullo scanalatore superiore e serrare il grano fi lettato del rullo

5. Allentare la vite di avanzamento per aprire la 915.

scanalatore (Fig. 26, 27).

916, 918, 918I

Manutenzione

1. Premere sull’interruttore a pedale per avviare macchina e applicare una

Esaminare con frequenza regolare tutte le parti e sostituire i rulli quando sono

pressione costante sulla leva di azionamento/leva della pompa idraulica.

usurati. Lubrifi care i cuscinetti con grasso multiuso. Per tutti gli altri interventi

2. Mantenere la pressione sul tubo con la mano destra per impedire che il

di servizio e manutenzione portare la macchina presso un centro di assistenza

tubo venga fatto avanzare fuori dai rulli.

RIDGID autorizzato.

24

Ridge Tool Company

915, 916, 918, 918I

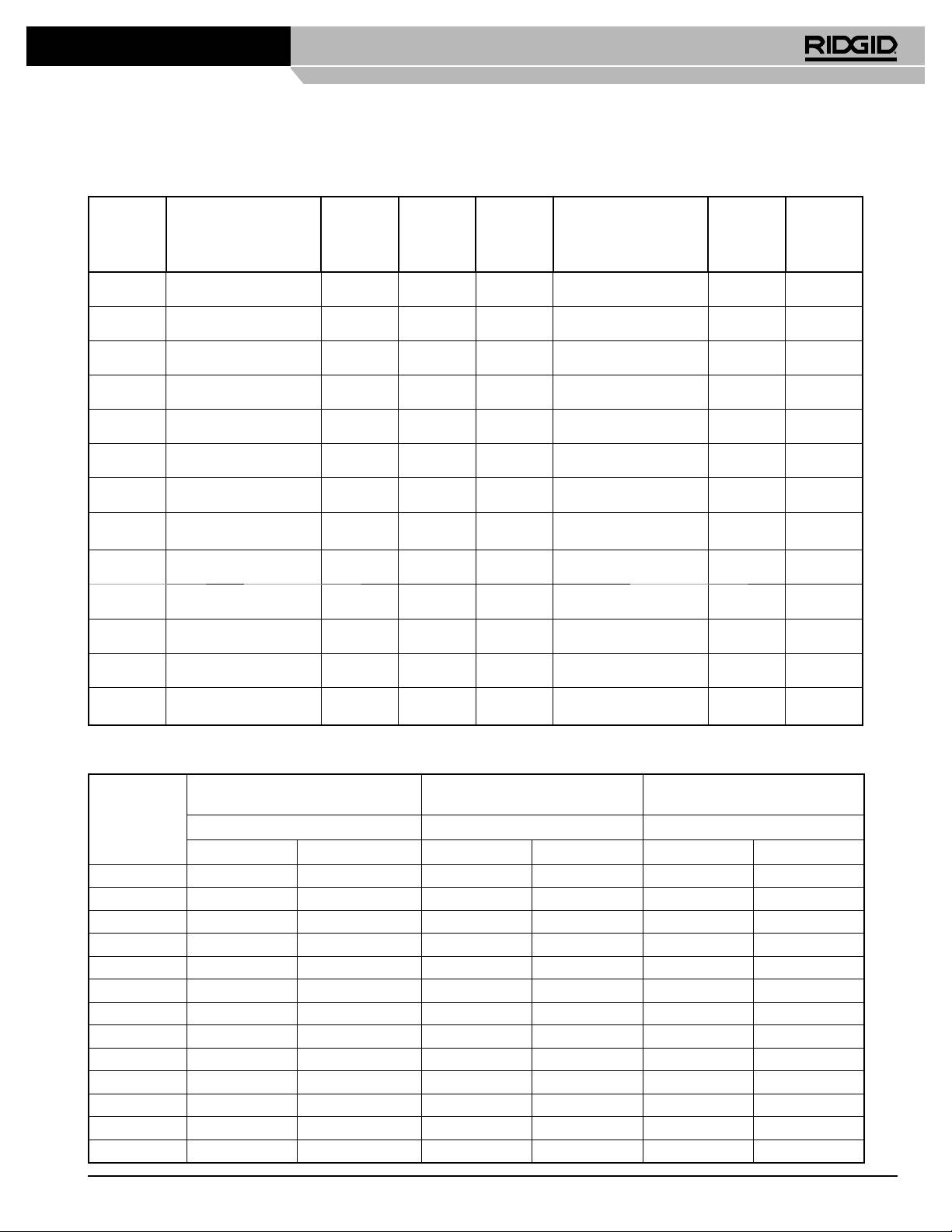

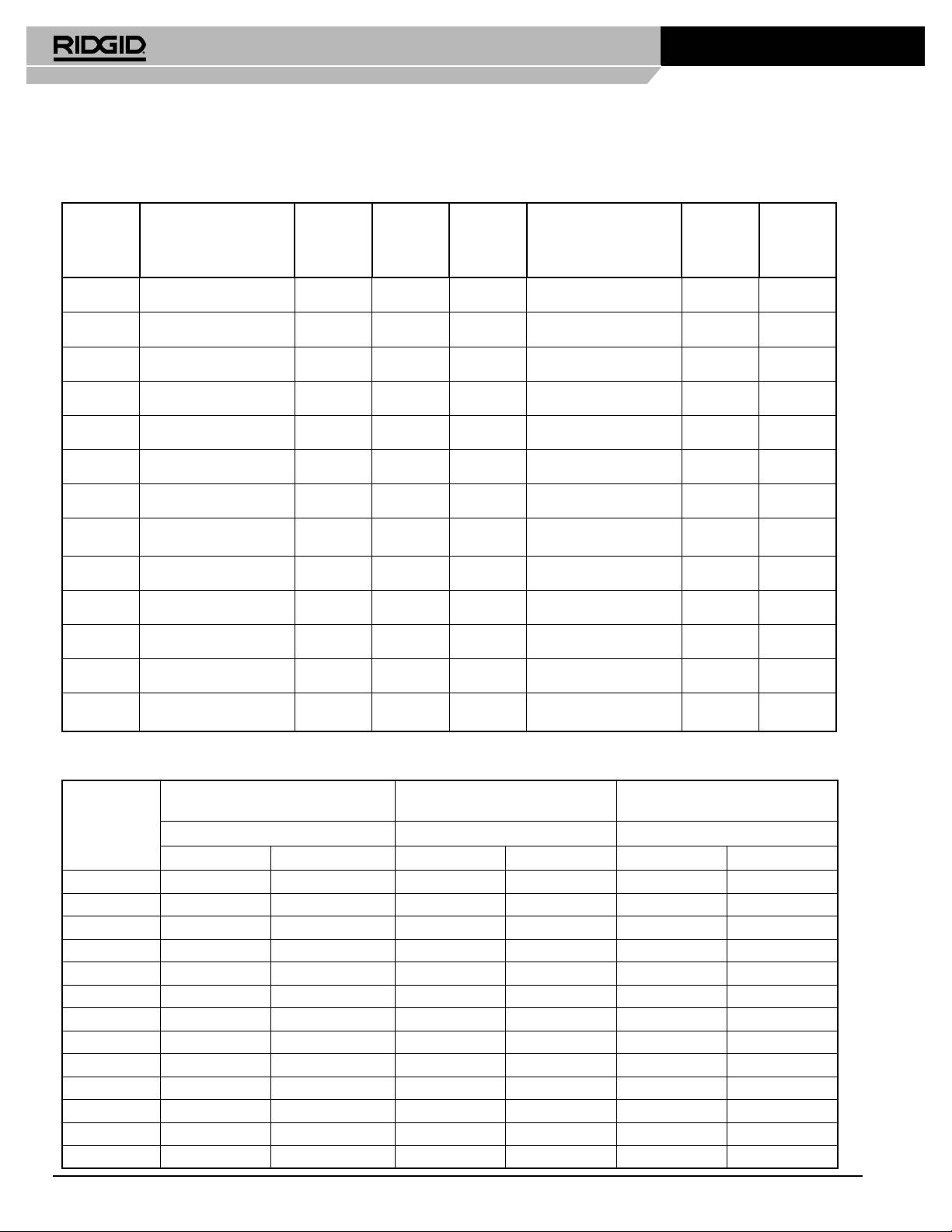

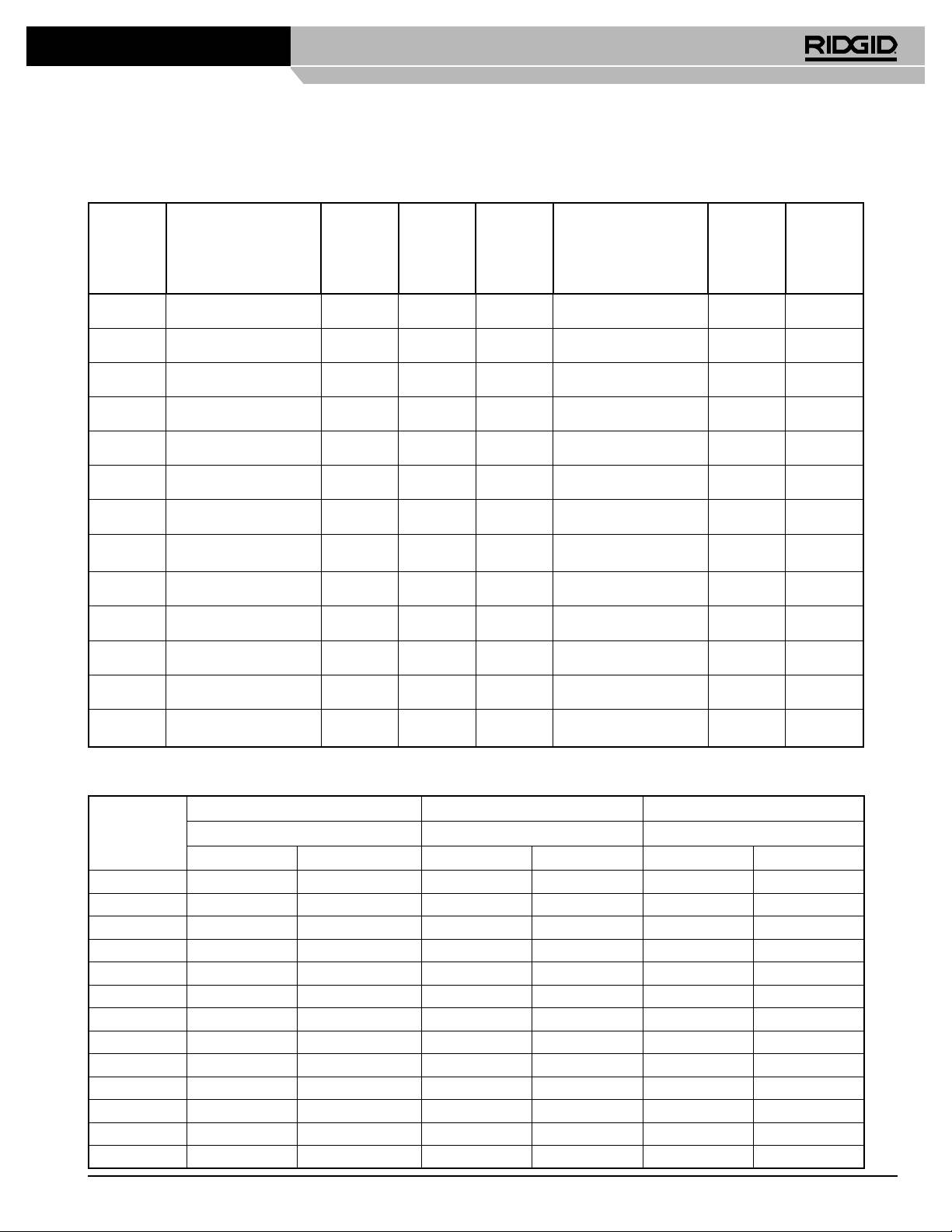

Tabella 1. Specifi che di scanalatura del rullo standard

Nota: Tutte le dimensioni sono in pollici (25,4 mm)

Nom.

Tubo

T

A

B

C

D

D

Tubo

Diametro

Min.

Guarnizione

Scanalatura

Scanalatura

Nom.

Min.

Dimensioni

Parete

Sede

larghezza

Diametro

Scanalatura

Scanalatura

D.E. Tol.

spess.

± .030

± .030

D.E. Tol.

Profondità

Profondità

1 1.315 +.016

.065 .625 .281 1.190 +.000

.063 .047

-.031

-.015

1 1/4 1.660 +.016

.065 .625 .281 1.535 +.000

.063 .047

-.031

-.015

1 1/2 1.900 +.016

.065 .625 .281 1.775 +.000

.063 .047

-.031

-.015

2 2.375 ± .024 .065 .625 .344 2.250 +.000

.063 .051

-.015

2 1/2 2.875 ± .029 .083 .625 .344 2.720 +.000

.078 .063

-.018

3 3.50 ± .035 .083 .625 .344 3.344 +.000

.078 .060

-.018

3 1/2 4.00 ± .040 .083 .625 .344 3.834 +.000

.083 .063

-.020

4 4.50 ± .045 .083 .625 .344 4.334 +.000

.083 .060

-.020

5 5.563 ± .056 .109 .625 .344 5.395 +.000

.084 .056

-.022

6 6.625 ± .060 .109 .625 .344 6.455 +.000

.085 .052

-.022

8 8.625 ± .086 .109 .750 .469 8.441 +.000

.092 .049

-.025

10 10.75 ± .108 .134 .750 .469 10.562 +.000

.094 .040

-.027

12 12.75 ± .128 .165 .750 .469 12.531 +.000

.110 .045

-.030

Tabella 2. Spessore max. e min. della parete del tubo

Dimensioni tubo Tubo o tubazione di acciaio al carbonio o

Tubo o tubazione di acciaio inox Tubo di PVC/CPVC

di alluminio

Spessore della parete Spessore della parete Spessore della parete

Min. Max. Min. Max. Min. Max.

1” .065 .133 .065 .133 .133 .133

1 1/4” .065 .140 .065 .140 .140 .191

1 1/2” .065 .145 .065 .145 .145 .200

2” .065 .154 .065 .154 .154 .154

2 1/2” .083 .203 .083 .188 .203 .276

3” .083 .216 .083 .188 .216 .300

3 1/2” .083 .226 .083 .188 .226 .318

4” .083 .237 .083 .188 .237 .337

5” .109 .258 .109 .188 .258 .375

6” .109 .280 .109 .188 .280 .432

8” .109 .322 .109 .188 .322 .322

10” .134 .307 .134 .188 .365 .365

12” .165 .330 .165 .188 .406 .406

Ridge Tool Company

25

915, 916, 918, 918I

Tabella 3. Diagnostica

GUASTO CAUSA PROBABILE AZIONE CORRETTIVA

1. Scanalatura rullata troppo stretta o troppo

a. Dimensione errata dei rulli di scanalatura e

a. Installare dei rulli di scanalatura e guida di

larga.

guida.

dimensioni corrette.

b. Errore di accoppiamento dei rulli di

b. Accoppiare correttamente i rulli di scanalatura e

scanalatura e guida.

guida.

c. Rullo scanalatore e/o rullo guida usurati.

c. Sostituire i rulli usurati.

2. La scanalatura rullata non è perpendicolare

a. Lo spezzone di tubo non è diritto.

a. Usare un tubo diritto.

all’asse del tubo.

b. L’estremità del tubo non è perpendicolare

b. Tagliare l’estremità del tubo ad angolo retto.

all’asse del tubo.

3. Il tubo è tracciato durante la scanalatura. a. Tubo non orizzontale.

a. Regolare il supporto per mettere orizzontale il

tubo.

b. L’asse del tubo non è spostato di ½° rispetto

b. Spostare il tubo di 1/2°. (vedere Fig. 14, 15)

all’asse del rullo guida.

c. L’asse del tubo non è spostato nella direzione

c. Vedere le istruzioni d’installazione.

corretta.

d. Scanalatrice non orizzontale.

d. Disporre orizzontale la scanalatrice.

e. Vite di alimentazione non serrata. (915)

e. Serrare la vite di avanzamento con il dente di

arresto per ogni giro.

4. Il tubo si sposta avanti e indietro sull’asse del

a. Lo spezzone di tubo non è diritto.

a. Usare un tubo diritto.

rullo guida durante la scanalatura.

b. L’estremità del tubo non è perpendicolare

b. Tagliare l’estremità del tubo ad angolo retto.

all’asse del tubo.

5. Il tubo oscilla lateralmente sul rullo guida

a. Estremità del tubo appiattita o danneggiata.

a. Tagliare via l’estremità del tubo danneggiata.

durante la scanalatura.

b. Punto più duro nel materiale del tubo o cordoni

b. Usare tubo di elevata qualità di durezza

di saldaturapiù duri del tubo.

uniforme.

c. Il motore di azionamento fa ruotare troppo

c. Ridurre la velocità - cambiare a bassa velocità

velocemente il tubo.

o usare il motore RIDGID a 36 rpm 300, 535,

1233, 1224 o 1822.

d. I rulli del cavalletto di sostegno del tubo non

d. Posizionare i rulli del cavalletto per tubo per le

sono nella posizione corretta per la

dimensioni del tubo usato.

dimensione del tubo.

e. La velocità di avanzamento del rullo scanala-

e. Far avanzare manualmente più rapidamente il

tore è troppo lenta. (915)

rullo scanalatore nel tubo.

6. La scanalatrice non riesce a produrre una

a. È stato superato lo spessore massimo di

a. Consultare la tabella della capacità del tubo.

scanalatura nel tubo.

parete del tubo.

b. Rulli errati.

b. Installare i rulli corretti.

c. Dado di regolazione non impostato.

c. Impostare la profondità.

d. Il motore di azionamento non fornisce la

d. Usare il motore di azionamento RIDGID N° 300,

coppia minima richiesta.

535, 1224, 1233 o 1822.

7. La scanalatrice non riesce a produrre una

a. Superata la tolleranza massima del diametro

a. Usare un tubo del diametro corretto.

scanalatura a specifi ca.

del tubo.

b. Errore di accoppiamento dei rulli di

b. Usare un set di rulli corretto.

scanalatura e guida.

c. Il materiale del tubo è troppo duro.

c. Sostituire il tubo.

d. Vite di regolazione non impostata. (915/916)

d. Impostare la profondità.

8. Il tubo scivola sul rullo guida. a. La zigrinatura del rullo guida è intasata di

a. Pulire o sostituire il rullo guida.

metallo o spianata dall’usura.

9. La scanalatrice non riesce a far ruotare il tubo

a. La velocità di avanzamento manuale del rullo

a. Far avanzare manualmente più rapidamente il

durante la scanalatura.

scanalatore è troppo lenta (915/916).

rullo scanalatore nel tubo.

b. Il motore di azionamento non fornisce la

b. Usare il motore di azionamento RIDGID N° 300,

coppia minima richiesta.

535, 1224, 1233 o 1822.

c. Mandrino non chiuso sulle spianature

c. Chiudere il mandrino.

dell’albero di trasmissione.

10. L’unità motrice e la scanalatrice tendono a

a. Sostegno insuf

fi ciente del tubo. a. Usare (2) cavalletti per tubo per tutte le

rovesciarsi.

lunghezze superiori a 36”.

26

Ridge Tool Company

915, 916, 918, 918I

GUASTO CAUSA PROBABILE AZIONE CORRETTIVA

11. La pompa non eroga olio, cilindro non avanza.

a. Valvola di rilascio pompa aperta.

a. Chiudere la valvola di rilascio.

(solo 918)

b. Basso livello olio nel serbatoio.

b. Controllare il livello dell’olio secondo le

istruzioni.

c. Sporcizia nel corpo della pompa.

c. Richiede l’assistenza da parte di un tecnico

qualifi cato.

d. Sedi usurate o non alloggiate.

d. Richiede l’assistenza da parte di un tecnico

qualifi cato.

e. Troppo olio nel serbatoio.

e. Controllare il livello dell’olio secondo le

istruzioni.

12. La leva della pompa funziona con un’azione

a. Presenza d’aria nell’impianto.

a. Posizione il pistone più in basso rispetto alla

“spugnosa”.

pompa inclinando la macchina sul lato opposto

(solo 918)

a quello dell’operatore.

Allungare e arretrare parecchie volte lo stantuffo

del cilindro per permettere all’aria di ritornare al

serbatoio della pompa.

b. Troppo olio nel serbatoio.

b. Controllare il livello dell’olio secondo le

istruzioni.

13. Il cilindro si allunga solo parzialmente.

a. L’olio del serbatoio della pompa è basso.

a. Riempire e spurgare l’impianto.

(solo 918)

b. La profondità e la regolazione sono state

b. Seguire le istruzioni di regolazione della

impostate in modo errato.

profondità.

14. L’estremità di tubo si allarga o si

a. L’operatore fa avanzare troppo velocemente i

a. Rallentare l’azione di pompaggio. Consultare le

scampana durante la scanalatura.

rulli scanalatori.

istruzioni di azionamento corrette.

(solo 918)

b. Tubo non orizzontale.

b. Regolare il supporto per allineare il tubo con la

scanalatrice.

Ridge Tool Company

27

915, 916, 918, 918I

4. La acanaladora de tuberías está fabricada para el acanalado de tubos y

tuberías. No la utilice para ningún otro fi n.

ES

5. Apoye correctamente la tubería con su soporte.

6. Utilice siempre los accesorios recomendados. El uso de otros

accesorios puede dar lugar a accidentes. Consulte los manuales de

915, 916, 918, 918I

empleo para saber cuáles son los accesorios recomendados.

7. No utilice la máquina si los interruptores están rotos.

Instrucciones de uso

Instalación

915 916 918 918I

¡ATENCIÓN! Antes de utilizar esta

Fig. 1 Fig. 2 - 300

Fig. 5 - 300

Fig. 37 - conjunto de soporte

herramienta, lea las instrucciones y el

Fig. 3 - 535

Fig. 6 - 1822

Fig. 38 - 918I

folleto de seguridad que la acompaña. Si

Fig. 4 - 1233

Fig. 7 - 1233

no está seguro de cualquier cuestión relacionada

Fig. 8 - 1224

con la utilización de esta herramienta, consulte

Utilización de las acanaladoras 915, 916, 918, 918I

a su distribuidor RIDGID para obtener más

Preparación de la tubería

información.

1. Los extremos de la tubería deben ser de corte cuadrado. No utilice

sopletes de corte.

El no respeto de estas consignas puede dar lugar

2. La ovalización de la tubería no debe exceder el total de tolerancia de las

a descargas eléctricas, incendios o lesiones

especifi caciones de acanalado. Tabla 1.

graves.

3. Todos los cordones de soldadura internos o externos o las costuras

deben estar a ras de suelo al menos 2 pulgadas detrás del extremo de

la tubería.

¡CONSERVE ESTAS INSTRUCCIONES!

Nota: tenga cuidado de no dañar la zona de asentamiento de la junta al

realizar el acanalado.

ESPECIFICACIONES

Consulte el catálogo RIDGID.

Longitud de tubos y tuberías

La tabla siguiente muestra las longitudes mínimas de los tubos o tuberías

Transporte y manejo

que pueden ser acanalados y las longitudes máximas para acanalamiento

Para elevar la máquina, utilice siempre las herramientas manuales

sin soporte.

correspondientes.

Instalación de la máquina

Longitudes de acanalamiento de tuberías en pulgadas

915

Tamaño

Long.

Long. máx. Tamaño

Long.

Long. máx.

Esta máquina está diseñada para acanalar tuberías a mano.

de nom.

mín.

de nom.

mín.

Su utilización en cualquier otra aplicación, de otros equipos NO es en

1

8

36

4

8

36

absoluto recomendable.

1 1/4

8

36

4 1/2

8

32

1 1/2

8

36

5

8

32

916, 918, 918I

2

8

36

6 D. E.

8

30

Esta máquina está diseñada para el acanalamiento de tuberías con

2 1/2

8

36

6

8

28

las máquinas roscadoras, unidades de potencia y accesorios RIDGID.

3

8

36

8

8

24

Su utilización en cualquier otra aplicación, incluyendo otros equipos de

3 1/2

8

36

10

8

24

alimentación, NO es en absoluto recomendable. Coloque la máquina lejos

12

8

24

de puertas y pasillos y en una zona totalmente visible desde la posición

de funcionamiento. Mantenga a las personas alejadas mediante barreras.

Preparación de la tubería

No utilice la máquina en zonas con agua o humedad. Asegúrese de que la

1. Los tubos o tuberías que superen la longitud especifi cada en la tabla

tensión de la máquina es la misma que la de la corriente. Compruebe si el

deben estar apoyados en 2 soportes. Los soportes deben estar situados

interruptor de pedal funciona correctamente y si el interruptor de la máquina

a 3/4 de la longitud de la tubería desde la acanaladora.

está en posición “0” antes de conectarla a la corriente. El interruptor de pedal

2. Levante el alojamiento del cilindro de acanalado superior.

le permite un control total de la máquina, la cual sólo se pondrá en marcha

915

al pisar el pedal. Por su propia seguridad, asegúrese de que el interruptor

Abra el cilindro de acanalado desde el cilindro de accionamiento girando

de pedal funciona perfectamente y colóquelo en una posición que le permita

el tornillo de ajuste de la profundidad (Fig. 32).

acceder a todos los mandos fácilmente.

916

Levante el mango de avance (Fig. 10).

Instrucciones de seguridad acerca de la acanaladora de tuberías

918,

918I

1. Mantenga las manos alejadas de los cilindros de acanalado. Los dedos

Coloque la palanca de liberación de la bomba en la posición “RETURN”

podrían quedar atrapados.

(hacia el operario) (Fig. 11).

2. Instale la acanaladora en una superfi cie plana. Asegúrese de que la

3. Cuadre la tubería y el soporte a la acanaladora asegurándose de que la

máquina, el soporte y la acanaladora están estables y no pueden volcar.

tubería está a nivel de la brida del cilindro de accionamiento (Fig. 12).

3. La acanaladora debe estar bien conectada a la unidad de potencia. Siga

4. Nivele la tubería ajustando el soporte (Fig. 13).

escrupulosamente las instrucciones de instalación.

28

Ridge Tool Company

915, 916, 918, 918I

5. Descentre lentamente la tubería y el soporte aprox. 1/2° de o hacia el

Compruebe siempre si se ha completado el acanalado con un

operario, como se describe a continuación:

accesorio antes de la instalación.

Nota: Si la máquina está en “FORWARD”, descentre la tubería 1/2° con

relación a la posición del operario (Fig. 14).

Estabilizador de tuberías/Soporte de boquilla

Nota: Si la máquina está en “REVERSE”, descentre la tubería 1/2° hacia

El estabilizador está concebido para trabajar en tuberías de 2 1/8”-12”, y sólo

la posición del operario (Fig. 15).

puede montarse en unidades de potencia 300 y bases 918I que tengan los 3

orifi cios de montaje.

Ajuste de la profundidad de la acanaladora

1. Alinee el soporte con los orifi cios de montaje (Fig. 19 - a, b).

Nota: debido a las distintas características de las tuberías, siempre debe

2. Coloque y apriete los pernos.

hacerse una prueba antes de preparar o modifi car tamaños de tuberías. La

3. Una vez correctamente situada la tubería, apriete el cilindro estabilizador

profundidad debe volver a ajustarse para cada diámetro.

hasta que entre en contacto con la tubería. Apriete una vuelta más (Fig.

20).

915

Atención: no lo utilice con tuberías de longitud inferior a 8”.

1. Apriete para ajustar la profundidad y fi jar la acanaladora a la tubería. No

apriete excesivamente.

Cambio de los conjuntos de cilindros de acanalado

2. Ajuste a la profundidad correcta con el tornillo de ajuste (Fig. 33)

915

(observe la Fig. 34).

1. Quite el tornillo de la tapa del cilindro de accionamiento, separe este del

eje de salida y extraiga las pastillas del estabilizador. Afl oje el tornillo de

916

fi jación para extraer el cilindro de acanalado (Fig. 35).

1. Levante el mango de avance.

2. Invierta el proceso con el conjunto de acanalado adecuado. Revise la

2. Afl oje completamente el tornillo de ajuste de la profundidad.

arandela de empuje (Fig. 36).

3. Apriete el tornillo de ajuste de la profundidad como se muestra en la

Fig. 16.

916

4. Afl oje la perilla de ajuste de la profundidad como se observa en la tabla.

1. Afl oje el tornillo de ajuste de la profundidad y extraiga el tornillo de

fi jación y el muelle (Fig. 21a, b, c).

918, 918I

2. Extraiga el eje del cilindro de acanalado y el propio cilindro (Fig. 22, 23,

1. Avance el cilindro de acanalado superior colocando la palanca de

24, 25).

liberación de la bomba en la posición “ADVANCE” (con respecto al

3. Instale un nuevo eje impulsor.

operario) y bombee el mango hasta que el cilindro superior entre

4. Invierta el proceso con el conjunto de acanalado adecuado.

en contacto con el diámetro exterior de la tubería que se dispone a

acanalar.

918, 918I

2. Gire la perilla de ajuste de la profundidad (en sentido de las agujas del

1. Levante totalmente el conjunto del cilindro superior y afl oje el tornillo de

reloj) hasta que se detenga en la parte superior de la máquina (Fig. 17).

fi jación del cilindro de acanalado (Fig. 26).

3. Afl oje la perilla de ajuste de la profundidad (Fig. 18).

2. Extraiga el eje del cilindro de acanalado y el propio cilindro (Fig. 27).

3. Bloquee el husillo y extraiga la tuerca de retención (Fig. 28).

Formación del cilindro de acanalado

4. Extraiga el eje impulsor (Fig. 29).

915

5. Instale un nuevo eje impulsor.

1. Gire el mando de ajuste de la profundidad aproximadamente una vuelta.

6. Bloquee el husillo y apriete la tuerca de retención (Fig. 30).

2. Mueva el trinquete al zócalo de rotación y gire para avanzar 915

alrededor de la tubería.

Cambio de los conjuntos de los cilindros de acanalado 1”, 1 1/4”-1 1/2”

3. Pare después de una vuelta y repita los pasos 1 y 2 hasta alcanzar el

1. Siga los pasos 1-6 anteriormente mencionados con el eje impulsor

tope de profundidad.

adecuado.

4. Compruebe la profundidad del acanalado y ajuste el tope como sea

2. Apriete el perno de apriete (Fig. 31).

necesario. Los demás acanalados de la misma tubería se harán a la

3. Sustituya el cilindro de acanalado superior y apriete el tornillo de fi jación

misma profundidad.

del cilindro (Fig. 26, 27).

5. Afl oje el tornillo de avance para abrir el 915.

Mantenimiento

916, 918, 918I

Inspeccione periódicamente todas las piezas y sustituya los cilindros cuando

1. Presione el interruptor de pedal para poner en marcha la máquina y

estén desgastados. Engrase los cojinetes con grasa multiusos. Para cualquier

aplique una presión constante al mango de avance/bomba hidráulica.

otra operación de servicio y mantenimiento, diríjase a un centro de servicio

2. Mantenga la presión de la tubería con la mano derecha para evitar que

autorizado RIDGID.

se salga la tubería de los cilindros.

3. Continúe aplicando una presión constante hasta que se alcance el tope

de profundidad de acanalado.

4. No aplique demasiada presión. Deje una vuelta completa antes de

aumentar la presión en los cilindros, con objeto de evitar la sobrecarga.

5. Detenga la máquina y compruebe la profundidad de acanalado. Ajuste el

tope de profundidad como sea preciso.

Los demás acanalados de la misma tubería se harán a la misma

profundidad.

6. Levante el mango (916) o suéltelo progresivamente (918) y saque la

tubería.

Ridge Tool Company

29

915, 916, 918, 918I

Tabla 1. Especifi caciones para acanaladoras estándar

Nota: todas las medidas se dan en pulgadas.

Tamaño

Diámetro de

T

A

B

C

D

D

de tubería

la tubería

Gros.

Asent.

Anchura

Diámetro

Prof.

Prof.

de nom.

pared

junta

acanalado

acanalado

acanalado

acanalado

D. E. Tol.

mín.

± .030

± .030

D. E. Tol.

nom.

mín

1 1.315 +.016

.065 .625 .281 1.190 +.000

.063 .047

-.031

-.015

1 1/4 1.660 +.016

.065 .625 .281 1.535 +.000

.063 .047

-.031

-.015

1 1/2 1.900 +.016

.065 .625 .281 1.775 +.000

.063 .047

-.031

-.015

2 2.375 ± .024 .065 .625 .344 2.250 +.000

.063 .051

-.015

2 1/2 2.875 ± .029 .083 .625 .344 2.720 +.000

.078 .063

-.018

3 3.50 ± .035 .083 .625 .344 3.344 +.000

.078 .060

-.018

3 1/2 4.00 ± .040 .083 .625 .344 3.834 +.000

.083 .063

-.020

4 4.50 ± .045 .083 .625 .344 4.334 +.000

.083 .060

-.020

5 5.563 ± .056 .109 .625 .344 5.395 +.000

.084 .056

-.022

6 6.625 ± .060 .109 .625 .344 6.455 +.000

.085 .052

-.022

8 8.625 ± .086 .109 .750 .469 8.441 +.000

.092 .049

-.025

10 10.75 ± .108 .134 .750 .469 10.562 +.000

.094 .040

-.027

12 12.75 ± .128 .165 .750 .469 12.531 +.000

.110 .045

-.030

Tabla 2. Grosor máximo de tubería y de pared mínimo

Tamaño de

Tubo o tubería de acero al carbono o

Tubo o tubería de acero inoxidable Tubería PVC/CPVC

tubería

aluminio

Grosor de pared Grosor de pared Grosor de pared

Mín. Máx. Mín. Máx. Mín. Máx.

1” .065 .133 .065 .133 .133 .133

1 1/4” .065 .140 .065 .140 .140 .191

1 1/2” .065 .145 .065 .145 .145 .200

2” .065 .154 .065 .154 .154 .154

2 1/2” .083 .203 .083 .188 .203 .276

3” .083 .216 .083 .188 .216 .300

3 1/2” .083 .226 .083 .188 .226 .318

4” .083 .237 .083 .188 .237 .337

5” .109 .258 .109 .188 .258 .375

6” .109 .280 .109 .188 .280 .432

8” .109 .322 .109 .188 .322 .322

10” .134 .307 .134 .188 .365 .365

12” .165 .330 .165 .188 .406 .406

30

Ridge Tool Company

915, 916, 918, 918I

Tabla 3. Solución de problemas

AVERÍA CAUSA POSIBLE SOLUCIÓN

1. Acanalado demasiado estrecho o demasiado

a. Tamaño incorrecto de los cilindros de

a. Instale los cilindros de acanalado y de

ancho.

acanalado y de accionamiento.

accionamiento del tamaño correcto.

b. Cilindros de acanalado y de accionamiento no

b. Alinee los cilindros de acanalado y de

alineados.

ccionamiento.

c. Cilindro de acanalado y/o cilindro de

c. Sustituya el cilindro desgastado.

accionamiento desgastado.

2. Acanalado no perpendicular al eje de la

a. La tubería no está recta.

a. Utilice una tubería recta.

tubería.

b. El extremo de la tubería no cuadra con el eje.

b. Corte la tubería y cuadre.

3. La tubería no rastrea durante el acanalado. a. La tubería no está nivelada.

a. Ajuste el soporte para nivelar la tubería.

b. El eje de la tubería no está descentrado

b. Descentre la tubería 1/2 grado

1/2 grado con respecto al eje del cilindro de

(observe la Fig.14, 15)

accionamiento.

c. El eje de la tubería no está descentrado en la

c. Consulte las instrucciones de preparación.

dirección correcta.

d. La acanaladora no está nivelada.

d. Nivele la acanaladora.

e. El tornillo de avance no está apretado. (915)

e. Apriete el tornillo de avance con el trinquete

para cada vuelta.

4. La tubería se mueve en el eje del cilindro de

a. La tubería no está recta.

a. Utilice una tubería recta.

accionamiento durante el acanalado.

b. El extremo de la tubería no cuadra con el eje.

b. Corte la tubería y cuadre.

5. La tubería se balancea de un lado a otro

a. El extremo de la tubería está achatado o

a. Corte el extremo de la tubería dañado.

en el cilindro de accionamiento durante el

dañado.

acanalado.

b. Mancha en el material de la tubería o

b. Utilice una tubería de calidad y de dureza

cordones de soldadura más duros que la

uniforme.

tubería.

c. La unidad de potencia hace girar la tubería

c. Disminuya la velocidad; cambie a velocidad

demasiado rápido.

baja o utilice unidades de potencia RIDGID de

36 rpm 300, 535, 1233, 1224 ó 1822.

d. Los cilindros del soporte de la tubería no están

d. Coloque los cilindros del soporte de la tubería

en la posición apropiada para el tamaño de la

apropiados al tamaño de la misma.

tubería.

e. Velocidad de avance del cilindro de acanalado

e. Avance manualmente el cilindro de acanalado

demasiado lenta. (915)

en la tubería más rápidamente.

6. No se efectúa el acanalado en la tubería. a. El grosor de la pared de la tubería es superior

a. Compruebe la capacidad de la tubería en la

al máximo.

tabla.

b. Los cilindros no son los adecuados.

b. Instale los cilindros apropiados.

c. No se ha colocado la tuerca de ajuste.

c. Establezca la profundidad.

d. La unidad de potencia no suministra el par

d. Utilice las unidades de potencia RIDGID

mínimo necesario.

n° 300, 535, 1224, 1233 ó 1822.

7. No se efectúa el acanalado especifi cado. a. La tolerancia del diámetro de la tubería es

a. Utilice una tubería del diámetro adecuado.

superior al máximo.

b. Cilindros de acanalado y de accionamiento no

b. Utilice un juego de cilindros apropiado.

alineados.

c. El material de la tubería es demasiado duro.

c. Sustituya la tubería.

d. No se ha colocado el tornillo de ajuste.

d. Establezca la profundidad.

(915/916)

8. La tubería resbala en el cilindro de

a. Estriado del cilindro de accionamiento atas-

a. Limpie o sustituya el cilindro de accionamiento.

accionamiento.

cado con metal o parte plana desgastada.

9. La acanaladora no hace girar a la tubería. a. La velocidad de avance manual del cilindro de

a. Avance manualmente el cilindro de acanalado

acanalado es demasiado lenta (915/916).

en la tubería más rápidamente.

b. La unidad de potencia no suministra el par

b. Utilice las unidades de potencia RIDGID n°

mínimo necesario.

300, 535, 1224, 1233 ó 1822.

c. El mandril no está cerrado en las partes

c. Cierre el mandril.

planas del eje impulsor.

10. La unidad de potencia y la acanaladora tienden

a. El soporte no es sufi ciente para la tubería. a. Utilice (2) soportes para tuberías mayores de

a ladearse.

36”.

Ridge Tool Company

31

915, 916, 918, 918I

AVERÍA CAUSA POSIBLE SOLUCIÓN

11. La bomba no suministra aceite, el cilindrono

a. La válvula de descarga está abierta.

a. Cierre la válvula de descarga.

avanza

b. Bajo nivel de aceite en el depósito.

b. Consulte las instrucciones sobre el nivel de

(sólo 918)

aceite.

c. El cuerpo de la bomba está sucio.

c. Solicite la asistencia de un técnico cualifi cado.

d. Asientos desgastados o no hay asentamiento.

d. Solicite la asistencia de un técnico cualifi cado.

e. Hay demasiado aceite en el depósito.

e. Consulte las instrucciones sobre el nivel de

aceite.

12. Sensación “esponjosa” del mango de la bomba

a. Aire en el sistema.

a. Coloque el cabezal más abajo que la bomba

(sólo 918)

inclinando la máquina lateralmente en posición

opuesta al operario.

Expanda y contraiga varias veces el pistón del

cilindro para que el aire vuelva al depósito

de la bomba.

b. Hay demasiado aceite en el depósito.

b. Consulte las instrucciones sobre el nivel de

aceite.

13. El cilindro no se expande totalmente

a. El depósito de la bomba tiene poco aceite.

a. Rellene y purgue el sistema.

(sólo 918)

b. Profundidad y ajuste incorrectos.

b. Siga las instrucciones de ajuste de la

profundidad.

14. El extremo de la tubería se abocina o tiene

a. El operario está avanzando los cilindros de

a. Ralentice el bombeo. Consulte las instrucciones

forma de campana en el acanalado.

acanalado demasiado deprisa.

de funcionamiento correspondientes.

(sólo 918)

b. La tubería no está nivelada.

b. Ajuste el soporte para nivelar la tubería con la

acanaladora.

32

Ridge Tool Company

915, 916, 918, 918I

2. Instale o ranhurador numa superfície plana e nivelada. Certifi que-se

de que a máquina, o suporte e o ranhurador estão estáveis e que não

PT

cairão.

3. Certifi que-se de que o ranhurador está fi xado correctamente ao

propulsor. Siga cuidadosamente as instruções de instalação.

915, 916, 918, 918I

4. O ranhurador de roletes está concebido para ranhurar tubos. Não o

utilize para qualquer outro fi m.

5. Apoie o tubo correctamente com suportes para tubos.

Instruções de

6. Utilize os acessórios recomendados. A utilização de outros acessórios

pode fazer aumentar o risco de ferimentos. Consulte os Manuais do

Funcionamento

Operador para obter os acessórios recomendados.

7. Não utilize se os interruptores da máquina estiverem partidos.

AVISO! Antes de utilizar este equipamento,

Instalação

leia cuidadosamente estas instruções e o

915 916 918 918I

folheto de segurança em anexo. Se tiver

Fig. 1 Fig. 2 - 300

Fig. 5 -300

Fig. 37 - montagem do

dúvidas acerca de qualquer aspecto de utilização

Fig. 3 - 535

Fig. 6 -1822

suporte

desta ferramenta, contacte o seu distribuidor

Fig. 4 - 1233

Fig. 7 - 1233

Fig. 38 - 918I

RIDGID para obter mais informações.

Fig. 8 -1224

No caso de não compreender e não cumprir todas

Funcionamento dos ranhuradores de roletes 915, 916, 918, 918I

Preparação do tubo

as instruções, pode ocorrer choque eléctrico,

1. As extremidades do tubo têm de ser cortadas em ângulo recto. Não

incêndio, e/ou ferimentos pessoais graves.

utilize um maçarico.

2. A deformação circular do tubo não pode exceder a tolerância do

GUARDE ESTAS INSTRUÇÕES!

diâmetro externo total indicada nas especifi cações da ranhura. Tabela 1.

3. Todos os rebordos, rebarbas ou costuras internos ou externos de

ESPECIFICAÇÕES

soldadura têm de ser empurrados de volta para o solo, pelo menos, a 2

Consulte o catálogo da RIDGID.

polegadas da extremidade do tubo.

Nota: Não danifi que a área de sede da junta quando triturar.

Transporte e manuseamento

Levante a máquina com as pegas fornecidas.

Comprimento do tubo

A tabela seguinte indica o comprimento mínimo do tubo a ser ranhurado e o

Instalação da máquina

comprimento máximo a ser ranhurado sem suportes para tubos.

915

Esta máquina está concebida para realizar manualmente ranhuras em

Comprimentos de tubo ranhurável - Polegadas

tubos.

Recomendamos vivamente que NÃO seja modifi cada e/ou utilizada para

Dimensão

Compri-

Compri-

Dimensão

Compri-

Compri-

outra aplicação a não ser para a qual foi concebida, incluindo a utilização

nom.

mento

mento

nom.

mento mín.

mento máx.

com qualquer equipamento eléctrico.

mín.

máx.

1

8

36

4

8

36

916, 918, 918I

1 1/4

8

36

4 1/2

8

32

Esta máquina está concebida para realizar ranhuras em tubos com as

1 1/2

8

36

5

8

32

máquinas de roscar, propulsores e acessórios especifi cados da RIDGID.

2

8

36

D. E. 6

8

30

Recomendamos vivamente que NÃO seja modifi cada e/ou utilizada para

2 1/2

8

36

6

8

28

outra aplicação a não ser para a qual foi concebida, incluindo a utilização

3

8

36

8

8

24

de outro equipamento eléctrico. Não instale a máquina nas imediações de

3 1/2

8

36

10

8

24

portas ou de passagens e certifi que-se de que toda a área de trabalho pode

12

8

24

ser observada e controlada a partir da posição de funcionamento. Coloque

barreiras, para impedir a circulação de pessoas perto do aparelho. Não

Instalação do tubo

utilize a máquina em condições molhadas ou húmidas. Verifi que se a tensão

1. Um tubo mais comprido do que o comprimento máximo especifi cado na

da máquina é a mesma que a da fonte de alimentação. Certifi que-se de que

tabela tem de ser apoiado com 2 suportes para tubos. O apoio do tubo

o interruptor de pé da máquina funciona correctamente e de que o interruptor

deve situar-se a 3/4 do comprimento do tubo a partir do ranhurador de

da máquina está na posição “0” antes de ligar à fonte de alimentação. O

rolete.

interruptor de pé permite o controlo total da máquina que só funcionará

2. Levante o alojamento do rolete de ranhura superior.

quando se carregar no pedal. Para a sua segurança, certifi que-se de que

915

o interruptor de pé funciona livremente e posicione-o de forma que seja

Abra o rolete de ranhura a partir do rolete de transmissão rodando o

possível alcançar todos os controlos.

parafuso de regulação em profundidade. (Fig. 32).

916

Segurança geral do ranhurador de rolete

Levante a alavanca de avanço (Fig. 10).

1. Mantenha as mãos afastadas dos roletes de ranhura. Os dedos podem

fi car presos entre os roletes de ranhura e de transmissão.

Ridge Tool Company

33

915, 916, 918, 918I

918, 918I

2. Mantenha a pressão no tubo com a mão direita para evitar que o tubo

Coloque a alavanca de libertação da bomba na posição “RETURN” (na

avance para fora dos roletes.

direcção do operador) (Fig. 11).

3. Continue a fazer uma pressão estável até se atingir a paragem da

3. Coloque o tubo e o apoio do tubo em ângulo recto no ranhurador de

profundidade da ranhura.

rolete certifi cando-se de que o tubo é empurrado contra a fl ange do

4. Não avance em demasia. Permita que efectue uma volta completa antes

rolete de transmissão (Fig. 12).

de aumentar a pressão sobre os roletes para prevenir sobrecarga.

4. Nivele o tubo ajustando o suporte para tubos (Fig. 13).

5. Pare a máquina e verifi que a profundidade da ranhura. Regule a

5. Desvie ligeiramente o tubo e o suporte para tubos aprox. 1/2° para longe

paragem da profundidade conforme necessário.

do operador, ou na direcção deste, conforme indicado abaixo:

Realizar-se-ão ranhuras posteriores com o mesmo tubo e com a mesma

Nota: Se a máquina estiver a funcionar em “FORWARD” (para a frente),

profundidade.

desvie o tubo 1/2° para longe do operador (Fig. 14).

6. Levante a alavanca (916) ou liberte pressão (918) e retire o tubo.

Nota: Se a máquina estiver a funcionar em “REVERSE” (no sentido

inverso), desvie o tubo 1/2° na direcção do operador (Fig. 15).

Verifi que sempre a ranhura concluída com um acessório antes da

instalação.

Regulação da profundidade do ranhurador de rolete

Nota: Devido a características diferentes do tubo, deve efectuar-se sempre

Estabilizador do tubo/suporte do bocal

uma ranhura de teste quando instalar ou substituir as dimensões dos tubos.

Este estabilizador está concebido para trabalhos em tubos de 2 1/8”- 12”.

O botão de regulação em profundidade de referência tem de ser restabelecido

Apenas pode ser montado em propulsores 300 e bases 918I que têm 3

para cada diâmetro do tubo.

orifícios de montagem.

1. Alinhe o suporte nos orifícios de montagem (Fig. 19 - a, b).

915

2. Coloque e aperte os parafusos.

1. Aperte o parafuso de regulação em profundidade para fi xar o ranhurador

3. Com o tubo correctamente colocado, aperte o rolete do estabilizador até

no tubo. Não aperte em demasia.

entrar em contacto com o tubo. Aperte mais uma volta (Fig. 20).

2. Defi na o parafuso de regulação em profundidade (Fig. 33) para

Aviso: Não utilize para tubos com um comprimento inferior a 8”.

conseguir uma profundidade correcta (veja a Fig 34).

Substituição dos conjuntos de roletes de ranhura

916

915

1. Levante a alavanca de avanço.

1. Retire o parafuso de tampa no rolete de transmissão, separe o rolete de

2. Afrouxe totalmente o parafuso de regulação em profundidade.

transmissão do veio de saída e retire os amortecedores do estabilizador.

3. Aperte o parafuso de regulação em profundidade conforme indicado na

Afrouxe o parafuso de fi xação para retirar o rolete de ranhura (Fig. 35).

Fig. 16.

2. Inverta o procedimento com o conjunto de ranhura correcto. Verifi que a

4. Afaste o botão de regulação em profundidade conforme mostrado na

arruela de batente (Fig. 36).

tabela.

916

918, 918I

1. Afrouxe o parafuso de regulação em profundidade e retire o parafuso de

1. Avance o rolete de ranhura superior colocando a alavanca de libertação

fi xação e a mola (Fig. 21a, b, c).

da bomba na posição “ADVANCE” (afastada do operador) e bombeie

2. Retire o veio do rolete de ranhura e o rolete de ranhura (Fig. 22, 23, 24 e

a alavanca até o rolete superior entrar em contacto com o diâmetro

25).

externo do tubo a ser ranhurado.

3. Coloque um veio de transmissão novo.

2. Rode o botão de regulação em profundidade de referência (no sentido

4. Inverta o procedimento com o conjunto de ranhura correcto.

dos ponteiros do relógio) até parar contra a parte superior da máquina

(Fig. 17).

918, 918I

3. Afaste o botão de regulação em profundidade (Fig. 18).

1. Levante totalmente o conjunto de roletes superior e afrouxe o parafuso

de fi xação no rolete de ranhura (Fig. 26).

Formação do rolete de ranhura

2. Retire o veio do rolete de ranhura e o rolete de ranhura (Fig. 27).

915

3. Trave o eixo e retire a porca de fi xação (Fig. 28).

1. Rode o botão de regulação em profundidade aproximadamente uma

4. Retire o veio de transmissão (Fig. 29).

volta.

5. Coloque um veio de transmissão novo.

2. Mova o roquete para o encaixe de rotação e rode para avançar o 915 à

6. Trave o eixo e aperte a porca de fi xação (Fig. 30).

volta do tubo.

3. Pare após uma volta e repita os passos 1 e 2 até se atingir a paragem da

Substituição dos conjuntos de roletes de ranhura de 1”, 1 1/4”-1 1/2”

profundidade.

1. Realize os passos 1-6 acima com o veio de transmissão apropriado.

4. Verifi que a profundidade da ranhura e regule a paragem da profundidade

2. Aperte o parafuso de engate (Fig. 31).

conforme necessário. Realizar-se-ão ranhuras posteriores com o mesmo

3. Substitua o rolete de ranhura superior e aperte o parafuso de fi xação do

tubo e com a mesma profundidade.

rolete de ranhura (Fig. 26 e 27).

5. Afrouxe o parafuso de alimentação para abrir o 915.

Manutenção

916, 918, 918I

Inspeccione todas as peças regularmente e substitua os roletes quando

1. Carregue no interruptor de pé para que a máquina comece a funcionar

estiverem gastos. Lubrifi que os rolamentos com massa lubrifi cante multiuso.

e faça uma pressão estável na alavanca de avanço/manípulo da bomba

Para os restantes serviços de assistência e de manutenção, aconselhamos a

hidráulica.

levar a máquina a um centro de assistência RIDGID autorizado.

34

Ridge Tool Company

915, 916, 918, 918I

Tabela 1. Especifi cações da ranhura de rolete standard

Nota: Todas as dimensões estão em polegadas.

Dimensão

Diâmetro do tubo

T

A

B

C

D

D

nom.

Espessura

Sede da junta

Largura

Diâmetro

Profundidade

Profundi-

do tubo

mín.

± .030

da ranhura

da ranhura

nom.

dade

da parede

± .030

da ranhura

mín.

D. E. Tol.

D. E. Tol.

da ranhura

1 1.315 +.016

.065 .625 .281 1.190 +.000

.063 .047

-.031

-.015

1 1/4 1.660 +.016

.065 .625 .281 1.535 +.000

.063 .047

-.031

-.015

1 1/2 1.900 +.016

.065 .625 .281 1.775 +.000

.063 .047

-.031

-.015

2 2.375 ± .024 .065 .625 .344 2.250 +.000

.063 .051

-.015

2 1/2 2.875 ± .029 .083 .625 .344 2.720 +.000

.078 .063

-.018

3 3.50 ± .035 .083 .625 .344 3.344 +.000

.078 .060

-.018

3 1/2 4.00 ± .040 .083 .625 .344 3.834 +.000

.083 .063

-.020

4 4.50 ± .045 .083 .625 .344 4.334 +.000

.083 .060

-.020

5 5.563 ± .056 .109 .625 .344 5.395 +.000

.084 .056

-.022

6 6.625 ± .060 .109 .625 .344 6.455 +.000

.085 .052

-.022

8 8.625 ± .086 .109 .750 .469 8.441 +.000

.092 .049

-.025

10 10.75 ± .108 .134 .750 .469 10.562 +.000

.094 .040

-.027

12 12.75 ± .128 .165 .750 .469 12.531 +.000

.110 .045

-.030

Tabela 2. Espessura máxima e mínima da parede do tubo

Dimensão do

Tubo de aço-carbono ou de alumínio Tubo de aço inoxidável Tubo em PVC/CPVC

tubo

Espessura da parede Espessura da parede Espessura da parede

Mín. Máx. Mín. Máx. Mín. Máx.

1” .065 .133 .065 .133 .133 .133

1 1/4” .065 .140 .065 .140 .140 .191

1 1/2” .065 .145 .065 .145 .145 .200

2” .065 .154 .065 .154 .154 .154

2 1/2” .083 .203 .083 .188 .203 .276

3” .083 .216 .083 .188 .216 .300

3 1/2” .083 .226 .083 .188 .226 .318

4” .083 .237 .083 .188 .237 .337

5” .109 .258 .109 .188 .258 .375

6” .109 .280 .109 .188 .280 .432

8” .109 .322 .109 .188 .322 .322

10” .134 .307 .134 .188 .365 .365

12” .165 .330 .165 .188 .406 .406

Ridge Tool Company

35

915, 916, 918, 918I

Tabela 3. Resolução de problemas

ANOMALIA CAUSA PROVÁVEL ACÇÃO CORRECTIVA

1. Ranhura de roletes muito estreita ou muito

a. A dimensão dos roletes de ranhura e de

a. Instale a dimensão correcta dos roletes de

larga.

transmissão é incorrecta.

ranhura e de transmissão.

b. Os roletes de ranhura e de transmissão não

b. Faça corresponder os roletes de ranhura e de

correspondem.

transmissão.

c. O rolete de ranhura e/ou o rolete de

c. Substitua o rolete gasto.

transmissão está(ão) gasto(s).

2. A ranhura de rolete não está perpendicular ao

a. O comprimento do tubo não é recto.

a. Utilize o tubo recto.

eixo do tubo.

b. A extremidade do tubo não está em ângulo

b. Corte a extremidade do tubo em ângulo recto.

recto com o eixo do tubo.

3. O tubo não fi ca alinhado durante o processo

a. O tubo não está nivelado.

a. Ajuste o suporte para nivelar o tubo.

de ranhurar.

b. O eixo do tubo não está desviado 1/2 grau do

b. Desvie o tubo 1/2 grau. (Veja as Fig. 14 e 15)

eixo do rolete de transmissão.

c. O eixo do tubo não está desviado na direcção

c. Veja as instruções de instalação.

correcta.

d. O ranhurador não está nivelado.

d. Nivele o ranhurador.

e. O parafuso de alimentação não está apertado.

e. Aperte o parafuso de alimentação com o

(915)

roquete para cada volta.

4. O tubo é arrastado para a frente e para trás

a. O comprimento do tubo não é recto.

a. Utilize o tubo recto.

no eixo do rolete de transmissão durante o

b. A extremidade do tubo não está em ângulo

b. Corte a extremidade do tubo em ângulo recto.

processo de ranhurar.

recto com o eixo do tubo.

5. O tubo oscila de um lado para o outro

a. Extremidade do tubo achatada ou danifi cada.

a. Corte a extremidade do tubo danifi cada.

no rolete de transmissão durante o processo

b. Ponto duro no material do tubo ou costuras de

b. Utilize tubos de dureza uniforme de alta

de ranhurar.

soldaduramais duras do que o tubo.

qualidade.

c. O propulsor roda o tubo muito depressa.

c. Reduza a velocidade - mude para uma

velocidade mais baixa ou utilize a propulsora

de 36 rpm 300, 535, 1233, 1224 ou 1822 da

RIDGID.

d. Os roletes de suporte do tubo não estão na

d. Posicione os roletes do suporte para tubos para

localização correcta para a dimensão do tubo.

a dimensão do tubo que está a ser utilizada.

e. Velocidade de avanço do rolete de ranhura

e. Avance manualmente o rolete de ranhura para

muito lenta. (915)

dentro do tubo mais rapidamente.

6. O ranhurador não realiza ranhuras de rolete no

a. Espessura máxima da parede do tubo

a. Verifi que a tabela de capacidade do tubo.

tubo.

excedida.

b. Roletes errados.

b. Coloque os roletes correctos.

c. A porca de regulação não está defi nida.

c. Defi na a profundidade.

d. O propulsor não fornece o binário mínimo

d. Utilize os propulsores n.º 300, 535, 1224, 1233

necessário.

ou 1822 da RIDGID.

7. O ranhurador não realiza ranhuras de acordo

a. Tolerância máxima do diâmetro do tubo

a. Utilize o tubo com diâmetro correcto.

com a especifi cação.

excedida.

b. Os roletes de ranhura e de transmissão não

b. Utilize o conjunto correcto de roletes.

correspondem.

c. Material do tubo muito duro.

c. Substitua o tubo.

d. O parafuso de regulação não está defi nido.

d. Defi

na a profundidade.

(915/916)

8. O tubo desliza no rolete de transmissão. a. Serrilhado do rolete de transmissão ligado

a. Limpe ou substitua o rolete de transmissão.

com metal ou gasto.

9. O ranhurador não roda o tubo durante o

a. Velocidade de avanço manual do rolete de

a. Avance manualmente o rolete de ranhura para

processo de ranhurar.

ranhura muito lenta (915/916).

dentro do tubo mais rapidamente.

b. O propulsor não fornece o binário mínimo

b. Utilize os propulsores n.º 300, 535, 1224, 1233

necessário.

ou 1822 da RIDGID.

c. O mandril não está fechado no ferro plano do

c. Feche o mandril.

veio de transmissão.

10. O propulsor e o ranhurador têm tendência a

a. Apoio insufi ciente para o tubo. a. Utilize (2) suportes para tubos para todos os

inclinar.

comprimentos superiores a 36”.

36

Ridge Tool Company

915, 916, 918, 918I

ANOMALIA CAUSA PROVÁVEL ACÇÃO CORRECTIVA

11. A bomba não fornece óleo, o cilindro não

a. Válvula de libertação da bomba aberta.

a. Feche a válvula de libertação.

avança. (apenas 918)

b. Pouco óleo no depósito.

b. Verifi que o nível de óleo de acordo com as

instruções.

c. Sujidade no corpo da bomba.

c. Exige assistência de um técnico qualifi cado.

d. Sedes gastas ou não assentam.

d. Exige assistência de um técnico qualifi cado.

e. Demasiado óleo no depósito.

e. Verifi que o nível de óleo de acordo com as

instruções.

12. O manípulo da bomba funciona com acção

a. Ar preso no sistema.

a. Posicione o pistão num nível mais baixo que a

“esponjosa”. (apenas 918)

bomba inclinando a máquina no lado oposto ao

operador.

Estenda e reverta o pistão do cilindro várias

vezes para permitir o retorno de ar ao depósito

da bomba.

b. Demasiado óleo no depósito.

b. Verifi que o nível de óleo de acordo com as

instruções.

13. O cilindro estende-se apenas parcialmente.

a. O depósito da bomba tem pouco óleo.

a. Encha e purgue o sistema.

(apenas 918)

b. Defi nição incorrecta da profundidade e da

b. Siga as instruções de regulação em

regulação.

profundidade.

14. A extremidade do tubo alarga e adquire a

a. O operador está a avançar os roletes de

a. Abrande a acção de bombeamento. Consulte

forma de sinodurante o processo de ranhurar.

ranhura muito rapidamente.

as instruções de funcionamento adequadas.

(apenas 918)

b. O tubo não está nivelado.

b. Ajuste o suporte para nivelar o tubo com o

ranhurador.

Ridge Tool Company

37

915, 916, 918, 918I

5. Stötta upp röret ordentligt med rörstativ.

6. Använd rekommenderade tillbehör. Användning av andra tillbehör kan

SV

öka risken för personskador. Se bruksanvisningen för uppgifter om

rekommenderade tillbehör.

7. Använd inte maskinen om omkopplarna är trasiga.

915, 916, 918, 918I

Installation

Driftsinstruktioner

915 916 918 918I

Fig. 1 Fig. 2 - 300

Fig. 5 - 300

Fig. 37 - stativenhet

Fig. 3 - 535

Fig. 6 - 1822

Fig. 38 - 918I

VARNING! Läs dessa instruktioner och

Fig. 4 - 1233

Fig. 7 - 1233

den medföljande säkerhets broschyren

Fig. 8 - 1224

noggrant innan du använder utrustningen.

Om du är osäker på hur du skall använda

Använda spårmaskinerna 915, 916, 918, 918I

detta verktyg, ber vi dig kontakta din RIDGID-

Rörpreparering

1. Rörändarna måste vara rakt kapade. Använd inte skärbrännare.

återförsäljare för mer information.

2. Rörets ovalitet får inte överstiga den totala ytterdiametern som anges i

spårspecifi kationen. Tabell 1.

Om du använder maskinen utan att förstå eller

3. Alla interna eller externa svetssträngar, svetsskägg eller fogar måste

följa instruktionerna fi nns risk för elektriska

slipas ned minst 5 cm bakåt från röränden.

stötar, brand och/eller personskador.

Obs: Skada inte packningssätet under slipningen.

Rörlängd

SPARA DESSA INSTRUKTIONER!

Följande schema visar minimilängd för röret som ska förses med spår, och

den maximala längd som kan förses med spår utan att använda rörstativ.

SPECIFIKATIONER

Se RIDGID-katalogen.

Rörlängder som kan förses med spår - Tum

Transport och hantering

Nom.

Min.

Max. längd Nom.

Min.

Max. längd

Lyft maskinen med de avsedda handtagen.

dim.

längd

dim.

längd

Inställning av maskinen

1

8

36

4 1/2

8

32

915

1 1/4

8

36

5

8

32

Denna spårmaskin är avsedd för att göra manuella valsspår på rör.

1 1/2

8

36

6 ytter-

Utrustningen ska INTE modifi eras eller användas i något annat syfte än

2

8

36

diam.

8

30

det som den avsetts för, och inte användas tillsammans med motordriven

2 1/2

8

36

6

8

28

utrustning.

3

8

36

8

8

24

3 1/2

8

36

10

8

24

4

8

36

12

8

24

916, 918, 918I

Den här spårmaskinen är avsedd att monteras på RIDGID gängmaskiner,

drivsystem och tillbehör. Utrustningen ska INTE modifi eras eller användas i

Röruppställning

något annat syfte än det som den avsetts för (detta innefattar användning av

1. Rör som är längre än angivna maxlängder i schemat måste stöttas

annan motordriven utrustning). Placera maskinen på behörigt avstånd från

upp med två rörstativ. Rörstativet ska placeras på 3/4 rörlängd från

dörrar eller passager, och kontrollera att det går att se hela arbetsområdet

spårmaskinen.

från arbetsplatsen. Använd avspärrningar för att hålla personer borta. Använd

2. Höj det övre spårhuset.

inte maskinen i våta eller fuktiga förhållanden. Kontrollera att maskinens

915

elektriska spänning stämmer överens med matningsspänningen. Kontrollera

Skilj spårvalsen från drivvalsen genom att vrida djupinställningsskruven.

att maskinens fotomkopplare fungerar korrekt och att brytaren står i 0-läget

(Fig. 32).

(avstängt) före anslutning till spänningsmatning. Fotomkopplaren ger full

916

kontroll över maskinen, och maskinen startar bara när pedalen trycks ned.

Lyft upp matarhandtaget (Fig. 10).

För din egen säkerhet: kontrollera att fotomkopplaren går fritt och placera den

918,

918I

så att alla reglage är lätt åtkomliga.

Sätt pumpens spak i läget “RETURN” (riktat mot användaren) (Fig. 11).

3. Rikta in rör och rörstativ vid spårmaskinen och kontrollera att röret ligger

Säkerhet vid användning av spårmaskin

ordentligt emot spårrullens fl äns (Fig. 12).

1. Håll alltid händerna på behörigt avstånd från spårrullarna. Det fi nns risk

4. Ställ röret plant genom att justera rörstativet (Fig. 13).

för att fi ngrarna fastnar mellan spåren och drivvalsarna.

5. Luta röret och rörstativet en aning cirka 1/2° bort från eller mot

2. Ställ upp spårmaskinen på plant och stabilt underlag. Se till att varken

operatören enligt nedan:

gängmaskinen, stativet eller spårmaskinen kan tippa.

Obs: Om maskinen körs i framåtläget (“FORWARD”): förskjut röret 1/2°

3. Kontrollera att spårmaskinen är ordentligt inkopplad till drivningen. Följ

bort från operatören (Fig. 14).

anvisningarna noggrant.

Obs: Om maskinen körs i backläget (“REVERSE”), förskjut röret 1/2° i

4. Spårmaskinen är avsedd för att göra spår i rör. Använd inte utrustningen

riktning mot operatören (Fig. 15).

i något annat syfte.

38

Ridge Tool Company

915, 916, 918, 918I

Ställa in spårdjupet

Byta spårrullar

Obs: Rör kan ha olika egenskaper, och därför ska alltid ett testspår göras

915

när man ställer in eller byter rörstorlek. Inställningsratten för indexdjup måste

1. Ta bort huvudskruven på drivvalsen och dra isär drivvalsen från

återställas varje gång man byter rördiameter.

utgångsaxeln, och ta bort stabilisatorplattorna. Lossa inställningsskruven

915

och ta bort spårvalsen (Fig. 35).

1. Dra åt djupinställningen för att fi xera spårmaskinen på röret. Dra inte åt

2. Gör om proceduren med korrekt spårsats. Kontrollera axialbrickan

för hårt.

(Fig. 36).

2. Ställ in djupinställningsskruven (Fig. 33) så att den ger korrekt djup

(se Fig. 34).

916

1. Lossa djupinställningsskruven och ta bort ställskruven och fjädern.

916

(Fig. 21a, b, c).

1. Lyft matarhandtaget.

2. Demontera spårvalsaxeln och spårvalsen (Fig. 22, 23, 24, 25).

2. Lossa djupinställningsskruven helt.

3. Montera en ny drivaxel.

3. Dra åt djupinställningsskruven enligt Fig. 16.

4. Gör om proceduren med korrekt spårsats.

4. Vrid tillbaka djupinställningsratten enligt schemat.

918, 918I

918, 918I

1. Höj upp den övre valsenheten helt och lossa ställskruven i spårvalsen

1. Mata fram den övre spårrullen genom att sätta pumpspaken i framåtläget

(Fig. 26).

(“ADVANCE”, bort från operatören) och pumpa handtaget tills den övre

2. Demontera spårvalsaxeln och spårvalsen (Fig. 27).

rullen går emot ytterdiametern på röret som ska förses med spår.

3. Lås spindeln och behåll fästmuttern (Fig. 28).

2. Vrid ner djupinställningsratten (medurs) tills den går emot maskinens

4. Ta loss drivaxeln (Fig. 29).

ovansida (Fig. 17).

5. Montera en ny drivaxel.

3. Vrid tillbaka djupinställningsratten (Fig. 18).

6. Lås spindeln och dra åt fästmuttern (Fig. 30).

Forma spåret

Byta spårvalssatser 1”, 1 1/4”-1 1/2”

915

1. Utfor steg 1-6 ovan med rätt drivaxel.

1. Vrid djupinställningsreglaget cirka ett varv.

2. Dra åt dragskruven (Fig. 31).

2. Flytta spärren till rotationsfattningen och vrid för att dra runt 915 runt

3. Byt ut den övre spårvalsen och dra åt ställskruven för spårvalsen.

röret.

(Fig. 26, 27).

3. Stanna efter ett varv och upprepa steg 1 och 2 tills du nått till stoppet.

4. Kontrollera spårets djup och justera djupstoppet efter behov. Ytterligare

Underhåll

spår på samma rör kommer att göras med samma djup.

Kontrollera alla komponenter regelbundet och byt ut valsarna när de är slitna.

5. Lossa matarskruven för att öppna 915.

Smörj lagren med universalsmörjfett. All övrig service och allt annat underhåll

ska utföras på ett RIDGID-auktoriserat servicecenter.

916, 918, 918I

1. Tryck på fotomkopplaren för att starta maskinen och lägg ett stadigt tryck

på handtaget till frammatningen/hydraulpumpen.

2. Håll tryck på röret med höger hand för att hindra röret från att matas ut ur

rullarna.

3. Fortsätt hålla ett stadigt tryck tills du nått spårets djupstopp.

4. Mata inte på för mycket. Ge röret ett helt varv innan du ökar trycket på

valsarna, för att förhindra överlast.

5. Stäng av maskinen och kontrollera spårets djup. Justera djupstoppet

efter behov.

Ytterligare spår på samma rör kommer att göras med samma djup.

6. Lyft upp handtaget (916) eller lätta på trycket (918) och ta bort röret.

Kontrollera alltid det färdiga spåret i motsvarande inpassning före

installation.

Rörstabilisator/Nippelfäste

Stabilisatorn är avsedd att användas tillsammans med rör som har

dimensionerna 2 1/8”- 12”. Den kan bara monteras på drivenhet 300 och

basenhet 918I som har tre (3) fästhål.

1. Rikta in fästet på fästhålen (Fig. 19 - a, b).

2. Montera och dra åt skruvarna.

3. Håll röret korrekt och dra åt stabilisatorvalsen tills den går emot röret. Dra

åt ytterligare ett varv (Fig. 20).

Varning: Använd inte på rörlängder som är kortare än 8”.

Ridge Tool Company

39