Enerpac ATP-Series: инструкция

Раздел: Инструмент, электроинструмент, силовая техника

Тип: Насос

Инструкция к Насосу Enerpac ATP-Series

Instruction Sheet

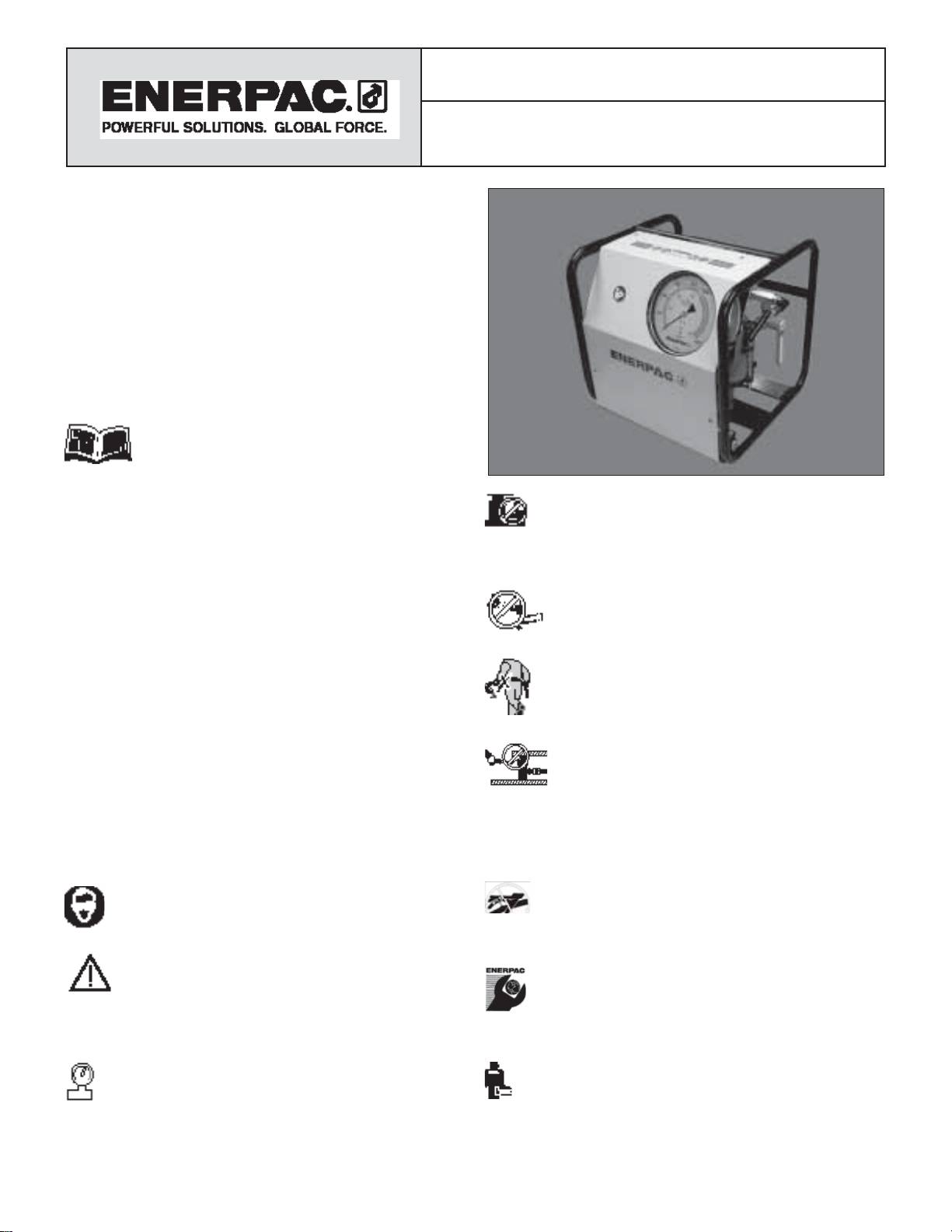

ATP-1500

1500 Bar Air-Hydraulic Pump

L2743 Rev. A 06/10

Index:

English. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-8

Français. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9-16

Deutsch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17-24

Italiano. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25-33

Español . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34-41

Nederlands . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42-49

Portuguese . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .50-57

Finnish . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .58-65

Norwegian . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .66-73

Swedish. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .74-81

中文 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .82-89

日本語 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .90-97

Russian . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .98-105

1.0 IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage. Shipping

damage is not covered by warranty. If shipping damage is found,

notify carrier at once. The carrier is responsible for all repair and

CAUTION: Avoid damaging hydraulic hose. Avoid

replacement costs resulting from damage in shipment.

sharp bends and kinks when routing hydraulic hoses.

2.0 SAFETY

Using a bent or kinked hose will cause severe back-pressure.

Sharp bends and kinks will internally damage the hose leading to

2.1 General Hydraulic Safety Precautions

premature hose failure.

Read all instructions, warnings and cautions

Do not drop heavy objects on hose. A sharp impact

carefully. Follow all safety precautions to avoid

may cause internal damage to hose wire strands.

personal injury or property damage during system

Applying pressure to a damaged hose may cause it

operation. Enerpac cannot be responsible for damage or injury

to rupture.

resulting from unsafe product use, lack of maintenance or

incorrect product and/or system operation. Contact Enerpac

IMPORTANT: Do not lift hydraulic equipment by the

when in doubt as to the safety precautions and operations. If you

hoses or swivel couplers. Use the carrying handle or

have never been trained on high-pressure hydraulic safety,

other means of safe transport.

consult your distribution or service center for a free Enerpac

CAUTION: Keep hydraulic equipment away from

Hydraulic safety course.

fl ames and heat. Excessive heat will soften packings

Failure to comply with the following cautions and warnings could

and seals, resulting in fl uid leaks. Heat also weakens

cause equipment damage and personal injury.

hose materials and packings. For optimum performance do not

A CAUTION is used to indicate correct operating or maintenance

expose equipment to temperatures of 65°C [150°F] or higher.

procedures and practices to prevent damage to, or destruction

Protect hoses and cylinders from weld spatter.

of equipment or other property.

DANGER: Do not handle pressurized hoses. Escaping

A WARNING indicates a potential danger that requires correct

oil under pressure can penetrate the skin, causing

procedures or practices to avoid personal injury.

serious injury. If oil is injected under the skin, see a

doctor immediately.

A DANGER is only used when your action or lack of action may

cause serious injury or even death.

IMPORTANT: Hydraulic equipment must only be

serviced by a qualifi ed hydraulic technician. For repair

WARNING: Wear proper personal protective gear when

service, contact the Authorized ENERPAC Service

operating hydraulic equipment.

Center in your area. To protect your warranty, use only ENERPAC

oil.

Never

set the relief valve (pumps equipped with user-

adjustable relief valve only) to a higher pressure than the

WARNING: Immediately replace worn or damaged parts

maximum rated pressure of the pump. Higher settings may

with genuine ENERPAC parts. Standard grade parts will

result in equipment damage and/or personal injury.

break causing personal injury and property damage.

ENERPAC parts are designed to fi t properly and withstand high

WARNING: The system operating pressure must not

loads.

exceed the pressure rating of the lowest rated component

in the system. Install pressure gauges in the system to

monitor operating pressure. It is your window to what is happening

in the system.

1

2.2 ATP-1500 Safety Precautions

Warning: Failure to observe the following precautions may

result in serious personal injury or death!

➍

➊

➎

• Always wear eye protection, gloves and boots when operating

the pump.

• High pressure hydraulic equipment can be very dangerous if

misused. Keep away from oil leakages at high pressure. Liquid

escaping from highly pressurized equipment has suffi cient

➋

power to penetrate the skin, which can cause blood poisoning.

➌

In the case of such an accident, seek IMMEDIATE medical

attention.

• Never attempt to disconnect a

hydraulic coupler while it is under

pressure.

• Never attempt to repair leaks while

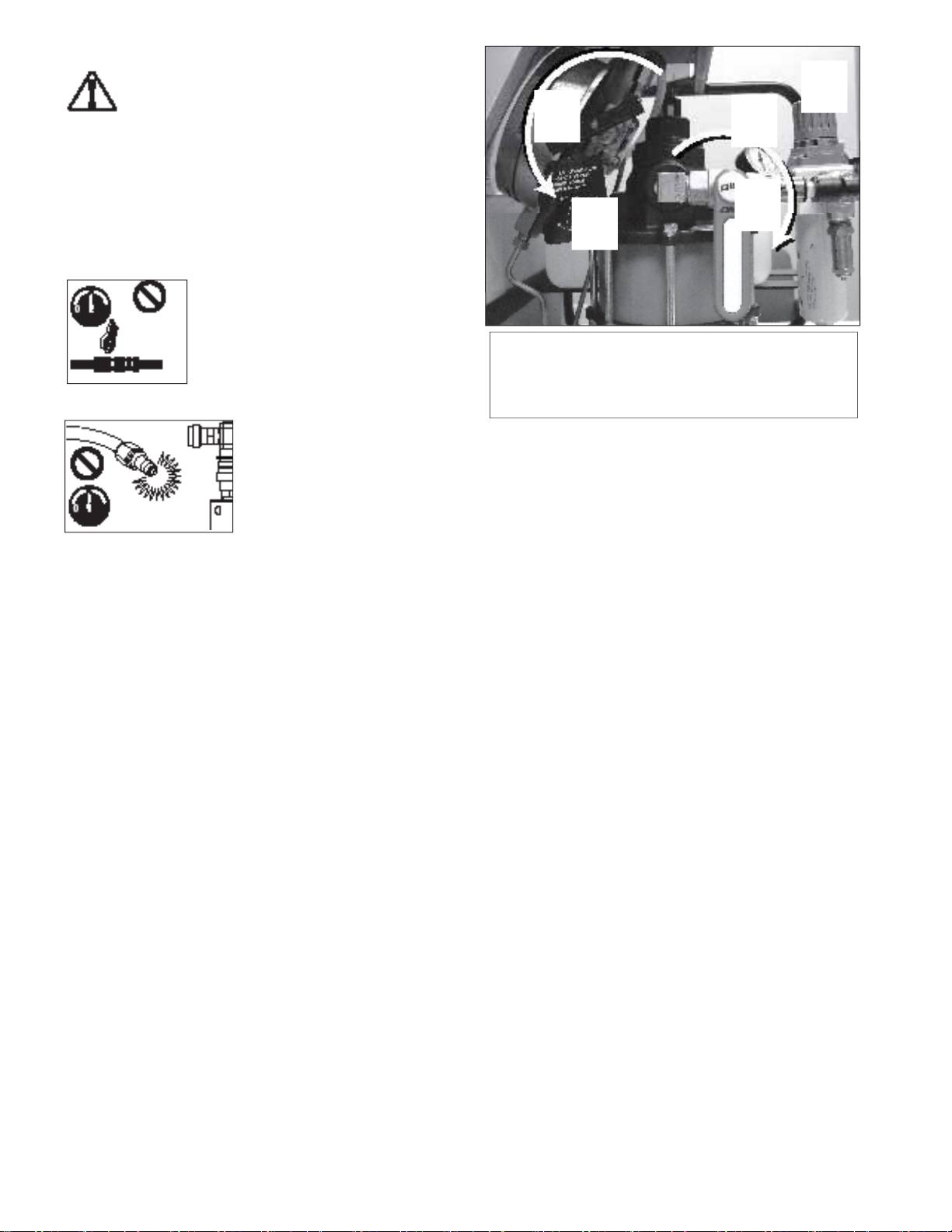

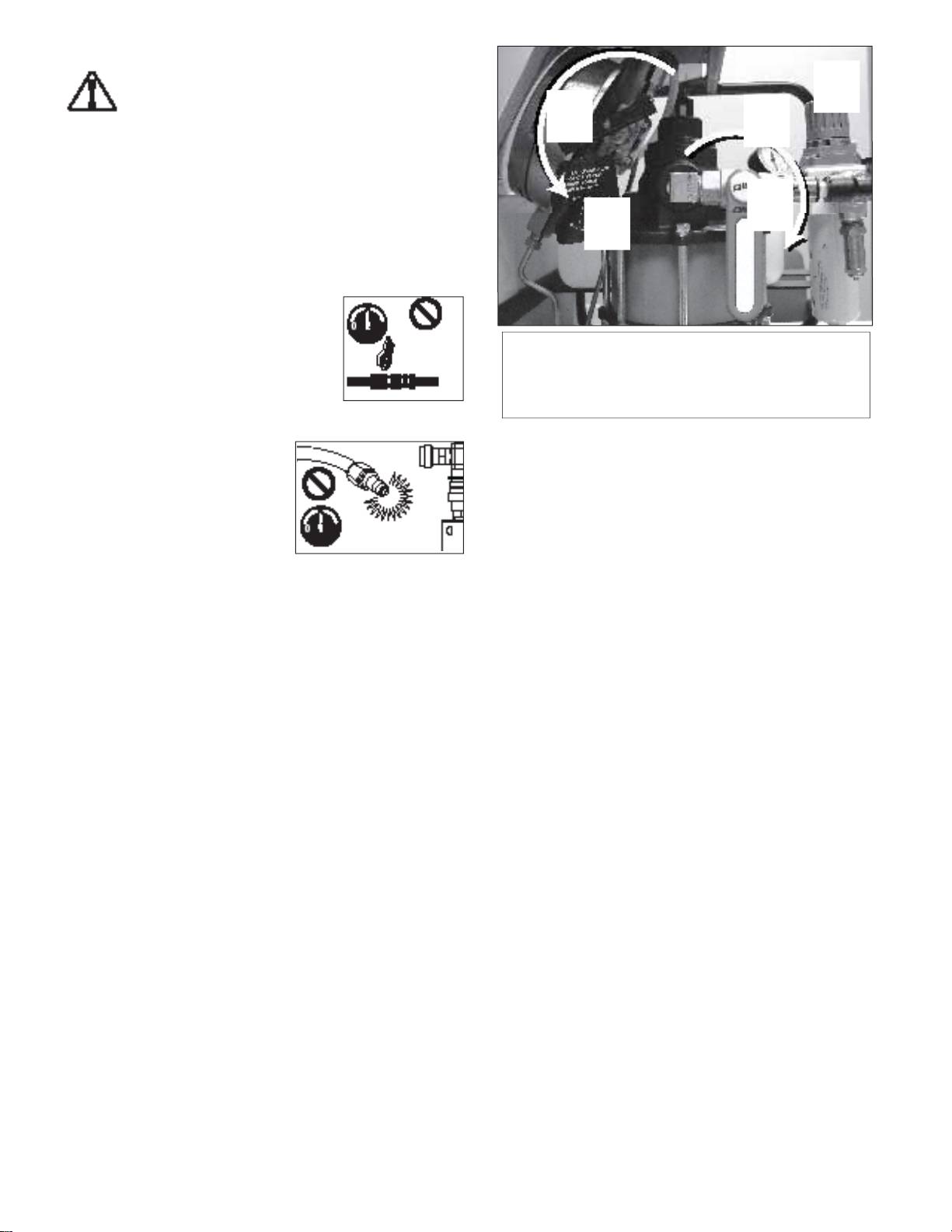

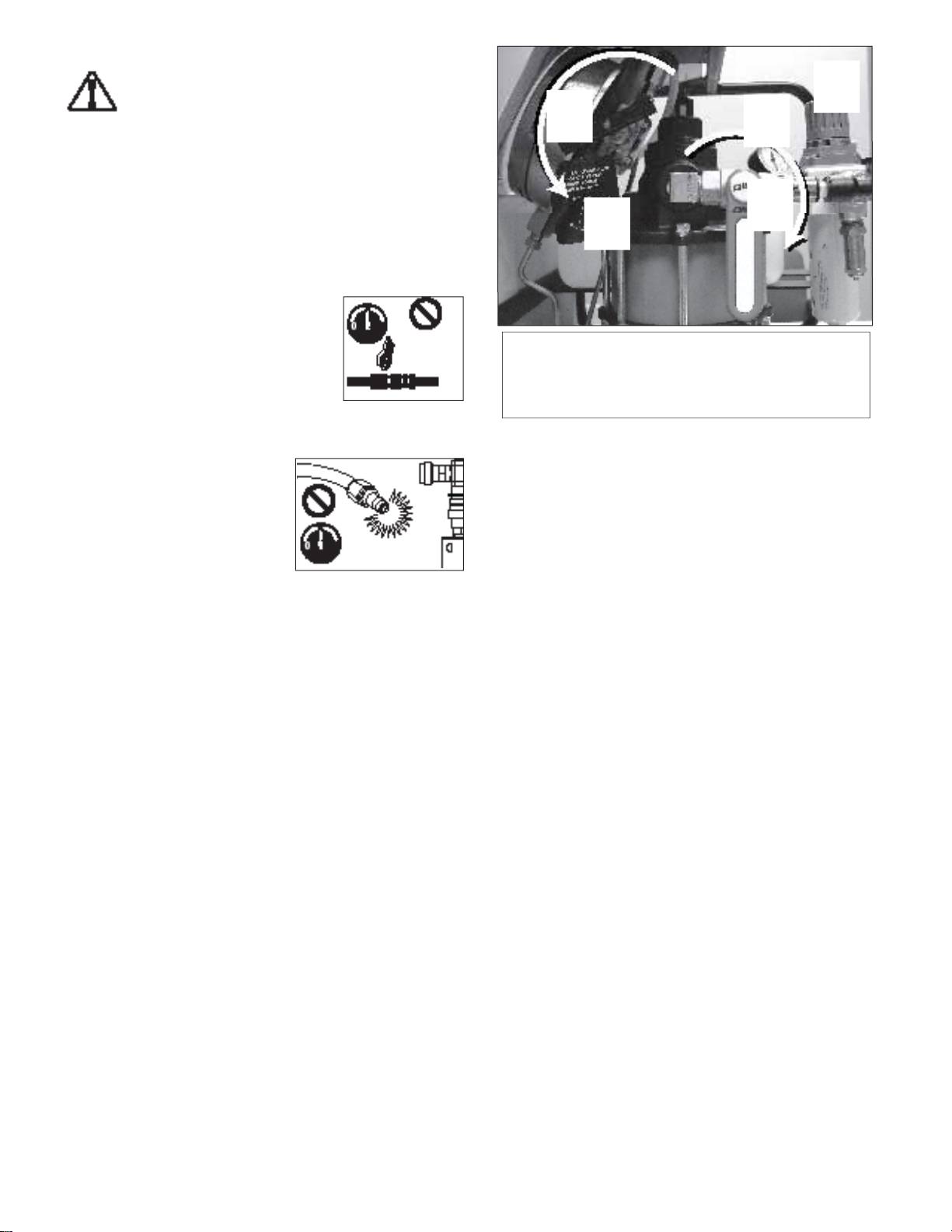

Key:

Return-to-Tank Valve

the system is pressurized. Be sure

➌

system pressure gauge indicates zero

➊

OPEN

➍

Air Pressure Regulator

[0] psi/bar before making any repairs.

➋

CLOSED

➎

Air-Shutoff Valve

• Never pressurize the back of

a disconnected male

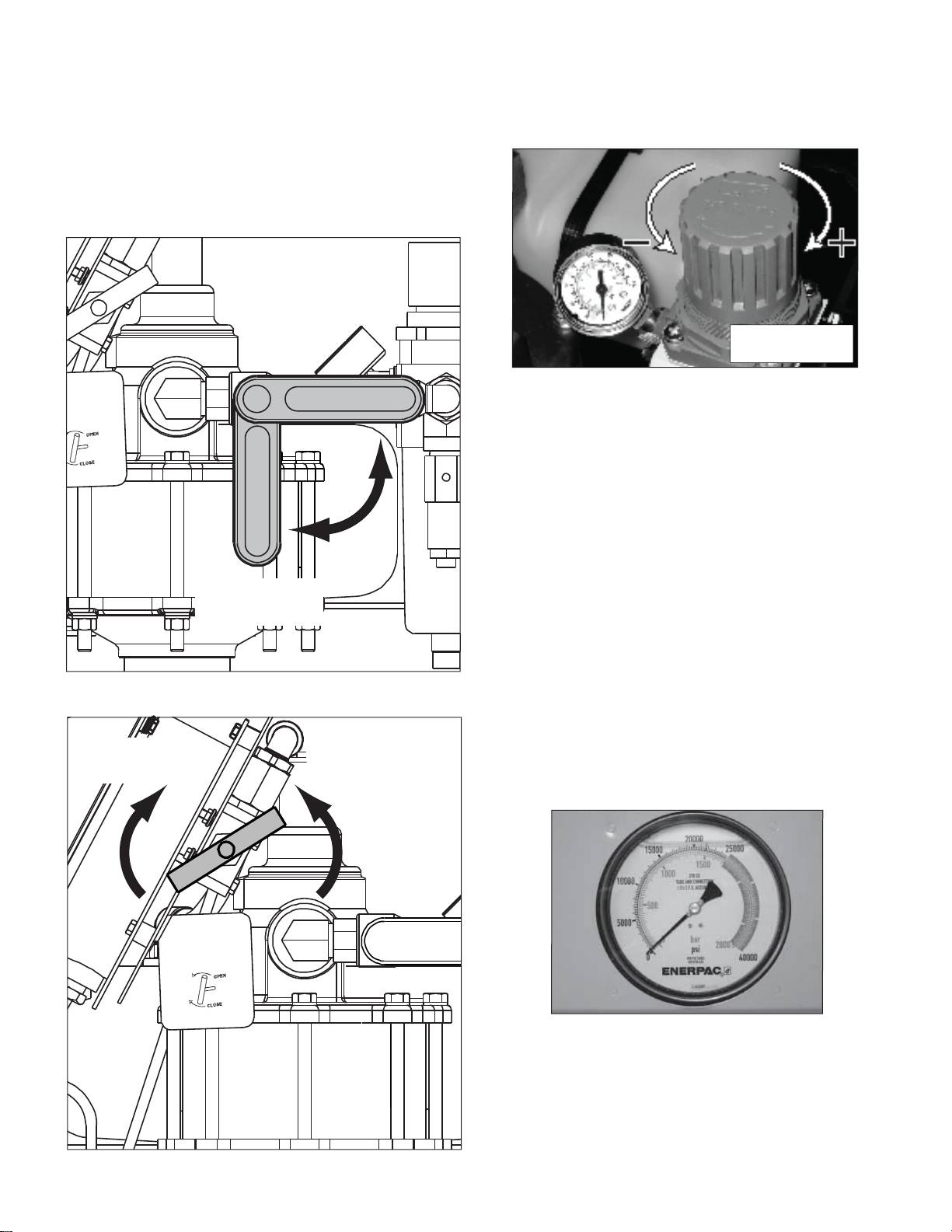

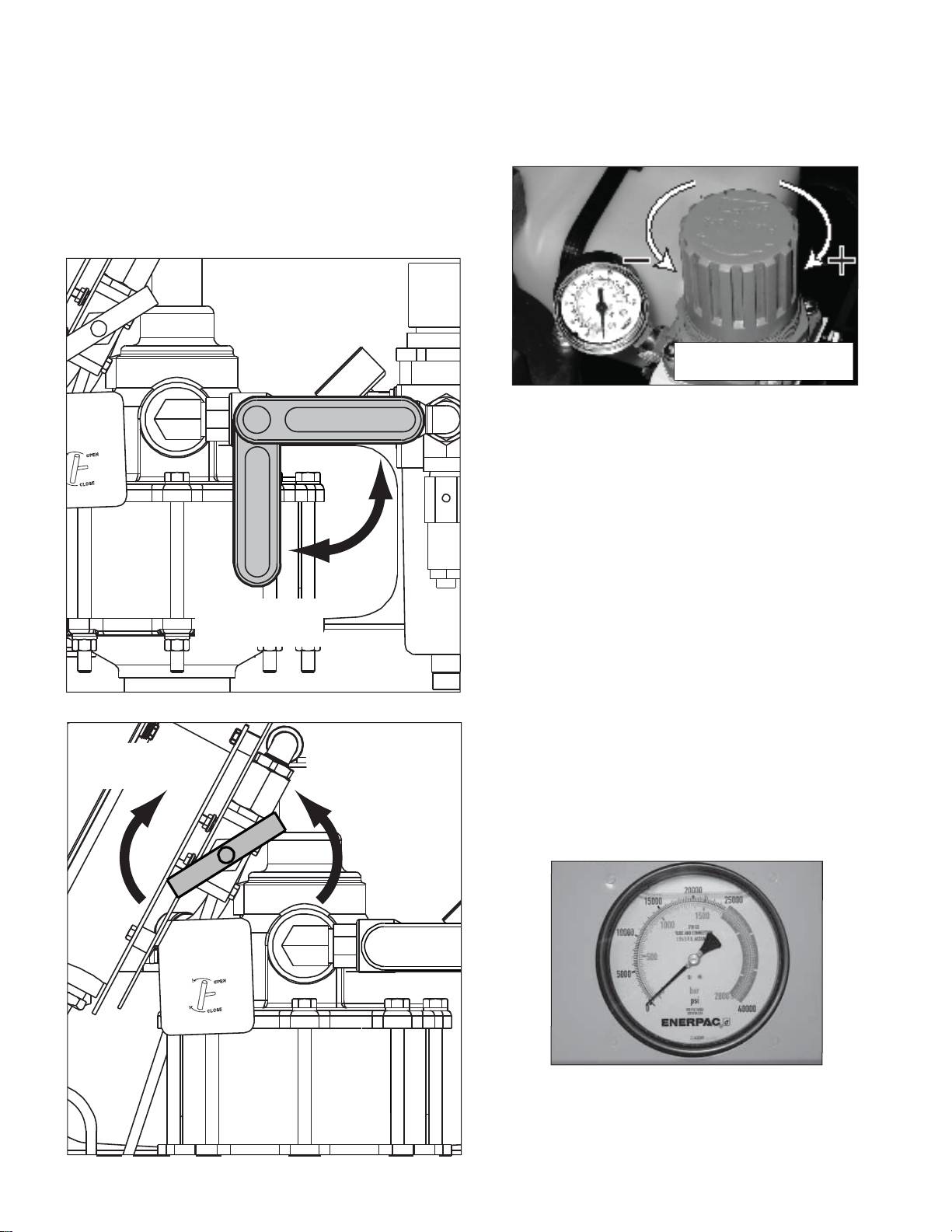

Figure 1, Before Connecting Air Supply

coupler. Serious personal

injury could result if the

coupler fails while under

• Before connecting air supply: Ensure that the air-shutoff (on-

pressure.

off) valve is closed (i.e. handle in vertical position) and that the

• Use caution when

oil return-to-tank valve is open. See Figure 1.

pressurizing a system.

• Check the air pressure gauge after connecting air supply. If any

Pressure can rise faster than

pressure is indicated, turn the air pressure regulator knob

anticipated. Continuously

counter-clockwise until the gauge indicates zero [0] psi/bar.

monitor the pressure gauge

• Always pressurize the pump starting at zero [0] psi/bar air

during pressurization. Be

pressure and work upward. Turn air pressure regulator knob

prepared to stop

SLOWLY to prevent sudden and unexpected increases in

pressurization immediately

hydraulic pressure.

at any time.

• After the desired hydraulic pressure has been obtained, always

• Before operation, ensure that quick-disconnect couplings are

close the air-shutoff valve and turn the air pressure regulator

properly connected by physically pulling on them.

knob counter-clockwise until zero [0] psi/bar is indicated on the

• Allow only trained and experienced personnel to operate the

air pressure gauge.

pump. Be especially careful to avoid accidental pump start-up.

• Always depressurize before leaving the system unattended.

• Never leave the pump pressurized and unattended. If you must

leave the area, close the air-shutoff valve and ensure that the

release (return-to-tank) valve on the pump is fully open. Turn

the air pressure regulator knob counter-clockwise until zero [0]

psi/bar is indicated on the air pressure gauge.

• Never exceed the safe working pressure for the hydraulic

hoses, tools or pump. The maximum allowable operating

pressure (hydraulic) for the ATP-1500 pump is 21,755 psi [1500

bar].

2

3.0 SPECIFICATIONS

3.1 Performance Data

3.2 Technical Data

Temperature

Oil Viscosity

Hydraulic

Seal

Max Hyd.

Sound Level Air

Weight

Range

Range

Oil Type

Materials

Pressure

Consumption*

(including

(recommended)

(operating)

(typical)

oil)

-20 to +140ºF

150 -165 S.U.S.

Buna

21,755 psi

21 SCFM

54 lbs.

[-29 to +50ºC]

[15 - 25 C.S.T.]

Enerpac HF

70 dBA Max.

and Viton

[1500 bar]

[113 L/Min]

[32 Kg]

*

Actual air consumption will vary depending on application. Refer to Section 4.3 for additional information.

3.3 External Dimensions

3

B

C

A

Dimension Inches (mm)

A

15.3 [389]

B

15.75 [400]

C

15.0 [381]

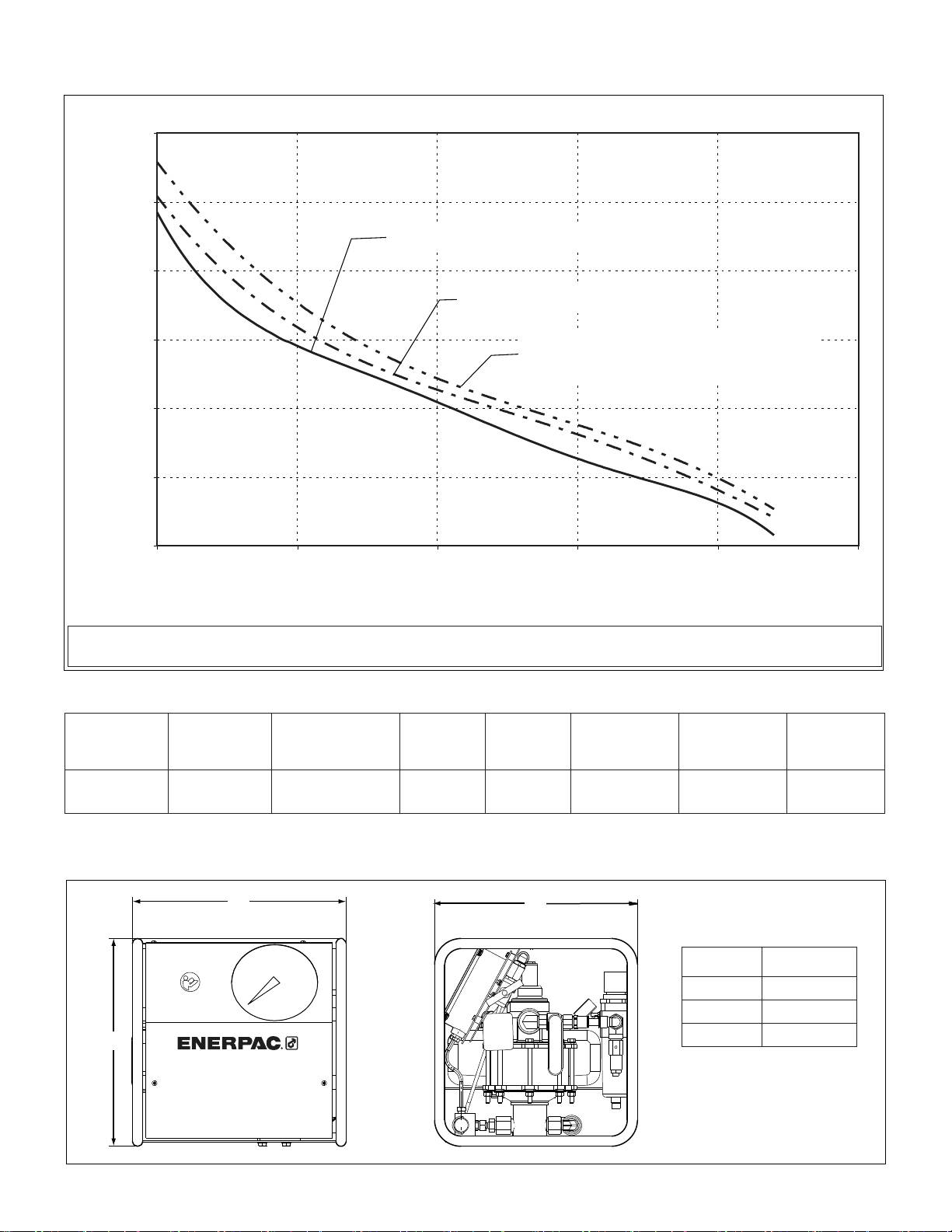

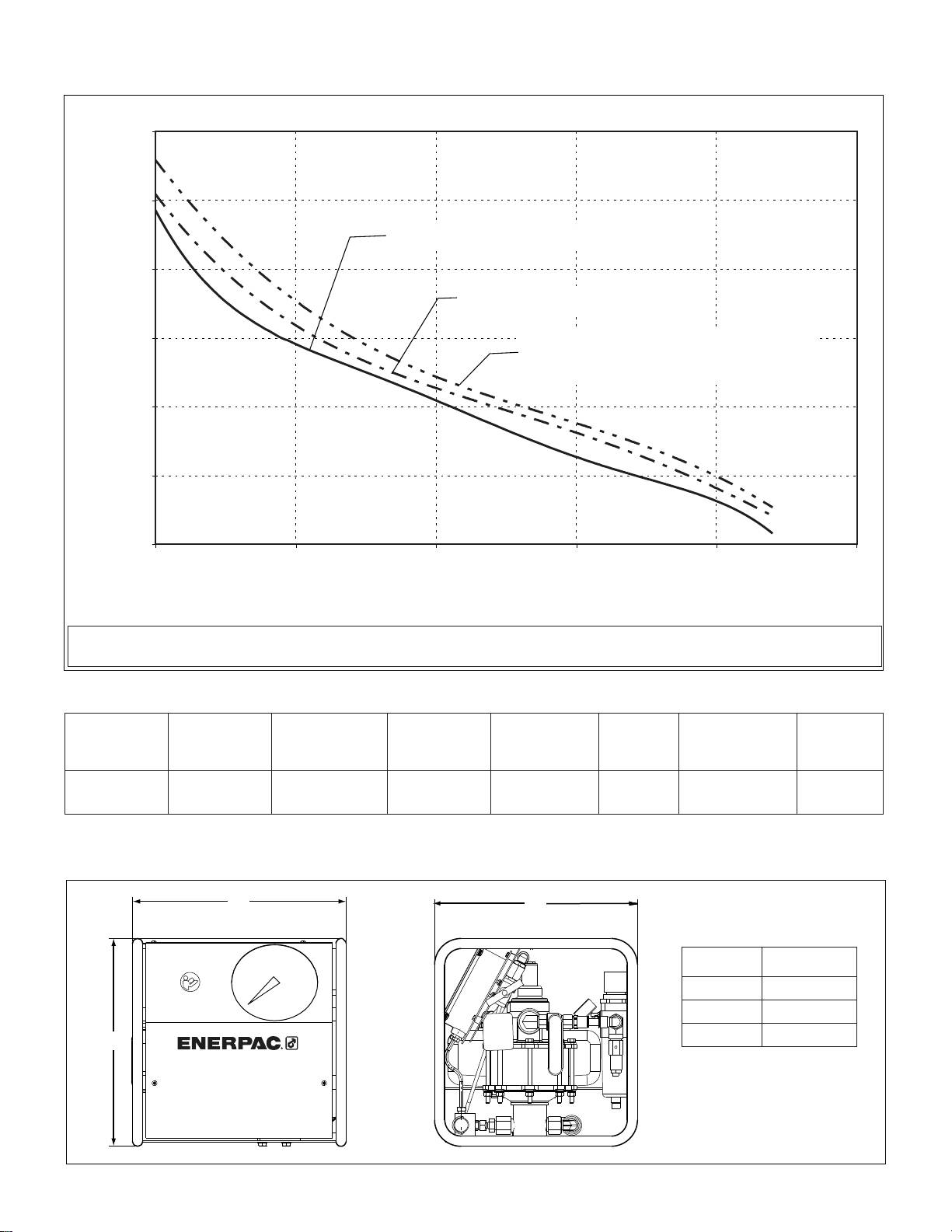

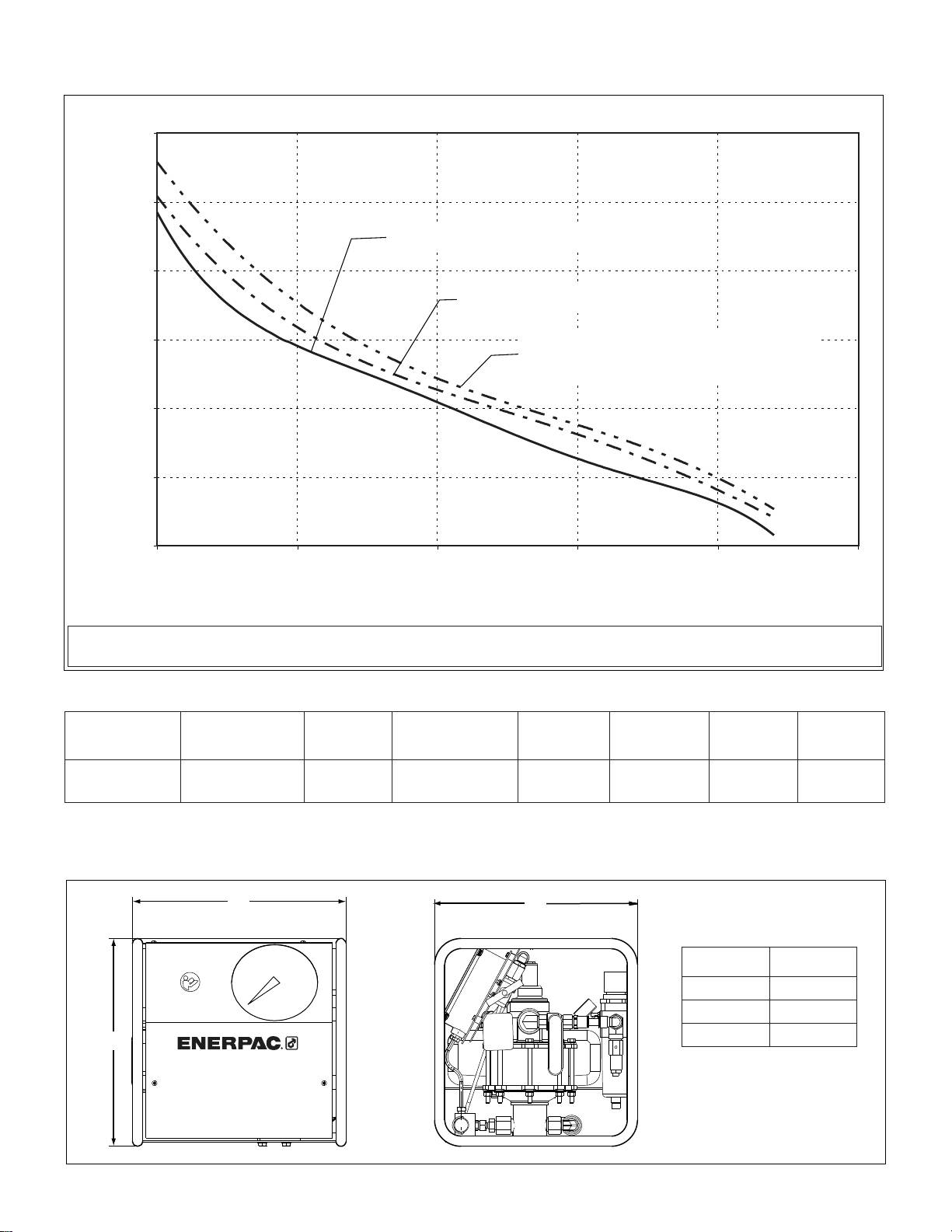

80 PSI [5,5 bar] Air Pressure

80 PSI [5,5 bar] Air Pressure

90 PSI [6,2 bar] Air Pressure

90 PSI [6,2 bar] Air Pressure

100 PSI [6,8 bar] Air Pressure

100 PSI [6,8 bar] Air Pressure

(shown for reference only – see note at bottom of graph)

ATP-1500 Air-Hydraulic Pump – Flow vs. System, Pressure

(shown for reference only – see note at bottom of graph)

FLOW

FLOW

in

in

3

3

/min. [l/min]

/min. [l/min]

Note: Pump air relief valve is factory set at 90 psi [6,2 bar] inlet air pressure, limiting the maximum hydraulic pressure to 25,000 psi [1750 bar].

Maximum hydraulic operating pressure is 21,755 psi [1500 bar].

HYDRAULIC PRESSURE

HYDRAULIC PRESSURE

psi [bar]

30

[0,49]

25

[0,40]

20

[0,32]

15

[0,24]

10

[0,16]

5

[0,08]

0

0 5000 10000 15000 20000 25000

[350] [700] [1050] [1400] [1750]

psi [bar]

4

3

1

2

6

7

13

8

5

9

10

12

11

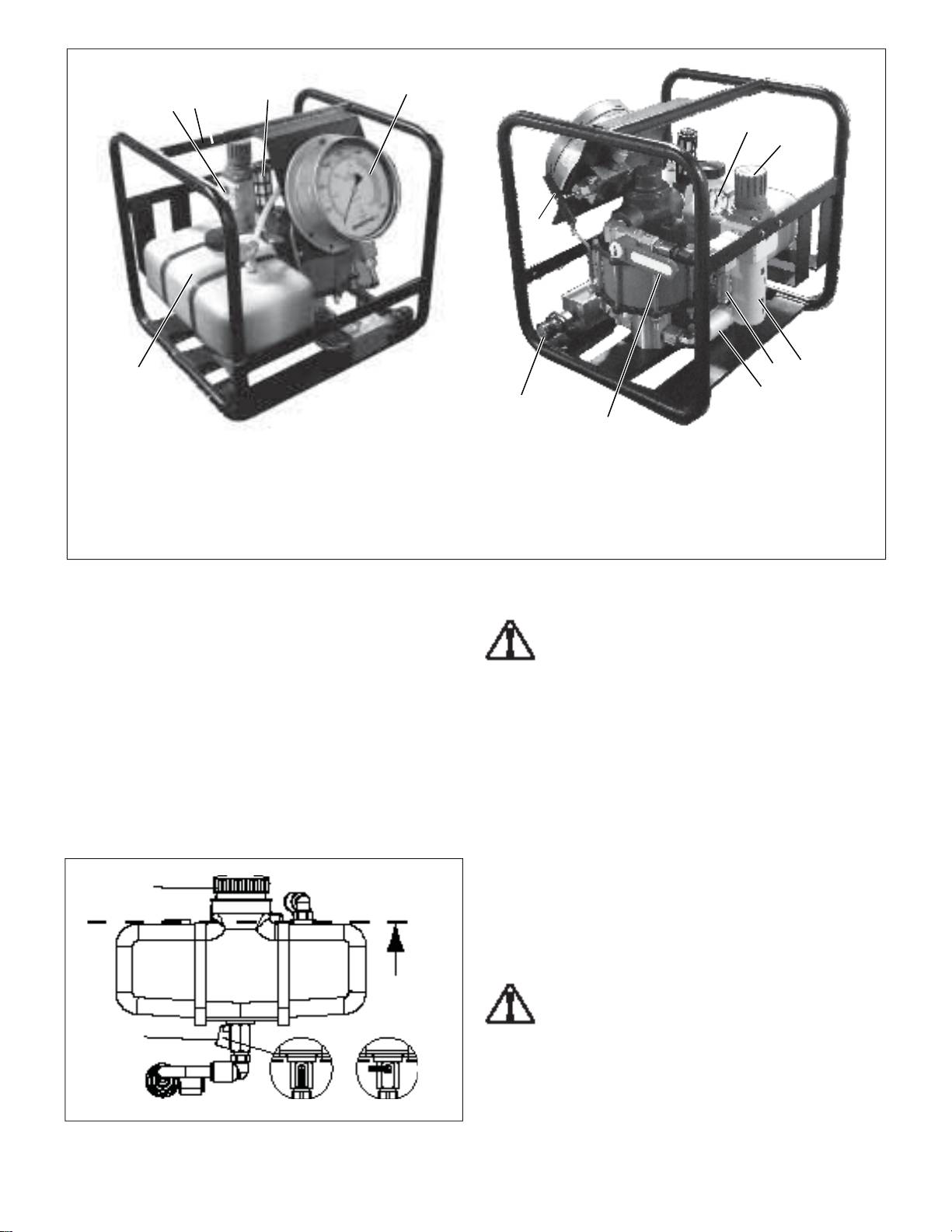

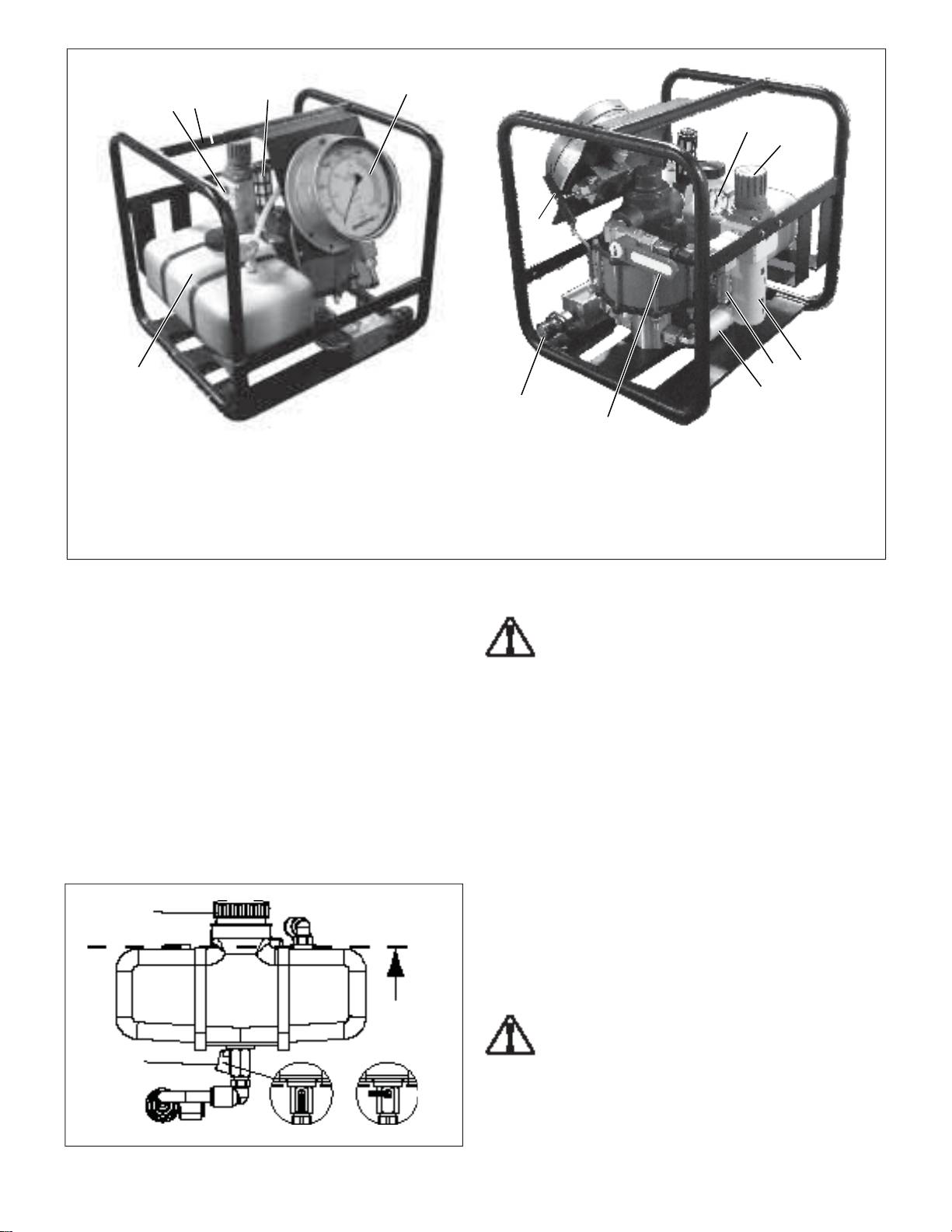

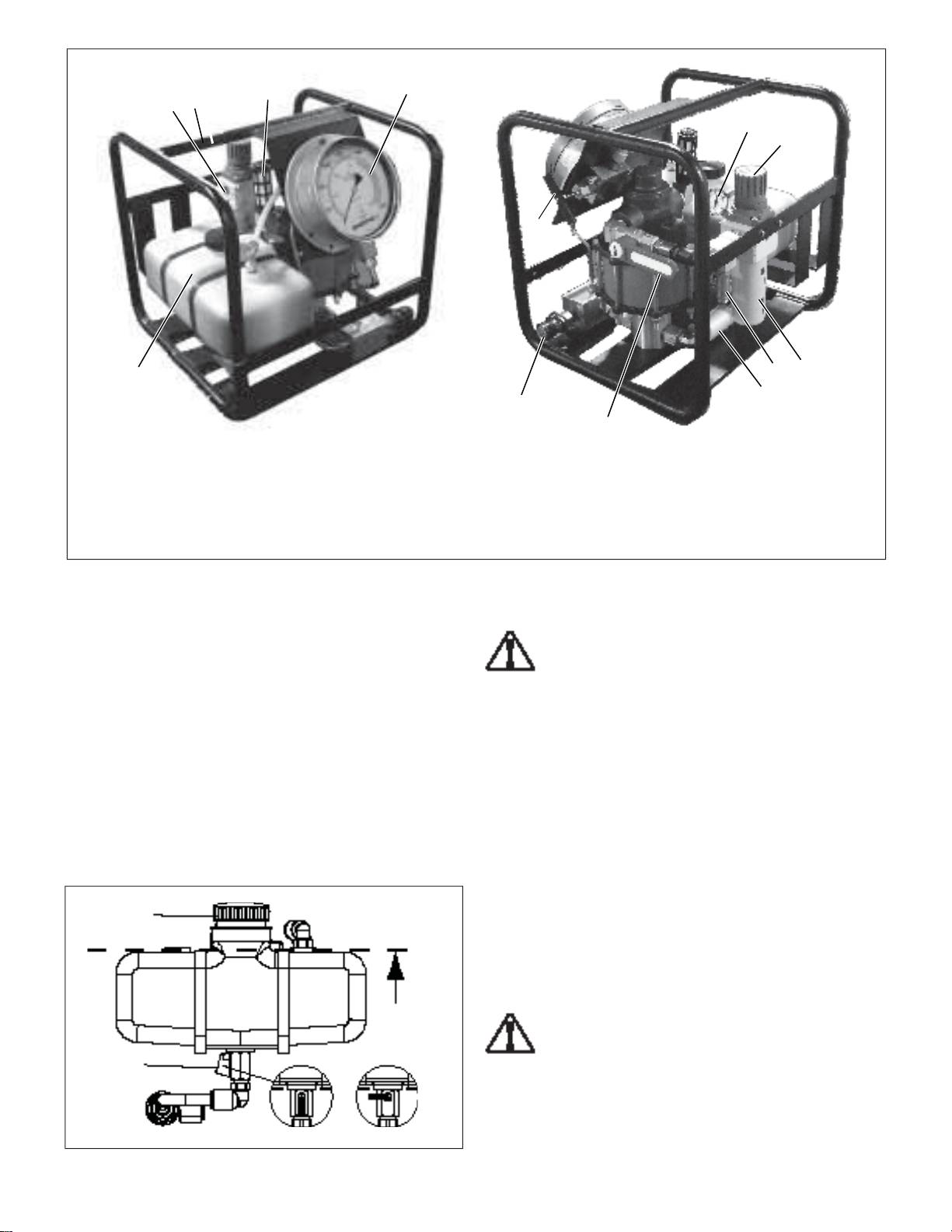

Key:

5. Hydraulic Oil Reservoir

10. Hydraulic Filter

1. Air Inlet Connection (1/2 NPT)

6. Air Pressure Gauge

11. Air-Shutoff Valve

2. Roll Cage

7. Air Pressure Regulator

12. Hydraulic Oil Outlet Connection

3. Air Muffl er

8. Filter Bowl Assembly

13. Oil Return-to-Tank Valve

4. Hydraulic Pressure Gauge

9. Air Pressure Relief Valve

(pressure release to reservoir)

Figure 2, Pump Features and Components (Note: guards and covers removed for illustrative purposes only.)

4.0 PUMP SET-UP

4.2 Air and Hydraulic Connections

WARNING: Before connecting air supply, ensure that

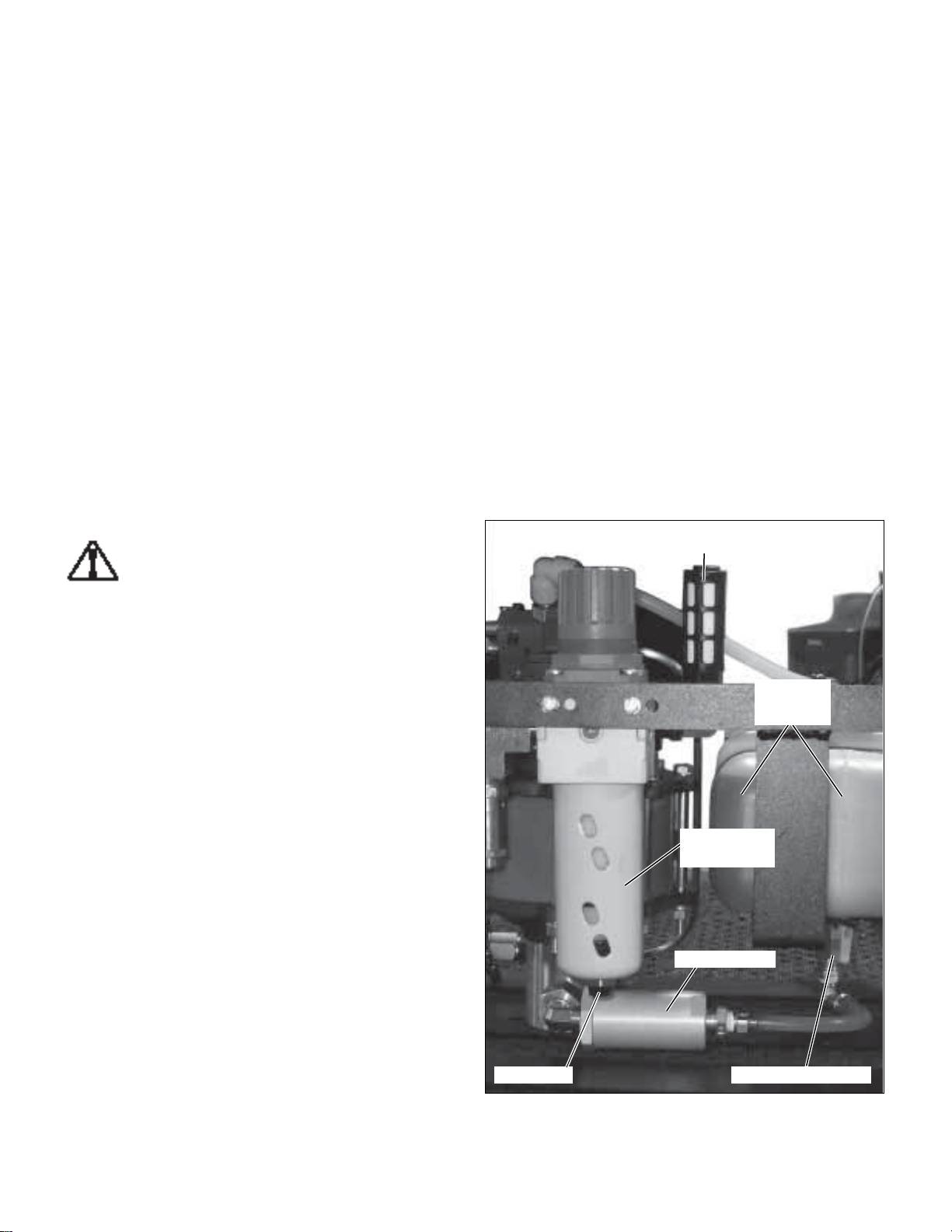

4.1 Oil Reservoir

the air-shutoff (on-off) valve is closed (i.e. handle in

Check pump oil level prior to start-up. Before checking oil level:

vertical position) and that the oil return-to-tank valve is

• Be sure that air-shutoff valve is CLOSED and that oil return-to-

open. See Figure 1. Also, be sure that the air pressure regulator

tank valve is OPEN. See Figure 1.

is fully turned off, so that pump air pressure gauge indicates zero

[0] psi.

• Be sure that the pump hydraulic pressure and air pressure

gauges both indicate zero [0] psi/bar.

Make connections as required:

• The pump air inlet is located on the air pressure regulator

The reservoir is FULL when oil level is at the top of the reservoir

assembly. It is a standard 1/2" NPT connection.

as shown in Figure 3. Oil capacity is approximately 1 US gallon

[3,8 liters]. Use Enerpac Type HF Oil.

• The pump hydraulic oil outlet is a 1/4" female BSPP connection.

On pumps used in bolting applications, a female quick-disconnect

IMPORTANT: Add oil only when all system components are fully

coupler is typically installed in the BSPP connection.

retracted, or the system will contain more oil than the reservoir

can hold.

4.3 Air Requirements

Pump air consumption is approximately 21 SCFM [113 l/min] of

Filler Cap

free air at 100 psi [6,8 bar] oil discharge pressure. At lower air

pressures and higher hydraulic pressures, air consumption will

FULL

be reduced proportionally to the fl ow rates indicated.

IMPORTANT: Pump air supply pressure should not exceed 90

psi [6,2 bar] static.

WARNING: The pump air pressure relief valve is factory

OIL LEVEL

set at approximately 90 psi [6,2 bar]. To prevent personal

injury and equipment damage, do not attempt to raise

Reservoir

relief valve setting.

Outlet

Use only dry and fi ltered compressed air. Use of a water separator

Valve

is strongly recommended.

Pump internal components are self-lubricating. Lubricated air is

OPEN

CLOSED

NOT required.

Figure 3, Hydraulic Oil Reservoir

4

4.4 Pump Priming (air bleeding)

IMPORTANT: New pumps MUST be primed BEFORE initial start-

up. Perform priming procedure as described in the following

steps. Refer to fi gures 4 through 7.

1. Be sure that hydraulic reservoir is fi lled with the correct oil

and that reservoir outlet valve is open. Refer to Section 4.1.

2. Be sure that the air-shutoff valve is in the CLOSED position

and that the oil return-to-tank valve is open.

3. Loosen the reservoir fi ller cap about one-half turn to provide

air venting. Venting is required for proper operation.

E RELEASE VALVE

5

O

T CLOSE WITH

D

UE FORCE.

E

4. Connect air supply hose to the pump air inlet connection.

5. While air-shutoff valve remains CLOSED, activate air

source and check the air pressure gauge. If any pressure is

indicated, turn air pressure regulator knob counter-clockwise

as required, until gauge indicates zero [0] psi/bar.

OPEN

(pump on)

• Pull up to turn.

• Push down to lock.

Figure 6, Air Pressure Gauge and Regulator

N SLOWLY

6. Connect one end of a 3 foot [1 m] long hydraulic hose to the

pump oil outlet connection.

7. Install an open-ended quick disconnect fi tting on other end

of hose.

8. Unscrew the reservoir fi ller cap. Place hose end with open-

ended fi tting inside reservoir. This will allow oil return during

priming.

9. Close the oil return-to-tank valve. Move the air-shutoff valve

to the OPEN position.

10. Using the air pressure regulator, SLOWLY increase air

CLOSED

pressure from 0 psi to 10-15 psi [0,68 - 1,0 bar] to start

(pump off)

pump operation.

11. Verify that oil is returning to the reservoir through the hose.

Increase air pressure to 40 psi [2,75 bar] until all air is purged

from the system (no bubbles visible in return oil stream).

12. Move the air-shutoff valve back to the CLOSED position.

Figure 4, Air-Shutoff Valve

The pump will stop.

13. Turn the air pressure regulator knob counter-clockwise until

zero [0] psi/bar is indicated on the air pressure gauge.

CLOSED

OPEN

14. Open the oil return-to-tank valve to relieve any residual

(oil fl ow to tool)

(pressure release

hydraulic pressure. Verify that hydraulic pressure gauge

to tank)

indicates zero [0] psi/bar.

PRESSURE RELEASE VALVE

DO NOT CLOSE WITH

UNDUE FORCE.

OPEN SLOWLY

.

Figure 7, Hydraulic Pressure Gauge

15. Remove the 3 foot [1 m] long oil return hose from the

reservoir. Reinstall the reservoir fi ller cap.

16. Disconnect the oil return hose from the pump oil outlet

connection.

Figure 5, Oil Return-to-Tank Valve

5.0 PUMP OPERATION

5. Fully close the reservoir fi ller cap.

Operate the pump as described in sections 5.1 through 5.4.

IMPORTANT: Reservoir fi ller cap must be fully closed when

Refer to Figures 4 through 7.

pump is not in use to prevent contaminants from entering the

system.

IMPORTANT: New pumps must be primed before operation.

Refer to Section 4.4.

6. Store the pump as described in Section 6.0.

6.0 STORAGE

5.1 Before Pressurizing the Pump

• Be sure that the oil return-to-tank valve is in the OPEN

1. Be sure that air-shutoff valve is in the CLOSED position and

position.

that the oil return-to-tank valve is open.

2. Prepare the pump for operation. Check oil level and make hose

• Check that reservoir fi ller cap is fully closed.

connections as required. Refer to sections 4.1, 4.2 and 4.3.

• Remove the fi lter bowl. Drain water and remove any debris.

3. While air-shutoff valve remains CLOSED, activate air source

Reinstall bowl after draining.

and check the air pressure gauge. If any pressure is indicated,

• Store the pump in the upright position in a clean and dry

turn air pressure regulator knob counter-clockwise as required,

location.

until gauge indicates zero [0] psi/bar.

• Place dust covers on hydraulic oil outlet and air inlet

4. Loosen the reservoir fi ller cap about one-half turn to provide

connections.

air venting. Venting is required for proper operation.

• If the pump will be stored for an extended period of time, apply

5.2 Pressurizing the Pump

a suitable rust inhibitor to all exposed unplated metal items.

1. Close the oil return-to-tank valve.

7.0 MAINTENANCE

IMPORTANT: Close the oil return-to-tank valve using hand

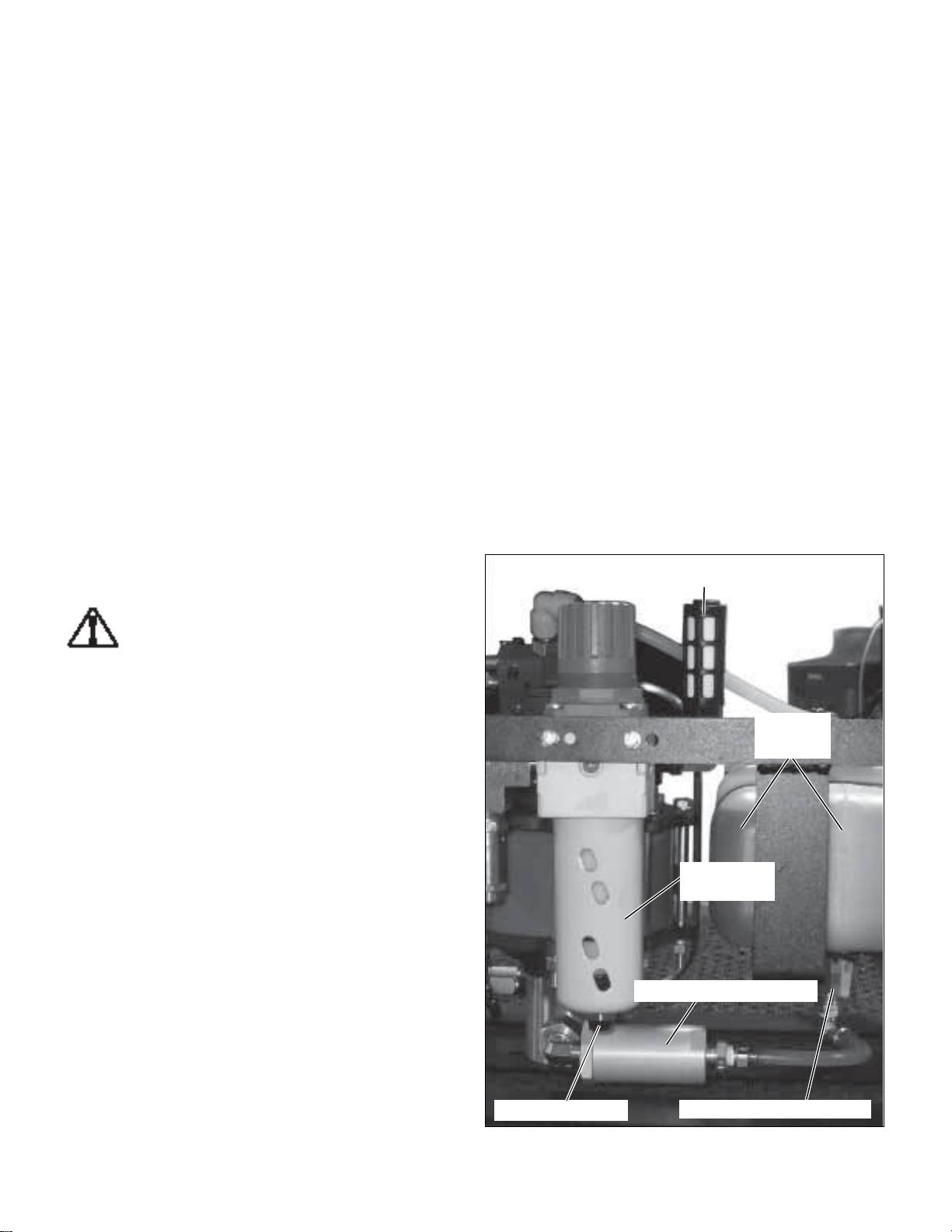

Refer to Figure 8 for locations of pump maintenance items.

pressure only. Use of tools may result in damage to the valve

and/or valve seat.

IMPORTANT: Take every precaution to guard the pump and oil

lines against entry of dirt and grit. Foreign matter in the system

2. Move the air-shutoff valve to the OPEN position.

may result in pump failure or damage to pump components.

3. SLOWLY increase air pressure (turn air pressure regulator

Such damage is not covered under warranty.

knob clockwise) until pump starts running and hydraulic

pressure begins to build.

CAUTION: Continuously monitor the hydraulic pressure

Air Muffl er

gauge while pump is running. Pressures can rise faster

than anticipated. Be prepared to close the air-shutoff

valve immediately when the desired hydraulic pressure is

indicated.

IMPORTANT: Time required to pressurize the hydraulic circuit

will vary, depending on the number and type of tools connected,

available air volume, hydraulic hose lengths and other factors.

4. When the desired reading is shown on the hydraulic pressure

Hydraulic

gauge, stop turning the air regulator knob and move the air-

Reservoir

shutoff valve to the CLOSED position. The pump will stop.

5. Turn air pressure regulator knob counter-clockwise until air

pressure gauge indicates zero [0] psi/bar.

5.3 Depressurizing the Pump

1. Be sure the air-shutoff valve is in the CLOSED position.

2. SLOWLY open the oil return-to-tank valve to relieve hydraulic

Filter Bowl

pressure. Verify that the hydraulic pressure gauge indicates

and Air Filter

zero [0] psi/bar.

5.4 Pump Shut Down and Disconnection

1. Be sure that air-shutoff valve is in the CLOSED position.

Turn the air pressure regulator knob counter-clockwise as

required, until the air pressure gauge indicates zero [0] psi/

Hydraulic Filter

bar.

2. SLOWLY open the oil return-to-tank valve (if closed) to

purge any remaining hydraulic pressure. Verify that hydraulic

pressure gauge indicates zero [0] psi/bar.

3. Disconnect air supply hose from pump air inlet connection.

4. Disconnect oil supply hose from pump oil outlet

connection.

Drain Port Reservoir Outlet Valve

Figure 8, Pump Maintenance Items

6

WARNING: Before beginning any maintenance or

repairs, be sure that oil return-to-tank valve is open and

that air-shutoff valve is closed. Always disconnect air

and hydraulic lines from pump. Verify that gauges indicate zero

[0] psi/bar.

Note: For additional

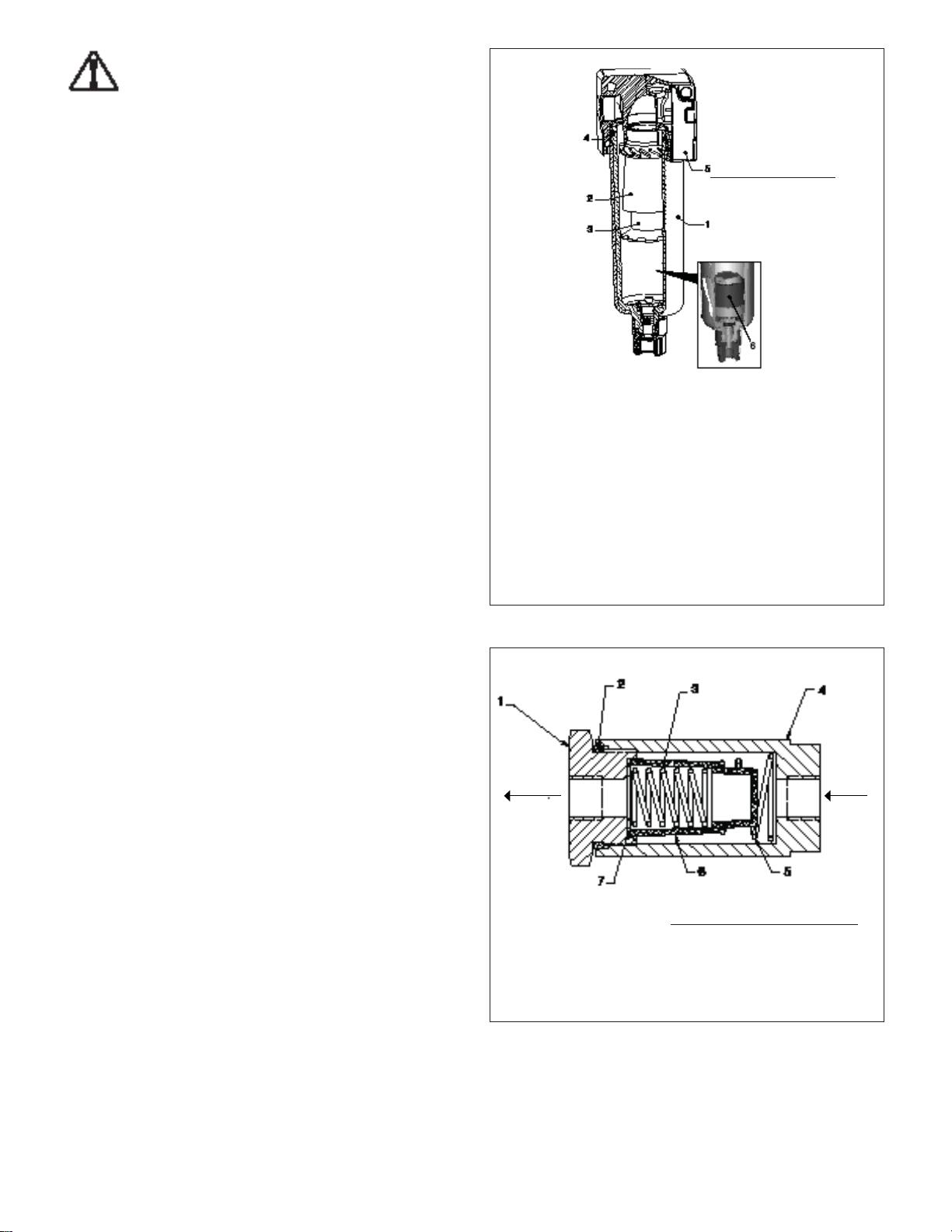

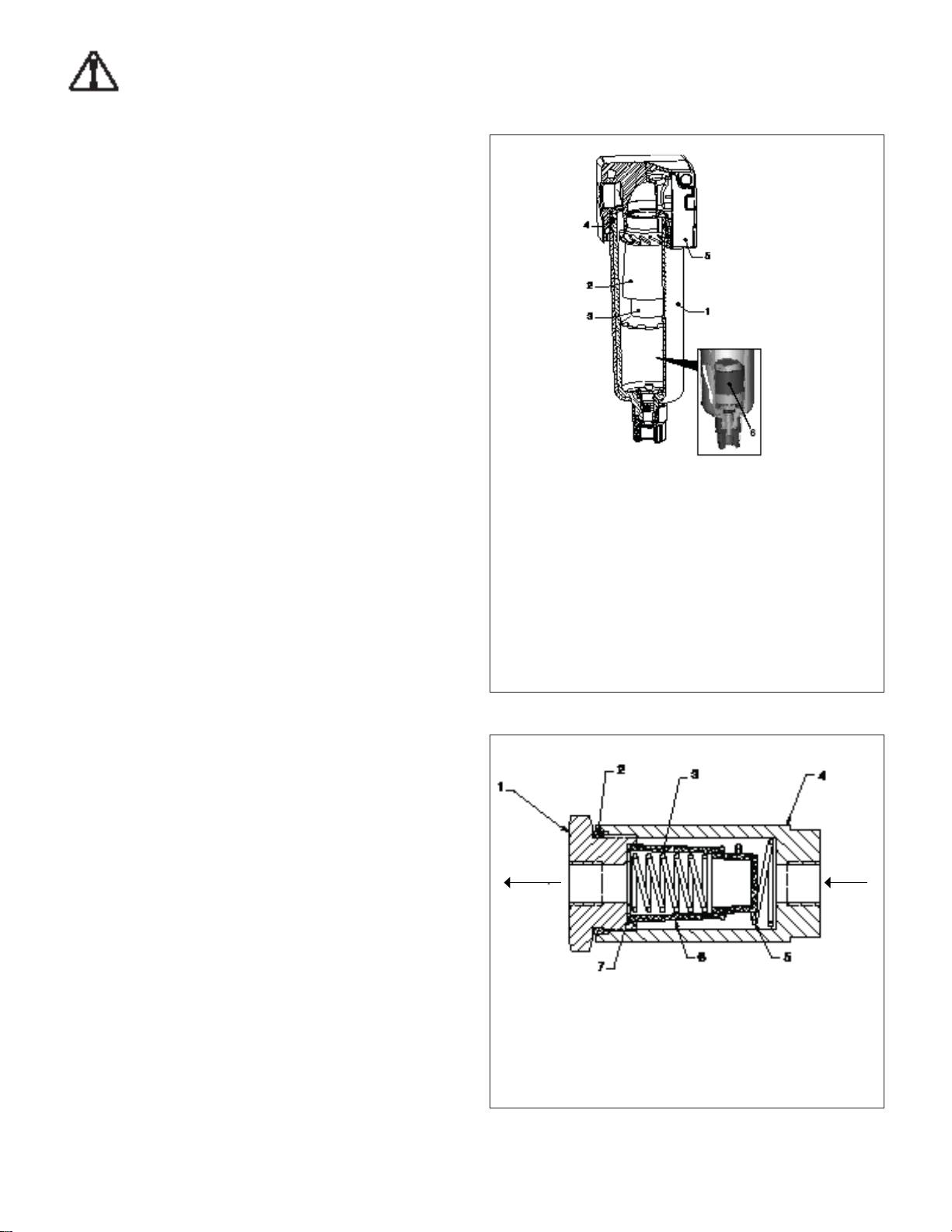

7.1 Air Filter

information, go to

www.camozzi.com.

Replace the air fi lter element if it appears dirty, or if there is a

noticeable drop in airfl ow. See Figure 9 for parts diagram.

7.2 Filter Bowl Drain Port

The fi lter bowl will automatically drain itself when the water level

rises to approximately 1/3 bowl height. The bowl must be

pressurized to at least 22 psi [1,5 bar] for automatic draining to

occur. If desired, a drain hose with a 1/8 inch BSPP fi tting (user-

supplied) can be connected to the bowl drain port.

Replace the entire bowl assembly if the auto-drain feature fails to

operate. See Figure 9 for parts diagram.

IMPORTANT: To prevent damage to the auto-drain assembly, do

not attempt to loosen the drain port nut. The bowl contains no

manual drain valve. If manual draining is desired, shut-off air

supply and drain any retained water by removing the bowl.

7.3 Air Muffl er

Key:

Periodically inspect the air muffl er. Remove any loose dirt or oil

1. Auto-Drain Bowl Assy. (Camozzi P/N C238-F11/3)

residue with a rag. Replace the muffl er if it becomes clogged or

2. Baffl e/Element Assy. (Camozzi P/N 60W3302-0035)

if there is a noticeable increase in pump noise. See Figure 8 for

location.

3. Filter Element, 25 Micron (Camozzi P/N 70-3302-0034)

4. O-Ring

7.4 Oil Change

5. Housing Assy.

Enerpac HF oil is a crisp blue color. Frequently check oil condition

6. Auto-Drain (included with item #1)

for contamination by comparing pump oil to new Enerpac oil. As

a general rule, completely drain and clean the reservoir every 250

Figure 9, Air Filter Bowl Details

hours, or more frequently if used in dirty environments.

Change the oil as described in the following steps. Refer to Figure

8:

1. Close reservoir outlet valve.

2. Disconnect oil hose at hydraulic fi lter. Place a suitable

container under open end of hose.

3. Open the reservoir outlet valve. Allow oil to drain into the

container below. Dispose of used oil in accordance with all

applicable regulations and laws.

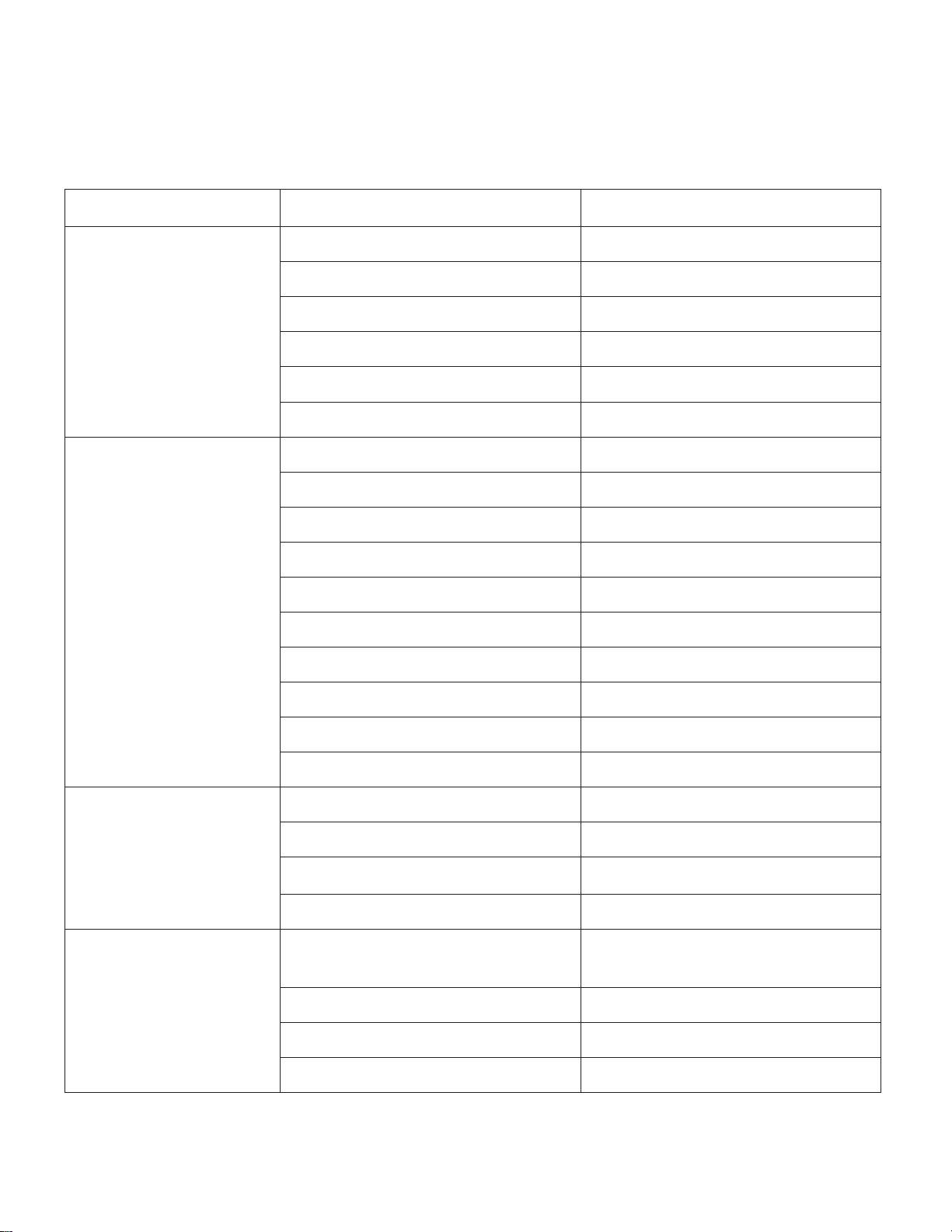

OIL OUT OIL IN

4. Disassemble the hydraulic fi lter assembly. Clean and reinstall

(or replace) the hydraulic fi lter element. Refer to Section 7.5

for additional information.

5. Reattach oil hose to hydraulic fi lter. To prevent air entry or

Key:

leaks, be sure connections are tight.

1. End Cap

6. Open reservoir outlet valve. Prime the pump as described in

Note: For additional information,

Section 4.4.

2. O-Ring

go to www.arrowpneumatics.com.

3. Spring

7.5 Hydraulic Filter

4. Housing

Remove and inspect the hydraulic fi lter element at every oil

5. Spring

change. The element can be cleaned and reused if it is in good

6. Element, 90 Micron (Arrow P/N EK9052V-90)

condition. However, a new element should be installed if the old

element is damaged or has been cleaned more than three times.

7. Gasket

Check the element if a noticeable drop in pump performance

Figure 10, Hydraulic Filter Details

occurs. See Figure 10 for parts diagram.

7

8.0 TROUBLESHOOTING

Only qualifi ed hydraulic technicians should service the pump or system components. A system failure is not necessarily the result of

a pump malfunction. To determine the cause of the problem, the complete system must be considered in any diagnostic

procedure.

The following troubleshooting chart is intended to be used only as an aid in determining if a problem exists. For repair service, contact

your Enerpac Authorized Service Center.

Problem Possible Cause Action

Pump does not cycle. No air pressure at supply. Check air supply.

Pump air-shutoff valve closed. Open pump air-shutoff valve.

Pump air pressure regulator set too low. Check pressure regulator setting.

Pump air fi lter dirty. Replace air fi lter element.

Pump air motor worn or damaged. Contact Enerpac Authorized Service Center.

Pump element jammed. Contact Enerpac Authorized Service Center.

Pump fails to build hydraulic

Low air pressure or volume at air supply. Check air supply.

pressure or builds less than desired

pressure.

Pump air pressure regulator set too low. Check regulator setting.

Pump air fi lter dirty. Replace air fi lter element.

Pump return-to-tank valve open or not fully closed. Close return-to-tank valve.

Low oil level in reservoir. Check oil level. Add oil as required.

Pump hydraulic fi lter dirty. Clean or replace hydraulic fi lter element.

Oil leakage at hydraulic hoses, fi ttings or tools. Replace leaking items as required.

Pump return-to-tank valve leaking. Replace return-to-tank valve.

Pump air motor worn or damaged. Contact Enerpac Authorized Service Center.

Internal leakage in pump element and/or air motor. Contact Enerpac Authorized Service Center.

Jerky or erratic pump operation. Low air pressure or volume at air supply. Check air supply.

Pump not primed and/or air in hydraulic lines. Prime the pump as described in Section 4.4.

Hydraulic oil dirty. Change hydraulic oil. Use only Enerpac HF oil.

Clean or replace hydraulic fi lter element.

Pump element worn or damaged. Contact Enerpac Authorized Service Center.

Excessive moisture in pump exhaust. Excessive water and/or lubricant in supply air. Reduce moisture in air. Install water separator.

Note: Pump components are self-lubricating.

Lubricated air is not required.

Pump air fi lter bowl needs draining. Check bowl for water. Drain as required.

Pump air fi lter dirty. Replace air fi lter element.

Internal leakage in pump element and/or air motor. Contact Enerpac Authorized Service Center.

8

Fiche d’instructions

Pompe hydropneumatique de 1 500 Bars

L2743 Rev. A 06/10

1.0 INSTRUCTIONS IMPORTANTES RELATIVES À LA

RÉCEPTION

Inspecter tous les composants pour vous assurer qu’ils n’ont subi

aucun dommage en cours d’expédition. Les dommages subis en

cours de transports ne sont pas couverts par la garantie. S’il sont

abîmés, aviser immédiatement le transporteur, qui est responsable

des frais de réparation et de remplacement résultant de dommages

en cours de transport.

2.0 SÉCURITÉ

2.1 CONSIGNES DE SECURITE HYDRAULIQUES

GENERALES

Lire attentivement toutes les instructions et mises en

garde et tous les avertissements. Suivre toutes les

précautions pour éviter d’encourir des blessures

personnelles ou de provoquer des dégâts matériels durant le

fonctionnement du système. Enerpac ne peut pas être tenue

ATTENTION : Éviter d’endommager les tuyaux

responsable de dommages ou blessures résultant de l’utilisation

hydrauliques. Éviter de les plier et de les tordre en les

risquée du produit, d’un mauvais entretien ou d’une application

mettant en place. Un tuyau plié ou tordu entraînera un fort retour

incorrecte du produit et du système. En cas de doute sur les

de pression. Les plis et coudes prononcés endommageront par

précautions ou les applications, contacter Enerpac. En l’absence

ailleurs l’intérieur du tuyau, provoquant son usure précoce.

d’une formation aux mesures de sécurité à prendre en présence

Ne pas faire tomber d’objets lourds sur le tuyau. Un

de liquides sous haute pression, consulter un centre de distribution

fort impact risque de causer des dégâts intérieurs

ou de réparation Enerpac pour suivre un cours gratuit sur ce

(torons métalliques). L’application d’ une pression sur

thème.

un tuyau endommagé risque d’entraîner sa rupture.

Respecter les mises en garde et avertissements suivants sous

peine de provoquer des dégâts matériels et des blessures

IMPORTANT: : Ne pas soulever le matériel hydraulique

personnelles.

en saisissant ses tuyaux ou ses raccords articulés.

Une mise en garde ATTENTION sert à indiquer des procédures

Utiliser la poignée de transport ou procéder d’une autre

d’utilisation et de maintenance correctes qui visent à empêcher

manière sûre.

l’endommagement voire la destruction du matériel ou d’autres

ATTENTION : Garder le matériel hydraulique à

dégâts.

l’écart de fl ammes et d’une source de chaleur. Une

Un AVERTISSEMENT indique un danger potentiel qui exige la

forte température amollira les garnitures et les joints

prise de mesures particulières visant à écarter tout risque de

et provoquera par conséquent des fuites. La chaleur affaiblit

blessure.

également les matériaux et les garnitures du tuyau. Pour une

performance maximale, ne pas exposer le matériel à une

La mention DANGER n’est utilisée que lorsqu’une action ou un

température supérieure ou égale à 65 °C (150 °F). Protéger tuyaux

acte de négligence risque de causer des blessures graves, voire

et vérins de projections de soudure.

mortelles.

DANGER: Ne pas manipuler les tuyaux sous pression.

AVERTISSEMENT : Porter un équipement de protection

L’huile sous pression qui risque de s’en échapper peut

personnelle adéquat pour utiliser un appareil

pénétrer dans la peau et provoquer des blessures graves.

hydraulique.

En cas d’injection d’huile sous la peau, contacter immédiatement

Ne jamais régler la soupape de retour (uniquement les

un médecin.

pompes équipées de soupape de retour réglable par

IMPORTANT : Le matériel hydraulique doit uniquement

l’utilisateur) à une pression plus élevée que la pression

être réparé par un technicien hydraulique qualifi é. Pour

nominale maximum de la pompe. Un réglage plus élevé peut

toute réparation, contacter le centre de réparation

entraîner des dommages à l’équipement ou des blessures

ENERPAC agréé le plus proche. Pour assurer la validité de la

corporelles.

garantie, n’utiliser que de l’huile ENERPAC.

AVERTISSEMENT : La pression de fonctionnement du

AVERTISSEMENT : Remplacer immédiatement les pièces

système ne doit pas dépasser la pression nominale du

usées ou endommagées par des pièces ENERPAC

composant du système affi chant la plus petite valeur.

authentiques. Les pièces de qualité standard se casseront

Installer des manomètres dans le système pour surveiller la

et provoqueront des blessures et des dégâts matériels. Les pièces

pression de fonctionnement. Ils permettent de vérifi er ce qui se

ENERPAC sont conçues pour s’ajuster parfaitement et résister à

passe dans le système.

de fortes charges.

9

2.2 ATP-1500 Consignes de sécurité

Avertissement : Le non respect des consignes suivantes

peut entraîner des blessures graves et/ou fatales !

➍

➊

➎

• Toujours porter une protection oculaire, des gants et des

bottes lors de l'utilisation de la pompe.

• L'équipement hydraulique haute pression peut être très

dangereux s'il n'est pas employé correctement. Maintenir à

distance des fuites de carburant à haute pression. Le liquide

➋

s'échappant d’un équipement extrêmement pressurisé a

➌

suffi samment de puissance pour pénétrer la peau, ce qui peut

empoisonner le sang. Dans le cas d’un tel accident, demander

IMMEDIATEMENT un avis médical.

• Ne jamais essayer de débrancher un

raccord hydraulique lorsqu’il est sous

pression.

Clé

:

Vanne de retour au réservoir

• Ne jamais essayer de réparer des fuites

➌

quand le système est pressurisé. Vérifi er

➊

OUVERT

➍

Régulateur de pression d’air

que le manomètre du système indique

➋

FERMÉ

Vanne d'isolement d’air

zéro (0) bar/psi avant de procéder à

➎

toute réparation.

Figure 1, Avant de brancher l'alimentation en air

• Ne jamais pressuriser le dos d'un

raccord mâle déconnecté. La

défaillance d'un raccord lorsqu'il

• Avant de brancher l'alimentation en air : S'assurer que la vanne

est sous pression peut provoquer

d'isolement d’air (marche-arrêt) est fermée (c.-à-d. la poignée

des blessures graves.

est en position verticale) et que la vanne de retour au réservoir

• Faire attention lors de la mise

d'huile est ouverte. Voir fi gure 1.

sous pression du système. La

• Vérifi er le manomètre après avoir branché l'alimentation d’air.

pression peut augmenter plus rapidement que prévu.

Si une pression est indiquée, tourner la molette du régulateur

Surveiller en permanence le manomètre pendant la pressurisation.

de pression d'air dans le sens inverse des aiguilles d'une

Être prêt à arrêter immédiatement la pressurisation à tout

montre jusqu'à ce que le manomètre indique zéro [0] bar/psi.

moment.

• Toujours pressuriser la pompe en commençant par une

• Avant l'utilisation, s'assurer que les raccords à déclenchement

pression d'air de zéro [0] bar/psi et en l’augmentant. Tourner

rapide sont correctement branchés en tirant physiquement

LENTEMENT la molette du régulateur de pression d'air pour

dessus.

empêcher des augmentations soudaines et imprévues de la

• N'autoriser qu'un personnel expérimenté et formé à utiliser la

pression hydraulique.

pompe. Faire particulièrement attention à ne pas démarrer la

• Une fois que la pression hydraulique souhaitée est atteinte,

pompe de manière accidentelle.

toujours fermer la vanne d'isolement d’air et tourner la molette

• Ne jamais laisser la pompe pressurisée sans surveillance. Si

du régulateur de pression d'air dans le sens inverse des

vous devez quitter le secteur, fermez la vanne d'isolement d’air

aiguilles d'une montre jusqu'à ce que le manomètre indique

et assurez-vous que la vanne de décharge (retour au réservoir)

zéro [0] bar/psi.

de la pompe est complètement ouvert. Tourner la molette du

• Toujours dépressuriser avant de laisser le système sans

régulateur de pression d'air dans le sens inverse des aiguilles

surveillance

d'une montre jusqu'à ce que le manomètre indique zéro [0] bar/

psi.

• Ne jamais dépasser la pression de fonctionnement de sûreté

pour les fl exibles hydrauliques, les outils ou la pompe. La

pression de fonctionnement maximale admissible (hydraulique)

pour la pompe ATP-1500 est de [1 500 bars] 21 755 psi.

10

3.0 SPÉCIFICATIONS

3.1 Caractéristiques complètes

3.2 Caractéristiques techniques

Plage de

Plage de

Type d’huile

Matériaux

Pression hyd.

Niveau

Consommation

Poids

température

viscosité de

hydraulique

d'étanchéité

max. (en

sonore

d’air (type)*

(huile

l'huile

(conseillé)

fonctionnement)

comprise)

-29 to +50ºC

[15 - 25 C.S.T.]

Buna et Viton. 1500 bar

70 dBA

113 L/Min

32 Kg

[-20 to +140ºF]

150 -165 S.U.S.

Enerpac HF

[21,755 psi]

Max.

[21 SCFM]

[54 lbs.]

*

La consommation réelle d'air variera en fonction de l'application. Se référer à la Section 4.3 pour plus d'informations.

3.3 Dimensions extérieures

11

B

C

A

Dimension mm (pouces)

A

389 [15.3]

B

400 [15.75]

C

381 [15.0]

Pression d’air de 5,5 bars [80 psi]

Pression d’air de 5,5 bars [80 psi]

Pression d’air de 6,2 bars [90 psi]

Pression d’air de 6,2 bars [90 psi]

Pression d’air de 6,8 bars [100 psi]

Pression d’air de 6,8 bars [100 psi]

(indiquée pour référence uniquement – voir la remarque en

(indiquée pour référence uniquement – voir la remarque en

fi n de paragraphe)

Pompe hydropneumatique ATP-1500 - Débit par rapport à la pression du système

fi n de paragraphe)

CIRCULATION

CIRCULATION

l/min [cu. po./min.]

l/min [cu. po./min.]

Remarque : La soupape de dégagement d'air de la pompe est réglée en usine pour une pression d'air entrant à 6,2 bars [90 psi], limitant la pression hydraulique

maximale à 1 750 bars [25 000 psi]. La pression de fonctionnement hydraulique maximale est de [1 500 bars] 21 755 psi.

PRESSION HYDRAULIQUE

PRESSION HYDRAULIQUE

bar [psi]

0,49

[30]

0,40

[25]

0,32

[20]

0,24

[15]

0,16

[10]

0,08

[5]

0

0 350 700 1050 1400 1750

[5000] [10000] [15000] [20000] [25000]

bar [psi]

4

3

1

2

6

7

13

8

5

9

10

12

11

Clé:

5. Réservoir d’huile hydraulique

10. Filtre hydraulique

1. Branchement de l'admission d'air

6. Manomètre

11. Vanne d'isolement d’air

(1/2 NPT)

7. Régulateur de pression d’air

12. Branchement de sortie d’huile

2. Cadre de protection

8. Cloche de fi ltre

hydraulique

3. Silencieux d’air

9. Soupape de sûreté d’air

13. Vanne de retour au réservoir d’huile

4. Jauge de pression hydraulique

(décharge vers le réservoir)

Figure 2, Pump Features and Components (Note: guards and covers removed for illustrative purposes only.)

4.0 MONTAGE DE LA POMPE

4.2 Branchements d’air et hydrauliques

4.1 Réservoir d’huile

MISE EN GARDE : Avant de brancher l'alimentation en air,

s'assurer que la vanne d'isolement d’air (marche-arrêt) est fermée

Vérifi er le niveau d’huile de la pompe avant sa mise en route. Avant de

(c.-à-d. la poignée est en position verticale) et que la vanne de

vérifi er le niveau d’huile :

retour au réservoir d'huile est ouverte. Voir la Figure 1. De même, s'assurer

• S’assurer que la vanne d’isolement d’air EST FERMÉE et que la

que le régulateur de pression d'air est parfaitement éteint, de manière à ce

vanne de retour au réservoir de l’huile est OUVERTE. Voir fi gure 1.

que le manomètre de la pompe indique zéro [0] psi.

• S’assurer que la jauge de pression hydraulique de la pompe et que

Procéder aux raccordements nécessaires :

le manomètre indiquent tous les deux zéro [0] bar/psi.

• L'arrivée d'air de la pompe est située sur le régulateur de pression

Le réservoir est PLEIN quand le niveau d’huile atteint le sommet du

d’air. Il s'agit d'un raccord 1/2" NPT standard.

réservoir comme illustré à la Figure 3. La capacité en huile est

• La sortie d'huile hydraulique de la pompe est un raccord femelle

approximativement de [3,8 litres] 1 gallon US. Utiliser l’huile Enerpac

1/4" BSPP. Sur les pompes utilisées dans les applications de

de type HF.

verrouillage, un raccord femelle à déclenchement rapide est

IMPORTANT: Ajouter de l'huile uniquement quand tous les

habituellement installé dans le branchement BSPP.

composants du système sont entièrement rétractés, sinon le système

contiendra plus d'huile que le réservoir ne peut en accueillir.

4.3 Consommation d'air

La consommation d'air de la pompe est approximativement de [113

Bouchon de

l/min] 21 SCFM d'air ambiant pour une pression de décharge d'huile

remplissage

de [6,8 bars] 100 psi. Pour des pressions hydrauliques supérieures et

des pressions d'air inférieures, la consommation en air sera réduite

PLEIN

proportionnellement aux débits indiqués.

IMPORTANT : La pression d'alimentation en air de la pompe ne doit

pas dépasser [6,2 bars] 90 psi statique.

NIVEAU

MISE EN GARDE: La soupape de dégagement de pression

D’HUILE

d’air de la pompe est réglée en usine à environ [6,2 bars] 90

psi. Afi n d'éviter toute blessure et de ne pas abîmer

Vanne de

sortie du

l'équipement, ne pas essayer d'augmenter le réglage de la soupape

réservoir

de dégagement.

Utiliser uniquement un air comprimé fi ltré et sec. L'utilisation d'un

séparateur d'eau est fortement conseillée.

ouvert

fermé

Les composants internes de la pompe sont autolubrifi ants. Il n'est

Figure 3,

Réservoir d’huile hydraulique

PAS nécessaire d’utiliser un air lubrifi é.

12

4.4 Amorçage de la pompe (désaération)

IMPORTANT: Les pompes neuves DOIVENT être amorcées AVANT

le démarrage initial. Suivre la procédure d'amorçage telle qu’elle est

décrite dans les étapes suivantes. Se référer aux fi gures 4 à 7.

1. S'assurer que le réservoir hydraulique est rempli avec l’huile

qui convient et que la vanne de sortie du réservoir est ouverte.

Reportez vous à la Section 4,1.

2. S’assurer que la vanne d’isolement d’air EST FERMÉE et que la

vanne de retour au réservoir de l’huile est OUVERTE.

3. Desserrer le bouchon de remplissage du réservoir de près d'un

demi-tour pour laisser une aération. L'aération est nécessaire

au bon fonctionnement.

E RELEASE VALVE

13

O

T CLOSE WITH

D

UE FORCE.

E

4. Connecter le fl exible d'alimentation en air à l’entrée d'air de

la pompe.

5. Lorsque la vanne d'isolement d'air est FERMÉE, activer la

source d'air et vérifi er le manomètre. Si une pression est

indiquée, tourner la molette du régulateur de pression d'air

dans le sens inverse des aiguilles d'une montre jusqu'à ce

que le manomètre indique zéro [0] bar/psi.

OUVERT

(pompe en

• Tirer pour tourner.

marche)

• Appuyer pour verrouiller.

Figure 6, Manomètre et régulateur

N SLOWLY

6. Brancher une extrémité du fl exible hydraulique de [1 m] 3 pieds à la

sortie d'huile de la pompe.

7. Installer un raccord à déclenchement rapide à extrémité ouverte sur

l'autre extrémité du fl exible.

8. Dévisser le bouchon de remplissage du réservoir. Placer l'extrémité

du fl exible avec le raccord ouvert à l'intérieur du réservoir. Ceci

permettra le retour de l'huile pendant l'amorçage.

9. Fermer la vanne de retour au réservoir d’huile. Placer la vanne de

dégagement d’air en position OUVERTE.

10. À l'aide du régulateur de pression d'air, augmenter LENTEMENT

FERMÉ

la pression d’air de [0,68 à 1,0 bar] 0 psi à 10-15 psi pour mettre la

pompe en route.

(pompe éteinte)

11. Vérifi er que l'huile revient vers le réservoir par le fl exible. Augmenter

la pression d’air à [2,75 bars] 40 psi jusqu'à ce que tout l’air soit

purgé du système (aucune bulle visible dans le fi let d’huile de

retour).

Figure 4, Vanne d'isolement d’air

12. Placer la vanne de dégagement d’air en position FERMÉE. La

pompe s’arrêtera.

13. Tourner la molette du régulateur de pression d'air dans le sens

FERMÉ

OUVERT

inverse des aiguilles d'une montre jusqu'à ce que le manomètre

(débit d’huile vers

(dégagement de

indique zéro [0] bar/psi.

l'outil)

pression vers le

réservoir)

14. Ouvrir la vanne de retour au réservoir d’huile pour relâcher la

pression hydraulique résiduelle. Vérifi er que la jauge de pression

hydraulique indique zéro [0] bar/psi.

PRESSURE RELEASE VALVE

DO NOT CLOSE WITH

UNDUE FORCE.

OPEN SLOWLY

.

Figure 7, Jauge de pression hydraulique

15. Enlever le fl exible d’huile de [1 m] 3 pieds du réservoir. Revisser le

bouchon de remplissage du réservoir.

16. Débrancher le fl exible de retour d’huile de la sortie d’huile de la

pompe.

Figure 5, Vanne de retour au réservoir d’huile

5.0 UTILISATION DE LA POMPE

5. Fermer complètement le bouchon de remplissage du réservoir.

Faire fonctionner la pompe comme décrit dans les sections 5.1 à 5.4. Se

IMPORTANT: RLe bouchon de remplissage du réservoir doit être

référer aux fi gures 4 à 7.

complètement fermé quand la pompe n'est pas utilisée pour empêcher des

contaminants de pénétrer dans le système.

IMPORTANT: Les pompes neuves doivent être amorcées avant leur

utilisation. Se référer à la Section 4.4.

6. Stocker la pompe comme décrit dans la Section 6.0.

6.0 STOCKAGE

5.1 Avant de pressuriser la pompe

• S’assurer que la vanne de retour au réservoir d’huile est en position

1. S’assurer que la vanne d’isolement d’air EST FERMÉE et que la vanne

OUVERTE.

de retour au réservoir de l’huile est OUVERTE.

2. Préparer la pompe pour son utilisation. Vérifi er le niveau d'huile et

• S’assurer que le bouchon de remplissage du réservoir est complètement

procéder aux branchements de fl exibles nécessaires. Se référer aux

fermé.

sections 4.1, 4.2 et 4.3.

• Enlever la cloche du fi ltre. Purger l’eau et enlever tous les débris. Réinstaller

3. Tandis que la vanne d'isolement d'air reste FERMÉE, activer la source

la cloche après la vidange.

d'air et vérifi er le manomètre. Si une pression est indiquée, tourner

• Stocker la pompe en position verticale dans un endroit propre et sec.

la molette du régulateur de pression d'air dans le sens inverse des

• Placer des couvercles de protection sur la sortie d’huile hydraulique et les

aiguilles d'une montre jusqu'à ce que le manomètre indique zéro [0]

raccords d'arrivée d'air.

bar/psi.

• Si la pompe est rangée pour une période prolongée, appliquer un antirouille

4. Desserrer le bouchon de remplissage du réservoir de près d'un demi-

adapté sur tous les éléments métalliques non plaqués exposés.

tour pour laisser une aération. L'aération est nécessaire au bon

fonctionnement.

7.0 ENTRETIEN

5.2 Pressuriser la pompe

Se référer à la Figure 8 pour l’emplacement des articles d'entretien de la

1. Fermer la vanne de retour au réservoir d’huile.

pompe.

IMPORTANT: Fermer la vanne de retour au réservoir d’huile uniquement en

IMPORTANT: Prendre toutes les précautions nécessaires pour protéger la

exerçant une pression manuelle. L'utilisation d'outils peut abîmer la vanne

pompe et les durites d'huile contre la poussière et les grenailles. La présence

et/ou son siège.

de matériaux étrangers au sein du système peut provoquer une panne de la

pompe ou abîmer les composants de cette dernière. De tels dommages ne

2. Placer la vanne de dégagement d’air en position OUVERTE.

sont pas couverts par la garantie.

3. Augmenter LENTEMENT la pression d’air (tourner la molette du

régulateur de pression d'air dans le sens des aiguilles d'une montre)

jusqu'à ce que la pompe commence à fonctionner et que la pression

Silencieux d’air

hydraulique commence à augmenter.

ATTENTION : Contrôler en permanence la jauge de pression

hydraulique lorsque la pompe est en marche. Les pressions

peuvent augmenter plus rapidement que prévu. Être prêt à fermer

immédiatement la vanne d'isolement d'air lorsque la pression hydraulique

souhaitée est indiquée.

IMPORTANT: Le temps nécessaire à la pressurisation du circuit hydraulique

varie selon le nombre et le type d'outils connectés, le volume d'air disponible,

Réservoir

les longueurs de fl exibles hydrauliques et d'autres facteurs.

hydraulique

4. Quand la mesure souhaitée est indiquée sur la jauge de pression

hydraulique, arrêter de tourner la molette du régulateur d’air et placer

la vanne d’isolement d’air en position FERMÉE. La pompe s’arrêtera.

5. Tourner la molette du régulateur de pression d’air dans le sens inverse

des aiguilles d’une montre jusqu’à ce que le manomètre indique zéro

[0] bar/psi.

5.3 Dépressuriser la pompe

Cloche de fi ltre

et fi ltre à air

1. S’assurer que la vanne de dégagement d’air est en position FERMÉE.

2. Ouvrir LENTEMENT la vanne de retour au réservoir d’huile pour

relâcher la pression hydraulique résiduelle. Vérifi er que la jauge de

pression hydraulique indique zéro [0] bar/psi.

5.4 Arrêt de la pompe et déconnexion

Filtre hydraulique

1. S’assurer que la vanne de dégagement d’air est en position FERMÉE.

Tourner la molette du régulateur de pression d’air dans le sens inverse

des aiguilles d’une montre jusqu’à ce que le manomètre indique zéro

[0] bar/psi.

2. Ouvrir LENTEMENT la vanne de retour au réservoir d’huile (si elle est

fermée) pour purger toute pression hydraulique résiduelle. Vérifi er que

la jauge de pression hydraulique indique zéro [0] bar/psi.

Orifi ce de vidange

Vanne de sortie du réservoir

3. Débrancher le fl exible d'alimentation en air de l’entrée d'air de la pompe.

Figure 8, Éléments d'entretien de la pompe

4. Débrancher le fl exible d'alimentation en huile de l’entrée d'huile de la

pompe.

14

MISE EN GARDE : Avant d'entreprendre toute activité

d’huile. Le fi ltre peut être nettoyé et à nouveau utilisé s’il est en

d'entretien ou de réparation, s'assurer que la vanne de

bon état. Cependant, il sera nécessaire d’installer un nouveau

retour au réservoir d'huile est ouverte et que la vanne

fi ltre si l’ancien est abîmé ou s'il a été nettoyé plus de trois fois.

d'isolement d’air est fermée. Toujours débrancher les conduites

Vérifi er le fi ltre si une baisse de la performance de la pompe est

d’air et hydrauliques de la pompe. Vérifi er que les jauges indiquent

constatée. Voir la Figure 10 pour le schéma des pièces.

zéro [0] bar/psi.

7.1 Filtre à air

Remplacer le fi ltre à air s'il semble sale ou si une chute de débit

d’air est constatée. Voir la Figure 9 pour le schéma des pièces.

Remarque : Pour plus

d'informations, visiter le

7.2 Orifi ce de vidange de la cloche de fi ltre

site

www.camozzi.com.

La cloche de fi ltre se purgera automatiquement quand le niveau

d'eau s'élèvera à environ 1/3 de la hauteur de la cloche. La cloche

doit être pressurisée à au moins [1,5 bars] 22 psi pour que la

vidange se fasse automatiquement. Si nécessaire, il est possible

de brancher un fl exible de vidange équipé d'un raccord BSPP de

[3 mm] 1/8 po. (fourni par l'utilisateur) sur l’orifi ce de vidange de

la cloche.

Remplacer l’ensemble de la cloche si le dispositif de purge

automatique ne fonctionne pas. Voir la Figure 9 pour le schéma

des pièces.

IMPORTANT: Pour ne pas abîmer le dispositif de purge

automatique, ne pas essayer de desserrer l'écrou de l’orifi ce de

vidange. La cloche n’est pas équipée d’un robinet de vidange

manuel. Si une vidange manuelle est souhaitable, éteindre

l'alimentation en air et purger l'eau retenue en enlevant la

cloche.

7.3 Silencieux d'air

Clé:

1 Cloche de fi ltre à purge automatique (Camozzi -

Inspecter régulièrement le silencieux d'air. Utiliser un chiffon pour

numéro de pièce C238-F11/3)

enlever tout résidu d'huile ou de saleté. Remplacer le silencieux

2. Silencieux (Camozzi - numéro de pièce 60W3302-0035)

s'il se bouche ou si vous constatez que la pompe est plus

3. Filtre, 25 Micron (Camozzi numéro de pièce 70-3302-0034)

bruyante. Voir Figure 8 pour son emplacement.

4. Joint Torique

5. Logement

7.4 Remplacement de l’huile

6. Purge automatique (fournie avec l'article #1)

L’huile HF d'Enerpac est de couleur bleue vif. Vérifi er fréquemment

l'état de l’huile pour écarter tout signe de contamination en

Figure 9, Air Filter Bowl Details

comparant l'huile de la pompe à une huile Enerpac neuve. En

règle générale, il est nécessaire de vidanger entièrement et de

nettoyer le réservoir toutes les 250 heures, ou plus fréquemment

en cas d'utilisation dans des environnements sales.

Changer l’huile comme décrit dans les étapes suivantes : Se

référer à la Figure 8 :

1. Fermer la vanne de sortie du réservoir.

2. Débrancher le fl exible d'huile du fi ltre hydraulique. Placer un

SORTIE

ENTRÉE

D’HUILE

D’HUILE

récipient approprié en dessous des extrémités de fl exible

ouvertes.

3. Ouvrir la vanne de sortie du réservoir. Laisser l’huile se

vidanger dans le récipient placé en dessous. Se débarrasser

de l'huile usagée conformément à toutes les lois et

réglementations en vigueur.

Clé:

4. Démonter le fi ltre hydraulique. Nettoyer et réinstaller (ou

1. Capsule de coulisse

remplacer) le fi ltre hydraulique. Se référer à la Section 7,5

2. Joint Torique

Remarque : Pour plus

pour plus d'informations.

3. Ressort

d’informations, visiter le site

5. Rebrancher le fl exible d'huile sur le fi ltre hydraulique.

4. Tulipe

www.arrowpneumatics.com.

S'assurer que les raccords sont bien serrés afi n d’éviter que

5. Ressort

l'air ne pénètre ou qu’une fuite ne se produise.

6. Élément, 90 Micron (Arrow -

6. Ouvrir la vanne de sortie du réservoir. Amorcer la pompe

numéro de pièce EK9052V-90)

comme décrit dans la Section 4.4.

7. Joint

7.5 Filtre hydraulique

Figure 10, Détails du fi ltre hydraulique

Enlever et inspecter le fi ltre hydraulique à chaque changement

15

8.0 DÉPANNAGE

Seuls des techniciens hydrauliques qualifi és sont habilités à intervenir pour entretenir la pompe ou les composants du système. Une

panne du système n'est pas nécessairement le résultat d'un dysfonctionnement de la pompe. Pour déterminer l'origine du problème,

le système complet doit être pris en compte lors de la procédure de diagnostic.

Le tableau de dépannage suivant n'est qu'un outil servant à déterminer si un problème existe. Pour le service de réparation, contactez

votre Centre de maintenance Enerpac agréé.

Problème Cause possible Action

La pompe ne tourne pas. Aucune pression d'air au niveau de l'alimentation. Vérifi er l'alimentation d'air.

La vanne d'isolement d'air de la pompe est fermée. Ouvrir la vanne d'isolement d'air de la pompe.

Le réglage du régulateur de pression d'air de la

Vérifi er le réglage du régulateur de pression.

pompe est trop bas.

Le fi ltre à air de la pompe est sale. Remplacer le fi ltre à air.

Le moteur à air de la pompe est usé ou abîmé. Contactez le centre d'entretien Enerpac agréé.

Élément de pompe bloqué. Contactez le centre d'entretien Enerpac agréé.

La pompe n'accumule pas

Pression ou volume d'air faible au niveau de

Vérifi er l'alimentation d'air.

la pression hydraulique ou

l'alimentation en air.

l'accumulation est inférieure à la

Le réglage du régulateur de pression d'air de la

Vérifi er le réglage du régulateur.

pression souhaitée.

pompe est trop bas.

Le fi ltre à air de la pompe est sale. Remplacer le fi ltre à air.

La vanne de retour au réservoir d’huile est ouverte

Fermer la vanne de retour au réservoir.

ou partiellement fermée.

Niveau d’huile bas dans le réservoir. Vérifi er le niveau d'huile. Ajouter de l'huile comme

exigé.

Filtre hydraulique de la pompe encrassé. Nettoyer ou remplacer le fi ltre hydraulique.

Fuite d’huile au niveau des fl exibles hydrauliques,

Remplacer les éléments qui fuient.

des raccords ou des outils.

Fuite de la vanne de retour au réservoir de la pompe. Remplacer la vanne de retour au réservoir.

Le moteur à air de la pompe est usé ou abîmé. Contactez le centre d'entretien Enerpac agréé.

Fuite interne dans l'élément de pompe et/ou le

Contactez le centre d'entretien Enerpac agréér.

moteur d’air.

Fonctionnement saccadé ou

Pression ou volume d'air faible au niveau de

Vérifi er l'alimentation d'air.

irrégulier de la pompe.

l'alimentation en air.

La pompe n'est pas amorcée et/ou il y a de l'air

Amorcer la pompe comme décrit dans la

dans les conduites hydrauliques.

Section 4.4.

Huile hydraulique encrassée. Changer l'huile hydraulique. Utiliser uniquement de

l'huile HF Enerpac. Nettoyer ou remplacer le fi ltre

hydraulique.

Élément de pompe usé ou abîmé. Contactez le centre d'entretien Enerpac agréé.

Taux d'humidité excessif dans

Excès d'eau et/ou de lubrifi ant dans l'air

Réduire l'humidité de l'air. Installer un séparateur

l'échappement de la pompe.

d'alimentation.

d'eau.

Remarque : Les composants de la pompe sont

autolubrifi ants. L'air lubrifi é n’est pas nécessaire.

La cloche de fi ltre à air de la pompe doit être purgée. Vérifi er qu'il n'y a pas d'eau dans la cloche. Purger

au besoin.

Le fi ltre à air de la pompe est sale. Remplacer le fi ltre à air.

Fuite interne dans l'élément de pompe et/ou le

Contactez le centre d'entretien Enerpac agréé.

moteur d’air.

16

Bedienungsanleitung

ATP-1500

Druckluftbetriebene Hydraulikpumpe 1500 bar

L2743 Rev. A 06/10

1.0 WICHTIGE VERFAHRENSHINWEISE FÜR DEN

EMPFANG:

Alle Komponenten auf sichtbare Transportschäden inspizieren.

Transportschäden sind nicht von der Garantie gedeckt. Werden

solche Schäden festgestellt, ist unverzüglich das

Transportunternehmen zu verständigen. Das Transportunternehmen

ist für alle Reparatur- und Ersatzkosten, die auf Transportschäden

zurückzuführen sind, verantwortlich.

2.0 SICHERHEIT

2.1 ALLGEMEINE HYDRAULISCHE

SICHERHEITSMASSNAHMEN

Alle Anleitungen, Warnungen und

Vorsichtshinweise sorgfältig durchlesen. Beachten

Sie alle Sicherheitsvorkehrungen, um Verletzungen

oder Sachschäden während des Systembetriebs zu vermeiden.

Enerpac ist weder für Schäden noch Verletzungen haftbar, die

VORSICHT: Beschädigungen am Hydraulikschlauch

durch einen fahrlässigen Gebrauch des Produkts, mangelhafte

vermeiden. Beim Verlegen der Hydraulikschläuche enge

Instand-haltung oder eine unvorschriftsmäßige Anwendung des

Bögen und Abknicken vermeiden. Der Einsatz eines gebogenen

Produkts und/oder des Systems verursacht werden. Bei evtl.

oder geknickten Schlauchs führt zu einem hohen Rückstau. Starke

Fragen in bezug auf Sicherheitsvorkehrungen und Betriebsabläufe

Biegungen und Knickstellen schädigen den Schlauch auf der

wenden Sie sich bitte an ENERPAC. Wenn Sie an keinerlei

Innenseite und führen zu dessen vorzeitigem Ausfall.

Sicherheitsschulungen im Zusammenhang mit Hochdruck-

Keine schweren Gegenstände auf den Schlauch fallen

hydraulikanlagen teilgenommen haben, fordern Sie von Ihrer

lassen. Starke Erschütterungen können Schäden an

Vertriebs- und Kundendienstzentrale einen kostenlosen Enerpac-

den im Schlauchinnern verlaufenden Drahtlitzen

Hydraulik-Sicherheitskurs an.

verursachen. Ein Schlauch, auf den Druck ausgeübt wird, kann

Ein Mißachten der folgenden Vorsichtshinweise und Warnungen

bersten.

kann zu Geräteschäden und Verletzungen führen.

Mit einem VORSICHTSHINWEIS wird auf ordnungsgemäße

WICHTIG: Hydraulische Geräte weder an den Schläuchen

Betriebs- oder Wartungsverfahren und –praktiken hingewiesen,

noch den Gelenkanschlüssen anheben. Dazu den

um Schäden an den Geräten oder anderen Sachwerten bzw.

Tragegriff oder eine andere sichere Transportmethode

deren Zerstörung zu vermeiden.

verwenden.

Eine WARNUNG verweist auf eine potentielle Verletzungsgefahr,

VORSICHT: Hydraulische Geräte von Flammen und

die durch ordnungsgemäße Verfahren oder Praktiken vermieden

Hitzequellen fernhalten. Zu hohe Temperaturen

werden kann.

weichen Füllungen und Dichtungen auf und bewirken

Flüssigkeitslecks. Große Hitze schwächt außerdem die

Ein GEFAHRENSHINWEIS wird nur dann gegeben, wenn eine

Schlauchmaterialien und –dichtungen. Zur Gewährleistung einer

bestimmte Handlung oder die Unterlassung einer bestimmten

optimalen Leistung darf die Anlage keinen Temperaturen über 65°C

Handlung schwere oder tödliche Verletzungen zur Folge haben

ausgesetzt werden. Außerdem müssen Schläuche und Zylinder

kann.

beim Schweißen vor Funkenschlag geschützt werden.

WARNUNG: Beim Betrieb hydraulischer Anlagen

GEFAHR: Do not handle pressurized hoses. Escaping oil

geeignete Schutzkleidung und –ausrüstung tragen.

under Nicht mit unter Druck stehenden Schläuchen

hantieren. Unter Druck austretendes Öl kann in die Haut

eindringen und schwere Verletzungen verursachen. Falls Öl unter

Stellen Sie das Druckbegrenzungsventil (nur Pumpen,

die Haut gelangt, ist sofort ein Arzt aufzusuchen.

die mit einem vom Benutzer einstellbaren

Druckbegrenzungsventil ausgestattet sind) nie auf einen

WICHTIG: Hydraulische Geräte müssen von einem

höheren Druck als den maximalen Nenndruck der Pumpe ein.

qualifi zierten Hydrauliktechniker gewartet werden. Bei

Höhere Einstellungen können zu Geräteschäden und/oder

Reparaturarbeiten an die autorisierte ENERPAC-

Verletzungen führen

Kundendienstzentrale der jeweiligen Region wenden. Zur

Aufrechterhaltung der Garantie nur ENERPAC-Öl verwenden.

WARNUNG: Der Systembetriebsdruck darf den

zulässigen Nominaldruck der Systemkomponente mit

WARNUNG: Abgenutzte oder beschädigte Teile unverzüglich

der niedrigsten Nennleistung nicht überschreiten. Zur

durch ENERPAC-Originalteile ersetzen. Standardteile anderer

Überwachung des Betriebsdrucks sind Manometer im System

Hersteller versagen und verursachen Verletzungen und

zu installieren. Dies ist das Fenster zu den Abläufen im System.

Sachschäden. ENERPAC-Teile werden so konstruiert, daß sie richtig

passen und hohen Lasten standhalten.

17

2.2 AP-1500 Sicherheitsmaßnahmen

Warnung: Nichtbeachten der folgenden

Sicherheitsmaßnahmen kann zu schweren Verletzungen

➍

oder Todesfällen führen!

➊

➎

• Tragen Sie immer einen Augenschutz, Handschuhe und

Stiefel, wenn Sie die Pumpe betreiben.

• Hochdruck-Hydraulikgeräte können bei falschem Gebrauch

sehr gefährlich sein. Halten Sie sich bei Hochdruck von Öllecks

➋

entfernt. Flüssigkeit, die aus unter hohem Druck stehenden

➌

Geräten entweicht, hat genug Kraft, um in die Haut einzudringen

und zu einer Blutvergiftung zu führen. Suchen Sie bei einem

solchen Unfall SOFORT einen Arzt auf.

• Versuchen Sie nie, ein hydraulisches

Kupplungselement zu trennen, während

es unter Druck steht.

Schlüssel:

• Versuchen Sie nie, Lecks zu reparieren,

➌

Ventil zurück zum Tank

während das System unter Druck ist.

➊

OFFEN

➍

Luftdruckregler

Achten Sie darauf, dass das

➋

GESCHLOSSEN

➎

Luftabsperrventil

Systemmanometer null [0] bar/psi

anzeigt, bevor Sie Reparaturen

Abb. 1, Vor Anschließen der Luftversorgung

vornehmen.

• Setzen Sie die Rückseite eines

getrennten Stopfens nie unter

• Vor dem Anschließen der Luftversorgung: Stellen Sie sicher,

Druck. Es kann zu schweren

dass das Luftabsperrventil (ein-aus) geschlossen ist (d.h. Griff

Verletzungen kommen, falls das

in vertikaler Position) und dass das Ölventil (zurück zum Tank)

Kupplungselement unter Druck

offen ist. Siehe Abb. 1.

bricht.

• Überprüfen Sie den Luftdruckmesser nach dem Anschluss der

• Gehen Sie vorsichtig vor, wenn

Luftversorgung. Wenn ein Druck angezeigt wird, drehen Sie

Sie ein System unter Druck setzen. Druck kann schneller

den Luftdruckregler entgegen dem Uhrzeigersinn, bis das

steigen als erwartet. Überwachen Sie während des Vorgangs

Messgerät [0] bar/psi anzeigt.

das Manometer ständig. Seien Sie darauf vorbereitet, den

• Beginnen Sie beim unter Druck setzen der Pumpe immer bei

Vorgang jederzeit sofort zu stoppen.

einem Luftdruck von null [0] bar/psi und arbeiten Sie sich nach

• Stellen Sie vor dem Betrieb sicher, dass

oben. Drehen Sie den Luftdruckregler LANGSAM, um eine

Schnellverschlusskupplungen ordnungsgemäß angeschlossen

plötzliche und unerwartete Steigerung des hydraulischen

sind, indem Sie an ihnen ziehen.

Drucks zu verhindern.

• Lassen Sie nur geschulte und erfahrene Personen die Pumpe

• Nach Erhalt des gewünschten hydraulischen Drucks schließen

bedienen. Seien Sie besonders vorsichtig, um ein

Sie immer das Luftabsperrventil und drehen Sie den

versehentliches Starten der Pumpe zu vermeiden.

Luftdruckregler entgegen dem Uhrzeigersinn, bis null [0] bar/

• Lassen Sie die Pumpe nie unter Druck und unbeaufsichtigt.

psi auf dem Luftdruckmesser angezeigt werden.

Wenn Sie den Arbeitsbereich verlassen müssen, schließen Sie

• Machen Sie das System immer drucklos, bevor Sie es

das Luftabsperrventil und stellen Sie sicher, dass das

unbeaufsichtigt lassen.

Ablassventil (Rückleitung zum Tank) an der Pumpe vollständig

geöffnet ist. Drehen Sie den Luftdruckregler entgegen dem

Uhrzeigersinn, bis [0] bar/psi auf dem Luftdruckmesser

angezeigt werden.

• Überschreiten Sie nie den sicheren Arbeitsdruck für

Hydraulikschläuche, Werkzeuge oder die Pumpe. Der maximal

erlaubte Betriebsdruck (Hydraulik) für die

ATP-1500 Pumpe beträgt 1500 bar [21.755 psi].

18

3.0 TECHNISCHE DATEN

3.1 Leistungsdaten

3.2 Technische Daten

Temperaturbereich Ölviskositätsbereich Hydrauliköltyp

Dichtungsmaterialien Max. hydr.

Geräuschpegel Luftverbrauch

Gewicht (mit

(empfohlen)

(typisch)

Öl)

Druck (Betrieb)

-29 to +50ºC

[15 - 25 C.S.T.]

Buna und Viton. 1500 bar

113 L/Min

32 Kg

[-20 to +140ºF]

150 -165 S.U.S.

Enerpac HF

70 dBA Max.

[21,755 psi]

[21 SCFM]

[54 lbs.]

*

Der tatsächliche Luftverbrauch unterscheidet sich je nach Anwendung. In Abschnitt 4,3 fi nden Sie zusätzliche Informationen.

3.3 Äußere Abmessungen

19

B

C

A

Abmessung mm (Zoll)

A

389 [15.3]

B

400 [15.75]

C

381 [15.0]

Luftdruck von 5,5 bar [80 psi]

Luftdruck von 5,5 bar [80 psi]

Luftdruck von 6,2 bar [90 psi]

Luftdruck von 6,2 bar [90 psi]

Luftdruck von 6,8 bar [100 psi]

Luftdruck von 6,8 bar [100 psi]

(nur als Referenz angezeigt – siehe Hinweis unten im

(nur als Referenz angezeigt – siehe Hinweis unten im

Diagramm)

druckluftbetriebene Hydraulikpumpe ATP-1500 – Durchfl uss vs. Systemdruck

Diagramm)

DURCHFLUSS

DURCHFLUSS

l/min [Kubikzoll/Minute]

l/min [Kubikzoll/Minute]

Hinweis: Das Entlüftungsventil der Pumpe ist werkseitig auf einen Einlassluftdruck von 6,2 bar [90 psi] eingestellt, dadurch wird der maximale hydraulische Druck

auf 1750 bar [25.000 psi] begrenzt. Der maximale hydraulische Betriebsdruck ist 1500 bar [21.755 psi].

HYDRAULIKDRUCK

HYDRAULIKDRUCK

bar [psi]

0,49

[30]

0,40

[25]

0,32

[20]

0,24

[15]

0,16

[10]

0,08

[5]

0

0 350 700 1050 1400 1750

[5000] [10000] [15000] [20000] [25000]

bar [psi]

4

3

1

2

6

7

13

8

5

9

10

12

11

Schlüssel:

1. Lufteinlassanschluss (1/2 NPT)

5. Hydraulikölbehälter

10. Hydraulikfi lter

2. Sicherheitskäfi g

6. Luftdruckmesser

11. Luftabsperrventil

3. Luftschalldämpfer

7. Luftdruckregler

12. Hydrauliköl-Auslassanschluss

4. Hydraulisches Manometer

8. Filtertopfbaugruppe

13. Ölventil zurück zum Tank

9. Entlüftungsventil

(Druckverringerung zum Behälter)

Abb. 2, Pumpenmerkmale und Komponenten (Hinweise: Schutzvorrichtungen und Abdeckungen nur für Illustrationszwecke entfernt.)

4.0 PUMPENEINRICHTUNG

4.2 Luft- und Hydraulikanschlüsse

WARNUNG: Stellen Sie vor dem Anschließen der

4.1 Ölbehälter

Luftversorgung sicher, dass das Luftabsperrventil (ein-aus)

Überprüfen Sie den Ölstand der Pumpe vor dem Starten. Vor Überprüfen

geschlossen ist (d.h. Griff in vertikaler Position) und dass

des Ölstands:

das Ölventil (zurück zum Tank) offen ist. Siehe Abb. 1. Stellen Sie

• Vergewissern Sie sich, dass das Luftabsperrventil GESCHLOSSEN

außerdem sicher, dass der Luftdruckregler vollständig ausgeschaltet

und das Ölventil zurück zum Tank OFFEN ist. Siehe Abb. 1.

ist, so dass der Luftdruckmesser der Pumpe null [0] bar/psi anzeigt.

• Vergewissern Sie sich, dass der Hydraulikdruck der Pumpe und das

Nehmen Sie die erforderlichen Anschlüsse vor:

Luftdruckmanometer beide null [0] bar/psi anzeigen.

• Der Lufteinlass der Pumpe befi ndet sich am Luftdruckregler. Er ist

Der Behälter ist VOLL, wenn der Ölstand oben im Behälter wie in Abb. 3

ein üblicher ½" NPT-Anschluss.

dargestellt ist. Das Ölfassungsvermögen ist ungefähr 3,8 Liter [1 US-

• Der Hydraulikölauslass der Pumpe ist ein ¼" BSPP-Buchsenanschluss.

Gallone]. Verwenden Sie Enerpac-Öl Typ HF:

Bei Pumpen, die bei Verschraubungsanwendungen verwendet

WICHTIG: Fügen Sie nur Öl hinzu, wenn alle Systemkomponenten

werden, ist normalerweise eine Schnellverschlussbuchse im BSPP-

vollständig zurückgefahren sind, oder das System enthält mehr Öl als

Anschluss eingebaut.

der Behälter fassen kann.

4.3 Luftanforderungen

Füllungskappe

Der Luftverbrauch der Pumpe beträgt ungefähr 113 l/min [21 SCFM]

freie Luft bei 6,8 bar [100 psi] Ölauslassdruck. Bei niedrigerem

Luftdruck und höherem hydraulischen Druck verringert sich der

VOLL

Luftverbrauch proportional zu den angebebenen Durchfl ussraten.

WICHTIG: Der Luftversorgungsdruck der Pumpe darf 6,2 bar [90

psi] statisch nicht überschreiten.

ÖLSTAND

WARNUNG: Das Entlüftungsventil der Pumpe ist

werkseitig auf ungefähr 6,2 bar [90 psi] eingestellt. Um

Verletzungen und Schäden am Gerät zu vermeiden, sollten

Auslassventil

Sie nicht versuchen, die Einstellung des Überdruckventils zu

des

Behälters

erhöhen.

Verwenden Sie nur trockene und gefi lterte Druckluft. Die Verwendung

eines Wasserabscheiders wird stärkstens empfohlen.

offen

geschlossen

Die internen Komponenten der Pumpe sind selbstschmierend.

Abb. 3,

Hydraulikölbehälter

Geschmierte Luft ist NICHT erforderlich.

20