Enerpac ATP-Series – страница 3

Инструкция к Насосу Enerpac ATP-Series

8.0 SOLUCIÓN DE PROBLEMAS

Sólo técnicos hidráulicos cualifi cados deberían realizar tareas de servicio en la bomba o los componentes del sistema. Un fallo del

sistema no es necesariamente el resultado de un mal funcionamiento de la bomba. Para determinar las causas del problema, debería

considerarse el sistema completo en cualquier procedimiento de diagnóstico.

La tabla de solución de problemas siguiente ha de ser usada únicamente como ayuda para determinar si existe un problema. Para

servicio de reparación, contactar con su centro de servicio técnico autorizado de Enerpac de su zona.

Problema Causa posible Acción

La bomba no funciona. No hay presión neumática en el suministro. Comprobar el suministro de aire.

Válvula de aislamiento neumático de la bomba

Válvula de aislamiento neumático de la bomba

cerrada.

abierta.

Regulador de la presión neumática de la bomba

Comprobar el ajuste del regulador de la presión.

fi jado demasiado bajo.

Filtro del aire de la bomba sucio. Sustituir el elemento del fi ltro del aire.

Motor del aire de la bomba desgastado o dañado. Consultar al centro de servicio técnico autorizado

Enerpac.

Elemento de la bomba atascado. Consultar al centro de servicio técnico autorizado

Enerpac.

La bomba no crea presión hidráulica

Baja presión neumático o volumen en el suministro Comprobar el suministro de aire.

o crea una presión menor a la

deseada.

Regulador de la presión neumática de la bomba

Comprobar el ajuste del regulador.

fi jado demasiado bajo.

Filtro del aire de la bomba sucio. Sustituir el elemento del fi ltro del aire.

Válvula de la bomba de retorno al tanque abierta o

Cerrar la válvula de retorno al tanque.

no completamente cerrada.

Nivel bajo de aceite en el depósito. Comprobar el nivel de aceite. Agregar aceite según

se necesite.

Filtro hidráulico de la bomba sucio. Limpiar o sustituir el elemento del fi ltro hidráulicot.

Fuga de aceite en las mangueras hidráulicas,

Sustituir los elementos con fugas si fuese necesario.

conexiones o herramientas.

Fugas en la válvula de la bomba de retorno al

Sustituir la válvula de retorno al tanque.

tanque.

Motor del aire de la bomba desgastado o dañado. Consultar al centro de servicio técnico autorizado

Enerpac.

Fuga interna en el elemento de la bomba y/o motor

Consultar al centro de servicio técnico autorizado

de aire.

Enerpac.

Funcionamiento desigual o irregular

Baja presión neumático o volumen en el suministro. Comprobar el suministro de aire.

de la bomba.

Bomba no cebada y/o aire en las líneas hidráulicas. Cebar la bomba como se describe en la sección 4.4.

Aceite hidráulico sucio. Cambiar el aceite hidráulico. Usar únicamente aceite

Enerpac tipo HF. Limpiar o sustituir el elemento del

fi ltro hidráulico.

Elemento de la bomba desgastado o dañado. Consultar al centro de servicio técnico autorizado

Enerpac.

Humedad excesiva en el escape de

Excesiva presencia de agua y/o lubricante en el aire

Reducir la humedad del aire. Instalar el separador

la bomba.

de suministro.

de agua.

Nota: Los componentes de la bomba son

autolubricantes. No se necesita aire lubricado.

El recipiento del fi ltro de aire de la bomba necesita

Comprobar si hay agua en el recipiente. Drenar

drenarse.

según se necesite.

Filtro del aire de la bomba sucio. Sustituir el elemento del fi ltro del aire.

Fuga interna en el elemento de la bomba y/o motor

Consultar al centro de servicio técnico autorizado

de aire.

Enerpac.

41

Instructieblad

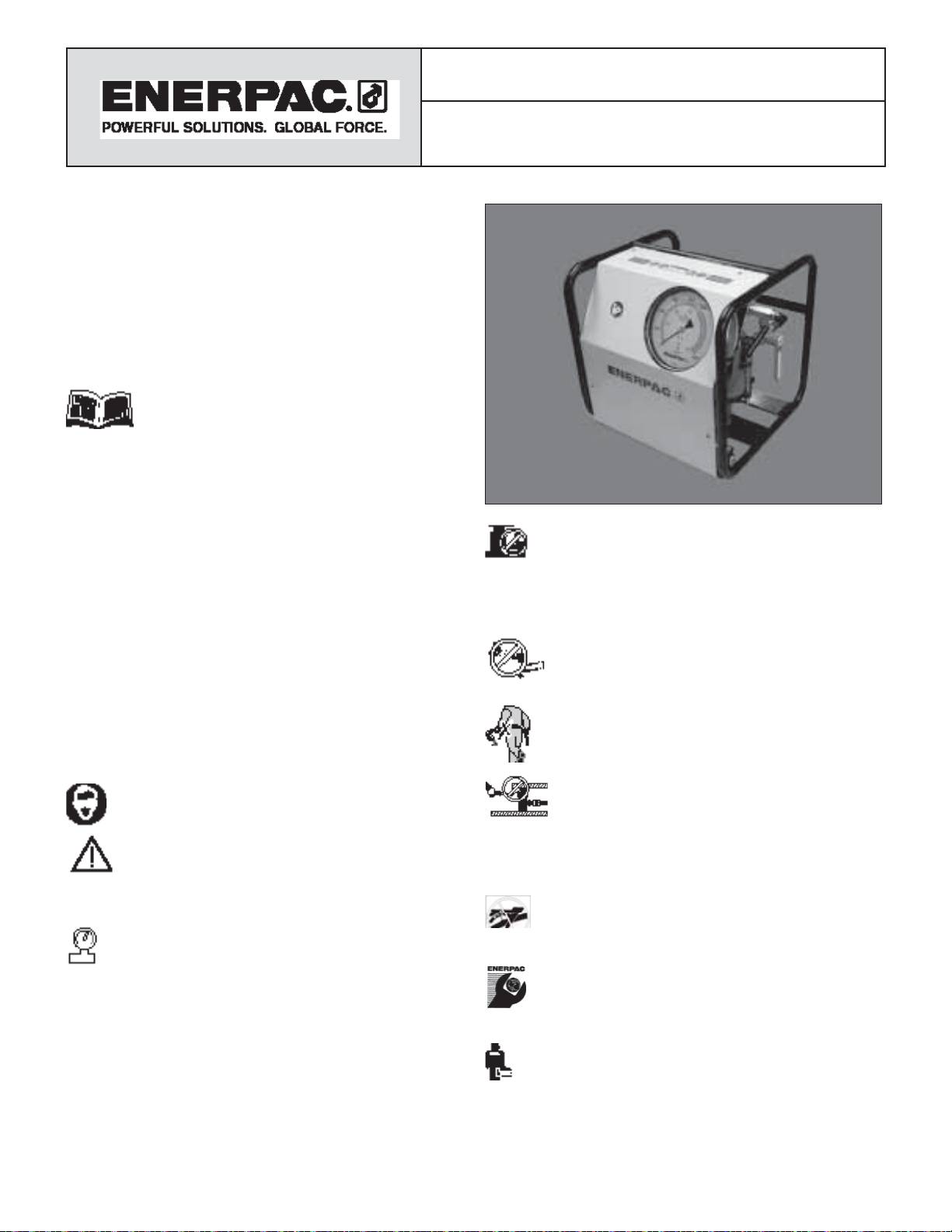

ATP-1500

1500 Bar Lucht-hydraulische pomp

L2743 Rev. A 06/10

1.0 BELANGRIJKE INSTRUCTIES BIJ ONTVANGST

Controleer visueel alle onderdelen op schade opgelopen tijdens de

verzending. Schade opgelopen tijdens de verzending wordt niet

door de garantie gedekt. Als schade opgelopen tijdens de verzending

wordt gevonden, de transporteur hier onmiddellijk van op de hoogte

stellen. De transporteur is verantwoordelijk voor alle reparatie- of

vervangingsonkosten als gevolg van opgelopen schade tijdens de

verzending.

2.0 VEILIGHEID

2.1 ALGEMENE HYDRAULISCHE

VEILIGHEIDSMAATREGELEN

Lees nauwkeurig alle instructies, waarschuwingen en

let op-gedeelten. Volg alle veiligheidsvoorzieningen

om persoonlijk letsel of schade aan eigendom te

voorkomen als het systeem in werking is. Enerpac kan niet

verantwoordelijk worden gesteld voor schade of letsels als gevolg

veroorzaken. Scherpe ombuigingen en knikken beschadigen de

van onveilig gebruik van dit product, gebrek aan onderhoud, of

slang aan de binnenkant wat tot vroegtijdig falen van de slang

onjuiste toepassing van het product of het systeem. Neem contact

kan leiden.

op met Enerpac mocht u twijfels hebben over veiligheidsvoorzieningen

Geen zware objecten op de slang laten vallen. Een

en werkingen. Als u nooit een opleiding in hogedruk hydraulische

scherpe impact kan interne schade aan de

veiligheid hebt gevolgd neem dan contact om met uw verdeel- of

draadvezels van de slang veroorzaken. Druk

servicecentrum voor een gratis veiligheidscursus van Enerpac

uitoefenen op een slang die beschadigd is, kan scheuren van de

Hydraulic.

slang tot gevolg hebben.

Het niet volgen van deze waarschuwingsboodschappen en

voorzorgsmaatregelen kan schade aan de machine en persoonlijk

BELANGRIJK: : Hydraulische machines niet bij de

letsel veroorzaken.

slangen of de wartelkoppelingen opheffen. Gebruik de

draaghandgreep of een ander middel om de machine

LET OP wordt gebruikt om correcte bedienings- en

veilig te transporteren.

onderhoudsprocedures en praktijken aan te duiden om schade aan,

of vernietiging van, machines of andere eigendom te voorkomen.

LET OP: Houd de hydraulische machine weg van

vlammen en hitte. Buitenmatige hitte verzacht de

WAARSCHUWING wijst op een mogelijk gevaar dat de juiste

pakkingen en afdichtingen wat tot vloeistofl ekken

procedures en praktijken vereist om persoonlijk letsel te

kan leiden. Hitte verzwakt ook slangmaterialen en pakkingen.

voorkomen.

Voor optimale prestaties de machines niet blootstellen aan

GEVAAR wordt enkel gebruikt als uw actie of gebrek aan actie

temperaturen van 65°C (150°F) of hoger. Bescherm slangen en

ernstig letsel of zelfs de dood tot gevolg kan hebben.

cilinders tegen lasspetters.

WAARSCHUWING: Draag de juiste persoonlijke

GEVAAR: Slangen die onder druk staan, niet aanraken.

beschermende kleding bij het werken met hydraulische

Als olie die onder druk staat ontsnapt, kan het door de

machines.

huid dringen wat ernstige letsel kan veroorzaken. Als

olie onder de huid wordt geïnjecteerd, onmiddellijk een arts

Stel het drukontlastventiel (enkel pompen uitgerust met

raadplegen.

een door de gebruiker instelbaar drukontlastventiel) nooit in

op een hogere druk dan de maximum drukcapaciteit van

BELANGRIJK: Hydraulische machines mogen enkel

de pomp. Een hogere instelling kan schade aan de uitrusting en/of

door een bevoegd hydraulisch technicus van onderhoud

persoonlijk letsel tot gevolg hebben.

worden voorzien. Voor reparaties dient u contact op te

nemen met een nabijgelegen bevoegd ENERPAC servicecentrum.

WAARSCHUWING: De bedieningsdruk van het systeem

Om uw garantie te beschermen, enkel ENERPAC olie

mag de nominale drukwaarde van het onderdeel met de

gebruiken.

laagste waarde in het systeem niet overschrijden.

Installeer drukmeters in het systeem om de bedieningsdruk te

WAARSCHUWING: Immediately replace worn or

controleren. Op die manier weet u wat er in het systeem

damaged parts by genuine EVersleten of beschadigde

gebeurt.

onderdelen onmiddellijk met authentieke ENERPAC

onderdelen vervangen. Standaardonderdelen breken, wat tot

LET OP: De hydraulische slang niet beschadigen.

persoonlijk letsel en schade aan eigendom kan leiden. ENERPAC

Vermijd ombuigen en knikken bij het aanbrengen van

onderdelen zijn zodanig ontworpen dat ze precies passen en

de hydraulische slangen. Een gebogen of geknikte slang

hoge ladingen kunnen weerstaan.

gebruiken kan ernstige tegendruk van de afvoerstroom

42

2.2 Veiligheidsvoorzorgsmaatregelen

Waarschuwing: niet-naleving van de volgende voorzorgen

kan resulteren in ernstig persoonlijk letsel of de dood!

➍

➊

➎

• Draag altijd oogbescherming, handschoenen en laarzen bij het

bedienen van de pomp.

• Hogedruk hydraulische apparatuur kan gevaarlijk zijn bij misbruik.

Blijf uit de buurt van olielekken onder hoge druk. Vloeistof die

ontsnapt uit apparatuur onder zeer hoge druk heeft voldoende

➋

vermogen om binnen te dringen in de huid, wat kan leiden tot

➌

bloedvergiftiging. In geval van een dergelijk ongeval,

ONMIDDELLIJK medische hulp inroepen.

• Probeer nooit een hydraulische

koppeling los te koppelen terwijl die

onder druk staat.

• Probeer nooit lekken te repareren terwijl

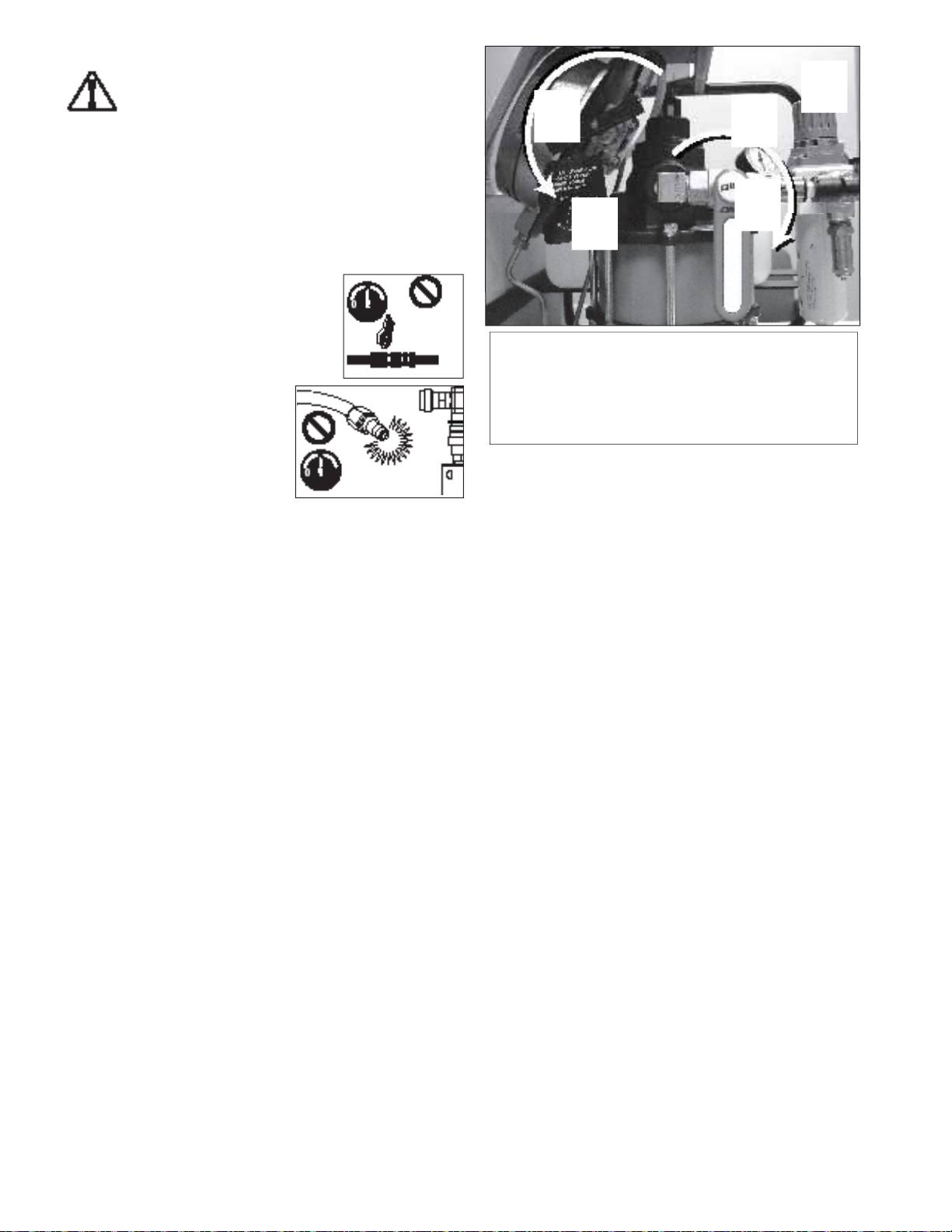

Elementen:

Retour-naar-tank klep

het systeem onder druk staat. Zorg

➌

ervoor dat de systeemmanometer nul 0

➊

OPEN

➍

Lucht drukregulateur

bar/psi aanduidt vooraleer reparaties uit

➋

GESLOTEN

➎

Lucht ontlastklep

te voeren.

• De achterzijde van een

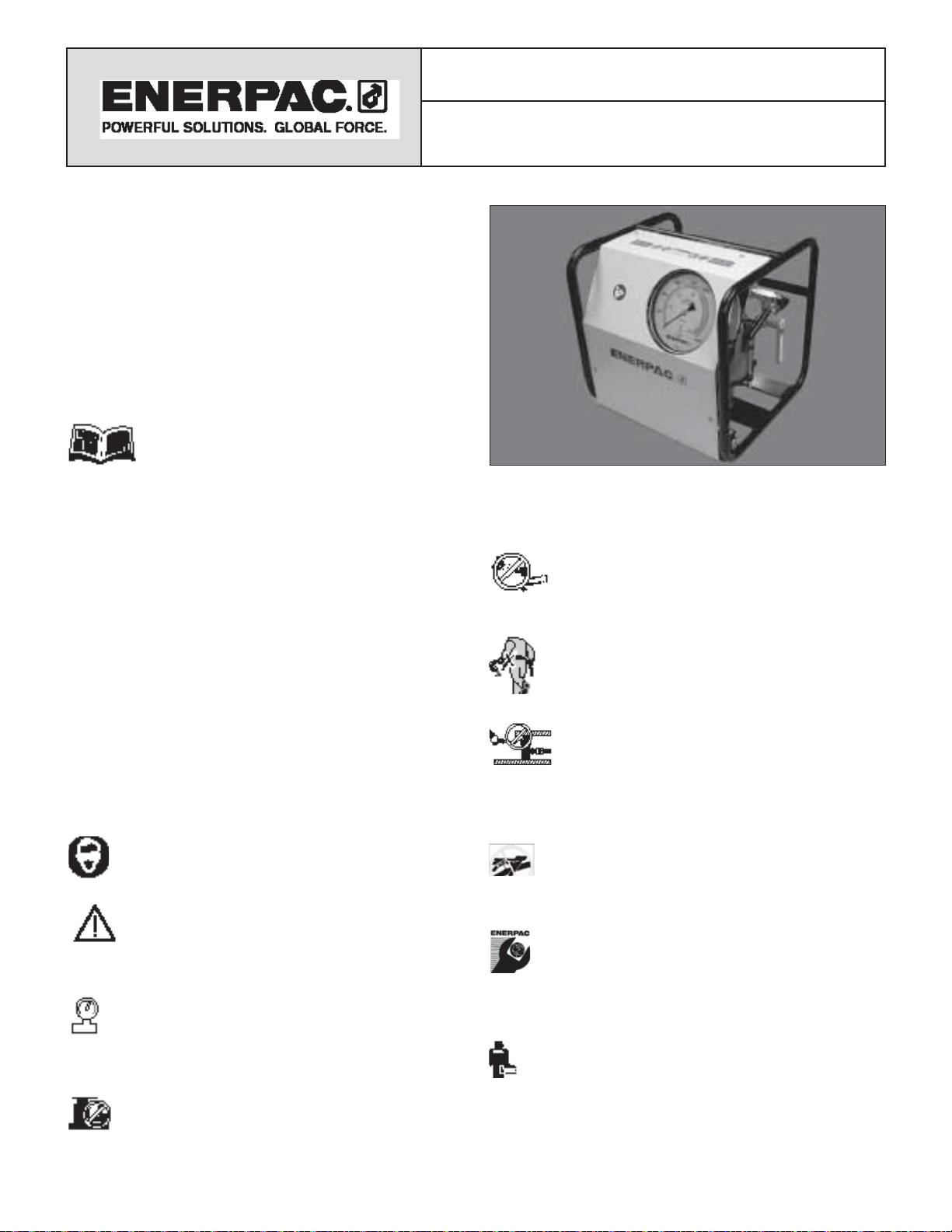

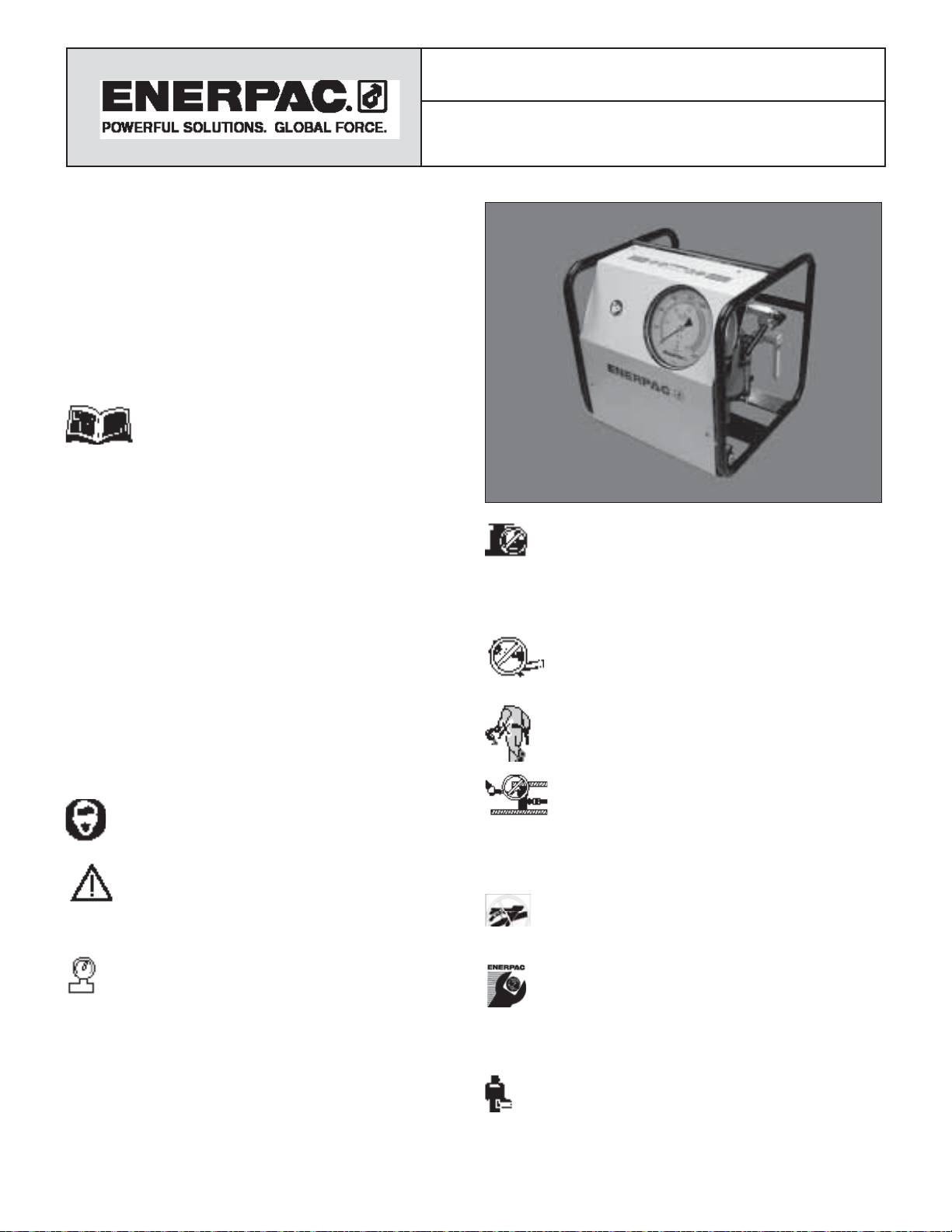

Figura 1, Voor aansluiting van de luchttoevoer

losgekoppelde mannelijke

koppeling nooit onder druk

zetten. Dit kan een ernstig letsel

• Vooraleer de luchttoevoer aan te sluiten: zorg ervoor dat de

tot gevolg hebben als de

luchtklep (aan/uit) gesloten is (dwz hendel in verticale positie) en

koppeling defect is terwijl deze

dat de olieklep (retour-naar-tank) open is. Zie Figuur 1.

onder druk staat.

• Controleer de lucht manometer na het aansluiten van de

• Wees voorzichtig wanneer een systeem onder druk wordt

luchttoevoer. Draai de luchtdruk regelknop naar links tot de

gezet. De druk kan sneller stijgen dan verwacht. Permanent de

manometer nul 0 bar aanduidt als er druk wordt aangegeven.

manometer controleren bij het uitoefenen van druk. Wees

• Altijd druk uitoefenen op de pomp vanaf nul 0 bar luchtdruk en

voorbereid om de pomp onmiddellijk te stoppen.

verhogen. Draai de luchtdruk regelknop LANGZAAM om

• Vóór de werking ervoor zorgen dat snelkoppelingen juist zijn

plotselinge en onverwachte toename van de hydraulische druk

aangesloten door er fysiek aan te trekken.

te voorkomen.

• Laat alleen getraind en ervaren personeel de pomp bedienen.

• Nadat de gewenste hydraulische druk is bereikt, sluit altijd de

Wees vooral voorzichtig om te voorkomen dat de pomp per

luchtklep en draai de luchtdruk regelknop naar links tot nul

ongeluk start.

0 bar wordt aangegeven op de luchtmanometer.

• Laat de pomp nooit onder druk zonder toezicht. Wanneer u de

• Laat altijd druk af vooraleer het systeem achter te laten zonder

ruimte moet verlaten, sluit de luchtklep en zorg ervoor dat de

toezicht.

ontlastklep (retour-naar-tank) op de pomp volledig open is. Draai

de luchtdruk regelknop naar links tot 0 bar wordt aangegeven op

de lucht manometer.

• Nooit de veilige werkdruk overschrijden voor de hydraulische

slangen, het gereedschap of de pomp. De maximaal toelaatbare

werkdruk (hydraulisch) voor deze pomp is 1500 bar.

43

3.0 SPECIFICATIES

3.1 Prestatiegegevens

3.2 Technische gegevens

Temperatuur-

Olie viscositeits-

Hydraulische

Afdichtings-

Max hyd.

Geluids-

Luchtverbruik

Gewicht

bereik

olietype

materialen

druk (in

(typisch)*

(inclusief

bereik

niveau

(aanbevolen)

werking)

olie)

-29 to +50ºC

[15 - 25 C.S.T.]

Buna and

1500 bar

70 dBA

113 L/Min

32 Kg

[-20 to +140ºF]

150 -165 S.U.S.

Enerpac HF

Viton

[21,755 psi]

Max.

[21 SCFM]

[54 lbs.]

*

Werkelijke luchtverbruik zal variëren afhankelijk van de toepassing. Raadpleeg Sectie 4.3 voor meer informatie.

3.3 Externe afmetingen

44

B

C

A

Afmeting mm (Inches)

A

389 [15.3]

B

400 [15.75]

C

381 [15.0]

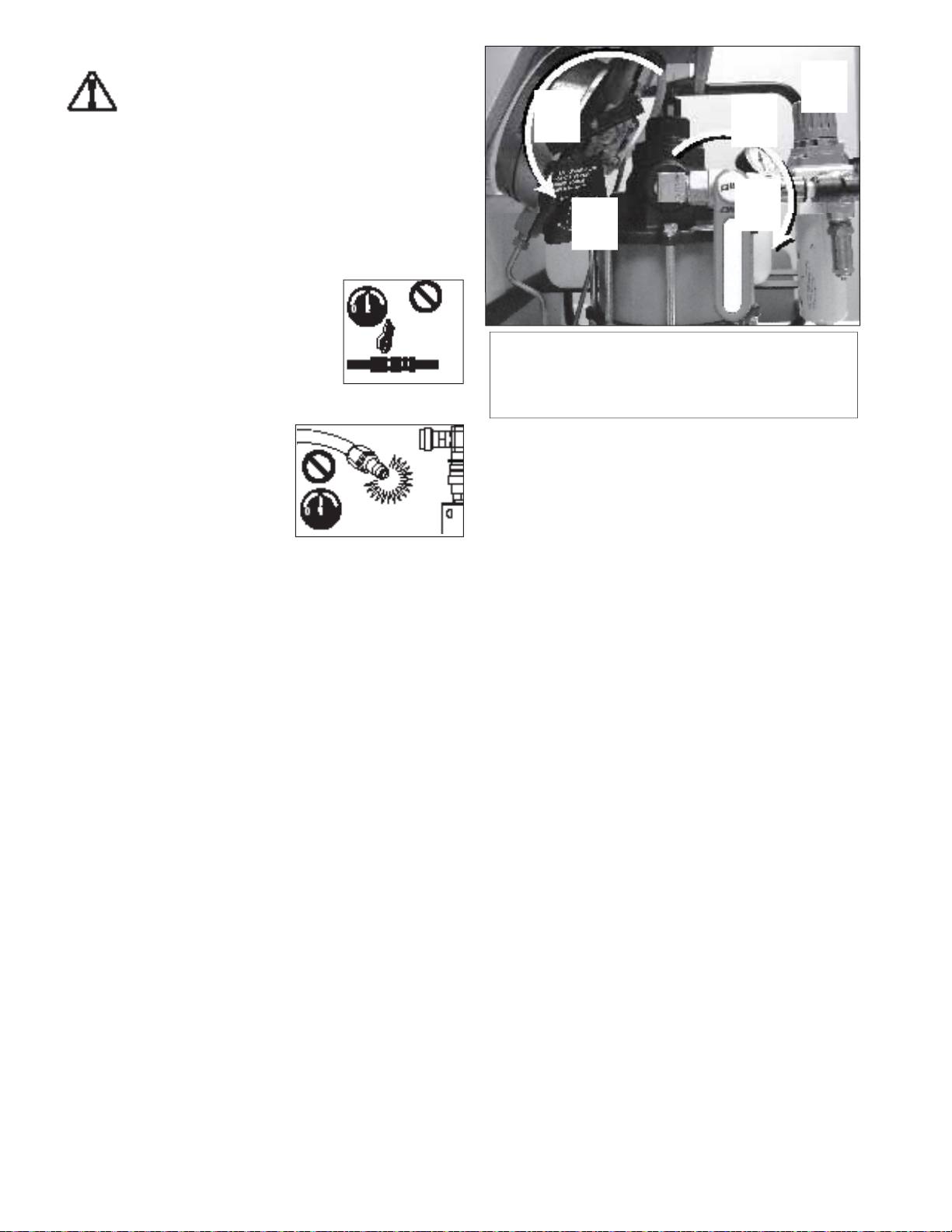

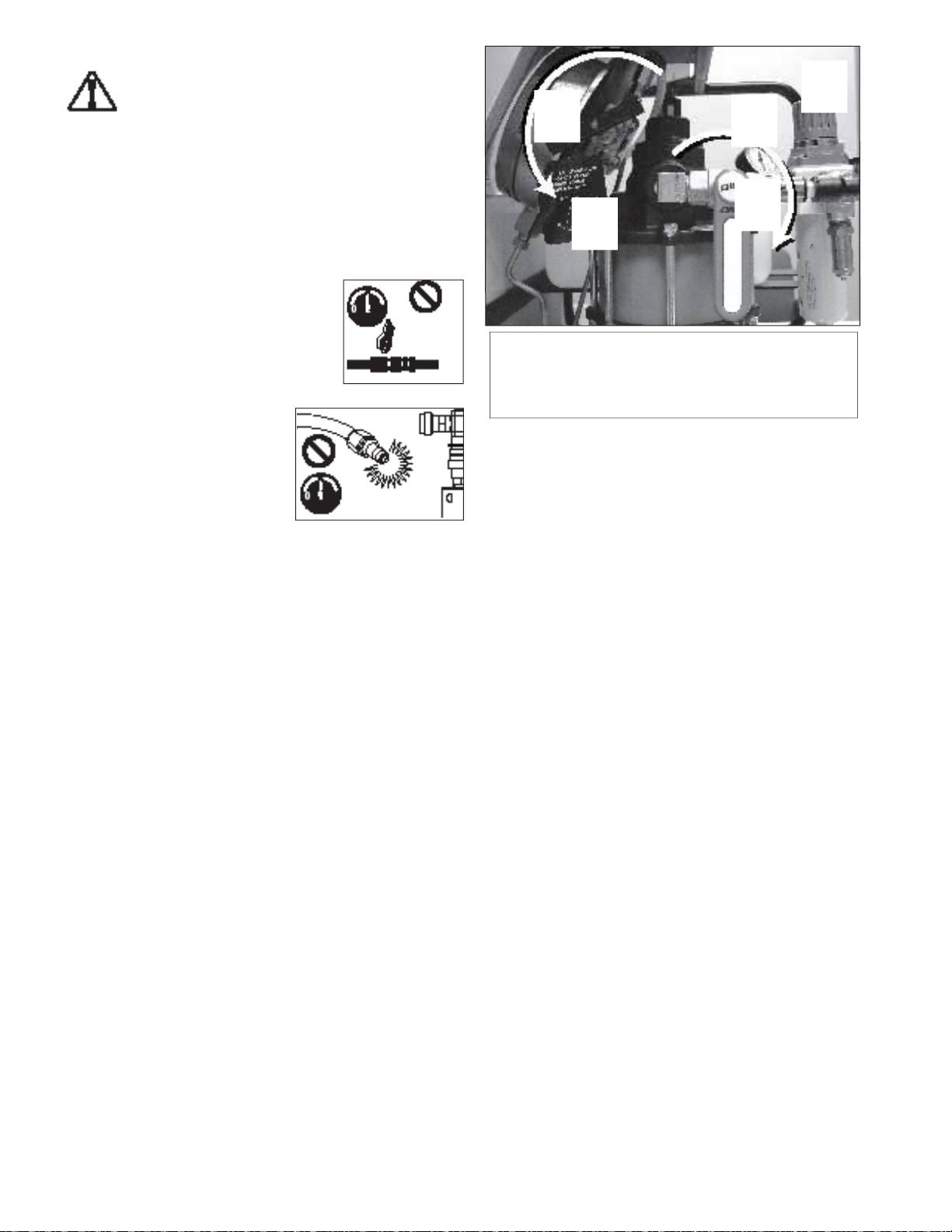

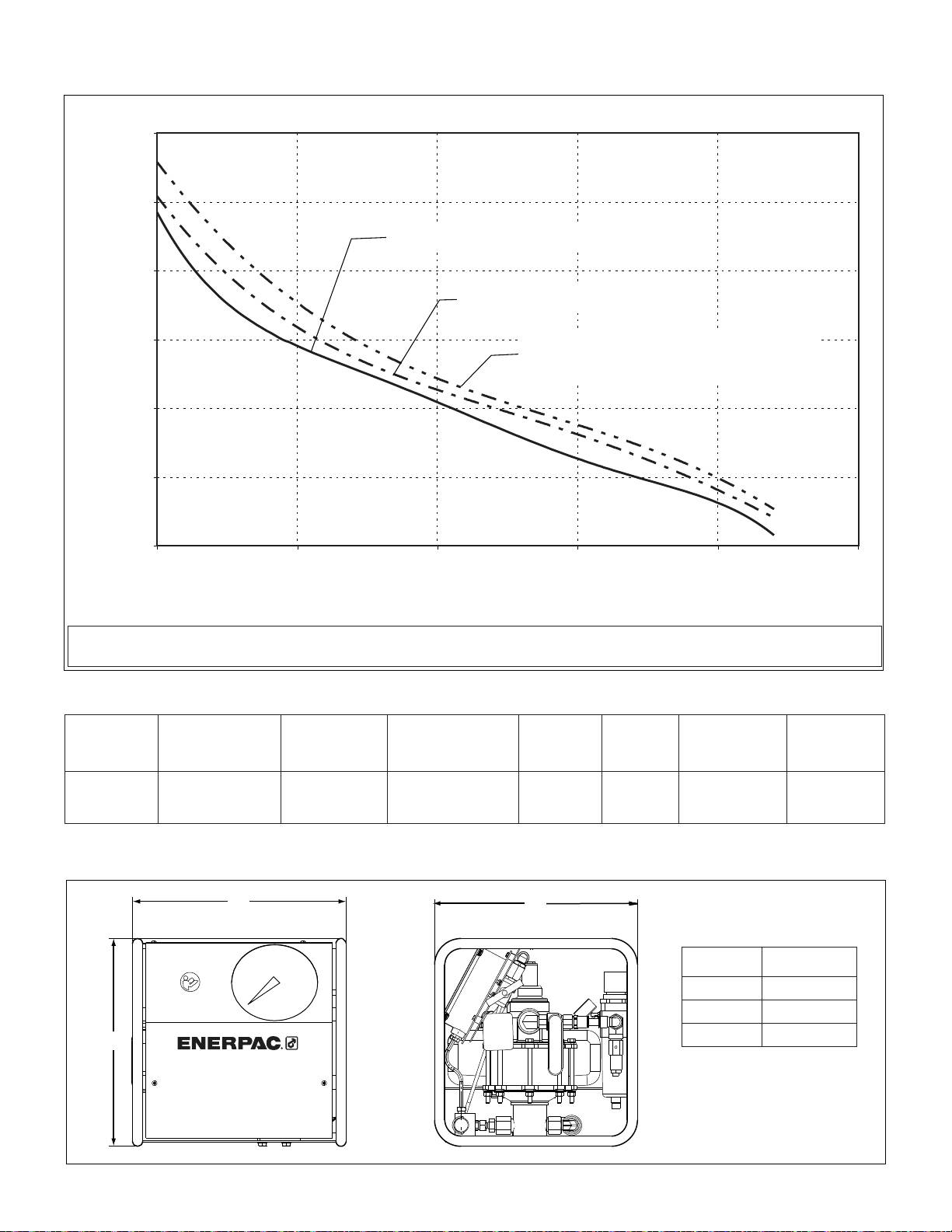

5,5 bar luchtdruk

5,5 bar luchtdruk

6,2 bar luchtdruk

6,2 bar luchtdruk

16,8 bar luchtdruk

16,8 bar luchtdruk

(alleen ter referentie – zie opmerking onderaan de tabel)

Lucht-hydraulische pomp – stroom tgo. systeemdruk

(alleen ter referentie – zie opmerking onderaan de tabel)

STROOM

STROOM

l/min [cu.in./minuut]

l/min [cu.in./minuut]

Opmerking: de luchtontlastklep van de pomp is ingesteld op de fabriek op 6,2 bar, wat de maximale hydraulische druk beperkt tot 1750 bar [25.000 psi]. Maximale

werkdruk is 1500 bar

.

HYDRAULISCHE DRUK

HYDRAULISCHE DRUK

bar [psi]

0,49

[30]

0,40

[25]

0,32

[20]

0,24

[15]

0,16

[10]

0,08

[5]

0

0 350 700 1050 1400 1750

[5000] [10000] [15000] [20000] [25000]

bar [psi]

4

3

1

2

6

7

13

8

5

9

10

12

11

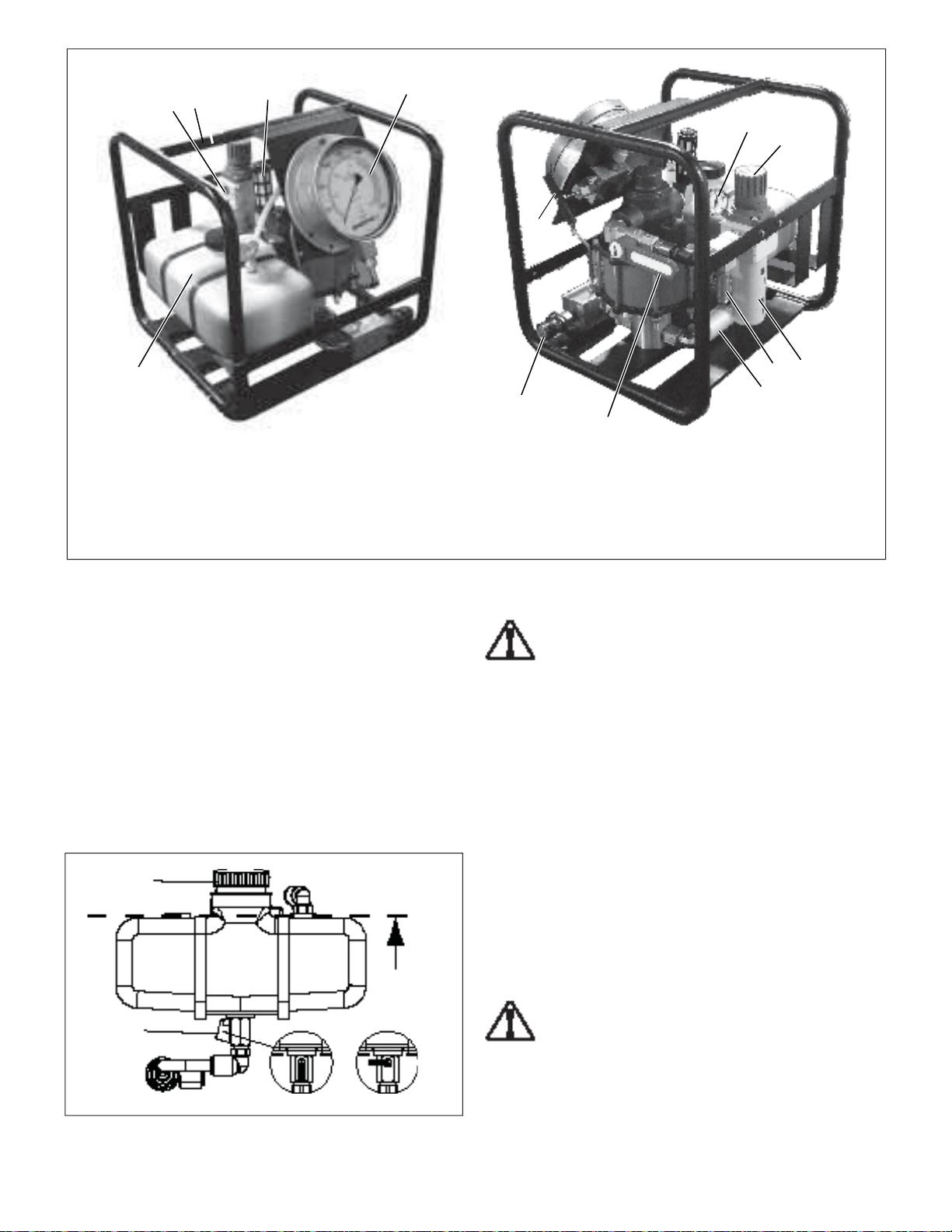

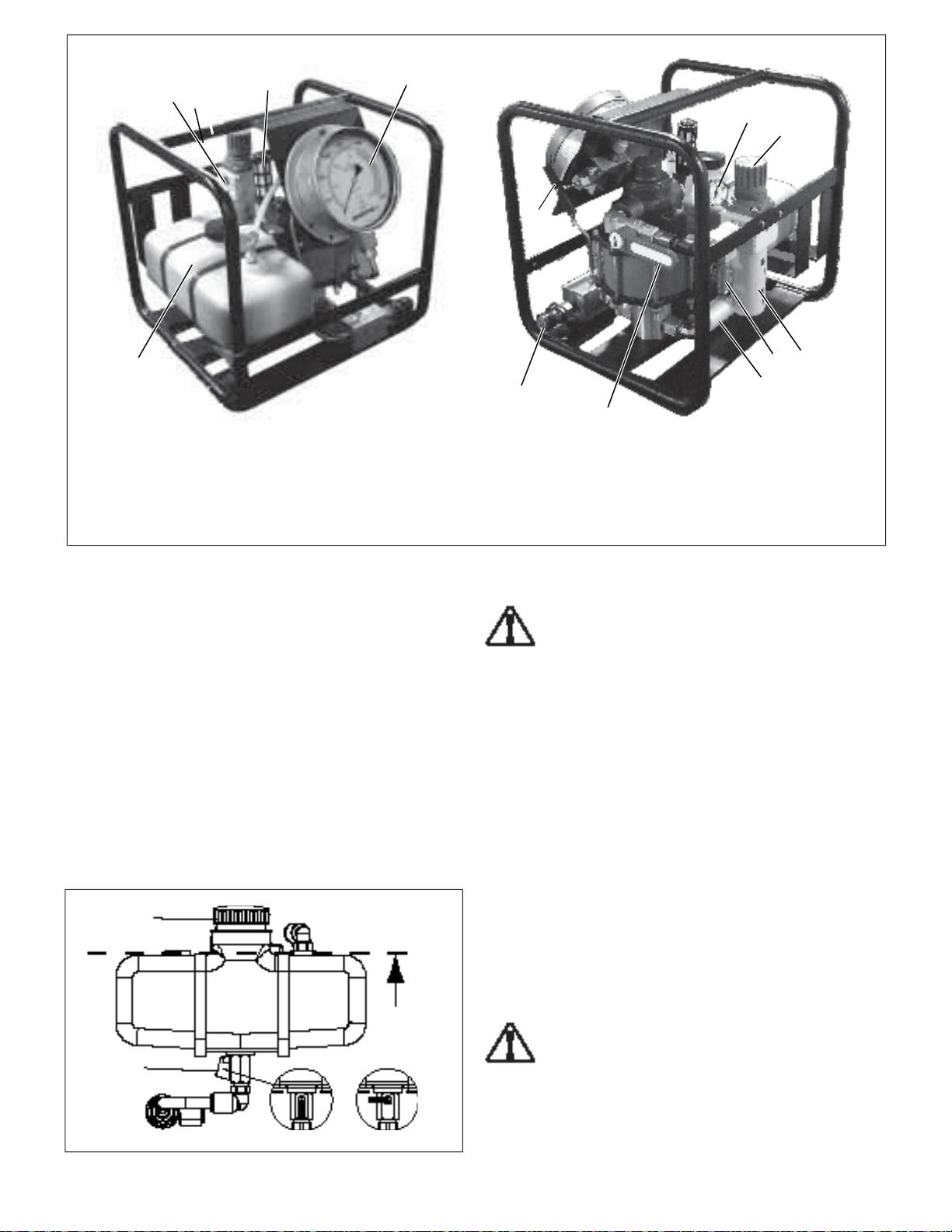

Elementen:

5. Hydraulisch oliereservoir

10. Hydraulische fi lter

1. Luchtinlaataansluiting (1/2 NPT)

6. Manometer

11. Luchtklep

2. Beschermframe

7. Lucht drukregulateur

12. Hydraulische olie

3. Lucht geluidsdemper

8. Filterkom montage

uitlaataansluiting

4. Hydraulische drukmeter

9. Luchtdrukontlastklep

13. Olie retour-naar-tank klep

(drukontlasting naar reservoir)

Figuur 2, Kenmerken en onderdelen (Opmerking: beveiligingen en deksels alleen verwijderd voor illustratieve doeleinden.)

4.0 POMPAFSTELLING

4.2 Lucht- en hydraulische aansluitingen

4.1 Oliereservoir

WAARSCHUWING: Bzorg ervoor dat de luchtklep (aan/uit)

gesloten is (dwz hendel in verticale positie) en dat de

Controleer het oliepeil voor dat u de pomp start, en:

olieklep (retour-naar-tank) open is voordat de luchttoevoer

• Zorg ervoor dat de luchtklep GESLOTEN is en dat de olieklep

wordt aangesloten. Zie Figuur 1. Zorg er ook voor dat de

retour-naar-tank OPEN is. Zie Figuur 1.

luchtdrukregelaar volledig is uitgeschakeld, zodat de pomp

• Zorg ervoor dat de meter van de hydraulische druk op de pomp en

manometer 0 bar aanduidt.

de manometer beide nul 0 bar aangeven.

Maak de aansuitingen naargelang vereist:

Het reservoir is VOL als het oliepeil bovenaan het reservoir staat,

• De pomp luchtinlaat bevindt zich op de luchtdrukregulateurmontage.

zoals weergegeven in Figuur 3. De oliecapaciteit is ongeveer 3,8

Het is een standaard 1/2" NPT-aansluiting.

liters. Gebruik Enerpac Type HF olie.

• De hydraulische olie-uitlaat van de pomp is een ¼" vrouwelijke

BELANGRIJK: vul alleen olie bij wanneer alle systeemonderdelen

BSPP-aansluiting. Op pompen gebruikt in bouttoepassingen,

volledig ingetrokken zijn; anders bevat het systeem meer olie dan het

wordt gewoonlijk een vrouwelijke snelkoppeling geïnstalleerd in de

reservoir kan houden.

BSPP-aansluiting.

4.3 Luchtvereisten

Vuldop

Het luchtverbruik van de pomp is ongeveer 113 l/min vrije lucht bij

een olie uitlaatdruk van 6,8 bar. Bij lagere luchtdrukken en hogere

VOL

hydraulische drukken, vermindert het luchtverbruik in verhouding tot

de aangegeven stroomsnelheden.

BELANGRIJK: de luchttoevoerdruk van de pomp mag niet meer

bedragen dan 6,2 bar statisch.

Oliepeil

WAARSCHUWING: de luchtdrukontlastklep van de pomp

is op de fabriek ingesteld op ongeveer 6,2 bar. Om

Reservoir

persoonlijk letsel en schade aan apparatuur te voorkomen,

uitlaatklep

geen poging ondernemen om de ontlastklepinstelling te verhogen.

Gebruik alleen droog en gefi lterde perslucht. Gebruik van een

waterafscheider wordt sterk aanbevolen.

OPEN

GESLOTEN

De interne componenten van pomp zijn zelfsmerend. Gesmeerde

Figuur 3, Hydraulisch oliereservoir

lucht is NIET vereist.

45

4.4 Pomp op druk brengen (lucht ontlasten)

BELANGRIJK: Nnieuwe pompen MOETEN op druk gebracht

worden VOOR het eerste gebruik.

Voer de drukprocedure uit zoals beschreven in de volgende

stappen. Raadpleeg de Figuren 4 tot en met 7.

1. Zorg ervoor dat het hydraulische reservoir gevuld is met de juiste

olie en dat de reservoir uitlaatklep open is. Zie Sectie 4.1.

2. Zorg ervoor dat de luchtklep GESLOTEN is en dat de olieklep

retour-naar-tank OPEN is.

3. Draai de reservoir vuldop los met ongeveer een halve slag om

ontluchting te bieden. Ontluchting is vereist voor de juiste

werking.

E RELEASE VALVE

46

O

T CLOSE WITH

D

UE FORCE.

E

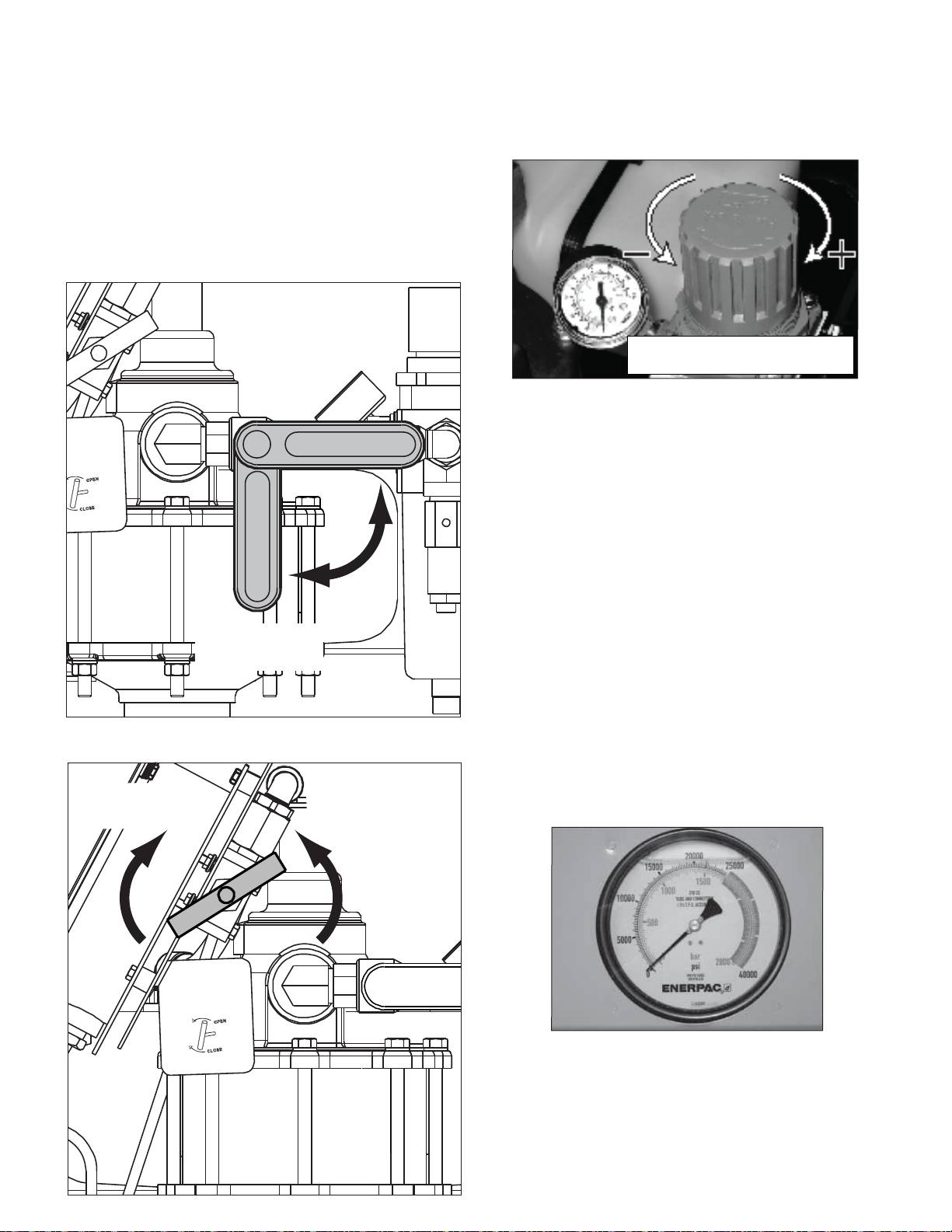

4. Sluit de luchttoevoerslang aan op de luchtinlaataansluiting

van de pomp.

5. Terwijl de luchtklep GESLOTEN blijft, activeer de luchtbron

en controleer de manometer. Als er druk wordt aangeduid,

draai de luchtdruk regelknop naar links naargelang vereist

tot de manometer 0 bar aanduidt.

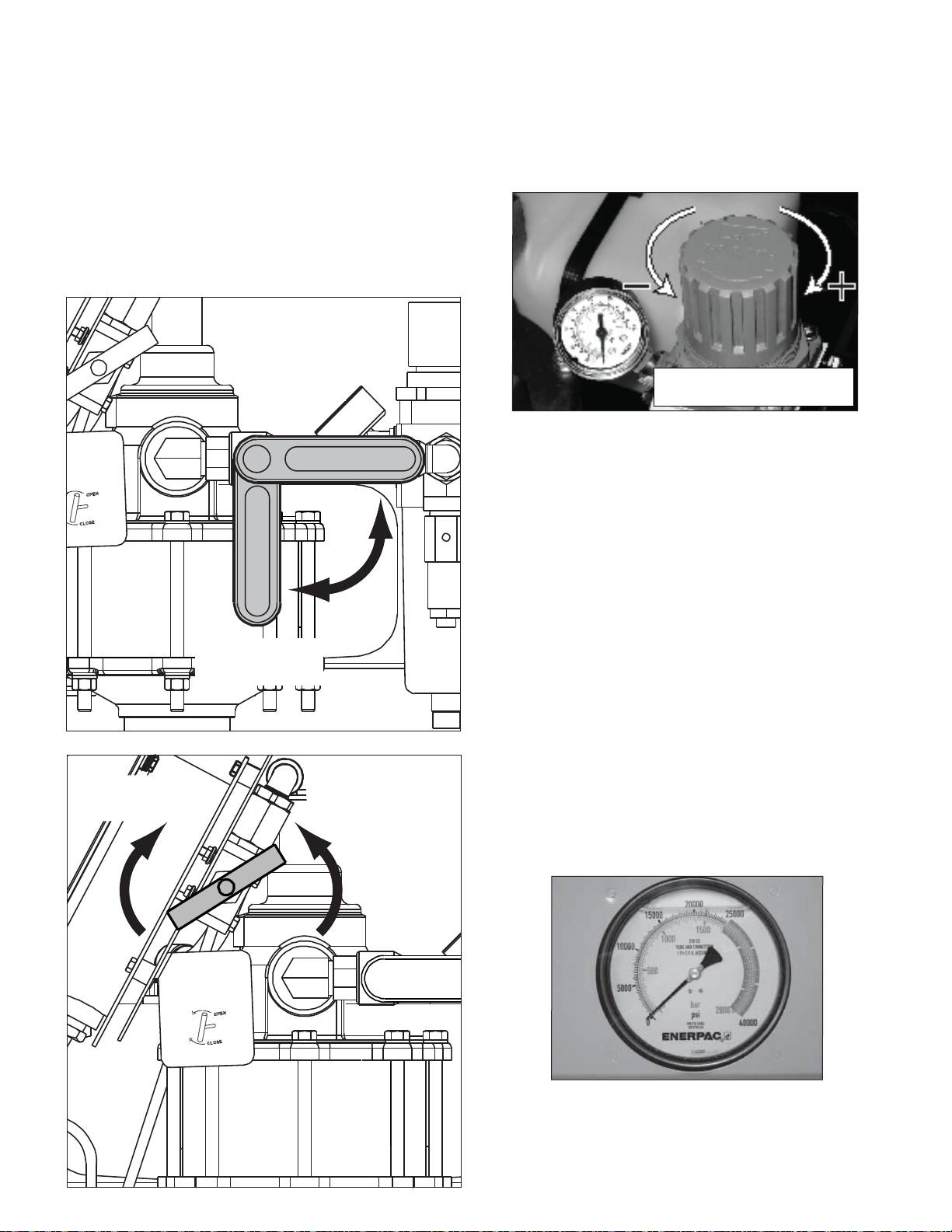

• Omhoog trekken om te draaien.

OPEN

• Omlaag drukken om te vergrendelen

(pomp aan)

Figuur 6, Manometer en regulateur

6. Sluit het ene uiteinde van een 1 m lange hydraulische slang

aan op de olie-uitlaataansluiting van de pomp.

N SLOWLY

7. Installeer een open snelverbinding op het andere uiteinde

van de slang.

8. Draai de reservoir vuldop los. Plaats slanguiteinde met open

fi tting in het reservoir. Dit laat olie terugvloeien tijdens het op

druk brengen.

9. Sluit de olieklep retour-naar-tank. Verplaats de luchtklep

naar de positie OPEN.

10. Met gebruik van de luchtdrukregelaar LANGZAAM de

luchtdruk opvoeren van 0,7 tot 1,0 bar om de pomp te

starten.

GESLOTEN

11. Controleer dat de olie terug naar het reservoir vloeit via de

(pomp uit)

slang. Voer de luchtdruk op tot 2,75 bar totdat alle lucht is

verwijderd uit het systeem (geen luchtbellen zichtbaar in de

terugstroom van de olie).

12. Verplaats de luchtklep terug naar de positie GESLOTEN. De

pomp stopt.

Figuur 4, Luchtklep

13. Draai de luchtdrukregelaar naar links tot 0 bar wordt

aangegeven op de manometer.

14. Open de olieklep retour-naar-tank om eventueel resterende

GESLOTEN

OPEN

hydraulische druk te ontluchten. Controleer of de hydraulische

(oliestroom naar

(drukontlasting

manometer 0 bar aanduidt.

apparaat)

naar tank)

PRESSURE RELEASE VALVE

DO NOT CLOSE WITH

UNDUE FORCE.

OPEN SLOWLY

.

Figuur 7, Hydraulische manometer

15. Verwijder de 1 m lange olieretourslang uit het reservoir.

Installeer de vuldop van het reservoir opnieuw.

16. Koppel de olieretourslang los van de pomp

olieuitgangsaansluiting.

Figuur 5, Olieklep retour-naar-tank

5.0 POMPWERKING

BELANGRIJK: de reservoir vuldop moet volledig worden

gesloten wanneer de pomp niet in gebruik is om te voorkomen

Bedien de pomp, zoals beschreven in de Secties 5.1 tot en met

dat verontreinigende materialen het systeem binnendringen.

5.4. Raadpleeg de Figuren 4 tot en met 7.

6. Sla de pomp op zoals beschreven in Sectie 6.0.

BELANGRIJK: nieuwe pompen moeten vóór de werking onder

druk worden gebracht. Zie Sectie 4.4.

6.0 OPSLAG

5.1 Vóór de pompdruk

• Zorg ervoor dat de olieklep retour-naar-tank zich in de OPEN

positie bevindt.

1. Zorg ervoor dat de luchtklep GESLOTEN is en dat de olieklep

retour-naar-tank OPEN is.

• Controleer of de reservoir vuldop volledig gesloten is.

2. Voorbereiding van de pompwerking. Controleer het oliepeil en

• Verwijder de fi lterkom. Tap het water af en verwijder alle vuil.

sluit de slang aan naargelang vereist. Zie Secties 4.1, 4.2 en

Herinstalleer de kom na het aftappen.

4.3.

• Bewaar de pomp in verticale positie in een schone en droge

3. Terwijl de luchtklep GESLOTEN blijft, activeer de luchtbron en

plaats.

controleer de manometer. Als er druk wordt aangeduid, draai

• Plaats stofdeksels over de hydraulische olieuitvoer en

de luchtdruk regelknop naar links naargelang vereist tot de

luchtinlaataansluitingen.

manometer 0 bar aanduidt.

• Als de pomp wordt opgeslagen voor een langere periode, pas

4. Draai de reservoir vuldop los met ongeveer een halve slag om

een geschikte roestwerend middel toe op alle blootgestelde

ontluchting te bieden. Ontluchting is vereist voor de juiste

niet-beplaatte metalen elementen.

werking.

7.0 ONDERHOUD

5.2 Druk op de pomp

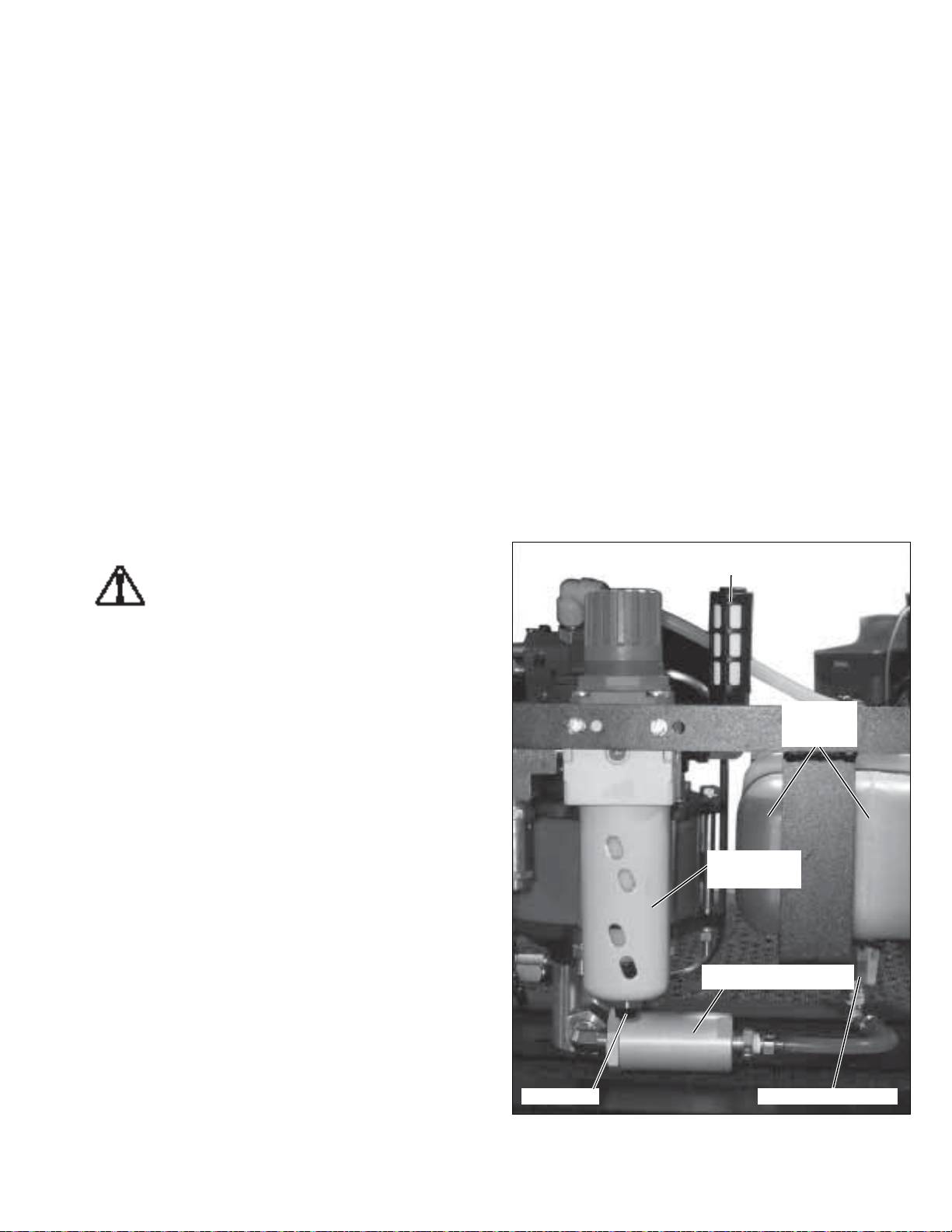

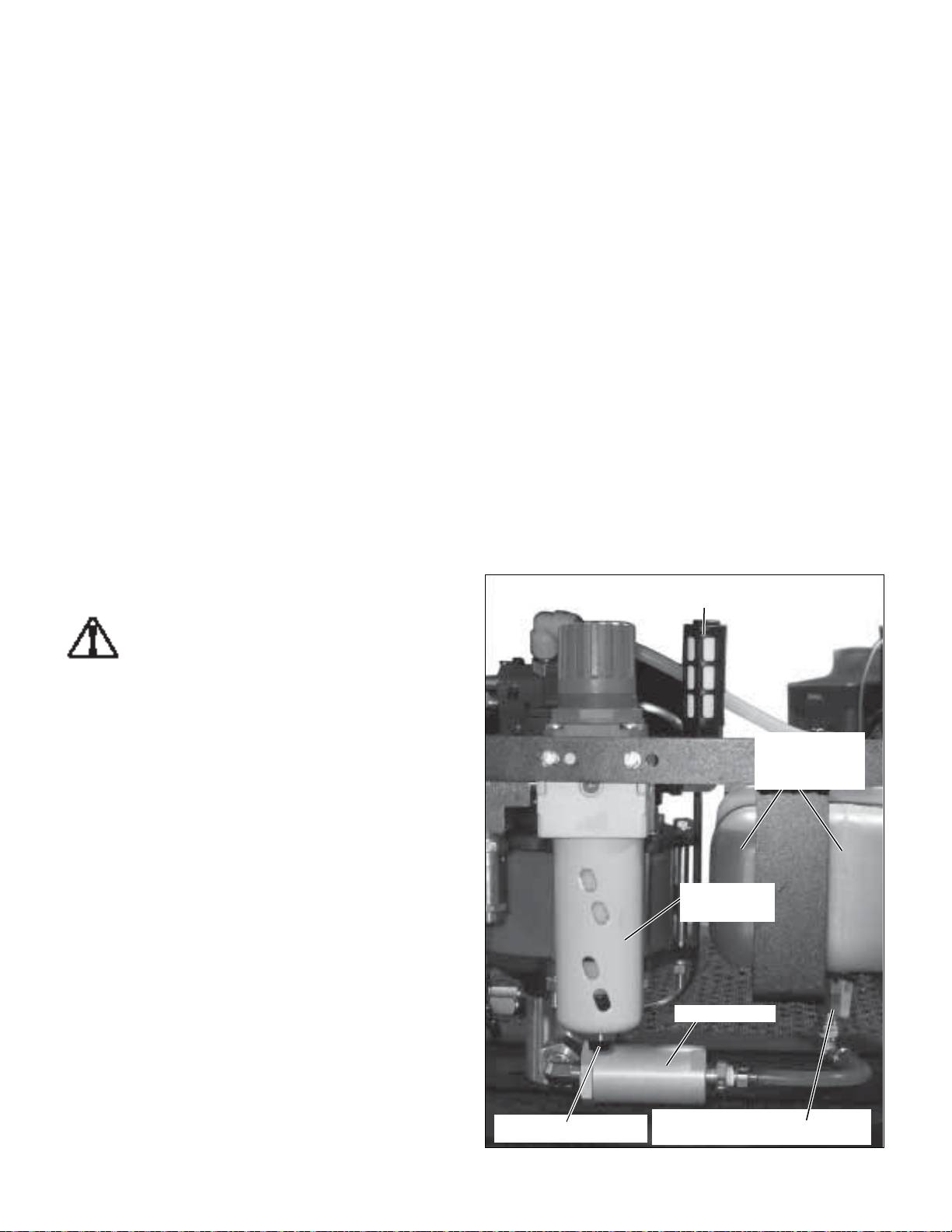

Raadpleeg Figuur 8 voor de locaties van de elementen voor

1. it de olieklep retour-naar-tank.

pomponderhoud.

BELANGRIJK: sluit de olieklep retour-naar-tank alleen met de

hand. Gebruik van gereedschap kan resulteren in schade aan de

BELANGRIJK: neem alle voorzorgsmaatregelen om de pomp op

klep en/of de klepzittin.

te slaan en tegen het binnendringen van vuil en gruis in de

olielijnen. Vreemde stoffen in het systeem kunnen resulteren in

2. Verplaats de luchtklep naar de positie OPEN.

een pompdefect of schade aan de pomponderdelen. Dergelijke

3. LANGZAAM de luchtdruk doen stijgen (draai de luchtdruk

schade valt niet onder de garantie.

regelknop naar rechts) totdat de pomp start en de hydraulische

druk begint op te bouwen.

VOORZICHTIG: permanent de hydraulische manometer

Lucht geluidsdemper

controleren terwijl de pomp draait. Druk kan sneller

stijgen dan verwacht. Wees voorbereid om de luchtklep

te sluiten zodra het gewenste hydraulische druk wordt aangegev.

BELANGRIJK: Tpermanent de hydraulische manometer

controleren terwijl de pomp draait. Druk kan sneller stijgen dan

verwacht. Wees voorbereid om de luchtklep te sluiten zodra het

gewenste hydraulische druk wordt aangegeven.

4. Wanneer de gewenste lezing te zien is op de hydraulische

Hydraulisch

manometer, stop met draaien aan de luchtregelknop en

reservoir

verplaats de luchtklep in de GESLOTEN positie. De pomp

stopt.

5. Draai de luchtdrukregelaar naar links tot 0 bar wordt

aangegeven op de manometer.

5.3 De pomp ontluchten

1. Verzeker dat de luchtklep zich in de GESLOTEN positie

Filterkom en

bevindt.

luchtfi lter

2. Draai de olieklep retour-naar-tank LANGZAAM open om

hydraulische druk te ontluchten. Controleer of de hydraulische

manometer 0 bar aanduidt.

5.4 Pomp uitschakelen en loskoppelen

1. Verzeker dat de luchtklep zich in de GESLOTEN positie

Hydraulische fi lter

bevindt. Draai de luchtdrukregelaarknop naar links naargelang

vereist, tot 0 bar wordt aangegeven op de manometer.

2. Draai de olieklep retour-naar-tank LANGZAAM open (indien

gesloten) om overblijvende hydraulische druk te ontluchten.

Verifi eer of de hydraulische manometer 0 bar aanduidt.

3. Koppel de luchttoevoerslang los van de luchtinlaataansluiting

van de pomp.

Aftappoort Reservoir uitlaatklep

4. Koppel de olietoevoerslang los van de olieuitvoeraansluiting

Figuur 8, Pomponderhoud elementen

van de pomp.

5. Draai de reservoir vuldop volledig los.

47

WAARSCHUWING: voor het onderhoud en reparaties,

zorg ervoor dat de olieklep retour-naar-tank open is en

dat de luchtklep gesloten is. Koppel de lucht- en

hydraulische leidingen altijd los van de pomp. Verifi eer of de

manometer 0 bar aanduidt.

Opmerking: voor meer

7.1 Luchtfi lter

informatie, ga naar

www.camozzi.com.

Vervang het luchtfi lterelement indien dit vuil blijkt, of als er sprake

is van een merkbare daling in de luchtstroom. Zie Figuur 9 voor

onderdelendiagram.

7.2 Filterkom aftappoort

De fi lterkom loopt automatisch vanzelf leeg wanneer het waterpeil

stijgt met ongeveer 1/3 komhoogte. De kom moet onder druk van

ten minste 1,5 bar worden gezet voor automatisch aftappen.

Indien gewenst, kan een afvoerslang met een 1/8 inch BSPP-fi tting

(gebruiker-geleverd) worden aangesloten op de komaftappoort.

Vervang de hele potmontage als de auto-aftapfunctie defect is. Zie

Figuur 9 voor onderdelendiagram.

BELANGRIJK: om schade aan de auto-aftapmontage te

voorkomen, probeer niet om de aftappoortmoer los te draaien. De

kom bevat geen handmatige aftapklep. Sluit de luchttoevoer af en

tap alle opgesloten water af door de kom te verwijderen als

handmatig aftappen is gewenst.

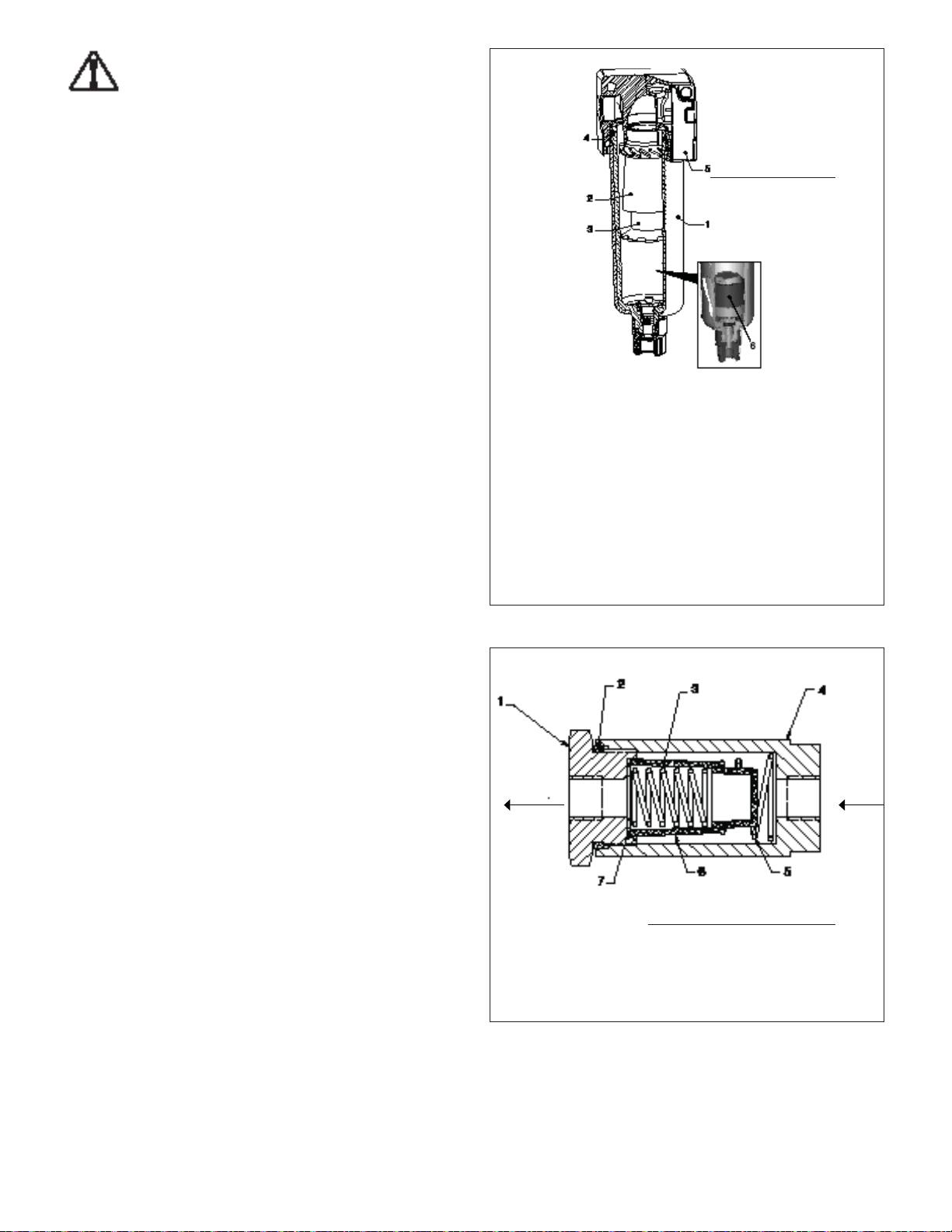

Elementen:

7.3 Lucht geluidsdemper

1. Auto-aftapkom montage (Camozzi onderdeelnummer C238-

F11/3)

Inspecteer periodiek de lucht geluidsdemper. Verwijder eventueel

2. Menger/element montage (Camozzi onderdeelnummer

los vuil of olieresidu met een vod. Vervang de geluidsdemper als

60W3302-0035)

3. Filterelement, 25 Micron (Camozzi onderdeelnummer 70-3302-

die verstopt raakt, of indien er een merkbare toename is van het

0034)

pomplawaai. Zie Figuur 8 voor de locatie.

4. O-ring

5. Behuizing montage

7.4 Olie verversen

6. Auto-aftap (meegeleverd bij element # 1)

Enerpac HF-olie heeft een helderblauwe kleur. Controleer de

Figuur 9, Luchtfi lterkom details

conditie van de olie regelmatig op verontreiniging door de olie van

de pomp te vergelijken met verse Enerpac-olie. Over het algemeen

moet het reservoir om de 250 uur volledig worden afgetapt en

gereinigd, of vaker wanneer in vuile omgevingen wordt gewerkt.

Ververs de olie zoals beschreven in de volgende stappen. Zie

Figuur 8:

1. Sluit de uitlaatklep van het reservoir.

2. Koppel de olieslang los van de hydraulische fi lter. Plaats een

geschikte container onder het open uiteinde van de slang.

3. Open de uitlaatklep van het reservoir. Laat olie toe om af te

OLIE UIT

OLIE IN

vloeien in de container eronder. Voer de gebruikte olie af in

overeenstemming met alle geldende wetten en voorschriften.

4. Demonteer de hydraulische fi ltermontage. Reinig en installeer

opnieuw (of vervang) de hydraulische fi lterelement. Raadpleeg

Elementen:

Sectie 7.5 voor meer informatie.

1. Afsluitdop

5. Koppel de olieslang terug op de hydraulische fi lter. Zorg ervoor

Opmerking: voor meer informatie, ga

2. O-ring

dat de aansluitingen vast zijn aangedraaid om te voorkomen

naar www.arrowpneumatics.com.

3. Veer

dat lucht binnenkomt of er lekken zijn.

4. Behuizing

6. Open de uitlaatklep van het reservoir. Breng lucht in de pomp

5. Veer

zoals beschreven in Sectie 4.4.

6. Element, 90 Micron

(Pijl onderdeelnummer EK9052V-90)

7.5 Hydraulische fi lter

7. Pakking

Verwijder en inspecteer het hydraulische fi lterelement bij iedere

Figuur 10, Hydraulische fi lter details

olieverversing. Het element kan worden gereinigd en hergebruikt

als deze is in goede conditie. Er moet echter een nieuw element

worden geïnstalleerd als het oude element is beschadigd of meer

dan drie keer werd gereinigd. Controleer het element als een

merkbare daling van de pompprestatie optreedt. Zie Figuur 10

voor het onderdelendiagram.

48

8.0 PROBLEMEN OPLOSSEN

Uitsluitend bevoegde hydraulische technici mogen onderhoud aan de pomp of systeemonderdelen verrichten. Een systeemstoring

is niet noodzakelijkerwijze het resultaat van een pompdefect. Om de oorzaak van het probleem te bepalen moet het volledige

systeem in een diagnoseprocedure worden betrokken.

De tabel voor foutopsporing is bedoeld om te worden gebruikt als hulpmiddel bij het bepalen of een probleem bestaat. Voor

reparatie, neem contact op met een erkend Enerpac servicecentrum.

Probleem Mogelijke oorzaak Actie

Pomp werkt niet. Geen lucht druk bij toevoer. Controleer de luchttoevoer.

Pompontlastklep is gesloten. Pompluchtklep openen.

Pomp luchtdrukregelaar te laag ingesteld Luchtdrukregulateurinstelling controleren.

Pomp luchtfi lter is vuil. Luchtfi lterelement vervangen.

Pomp luchtmotor is versleten of beschadigd. Neem contact op met erkend servicecentrum.

Pompelement vastgelopen. Neem contact op met erkend servicecentrum.

De pomp bouwt geen hydraulische

Lage luchtdruk of volume bij luchttoevoer. Controleer de luchttoevoer.

druk op of bouwt minder druk op

dan gewenst.

Pomp luchtdrukregelaar te laag ingesteld. Regulateurinstelling controleren.

Pomp luchtfi lter is vuil. Luchtfi lterelement vervangen.

Pompklep retour-naar-tank open of niet volledig

Sluit de klep retour-naar-tank.

gesloten.

Laag oliepeil in reservoir. Oliepeil controleren. Olie toevoegen naargelang

vereist.

Pomp hydraulische fi lter vuil. Hydraulische fi lterelement reinigen of vervangen.

Olielekkage van hydraulische slangen, fi ttingen of

Lekkende objecten vervangen naargelang vereist.

gereedschap.

Pompklep retour-naar-tank lekt. Klep retour-naar-tank vervangen.

Pomp luchtmotor is versleten of beschadigd. Neem contact op met erkend servicecentrum.

Interne lekkage in het pompelement en/of de

Neem contact op met erkend servicecentrum.

luchtmotor.

Schokkerige of onregelmatige

Lage luchtdruk of volume bij luchttoevoer. Controleer de luchttoevoer.

pompwerking.

Pomp niet op druk gebracht en/of lucht in de

Pomp niet op druk gebracht en/of lucht in de

hydraulische leidingen.

hydraulische leidingen.

Hydraulische olie vuil. Hydraulische olie verversen. Gebruik alleen Enerpac

HF olie. Hydraulische fi lterelement reinigen of

vervangen.

Pompelement versleten of beschadigd. Neem contact op met erkend servicecentrum.

Overmatig vocht in de pompuitlaat. Teveel water en/of smeerolie in toevoerlucht. Vocht in de lucht verminderen. Waterafscheiders

installeren.

Opmerking: de pomponderdelen zijn zelfsmerend.

Gesmeerde lucht is NIET vereist.

Pomp luchtfi lterkom moet worden gedraineerd. Kom op water controleren. Draineren naargelang

vereist.

Pomp luchtfi lter is vuil. Luchtfi lterelement vervangen.

Interne lekkage in het pompelement en/of de

Neem contact op met erkend servicecentrum.

luchtmotor.

49

Folha de Instruções

ATP-1500

Bomba Hidráulica com acionamento

Pneumático - 1500 Bar

L2743 Rev. A 06/10

1.0 INSTRUÇÕES IMPORTANTES NO RECEBIMENTO

Inspecione visualmente todos os componentes verifi cando se

houve avarias durante o transporte. Avarias no transporte não são

cobertas pela garantia. Caso haja avarias no transporte, avise o

transportador imediatamente. O transportador é responsável por

todos os custos de consertos e substituições decorrentes de

avarias ocorridas no transporte.

2.0 SEGURANÇA

2.1 ALERTAS SOBRE SEGURANÇA HIDRÁULICA -

GENERALIDADES

Leia cuidadosamente todas as instruções,

advertências e avisos sobre precaução. Siga todas

as recomendações de segurança para evitar lesões

pessoais ou danos à propriedade durante a operação do sistema.

Enerpac não pode ser responsável por danos ou lesões pessoais

resultantes do uso indevido do produto, falta de manutenção ou

operação inadequada do produto e/ou sistema. Entre em contato

com Enerpac quando houver dúvidas sobre as recomendações

PRECAUÇÃO: Evite danifi car mangueiras hidráulicas.

de segurança e operações. Se você nunca recebeu treinamento

Evite curvas ou dobras pronunciadas quando direcionar

em segurança na hidráulica de alta pressão, consulte o seu

as mangueiras hidráulicas. O uso de uma mangueira curvada ou

distribuidor ou centro de serviço sobre um curso de segurança

dobrada causará aumento na pressão de retorno. Curvas ou

hidráulica Enerpac.

dobras pronunciadas danifi carão a mangueira internamente,

Falhas no cumprimento das advertências e avisos de precaução

levando a um desgaste prematuro.

podem causar lesões pessoais e avarias ao equipamento.

Não derrube objetos pesados na mangueira. Um

PRECAUÇÃO é usada para indicar a operação correta ou os

forte impacto pode causar danos à trama interna de

procedimentos e métodos de manutenção para prevenir o dano,

aço da mangueira. A aplicação de pressão em uma

a destruição do equipamento ou outras propriedades.

mangueira danifi cada pode causar a sua ruptura.

ADVERTÊNCIA indica um perigo potencial que exige

IMPORTANTE: Não levante o equipamento hidráulico

procedimentos ou métodos corretivos para evitar lesões

pela mangueira ou pelos engates. Use manoplas ou

pessoais.

outros meios mais seguros para o transporte.

PERIGO é usado somente quando a ação ou a falta da mesma

PRECAUÇÃO: Mantenha o equipamento hidráulico

podem causar lesões sérias ou mesmo a morte.

longe do calor e das chamas. O calor excessivo

amolece vedações e selos, resultando em vazamento

ADVERTÊNCIA: : Use equipamentos individuais de

de fl uídos. O calor também enfraquece o material das mangueiras

proteção quando acionar equipamentos hidráulicos.

e das juntas. Para um desempenho otimizado não exponha o

equipamento a temperatura maiores que 65 °C (150 °F). Proteja

Nunca ajuste uma válvula de alívio (somente bombas

mangueiras e cilindros dos respingos de solda.

equipadas com válvula de segurança ajustável) com

pressão maior que a máxima pressão nominal da bomba.

PERIGO : Não manuseie mangueiras pressurizadas. O

Ajustes mais altos podem resultar em lesões pessoais e/ou danos

escape do óleo sob pressão pode penetrar na pele,

aos equipamentos

.

causando lesões sérias. Se o óleo penetrar na pele,

procure um médico imediatamente.

ADVERTÊNCIA: A pressão de operação do sistema não

deve exceder a capacidade de pressão do componente

IMPORTANTE: Somente técnicos em hidráulica,

de menor capacidade no sistema. Instale manômetros de

devidamente qualifi cados, devem fazer a manutenção

pressão no sistema para monitorar a pressão de operação. É a

de equipamentos hidráulicos. Para serviços de

sua janela para o que está acontecendo no sistema.

manutenção, entre em contato com o Centro de Serviço

Autorizado Enerpac em sua área. Para proteger sua garantia, use

somente óleo Enerpac.

ADVERTÊNCIA: Substitua imediatamente peças gastas

ou danifi cadas por peças genuínas Enerpac. Peças não

genuínas podem quebrar, causando lesões pessoais ou

danos à propriedade. As peças Enerpac são projetadas para se

encaixar adequadamente e sustentar cargas pesadas.

50

2.2 Cuidados com a Segurança ATP-1500

Aviso: A não observação dos avisos seguintes pode

resultar em lesões pessoais sérias ou a morte!

➍

➊

➎

• Use sempre proteção para os olhos, luvas e botas quando

acionar a bomba.

• Equipamento hidráulico de alta pressão pode ser muito perigoso,

quando mal utilizado. Mantenha-se distante de vazamentos de

óleo em alta pressão. Líquido escapando do equipamento

➋

altamente pressurizado tem poder sufi ciente para penetrar na

➌

pele, o que pode causar o envenenamento do sangue. Caso

ocorra este acidente, IMEDIATAMENTE procure ajuda médica.

• Nunca tente desconectar um engate

rápido quando estiver sob pressão.

• Nunca tente consertar vazamentos

enquanto o sistema estiver sob pressão.

Chave:

Certifi que-se de que o manômetro de

➊

ABERTA

➍

Regulador de Pressão

pressão indica zero [0] psi/bar antes de

➋

FECHADA

Pneumática

executar qualquer conserto.

➌

Válvula de Retorno para o

➎

Válvula pneumática de

Reservatório

fechamento

• Nunca coloque pressão na parte

posterior de um engate rápido

Figura 1, Antes de Ligar o Fornecimento de Ar

macho desconectado. Podem

resultar sérias lesões pessoais,

se o engate rápido falha sob

• Antes de ligar o fornecimento de ar: Certifi que-se de que a

pressão.

válvula pneumática de fechamento (liga-desliga) está fechada

• Tenha cuidado ao colocar

(i.e. alavanca na posição vertical) e que a válvula de retorno

pressão em um sistema. A pressão pode subir mais

para o reservatório está aberta. Ver Figura 1.

rapidamente que o esperado. Monitore continuamente o

• Verifi que o manômetro pneumático de pressão depois de ligar

manômetro de pressão durante a pressurização. Esteja

o fornecimento de ar. Se houver indicação de qualquer pressão,

preparado para, imediatamente, parar a pressurização, a

gire o botão do regulador de pressão no sentido anti-horário

qualquer momento.

até que o manômetro indique zero [0] bar/psi.

• Antes da operação, certifi que-se de que os engates rápidos

• Sempre pressurize a bomba, partindo da pressão pneumática

estão adequadamente conectados, tentando arrancá-los

zero [0] bar/psi e trabalhe de baixo para cima. Gire

fi sicamente.

VAGAROSAMENTE o botão regulador de pressão para evitar

• O acionamento da bomba deve somente ser executado por

um súbito e inesperado aumento da pressão hidráulica.

pessoal treinado e experiente. Seja especifi camente cuidadoso,

• Depois que a pressão hidráulica desejada tiver sido atingida,

evitando o acionamento acidental da bomba.

sempre feche a válvula pneumática de fechamento e gire o

• Nunca deixe desacompanhada bomba sob pressão. Caso

botão do regulador de pressão no sentido anti-horário até que

precise sair da área, feche a válvula pneumática e certifi que-se

o manômetro de pressão pneumática indique zero [0] psi/bar.

de que a válvula de alívio (retorno para o reservatório) da bomba

• Sempre despressurize antes de deixar o sistema

está totalmente aberta. Gire o botão do regulador de ar no

desacompanhado.

sentido anti-horário, até que o manômetro de pressão de ar

indique zero [0] psi/ bar.

• Nunca exceda a segurança da pressão de trabalho para

mangueiras hidráulicas ou bomba. A pressão máxima de

trabalho permitida para uma bomba ATP-1500 é de 1.500 bar

[21.755 psi].

51

3.0 ESPECIFICAÇÕES

3.1 Dados de Desempenho

3.2 Detalhes Técnicos

Faixa de

Faixa de

Tipo de Óleo

Materiais

Pressão

Nível de

Consumo de

Peso

Temperatura

Viscosidade

Hidráulico

de Vedação

Hidráulica

Ruído

A

(incluindo

do Óleo

(recomendado)

Máx.

(típico)

óleo)

(trabalhando)

-29 to +50ºC

[15 - 25 C.S.T.]

Buna and

1500 bar

113 L/Min

32 Kg

[-20 to +140ºF]

150 -165 S.U.S.

Enerpac HF

70 dBA Max.

Viton

[21,755 psi]

[21 SCFM]

[54 lbs.]

*

Consumo efetivo de ar varia dependendo da aplicação. Veja a Seção 4.3 para informações adicionais.

3.3 Dimensões Externas

52

B

C

A

Dimensão mm

(Polegadas)

A

389 [15.3]

B

400 [15.75]

C

381 [15.0]

Pressão pneumática 5,5 bar [80 psi]

Pressão pneumática 5,5 bar [80 psi]

Pressão pneumática 6,2 bar[ 90 psi]

Pressão pneumática 6,2 bar[ 90 psi]

Pressão pneumática 6,8 bar [100 psi]

Pressão pneumática 6,8 bar [100 psi]

(mostrado somente para referência – veja nota na parte

(mostrado somente para referência – veja nota na parte

inferior do gráfi co)

Bomba Hidráulica de Acionamento Hidráulico ATP-1500 – Vazão vs. Pressão do Sistema

inferior do gráfi co)

VAZÃO

VAZÃO

l/min [pol

l/min [pol

3

3

/minuto.]

/minuto.]

Nota: A válvula pneumática de alívio é ajustada de fábrica na entrada de pressão pneumática a 6,2 bar [90 psi], limitando a pressão hidráulica

máxima a 1750 bar [25,000 psi]. Pressão máxima de trabalho é de 1.500 bar [21.755 psi].

PRESSÃO HIDRÁULICA

PRESSÃO HIDRÁULICA

bar [psi]

0,49

[30]

0,40

[25]

0,32

[20]

0,24

[15]

0,16

[10]

0,08

[5]

0

0 350 700 1050 1400 1750

[5000] [10000] [15000] [20000] [25000]

bar [psi]

4

3

1

2

6

7

13

8

5

9

10

12

11

Chave:

1. Conexão da Entrada de Ar (1/2 NPT)

7. Regulador Pneumático de Pressão

12. Saída da Conexão Hidráulica de

2. Gaiola de Proteção

8. Montagem do Copo do Filtro

Óleo

3. Silencioso Pneumático

9. Válvula de Alívio de Pressão

13. Válvula de retorno de óleo para o

reservatório (alívio de pressão para

4. Manômetro Hidráulico de Pressão

Pneumática

o reservatório)

5. Reservatório de Óleo

10. Filtro Hidráulico

6. Manômetro Pneumático de Pressão

11. Válvula Pneumática de Fechamento

Figura 2, Características da Bomba e Componentes (Nota: proteções e tampas removidas para ilustração somente.)

4.0 ARRANJO DA BOMBA

4.2 Ligações Hidráulicas e Pneumáticas

4.1 Reservatório de Óleo

AVISO: Antes de fazer a ligação do fornecimento de ar,

certifi que-se de que a válvula pneumática de fechamento

Verifi que o nível do óleo antes de acionar a bomba. Antes de verifi car

(liga-desliga) está fechada (i.e. alavanca na posição vertical)

o nível do óleo:

e que a válvula de retorno de óleo para o reservatório está aberta.

• Certifi que-se de que a válvula pneumática de fechamento esteja

Ver Figura 1. Também, certifi que-se de que o regulador pneumático

FECHADA e que a válvula de retorno de óleo para o reservatório

de pressão está totalmente desligado, portanto o manômetro de

está ABERTA. Ver Figura 1.

pressão da bomba indica zero [0] psi.

• Certifi que-se de que a pressão hidráulica da bomba e do

Faça as ligações conforme necessário:

manômetro indicam zero [0] psi/bar.

• A entrada de ar da bomba está localizada na montagem do

O reservatório está CHEIO quando o nível de óleo está na parte

regulador de pressão pneumática. É uma ligação padrão de 1/2"

superior do mesmo, conforme mostrado na Figura 3. A capacidade

NPT.

de óleo é de aproximadamente 3,8 litros [1 galão americano]. Use

• A saída hidráulica da bomba é uma conexão fêmea BSPP de 1/4".

Óleo Enerpac Tipo HF.

Em bombas usadas para aplicações de aparafusamento, um

IMPORTANTE: Adicione óleo somente quando todos os

engate rápido fêmea é tipicamente instalado na conexão BSPP.

componentes estiverem totalmente retraídos, ou o sistema irá conter

mais óleo do que o reservatório pode conter.

4.3 Exigências Pneumáticas

O consumo de ar da bomba é de aproximadamente 113 l/min [21

pés 3/min] a pressão de descarga de óleo de 6,8 bar [100 psi].

Tampa de

Com pressões pneumáticas mais baixas e pressões hidráulicas

Abastecimento

CHEIO

mais altas, o consumo de ar será reduzido proporcionalmente às

faixas de vazão indicadas.

IMPORTANTE: A pressão de fornecimento de ar estático para a

bomba não deve exceder 6,2 bar [90 psi].

NÍVEL DE

AVISO: A válvula de alívio da bomba com acionamento

ÓLEO

pneumático é ajustada de fábrica a aproximadamente

Saída da Válvula do

6,2 bar [90 psi]. Para evitar lesões pessoais ou danos ao

Reservatório

equipamento, não tente aumentar o ajuste da válvula de alívio.

Use somente ar comprimido seco e fi ltrado. A utilização de

separador de água é fortemente recomendada.

aberto

fechado

Componentes internos da bomba são auto lubrifi cados. NÃO há

necessidade de ar lubrifi cado.

Figura 3, Reservatório de Óleo

53

4.4 Abeberamento da Bomba (sangrando o ar)

IMPORTANTE: Bombas novas DEVEM ser abeberadas antes do

acionamento inicial.

Execute o procedimento de abeberamento, conforme descrito nos

passos seguintes. Vejas as fi guras e até 7.

1. Certifi que-se de que o reservatório hidráulico está abastecido

com o óleo correto e que a saída para a válvula está aberta. Veja

a Seção 4.1.

2. Certifi que-se de que a válvula pneumática de fechamento está na

posição FECHADA e que a válvula de retorno de óleo para o

reservatório está aberta.

3. Afrouxe a tampa de abastecimento do reservatório em meia volta

para permitir a ventilação do ar. É necessário ventilar para uma

operação adequada.

E RELEASE VALVE

54

O

T CLOSE WITH

D

UE FORCE.

E

4. Faça a ligação da mangueira de suprimento de ar na conexão

de entrada de ar.

5. Enquanto a válvula pneumática de fechamento permanece

FECHADA, acione o recurso de ar e verifi que a pressão no

manômetro. Se houver indicação de qualquer pressão, gire

o botão do regulador de pressão, no sentido anti-horário,

conforme necessário, até que o manômetro indique zero [0]

bar/psi.

ABERTA

• Empurre para cima para girar.

(bomba ligada)

• Puxe para baixo para travar.

Figura 6, Manômetro Pneumático de Pressão e Regulador

6. Faça a ligação de um terminal da mangueira hidráulica de 1 m

N SLOWLY

[3 pés] com a conexão de saída de óleo da bomba.

7. Instale um engate rápido de terminal aberto na outra extremidade

da mangueira.

8. Desparafuse a tampa de abastecimento do reservatório.

Coloque o terminal da mangueira com um engate rápido de

terminal aberto dentro do reservatório. Isto vai permitir o retorno

do óleo durante a escorvação.

9. Feche a válvula de retorno do óleo para o reservatório. Mova a

válvula pneumática de fechamento para a posição ABERTA.

10. Usando o regulador pneumático de pressão, VAGAROSAMENTE

FECHADA

aumente a pressão de 0,68 - 1,0 bar [0 psi a 10-15 psi] para

(bomba desligada)

iniciar a operação da bomba.

11. Verifi que se o óleo está retornando para o reservatório através

da mangueira. Aumente a pressão para 2,75 bar [40 psi ] até

que todo o ar tenha sido sangrado do sistema (sem bolhas

visíveis na corrente de retorno do óleo).

Figura 4, Válvula pneumática de fechamento

12. Mova a válvula de fechamento pneumático para a posição

FECHADA. A bomba vai parar.

FECHADA

ABERTA

13. Gire o botão do regulador de pressão no sentido anti-horário,

(vazão de óleo para

(alívio de pressão

a ferramenta)

até que o manômetro indique zero [0] psi/bar.

para o reservatório)

14. Abra a válvula de retorno do óleo para o reservatório, para liberar

qualquer pressão hidráulica residual. Verifi que se o manômetro

de pressão hidráulica indica zero [0] psi/bar.

PRESSURE RELEASE VALVE

DO NOT CLOSE WITH

UNDUE FORCE.

OPEN SLOWLY

.

Figura 7, Manômetro de Pressão Hidráulica

15. Remova a mangueira de retorno do óleo de 1m [3 pés]

do reservatório. Reinstale a tampa de abastecimento do

reservatório.

16. Desligue a mangueira de retorno do óleo da conexão de

saída de óleo da bomba.

Figura 5, Válvula de retorno de óleo para o reservatório

5.0 ACIONAMENTO DA BOMBA

4. Desligue a mangueira de retorno do óleo da conexão de saída

de óleo da bomba.

Acione a bomba conforme descrito nas seções 5.1 até 5.4. Veja

as Figuras 4 até 7.

5. Feche totalmente a tampa de abastecimento do reservatório.

IMPORTANTE: A tampa de abastecimento do reservatório deve

IMPORTANTE: Bombas novas DEVEM ser escorvadas antes do

estar totalmente fechada quando a bomba não estiver sendo

acionamento inicial.

usada, para evitar a entrada de contaminantes no sistema.

5.1 Antes de pressurizar a Bomba

6. Armazene a bomba conforme descrito na Seção 6.0.

1. Certifi que-se de que a válvula pneumática de fechamento

6.0 ARMAZENAMENTO

está na posição FECHADA e que a válvula de retorno do

óleo para o reservatório está aberta.

• Certifi que-se de que a válvula de retorno de óleo para o

2. Prepare a bomba para o acionamento. Verifi que o nível

reservatório esteja na posição ABERTA.

de óleo e faça as ligações das mangueiras, conforme

• Verifi que se a tampa de abastecimento do reservatório está

necessário. Veja as seções 4.1, 4.2 e 4.3.

totalmente fechada.

3. Enquanto a válvula pneumática de fechamento permanece

• Remova o copo do fi ltro. Drene a água e remova qualquer

FECHADA, ative o fornecimento de ar comprimido e verifi que

cavaco. Reinstale o copo depois da drenagem.

o manômetro de pressão. Se houver indicação de qualquer

• Armazene a bomba na posição vertical em local limpo e

pressão, gire o botão do regulador de pressão, no sentido

seco.

anti-horário, conforme necessário, até que o manômetro

indique zero [0] psi/bar.

• Coloque tampas guarda-pó nas conexões de saída do óleo

4. Afrouxe a tampa de abastecimento do reservatório em meia

hidráulico e entrada de ar.

volta para permitir a ventilação do ar. É necessário ventilar

• Caso a bomba deva ser armazenada por um longo período de

para uma operação adequada.

tempo, aplique um preventivo contra ferrugem em todos os

itens de metal não galvanizados..

5.2 Pressurizando a Bomba

1. Feche a válvula de retorno do óleo para o reservatório.

7.0 MANUTENÇÃO

IMPORTANTE: Feche a válvula de retorno do óleo para

Veja na Figura 8 para localização dos itens de manutenção da

o reservatório usando somente aperto com a mão. Uso

bomba.

de ferramentas pode resultar em danos à válvula e/ou ao

IMPORTANTE: Tome muito cuidado para proteger a bomba e as

assento da válvula.

linhas de óleo contra a entrada de sujeira e cascalho. Objetos

2. Mova a válvula de fechamento pneumático para a posição

estranhos no sistema podem causar falha ou danos aos

ABERTA.

componentes da bomba. Estes danos não são cobertos por

3. Aumente VAGAROSAMENTE a pressão do ar (gire o botão

garantia.

do regulador de pressão no sentido horário) até que a bomba

inicie o funcionamento e a pressão hidráulica comece a ser

gerada.

Silencioso Pneumático

PRECAUÇÃO: Monitore continuamente o manômetro

de pressão enquanto a bomba estiver funcionando. A

pressão pode subir mais rapidamente que o esperado.

Esteja preparado para, imediatamente, fechar a válvula de

fechamento pneumático quando a pressão hidráulica desejada

for atingida.

IMPORTANTE: O tempo necessário para pressurizar o circuito

hidráulico vai variar, dependendo da quantidade e tipo de

ferramentas conectadas, disponibilidade de volume de ar,

Reservatório

comprimento das mangueiras hidráulicas e outros fatores.

Hidráulico

4. Quando a leitura desejada for mostrada no manômetro,

pare, girando o botão do regulador de ar e mova a válvula

pneumática de fechamento para a posição FECHADA. A

bomba vai parar.

5. Gire o botão do regulador de pressão no sentido anti-horário

até que o manômetro de pressão indique [0] psi/barr.

5.3 Depressurizando a Bomba

Copo do Filtro

1. Certifi que-se de que a válvula pneumática de fechamento

e Filtro de Ar

está na posição FECHADA.

2. VAGAROSAMENTE abra a válvula de retorno do óleo para o

reservatório para liberar a pressão hidráulica. Verifi que se o

manômetro de pressão hidráulica indica zero [0] bar/psi.

5.4 Desligando a Bomba e Desconectando

Filtro Hidráulico

1. Certifi que-se de que a válvula pneumática de fechamento

está na posição FECHADA. Gire o botão do regulador de

pressão no sentido anti-horário, até que o manômetro de

pressão indique zero [0] psi/ bar.

2. VAGAROSAMENTE abra a válvula de retorno do óleo para

o reservatório (se fechada) para liberar qualquer pressão

hidráulica residual. Verifi que se o manômetro de pressão

hidráulica indica zero [0] psi/bar.

Saída de drenagem

Saída da Válvula do Reservatório

3. Desligue a mangueira de fornecimento de ar da conexão de

entrada da bomba.

Figura 8, Itens de Manutenção da Bomba

55

AVISO: Antes de começar qualquer manutenção ou

reparo, certifi que-se de que a válvula de retorno do óleo

para o reservatório está fechada e que a válvula

pneumática de fechamento está fechada. Desconecte sempre

as linhas hidráulicas e de ar da bomba. Verifi que se o manômetro

indica zero [0] bar/psi.

Nota: Para informação

adicional, vá para:

7.1 Filtro de Ar

www.camozzi.com.

Substitua o elemento do fi ltro de ar, caso pareça sujo, ou se

notar alguma gota na vazão pneumática. Ver Figura 9 para

diagrama de partes.

7.2 Saída de Drenagem do Copo do Filtro

O copo do fi ltro é drenado automaticamente quando o nível de

água sobe para, aproximadamente 1/3 da altura do copo. O

copo deve ser pressurizado até, pelo menos 1,5 bar [22 psi] para

que a drenagem automática ocorra. Se desejável, uma mangueira

de drenagem com conexão de 1/8 pol. BSPP (fornecida pelo

usuário) pode ser conectada na porta de drenagem do copo.

Substitua a montagem completa do copo se o dispositivo

automático de drenagem não entrar em funcionamento. Ver

Figura 9 para diagrama das partes.

IMPORTANTE: Para evitar danos à montagem de auto-

drenagem, não tente afrouxar a porca da entrada do dreno. O

Chave:

copo não válvula de drenagem manual. Se há necessidade de

1. Montagem da Drenagem Automática do Copo.

drenagem manual, feche o fornecimento de ar e drene qualquer

(Camozzi ref. C238-F11/3)

água retida, removendo o copo.

2. Montagem do Elemento/Silencioso. (Camozzi ref.

60W3302-0035)

3. Elemento do Filtro, 25 Micron (Camozzi ref. 70-3302-

7.3 Silencioso Pneumático

0034)

Periodicamente inspecione o silencioso pneumático. Remova os

4. Anel tipo O

resíduos de sujeira com um pano. Substitua o silencioso se

5. Montagem da Carcaça.

houver obstrução ou caso haja um aumento considerável de

6. Drenagem Automática (incluída com item #1)

barulho na bomba. Ver Figura 8 para localização.

Figura 9, Detalhes do Copo do Filtro de Ar

7.4 Troca de Óleo

O óleo Enerpac HF tem a cor azul. Verifi que frequentemente as

condições do óleo para contaminação, comparando o óleo da

bomba com óleo Enerpac novo. Como regra geral, drene e limpe

o reservatório a cada 250 horas, ou com maior freqüência caso

a utilização ocorra em ambientes sujos.

Troque o óleo conforme descrito nos passos seguintes. Veja a

Óleo

Óleo

Figura 8:

para

para

Fora

Dentro

1. Feche a válvula de saída do reservatório.

2. Desconecte a mangueira de óleo do fi ltro. Coloque um

recipiente adequado sob o terminal da mangueira.

3. Abra a válvula na saída do reservatório. Permita que o óleo

seja drenado para o recipiente. Descarte o óleo usado de

acordo com todas as leis e regulamentações aplicáveis.

Chave:

4. Desmonte a montagem do fi ltro. Limpe e reinstale (ou

1. Tampa do

Nota: Para informação adicional, vá

substitua) o elemento do fi ltro.Ver Seção 7.5 para informações

Terminal

adicionais.

2. Anel tipo O

para: www.arrowpneumatics.com.

3. Mola

5. Fixa novamente a mangueira de óleo ao fi ltro. Para evitar

4. Carcaça

entrada de ar ou vazamentos, certifi que-se de que todas as

5. Mola

conexões estão apertadas.

6. Elemento, 90 Micron (Flecha, ref. K9052V-90)

6. Abra a saída da válvula do reservatório. Abebere a bomba

7. Gaxeta

conforme descrito na Seção 4.4.

Figura 10, Detalhes do Filtro Hidráulico

7.5 Filtro Hidráulico

Remova e inspecione o elemento do fi ltro a cada troca de óleo. O

elemento pode ser limpo e reutilizado, se estiver em boas condições.

Entretanto, um novo elemento deve ser instalado se o velho estiver

danifi cado ou tiver sido limpo mais do que três vezes. Verifi que o

elemento se for notada uma queda no desempenho da bomba. Ver

Figura 10 para diagrama das partes.

56

8.0 SOLUCIONANDO PROBLEMAS

Somente técnicos em hidráulica, devidamente qualifi cados devem fazer manutenções na bomba ou nos componentes do sistema.

Falhas no sistema poderão ou não ser causados pelo funcionamento inadequado da bomba. Para determinar a causa do problema,

é necessária uma análise do sistema completo, em qualquer procedimento de diagnóstico.

A tabela seguinte de solução de problemas deve ser utilizada somente como uma ajuda na determinação da existência do problema.

Para reparos, entre em contato com seu Centro Autorizado de Serviços Enerpac.

Problema Causas Possíveis Ação

Bomba não inicia o acionamento. Não há fornecimento de ar sob pressão. Verifi que o fornecimento de ar.

Válvula pneumática de fechamento da bomba

Abra a válvula pneumática de fechamento da

fechada.

bomba.

Regulador de pressão da bomba com ajuste muito

Verifi que o ajuste do regulador de pressão.

baixo.

Filtro de ar da bomba sujo. Substitua o elemento do fi ltro de ar.

Motor pneumático da bomba gasto ou danifi cado. Entre em contato com o Centro Autorizado de

Serviço Enerpac.

Elemento da bomba obstruído. Entre em contato com o Centro Autorizado de

Serviço Enerpac.

Bomba não gera pressão hidráulica

Baixo volume ou pressão de ar no fornecimento de

Verifi que o fornecimento de ar.

ou gera menos que a pressão

ar comprimido.

desejada.

Regulador de pressão da bomba com ajuste muito

Verifi que o ajuste do regulador.

baixo.

Filtro de ar da bomba sujo. Substitua o elemento do fi ltro de ar.

Válvula de retorno para o reservatório está aberta ou

Feche a válvula de retorno para o reservatório.

não totalmente fechada.

Nível de óleo baixo no reservatório Verifi que o nível de óleo. Adicione óleo, conforme

necessário.

Filtro hidráulico sujo na bomba. Limpe ou substitua o elemento do fi ltro.

Vazamento de óleo nas mangueiras hidráulicas,

Substitua os itens com vazamento, conforme

engates rápidos ou ferramentas.

necessário.

Vazamento na válvula de retorno para o reservatório. Substitua a válvula de retorno para o reservatório.

Motor pneumático da bomba gasto ou danifi cado. Entre em contato com o Centro Autorizado de

Serviço Enerpac.

Vazamento interno no elemento da bomba e/ou no

Entre em contato com o Centro Autorizado de

motor pneumático.

Serviço Enerpac.

Operação instável ou errática

Baixo volume ou pressão de ar no fornecimento de

Verifi que o fornecimento de ar.

da bomba.

ar comprimido.

Não abeberamento da bomba e/ou ar nas linhas

Abebere, conforme descrito na Seção 4.4.

hidráulicas.

Óleo hidráulico sujo. Troque o óleo hidráulico. Use somente óleo Enerpac

HF. Limpe ou substitua o elemento do fi ltro.

Elemento da bomba gasto ou danifi cado. Entre em contato com o Centro Autorizado de

Serviço Enerpac.

Excesso de umidade no

Excesso de água e/ou lubrifi cante no fornecimento

Reduza a umidade do ar. Instale um separador de

escapamento da bomba.

de ar.

água.

Nota: Componentes da bomba são auto-

lubrifi cantes. Não há necessidade de ar lubrifi cado.

Copo do fi ltro de ar da bomba necessita drenagem. Verifi que o copo para água. Drene, conforme

necessário.

Filtro de ar da bomba sujo. Substitua o elemento do fi ltro de ar.

Vazamento interno no elemento da bomba e/ou no

Entre em contato com o Centro Autorizado de

motor pneumático.

Serviço Enerpac.

57

Käyttöohjeet

ATP-1500

1500 barin ilmahydraulipumppu

L2743 Rev. A 06/10

1.0 TÄRKEÄT VASTAANOTTO-OHJEET

Tarkista silmämääräisesti kaikki osat kuljetusvaurioiden varalta.

Takuu ei kata kuljetusvaurioita. Jos kuljetusvaurioita löytyy, niin

ilmoita kuljetusliikkeelle välittömästi. Kuljetusliike on vastuussa

kaikista korjauksista ja korvauskustannuksista, jotka ovat johtuvat

kuljetusvaurioista.

2.0 TURVALLISUUS

2.1 HYDRAULILAITTEITA KOSKEVAT YLEISET

VAROTOIMENPITEET

Read all instructions, warnings and cautions Lue

kaikki ohjeet ja varoitukset huolellisesti. Noudata

kaikkia varotoimenpiteitä estääksesi vammoja tai

omaisuuden vaurioitumista käytön aikana. Enerpac ei ole

vastuussa vaurioista tai vammoista, jotka johtuvat tuotteen

turvattomasta käytöstä, huollon puutteesta tai tuotteen ja/tai

järjestelmän väärästä käytöstä. Ota yhteys Enerpaciin kun olet

epävarma varotoimenpiteistä ja käytöstä. Jos et ole koskaan

kouluttautunut korkeapaineisen hydraulijärjestelmän

VAROVAISUUS: Vältä hydrauliletkujen vaurioittamista.

turvallisuuteen, ota maahantuojaan tai palvelukeskukseen, jotta

Vältä teräviä kulmia ja kiertymiä kun reitität

voit ottaa osaa Enerpacin ilmaiseen hydraulijärjestelmän

hydrauliletkuja. Vääntyneen tai kiertyneen letkun käyttö voi

turvakurssiin.

aiheuttaa vakavan paluupaineen. Terävät kulmat ja kiertymät

Seuraavien varoitusten noudattamatta jättäminen voi aiheuttaa

vaurioittavat sisäisesti letkua, mikä johtaa ennenaikaiseen vikaan

laitevaurioita ja vammoja.

letkussa.

VAROVAISUUS -tekstiä käytetään ilmaisemaan oikeat käyttö- tai

Älä pudota painavia esineitä letkun päälle. Terävä

huoltotoimenpiteet ja käytännöt vaurioiden estämiseksi, tai laitteen

kosketus voi aiheuttaa sisäisen vaurion letkun

tai muun omaisuuden tuhoutumisen estämiseksi.

lankasäikeisiin. Paineen johtaminen vaurioituneeseen

letkuun voi saada sen repeämään.

VAROITUS -tekstiä käytetään ilmaisemaan mahdollinen vaara,

joka vaatii oikeita toimenpiteitä tai käytäntöjä vammojen

TÄRKEÄÄ: Älä nosta hydraulilaitteita letkuista tai

välttämiseksi.

kiertokytkimistä. Käytä kantokahvoja tai muita

VAARA -tekstiä käytetään vain kun toiminta tai sen puute voi

turvallisia kuljetusmuotoja.

aiheuttaa vakavan vamman tai jopa kuoleman.

VAROVAISUUS: Pidä hydraulilaitteet etäällä tulesta

ja kuumuudesta. Liiallinen lämpö pehmentää

VAROITUS: Käytä henkilökohtaisia suojavarusteita kun

pakkaukset ja saumat, johtaen nestevuotoihin.

käytät hydraulilaitteita.

Lämpö myös heikentää letkumateriaaleja ja pakkauksia.

Älä koskaan aseta varoventtiiliä (vain pumput, joissa

Optimaalisen toiminnan saavuttamiseksi, älä altista laitteita

käyttäjän säädettävä varoventtiili) korkeampaan kuin

lämpötiloille, jotka ovat 150 °F (65 °C) tai korkeampia. Suojaa

pumpun korkeimpaan sallittuun paineeseen. Korkeammat

letkut ja sylinterit hitsausroiskeilta.

asetukset saattavat aiheuttaa laitteiston vaurioitumisen ja/tai

VAARA: Älä käsittele paineistettuja letkuja. Vapautuva

henkilövahinkoja.

öljy voi paineen alla mennä ihon läpi, aiheuttaen

VAROITUS: Järjestelmän käyttöpaine ei saa ylittää

vakavan vamman. Jos öljyä ruiskuu ihon alle, ota

järjestelmän alimmalle luokitellun osan painearvoa.

välittömästi yhteys lääkäriin.

Asenna painemittarit järjestelmään tarkkailemaan

käyttöpainetta. Se on ikkuna siihen mitä järjestelmässä tapahtuu.

TÄRKEÄÄ: Hydraulilaitteita saa huoltaa vain pätevä

hydrauliteknikko. Ota yhteys valtuutettuun ENERPAC-

huoltokeskukseen korjauspalveluiden suhteen. Takuun

säilyttämiseksi, käytä vain ENERPAC-öljyjä.

VAROITUS: Vaihda välittömästi kuluneet tai vaurioituneet

osat aidoilla ENERPAC-osilla. Standardilaatuiset ovat

hajoavat, aiheuttaen henkilövammoja ja omaisuuden

tuhoutumista. ENERPAC-osat ovat suunniteltu sopimaan

kunnolla ja kestämään raskaita kuormia.

58

2.2 ATP-1500:hen liittyvät varotoimenpiteet

Varoitus: Jos seuraavia varotoimenpiteitä ei noudateta,

seurauksena saattaa olla vakavia henkilövahinkoja tai

➍

hengenvaara!

• Käytä aina suojalaseja ja -käsineitä sekä turvajalkineita

➊

➎

pumppua käyttäessäsi.

• Väärin käytettyinä korkeapaineiset hydraulilaitteet saattavat

olla erittäin vaarallisia. Pysy loitolla öljyvuodoista laitteen ollessa

korkeapaineisena. Korkeapaineisesta laitteesta vuotava neste

➋

voi lävistää ihon, mikä aiheuttaa verenmyrkytystä. Tällaisen

onnettomuuden sattuessa hakeudu VÄLITTÖMÄSTI lääkärin

➌

hoitoon.

• Älä yritä irrottaa hydrauliliitintä sen

ollessa paineen alaisena.

• Älä yritä korjata vuotoja järjestelmän

ollessa paineistettuna. Varmista, että

Selite:

järjestelmän painemittari osoittaa nolla

➍

Ilmanpaineen säädin

(0) bar/psi ennen korjausten tekemistä.

➊

AUKI

➎

Ilmansulkuventtiili

• Älä paineista irtikytketyn

➋

KIINNI

urosliittimen takaosaa. Jos liitin

pettää paineen alaisena,

➌

Öljyn säiliöön

palautuksen venttiili

seurauksena saattaa olla vakavia

henkilövahinkoja.

Kuva 1, Ennen ilmansyötön kytkemistä

• Noudata varovaisuutta

• Ennen ilmansyötön kytkemistä: Varmista, että ilmansulkuventtiili

paineistaessasi järjestelmää.

(on off) on suljettuna (ts. kahva on pystysuorassa asennossa) ja

Paine voi nousta oletettua nopeammin. Seuraa

että öljyn säiliöön palautuksen venttiili on auki. Katso kuva 1.

jatkuvasti painemittaria paineistuksen aikana. Ole valmiina

• Tarkista ilmanpainemittari ilmansyötön kytkemisen jälkeen. Jos

pysäyttämään paineistus milloin tahansa.

se ilmaisee painetta, käännä ilmanpaineen säätönappulaa

• Varmista ennen toiminnan aloittamista, että pikaliittimet ovat

vastapäivään, kunnes ilmanpainemittari näyttää lukemaa nolla

kunnolla kiinni vetämällä niitä.

[0] bar/psi.

• Salli vain koulutetun ja kokeneen henkilökunnan käyttää

• Paineista pumppu aina siten, että aloitat ilmanpaineen ollessa

pumppua. Huolehdi erityisesti siitä, että pumppu ei pääse

nolla [0] bar/psi ja jatkat siitä ylöspäin. Käännä ilmanpaineen

käynnistymään vahingossa.

säätönappulaa HITAASTI, jotta äkilliset ja odottamattomat

• Älä koskaan jätä paineistettua pumppua valvomatta. Jos sinun

lisäykset hydraulipaineessa vältettäisiin.

on poistuttava alueelta, sulje ilmansulkuventtiili ja varmista,

• Kun haluttu hydraulipaine on saavutettu, sulje aina

että pumpun paineenalennusventtiili (säiliöön palautus) on

ilmansulkuventtiili ja käännä ilmanpaineen säätönappulaa

kokonaan auki. Käännä ilmanpaineen säätönappulaa

vastapäivään, kunnes ilmanpainemittari näyttää lukemaa nolla

vastapäivään, kunnes ilmanpainemittari näyttää lukemaa nolla

[0] bar/psi.

[0] bar/psi.

• Vapauta järjestelmästä paine aina, kun se jätetään valvomatta.

• Älä koskaan ylitä hydrauliletkujen, -laitteiden ja -pumppujen

turvallista työpainetta. Suurin sallittu käyttöpaine (hydraulinen)

ATP-1500-pumpulle on 1 500 bar [21 755 psi].

59

3.0 TEKNISET TIEDOT

3.1 Suorituskykytiedot

3.2 Tekniset tiedot

Lämpötila-

Öljyn

Hydrauliöljyn

Tiivistemateriaalit Maks. hyd.

Melutaso Ilmankulutus

Paino

alue

viskositeettialue

tyyppi

paine

(ml. öljy)

(tyypillisesti)

(suositus)

(käyttö)

-29 to +50ºC

[15 - 25 C.S.T.]

Buna and Viton 1500 bar

113 L/Min

32 Kg

70 dBA

[-20 to

150 -165 S.U.S.

Enerpac HF

[21,755 psi]

[21 SCFM]

[54 lbs.]

Max.

+140ºF]

*

Consumo efetivo de ar varia dependendo da aplicação. Veja a Seção 4.3 para informações adicionais.

3.3 Ulkomitat

60

B

C

A

Mitta mm (tuumaa)

A

389 [15.3]

B

400 [15.75]

C

381 [15.0]

5,5 bar [80 psi] Ilmanpaine

5,5 bar [80 psi] Ilmanpaine

6,2 bar [90 psi] Ilmanpaine

6,2 bar [90 psi] Ilmanpaine

6,8 bar [100 psi] Ilmanpaine

6,8 bar [100 psi] Ilmanpaine

(näytetään vain vertauksen vuoksi – katso kaavion alla olevaa

(näytetään vain vertauksen vuoksi – katso kaavion alla olevaa

huomautusta)

ATP-1500-ilmahydraulipumppu – Virtaus vs. järjestelmän paine

huomautusta)

VIRTAUS

VIRTAUS

l/min [kuutiotuumaa/min.]

l/min [kuutiotuumaa/min.]

Huomautus: Pumpun ilmanpoistoventtiili on tehtaalla asetettu arvoon 6,2 bar [90 psi] tuloilman paine, mikä rajoittaa maksimihydraulipaineen

arvoon 1 750 bar [25 000 psi]. Suurin sallittu hydraulinen käyttöpaine on 1 500 bar [21 755 psi].

HYDRAULIPAINE

HYDRAULIPAINE

bar [psi]

0,49

[30]

0,40

[25]

0,32

[20]

0,24

[15]

0,16

[10]

0,08

[5]

0

0 350 700 1050 1400 1750

[5000] [10000] [15000] [20000] [25000]

bar [psi]