Rothenberger ROWELD P8-24B Plus Premium CNC – page 6

Manual for Rothenberger ROWELD P8-24B Plus Premium CNC

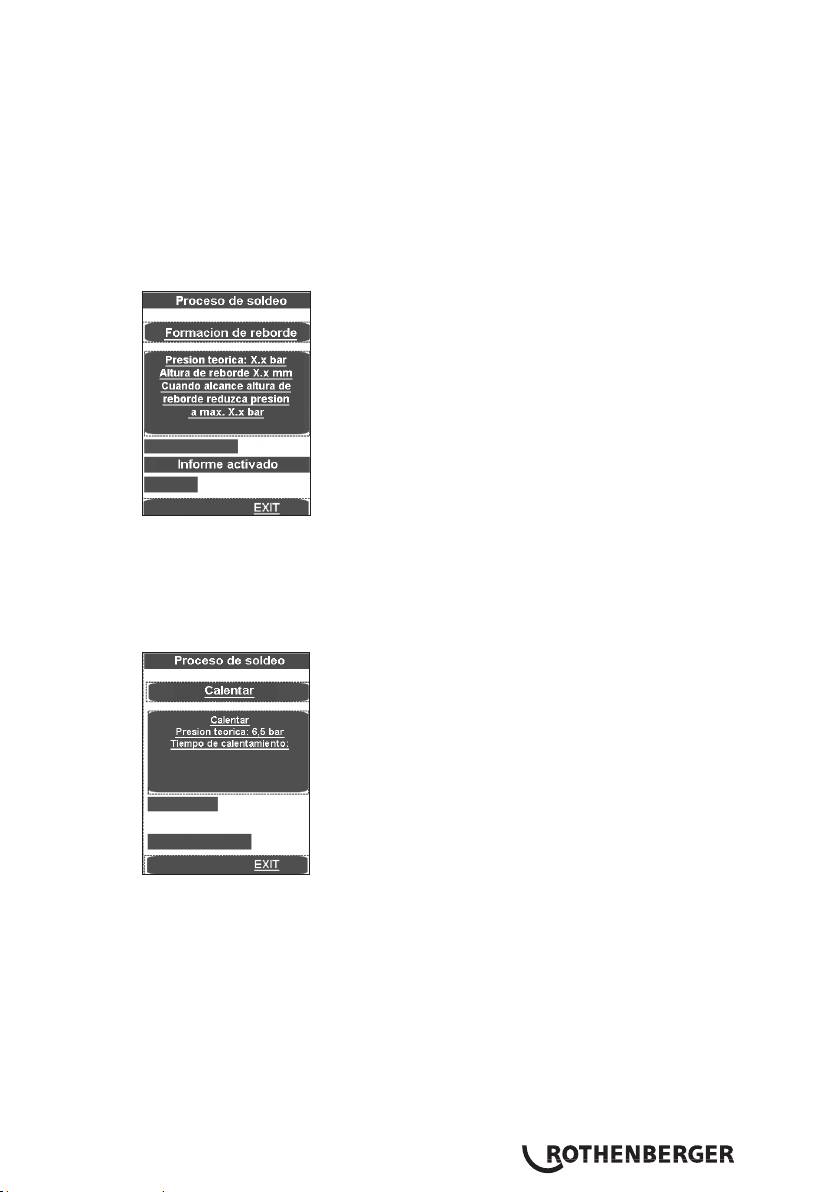

La barra de indicación es de color azul cuando la temperatura es demasiado baja, de color

rojo cuando es demasiado alta y de color verde cuando está en el rango adecuado.

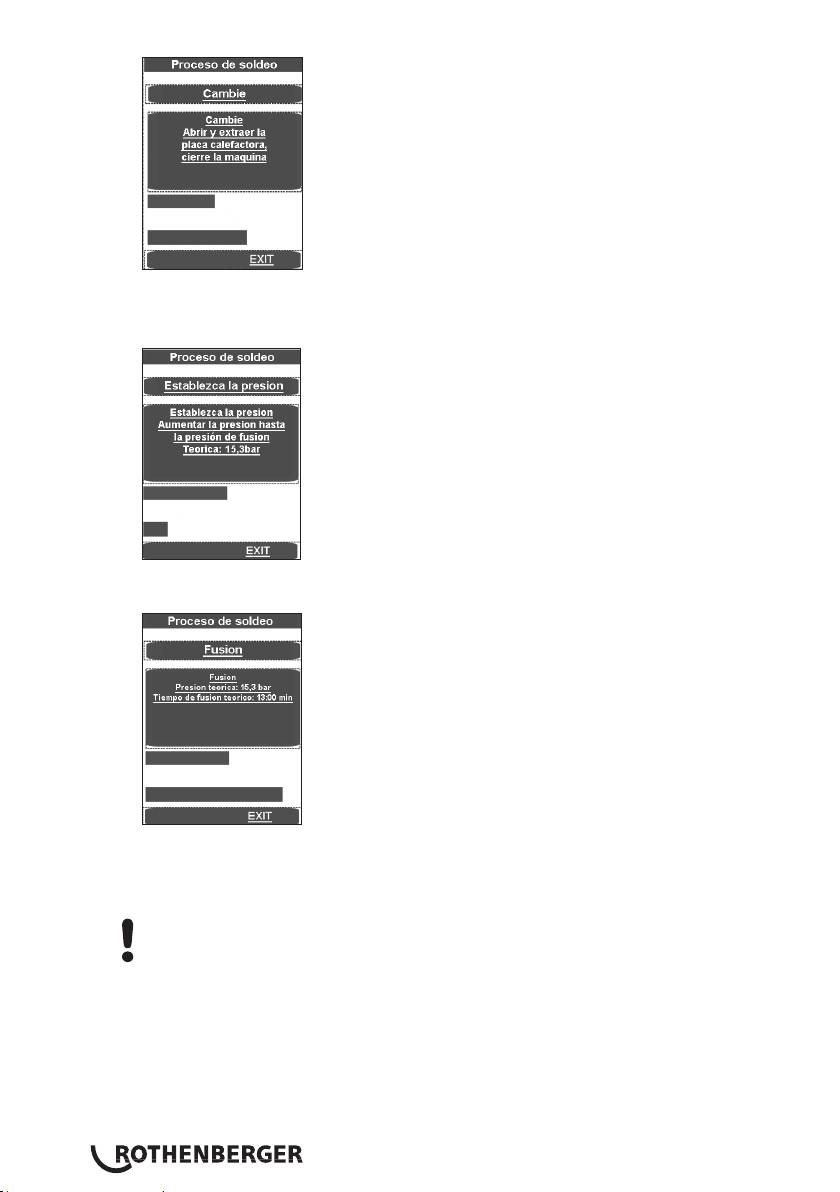

Colocar el elemento calefactor entre las dos piezas de trabajo de la máquina básica

y asegurarse de que los soportes de la placa de calentamiento están en las entalladuras del

dispositivo de extracción.

Cerrar la máquina; la presión de compensación se ajustará automáticamente y la presión se

mantendrá.

Ahora se guardarán todos los parámetros de soldadura y se activará el registro de protocolos.

Si el proceso de soldadura se interrumpe con EXIT, aparece el mensaje „Suspensión por parte

del usuario“, se purga la presión y se guarda el parámetro de soldadura. Confirme el mensaje

con OK, el programa salta al menú principal.

La barra superior de progreso indica si la presión se encuentra en el umbral correcto (verde)

o en el umbral de tolerancia permitido (amarillo) o fuera del umbral de tolerancia (rojo). La

presión real se muestra en el indicador (2).

En cuanto se haya alcanzado de manera uniforme la altura del reborde en todo el perímetro

de ambos tubos, soltar presión con la tecla “Automático” (1). El tiempo de calentamiento t1

se pone en marcha.

Ajustar la presión de tal manera que esté asegurado todavía un contacto uniforme, casi sin

presión de los extremos de pieza al elemento calefactor.

Poco antes de finalizar el tiempo de calentamiento sonará una señal.

Después de transcurrido el tiempo de calentamiento se separan las piezas de trabajo de

nuevo, se quita el elemento calefactor y se juntan los extremos de pieza.

ESPAÑOL 99

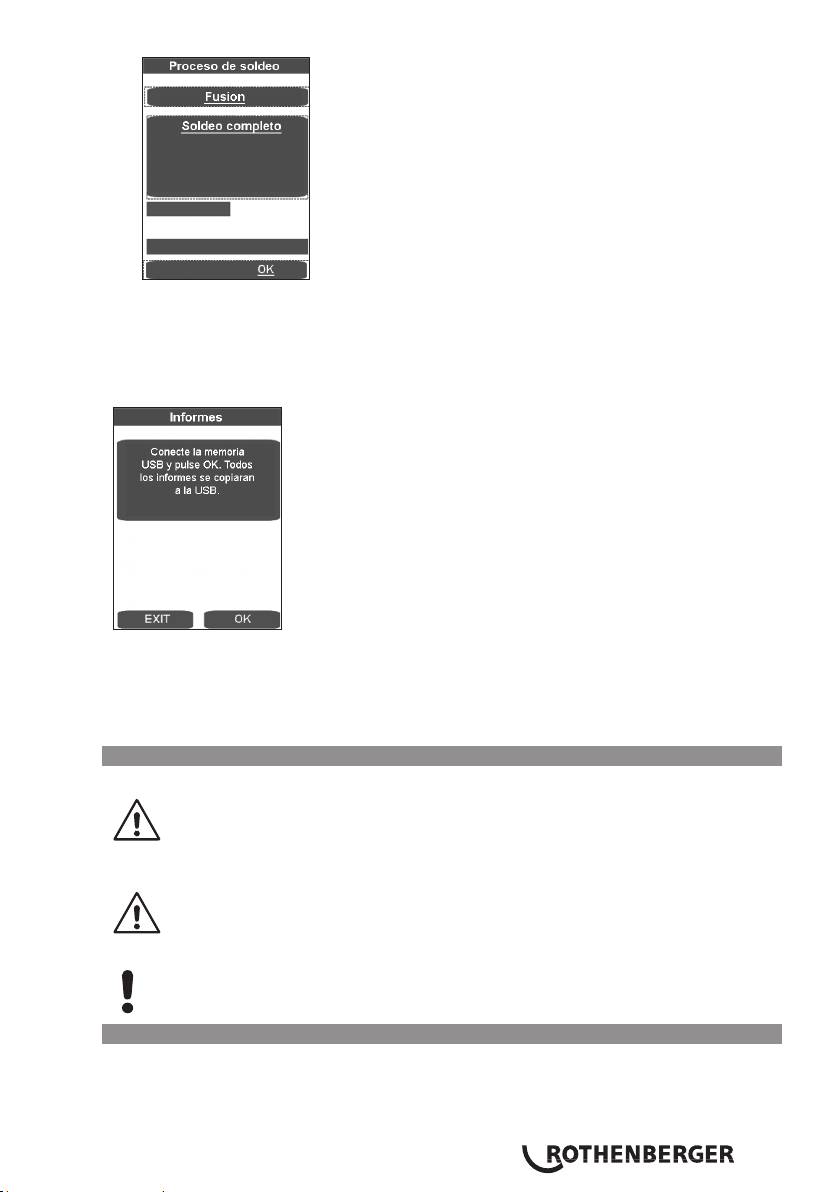

Poco antes del contacto de los extremos de las piezas de trabajo (aprox. 1 cm), pare el choque

soltando la tecla y vuelva a presionar de inmediato. Ahora se debe aumentar la presión de

forma lineal hasta alcanzar la presión de unión.

Al alcanzarse la presión de unión, el programa pasa automáticamente al proceso de unión

y el temporizador t4 se inicia.

La barra superior de progreso indica si la presión se encuentra en el umbral correcto (verde)

o en el umbral de tolerancia permitido (amarillo) o fuera del umbral de tolerancia (rojo). La

inferior muestra el progreso del tiempo. La presión real se muestra en el indicador (2) y el

tiempo de unión restante en el indicador (9).

Atención: Mantener pulsadas las teclas de „Liberación“ (10) y de „Cerrar máquina“ (11)

hasta que se alcance la presión de unión, a continuación, el sistema hidráulico se

desconectará y se pueden soltar las teclas.

La presión será controlada y reajustada automáticamente. Si es necesario volver a bombear

frecuentemente de forma exagerada (alta pérdida de presión), revisar el sistema hidráulico.

Devolver el elemento calefactor a la caja de almacenamiento

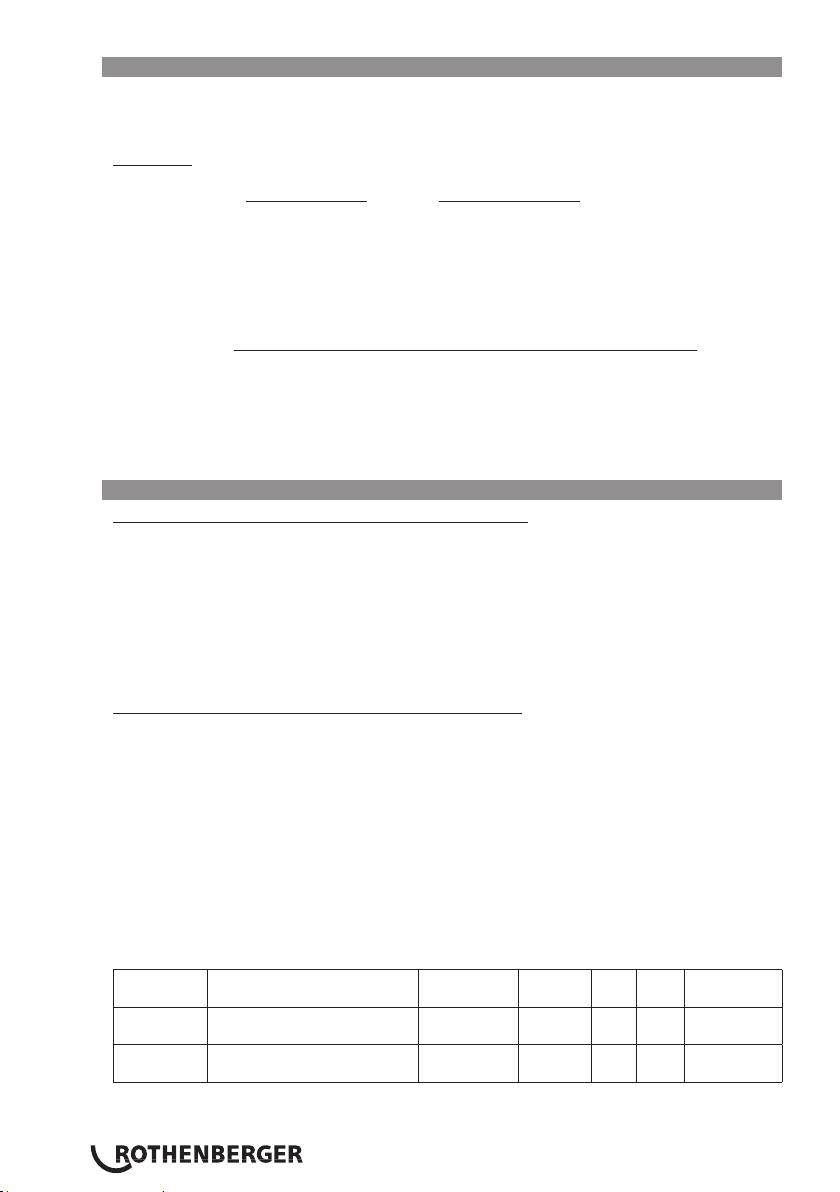

Una vez transcurrido el tiempo de enfriamiento, se termina el proceso de soldadura, suena

una señal y se purga automáticamente la presión.

ESPAÑOL100

Terminar el menú de soldadura con OK.

Purgar la presión completamente con la tecla (3).

Soltar y extraer las piezas de trabajo soldadas.

Abrir la máquina básica. La máquina está ahora preparada para el siguiente ciclo de soldadura.

Transmisión de protocolos:

En el apdo. „Protocolos“ se pueden guardar si está conectado una memoria USB. A continuación,

la ventana se cierra automáticamente.

Este fichero de protocolo se tiene que procesar con el software Dataline 2 de ROTHENBERGER y

un ordenador.

Todos los parámetros de soldadura pueden leerse en las tablas de soldadura adjuntas.

3.2.5 Puesta fuera de servicio

Desconectar el grupo hidráulico con la tecla (6).

¡Dejar enfriar el elemento calefactor o almacenarlo de manera que no inflame

materiales cercanos!

Sacar el enchufe de red de la instalación fresadora, del elemento calefactor y del grupo

hidráulico de la caja de enchufe y enrollar el cable.

El grupo hidráulico sólo se debe transportar y colocar en posición horizontal. ¡Si

se inclina, saldrá aceite por el tapón de ventilación y de purga con varilla!

Desacoplar las gomas hidráulicas y enrollar.

¡Atención! ¡Proteger los acoplamientos contra la suciedad!

3.3 Requisitos generales

Puesto que los efectos del ambiente y la intemperie influyen decisivamente en la soldadura, se

deben mantener necesariamente las fijaciones previas correspondientes en las directrices DVS

2207 parte 1, 11 y 15. Fuera de Alemania rigen las directrices nacionales correspondientes.

¡ Los trabajos de soldadura se deben supervisar constante y cuidadosamente.

ESPAÑOL 101

3.4 Avisos importantes a los parámetros de soldadura

Todos los parámetros de soldadura necesarios tales como temperatura, presión y tiempo se

deben leer en las directrices DVS 2207 parte 1, 11 y 15. Fuera de Alemania rigen las directrices

nacionales correspondientes.

Referencia: DVS Media GmbH, Aachener Str. 172, 40223 Düsseldorf

Postfach 10 19 65, 40010 Düsseldorf, Tel.: +49 (0) 211 / 15 91 – 0

Email: media@dvs-hg.de internet: www.dvs-media.info

I¡En cada caso especial deben consultarse necesariamente los parámetros específicos de material

del fabricante del tubo!

¡Los parámetros de soldadura mencionados en las tablas adjuntas de soldadura son valores de

referencia, por los que la empresa ROTHENBERGER no asume garantía alguna!

Los valores indicados en las tablas adjuntas de soldadura para la presión de compensación y de

unión se calcularon según la fórmula siguiente:

Superficie de soldadura A [mm²] x factor de soldadura SF [N/mm²]

Presión P [bar] =

Superficie cilíndrica Az [cm²] x 10

Factor de soldadura (SF): PE = 0,15 N/mm², PP = 0,10 N/mm², PVDF = 0,10 N/mm²

(La superficie total cilíndrica de ROWELD P 250/8 B e 6, 26 cm²)

(La superficie total cilíndrica de ROWELD P 355/12 B e 6, 26 cm²)

(La superficie total cilíndrica de ROWELD P 500/18 B y P 630/24 B e 14, 13 cm²)

(La superficie total cilíndrica de ROWELD P 630/24 B Plus e 22, 38 cm²)

3.5 Ajuste de parámetros

Ajustar los parámetros con los permisos de „Soldador“:

Pulsar de forma prolongada el botón giratorio (4) (aprox. 3 seg.), hasta que parpadee P001

en la pantalla superior (2).

Utilizar el botón giratorio (4) para seleccionar los parámetros deseados, P001 a P009.

Si desea ajustar o visualizar un valor, pulsar brevemente el botón giratorio (4) y el valor

(predeterminado) parpadeará en la pantalla inferior (9).

Ajustar el valor con el botón giratorio (4) y volver a pulsar brevemente el botón giratorio (4).

A continuación volverá a parpadear el parámetro en la pantalla superior (2).

Para cerrar el menú pulsar la tecla de liberación (10), los valores se almacenarán.

Ajustar los parámetros con los permisos de „Maestro“:

Pulsar el botón giratorio (4) de forma prolongada (aprox. 6 seg.). Primero parpadeará el

parámetro P001 en la pantalla (2), después „CodE“ y en la pantalla inferior (9) parpadeará el

cursor en la primera posición.

Introducir el código con el botón giratorio (4) y pulsar brevemente el botón giratorio (4)

(código = 8001 – en la primera puesta en servicio el código puede modificarse con el

parámetro P100).

Utilizar el botón giratorio (4) para seleccionar los parámetros deseados, P001 a P114.

Si desea ajustar o visualizar un valor, pulsar brevemente el botón giratorio (4) y el valor

(predeterminado) parpadeará en la pantalla inferior (9).

Ajustar el valor con el botón giratorio (4) y volver a pulsar brevemente el botón giratorio (4).

A continuación volverá a parpadear el parámetro en la pantalla superior (2).

Para cerrar el menú pulsar la tecla de liberación (10), los valores se almacenarán.

Nombre del

Denominación Predetermi-

Unidad mín. máx. Autoriza-

parámetro

nado

ción

P001 Tiempo restante de la función

99 mín. 0 99 Soldador

de ahorro de energía

P002* Función de ahorro de

0 0 3 Soldador

potencia activada

ESPAÑOL102

P003 Desviación de la

5 °C -25 25 Soldador

temperatura de las placas de

calentamiento

P004 Pmáx. para fresar 20 bar 10 50 Soldador

P005 Presión teórica 1/10 bar Soldador

P006 Temperatura teórica 210 °C P103 P104 Soldador

P007 Valor teórico temporizador T1 45 seg. 1 1500 Soldador

P008 Valor teórico temporizador T4 6 mín. 1 99 Soldador

P009 Pinicio para fresar 10 bar 0 P004 Soldador

P101 Desviación para bombeo

5 % 1 50 Maestro

adicional

P102 Tiempo de aumento después

10 1/10 seg. 0 100 Maestro

de fresar

P103 Temperatura de ajuste (mín.) 160 °C 0 300 Maestro

P104 Temperatura de ajuste (máx.) 270 °C 0 300 Maestro

P105 Tecla de bloqueo (sí/no) 5 seg. 0 50 Maestro

P106 Presión para abrir 135 bar 10 160 Maestro

P107 Tiempo de avance para

50 1/10 seg. 0 200 Maestro

conectar el zumbador

P100 Modificar código 8001 Maestro

* P002 - Función de ahorro de potencia:

0 - ninguna,

1 - si la fresa funciona, se desconecta el elemento de calefactor,

2 - si funciona el motor hidráulico, se desconecta el elemento de calefactor,

3 - si funciona el t4, se desconecta el elemento de calefactor.

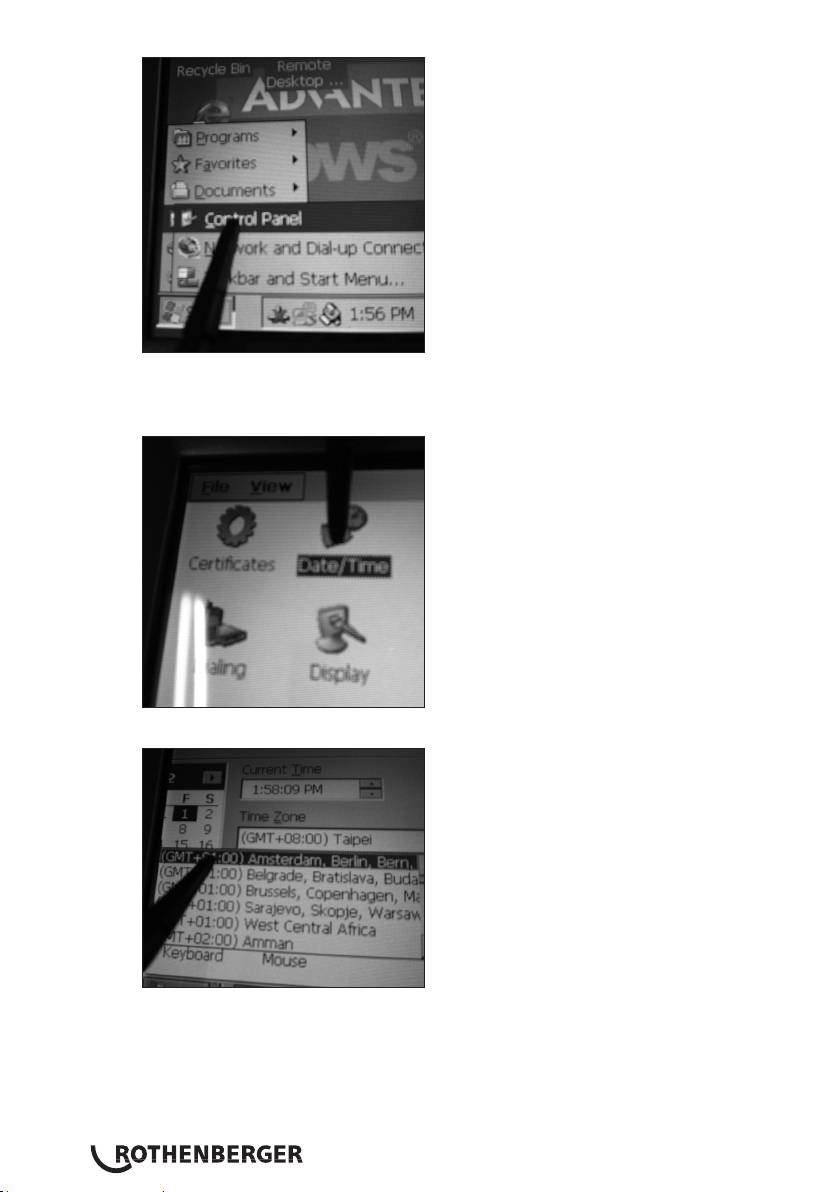

3.6 Ajuste de la fecha y la hora

Cerrar el programa haciendo clic en la esquina superior izquierda.

ESPAÑOL 103

Pulsar „Start“, „Setting“ y después „Control panel“.

Desaparecerá la barra de inicio, aunque puede visualizarse pulsando en la esquina inferior

izquierda.

Hacer clic en „Date/Time“

Ajustar la máscara de entrada tocando y desplazando la barra de „Date/Time“. Seleccionar la

zona horaria o introducir la hora actual en „Current Time“.

¡Atención! ¡Tener en cuenta el formato horario AM/PM! 1:58:09 PM = 13:58:09 /

1:58:09 AM = 01:58:09

ESPAÑOL104

Confirmar con „Apply“ y „OK“. Cerrar el panel de control con X.

Pulsar las teclas „Start“ y „Run“.

Introducir „reboot“ en el teclado que aparecerá y pulsar „OK“, el PC se reiniciará.

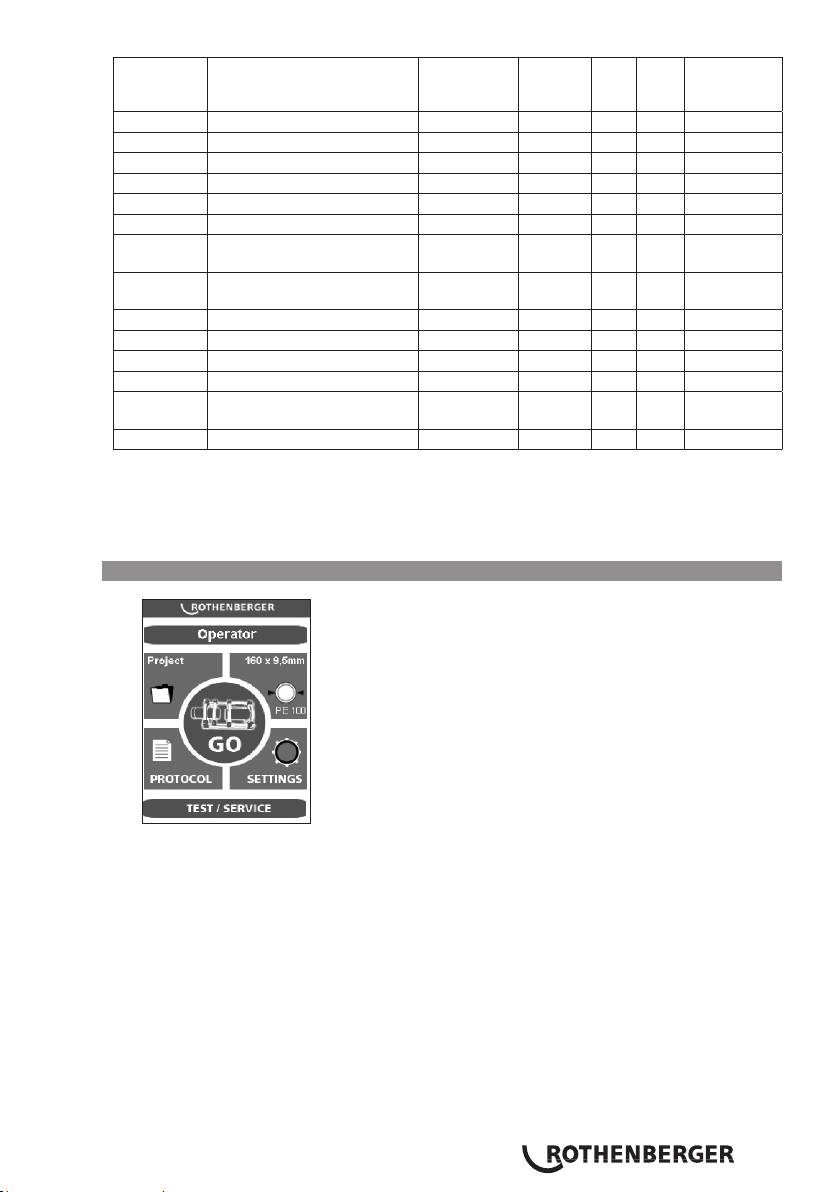

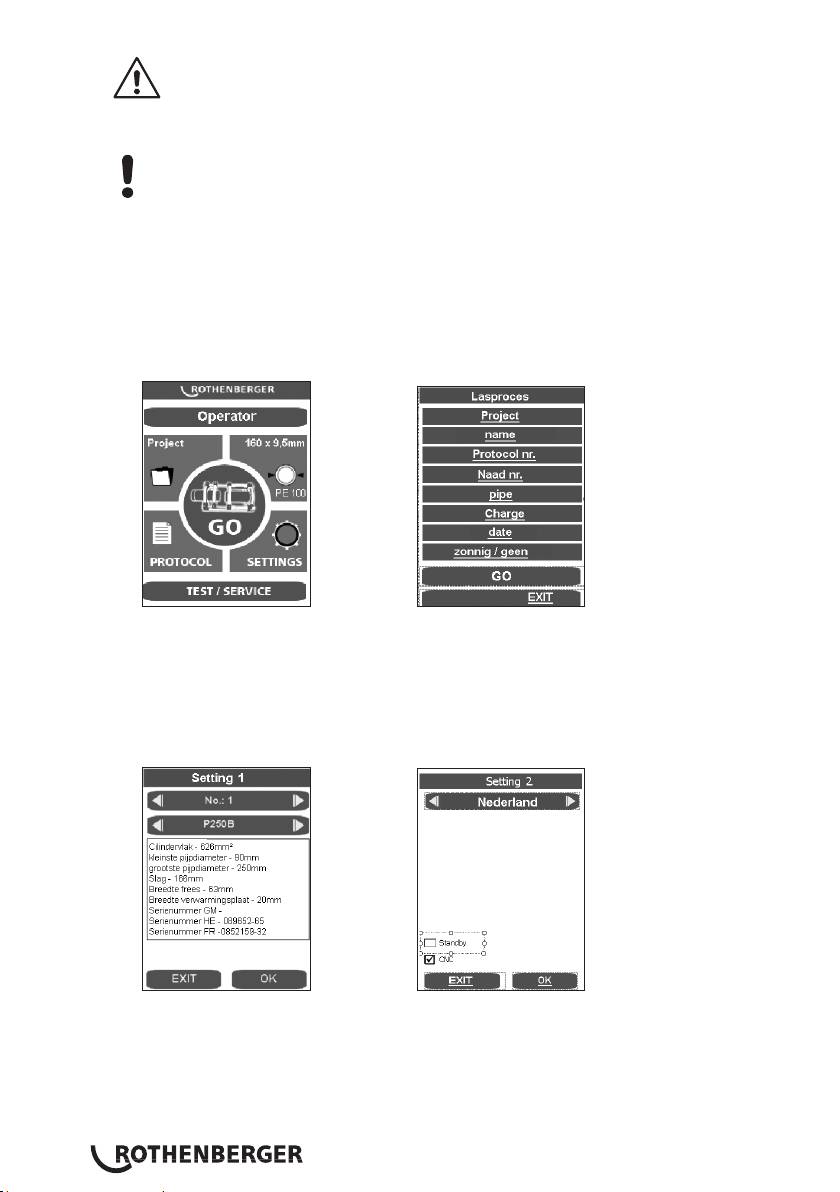

3.7 Crear y seleccionar configuraciones de la máquina

Para seleccionar o crear configuraciones de la máquina pulsar la tecla SETTINGS.

ESPAÑOL 105

Con las teclas de flecha se puede seleccionar la configuración de máquina deseada.

Para crear una configuración nueva, iniciar la siguiente, por ejemplo la 2, con la flecha hacia la

derecha.

Al pulsar el campo correspondiente aparecerá la máscara de entrada. Los datos pueden borrarse

con DEL y volverse a introducir. Estos datos serán incluidos posteriormente en el protocolo.

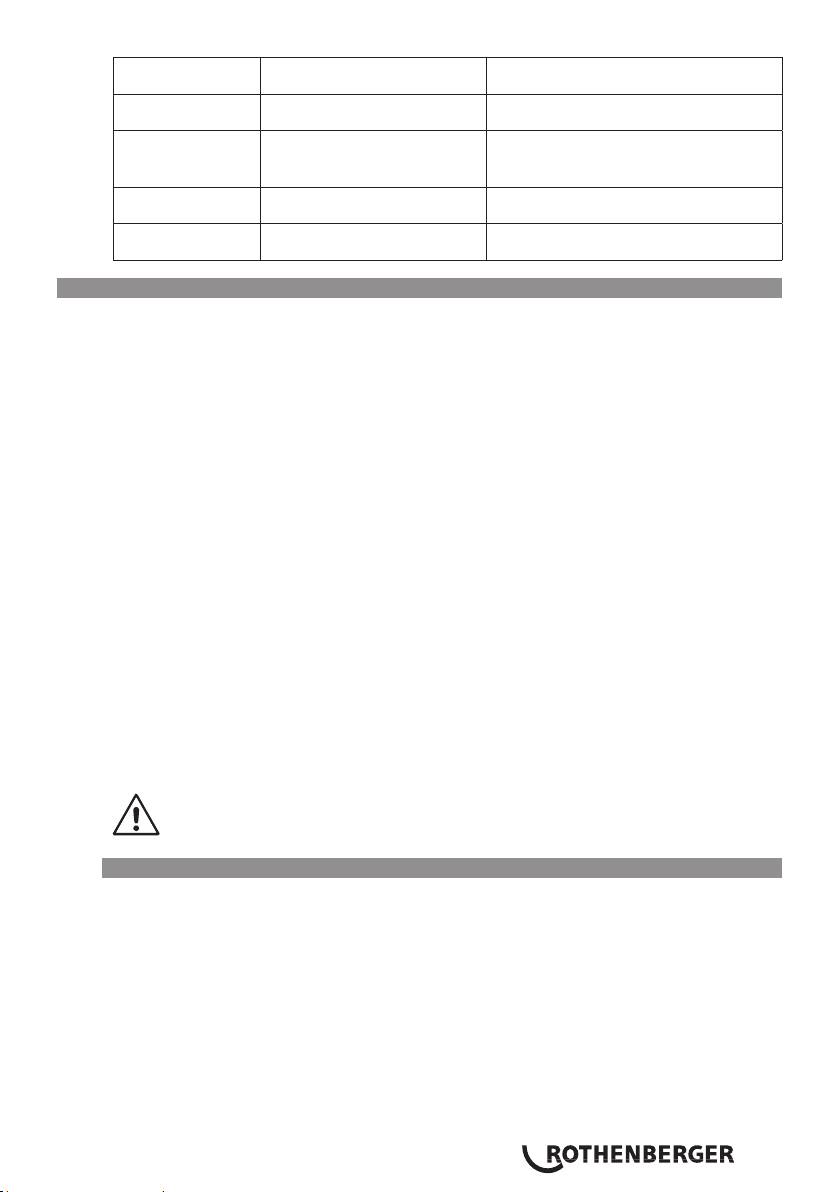

3.8 Mensajes de error

PC táctil y protocolo:

Mensaje de

Denominación

error

Código 1 Presión de compensación demasiado alta

Código 2 Presión de compensación demasiado baja

Código 4 Presión de calentamiento demasiado alta

Código 64 Tiempo de cambio demasiado largo

Código 128 Tiempo de creación de presión demasiado largo

Código 256 Presión de unión demasiado alta

Código 512 Presión de unión demasiado baja

Código 2048 Elemento calefactor demasiado frío

Código 4096 Cancelado por el operador

Código 131072 Elemento calefactor demasiado caliente

Control:

Mensaje de

Denominación Solución de averías

error

SER Fecha de mantenimiento

Realizar mantenimiento

alcanzada, mantenimiento

necesario

ERR1 No se alcanza la presión

Comprobar nivel de aceite, comprobar

absoluta

sensor de presión, válvulas defectuosas,

motor defectuoso

ESPAÑOL106

PE-2 Sensor de presión -24

Sustituir sensor de presión

V defectuoso

ERR5 Temperatura del aceite 70°C

Esperar hasta que la temperatura del

– ¡Parar!

aceite descienda a 50 °C

HE-1 Elemento calefactor no

Sustituir la sonda

conectado, rotura de la

sonda

HE-0 Elemento calefactor

Volver a medir la temperatura,

demasiado caliente

controlar el ajuste, sustituir la sonda

HE-2 Elemento calefactor

Volver a medir la temperatura,

demasiado frío

controlar el ajuste, sustituir la sonda

4 Limpieza y mantenimiento

Para conservar la funcionalidad de la máquina deben respetarse los puntos siguientes:

• Tienen que mantenerse limpias las barras guía. Si se daña la superficie tienen que cambiarse

las barras guía, pues esto podría llevar a una pérdida de presión.

• Para lograr resultados perfectos de soldadura, es necesario mantener limpio el elemento

calefactor. Si se daña la superficie tiene que ponerse un nuevo revestimiento al elemento

calefactor o cambiarse. Los restos de material en el espejo calefactor reducen la propiedad

antiadherente y tienen que quitarse con un papel no fibroso y alcohol (¡sólo con elemento

calefactor frío!).

• Cambiar el aceite hidráulico ( HLP – 46, N° art.: 53649 ) cada 12 meses.

• Para evitar anomalías de funcionamiento, se debe controlar con regularidad la estanqueidad

del grupo hidráulico, el ajuste fijo de las atornilladuras así como el estado perfecto del cable

eléctrico.

• Se deben proteger contra la suciedad el acoplamiento rápido hidráulico en el grupo

hidráulico y en el paquete de gomas. En caso de estar sucios se deben limpiar antes de

conectar.

• La instalación fresadora está equipada con dos cuchillas afiladas a dos lados. Ante una

disminución del corte las cuchillas se pueden invertir o cambiarse por otras nuevas.

• Se debe cuidar siempre de que estén limpios los extremos del tubo o piezas a trabajar,

especialmente las superficies frontales, pues de lo contrario se reduce agravantemente la vida

útil de las cuchillas.

Se debe mandar un control anual de la máquina de soldadura, conforme a DVS

2208, al fabricante o a una estación de servicio autorizada por él. En máquinas con

un esfuerzo excesivo se debería acortar el ciclo de ensayo.

4.1 Limpieza de máquina y herramienta

(¡Normas de mantenimiento respetar punto 4!)

Las herramientas afiladas y limpias generan mejores resultados de trabajo y son más seguras.

Sustituir inmediatamente las piezas romas, quebradas o perdidas. Controlar si el accesorio está

unido seguro a la máquina.

En los trabajos de mantenimiento utilizar solamente piezas de repuesto originales. Las

reparaciones sólo deben realizarlas personal especialmente calificado.

En caso de no usarla, antes de los trabajos de limpieza y mantenimiento y antes de cambiar los

accesorios, separar la máquina de la red eléctrica.

Antes de la reconexión a la red se ha de asegurar que la máquina y la herramienta accesorio

están desconectas.

ESPAÑOL 107

Cuando se usen cables de prolongación debe controlarse su seguridad y funcionalidad. Sólo

deben utilizarse cables autorizados para el uso en exteriores.

No se deben usar herramientas y máquinas, si están rotas o torcidas las cajas o mangos,

especialmente los de plástico.

La suciedad y la humedad en tales grietas son conductibles de corriente. Esto puede provocar una

sacudida eléctrica, si se da un daño de aislamiento en la herramienta o en la máquina.

Anotación: Además de ello remitimos a las normas de prevención de accidentes.

5 Accesorios

Encontrará a partir de la página 451 los accesorios apropiados y el formulario de solicitud.

6 Eliminación

Algunas partes del aparato son materiales reciclables. Para su recogida se encuentran a

disposición centros de reciclaje homologados y certificados. Para una eliminación ecológica de las

piezas no reciclables (p.ej. chatarra del sistema electrónico) consulte con su organismo de limpieza

correspondiente.

Sólo para países UE:

No arroje las herramientas eléctricas a los desechos domésticos. Conforme a la directiva

europea 2012/19/EU sobre residuos de aparatos eléctricos y electrónicos y su

transposición a derecho nacional las herramientas eléctricas aptas para el uso no deben ser

más recolectadas por separado y recicladas.

ESPAÑOL108

Inhoudsopgave Pagina

1 Aanwijzingen betreffende de veiligheid 110

1.1 Gebruik volgens de voorschriften 110

1.2 Algemene veiligheidsaanwijzingen 110

2 Technische gegevens, zie boekje „technische gegevens“

3 Werking van het apparaat 112

3.1 Beschrijving van het apparaat 112

3.1.1 Basismachine (afb. A) 112

3.1.2 Hydraulisch aggregaat (afb. B) 112

3.2 Gebruiksaamwijzing 113

3.2.1 In gebruik nemen 113

3.2.2 Voorbereidende maatregelen voor de lasbewerking 116

3.2.3 Lasbewerking 120

3.2.4 Lassen in de Premium-modus 123

3.2.4.1 Lasproces Premium-modus 125

3.2.5 Buitenbedrijfstelling 128

3.3 Algemene vereisten 129

3.4 Belangrijke instructies bij de lasparameters 129

3.5 Parameters instellen 129

3.6 Instellen van datum en tijd 130

3.7 Machineconfiguratie aanmaken, kiezen 132

3.8 Foutmeldingen 133

4 Instandhouding en onderhoud 133

4.1 Machine en gereedschaponderhoud 134

5 Toebehoren 134

6 Afvalverwijdering 134

Gebruikte symbolen en tekens in dit document:

Gevaar!

Dit symbool waarschuwt voor lichamelijk letsel.

Let op!

Dit teken waarschuwt voor materiële schade en schade aan het milieu.

Verzoek te handelen

NEDERLANDS 109

1 Aanwijzingen betreffende de veiligheid

1.1 Gebruik volgens de voorschriften

De ROWELD P250-630/8-24B Plus Premium CNC zijn voor de productie van lasverbindingen

PE - PP - PVDF buizen en gebruikt volgens de technische gegevens.

1.2 Algemene veiligheidsaanwijzingen

LET OP! Voor het gebruik van elektrische gereedschappen dient u om elektrische

schokken en gevaar voor verwonding of verbranding te voorkomen, de volgende

fundamentele veiligheidsmaatregelen in acht te nemen.

Lees al deze aanwijzingen voor u het elektrische gereedschap in gebruik neemt, en

bewaar de veiligheidsaanwijzingen goed.

Service en onderhoud:

1 Regelmatige reiniging, onderhoud en smering. Haal altijd de stekker uit het stopcontact

voor u het apparaat instelt, of onderhoud of reparaties uitvoert.

2 Laat het apparaat alleen door een erkende reparateur en met originele onderdelen

repareren. Dan weet u zeker dat de veiligheid van het apparaat behouden blijft.

Veilig werken:

1 Houd uw werkomgeving opgeruimd. Slordigheid op de werkplek kan tot ongelukken

leiden.

2 Houd rekening met omgevingsinvloeden. Plaats elektrische gereedschappen niet in de

regen. Gebruik elektrische gereedschappen niet in een vochtige of natte omgeving. Zorg voor

een goede verlichting van de werkplek. Gebruik elektrische gereedschappen niet op plaatsen

waar brand- of explosiegevaar bestaat.

3 Bescherm uzelf tegen elektrische schokken. Vermijd aanraking met geaarde delen (bv.

buizen, radiatoren, elektrische kachels, koelapparatuur).

4 Houd andere mensen weg van het werkgebied. Laat anderen, met name kinderen,

niet aan het elektrische apparaat of aan de kabel komen. Houd hen op afstand van het

werkgebied.

5 Berg elektrische gereedschappen die niet in gebruik zijn veilig op. Ongebruikte

elektrische gereedschappen moeten bewaard worden op een droge, hoge of afgesloten plek,

buiten het bereik van kinderen.

6 Overbelast het elektrische gereedschap niet. U werkt beter en veiliger binnen het

aangegeven vermogensgebied.

7 Gebruik het juiste elektrische gereedschap. Gebruik geen apparaten met weinig

vermogen voor zware werkzaamheden. Gebruik het elektrische gereedschap niet voor

doeleinden, waarvoor het niet bedoeld is. Gebruik bijvoorbeeld geen handcirkelzaag voor het

zagen van boomtakken of houtblokken.

8 Draag de juiste kleding. Draag geen wijde kleding of sieraden, die kunnen gegrepen

worden door bewegende delen. Bij werk in de buitenlucht is het dragen van schoenen met

antislipzolen aan te bevelen. Draag een haarnet als u lang haar hebt.

9 Maak gebruik van beschermingsmiddelen. Draag een veiligheidsbril. Gebruik bij stoffige

werkzaamheden een beschermingsmasker.

10 Sluit de stofzuig-apparatuur aan. Als er apparatuur aanwezig is voor het afzuigen en

opvangen van stof, zorg er dan voor dat die aangesloten en op de juiste manier gebruikt

wordt.

NEDERLANDS110

11 Gebruik de kabel niet voor doeleinden, waarvoor hij niet bedoeld is. Gebruik het

netsnoer niet om de stekker uit het stopcontact te trekken. Houd de kabel verwijderd van

hitte, olie en scherpe randen.

12 Zet uw werkstuk goed vast. Maak gebruik van het spangereedschap of een bankschroef,

om het werkstuk op zijn plaats te houden. Zo wordt het beter op zijn plaats gehouden dan

met uw hand.

13 Vermijd een abnormale lichaamshouding. Zorg dat u stevig staat en blijf altijd in

evenwicht.

14 Onderhoud uw gereedschappen zorgvuldig. Houd uw gereedschap scherp en schoon,

zodat u er beter en veiliger mee kunt werken. Volg de aanwijzingen voor het smeren en voor

het wisselen van gereedschap. Controleer regelmatig de aansluitkabel van het elektrische

apparaat en laat hem als hij beschadigd is vervangen door een erkende vakman. Controleer

de verlengsnoeren regelmatig en vervang ze, als ze beschadigd zijn. Houd de handvatten

droog en schoon en zorg dat er geen vet of olie op zit.

15 Trek de stekker uit het stopcontact. Als u het elektrische apparaat niet gebruikt, voor het

onderhoud en bij het verwisselen van gereedschappen zoals bv. zaagbladen, boren, frezen.

16 Verwijder de sleutels. Controleer voor u het apparaat inschakelt of de sleutels en

afstelgereedschappen verwijderd zijn.

17 Voorkom per ongeluk inschakelen. Controleer of de schakelaar in de uit-stand staat als u

de stekker in het stopcontact steekt.

18 Gebruik verlengkabels voor buiten. Gebruik voor toepassing buiten alleen daarvoor

goedgekeurde verlengsnoeren, die de betreffende markering bevatten.

19 Blijf opletten. Houd uw aandacht bij wat u aan het doen bent. Ga verstandig te werk.

Gebruik het elektrische apparaat niet, als u niet geconcentreerd bent.

20 Controleer het elektrische apparaat op eventuele beschadigingen. Voor een

volgend gebruik van het elektrische apparaat moet zorgvuldig gecontroleerd worden of

beschermingsonderdelen of licht beschadigde onderdelen correct en volgens de voorschriften

werken. Controleer of de bewegende delen correct functioneren en niet klemmen, en of

er onderdelen beschadigd zijn. Alle delen moeten op de juiste manier gemonteerd zijn en

aan alle voorwaarden voldoen om een correcte werking van het elektrische apparaat te

garanderen.

Beschadigde beschermingsonderdelen en andere onderdelen moeten op de juiste

manier gerepareerd of vervangen worden door een erkende reparateur, voor zover niet

anders aangegeven in de gebruiksaanwijzing. Beschadigde schakelaars moeten in een

servicecentrum vervangen worden.

Gebruik elektrische apparaten niet, als de aan/uit-schakelaar niet werkt.

21 Let op. Het gebruik van andere onderdelen en andere accessoires kan het risico op

verwondingen opleveren.

22 Laat uw elektrische gereedschap repareren door een vakman. Dit elektrische apparaat

voldoet aan de toepasselijke veiligheidsvoorschriften. Reparaties mogen alleen uitgevoerd

worden door een deskundige en daarbij mogen alleen originele onderdelen gebruikt worden;

anders loopt de gebruiker het risico op ongelukken.

2 Technische gegevens, zie boekje „technische gegevens“

NEDERLANDS 111

3 Werking van het apparaat

3.1 Beschrijving van het apparaat

De ROWELD P250-630/8-24B Plus Premium CNC zijn compacte, verplaatsbare

stomplasmachines met verwarmingselement, CNC-module voor het nauwkeurig aansturen,

nakomen en opslaan van de lasparameters volgens de DVS-richtlijn, en met protocoloverdracht

via USB-aansluiting, die speciaal voor gebruik op bouwplaatsen - en in dit geval speciaal in

leidingsleuven - zijn ontworpen. Vanzelfsprekend kunnen de machines ook in werkplaatsen

worden gebruikt.

Door de veelzijdigheid van de lasmachines „Type ROWELD“ kunnen in alle toepassingsgebieden

de volgende lasverbindingen van PE, PP en PVDF-pijpen met een buitendiameter van 90-630 mm/

5-24” zeker tot stand worden gebracht:

I. pijp - pijp

II. pijp - pijpbochtstuk

III. pijp - T - stuk

IV. pijp - lasrand

De machines bestaan in essentie uit:

basismachine, reductie-inzetstukken, hydraulisch aggregaat met CNC-module, freesinrichting,

verwarmingselement, opbergkast.

Bij het aan elkaar lassen van lasranden moet de als accessoire verkrijgbare vierklauwenspanschijf

worden gebruikt.

ROWELD P250/8B: Bij het lassen van pijpbochtstukken met een rechte hoek met de maximale

diameter van de machine, dient de als accessoire verkrijgbare bovenzijde voor het spanelement

gebruikt te worden.

ROWELD P500-630/18-24B Plus: Voor het intillen en uitlichten van frees en

verwarmingselement kan de als accessoire verkrijgbare elektrische hefinrichting worden gebruikt.

3.1.1 Basismachine (afb. A)

1 Beweeglijke spanelementen 3 afstandhouder met vastzetkerven

2 Verschuifbaar spanelement 4 Afstandhouder verwarmingselement

3.1.2 Hydraulisch aggregaat (afb. B)

1 Toets automaat 12 Toets timer (tijd)

2 Drukdisplay 13 Stopcontact freesinrichting

3 Toets druk ontlasten 14 Snelkoppeling vrouwtje

4 Draaiknop 15 Snelkoppeling mannetje

5 Toets frezen 16 Stopcontact verwarmingselement

6 Toets in-/uitschakelen 17 Netstekker

7 Toets verwarming 18 Nooduit

8 Machine "Openen" 19 Touch-PC

9 Display temperatuur en tijd 20 Olievulopening met peilstok

10 Vrijgavetoets 21 USB-aansluiting

11 Machine "Sluiten" 22 Aansluitingen basismachine

Het hydraulisch aggregaat maakt de met de volgende symbolen gekenmerkte bedieningen van de

lasmachine mogelijk:

Toets hydraulisch aggregaat in- en uitschakelen.

Door het indrukken van de toets „Verwarming“ het verwarmingselement

inschakelen. Gewenste temperatuur van het verwarmingselement door

het drukken op de toets „Verwarming“ en het verdraaien van de

draaiknop instellen, de waarde wordt bij op de temperatuurdisplay weer-

gegeven, daarna wordt weer de werkelijke temperatuur weergegeven.

NEDERLANDS112

Via de draaiknop de druk voor het frezen, compensatie, opwarmen en

voegen instellen, de waarde wordt op de drukdisplay weergegeven. 3

seconden na het instellen wordt de werkelijke waarde weergegeven.

Door het indrukken van de draaiknop worden de serviceparameters

weergegeven en ingesteld.

Voor het sluiten van de spanelementen, de vrijgavetoets en toets machine „Sluiten“

indrukken.

Toets voor drukontlasten

Voor het openen van de spanelementen, de vrijgavetoets en toets machine

„Openen“ indrukken.

De vrijgavetoets en toets Frezen indrukken om het stopcontact voor de freesin-

richting in te schakelen. De druk wordt automatisch ingesteld op 10 bar en kan met

de draaiknop tot maximaal 20 bar worden verhoogd. (Bij speciale toepassingen, bijv.

op hellingen, kan door het wijzigen van P004 ingesteld worden tot max. 50 bar)

Timer door het één keer drukken op de toets activeren. Bij het indrukken

van de toets en verdraaien van de draaiknop kan de tijd t1 in seconden

worden ingesteld. Bij langer drukken op de toets wordt omgeschakeld

naar t4. Bij het indrukken van de toets en verdraaien van de draaiknop

kan de tijd t4 in minuten worden ingesteld. Door het kort drukken op de

timertoets, terwijl de timerindicatie t1 of t2 brandt, wordt de timer hand-

matig ingesteld.

Door het indrukken van de toets automaat wordt de ingestelde druk gedurende het

opwarmen (timer t1 actief) en het voegproces (timer t4 actief) bewaakt en eventueel

bijgeregeld.

Vrijgavetoets voor het bevestigen van de serviceparameters

3.2 Gebruiksaamwijzing

De lasmachine mag alleen door geinstrueerde en gekwalificeerde vaklieden Volgens

DVS 2212 deel 1 bedient worden!

De machine mag uitsluitend door getrainde en bevoegde operators gebruikt

worden!

3.2.1 In gebruik nemen

Deze gebruiksaanwijzing en de richtlijnen voor veiligheid a.u.b. goed doorlezen

voordat u de stomplasmachine in gebruik neemt!

Het verwarmingselement niet gebruiken in een omgeving waar explosiegevaar

aanwezig is en niet in aanraking brengen met licht ontvlambare stoffen.

Houd een veilige afstand tot de machine aan, niets in de machine steken en niet

in de machine reiken. Houd andere mensen verwijderd van het werkgebied.

Controleer voor elk gebruik het oliepeil van het hydraulische aggregaat, het

oliepeil moet tussen de min/max-markeringen op de olievuldop (20) met peilstok

liggen, zo nodig bijvullen met hydraulische olie HLP 46.

Hydraulisch aggregaat alleen in loodrechte positie vervoeren en neerzetten, bij

een schuine stand loopt er olie uit de be- en ontluchtingsopeningen met peilstok.

NEDERLANDS 113

Bij gevaar op de nooduit-schakelaar (18) drukken. Zorg voor aanvang van de

werkzaamheden altijd dat de nooduitknop is ontgrendeld!

De beide hydraulische slangen van de basismachine via de snelkoppelingen (14,15) met het

hydraulisch aggregaat verbinde.

Bescherm de snelkoppelingen tegen vervuiling. Koppelingen die niet goed afsluiten

meteen vervangen!

Steek de netstekker van het freesmechaniek in stopcontact (13), de stekker van het

verwarmingselement in aansluiting (16) en de stekker van de basismachine in aansluiting

(22).

Netstekker van het hydraulisch aggregaat (17) aansluiten op de stroombron, volgens

de gegevens op het typeplaatje. Verschijnt het startscherm niet, de nooduit-schakelaar

ontgrendelen, er klinkt een signaal en op de display (2) gaat een punt branden.

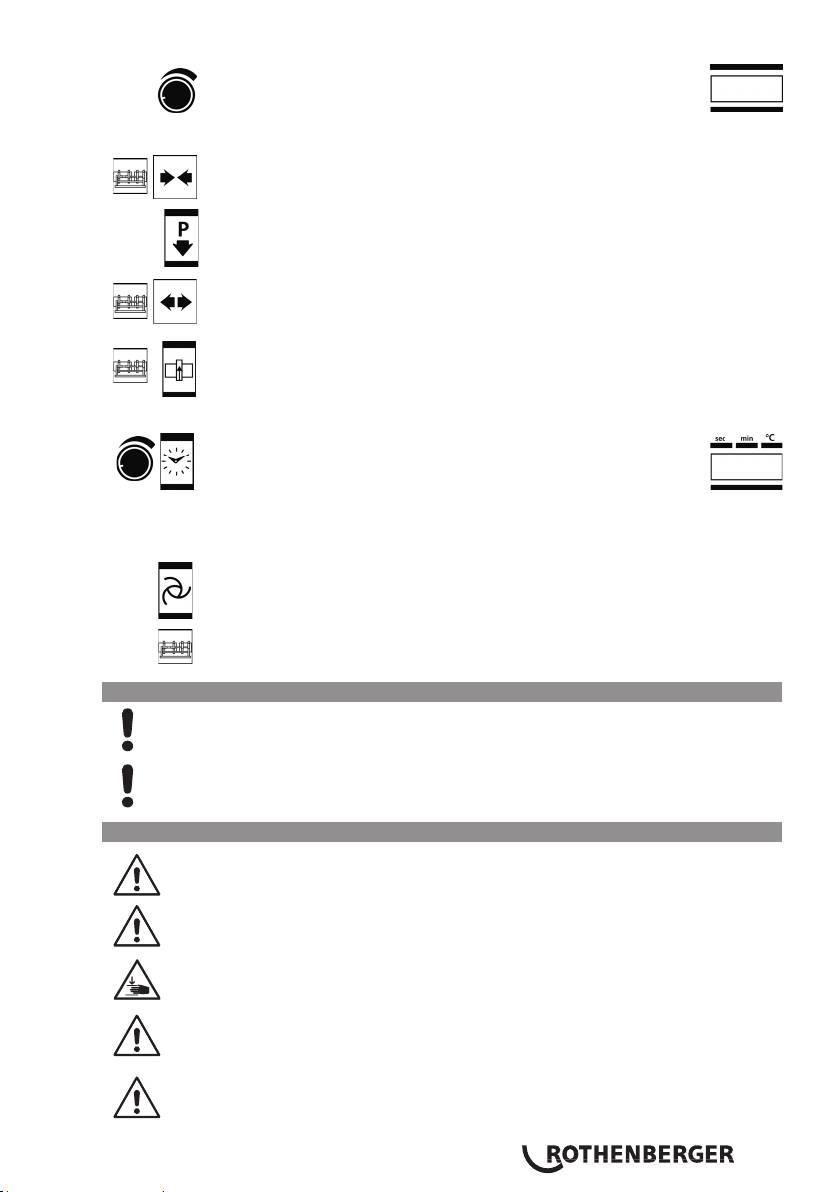

Bij het eerste gebruik de datum en tijd controleren. Hiervoor op de toets GO drukken. (Voor

het wijzigen, zie punt 3.6). Voor het sluiten van het menu op EXIT drukken.

Wanneer de GO toets ingedrukt werd en er geen basismachine aangesloten is, verschijnt de

volgende melding:

„Let op! Geen basismachine gedetecteerd. A.u.b. aansluiten“

Wanneer na het aansluiten de foutmelding nog steeds verschijnt, dan is de verbinding defect;

het is echter mogelijk om in de Premium-modus te lassen en te protocolleren (zie 3.2.4).

Bij het eerste gebruik de taal instellen, vanuit de fabriek is Duits ingesteld. Voor het wijzigen

op Settings drukken en met OK naar Setting 2 omschakelen.

Met de pijltoetsen de gewenste taal kiezen en met OK bevestigen. De gekozen taal wordt na

het eerste lasproces opgeslagen.

Het is mogelijk het beeldscherm naar een standby-modus te schakelen. De schermbeveiliging

wordt actief als de hydrauliek met de toets (6) wordt uitgeschakeld.

Hydraulisch aggregaat inschakelen (toets (6) indrukken).

Na het inschakelen wordt het verwarmingselement verwarmd.

NEDERLANDS114

Op het display (9) wordt de actuele temperatuur weergegeven. De regeling is actief als

op de display een punt brandt. Bij het bereiken van de ingestelde temperatuur gaan beide

LED‘s branden (actual & set). Na nog eens 10 minuten is het verwarmingselement klaar voor

gebruik. Controleer de temperatuur met een temperatuurmeetapparaat.

Om de temperatuur van het verwarmingselement te ijken zie punt 3.5.

Waarschuwing, verbrandingsgevaar! Het verwarmingselement kan een

temperatuur tot 300°C bereiken en moet onmiddellijk na het gebruik in de

daartoe voorziene opbergkast worden teruggezet!

Door het langer indrukken van de toets (7) kan de verwarming worden uitgeschakeld, de

punt op de display (9) dooft, bij het opnieuw indrukken schakelt de verwarming weer in.

Hydrauliek ROWELD P500-630/18-24B Plus: Draairichtingen controleren! Vanuit de

fabriek zijn de machines rechtsdraaiend aangesloten. Basismachine met hydraulisch aggregaat

openen of sluiten, volgt geen beweging, de fasewisselaar in de netstekker met een geschikt

gereedschap omschakelen!

Opmerking: Bij een verkeerde draairichting de hydrauliek niet inschakelen (gevaar voor

vernieling)

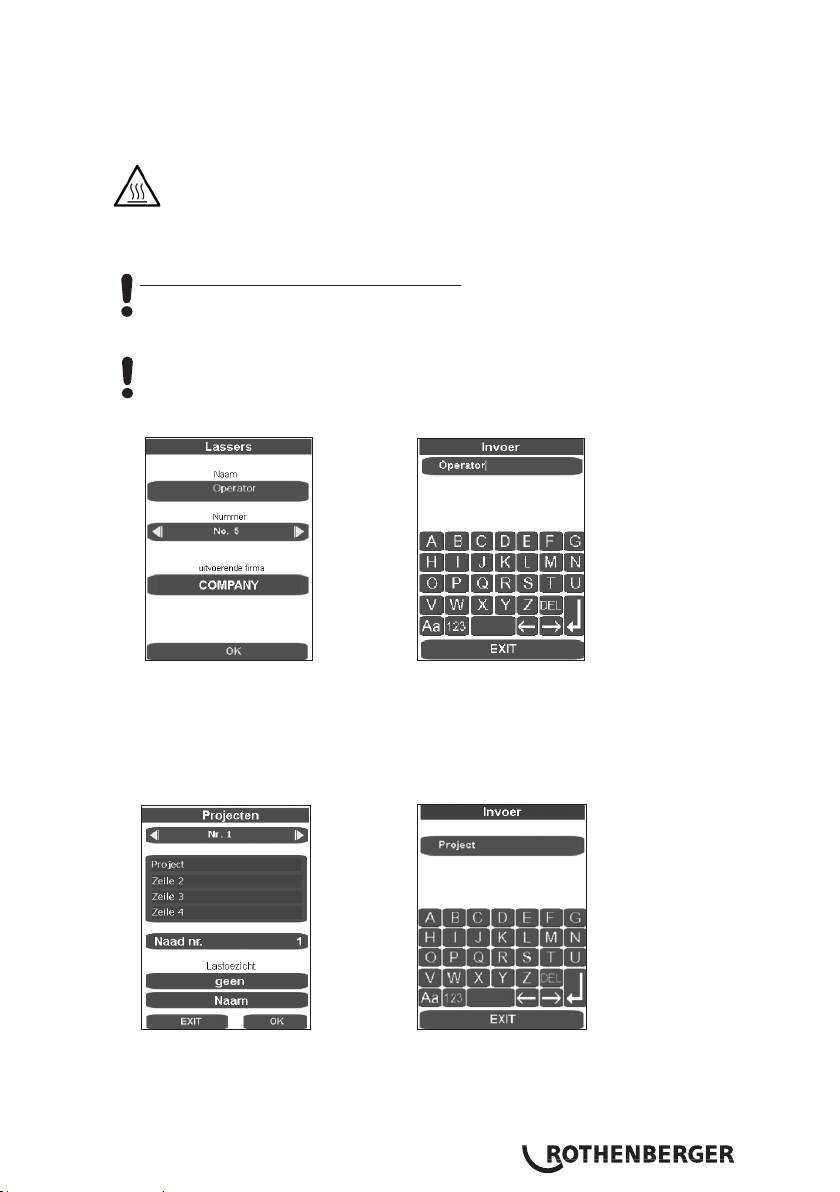

Lassernaam „Operator“ invoeren of kiezen.

Via de invoerschermen kunnen opgeslagen lassers worden gekozen, nieuwe lassernamen

worden ingevoerd of bestaande met DEL worden gewist en opnieuw worden ingevoerd. Alle

invoerschermen worden met de ENTER of OK-toets bevestigd en opgeslagen en wordt de

volgende programmastap opgeroepen. Met de EXIT toets wordt het invoerscherm zonder

opslaan gesloten.

Project aanmaken of kiezen.

Via de invoerschermen kunnen opgeslagen projecten worden gekozen en nieuwe

projectnamen worden ingevoerd. Sluit het opslaan af met de ENTER toets.

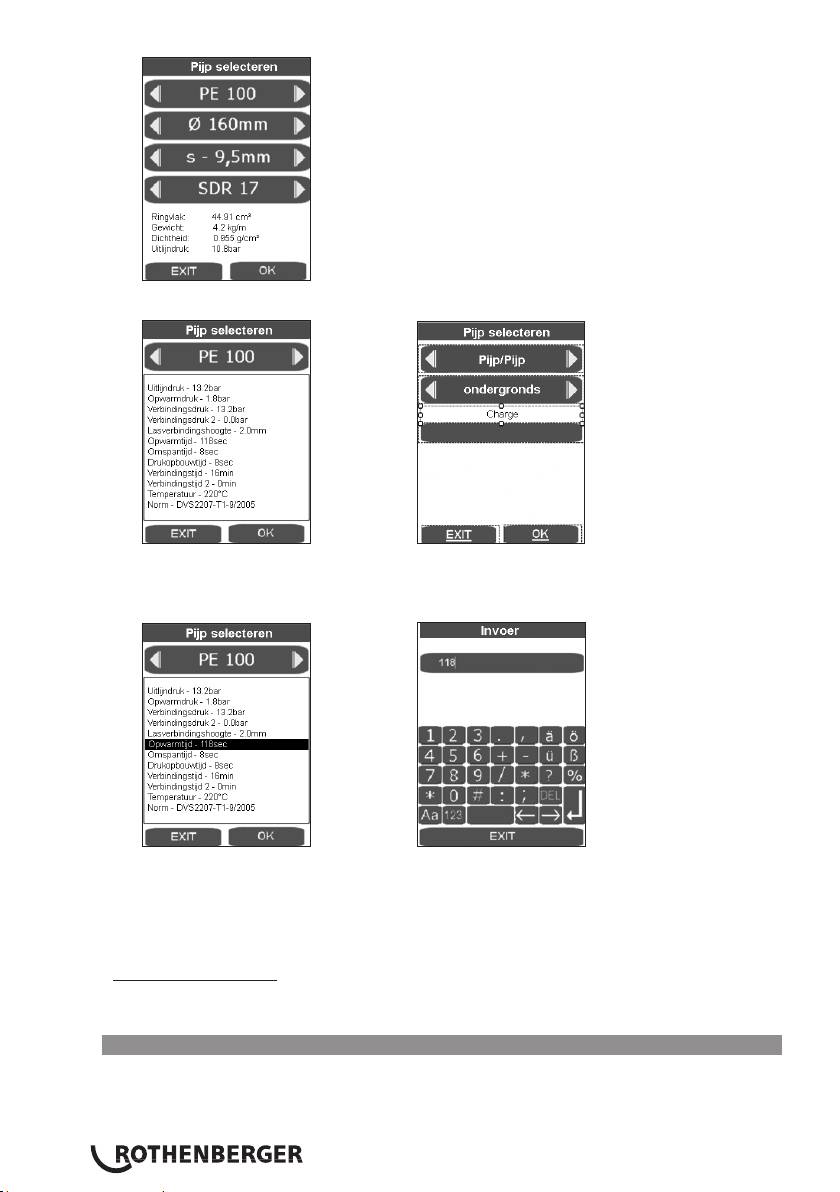

Buis kiezen.

NEDERLANDS 115

Met de pijltoetsen de gewenste buis kiezen en met OK bevestigen.

In dit afsluitende overzicht van de buisparameters worden de buisgegevens volgens de DVS-

richtlijn weergegeven. Door OK wordt het scherm voor de lasonderdelen en de legmethode

weergegeven.

Wijzigingen die afwijken van de norm kunnen door het drukken op het betreffende

displayveld worden doorgevoerd en met ENTER worden opgeslagen. Bij het punt Norm wordt

dan de aanduiding gewijzigd, deze kan later voor het afdrukken van het rapport op de PC in

het veld Opmerkingen worden ingevoerd. Nadat de buisgegevens met OK zijn bevestigd en

opgeslagen, verschijnt het hoofdmenu.

P500-630/18-24B Plus: Gebruik om de frees en het verwarmingselement uit te nemen

uitneemgereedschap 53410 (P500/18B) resp. 53323 (P630/24B Plus) of ander geschikt

gereedschap.

3.2.2 Voorbereidende maatregelen voor de lasbewerking

Bij buizen die kleiner zijn dan de max. te lassen diameter van de machine moeten de reductie-

inzetstukken van de te verwerken pijpdiameter worden gemonteerd met behulp van de als

toebehoren bijgeleverde inbusschroeven.

NEDERLANDS116

ROWELD P250-355/8-12B: telkens 6 halve schalen met brede en 2 halve schalen met smalle

spanvlakken

ROWELD P500-630/18-24B Plus: tot diameter 450 mm telkens 6 halve schalen met brede en

2 halve schalen met smalle spanvlakken, vanaf 500mm 8 halve

schalen met brede spanvlakken

Hierbij moet men erop letten dat de halve schalen met de smalle spanvlakken in de beide

buitenste onderste basisspanelementen moeten worden ingezet. Alleen bij verbindingen

tussen pijp/pijpbochtstuk worden deze onder en boven in het linker basisspanelement

geplaatst.

De te lassen kunststof buizen of vormstukken in de spaninrichting leggen (bij langere

buizen < 2,5m moeten rolbokken worden gebruikt) en de messing moeren aan de bovenste

spanwerktuigen aandraaien. Onrondheden van de buizen kunnen worden gecompenseerd

door de messing moeren aan of los te draaien.

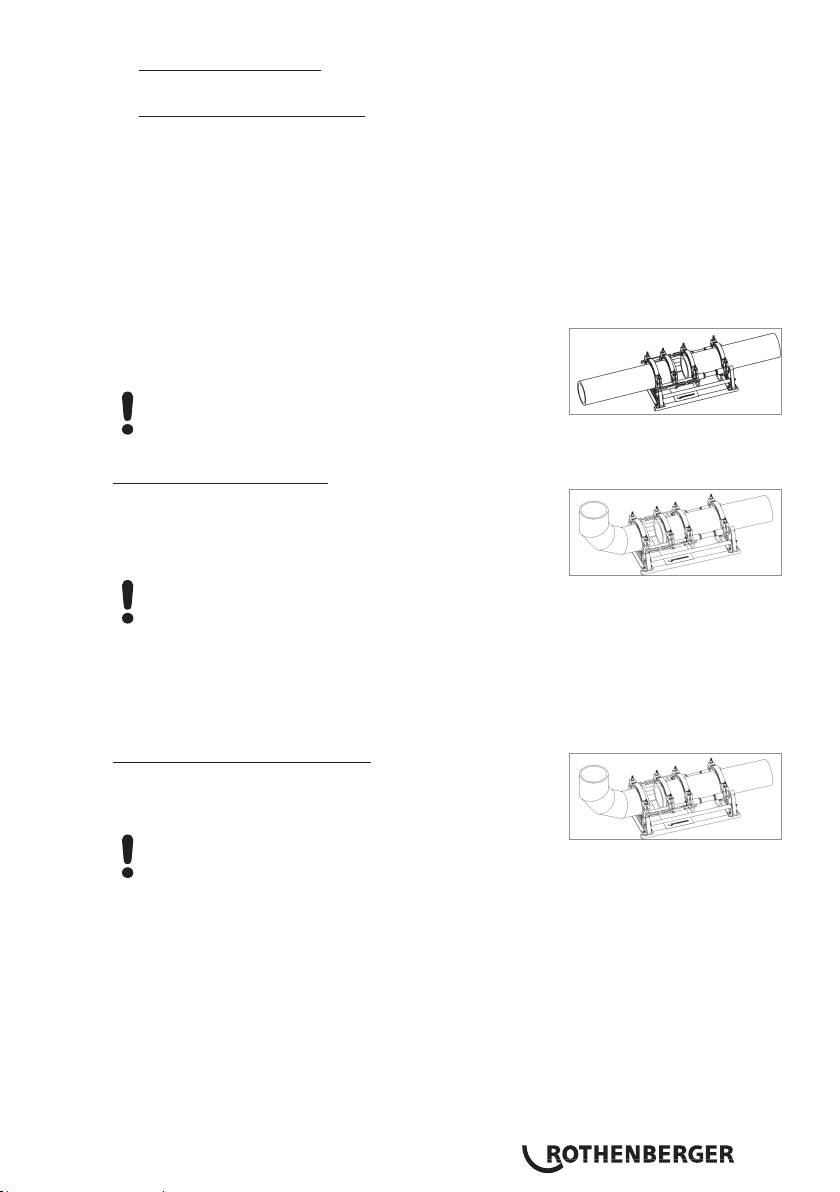

Bij pijp/pijpverbindingen moeten de afstandhouders in de

beide linker spanelementen bevestigd worden

(fabrieksinstelling).

Let op: de afstandhouders mogen in geen geval schuin

geplaatst worden!

De pijpen worden altijd door twee spanelementen vastgehouden.

Pijp / fitting P250-355/8-12B:

Bij pijp/fittingverbindingen moeten de afstandhouders in de

beide middelste spanelementen bevestigd worden en de

afstandhouder voor het verwarmingselement in het linker

spanelement.

Let op: de afstandhouders mogen in geen geval schuin

geplaatst worden!

De pijp wordt in drie spanelementen gelegd en de fitting wordt door een spanelement

vastgehouden. Hierbij kan het verstelbare spanelement zodanig over de stang verschoven

worden, als nodig is voor het spannen en lassen.

Bij de verwerking van bepaalde fittingen, zoals haakse bochten, of bij het gebruik van een

lasadapter moet de afstandhouder voor het verwarmingselement verwijderd worden.

Pijp / fitting P500-630/18-24B Plus:

Bij pijp/fittingverbindingen moeten de afstandhouders

omgekeerd en in het middelste spanelement bevestigd

worden.

Let op: de afstandhouders mogen in geen geval schuin

geplaatst worden!

De pijp wordt in drie spanelementen gelegd en de fitting wordt door een spanelement

vastgehouden. Hierbij kan het verstelbare spanelement zodanig over de stang verschoven

worden, als nodig is voor het spannen en lassen.

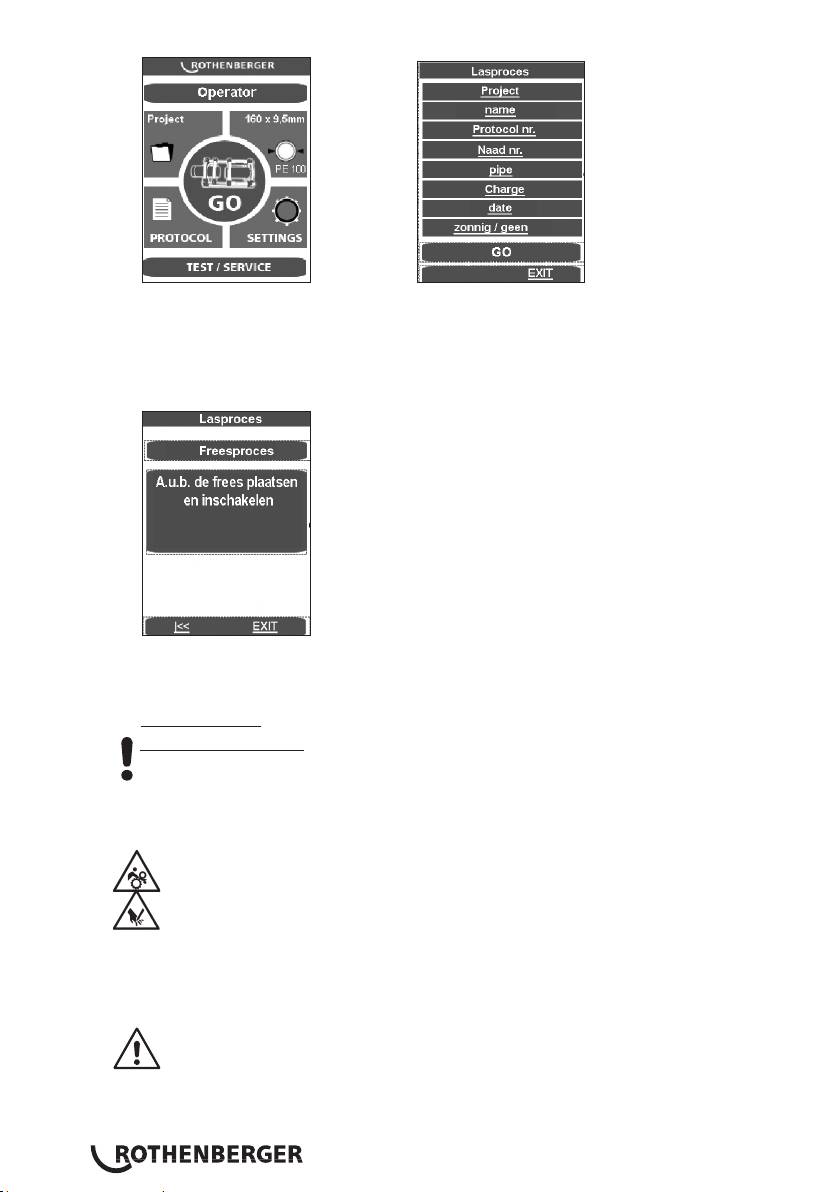

Het lasproces starten met GO.

NEDERLANDS 117

In dit afsluitende overzicht kunnen de laatste wijzigingen door het klikken op het betreffende

subpunt worden doorgevoerd, bevestigen met GO.

In de CNC-modus wordt de besturing uitgevoerd door de Touch-PC. Alle functies buiten de

Touch-PC, met uitzondering van de aan/uit-toets (6), zijn geblokkeerd.

Het lasproces kan met de aan/uit-toets of met EXIT afgebroken worden, de toetsblokkering

wordt dan opgeheven en er verschijnt een melding op de display.

Met de pijltoetsen start de machine op, met EXIT springt het programma zonder opslaan

terug naar het hoofdmenu.

De elektrische freesinrichting tussen de lassen werkstukken plaatsen.

P250-355/8-12B: Freesmotor inschakelen en schakelaar vergrendelen.

P500-630/18-24B Plus: Draairichtingen controleren! Af fabriek zijn de machines

rechtsdraaiend aangesloten.

Freesmechaniek inschakelen door op het tekstveld te drukken. De schaafschijven moeten in

snijrichting draaien, anders de fasewisselaar in de netstekker met een geschikt gereedschap

omschakelen.

Waarschuwing, verbrandingsgevaar! Houd tijdens het gebruik een veilige afstand

tot de machine aan en grijp niet in de roterende messen. De frees alleen in

gemonteerde toestand (werkpositie) bedienen en aansluitend in de daartoe

voorziene opbergkast terugzetten. De functionaliteit van de veiligheidsschakelaar

in de freesinrichting moet te allen tijde gegarandeerd zijn, om een onbedoeld

starten van de machine te voorkomen.

De spanelementen bewegen automatisch naar elkaar toe. De freesdruk kan met de draaiknop

(4) worden verhoogd. Standaard tot 20 bar mogelijk, de freesdruk kan tot maximaal 50 bar

worden verhoogd, zie punt 3.5.

Een te hoge freesdruk kan tot oververhitting en beschadiging van de

freesaandrijving leiden. Bij overbelasting resp. stilstand van de freesinrichting de

machine neerzetten en de druk verminderen (z. pt. 3.5).

Druk, nadat de schaafkrul met een spaandikte < = 0,2mm ononderbroken uit de frees komt,

op het tekstveld, het freesmechaniek wordt uitgeschakeld en de spanelementen gaan uit

elkaar.

NEDERLANDS118