Alexika RV 10 control V-C auto – page 4

Manual for Alexika RV 10 control V-C auto

61

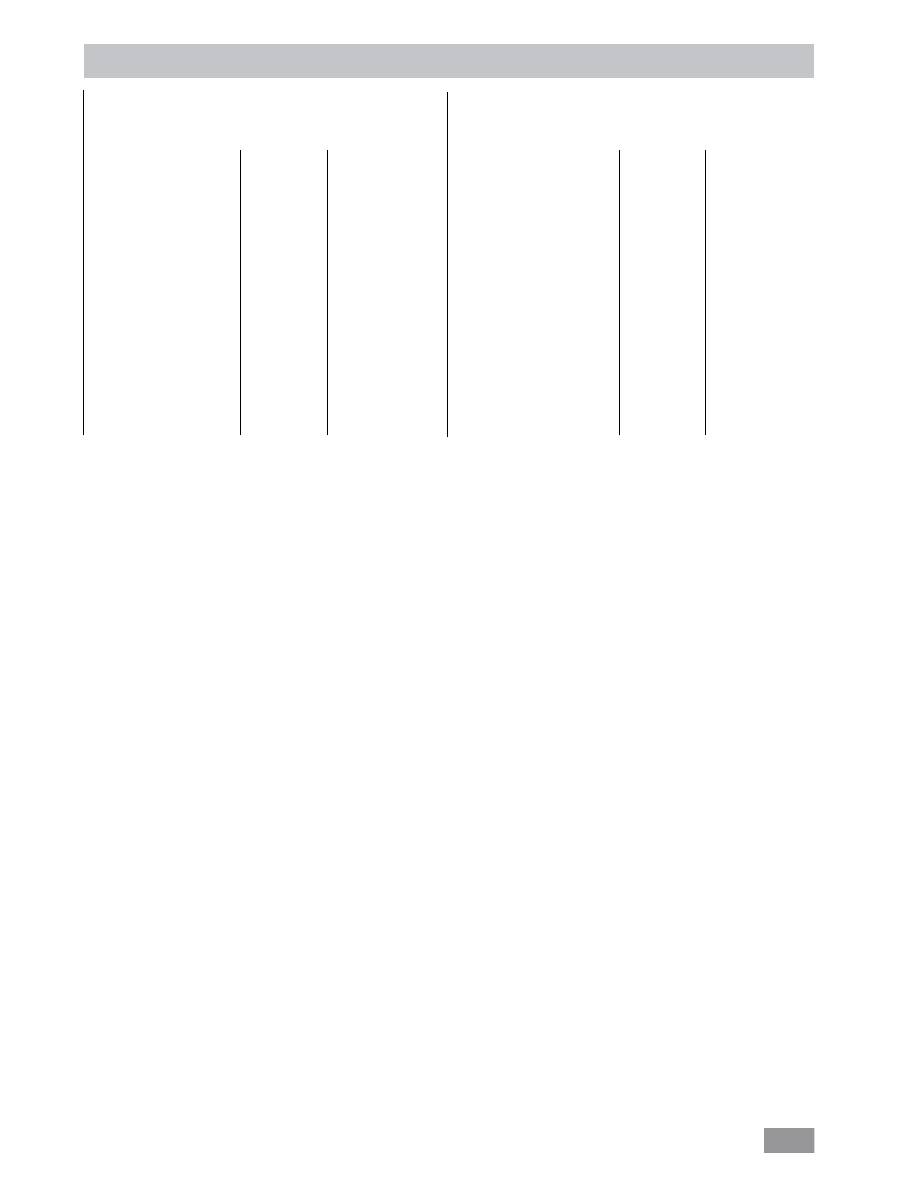

Changing a procedure

Select the procedure to be changed and press the Rotating/ Pressing

knob. The “Delete and create” display field will be activated.

Press the Rotating/ Pressing knob with the "Delete and create" field

selected to delete the procedure.

New vacuum and rotation values can now be entered to define a new

step in procedure.

Vacuum

Turn the Rotating/ Pressing knob to the right/left to select "Vacuum"

from the on-screen options.

Press the Rotating/ Pressing knob.

Turn the Rotating/ Pressing knob to the right/left to enter a value.

Press the Rotating/ Pressing knob.

Duration

Turn the Rotating/ Pressing knob to the right/left to select "Duration"

from the on-screen options.

Press the Rotating/ Pressing knob.

Turn the Rotating/ Pressing knob to the right/left to enter a value.

Press the Rotating/ Pressing knob. This will define a new step in the

procedure with the pair of values vacuum-duration and add it to the

procedure. The diagram will be updated.

Rotation

Turn the Rotating/ Pressing knob to the right/left to select "Rotation"

from the on-screen options.

Press the Rotating/ Pressing knob.

Turn the Rotating/ Pressing knob to the right/left to enter a value.

Press the Rotating/ Pressing knob.

Duration

Turn the Rotating/ Pressing knob to the right/left to select "Duration"

from the on-screen options.

Press the Rotating/ Pressing knob.

Turn the Rotating/ Pressing knob to the right/left to enter a value.

Press the Rotating/ Pressing knob. This will define a new step in the

procedure with the pair of values rotation-duration and add it to the

procedure. The diagram will be updated.

The vacuum-duration and rotation-duration steps can be repeated a ma-

ximum of twenty times.

SET key: Exit menu, store the newly created procedure and activate it as

the current procedure.

ESC key: Exit menu and reset all changes.

"User-defined Distillation" menu

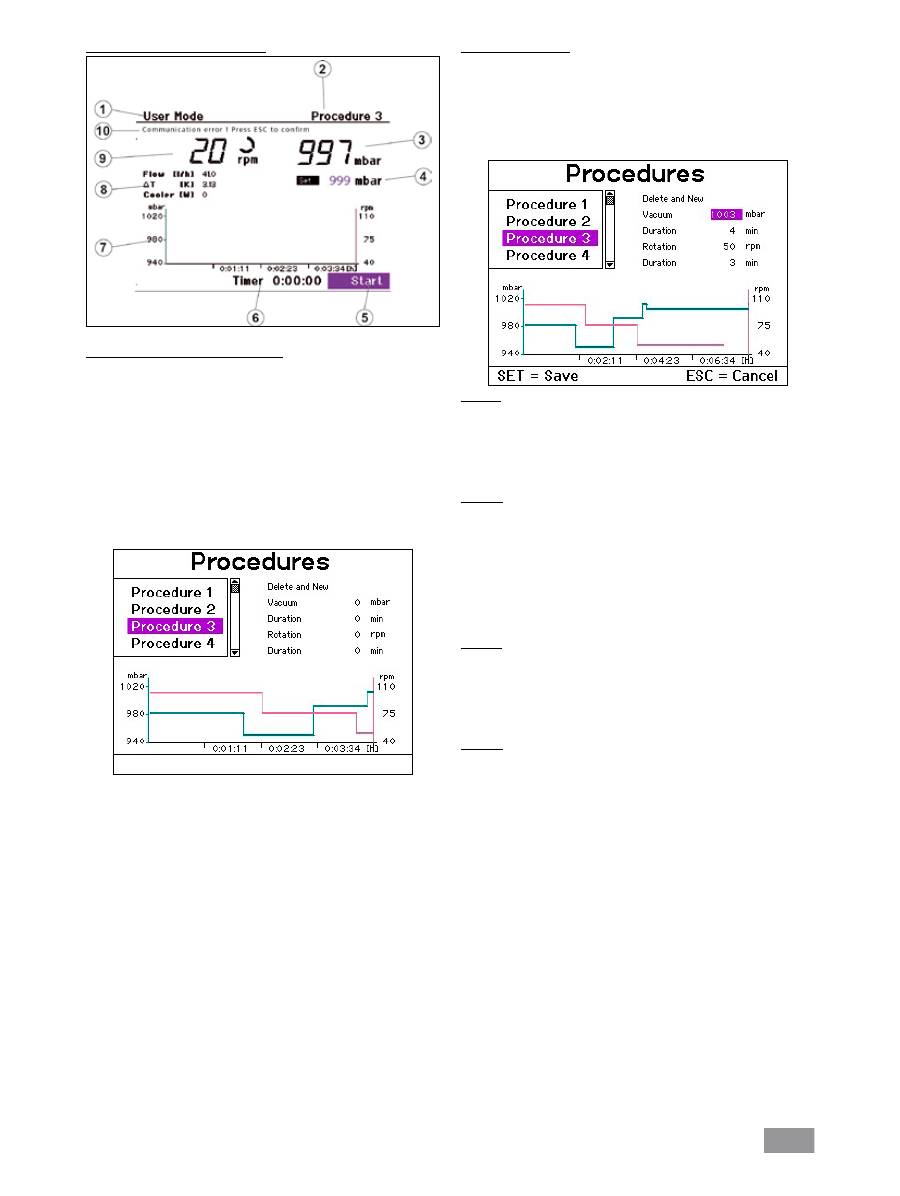

"User-defined Distillation" display screen

1. Operating mode display

2. Control field for distillation procedure

3. Vacuum display (actual value)

4. Vacuum display (target value)

5. Control field for „Start/ Stop“ distillation

6. Timer display

7. Vacuum-rotation-time graph

8. Display of flow rate, differential temperature, and condenser heat

rejection rate

9. Rotary speed display (target value) and speed measurement unit

10. Error message in case of fault, otherwise status indicator

Turn the Rotating/ Pressing knob to the right/left to select „Procedure“.

Press the Rotating/ Pressing knob.

The display will show the "Procedures" screen.

Turn the Rotating/ Pressing knob to the right/left to select a proce-

dure.

Press the SET button.

The procedure selected will be used for the subsequent distillation.

Note: The vacuum-rotation-time graph is displayed for each procedure.

The parameters can be changed for each procedure. Please refer to the

next section for instructions on how to do this. The sequence used for

a manual distillation process can also be saved as a procedure. see

"Manual Mode" section.

62

Stopping user-defined distillation

The user-defined distillation will stop automatically once all steps in the

currently active procedure have been completed. It is also possible to

stop the process manually by pressing the Rotating/ Pressing knob with

the “Stop” display field selected.

Stand-by operation

Press the "Power" button.

The device will enter stand-by.

Press the "Power" button again.

The screen will display “Start” to indicate that the device is ready for

use again.

63

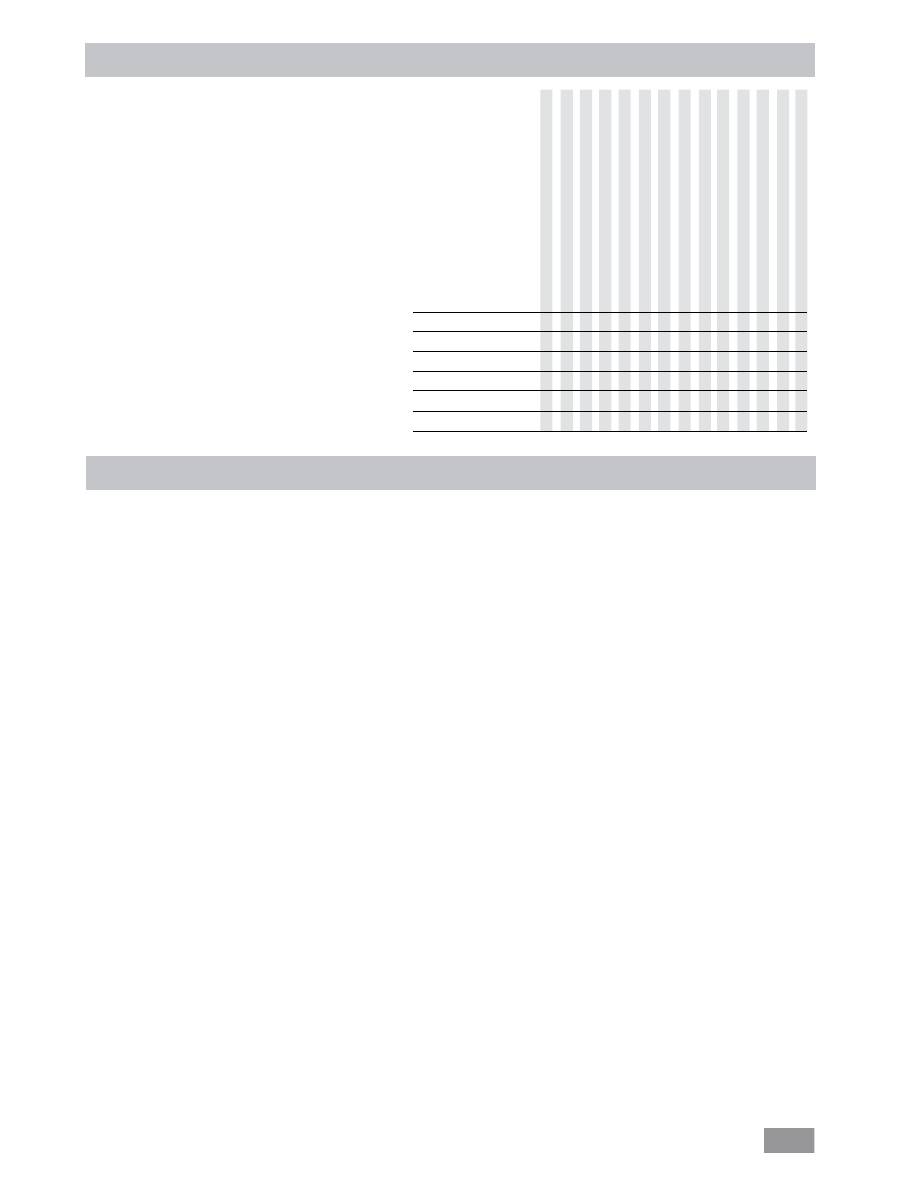

Menu system

Start up-scree

n

Main men

u

Manual mode

Auto-distillation mode User-defined mode Settings

Rotation, target value Va

cuum, target and actual value

Ti

mer Display

Start/Stop Confirmation, Control field of procedures Error displa

y

Va

cuum-rotation-time graph display

Boiling point recognition on

?

Aceton Wa

te

r

To

luo

n

N-Pantenol Benzol UserSolvent

1

UserSolvent

2

UserSolvent

3

UserSolvent

4

UserSolvent

5

Rotation, target value Va

cuum, target and actual value

Ti

mer Display

Control field of distillation procedur

e

Start/Stop, more parameter Error displa

y

Display of flow rate, di

fferential temperature, cooling capacit

y

Va

cuum-rotation-time graph display

Rotation, target value Va

cuum, target and actual value

Ti

mer Display

Control field of solvents/Boiling point recognitio

n

Start/Stop, more parameter Error displa

y

Display of flow rate, di

fferential temperature, cooling capacit

y

Va

cuum-rotation-time graph display

Distillation progress displa

y

Procedure

1

Procedure

2

Procedure

3

Procedure

4

Procedure

5

Procedure

6

Procedure

7

Procedure

8

Procedure

9

Procedure10

Initial quantit

y

Distillate quantit

y

Ef

ficiency

100% Distillation

Procedure

1

Procedure

2

Procedure

3

Procedure

4

Procedure

5

Procedure

6

Procedure

7

Procedure

8

Procedure

9

Procedure 10

Rotation Start

Heating bath temperature Rotation Va

cuum

Ef

ficiency

C-

Va

lu

e

Evaporation enthalpy Densit

y

Delete procedure Va

cuum

Duration Rotation Duration Confirmation

Distillation Va

cuum

Driv

e

Heating bat

h

Language Service

Bath medium

Distillation method Drying Heat rejection rate threshold Maximum heat rejection rate Maximum heat rejection rate Flow rate contro

l

Quantity meas. unit

s

Boiling point recognitio

n

Hysteresis Scaling time Scaling vacuum Va

cuum meas. unit

s

Right/left interva

l

Ti

me

r

Scaling time Saling rotation

Wa

te

r

Oi

l

RV

10.500

1

RV

10.4001/

2

RV

10.4003

Va

lv

e

V4

Va

cuum ventin

g

Pump Calibratio

n

Operating hours

Englis

h

Deutsc

h

Français

Español

中文

日本

語

Polski

Boiling point recognition no Boiling point recognition ye

s

Heating bath temperature

Rotatio

n

64

Setting the lower end stop

Caution!

Depending on the size of the piston, the setting angle of the

rotation drive and the position of the heating bath and lift, the eva-

porator piston can be in contact with the bottom of the heating bath.

Caution - glass may break!

Limit the lower lift position with the variable end stop.

The lift can be moved to any desired position in manual mode using the

“ ” and “ ” keys. There is no automatic cut-off if a collision occurs.

Press the “ ” key until the lift reaches the desired position.

Note: The evaporator piston should be 2/3 immersed in the heating

bath.

To adjust the stop element (Q), press the centre button (R) on the front

of the lift (Fig. 18).

Move the stop (Q) to the desired position (Fig. 19)

Press the “ ” key until the lift has reached the upper end stop.

Note: The path is limited from 0 – 6 cm.

Check that the limit stop is functioning properly:

Lower the lift by holding down the “ ” key.

The drive stops automatically when the preset desired lower end po-

sition has been reached.

Move the drive back to the upper position.

To activate the safety lift following a long period of inactivity, use the

motor to move the lift to the top or bottom position several times prior

to starting distillation. (See the section entitled Safety Instructions - Sa-

fety Lift)!

Filling the evaporator piston

Prior to filling the evaporator piston, a vacuum controller is used to regu-

late the glass apparatus to the target pressure.

Now fill the evaporator piston using the backfeed line, see fig. 30.

Due to the vacuum present, the solvent is suctioned into the evapo-

rator piston. This enables you to keep solvent loss due to suctioning

to a minimum.

You can also fill the evaporator piston manually prior to creating the

vacuum. The evaporator piston should not be filled more than half its

volume.

Note:

Caution!

The maximum allowed load (evaporator piston and

contents) is 3 kg.

Setting up the heating bath

Refer also to the operating instructions for the heating bath IKA

®

HB 10!

Move the lift to the bottom position and check the position of the

heating bath in relation to the evaporator piston. When using larger

evaporator pistons (2 or 3 litres) or depending on the angle of the

rotation drive, you can move the heating bath 50 mm to the right.

Fill the heating bath with the tempering medium until the evaporator

piston is surrounded by tempering medium to 2/3 of its volume.

Switch on the rotation drive and slowly increase the speed

Note: Avoid creating waves.

Switch on the heating bath using the main on/off switch.

Note: Avoid stress on the glass due to different evaporator piston and

heating bath temperatures when lowering the evaporator piston into

the heating bath!

Note: If non-original accessories are used that are not supplied by

IKA

®

,

then it is possible that the 50 mm travel range provided by the heating

bath will not be sufficient. This applies in particular when using 3 L eva-

porator flasks with foam brake.

Use the

IKA

®

RV 10.3000 mounting plate to extend the heating bath

travel range by 150 mm.

Fig. 28

Q

R

Fig. 29

Fig. 30

65

Maintenance and cleaning

The device is maintenance-free. It is subject only to the natural wear and

tear of components and their statistical failure rate.

The seal on the glass condenser should be checked at regular intervals

and replaced if necessary.

For cleaning disconnect the main plug.

To clean the device use only water with a detergent that contains tensi-

des, or use isopropylalcohol for stubborn soiling.

Spare parts order

When ordering spare parts, please give:

- Machine type

- Manufacturing number, see type plate

- Item and designation of the spare part,

see

www.ika.com

, spare parts diagram and spare parts list

.

Repair

In case of repair the device has to be cleaned and free from any materials

which may constitute a health hazard. For this use the "

certificate of

compliance

", download the form from the

IKA

®

website

www.ika.

com

.

If you require servicing, return the appliance in its original packaging.

Storage packaging is not sufficient. Please also use suitable transport

packaging.

Safety lift

The safety lift must be checked daily prior to operation!

After a long period of inactivity (approx. four weeks), use the motor to

move the lift to the top or bottom position several times prior to starting

distillation. (See the section entitled Safety Instructions - Safety Lift)! If the

safety lift is not working, please contact the

IKA

®

Service department.

Accessories

RV 10.1

NS 29/32 Vertical glassware (1)

RV 10.10

NS 29/32 Vertical glassware, coated (1)

RV 10.2

NS 29/32 Diagonal glassware (2)

RV 10.20

NS 29/32 Diagonal glassware, coated (2)

RV 10.700

NS 29/42 Vertical glassware (1)

RV 10.710

NS 29/42 Vertical glassware, coated (1)

RV 10.800

NS 29/42 Diagonal glassware (2)

RV 10.810

NS 29/42 Diagonal glassware, coated (2)

RV 10.900

NS 24/40 Vertical glassware (1)

RV 10.910

NS 24/40 Vertical glassware, coated (1)

RV 10.1000

NS 24/40 Diagonal glassware (2)

RV 10.1010

NS 24/40 Diagonal glassware, coated (2)

RV 10.3

Vertical-intensive condenser with manifold(1)

RV 10.30

Vertical-intensive condenser with manifold, coated (1)

RV 10.4

Dry ice condenser (2)

RV 10.40

Dry ice condenser, coated (2)

RV 10.5

Vertical-condenser with manifold and cut-off valve (no picture)

RV 10.50

Vertical-condenser with manifold and cut-off valve, coated (no picture)

RV 10.6

Vertical-intensive condenser with manifold and cut-off valve

for reflux distillation (3)

RV 10.60

Vertical-intensive condenser with manifold and cut-off valve

for reflux distillation (3)

HB 10.1

Protection shield (Heating bath HB 10) (1)

HB 10.2

Protection cover (Heating bath HB 10) (2)

RV 10.70

NS 29/32 Steam pipe

RV 10.71

NS 24/29 Steam pipe

RV 10.72

NS 29/42 Steam pipe

RV 10.73

NS 24/40 Steam pipe

RV 10.74

NS 29/32 Steam pipe, short,

for reflux distillation

RV 10.75

NS 24/29 Steam pipe, short,

for reflux distillation

RV 10.76

NS 29/42 Steam pipe, short,

for reflux distillation

RV 10.77

NS 24/40 Steam pipe, short,

for reflux distillation

66

RV 10.80

NS 29/32 Evaporator piston 50 ml

RV 10.81

NS 29/32 Evaporator piston 100 ml

RV 10.82

NS 29/32 Evaporator piston 250 ml

RV 10.83

NS 29/32 Evaporator piston 500 ml

RV 10.84

NS 29/32 Evaporator piston 1000 ml

RV 10.85

NS 29/32 Evaporator piston 2000 ml

RV 10.86

NS 29/32 Evaporator piston 3000 ml

RV 10.90

NS 24/32 Evaporator piston 50 ml

RV 10.91

NS 24/32 Evaporator piston 100 ml

RV 10.92

NS 24/32 Evaporator piston 250 ml

RV 10.93

NS 24/32 Evaporator piston 500 ml

RV 10.94

NS 24/32 Evaporator piston 1000 ml

RV 10.95

NS 24/32 Evaporator piston 2000 ml

RV 10.96

NS 24/32 Evaporator piston 3000 ml

RV 10.97

NS 24/40 Evaporator piston 1000 ml

RV 10.2001

NS 29/42 Evaporator piston 50 ml

RV 10.2002

NS 29/42 Evaporator piston 100 ml

RV 10.2003

NS 29/42 Evaporator piston 250 ml

RV 10.2004

NS 29/42 Evaporator piston 500 ml

RV 10.87

NS 29/42 Evaporator piston 1000 ml

RV 10.2005

NS 29/42 Evaporator piston 2000 ml

RV 10.2006

NS 29/42 Evaporator piston 3000 ml

RV 10.2007

NS 24/40 Evaporator piston 50 ml

RV 10.2008

NS 24/40 Evaporator piston 100 ml

RV 10.2009

NS 24/40 Evaporator piston 250 ml

RV 10.2010

NS 24/40 Evaporator piston 500 ml

RV 10.2011

NS 24/40 Evaporator piston 1000 ml

RV 10.2012

NS 24/40 Evaporator piston 2000 ml

RV 10.2013

NS 24/40 Evaporator piston 3000 ml

RV 10.100

KS 35/20 Receiving flask 100 ml

RV 10.101

KS 35/20 Receiving flask 250 ml

RV 10.102

KS 35/20 Receiving flask 500 ml

RV 10.103

KS 35/20 Receiving flask 1000 ml

RV 10.104

KS 35/20 Receiving flask 2000 ml

RV 10.105

KS 35/20 Receiving flask 3000 ml

RV 10.200

KS 35/20 Receiving flask, coated 100 ml

RV 10.201

KS 35/20 Receiving flask, coated 250 m

RV 10.202

KS 35/20 Receiving flask, coated 500 ml

RV 10.203

KS 35/20 Receiving flask, coated 1000 ml

RV 10.204

KS 35/20 Receiving flask, coated 2000 ml

RV 10.205

KS 35/20 Receiving flask, coated 3000 mll

RV 10.300

NS 29/32 Powder piston 500 ml

RV 10.301

NS 29/32 Powder piston 1000 ml

RV 10.302

NS 29/32 Powder piston 2000 ml

RV 10.303

NS 24/29 Powder piston 500 ml

RV 10.304

NS 24/29 Powder piston 1000 ml

RV 10.305

NS 24/29 Powder piston 2000 ml

RV 10.2014

NS 29/32 Powder piston 500 ml

RV 10.2015

NS 29/32 Powder piston 1000 ml

RV 10.2016

NS 29/32 Powder piston 2000 ml

RV 10.217

NS 24/40 Powder piston 500 ml

RV 10.218

NS 24/40 Powder piston 1000 ml

RV 10.219

NS 24/40 Powder piston 2000 ml

RV 10.400

NS 29/32 Evaporator cylinder 500 ml

RV 10.401

NS 29/32 Evaporator cylinder 1500 ml

67

RV 10.402

NS 24/29 Evaporator cylinder 500 ml

RV 10.403

NS 24/29 Evaporator cylinder 1500 ml

RV 10.2020

NS 29/42 Evaporator cylinder 500 ml

RV 10.2021

NS 29/42 Evaporator cylinder 1500 ml

RV 10.2022

NS 24/40 Evaporator cylinder 500 ml

RV 10.2023

NS 24/40 Evaporator cylinder 1500 ml

RV 10.500

NS 29/32 Foam brake

RV 10.501

NS 24/29 Foam brake

RV 10.2024

NS 29/42 Foam brake

RV 10.2025

NS 24/40 Foam brake

RV 10.600

NS 29/32 Distillation spider with 6 sleeves

RV 10.601

NS 29/32 Distillation spider with 12 sleeves

RV 10.602

NS 29/32 Distillation spider with 20 sleeves

RV 10.603

NS 24/29 Distillation spider with 6 sleeves

RV 10.604

NS 24/29 Distillation spider with 12 sleeves

RV 10.605

NS 24/29 Distillation spider with 20 sleeves

RV 10.2026

NS 29/42 Distillation spider with 6 sleeves

RV 10.2027

NS 29/42 Distillation spider with 12 sleeves

RV 10.2028

NS 29/42 Distillation spider with 20 sleeves

RV 10.2029

NS 24/40 Distillation spider with 6 sleeves

RV 10.2030

NS 24/40 Distillation spider with 12 sleeves

RV 10.2031

NS 24/40 Distillation spider with 20 sleeves

RV 10.610

Distilling sleeve 20 ml

RV 10.606

NS 29/32 Distillation spider with 5 flasks 50 ml

RV 10.607

NS 29/32 Distillation spider with 5 flasks 100 ml

RV 10.608

NS 24/29 Distillation spider with 5 flasks 50 ml

RV 10.609

NS 24/29 Distillation spider with 5 flasks 100 ml

RV 10.2032

NS 29/42 Distillation spider with 5 flasks 50 ml

RV 10.2033

NS 29/42 Distillation spider with 5 flasks 100 ml

RV 10.2034

NS 24/40 Distillation spider with 5 flasks 50 ml

RV 10.2035

NS 24/40 Distillation spider with 5 flasks 100 ml

RV 10.3000

Extension plate

RV 10.4001

Solenoid valve (central vacuum system) (1)

RV 10.4002

Solenoid valve (laboratory vacuum system) (2)

RV 10.4003

Pump controller, including solenoid valve (3)

RV 10.5001

Water regulator valve (4), only for use on water supply

line!

RV 10.5002

Filter (5)

RV 10.5003

Pressure control valve (6)

RV 10.8001

Seal, PTFE compound

PC 1.1

Cable

Labworldsoft

®

68

Any malfunctions during operation will be identified by an error message on the display.

Once a serious error message has been displayed, the lift moves to the top end position and the device can no longer be operated. The lift can be

operated again.

Proceed as follows in such cases:

Switch off device using the main switch

Carry out corrective measures

Restart device

Error

Effect

Cause

Correction

Communication Distillation cancelled in

IR interface obstructed

- Press ESC to confirm

error bath

"Auto-distillation" mode

Heating bath switched off

- Switch on heating bath

- Check and clean IR interface

No rotation

Distillation stopped,

Rotary drive does not start or

- Switch device off and on at mains switch

no rotary drive

exhibits very large speed variation

No temperature Distillation cancelled in

No differential temperature increase - Press ESC to confirm

difference

"Auto-distillation" mode

of cooling water

- Check flow of cooling water

- Check that the cooling water hoses are fitted correctly

Temperature

Distillation stopped

Differential temperature outside

- Press ESC to confirm

out of range

measurement range (> 7 K)

- Check that the cooling water hoses are fitted correctly

No vacuum

Distillation stopped

Vacuum target value not reached

- Press ESC to confirm

Vacuum cannot be controlled

- Check that the glassware and hose connections

are properly sealed

- Switch on the pump

- Check the solenoid valve connections

No venting

Vacuum cannot be vented

No venting of condenser

- Switch off the device

- Vacuum sensor faulty

- Manually vent the glassware using the stop

valve

Water valve

Water runs continuously into

Water valve not closed

- Press ESC to confirm

not closed

cooling circuit

- Check the connection

Flow rate

Distillation cancelled in

Flow rate of cooling water out of range - Press ESC to confirm

out of range

"Auto-distillation" mode

- Readjust flow rate

- Switch off flow rate control (for dry ice coolers)

Condenser

Distillation stopped

Condenser overload

- Press ESC to confirm

overload

Distillate may be able to enter the

- Change process parameters, e.g.

vacuum pump

- Increase pressure

- Reduce bath temperature

- Increase condenser flow rate within specified range

Distillation

Distillation stopped

The system detected that there was

- Press ESC to confirm

dry

no more medium in the evaporating - Alternatively, activate the “Drying” option

flask during the distillation.

in the “Settings” menu

Lift not in

Distillation stopped

Obstruction in path of lift

- Press ESC to confirm

end position

Lift motor switches off

- Check the path of the lift.

- Remove any obstructions.

Calibration error Calibration reset to factory setting

Out of calibration range

- Press ESC to confirm

(max. +/-0.5 K)

- Check that the sensor is connected correctly

- Carry out a new calibration procedure

Memory error

Calibration parameter for vacuum reset

Error by checking contents of memory Vacuum must be recalibrated

to factory setting

Vacuum leak

Distillation stopped

Leak in vacuum system

Press ESC to confirm

Locate leak

Error codes

69

Technical Data

Operating voltage range

Vac

100 - 230 ±10%

Rated voltage

Vac

100 - 230

Frequence

Hz

50 / 60

Power input without heating bath

W

100

Power input operation “stand by”

W

3,3

Speed

rpm 20-280

Speed display

digital

Dimensions of visible display area (W x H)

mm

70 x 52

Display

TFT-Display

Multiple languages

yes

Right and left movement/ interval operation

yes

Smooth start

yes

Lift

automatic

Lifting speed

mm/s

50

Stroke

mm 140

Setting of lower end stop

mm

60, contactless

Head angle adjustable

0° - 45°

Timer

min 1-200

Interval

sec 1-100

Integrated vacuum controller

yes

Measurement range vacuum

mbar (hPa)

1050 - 1

Adjustment range vacuum

mbar (hPa)

1012 - 1

Measurement accuracy vacuum

mbar

+ 2 (+ 1 Digit) if calibritation is done at a constant temperature

Adjustment accuracy vacuum

mbar

adjustable hysteresis

Measurement range of differential temperature K

7

Offset balancing range

K

+0,5

Interface

USB, RS 232

Ramp programming

yes

Distillation processes programmable

yes

Remote control

with accessory labworldsoft

®

Cooling surface

cm

2

1200

(Standard condenser RV 10.1,10.10,10.2,10.20)

Minimum cooling water flow rate

l/h

30

Maximum cooling water flow rate

l/h

100

Cooling water pressure

bar

1

Cooling water temperature range

°C

18 - 22, constantly

Fuse

2xT1, 6A 250V 5x20

Perm. On- time

%

100

Perm. ambient temperature

°C

5-40

Perm. humidity

%

80

Protection acc. to DIN EN 60529

IP 20

Protection class

I

Overvoltage category

II

Contamination level

2

Weight (no glassware; no heating bath)

kg

18,6

Dimensions (W x D x H)

mm

500 x 440 x 430

Operation at a terrestrial altitude

m

max. 2000 above sea level

Subject to technical changes!

Error

Effect

Cause

Correction

No boiling point Distillation stopped

The boiling point could not be

- High-boiling solvent: restart

found

determined

- Check heating bath

No analogue

The distillation was not started

No analogue pump was found

- Confirm with ESC

pump found

- Check pump and connections

If the actions described fail to resolve the fault or another error code is displayed then take one of the following steps:

- contact the

IKA

®

service department,

- send the device for repair, including a short description of the fault.

70

Solvent table (excerpt)

Solvent

Formula

Pressure for

boiling point

40 °C in mbar

Acetic acid

C

2

H

4

O

2

44

Acetone C

3

H

6

O 556

Acetonitrile C

2

H

3

N 226

N-Amylalcohol, C

5

H

12

O 11

n-Pentanol

n-Butanol C

4

H

10

25

tert. Butanol,

C

4

H

10

O 130

2-Methyl-2-Propanol

Butylacetate C

6

H

12

O

2

39

Chlorobenzene C

6

H

5

CI 36

Chloroform CHCI

3

474

Cyclohexane C

6

H

12

235

Dichloromethane, CH

2

C

I2

atm.press.

Methylenechloride

Diethylether C

4

H

10

O atm.press.

1,2,-Dichloroethylene (trans)

C

2

H

2

CI

2

751

Diisopropylether C

6

H

14

O 375

Dioxane C

4

H

8

O

2

107

Dimethylformamide (DMF)

C

3

H

7

NO 11

Ethanol C

2

H

6

O 175

Solvent

Formula

Pressure for

boiling point

40 °C in mbar

Ethylacetate C

4

H

8

O

2

240

Ethylmethylketone C

4

H

8

O 243

Heptane C

7

H

16

120

Hexane C

6

H

14

335

Isopropylalcohol C

3

H

8

O 137

Isoamylalcohol, C

5

H

12

O 14

3-Methyl-1-Butanol

Methanol CH

4

O 337

Pentane C

5

H

12

atm.press.

n-Propylalcohol C

3

H

8

O 67

Pentachloroethane C

2

HCI

5

13

1,1,2,2,-Tetrachloroethane C

2

H

2

CI

4

35

1,1,1,-Trichloroethane C

2

H

3

CI

3

300

Tetrachloroethylene C

2

CI

4

53

Tetrachloromethane CCI

4

271

Tetrahydrofurane (THF)

C

4

H

8

O 357

Toluene C

7

H

8

77

Trichloroethylene C

2

HCI

3

183

Water H

2

O 72

Xylene C

8

H

10

25

71

Langue d'origine: allemand

FR

Sommaire

Remarque générale sur un danger

Risque de brûlure!

Explication des symboles

Page

Déclaration de conformité CE

3

Explication des symboles

71

Garantie 71

Conseils de sécurité

72

Utilisation selon des directives

73

Déballage 74

Conseils pratiques

74

Régulation du vide : mode de régulation à 2 points et à vitesse de rotation régulée

75

Installation 76

Entraînement RV 10 control

Bain chauffant

Verrerie

Gainage

Interfaces et sorties

84

Mise en service

86

Entretien et nettoyage

98

Accessoires 98

Messages d’erreurs

101

Caractéristiques techniques

102

Tableau des solvants (sélection)

103

En conformité avec les conditions de vente et de livraison de

IKA

®

, la

garantie sur cet appareil est de 24 mois. En cas de problème entrant dans

le cadre de la garantie, veuillez contacter votre revendeur spécialisé. Mais

vous pouvez également envoyer directement l'appareil accompagné du

bon de livraison et un descriptif de votre réclamation à notre usine. Les

frais de transport restent alors à votre charge.

Garantie

La garantie ne s’étend pas aux pièces d’usure et n’est pas valable en cas

de défauts dus à une utilisation non conforme et un soin et un entretien

insuffisants, allant à l’encontre des recommandations du présent mode

d’emploi.

72

Conseils de sécurité

• Lors des travaux sous pression normale, la structure en verre doit tou

-

jours être ventilée (par ex. sortie ouverte du refroidisseur) pour éviter la

montée en pression.

• Attention, les gaz, vapeurs ou matières suspendues peuvent s’évacuer

à des concentrations dangereuses par la sortie ouverte du refroidisseur.

Vérifiez l’absence de tout danger par ex. avec un piège cryogénique en

aval, un flacon laveur de gaz ou une aspiration efficace.

•

Les récipients en verre sous vide ne doivent pas être chauffés d’un seul

côté; le piston évaporateur doit tourner pendant la phase de chauffage.

• L’appareil est conçu pour fonctionner sur un vide de 1 mbar maximum.

En cas de distillations à vide, les appareils doivent être évacués avant le

début du réchauffement (voir le chapitre ”Mise en service”). Ne ventilez

à nouveau les appareils qu’après le refroidissement. En cas de distilla-

tions à vide, les vapeurs non condensées doivent être condensées ou

évacuées en évitant tout risque. S’il peut arriver que le résidu de distilla-

tion se décompose en présence d’oxygène, seul du gaz inerte peut être

autorisé pour décharger la pression.

•

Attention !

Evitez la formation de peroxydes. Dans les résidus de dis-

tillation et d'évaporation, des peroxydes organiques peuvent s'enrichir

et se décomposer de façon explosive !

Préservez de la lumière, et en particulier des rayons UV, les liquides qui

ont tendance à la formation de peroxydes organiques et examinez-les

avant la distillation et l'évaporation pour constater l'absence de per-

oxydes. Les peroxydes présents doivent être éliminés. De nombreuses

liaisons organiques tendent à fabriquer des peroxydes, par ex. décaline,

diéthyléther, dioxanne, tétrahydrofuranne, ainsi que des hydrocarbures

insaturés, comme la tétraline, le diène, le cumène et l’aldéhyde, la cé-

tone et les solutions faites à partir de ces matières.

•

Risque de brûlure !

Le bain chauffant, l'agent de mise à tempéra-

ture, ainsi que le ballon d'évaporation et la structure en verre peuvent

chauffer pendant l'utilisation et rester chauds longtemps après! Avant

de poursuivre sur l'appareil, laissez les éléments refroidir.

•

ATTENTION !

Evitez le retard à l’ébullition! Le réchauffement du

piston évaporateur dans le bain chauffant sans fonctionnement de

l’entraînement de rotation est interdit !Si des signes de décompositi-

on du contenu du ballon sont visibles (moussage ou dégagement de

gaz soudain), éteignez immédiatement le chauffage. Retirez le ballon

d'évaporation du bain chauffant avec le dispositif de levage. Évacuez la

zone en danger et prévenez l’entourage !

•

Attention !

Ne faites jamais fonctionner l'appareil avec le ballon

d'évaporation en rotation et le dispositif de levage levé. Démarrez à

une vitesse de rotation faible et plongez le ballon d'évaporation dans le

bain chauffant. Augmentez ensuite la vitesse de rotation pour atteindre

la vitesse souhaitée. Sinon, il y a danger par projection de l'agent de

mise à température !

• Réglez la vitesse de rotation de l'entraînement de manière que le ballon

d'évaporation en rotation dans le bain chauffant ne provoque pas de

projections de l'agent de mise à température et réduisez éventuelle-

ment la vitesse de rotation.

• Ne touchez pas les pièces en rotation pendant l’utilisation.

• Les balourds peuvent causer un comportement à la résonance in con

-

trôlé de l'appareil et de la structure. Les appareillages en verre peuvent

être endommagés ou détruits. En cas de décentrage ou d’apparition

de bruits inhabituels éteignez immédiatement l’appareil ou reduisez la

vitesse de rotation.

• Dépression possible dans la verrerie après une panne de courant !

L'appareil ventile automatiquement après une nouvelle mise en marche.

• Après une coupure de l'alimentation électrique, l'appareil ne re-dé

-

marre pas seul.

• La coupure de l'alimentation au niveau de l'appareil a lieu uniquement

en actionnant l'interrupteur ou en débranchant la fiche du secteur ou

de l'appareil.

• La prise de courant utilisée pour le branchement sur secteur doit être

facile d’accès.

Pour votre protection

•

Lisez intégralement la notice d'utilisation avant

la mise en service et respectez les consignes de sé-

curité.

• Laissez la notice à portée de tous.

• Attention, seul le personnel formé est autorisé à utiliser l'appareil.

• Respectez les consignes de sécurité, les directives, ainsi que les prescrip

-

tions pour la prévention des accidents du travail.

En particulier lors

des travaux sous vide!

• Portez votre équipement de protection personnel selon la classe de

danger du milieu à traiter. Sinon, vous vous exposez à des dangers:

- aspersion de liquides,

- happement de parties du corps, cheveux, habits et bijoux.

- bris de verre

• Attention au risque pour l'utilisateur en cas de contact avec/d'inhalation

des milieux, par ex. les liquides, gaz, nuages, vapeurs ou poussières to-

xiques, matières biologiques ou microbiologiques.

• Placez l’appareil en aire spacieuse sur une surface plane, stable, propre,

non glisssante, sèche et inflammable.

• Prévoyez un espace en hauteur suffisant, car la structure en verre peut

dépasser la hauteur de l'appareil.

• Avant chaque utilisation, contrôlez l'état de l'appareil, des accessoires

et en particulier des pièces en verre. N'utilisez pas les pièces endom-

magées.

• Veillez à obtenir une structure en verre libre de contrainte ! Risque

d'éclatement par :

- les tensions dues à un assemblage défectueux,

- les influences mécaniques externes,

- les pics de températures sur place.

• Veiller à ce que le statif ne commence pas à se dérégler en cas de

décentrage ou vibrations.

• Vous vous exposez à des dangers par

- les matériaux inflammables

- les milieux combustibles à faible température d'ébullition

•

Attention !

Traiter et chauffer avec cet appareil unique-

ment des produits dont le point éclair est supérieur à la

température limite de sécurité du bain chauffant choisie.

La limite de température de sécurité du bain chauffant

réglée doit toujours rester environ 25 °C au moins sous

le point d'inflammation du milieu utilisé.

•

N'utilisez pas

l'appareil dans les atmosphères explosives, avec des

matières dangereuses et sous l'eau.

• Ne traitez que des milieux pour lesquels l'apport d'énergie pendant

l'opération ne pose pas problème. Cela vaut aussi pour les autres ap-

ports d'énergie, comme la radiation lumineuse par ex..

• Travaillez seulement en mode surveillé avec l’appareil.

• Le fonctionnement avec une surpression est interdit (pression de l'eau

de refroidissement, voir "Caractéristiques techniques").

• Ne pas couvrir les fentes d'aération servant au refroidissement de

l'entraînement.

• Il peut se produire des décharges électrostatiques entre le milieu et

l'appareil qui constituent un risque direct.

• L'appareil n'est pas adapté à un fonctionnement manuel.

• La sécurité de l'appareil n'est assurée qu'avec les accessoires décrits

dans le chapitre "Accessoires".

• Suivez le mode d'emploi du bain chauffant du HB 10 basic/digital.

•

Respectez le mode d'emploi des accessoires, par ex. de la pompe à vide.

• Placez la sortie côté pression de la pompe à vide dans la hotte de

laboratoire.

•

Utilisez le capot de protection HB 10.2 ou le bouclier anti-projections HB 10 1.

• Utilisez seulement l’appareil sous un système d’aspiration ou un dispo

-

sitif de protection équivalent.

• Adaptez la quantité et le type de produit distillé à la taille de l’appareil

de distillation. Le refroidisseur doit être assez performant. Le flux de

l’agent refroidissant doit être surveillé à la sortie du refroidisseur.

73

Outre le fonctionnement manuel, les modes automatisés suivants peu-

vent être sélectionnés :

- distillation 100 %,

- distillation en fonction du volume ou de la quantité.

avant utilisation. Mettez le levage motorisé en butée inférieure et ap-

puyez sur la touche « Power » sur la plaque avant ou sur l'interrupteur

principal du côté arrière droit de l'appareil, avec un poids total maximum

en place de 3,1 kg.

Le ballon d'évaporation est retiré du bain chauffant.

Lors de la première mise en service et après un arrêt prolongé, veuillez

procéder ainsi : mettez le levage motorisé plusieurs fois en butée inféri-

eure et en butée supérieure en appuyant sur les touches de fonction de

levage avant de mettre l'appareil hors tension.

Remarque : en cas de coupure d'alimentation ou de débranchement,

l'appareil réagit avec un délai par rapport à l'extinction via le bouton

« Power » sur la face avant.

Si le dispositif de levage de sécurité ne fonctionnent pas, veuillez contac-

ter le service après-vente

IKA

®

.

Concernant l'évaporateur (ballon d'évaporation plus contenu), le poids

maximum admis est de 3,0 kg ! Des charges plus lourdes entraînent un

risque de bris de verre au niveau du conduit de vapeur !

Veuillez à ce que le dispositif de levage de sécurité soit désactivé.

Avec de lourdes charges, travaillez toujours à des vitesses de rotation

lentes. De grandes forces de déséquilibre peuvent entraîner le bris du

conduit de vapeur !

• Les pièces démontables de l'appareil doivent être reposées sur l'appareil

pour empêcher la pénétration de corps étrangers, de liquides, etc..

• Evitez les coups sur l'appareil et les accessoires.

• Seules les personnes spécialisées sont autorisées à ouvrir l'appareil.

• Fonctionnement automatisé : vérifiez les procédés d'évaporation

avant de les laisser s'effectuer de manière automatisée. Les procédés

d'évaporation inconnus ne doivent pas être automatisés !

Dispositif de levage de sécurité

L'extinction de l'appareil ou la coupure de l'alimentation entraîne la mise

en marche du dispositif de levage interne de sécurité qui retire le ballon

d'évaporation du bain chauffant.

Lorsque le dispositif de levage de sécurité n'est pas alimenté en courant,

il est conçu pour supporter un poids total maximum (verrerie et solvant)

de 3,1 kg.

Exemple de calcul du poids total pour une verrerie verticale avec un bal-

lon de 1 litre :

Condenseur + ballon récepteur + ballon d'évaporation + petites pièces =

1200 g

+ 400 g

+ 280 g + 100 g = 1980 gr

Charge maximale en solvant = 3 100 g – 1 980 g = 1 320 g

Un dispositif de levage de sécurité avec des charges plus lourdes ne peut

être garanti pour des raisons de conception !

En cas d'utilisation d'autres types de condenseurs, par ex. à neige carbo-

nique ou intensifs, et en cas d'utilisation de répartiteurs pour distillation

à reflux avec condenseur à rapporter, il peut être nécessaire de réduire la

charge maximale en fonction du poids supplémentaire de ces structures

en verre !

C'est pourquoi, il faut vérifier avant le début de la distillation si le dispo-

sitif de levage doté de verre et de matière à distiller peut remonter sans

alimentation en courant.

Le dispositif de levage de sécurité doit être contrôlé quotidiennement

Pour la protection de l’appareil

• L'indication de tension de la plaque d’identification doit corres-pondre

avec la tension du réseau.

• La prise de courant utilisée doit être mise à la terre (contact de la masse

mécanique).

Utilisation selon des directives

•

Secteur d’utilisation

- Laboratoires

- Écoles

- Pharmacies

- Universités

La protection de l’utilisateur n’est plus garantie si l’appareil est utilisé

avec un accessoire n’ayant pas été fourni ou conseillé par le fabricant

ou si l’appareil est utilisé de manière non conforme aux prescriptions

du fabricant ou si l’appareil ou le circuit imprimé sont modifié par tiers.

•

Application

L'appareil est conçu, en combinaison avec les accessoires recomman-

dés par

IKA

®

, pour:

- une distillation rapide et douce des liquides

- la réduction par ébullition des solutions et suspensions

- la cristallisation, la synthèse ou le nettoyage des produits

chimiques fins

- le séchage des poudres et granulés

- le recyclage des solvants

Mode de fonctionnement: Appareil de table

74

Conseils pratiques

L'appareil est doté d'un dispositif de sécurité à piston. La structure en

verre peut être évacuée après une panne de courant. Ventilez-la lors de la

remise en marche. En cas de panne, le ballon d'évaporation est retiré au-

tomatiquement du bain chauffant grâce à un amortisseur à gaz intégré.

ATTENTION !

Le dispositif de levage de sécurité doit être contrôlé quo-

tidiennement avant utilisation. Voir pour cela le chapitre « Consignes de

sécurité - Dispositif de levage de sécurité » !

Avec l'évaporateur rotatif RV 10 control, il est possible d'effectuer, out-

re toutes les opérations d'évaporation manuelles et semi-automatiques,

également les procédés d'évaporation entièrement automatiques et en

fonction de la quantité. Pour cela, l'appareil est équipé par défaut d'un

contrôleur de vide, d'une sonde de mesure de la température du réf-

rigérant et d'un débitmètre de réfrigérant. Grâce au contrôle de vide

intégré, le vide peut être régulé en mode à 2 points comme en mode

pompe à vitesse de rotation régulée. L'appareil est conçu pour le fon-

ctionnement sur une alimentation en réfrigérant (p. ex. thermostat de

laboratoire), mais peut aussi être branché sur une conduite d'eau. Suivez

les caractéristiques techniques concernant la pression du réfrigérant, la

constance de la température et le débit, tout comme d'autres prescrip-

tions nationales.

Pour le fonctionnement sur une conduite d'eau, nous recommandons

l'utilisation de la vanne d'étranglement d'eau RV10 5001 !

Cette vanne permet de régler le débit du réfrigérant ainsi que

d'interrompre automatiquement l'alimentation en réfrigérant après une

distillation.

Avec le filtre à eau RV 10 5002, il est possible de retenir les particules de

saletés hors de la conduite d'eau en amont de la technique de soupape.

Pour réduire la pression, nous recommandons de placer la vanne de ré-

gulation de pression RV 10 5003 dans la conduite, directement après le

point de prélèvement.

Distillation automatisée en fonction du volume :

l'appareil doit

être amené à la température de fonctionnement. C'est ce que permet de

faire une distillation d'essai.

La distillation est un processus thermique de séparation par évaporation

suivie de condensation, pour les compositions de matières liquides sur

la base de points d'ébullition spécifiques à la matière et dépendant de

la pression.

La température du point d'ébullition baisse avec la pression externe, on

travaille donc en général avec une pression réduite. Ainsi, le bain chauf-

fant peut être maintenu à température constante (par ex.

60 °C). Le point d'ébullition est réglé via le vide avec une température de

la vapeur de 40 °C environ.L'eau de refroidissement pour le condenseur

ne doit pas dépasser 20 °C (la règle est 60-40-20).

Pour générer du vide, utilisez une pompe à membrane résistant aux pro-

duits chimiques avec contrôleur de vide, protégée des résidus de sol-

vants grâce à la présence en amont d'un flacon de Woulfe et/ou d'un

collecteur à vide.

L'utilisation d'un éjecteur à eau pour générer le vide n'est conseillée que

dans certaines conditions, car ces systèmes peuvent entraîner une conta-

mination de l'environnement par les solvants.

L'efficacité de l'évaporateur dépend de la vitesse de rotation, de la tem-

pérature, de la taille du ballon et de la pression du système.

La charge optimale du condenseur en continu est de 60 % env..

Cela correspond à une condensation aux 2/3 du serpentin réfrigérant

environ. En cas de charge plus importante, il y a un risque que la vapeur

de solvant non condensée soit aspirée.

Pour prévenir ce problème, vous pouvez activer la sécurité anti-surcharge

du refroidisseur. Pour cela, effectuez plusieurs distillations et prenez la

valeur du menu “Réglages, rubrique “Entraînement", point “Puissance

frigorifique maximale”. Calculez la puissance frigorifique avec la formule

suivante :

Valeur limite de puissance frigorifique = puissance frigorifique maximale * 1.3

Saisissez cette valeur dans le menu “Réglages", rubrique “Distillation”,

point “Valeur limite de puissance frigorifique". L'appareil arrête ensuite

la mesure au dépassement de la valeur limite du refroidisseur et émet un

message d'erreur. Une modification de la configuration de la structure du

refroidisseur ou de la configuration de la distillation peut nécessiter un

nouvel ajustement de la charge maximale du refroidisseur.

Le réglage par défaut pour cette valeur est 900 W.

Déballage

•

Déballage

- Déballez l'appareil avec précaution

- En cas de dommage, établiez immédiatement un constat correspon-

dant (poste, chemins de fer ou transporteur)

•

Volume de livraison

voir tableau

RV

10

control

V

x x x x x x x x x x x x

RV

10

control

V-C x x x x x x x x x x x x

RV

10

control

FLEX x x x x x x x x x x x

RV

10

control

V

auto x x x x x x x x x x x x

RV

10

control

V-C

auto x x x x x x x x x x x x

RV

10

control

FLEX

auto x x x x x x x x x x x

Entr

aînement RV 10 contr

ol

Bain chauffant HB 10

Verr

erie verticale RV 10.1

Verr

erie verticale RV 10.10 avec r

evêtement

W

oulff’

sche Flasche

Fixation

ixation de condenseur compl.

Flexible de vide (2 x 0,55 m)

Flexible de vidange d

'eau (1 x 1 m)

Mode d

'emploi

Clé à œil

Poignée

RV 10.4002 vanne de vide de labor

atoir

e

Pompe à vide N 920 speed contr

ol

led

75

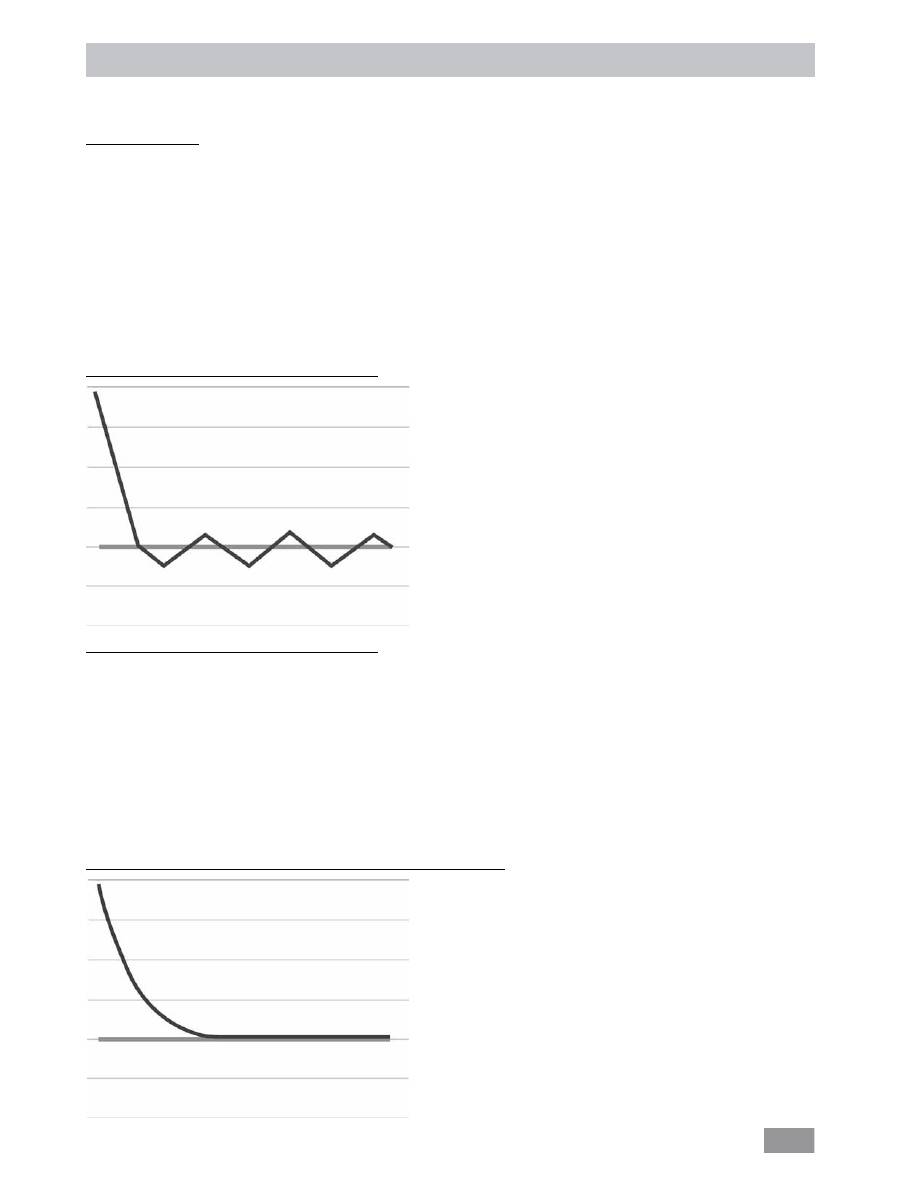

L'évaporateur rotatif RV10 control permet, grâce au contrôleur de vide et au capteur de pression intégrés, de régler le vide souhaité à l'aide de la

régulation à 2 points ou par régulation de la vitesse de rotation.

Régulation à 2 points

La verrerie est évacuée à l'aide de la pompe à vide. La pompe à vide fonctionne à vitesse de rotation constante, qui en général n'est pas réglable.

Si la valeur de consigne n'est pas atteinte, la vanne de vide RV 10.4002 interrompt la conduite d'aspiration (fournie). Pour la mise en marche et l'arrêt

automatiques de la pompe à vide, utiliser la commande de pompe RV 10.4003 (accessoires).

En raison du décalage dans le temps, de l'ordre de quelques millisecondes, entre la détection de la valeur de vide, la comparaison avec la valeur de

consigne et la commutation de la vanne de vide, la valeur de consigne définie n'est pas tout à fait atteinte.

La fuite naturelle de l'appareil provoque à nouveau la montée de la valeur de pression dans le système, elle-même détectée par le capteur de pression

intégré.

En cas de dépassement de la valeur de consigne, la vanne de vide s'ouvre à nouveau et la pompe à vide en marche abaisse à nouveau la pression. La

courbe de pression affichée oscille autour de la valeur de consigne définie.

La différence de pression entre la connexion et la déconnexion de la vanne peut être réglée via la valeur d'hystérèse de vide (voir Réglage : vide). Par

défaut, la valeur est réglée sur 10 mbar.

La qualité de la régulation dépend de la puissance d'aspiration de la pompe (vitesse de rotation), de l'étanchéité du système et des temps de propa-

gation des signaux de l'électronique utilisée.

Avec la régulation à 2 points, la détection automatique du point d'ébullition n'est pas possible..

Illustration schématique d'une régulation du vide à 2 points

Régulation du vide en fonction de la vitesse de rotation

Les imprécisions de la régulation à 2 points sont évitées avec la régulation du vide en fonction de la vitesse de rotation.

Toutefois, pour la régulation du vide en fonction de la vitesse de rotation, il faut une pompe à vide à vitesse de rotation réglable, la vanne de vide

RV10.4002 n'est pas nécessaire et ne doit pas être raccordée !

Pour cela, raccorder la pompe à vide (p. ex. KNF N920 speed controlled pump) au raccord situé au dos de l'évaporateur rotatif.

Avec ce type de régulation, la vitesse de rotation de la pompe, et donc sa puissance d'aspiration, baisse à mesure que la valeur de pression mesurée

s'approche de la valeur de consigne. Une fois la valeur de consigne atteinte, la pompe ne tourne plus qu'en fonction du taux de fuite.

Un travail plus silencieux et une régulation plus précise sont possibles.

La régulation du vide en fonction de la vitesse de rotation se règle automatiquement sur le RV 10 control, dès qu'une pompe à vide adaptée est

raccordée..

Avec ce type de régulation, la détection automatique du point d'ébullition est impossible, ce qui signifie que le système recherche et maintient en

mode automatique le point d'ébullition du solvant.

Comme, contrairement à la distillation en fonction du volume, le solvant ne doit pas forcément être connu pour la détection automatique du point

d'ébullition, ces modes de travail s'excluent mutuellement..

Illustration schématique d'une régulation du vide en fonction de la vitesse de rotation

Régulation du vide: régulation à 2 points et régulation de la vitesse de rotation

76

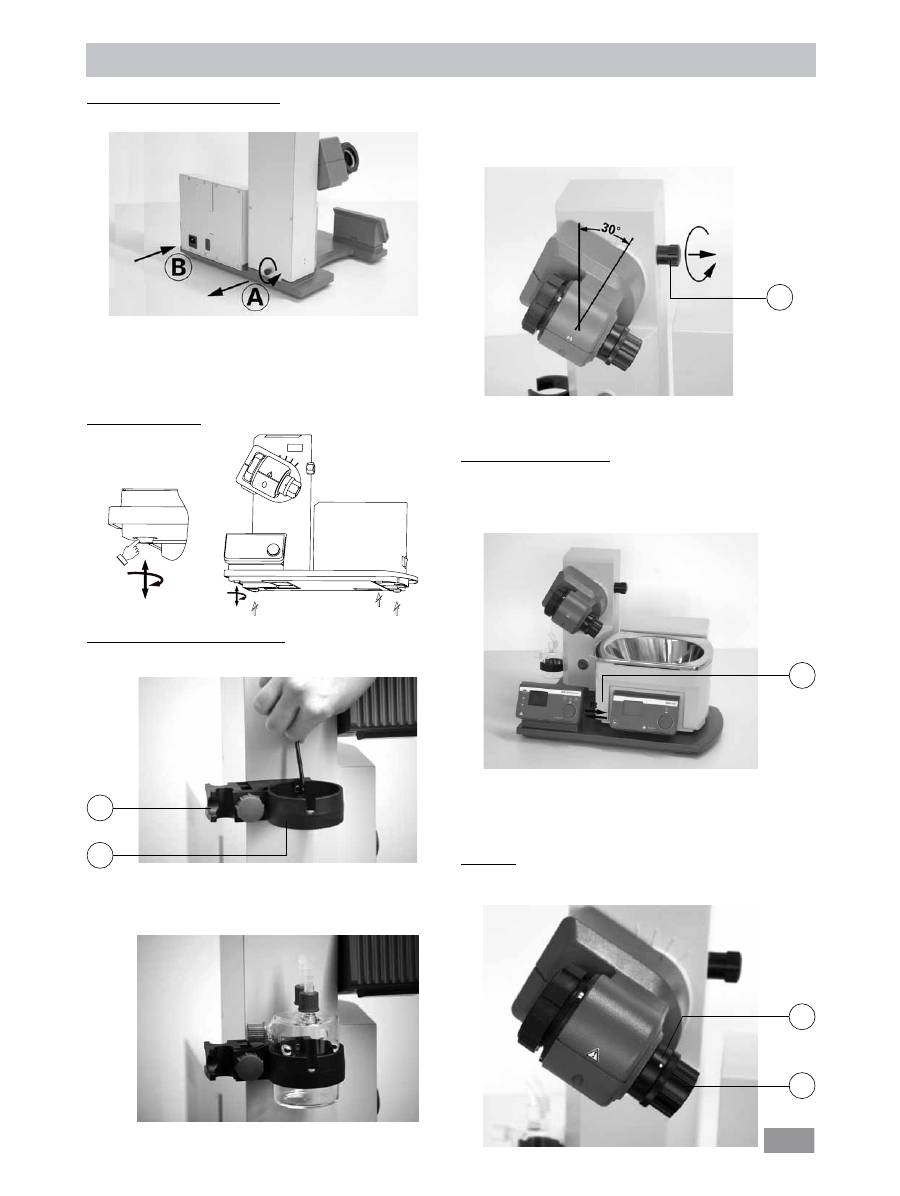

Installation

Desserrez le dispositif de serrage pour régler l'angle de l'entraînement de ro-

tation du côté droit du dispositif de levage en tournant la vis à poignée (E)

dans le sens inverse des aiguilles d'une montre (en appuyant légèrement et en

tournant simultanément, la vis à poignée (E) peut être sortie encore plus loin).

Placez l'entraînement à un angle de 30° env. (fig. 7).

Bloquez ensuite l'entraînement de rotation en serrant la vis à poignée

dans le sens horaire.

Bain chauffant HB 10

Attention !

Suivez le mode d'emploi du bain chauffant, chapitre "Mise

en service" !

Placez le bain chauffant sur la surface d'appui de l'entraînement de

rotation et poussez-le en position gauche (fig. 8).

Remarque : l'échange de données entre l'unité d'entraînement et le bain

chauffant se fait à l'aide d'une interface infrarouge (F). Veillez à ce que

la communication ait lieu alors que le parcours de la lumière est sans

obstacles et ininterrompu !

Verrerie

Ouvrez le dispositif d'arrêt de la traversée de vapeur (G) en tournant à

60° dans le sens inverse des aiguilles d'une montre, (fig. 9).

Entraînement RV 10 control

Attention !

Desserrez la sécurité de transport (fig. 4a) !

Appuyez sur le dispositif de levage avec la main et retirez la vis mole-

tée au dos de l'appareil (A).

Une fois la sécurité de transport retirée, le dispositif de levage monte

lentement en butée supérieure. La course est de 140 mm environ.

Raccordez l'appareil à l'alimentation avec le câble fourni (B).

Pied réglable (Fig. 4b)

Montage du flacon de Woulfe (Fig. 5)

Montez le raccord flexible (C) sur le côté gauche du dispositif de levage.

Montez le support (D) sur le raccord flexible (C).

Placez le flacon et montez les raccords de flexibles fournis sur le flacon

(fig. 6).

Fig. 4a

Fig. 4b

Fig. 5

E

F

G

H

Fig. 6

Fig. 7

Fig. 8

Fig. 9

C

D

77

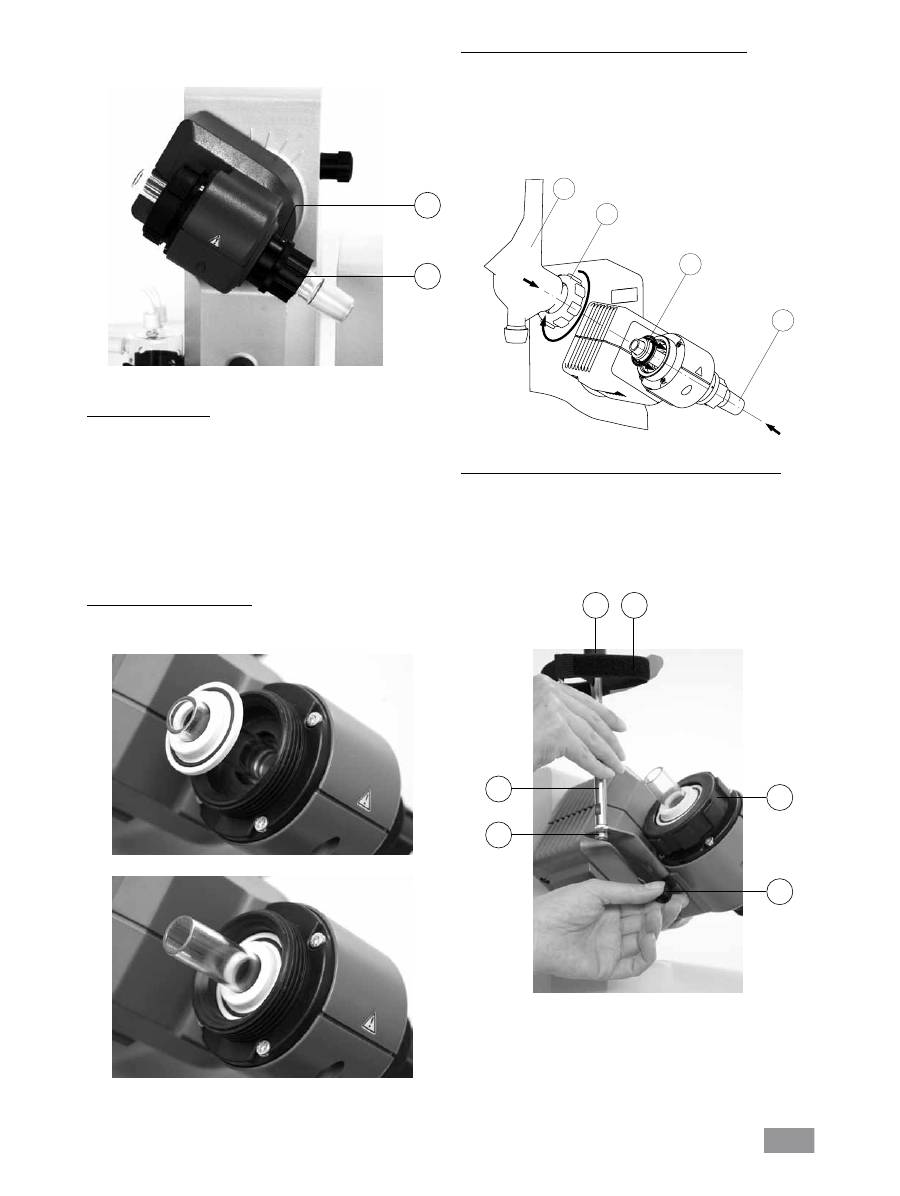

Avant la mise en service - Montage du joint RV 10.8001

Montez le conduit de vapour (1).

Montez le joint RV 10.8001 (2).

Poussez l'écrou d'accouplement (3b) sur la bride du refroidisseur (3a).

Poussez également le ressort-bague (3c) sur la bride du refroidisseur (3a).

Placez le refroidisseur (3a) sur le joint (2).

Serrez l'écrou d'accouplement (3b) à la main (3b).

Remarque : suivez les instructions de montage de la verrerie.

Montage de la fixation de condenseur de la verrerie verticale

Montez la fixation de condenseur comme illustré (fig. 12).

Montez la tôle (I) avec la vis moletée (J).

Insérez la tige du statif (L) sur la tôle (I) et fixez-la avec l'écrou (K).

Posez la protection en caoutchouc (M).

Fixez la bande Velcro

®

(N) sur la tige du statif (L).

Bloquez la verrerie verticale avec la bande Velcro

®

(N).

Insérez la traversée de vapeur jusqu'en butée.

VVerrouillez ensuite ce dispositif d'arrêt en tournant à 60° dans le sens

des aiguilles d'une montre (Fig. 10).

Contrôlez le dispositif d'arrêt axial de la traversée de vapeur.

Dispositif de déblocage

L'écrou en plastique (H) sert d'aide au déblocage des joints rodés de

ballon coincés (Fig. 9).

Maintenez le dispositif d'arrêt (G) et desserrez l'écrou en plastique (H).

Pour ce faire, maintenez le ballon d'évaporation coincé et tournez

l'écrou en plastique (H) jusqu'au col du ballon d'évaporation.

Remarque : avant la mise en service, serrez à la main l'écrou en plastique

(H) en butée gauche. Ce faisant, fixez le dispositif d'arrêt (G) de la tra-

versée de vapeur.

Montez le joint du refroidisseur

Placez le joint du condenseur RV 10.8001 dans le logement du con-

denseur et montez la verrerie sur l'appareil en suivant les instructions

de montage correspondantes (fig. 11 a, b et c).

Fig. 10

H

Fig. 11a

Fig. 11b

1

2

3a

3b

Fig. 11c

Fig. 12

I

J

M

N

L

K

G

78

4

7

8

6

12

9

3

10

5

13

15

16

Entraînement de rotation

Verrerie

RV 10.2 diagonale

RV 10.20 diagonale, avec revêtement

Verrerie

RV 10.1 verticale

RV 10.10 verticale, avec revêtement

Entraînement de rotation

2

10

00

m

l

N

S2

9/

32

1

11

13

12

5

4

7

8

6

15

9

3

2

10

16

11

1

10

00

m

l

N

S2

9/

32

Verrerie

Pos. Désignation

Quantité

Quantité

Verrerie diagonale

Verrerie verticale

1

Ballon récepteur

1

1

2

Pince NS 29

1

1

3

Traversée de vapeur

1

1

4

Robinet d'arrêt

1

1

5 Tube

1

1

6

Refroidisseur

1 Refroidisseur diagonal

1 Refroidisseur vertical

7

Raccord

1 Douille d'emmanchement

1 Raccord de vide

8

Pince NS 29

1

1

9

Joint d'étanchéité RV 10.8001

1

1

10

Ballon d'évaporation 1000 ml

1

1

11

Patte à rodage sphérique RV 05.10

1

1

12

Raccord vissé de capuchon

4

4

13

Raccord de flexible

4

4

15 Contre-écrou

1

1

16 Rondelle-ressort

1

1

Montage de la verrerie

Description des condenseurs spéciaux

•

RV 10.3 Condenseur intensif vertical avec distributeur

Condenseur intensif vertical à double paroi permettant des condensa-

tions particulièrement efficaces.

Version disponible avec revêtement (RV 10.30)

•

RV 10.4 Condenseur à neige carbonique

Condenseur à neige carbonique pour la distillation de solvants à bas

point d'ébullition.

Refroidissement par neige carbonique, pas d'eau de refroidissement

nécessaire. Condensation maximale par des températures basses.

Version disponible avec revêtement (RV 10.40)

(Non utilisable en mode automatique du RV 10 control)

•

RV 10.5 Condenseur vertical avec distributeur et soupape d'arrêt

pour la distillation à reflux

Version disponible avec revêtement (RV 10.50)

•

RV 10.6 Condenseur vertical intensif avec distributeur et soupape

d'arrêt pour la distillation à reflux

Condenseur intensif vertical à double paroi permettant des distillations

à reflux particulièrement efficaces

Version disponible avec revêtement (RV 10.60)

Démontage du condenseur

Utilisez la clé à œil fournie pour desserrer les écrous d'accouplement

coincés.

Desserrez les écrous d'accouplement en tournant dans le sens inverse

des aiguilles d'une montre.

Retirez la bande Velcro

®

.

Fig. 13

79

Gainage

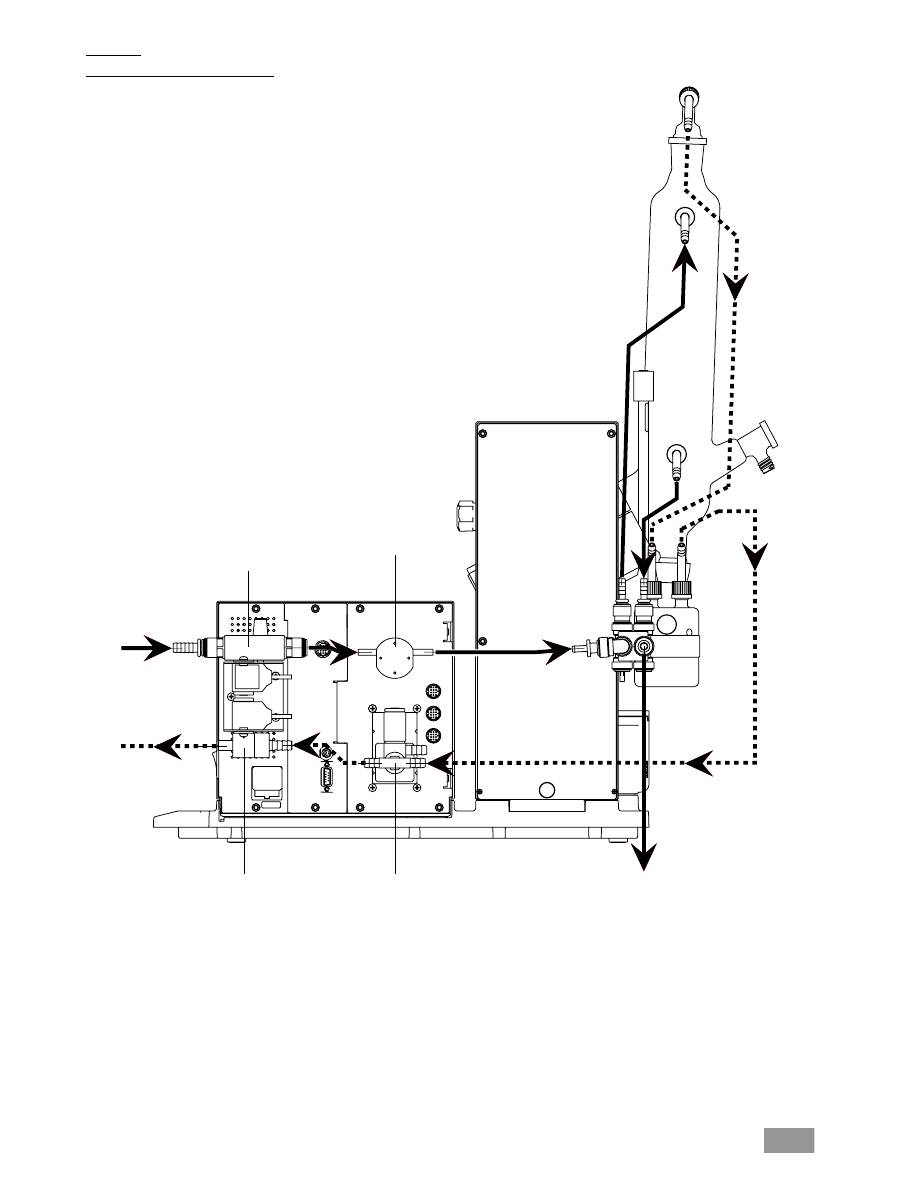

Schématisation du gainage (vue arrière)

Fig. 14

2x T1,6A 250V

Eau

Vide

RV 10.5001

Vanne d'étranglement

d'eau

optionnelle

Débit-

mètre

Eau

Capteur de pression

et

vanne de mise à l'air libre

RV 10.4002

Vanne de vide

80

Raccord RV RV 10.4003

Vide - régulation à 2 points

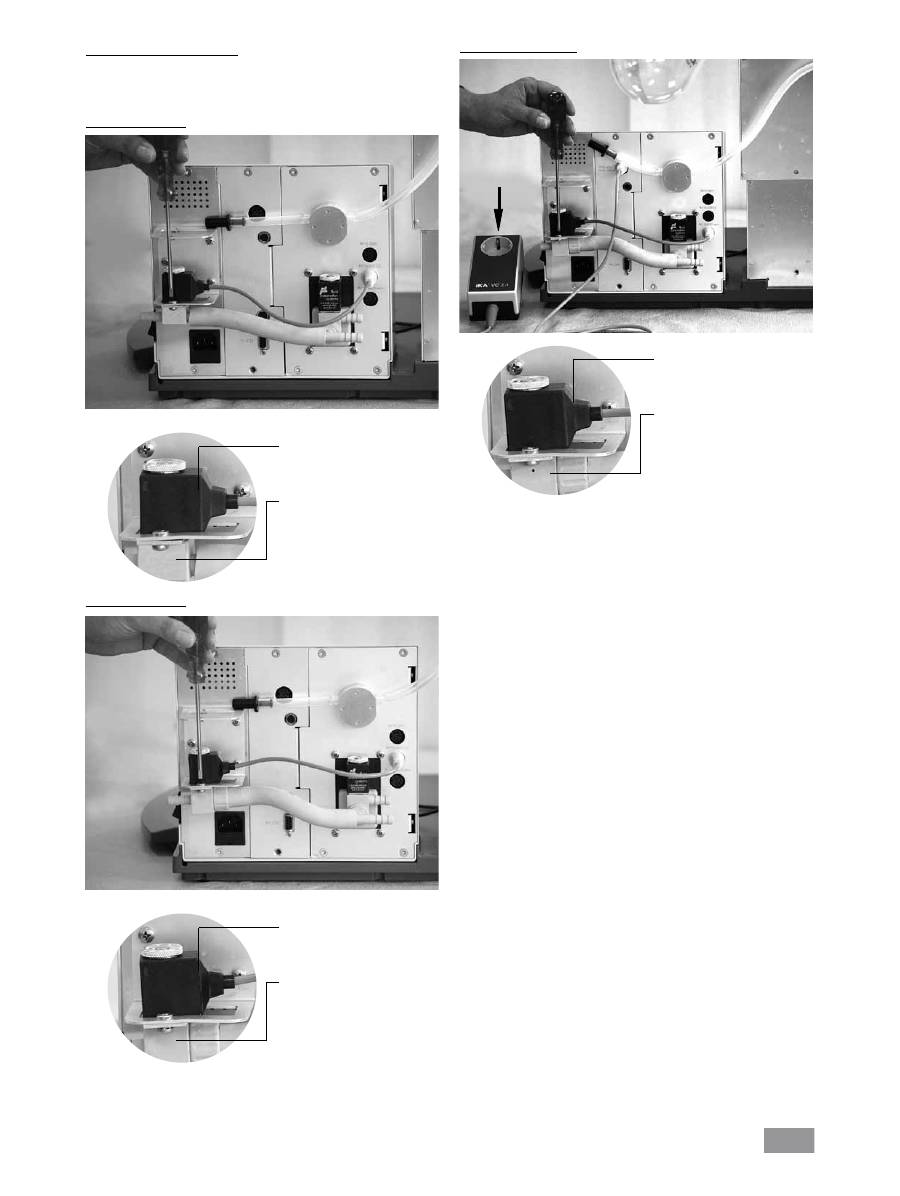

Montez l'une des vannes de vide en option RV 10 4001, RV 10 4002

ou RV 10 4003 en fonction de votre installation dans la fixation prévue

à cet effet et reliez le flexible de vide à la vanne (fig. 15a, b, c).

Raccord RV 10.4001

Raccord RV 10.4002

La bobine tourne

librement

Le sens d'aspiration corres-

pond au fléchage ! Attention

à la position de montage !

La bobine tourne

librement

Le sens d'aspiration corres-

pond au fléchage ! Attention

à la position de montage !

La bobine tourne

librement

Le sens d'aspiration corres-

pond au fléchage ! Attention

à la position de montage !

Fig. 15a

Fig. 15b

Fig. 15c

Alimentation

secteur pompe