Alexika RV 10 control V-C auto: instruction

Class: Equipment

Type:

Manual for Alexika RV 10 control V-C auto

IKA

®

RV 10 control

44 413 00

052013

Reg.-No. 4343-01

Betriebsanleitung

DE

5

Operating instructions

EN

38

Mode d’emploi

FR

71

Instrucciones de manejo

ES

104

Инструкция по эксплуатации RU

137

3

EG-KONFORMITÄTSERKLÄRUNG DE

Wir erklären in alleiniger Verantwortung, dass dieses Produkt den Bestimmungen der Richtlinien 2006/95/EG, 98/37/EG und 2004/108/EG entspricht und mit den folgenden

Normen und normativen Dokumenten übereinstimmt: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 und DIN EN IEC 61326-1.

EC-DECLARATION OF CONFORMITY

EN

We declare under our sole responsibility that this product corresponds to the regulations 2006/95/EC, 98/37/EC and 2004/108/EC and conforms with the standards or

standardized documents DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 and DIN EN IEC 61326-1.

DÉCLARATION DE CONFORMITÉ CE

FR

Nous déclarons sous notre propre responsabilité que ce produit est conforme aux réglementations 2006/95/CE, 98/37/CE et 2004/108/CE et en conformité avec les normes

ou documents normalisés suivant DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 et DIN EN IEC 61326-1.

DECLARACION DE CONFORMIDAD DE CE

ES

Declaramos por nuestra responsabilidad propia que este producto corresponde a las directrices 2006/95/CE, 98/37/CE y 2004/108/CE y que cumple las normas o documen-

tos normativos siguientes: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 y DIN EN IEC 61326-1.

CE-CONFORMITEITSVERKLRING NL

Wij verklaren in eigen verantwoordlijkheid, dat dit produkt voldoet ann de bepalingen van de richtlijnen 2006/95/EG, 98/37/EG and 2004/108/EG en met de volgende

normen of normatieve dokumenten overeenstemt: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 and DIN EN IEC 61326-1.

CE-DICHIARAZIONE DI CONFORMITÀ

IT

Dichiariamo, assumendone la piena responsabilità, che il prodotto è conforme alle seguenti direttive: 2006/95/CE, 98/37/CE e 2004/108/CE, in accordo ai seguenti regola-

menti e documenti: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 e DIN EN IEC 61326-1.

CE-KONFORMITETSFÖRKLARUNG SV

Vi förklarar oss ensamt ansvariga för att denna produkt motsvarar bestämmelserna i riktlinjerna 2006/95/EG, 98/37/EG och 2004/108/EG och att den överensstämmer med

följande normer eller normativa dokument: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 och DIN EN IEC 61326-1.

CE-KONFORMITETSERKLÆRING DA

Vi erklærer, at dette produkt öpfylder bestemmelserne i direktiverne 2006/95/EF, 98/37/EF og 2004/108/EF og at det er overensstemmende med følgende normer eller

normgivende dokumenter: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 og DIN EN IEC 61326-1.

CE-KONFORMITETSERKLÆRING NO

Vi erklærer på helt og holdent eget ansvar at dette produktet er i samsvar med bestemmelsene i forskriftene 2006/95/EF, 98/37/EF og 2004/108/EF, og at de er i overens-

stemmelse med følgende normer eller normative dokumenter: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 og DIN EN IEC 61326-1.

CE-STANDARDINMUKAISUUSTODISTUS FI

Ilmoitamme täysin omalla vastuullamme, että tämä tuote vastaa EU-direktiivejä 2006/95/EY, 98/37/EY sekä 2004/108/EY ja on seuraavien normien tai ohjeasiakirjojen

mukainen: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 sekä DIN EN IEC 61326-1.

∆ΗΛΩΣΗ ΑΝΤΑΠ√ΚΡΙΣΗΣ EE

EL

Με την παρÔύσα δήλωση εαιώνÔυνε µε απÔκλειστική µας ευθύνη fiτι τÔ παρfiν πρÔϊfiν ανταπÔκρίνεται στÔυς κανÔνισµÔύς των Ôδηγιών 2006/95/EU, 98/37/EU και

2004/108/EU, και fiτι αντιστÔι¯εί στις ακfiλÔυθες πρÔδιαγραÊές και στα ακfiλÔυθα νÔµÔκανÔνιστικά έγγραÊα

DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 και DIN EN IEC 61326-1.

DECLARAÇÃO DE CONFORMIDADE DA CE

PT

Declaramos sob nossa responsabilidade exclusiva que este produto corresponde às determinações estabelecidas nas directivas 2006/95/CE, 98/37/CE e 2004/108/CE do

Conselho e que está de acordo com as seguintes normas e documentos normativos: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 e DIN EN IEC

61326-1.

DEKLARACJA PRODUCENTA CE

PL

Oświadczamy z pe∏nà odpowiedzialnościà, że produkt ten spe∏nia wymagania dyrektyw: 2006/95/WE, 98/37/WE i 2004/108/WE i jest zgodny z nast´pujàcymi normami

i dokumentami normatywnymi: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 i DIN EN IEC 61326-1.

PROHLÁŠENÍ O SHODĚ CE

CS

Prohlašujeme se vší zodpovědností, že tento produkt odpovídá ustanovením směrnic 2006/95/ES, 98/37/ES a 2004/108/ES a je v souladu s následujícími normami a norma-

tivními dokumenty: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 a DIN EN IEC 61326-1.

CE MEGFELELŒSÉGI NYILATKOZAT

HU

Felelősségünk teljes tudatában kijelentjük, hogy ez a termék megfelel a 2006/95/EK, 98/37/EK és 2004/108/EK irányelvek rendelkezéseinek, és összhangban van a következő

szabványokkal és normatív dokumentumokkal: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 és DIN EN IEC 61326-1.

IZJAVA O SKLADNOSTI IN CE-ZNAK

SL

Pod izkljuãno odgovornostjo izjavljamo, da ta izdelek ustreza doloãilom direktiv 2006/95/ES, 98/37/ES in 2004/108/ES ter naslednjim standardom in standardizacijskim

dokumentom: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 in DIN EN IEC 61326-1.

VYHLÁSENIE O ZHODE S NORMAMI EU

SK

Vyhlasujeme na svoju zodpovednosť, Ïe tento v˘robok zodpovedá poÏiadavkám 2006/95/ES, 98/37/ES a 2004/108/ES a nasledujúcich noriem a normatívnych dokumentov:

DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 a DIN EN IEC 61326-1.

CE-VASTAVUSDEKLARATSIOON ET

Kinnitame täielikult vastutades, et käesolev toode vastab direktiivide 2006/95/EL, 98/37/EL ja 2004/108/EL sätetele ning järgmistele standarditele ja normdokumentidele:

DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 ja DIN EN IEC 61326-1.

CE ATBILSTĪBAS DEKLARĀCIJA

LV

Ar pilnu atbildību apliecinām, ka produkts atbilst direktīvu 2006/95/ES, 98/37/ES un 2004/108/ES noteikumiem un ir saskaņā ar šādām normām un normatīvajiem dokumen-

tiem: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 un DIN EN IEC 61326-1.

EB ATITIKTIES DEKLARACIJA

LT

Prisiimdami atsakomybę pareiškiame, kad šis gaminys atitinka direktyvų 2006/95/ES, 98/37/ES ir 2004/108/ES ir šių normų bei normatyvinių dokumentų reikalavimus: DIN

EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 ir DIN EN IEC 61326-1.

DECLARAŢIE DE CONFORMITATE CE

RO

Declarăm pe propria răspundere că acest produs corespunde prevederilor directivelor 2006/95/CE, 98/37/CE şi 2004/108/CE precum şi următoarelor norme şi documente

normative: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 şi DIN EN IEC 61326-1.

EO декларация за съответствие

BG

Декларираме на собствена отговорност, че този продукт съответства на разпоредбите на директиви 2006/95/EИО, 98/37/EИО и 2004/108/EИО и отговаря на

следните стандарти и нормативни документи: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 и DIN EN IEC 61326-1.

Декларация соответствия EG

RU

Мы заявляем под единоличную ответственность, что данное изделие соответствует предписаниям директив 2006/95/EG, 98/37/EG и 2004/108/EG и согласуется

со следующими стандартами и нормативными документами: DIN EN IEC 61010-1, -2-051; DIN EN ISO 12100-1, -2; EN 60204-1 и DIN EN IEC 61326-1.

4

IKA

®

RV 10 control

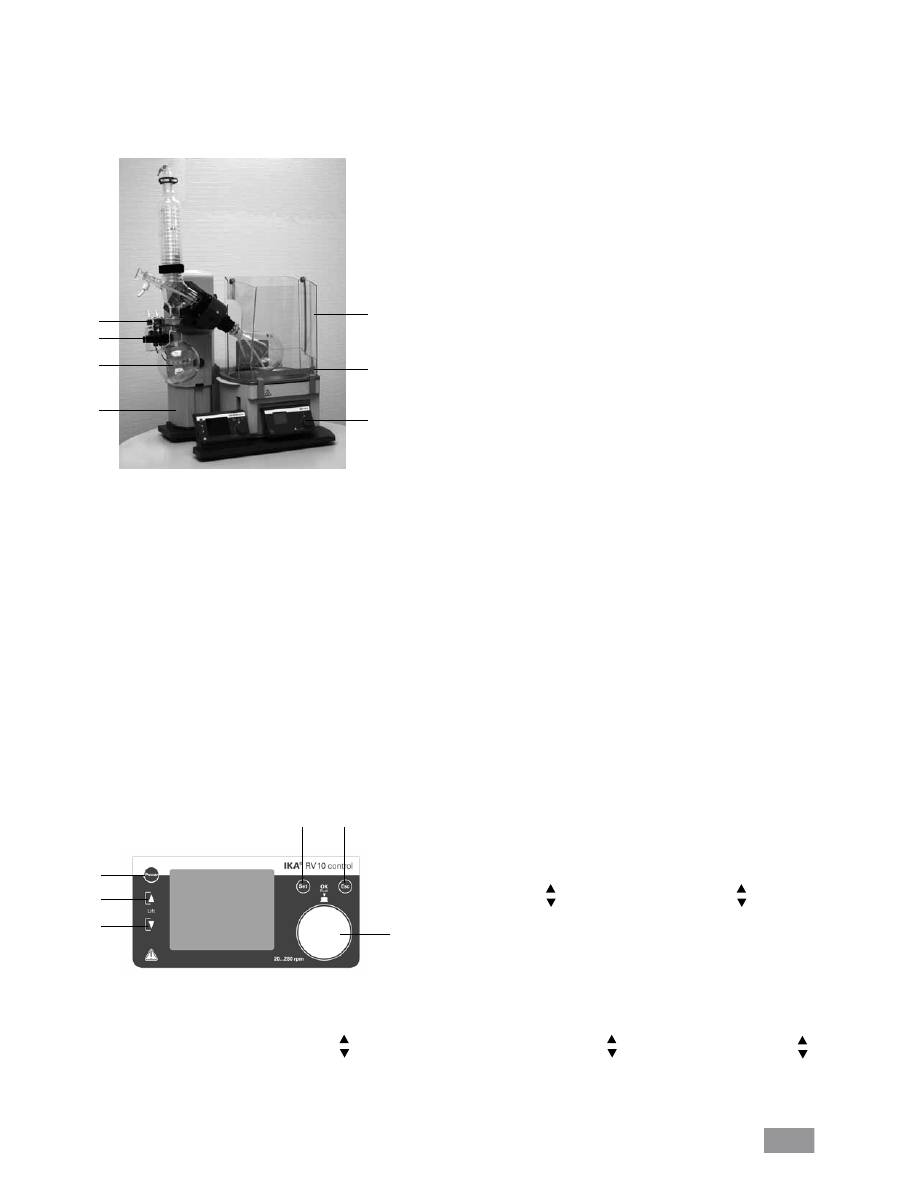

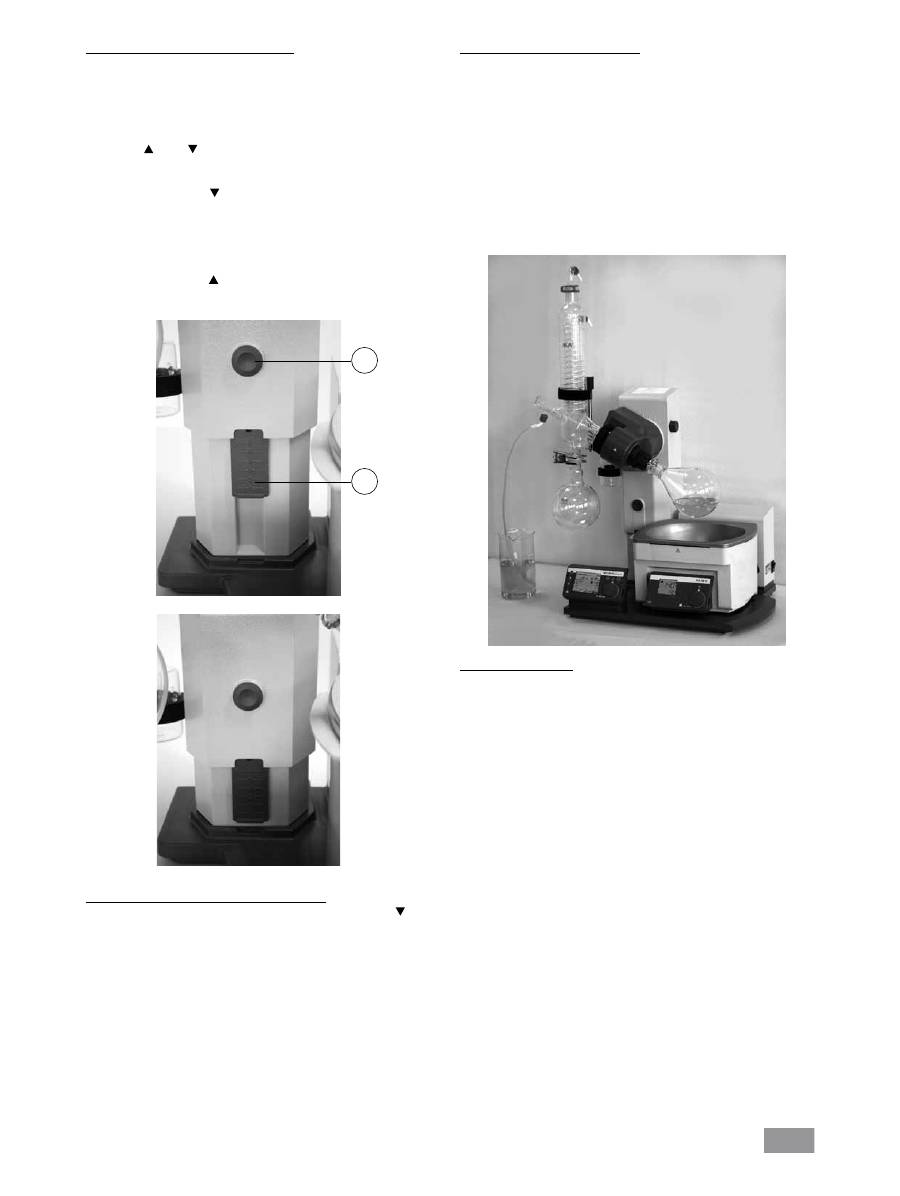

Komplettaufbau mit Zubehör Schutzschild HB 10.1 und Schutzhaube HB 10.2

Device complete, incl. accessories HB 10.1 spray guard and HB 10.2 cover

L’appareil complet, incl. les accessoires HB 10.1 bouclier anti-projections et HB 10.2 capot de protection

Aparato completo, incl. accesorios HB 10.1 placa de protección y HB 10.2 cubierta de protección

Комплектная установка с дополнительным защитным экраном HB 10.1 и защитным колпаком HB 10.2

Pos. Bezeichung

A

HB 10.2 Schutzhaube (nicht im Lieferumfang enthalten)

B

HB 10.1 Schutzschild (nicht im Lieferumfang enthalten)

C

Heizbad HB 10

D

Antrieb RV 10 control

E Glassatz

F Halter

G

Woulff’sche Flasche

Fig. 1

Item Designation

A

HB 10.2 Cover (not included in delivery)

B

HB 10.1 Spray guard (not included in delivery)

C

Heating bath HB 10

D

Drive RV 10 control

E Glassware

F Bracket

G

Woulff bottle

Pos. Désignation

A

HB 10.2 Capot de protection (pas compris dans la volume de livraison)

B

HB 10.1 Bouclier anti-projections (pas compris dans la volume de livraison)

C

Bain chauffant HB 10

D

Entraînement RV 10 control

E Verrerie

F Support

G

Flacon de Woulfe

Pos. Bezeichung

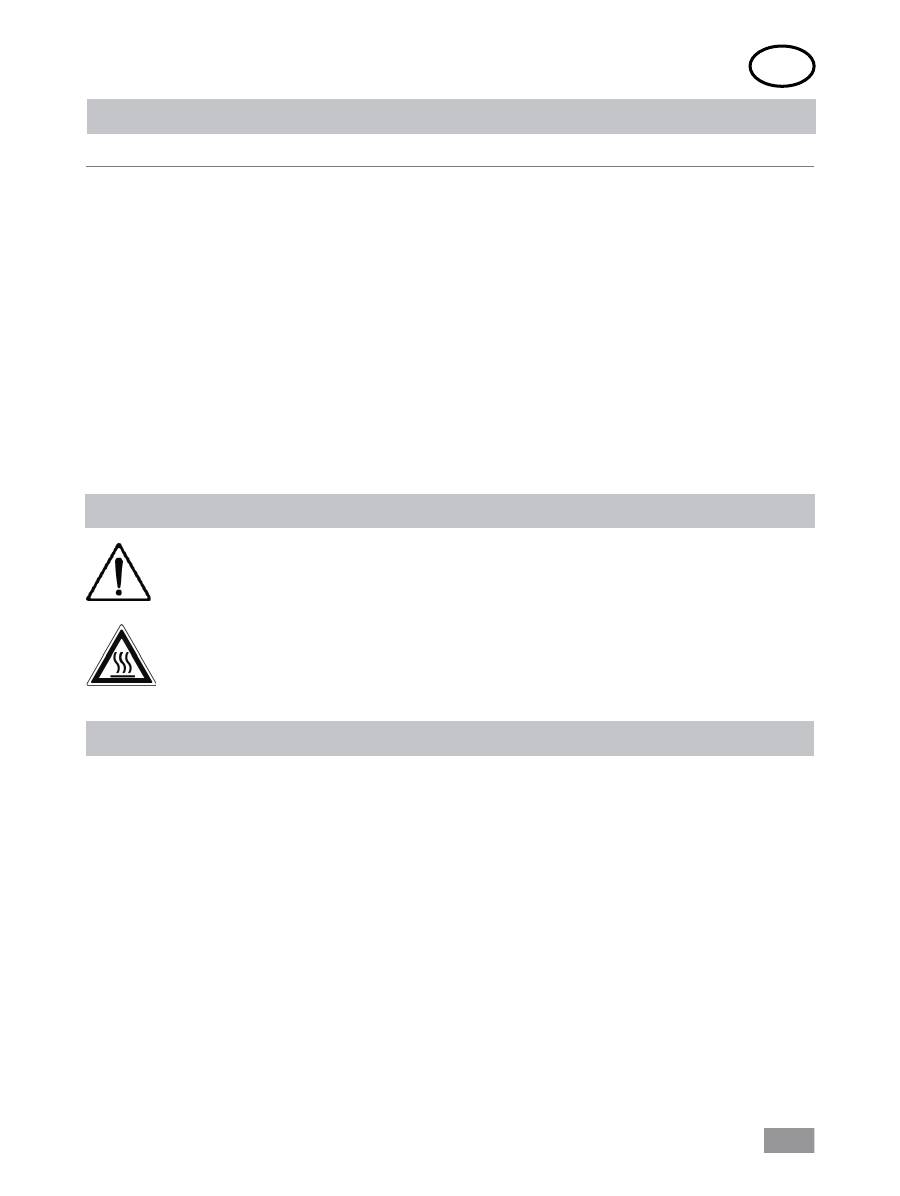

1

Taste "Power"

2

Taste Liftposition "

"

3

Taste Liftposition "

"

4

Dreh-/ Drückknopf

5

Taste "Set"

6

Taste "Esc"

Item Designation

1

"Power" key

2

Lift position "

" key

3

Lift position "

" key

4

Rotating/ Pressing knob

5

"Set" key

6

"Esc" key

Pos. Designation

1

Touche "Power"

2

Touche de position du dispositif de levage "

"

3

Touche de position du dispositif de levage "

"

4

Bouton rotatif/ Bouton-poussoir

5

Touche "Set"

6

Touche "Esc"

G

A

B

C

D

E

F

1

2

3

4

5

6

Fig. 2

Pos. Designación

A

HB 10.2 Cubierta de protección (no incluido en volumen de entrega)

B HB

10.1 Placa de protección (no incluido en volumen de entrega)

C

Baño calefactor HB 10

D

Accionamiento RV 10 control

E

Equipo de vidrio

F Soporte

G

Botella de Woulfe

Поз. Наименование

A

Защитный колпак HB 10.2 (не входит в комплект поставки)

B

Защитный экран HB 10.1 (не входит в комплект поставки)

C

Нагревательная баняt HB 10

D

Привод RV 10 control

E

Стеклянная посуда

F Держатель

G

Склянка Вульфа

Funktionstasten / Function keys / Touches de fonction / Teclas de función / Функциональные кнопки

Pos. Designación

1

Tecla "Power"

2

Tecla de la posición del elevador "

"

3

Tecla de la posición del elevador "

"

4

Dreh-/ Drückknopf

5

Tecla "Set"

6

Tecla "Esc"

Поз. Наименование

1

Кнопка питания «Power»

2

Кнопка положения подъемника «

»

3

Кнопка положения подъемника «

»

4

Dreh-/ Drückknopf

5

Кнопка питания "Set"

6

Кнопка питания "Esc"

5

Ursprungssprache

DE

Inhaltsverzeichnis

Allgemeiner Gefahrenhinweis

Verbrennungsgefahr!

Zeichenerklärung

Seite

EG-Konformitätserklärung 3

Zeichenerklärung 5

Gewährleistung 5

Sicherheitshinweise 6

Bestimmungsgemäßer Gebrauch

7

Auspacken 8

Wissenswertes 8

Vakuum-Regelung: 2-Punkt- und Drehzahlregelung

8

Aufstellung 10

Antrieb RV 10 control

Heizbad HB 10

Glassatz

Verschlauchung

Schnittstellen und Ausgänge

18

Inbetriebnahme 20

Wartung und Reinigung

32

Zubehör 32

Fehlercodes 35

Technische Daten

36

Lösemitteltabelle (Auswahl)

37

Entsprechend den

IKA

®

-Verkaufs- und Lieferbedingungen beträgt die

Gewährleistungzeit 24 Monate. Im Gewährleistungsfall wenden Sie sich

bitte an Ihren Fachhändler. Sie können aber auch das Gerät unter Beifü-

gung der Lieferrechnung und Nennung der Reklamationsgründe direkt

an unser Werk senden. Frachtkosten gehen zu Ihren Lasten.

Gewährleistung

Die Gewährleistung erstreckt sich nicht auf Verschleißteile und gilt nicht

für Fehler, die auf unsachgemäße Handhabung und unzureichende Pfle-

ge und Wartung, entgegen den Anweisungen in dieser Betriebsanlei-

tung, zurückzuführen sind.

6

Sicherheitshinweise

• Passen Sie die Menge und Art des Destillationsgutes an die Größe der

Destillationsapparatur an. Der Kühler muss ausreichend wirksam sein.

Überwachen sie den Kühlmitteldurchfluss am Ausgang des Kühlers.

• Belüften Sie immer den Glasaufbau bei Arbeit unter Normaldruck (z.B.

offener Ausgang am Kühler), um einen Druckaufbau zu verhindern.

• Beachten Sie, dass Gase, Dämpfe oder Schwebstoffe in gefährlicher

Konzentration durch den offenen Ausgang am Kühler entweichen kön-

nen. Stellen Sie sicher, dass eine Gefährdung ausgeschlossen ist, z.B.

durch nachgeschaltete Kühlfallen, Gaswaschflaschen oder eine wirk-

same Absaugung.

• Erhitzen Sie evakuierte Glasgefässe nicht einseitig. Der Verdampferkol

-

ben muss während der Heizphase rotieren.

• Der Glassatz ist für einen Vakuumbetrieb bis zu 1 mbar ausgelegt. Eva

-

kuieren Sie die Apparaturen vor Beginn des Aufheizens (siehe Kapitel

“Inbetriebnahme”). Belüften Sie die Apparaturen erst wieder nach dem

Abkühlen. Nicht kondensierte Dämpfe müssen auskondensiert oder

gefahrlos abgeführt werden. Besteht die Gefahr, dass sich der Destilla-

tionsrückstand in Gegenwart von Sauerstoff zersetzt, darf nur Inertgas

zum Entspannen eingelassen werden.

•

Achtung!

Vermeiden Sie Peroxidbildung. In den Destillations- und

Abdampfrückständen können sich organische Peroxide anreichern und

explosionsartig zersetzen!

Bewahren Sie Flüssigkeiten die zur Bildung organischer Peroxide nei-

gen, vor Licht - insbesondere UV-Strahlung - geschützt auf und un-

tersuchen Sie sie vor der Destillation und dem Abdampfen auf Anwe-

senheit von Peroxiden. Vorhandene Peroxide müssen entfernt werden.

Zur Bildung von Peroxiden neigen zahlreiche organische Verbindungen,

z.B. Dekalin, Diethylehter, Dioxan, Tetrahydrofuran, ferner ungesättigte

Kohlenwasserstoffe, wie Tetralin, Diene, Cumol sowie Aldehyde, Keto-

ne, und Lösungen dieser Stoffe.

•

Verbrennungsgefahr!

Das Heizbad, das Temperiermedium sowie der

Verdampferkolben und Glasaufbau können während dem Betrieb und

längere Zeit danach heiß sein! Lassen Sie die Komponenten vor weite-

ren Arbeiten am Gerät abkühlen.

•

Achtung!

Vermeiden Sie Siedeverzug. Das Aufheizen des Verdampfer-

kolbens im Heizbad ohne Zuschalten des Rotationsantriebes ist nicht

zulässig! Zeigen sich durch plötzliches Schäumen oder Ausgasen An-

zeichen für eine beginnende Zersetzung des Kolbeninhaltes, schalten

Sie sofort die Beheizung aus. Heben Sie den Verdampferkolben durch

die Hubvorrichtung aus dem Heizbad. Räumen Sie den gefährdeten

Bereich und warnen Sie die Umgebung!

•

Achtung!

Betreiben Sie das Gerät niemals mit rotierendem Verdamp-

ferkolben und angehobenem Lift. Starten Sie mit niedriger Drehzahl

und senken Sie den Verdampferkolben in das Heizbad, erhöhen Sie

dann auf die gewünschte Drehzahl. Ansonsten besteht eine Gefähr-

dung durch Herausspritzen von heißem Temperiermedium!

• Stellen Sie die Drehzahl des Antriebes so ein, dass durch den drehen

-

den Verdampferkolben im Heizbad kein Temperiermedium herausge-

schleudert wird und reduzieren Sie gegebenenfalls wieder die Drehzahl.

• Fassen Sie während des Betriebes nicht an rotierende Teile.

•

Unwuchten können zu unkontrolliertem Resonanzverhalten des Gerä-

tes, bzw. des Aufbaus führen. Glasapparaturen können beschädigt oder

zerstört werden. Schalten Sie das Gerät bei Unwucht oder außerge-

wöhnlichen Geräuschen sofort aus oder reduzieren Sie die Drehzahl.

• Unterdruck im Glassatz nach Stromausfall möglich! Gerät belüftet au

-

tomatisch bei erneutem Einschalten!

• Nach einer Unterbrechung der Stromzufuhr läuft das Gerät nicht von

selbst wieder an.

• Eine Trennung vom Stromversorgungsnetz erfolgt bei dem Gerät nur

über das Betätigen des Geräteschalters bzw. das Ziehen des Netz - bzw.

Gerätesteckers.

• Die Steckdose für die Netzanschlussleitung muss leicht erreichbar und

zugänglich sein.

Zu Ihrem Schutz

•

Lesen Sie die Betriebsanleitung vor Inbetriebnah-

me vollständig und beachten Sie die Sicherheits-

hinweise.

• Bewahren Sie die Betriebsanleitung für Alle zugänglich

auf.

• Beachten Sie, dass nur geschultes Personal mit dem Gerät arbeitet.

• Beachten Sie die Sicherheitshinweise, Richtlinien, Arbeitsschutz-und

Unfallverhütungsvorschriften.

Insbesondere bei Arbeiten unter

Vakuum!

• Tragen Sie Ihre persönliche Schutzausrüstung entsprechend der Ge

-

fahrenklasse des zu bearbeitenden Mediums. Ansonsten besteht eine

Gefährdung durch:

- Spritzen von Flüssigkeiten,

- Erfassen von Körperteilen, Haaren, Kleidungsstücken und Schmuck,

- Verletzung durch Glasbruch.

• Beachten Sie eine Gefährdung des Anwenders durch Kontakt mit /

Einatmen von Medien, z.B. giftige Flüssigkeiten, Gase, Nebel, Dämpfe

oder Stäube oder biologische bzw. mikrobiologische Stoffe.

• Stellen Sie das Gerät frei auf einer ebenen, stabilen, sauberen, rutsch

-

festen, trockenen, und feuerfesten Fläche auf.

• Achten Sie auf genügende Höhenfreiheit, da der Glasaufbau die Ge

-

rätehöhe überschreiten kann.

•

Prüfen Sie vor jeder Verwendung Gerät, Zubehör und insbesondere

Glasteile auf Beschädigungen. Verwenden Sie keine beschädigten Teile.

• Achten Sie auf einen spannungsfreien Glasaufbau! Berstgefahr durch:

- Spannungen infolge von fehlerhaftem Zusammenbau,

- mechanische Einwirkungen von außen,

- durch örtliche Temperaturspitzen.

• Achten Sie darauf, dass das Gerät aufgrund von Vibrationen bzw. Un

-

wucht nicht zu wandern beginnt.

• Beachten Sie eine Gefährdung durch:

- entzündliche Materialien

- brennbare Medien mit niedriger Siedetemperatur.

•

Achtung!

Mit diesem Gerät dürfen nur Medien be-

arbeitet bzw. erhitzt werden, deren Flammpunkt über

der eingestellten Sicherheitstemperaturbegrenzung des

Heizbades liegt.

Die eingestellte Sicherheitstemperaturbegrenzung des Heizbades muss

immer mindestens 25 °C unterhalb des Brennpunktes des verwendeten

Mediums liegen.

• Betreiben Sie das Gerät

nicht

in explosionsgefährdeten Atmosphären,

mit Gefahrstoffen und unter Wasser.

• Bearbeiten Sie nur Medien, bei denen der Energieeintrag durch das

Bearbeiten unbedenklich ist. Dies gilt auch für andere Energieeinträge,

z.B. durch Lichteinstrahlung.

• Arbeiten mit dem Gerät dürfen nur im überwachten Betrieb durchge

-

führt werden.

• Der Betrieb mit Überdruck ist nicht zulässig (Kühlwasserdruck siehe

“Technische Daten”).

• Decken Sie die Lüftungsschlitze zur Kühlung des Gerätes nicht zu.

• Zwischen Medium und Antriebseinheit können elektrostatische Vor

-

gänge ablaufen und zu einer Gefährdung führen.

• Das Gerät ist nicht für den Handbetrieb geeignet.

• Sicheres Arbeiten ist nur mit Zubehör, das im Kapitel “Zubehör” be

-

schrieben ist, gewährleistet.

• Beachten Sie die Betriebsanleitung des Heizbades HB 10.

• Beachten Sie die Betriebsanleitung des Zubehörs z.B. Vakuumpumpe.

• Verlegen Sie den druckseitigen Ausgang der Vakuumpumpe in den

Laborabzug.

• Verwenden Sie die Schutzhaube HB 10.2 bzw. das Spritzschutzschild

HB 10.1.

• Betreiben Sie das Gerät nur unter einem allseitig geschlossenen Abzug

oder vergleichbaren Sicherheitseinrichtungen.

7

Bestimmungsgemäßer Gebrauch

•

Verwendungsgebiet

- Laboratorien

- Schulen

- Apotheken

- Universitäten

Der Schutz für den Benutzer ist nicht mehr gewährleistet, wenn das Ge-

rät mit Zubehör betrieben wird, welches nicht vom Hersteller geliefert

oder empfohlen wird oder wenn das Gerät in nicht bestimmungsge-

mäßem Gebrauch entgegen der Herstellervorgabe betrieben wird oder

wenn Veränderungen an Gerät oder Leiterplatte durch Dritte vorgenom-

men werden.

•

Verwendung

Das Gerät ist in Verbindung mit dem von

IKA

®

empfohlenen Zubehör

geeignet für:

- Schnelle und schonende Destillation von Flüssigkeiten

- Eindampfen von Lösungen und Suspensionen

- Kristallisation, Synthese oder Reinigung von Feinchemikalien

- Pulver- und Granulattrocknung

- Recycling von Lösungsmittel

Betriebsart: Tischgerät

Neben dem manuellen Betrieb können folgende automatisierten Modi

gewählt werden:

- 100% Destillation,

- Volumen- bzw. mengenabhängige Destillation.

an der hinteren rechten Geräteseite mit dem maximalen Gesamtgewicht

von 3,1 kg.

Der Verdampferkolben wird aus dem Heizbad gehoben.

Bei Erstinbetriebnahme sowie nach längerem Stillstand gehen Sie bitte

folgendermaßen vor: Fahren Sie den Lift mehrmals motorisch in die unte-

re und obere Endlage durch Betätigen der Liftfunktionstasten, bevor Sie

die Netzspannung unterbrechen.

Hinweis: Das Abschalten und der Wegbrechen der Netzspannung zeigt

ein zeitlich verzögertes Verhalten gegenüber dem Abschalten an dem

„Power“ Schalter auf der Frontfolie.

Sollte die Sicherheitsanhebung nicht funktionieren, kontaktieren Sie bitte

die

IKA

®

- Serviceabteilung.

Verdampferseitig (Verdampferkolben plus Inhalt) beträgt das maximale

zulässige Gewicht 3,0 kg! Größere Zuladungen bergen die Gefahr von

Glasbruch am Dampfdurchführungsrohr!

Beachten Sie, dass hierbei die Sicherheitsanhebung ausser Kraft gesetzt

ist.

Arbeiten Sie bei großen Zuladungen immer mit langsamen Drehzahlen.

Große Unwuchtskräfte führen zum Bruch des Dampdurchführungsroh-

res!

• Abnehmbare Geräteteile müssen wieder am Gerät angebracht werden,

um das Eindringen von Fremdkörpern, Flüssigkeiten etc. zu verhindern.

• Vermeiden Sie Stöße und Schläge auf das Gerät oder Zubehör.

• Automatisiertes Arbeiten: Verifizieren und überprüfen Sie Verdamp

-

fungsprozesse bevor Sie sie automatisiert ablaufen lassen. Unbekannte

Verdampfungsprozesse dürfen nicht automatisiert ablaufen!

Sicherheitsanhebung

Durch Abschalten des Gerätes oder durch Trennen der Stromversorgung

tritt die interne Sicherheitsanhebung in Kraft und hebt den Verdampfer-

kolben aus dem Heizbad.

Die Sicherheitsanhebung im stromlosen Zustand ist für ein maximales

Gesamtgewicht (Glassatz plus Lösemittel) von 3,1 kg ausgelegt.

Beispiel für die Berechnung der maximalen Zuladung bei einem vertikalen

Glassatz mit 1 Liter Kolben:

Kühler + Auffangkolben + Verdampferkolben + Kleinteile =

1200 g

+ 400 g

+ 280 g + 100 g = 1980 gr

Maximale Zuladung an Lösemittel = 3100 g – 1980 g = 1320 g

Eine Sicherheitsanhebung bei höheren Zuladungen kann bauartbedingt

nicht sichergestellt werden!

Bei Verwendung anderer Kühlerarten wie z.B. Trockeneis- oder Intensiv-

kühler, sowie bei Verwendung von Rückflussdestillation-Verteilerstücken

mit Aufsteckkühler kann es notwendig sein, die Zuladung entsprechend

dem Mehrgewicht dieser Glasaufbauten zu reduzieren!

Überprüfen Sie deshalb vor Destillationsbeginn, ob der mit Glassatz und

Destillationsgut bestückte Lift im stromlosen Zustand nach oben fährt.

Die Sicherheitsanhebung muss vor dem Betrieb täglich überprüft wer-

den. Fahren Sie den Lift motorisch in die untere Endlage und betätigen

Sie die „Power“ Taste auf dem Frontschild oder den Netzhauptschalter

Zum Schutz des Gerätes

• Spannungsangabe des Typenschildes muss mit der Netzspannung

übereinstimmen.

• Steckdose muss geerdet sein (Schutzleiterkontakt).

• Das Gerät darf nur von einer Fachkraft geöffnet werden.

8

Auspacken

•

Auspacken

- Packen Sie das Gerät vorsichtig aus

- Nehmen Sie bei Beschädigungen sofort den Tatbestand auf

(Post, Bahn oder Spedition)

•

Lieferumfang

siehe Tabelle

RV

10

control

V

x x x x x x x x x x x x

RV

10

control

V-C x x x x x x x x x x x x

RV

10

control

FLEX x x x x x x x x x x x

RV

10

control

V

auto x x x x x x x x x x x x

RV

10

control

V-C

auto x x x x x x x x x x x x

RV

10

control

FLEX

auto x x x x x x x x x x x

Antrieb RV 10 contr

ol

Heizbad HB 10

Glassatz vertikal RV 10.1

Glassatz vertikal RV 10.10 beschichtet

W

oulff’

sche Flasche

Halterung

Kühlersicherung kompl.

Vakuumschlauch (2 x 0,55 m)

W

asser

ablassschlauch (1 x 1 m)

Betriebsanleitung

Ringschlüssel

Griff

RV 10.4002 V

akuumventil für Laborvakuum

Vakuumpumpe N 920 speed contr

ol

led

Wissenswertes

Das Gerät ist mit einer Kolbenhub-Sicherheitsvorrichtung ausgestattet.

Der Glasaufbau kann nach Stromausfall evakuiert sein, und wird bei

Wiedereinschalten belüftet. Bei Stromausfall wird der Verdampferkolben

durch eine integrierte Gasdruckfeder automatisch aus dem Heizbad an-

gehoben.

ACHTUNG!

Die Sicherheitsanhebung muss vor dem Betrieb täglich

überprüft werden. Siehe hierzu Kapitel "Sicherheitshinweise - Sicher-

heitsanhebung"!

Mit dem Rotationsverdampfer RV 10 control können neben allen ma-

nuellen sowie halbautomatischen Verdampfungsoperationen auch voll-

automatische und mengengesteuerte Verdampfungsprozesse gefahren

werden. Dazu ist das Gerät standardmäßig mit einem Vakuumcontroller,

Kühlwasserdifferenztemperaturmessfühler und einem Kühlwasserdurch-

flussmesser ausgestattet. Mit dem integrierten Vakuumcontroller kann

das Vakuum im 2-Punkt wie auch im drehzahlgeregelten Pumpen-Betrieb

geregelt werden. Das Gerät ist für den Betrieb an einer Kühlwasserver-

sorgung (z.B. Laborthermostat) ausgelegt, kann jedoch auch an der Was-

serleitung betrieben werden. Beachten Sie hierzu die Technischen Daten

hinsichtlich Kühlwasserdruck, -temperaturkonstanz und Durchfluss, wie

auch länderspezifische Vorschriften.

Bei Betrieb an einer Wasserleitung empfehlen wir das Wasserdrosselven-

til RV 10.5001!

Mit diesem Ventil kann der Kühlwasserdurchfluss eingestellt, sowie die

Kühlwasserzufuhr nach einer Destillation automatisch unterbrochen wer-

den.

Mit dem Wasserfilter RV 10.5002 können Schmutzpartikel aus der Was-

serleitung vor der Ventiltechnik zurückgehalten werden.

Zur Druckreduzierung empfehlen wir das Druckregelventil RV 10.5003

direkt nach der Abnahmestelle in die Leitung zu setzen.

Automatisierte volumenabhängige Destillation:

Die Apparatur

muss auf Betriebstemperatur gebracht werden. Dies erreichen Sie durch

eine Probedestillation.

Destillation ist ein thermisches Trennverfahren für flüssige Stoffverbin-

dungen auf Grundlage stoffspezifischer, druckabhängiger Siedepunkte

durch Verdampfen und anschließender Kondensation.

Die Siedepunkttemperatur verringert sich mit sinkendem äußerem Druck,

so dass in der Regel bei vermindertem Druck gearbeitet wird. So kann

das Heizbad bei konstanter Temperatur (z.B. 60 °C) gehalten werden.

Über das Vakuum wird nun der Siedepunkt bei einer Dampftemperatur

von ca. 40 °C eingestellt. Das Kühlwasser für den Kondensationskühler

sollte nicht wärmer als 20 °C sein (60-40-20 Regel).

Zur Vakuumerzeugung sollte eine chemiefeste Membranpumpe mit

Vakuumcontroller eingesetzt werden, die durch Vorschalten einer

Woulff’schen Flasche und/oder eines Vakuumabscheiders vor Lösemittel-

rückständen geschützt wird.

Das Arbeiten mit einer Wasserstrahlpumpe zur Vakuumerzeugung kann

nur bedingt empfohlen werden, da bei diesen Systemen eine Kontamina-

tion der Umwelt durch Lösemittel stattfinden kann.

Die Verdampferleistung wird durch Drehzahl, Temperatur, Kolbengröße

und Systemdruck beeinflusst.

Die optimale Auslastung des Durchlaufkühlers liegt bei ca. 60%.

Dies entspricht einer Kondensation an ca. 2/3 der Kühlwendel. Bei grö-

ßerer Auslastung besteht die Gefahr, dass nicht kondensierter Lösemit-

teldampf abgesaugt wird.

Um dies zu verhindern, könnnen Sie die Sicherheitsüberwachung der

Kühlerauslastung aktivieren. Führen Sie hierzu mehrere Destillationen

durch und nehmen Sie den Wert aus dem Menü “Einstellungen, Menü-

punkt “Antrieb”, Punkt “Maximale Kühlleistung”. Berechnen Sie die Küh-

lerleistung nach folgender Formel:

Grenzwert Kühlerleistung = Maximale Kühlerleistung * 1.3

Tragen sie diesen Wert in das Menü “Einstellungen”, Menüpunkt “Des-

tillation”, Punkt “Grenzwert Kühlerleistung” ein. Das Gerät beendet an-

schließend bei Überschreitung des Grenzwertes des Kühlers die Messung

und gibt eine Fehlermeldung aus. Eine Veränderung der Konfiguration

des Kühleraufbaues oder der Destillationskonfiguration erfordert eventu-

ell eine neue Anpassung der maximalen Kühlerauslastung.

Die Werkseinstellung für diesen Wert sind 900 W.

9

Der Rotationsverdampfer RV10 control bietet mit dem integrierten Vakuumcontroller und Drucksensor die Möglichkeit das gewünschte Vakuum mit-

tels 2-Punkt Regelung oder per Drehzahlregelung einzustellen.

2-Punkt Regelung

Mittels Vakuumpumpe wird der Glassatz evakuiert. Die Vakuumpumpe läuft mit einer konstanten Drehzahl, die in der Regel auch nicht einstellbar ist.

Wird der eingestellte Sollwert erreicht, unterbricht das Vakuumventil RV 10.4002 die Saugleitung (Lieferumfang). Wird zusätzlich das automatische

An- und Abschalten der Vakuumpumpe gewünscht, benützen Sie bitte die Pumpensteuerung RV 10.4003 (Zubehör).

Bedingt durch die zeitliche Differenz von der Detektion des Vakuumwertes, Sollwertvergleich und Schalten des Vakuumventiles im Millisekundenbe-

reich, wird der eingestellte Sollwert leicht unterschritten. Natürliche Leckage der Apparatur verursacht nun wieder ein Ansteigen des Druckwertes im

System, das wiederum durch den integrierten Drucksensor detektiert wird.

Bei Überschreiten des Sollwertes wird das Vakuumventil wieder geöffnet und die laufende Vakuumpumpe senkt den Druck wiederum ab. Die im Dis-

play angezeigte Druckkurve schwankt um den eingestellten Sollwert.

Die Druckdifferenz zwischen Zu- und Wegschalten des Ventiles kann über den Vakuum-Hysteresewert eingestellt werden (siehe Einstellung: Vakuum).

Standardmäßig ist der Wert auf 10 mbar eingestellt.

Die Güte der Regelung ist abhängig von der Saugleistung der Pumpe (Drehzahl), Dichtheit des Systems, und Signallaufzeiten der verwendeten Elekt-

ronik.

Mit der 2-Punkt Regelung ist keine automatische Siedepunkterkennung möglich.

Schematische Darstellung einer 2-Punkt Vakuumregelung

Drehzahl-Vakuum-Regelung

Die Ungenauigkeiten der 2-Punkt Regelung werden bei der Drehzahl-Vakuum-Regelung vermieden.

Für die Drehzahl-Vakuum-Regelung ist jedoch eine in der Drehzahl ansteuerbare Vakuumpumpe erforderlich, das Vakuumventil RV10.4002 wird nicht

benötigt und darf nicht angeschlossen werden!

Schließen Sie dafür die Vakuumpumpe (z.B. KNF N920 speed controlled pump) an der rückseitigen Schnittstelle an den Rotationsverdampfer an.

Bei dieser Regelungsart wird die Drehzahl der Pumpe, und damit ihre Saugleistung reduziert je näher der gemessene Druckwert bei dem Sollwert liegt.

Ist der Sollwert erreicht, läuft die Pumpe nur noch entsprechend der Leckrate.

Leiseres Arbeiten und genauere Vakuumregelung sind möglich.

Die Drehzahl-Vakuum-Regelung wird am RV 10 control automatisch eingestellt, sobald eine geeignete Vakuumpumpe angeschlossen ist.

Mit dieser Regelungsart ist eine automatische Siedepunkterkennung möglich, d.h das System sucht und hält im automatischen Modus den Siedepunkt

des Lösemittels.

Da im Gegensatz zur Volumenabhängigen Destillation das Lösemittel bei der automatischen Siedepunktserkennung nicht bekannt sein muss, schließen

sich diese unterschiedlichen Arbeitsmodi gegenseitig aus.

Schematische Darstellung einer Drehzahl-Vakuum-Regelung

Vakuum-Regelung: 2-Punkt- und Drehzahlregelung

10

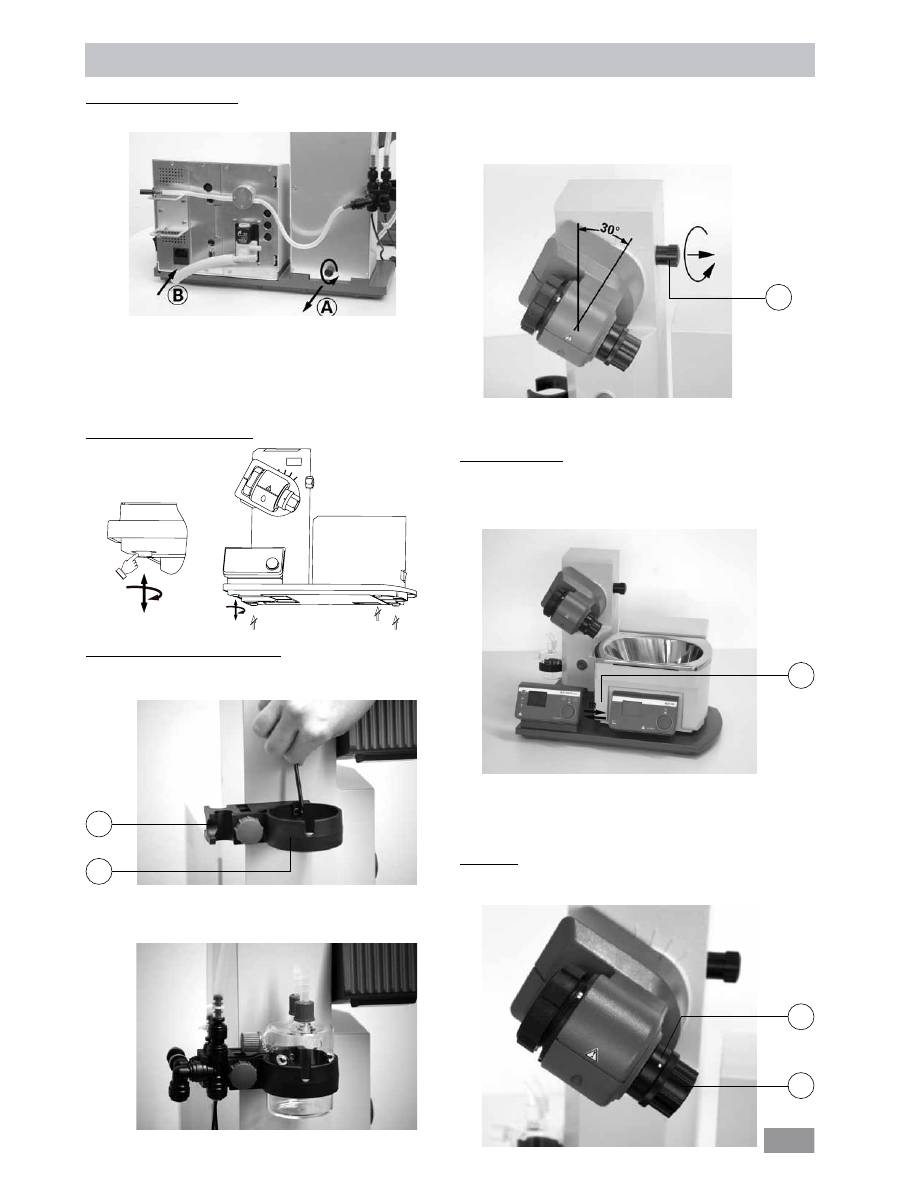

Aufstellung

Lösen Sie die Klemmvorrichtung zur Winkeleinstellung des Rotations-

antriebes auf der rechten Liftseite durch Drehen der Griffschraube (E)

gegen den Uhrzeigersinn (durch leichtes Drücken und gleichzeitiges

Drehen lässt sich die Griffschraube (E) weiter aus- bzw. einfahren).

Stellen Sie den Antrieb auf einen Winkel von ca. 30° (Fig. 7).

Sichern Sie anschließend den Rotationsantrieb gegen Verdrehung

durch Anziehen der Griffschraube im Uhrzeigersinn.

Heizbad HB 10

Achtung!

Beachten Sie die Betriebsanleitung des Heizbades, Kapitel “In-

betriebnahme”!

Stellen Sie das Heizbad auf die Stellfläche des Rotationsantriebes und

schieben sie es in die linke Position (Fig. 8).

Hinweis: Der Datenaustausch zwischen Antriebseinheit und Heizbad fin-

det mittels einer Infrarot- Schnittstelle (F) statt. Beachten Sie, dass die

Kommunikation nur bei freier, nicht unterbrochener Lichtstrecke gewähr-

leistet ist!

Glassatz

Öffnen Sie die Arretierung des Dampfdurchführungsrohres (G) durch

Drehung um 60° gegen den Uhrzeigersinn (Fig. 9).

Antrieb RV 10 control

Achtung! Transportsicherung lösen (Fig. 4a)!

Drücken Sie den Lift mit der Hand und entfernen Sie die Rändelschrau-

be auf der Geräterückseite (A).

Der Lift fährt nach Entfernen der Transsportsicherung langsam in seine

obere Endlage. Der Hub beträgt ca. 140 mm.

Schließen Sie das Gerät mit der mitgelieferten Netzanschlussleitung an

die Spannungsversorgung an (B).

Einstellbarer Gerätefuß (Fig. 4b)

Montage Woulff’sche Flasche (Fig. 5)

Montieren Sie das Schlauchverbindungsstück (C) an die linke Liftseite.

Montieren Sie den Halter (D) an das Schlauchverbindungsstück (C).

Setzen Sie die Flasche ein und montieren Sie die mitgelieferten

Schlauchanschlüsse an die Flasche (Fig. 6).

Fig. 4a

Fig. 4b

Fig. 5

E

F

G

H

Fig. 6

Fig. 7

Fig. 8

Fig. 9

C

D

11

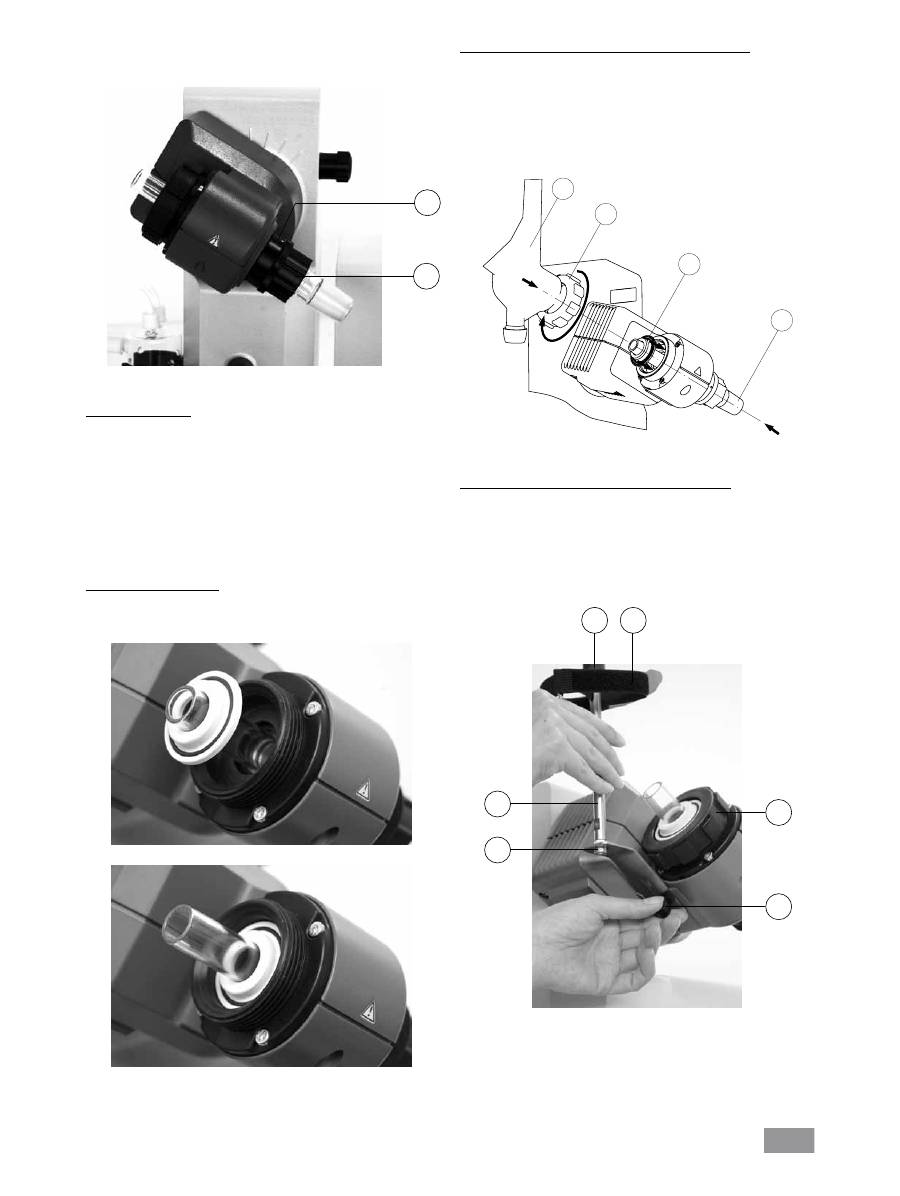

Erstinbetriebnahme - Montage der Dichtung RV 10.8001

Dampfdurchführungsrohr einsetzen (1).

Dichtung RV 10.8001 einsetzen (2).

Überwurfmutter (3b) über den Flansch des Kühlers (3a) schieben.

Ringfeder (3c) ebenfalls über den Flansch des Kühlers (3a) schieben

Kühlers (3a) auf die Dichtung (2) aufsetzen.

Überwurfmutter handfest anziehen (3b).

Hinweis: Beachten Sie die Montageanleitung des Glassatzes.

Montage Kühlersicherung des vertikalen Glassatzes

Montieren Sie die Kühlersicherung gemäß der Abbildung (Fig. 12).

Montieren Sie das Blech (I) mit der Rändelschraube (J).

Stecken Sie den Stativstab (L) auf das Blech (I) und fixieren Sie es mit

der Mutter (K).

Bringen Sie den Gummischutz (M) an.

Befestigen Sie das Klettband (N) am Stativstab (L).

Sichern Sie den vertikalen Glassatz mit dem Klettband (N).

Führen Sie das Dampfdurchführungsrohr bis auf Anschlag ein.

Verriegeln Sie anschließend diese Arretierung durch Drehen um 60°

im Uhrzeigersinn (Fig. 10).

Überprüfen Sie die axiale Arretierung des Dampfdurchführungsrohres.

Abdrückvorrichtung

Die Kunststoffmutter (H) dient als Abdrückhilfe für festsitzende Kol-

benschliffverbindungen (Fig. 10).

Halten Sie die Arretierung (G) und lösen Sie die Kunststoffmutter (H).

Halten Sie hierzu den festsitzenden Verdampferkolben und drehen Sie

die Kunststoffmutter (H) bis zum Verdampferkolbenhals.

Hinw

eis: Ziehen Sie vor Inbetriebnahme die Kunststoffmutter (H) links-

bündig handfest an. Dabei halten Sie die Arretierung (G) des Dampf-

durchführu

ngsrohres fest.

Kühlerdichtung einsetzen

Setzen Sie die Kühlerdichtung RV 10.8001 in die Kühleraufnahme und

montieren Sie nun den Glassatz entsprechend seiner Montageanlei-

tung an das Gerät (Fig. 11 a,b und c ).

Fig. 10

H

Fig. 11a

Fig. 11b

1

2

3a

3b

Fig. 11c

Fig. 12

I

J

M

N

L

K

G

12

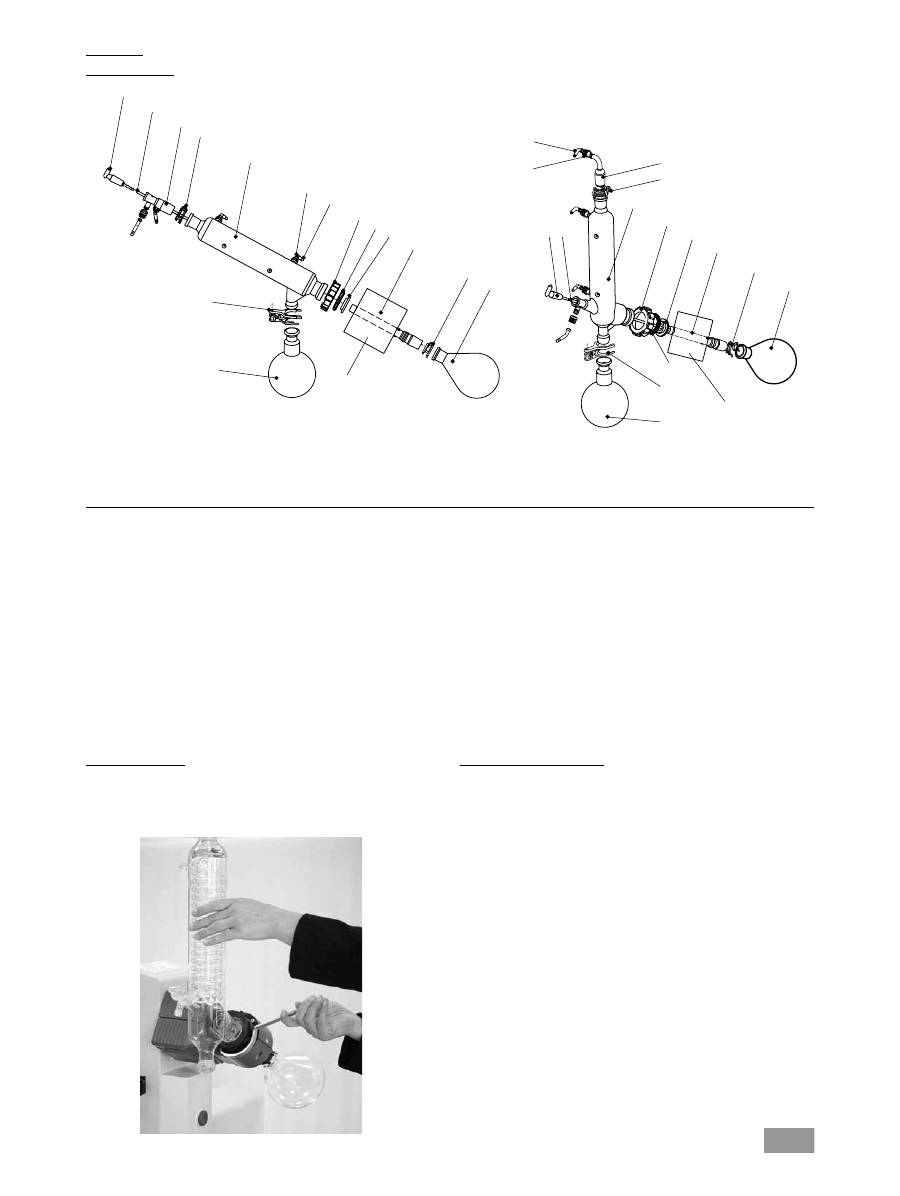

Beschreibung Sonderkühler

•

RV 10.3 Vertikal-Intensivkühler mit Verteilerstück

Mit Doppelmantel ausgeführter Vertikal-Intensivkühler, ermöglicht be-

sonders effiziente Kondensationen.

Auch in beschichteter Ausführung erhältlich (RV10.30).

•

RV 10.4 Trockeneiskühler

Trockeneiskühler zur Destillation von tiefsiedenden Lösungsmitteln.

Kühlung durch Trockeneis, kein Kühlwasser notwendig, maximale Kon-

densation durch tiefe Temperaturen.

Auch in beschichteter Ausführung erhältlich (RV10.40).

Nicht einsetzbar im automatischen Modus des RV10 control.

•

RV 10.5 Vertikalkühler mit Verteilerstück und Absperrventil für die

Rückflussdestillation

Auch in beschichteter Ausführung erhältlich (RV10.50).

•

RV 10.6 Vertikal-Intensivkühler mit Verteilerstück und Absperr-

ventil für die Rückflussdestillation

Mit Doppelmantel ausgeführter Vertikal-Intensivkühler, ermöglicht be-

sonders effiziente Rückflussdestillationen.

Auch in beschichteter Ausführung erhältlich (RV10.60).

Demontage Kühler

Verwenden Sie den mitgelieferten Ringschlüssel zum Lösen festsitzen-

der Überwurfmuttern.

Lösen Sie die Überwurfmutter durch Drehen gegen den Uhrzeigersinn.

Lösen Sie das Klettband.

Fig. 13

4

7

8

6

12

9

3

10

5

13

15

16

Rotationsantrieb

Glassatz

RV 10.2 diagonal

RV 10.20 diagonal, beschichtet

Glassatz

RV 10.1 vertikal

RV 10.10 vertikal, beschichtet

Rotationsantrieb

2

10

00

m

l

N

S2

9/

32

1

11

13

12

5

4

7

8

6

15

9

3

2

10

16

11

1

10

00

m

l

N

S2

9/

32

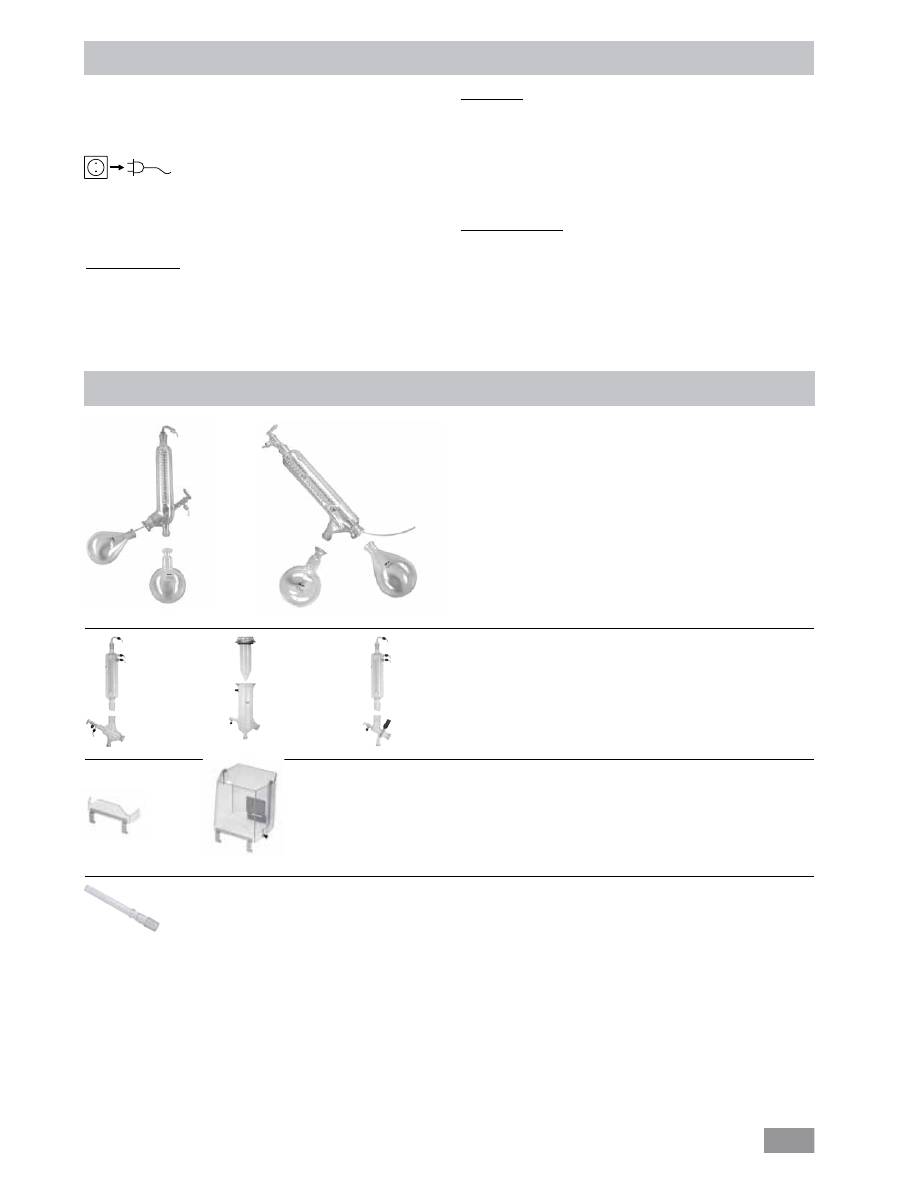

Glassatz

Pos. Bezeichnung

Menge

Menge

Glassatz diagonal

Glassatz vertikal

1 Auffangkolben

1

1

2

Klemme NS 29

1

1

3 Dampfdurchführungsrohr

1

1

4 Absperrhahn

1

1

5 Rohr

1

1

6

Kühler

1 Diagonalkühler

1 Vertikalkühler

7

Anschluss

1 Einleithülse

1 Vakuumanschluss

8

Klemme NS 29

1

1

9

Dichtung RV 10.8001

1

1

10

Verdampferkolben 1000 ml

1

1

11

Kugelschliff-Klammer RV 05.10

1

1

12

Schraubverbindung Kappe

4

4

13 Schlauchanschluss

4

4

15 Sicherungsmutter

1

1

16 Federring

1

1

Montage Glassatz

13

Verschlauchung

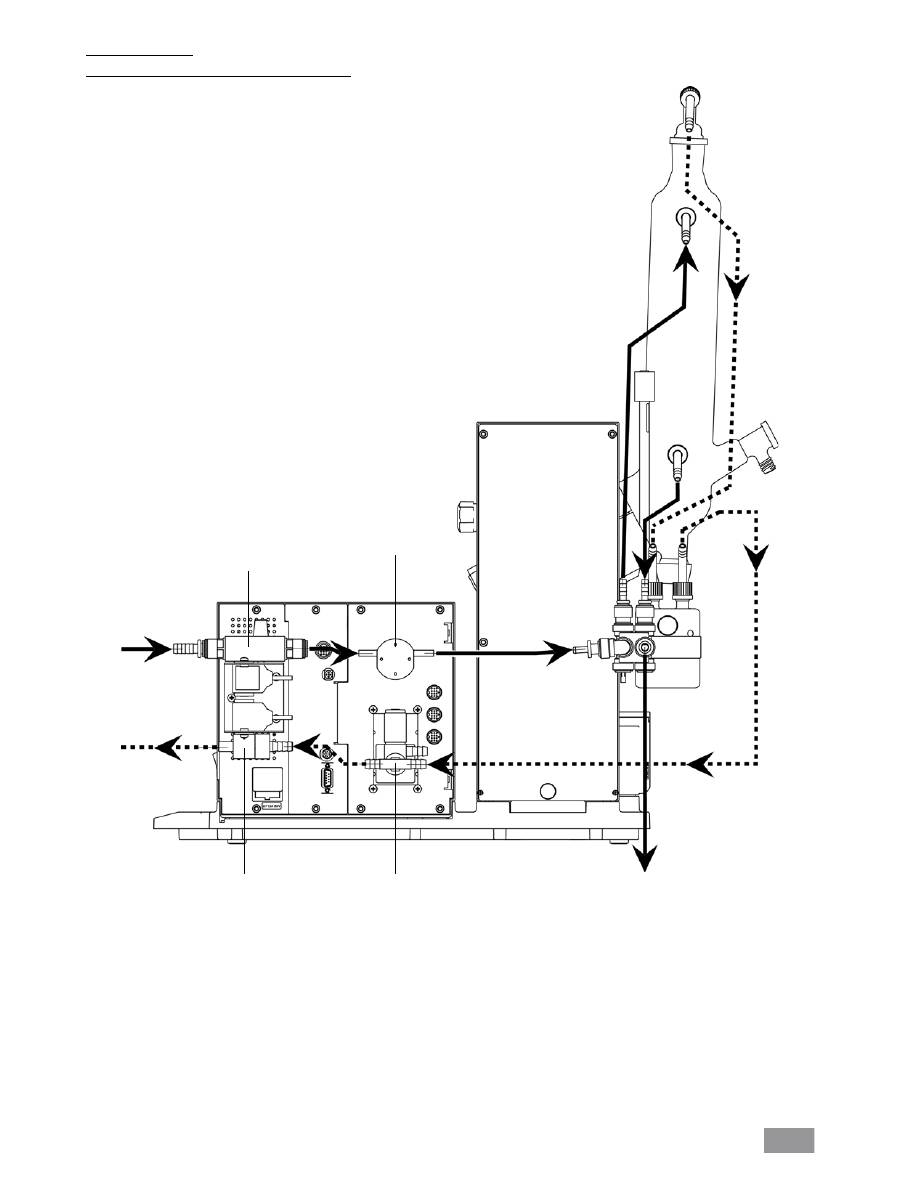

Schematische Darstellung Verschlauchung (Rückansicht)

Fig. 14

Wasser

Vakuum

RV 10.5001

Drosselventil

Wasser

optional

Durchfluss-

messer

Wasser

Drucksensor

und

Belüftungsventil

RV 10.4002

Vakuumventil

14

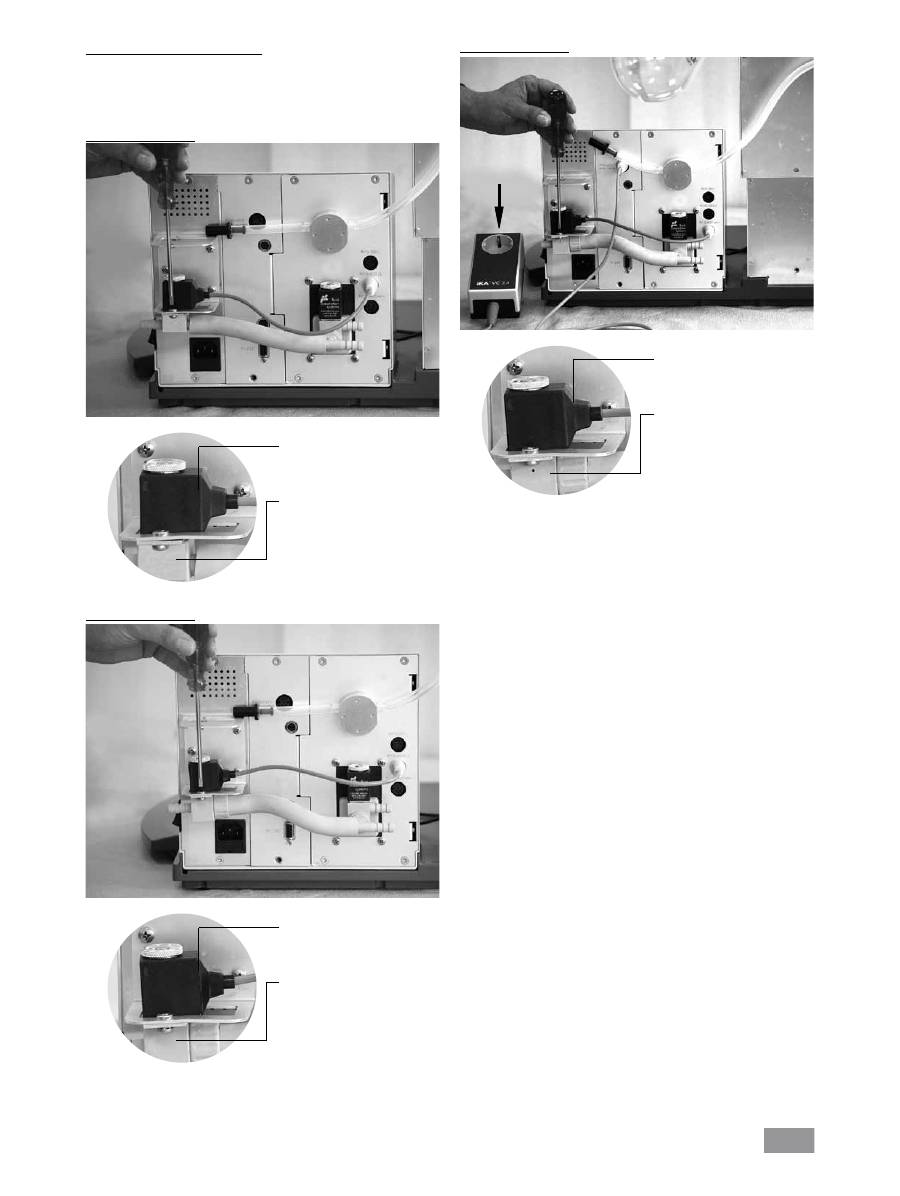

Anschluss RV 10.4003

Vakuum - 2-Punkt-Regelung

Montieren Sie eines der optionalen Vakuumventile RV 10.4001 bzw.

RV 10.4002 oder RV 10.4003 entsprechend Ihrer Vakuumanlage in die

dafür vorgesehene Halterung und verbinden Sie den Vakuumschlauch

mit dem Ventil (Fig. 15a,b,c).

Anschluss RV 10.4001

Anschluss RV 10.4002

Spule frei drehbar

Saugrichtung entspricht der

Kennzeichnung durch den

Pfeil!

Achten Sie auf die Einbau-

lage!

Fig. 15a

Spule frei drehbar

Saugrichtung entspricht der

Kennzeichnung durch den

Pfeil!

Achten Sie auf die Einbau-

lage!

Fig. 15b

Spule frei drehbar

Saugrichtung entspricht der

Kennzeichnung durch den

Pfeil!

Achten Sie auf die Einbau-

lage!

Fig. 15c

Netzversorgung

Pumpe

15

Anschluss RV10 Temperaturmessfühler (dT)

Schließen Sie den Temperaturmessfühler an der unteren Buchse (dT) an.

Achten Sie auf die Pfeilkennzeichnung.

Vakuum - Drehzahlgeregelter Betrieb

Für einen Vakuum Regelbetrieb mit drehzahlgeregelter Pumpe wird

kein zusätzliches Ventil benötigt. Schließen Sie den Saugschlauch der

Pumpe direkt an den Schlauchanschluss des Drucksensors an.

Verbinden Sie die elektrische Steuerleitung mit dem RV10 control (Fig. 15e).

Fig. 15f

dT

Fig. 15d

Fig. 15e

16

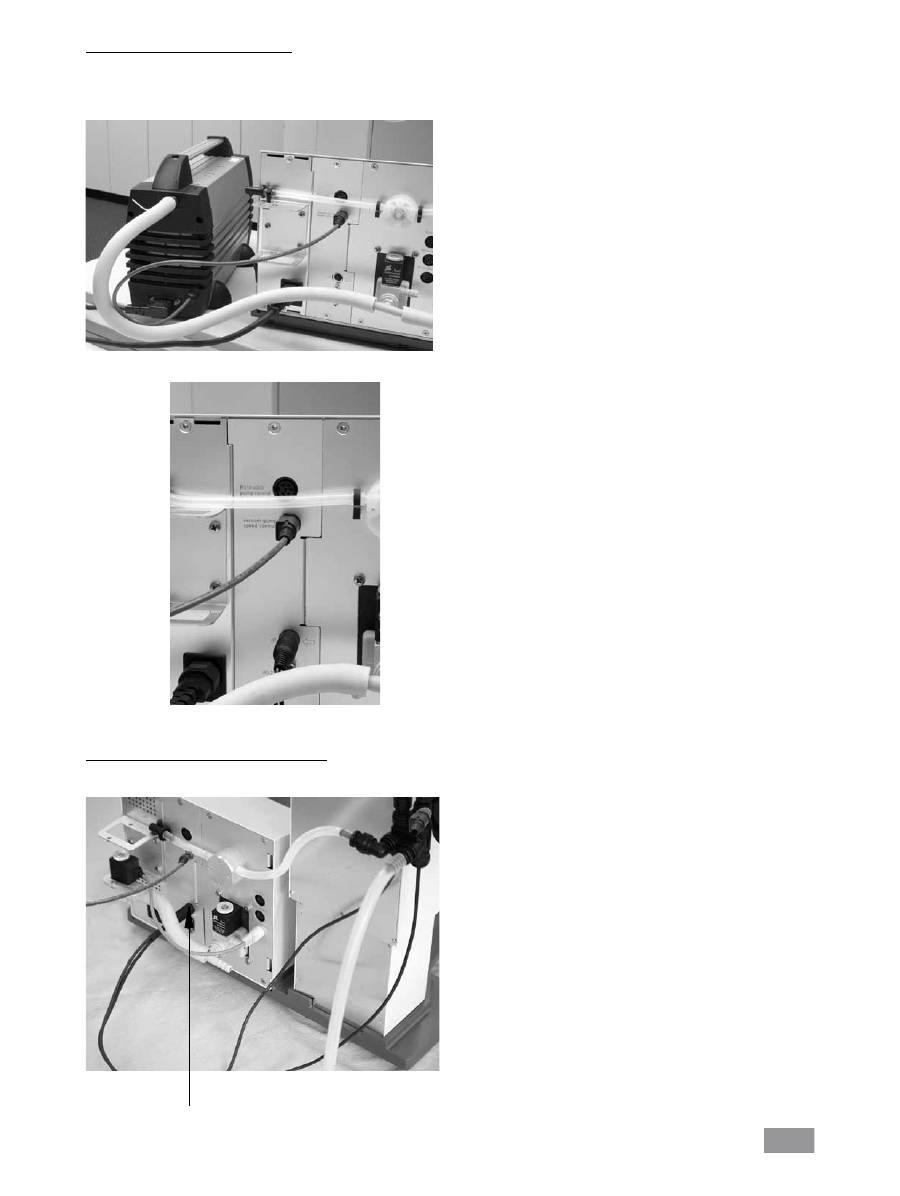

Schließen Sie den mitgelieferten Wasserablassschlauch durch Stecken

des Nippels bis zum Anschlag in die Anschlussbuchse (Fig. 18).

Achtung! Achten Sie auf den korrekten Anschluss von Zu- und Ablauf

des Kühlers.

Werden die Wasserzulauf- bzw. Wasserablaufschläuche nicht entspre-

chend der Beschreibung bzw. Abbildung Fig. 14 montiert, sind auto-

matische Destillationen nicht durchführbar, da die Temperaturwerte für

Zu- bzw. Ablauf falsch ermittelt werden.

Lösen Sie die Schlauchverbindung mit dem im Lieferumfang enthalte-

nen Griff.

Wasser

Schließen Sie den Wasserzulauf an Ihre Wasserversorgung an (Fig. 16a;

Fig. 16b mit optionalem Drosselventil Wasser RV 10.5001). Beachten Sie

die technischen Daten zur Wasserversorgung.

Das Drosselventil Wasser RV 10.5001 ist nicht geeignet für den Betrieb

am Kühlaggregat, da der Durchfluss zu stark reduziert wird.

Schließen Sie die Wasserschläuche am Glaskühler an (Kurzer Schlauch

(O) = Ablauf unten, langer Schlauch (P) = Zulauf oben) und fixieren Sie

die Schläuche (Fig. 17).

Hinweis: Sonderkühler siehe Abschnitt “Beschreibung Sonderkühler”.

Fig. 16a

Fig. 16b

Fig. 17

O

P

Fig. 18

Fig. 19

Zulauf Kühler

Ablauf Kühler

Wasser-

zulauf

Wasser-

zulauf

17

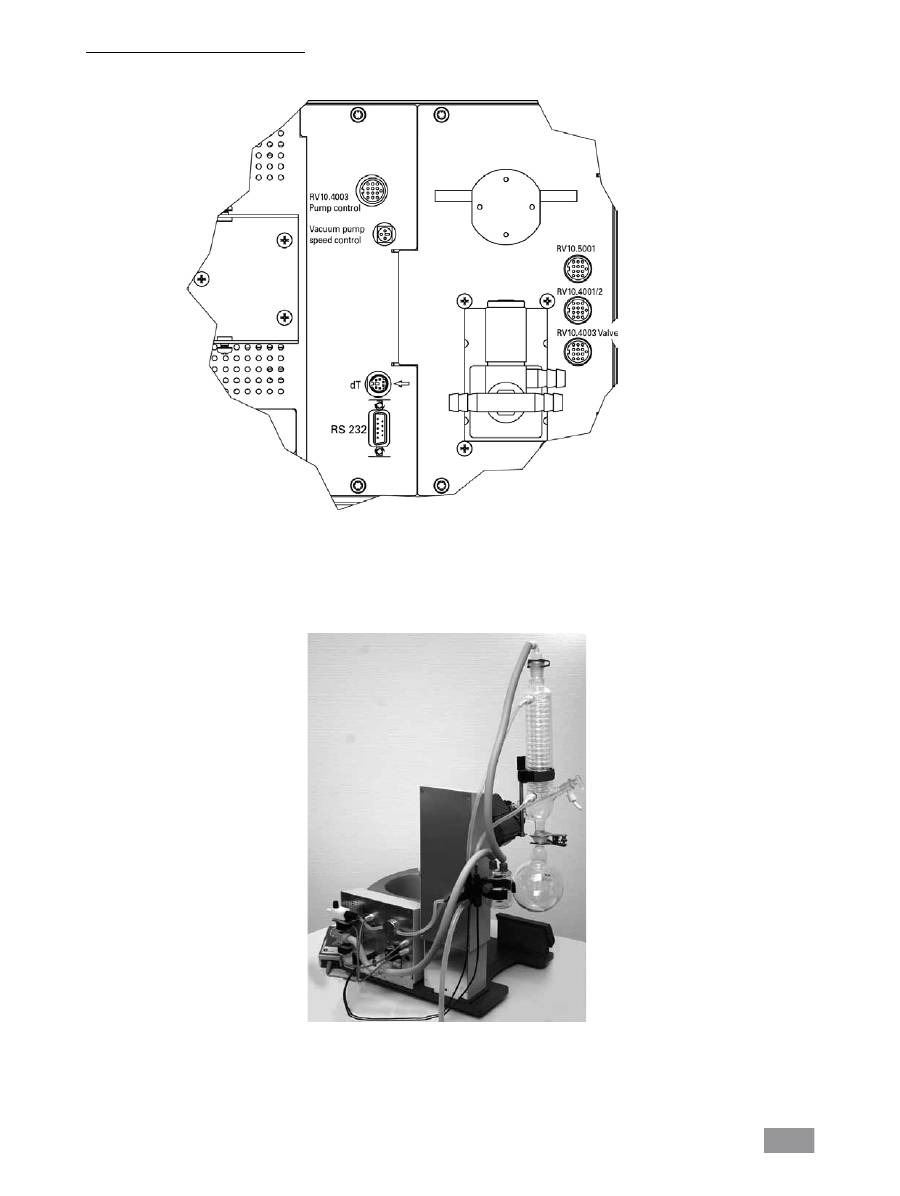

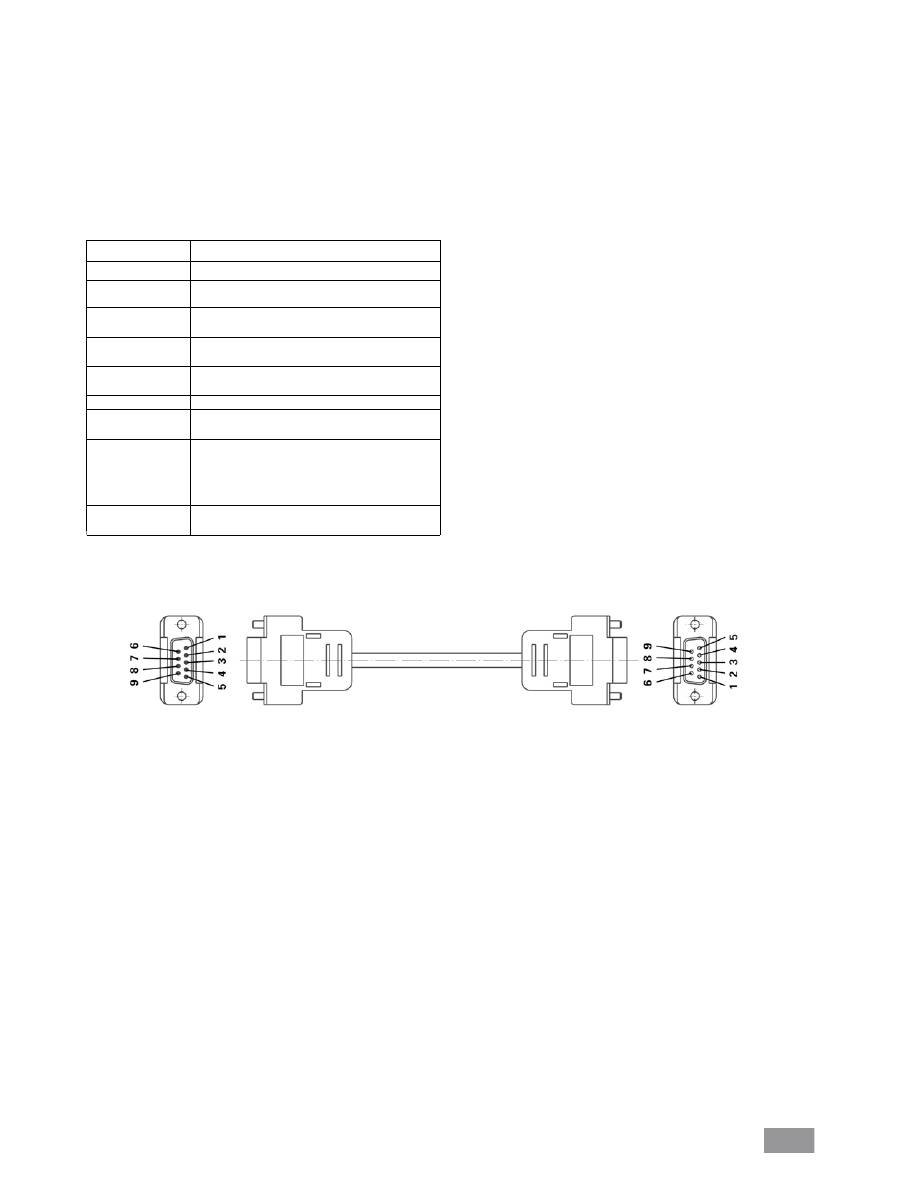

Schematische Darstellung Anschluss Rückseite

Stecken Sie das Ventilanschlusskabel (RV 10.5001 oder RV 10.4001/2, bzw. RV 10.4003 Valve) bzw. das Anschlusskabel (RV 10.4003 Pump control)

in die vorgesehene Buchse (Fig. 20) oder schließen Sie die drehzahlgeregelte Vakuumpumpe an. Damit wechselt der RV10 control automatisch in den

Drehzahl-Vakuum-Regelbetrieb.

Fig. 20

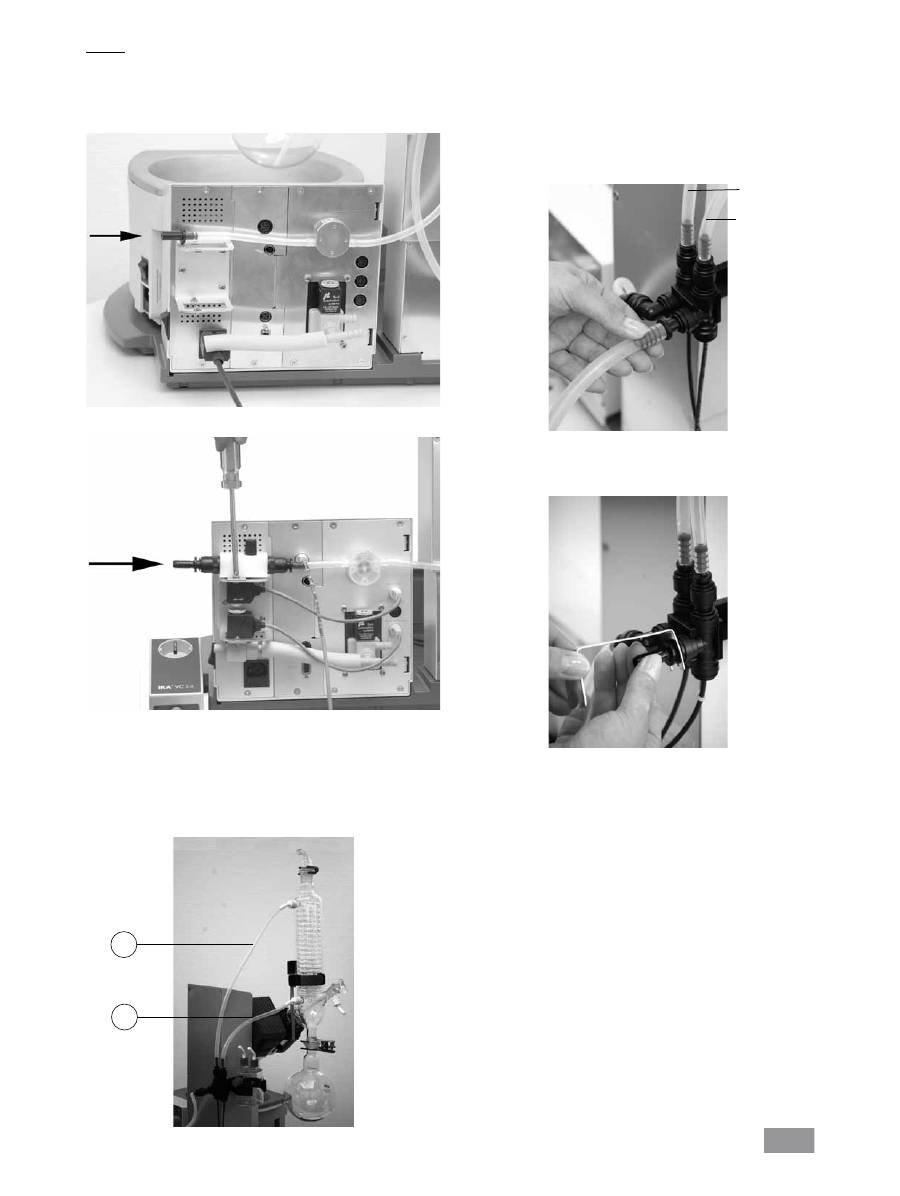

Verbinden Sie den Drucksensor und die Woulff’sche Flasche, sowie die

Woulff’sche Flasche und den Vakuumanschluss des Kühlers mit den im

Lieferumfang enthaltenen Vakuumschläuchen. Beachten Sie, dass das

Vakuum immer am höchsten Anschlusspunkt des Kühlers angeschlossen

wird (Fig. 21).

Fig. 21

18

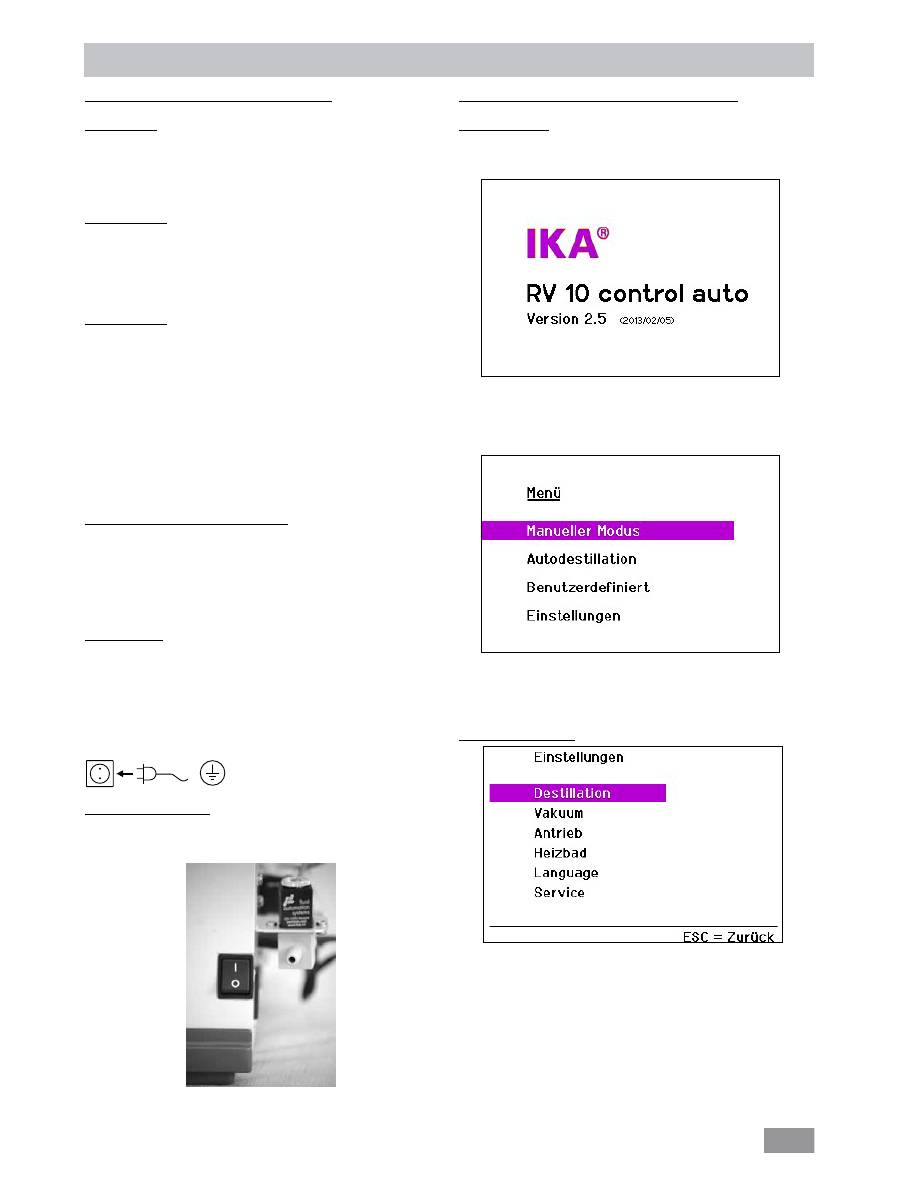

Serielle Schnittstelle RS 232 (V24)

Konfiguration

- Die Funktion der Schnittstellen-Leitungen zwischen Gerät und Automa-

tisierungssystem sind eine Auswahl aus den in der EIA-Norm RS232 C,

entsprechend DIN 66 020 Teil 1 spezifizierten Signale.

- Für die elektrischen Eigenschaften der Schnittstellen- Leitungen und die

Zuordnung der Signalzustände gilt die Norm RS 232 C, entsprechend

DIN 66 259 Teil 1.

- Übertragungsverfahren: Asynchrone Zeichenübertragung im Start-Stop

Betrieb.

- Übertragungsart: Voll Duplex.

- Zeichenformat: Zeichendarstellung gemäß Datenformat in DIN 66 022

für Start-Stop Betrieb. 1 Startbit; 7 Zeichenbits; 1Paritätsbit (gerade =

Even); 1 Stopbit.

- Übertragungsgeschwindigkeit: 9600 Bit/s.

- Datenflusssteuerung: none

- Zugriffsverfahren: Eine Datenübertragung vom Gerät zum Rechner er-

folgt nur auf Anforderung des Rechners.

Befehlssyntax und Format

Für den Befehlssatz gilt folgendes:

- Die Befehle werden generell vom Rechner (Master) an das Gerät (Slave)

geschickt.

- Das Gerät sendet ausschließlich auf Anfrage des Rechners. Auch Feh-

lermeldungen können nicht spontan vom Gerät an den Rechner (Auto-

matisierungssystem) gesendet werden.

- Die Befehle werden in Großbuchstaben übertragen.

- Befehle und Parameter sowie aufeinanderfolgende Parameter werden

durch wenigstens ein Leerzeichen getrennt (Code: hex 0x20).

- Jeder einzelne Befehl (incl. Parameter und Daten) und jede Antwort wer-

den mit Blank CR LF abgeschlossen (Code: hex 0x20 hex 0x0d hex 0x0A)

und haben eine maximale Länge von 80 Zeichen.

- Das Dezimaltrennzeichen in einer Fließkommazahl ist der Punkt (Code:

hex 0X20E).

Die vorhergehenden Ausführungen entsprechen weitestgehend den Emp-

fehlungen des NAMUR-Arbeitskreises (NAMUR-Empfehlungen zur Aus-

führung von elektrischen Steckverbindungen für die analoge und digitale

Signalübertragung an Labor-MSR-Einzelgeräten, Rev. 1.1.

Die NAMUR-Befehle und die zusätzlichen

IKA

®

- spezifischen Befehle die-

nen nur als Low Level Befehle zur Kommunikation zwischen Gerät und PC.

Mit einem geeigneten Terminal bzw. Kommunikationsprogramm können

diese Befehle direkt an das Gerät übertragen werden. Labworldsoft ist ein

komfortables

IKA

®

-Software Paket unter MS Windows zur Steuerung des

Gerätes und zur Erfassung der Gerätedaten, das auch grafische Eingaben

von z.B. Drehzahlrampen erlaubt.

Nachfolgend sehen Sie eine Übersicht der von den

IKA

®

Control- Geräten

verstandenen (NAMUR)-Befehlen.

HB 10

Die Datenkommunikation zwischen Heizbad und Antriebseinheit erfolgt

durch die IR-Schnittstelle. Diese befinden sich an der linken Displaysei-

te des Heizbades bzw. an der rechten Displayseite der Antriebseinheit.

Stellen Sie keine Gegenstände zwischen die zwei Bedieneinheiten, da

ansonsten die Datenübertragung gestört ist (Fig. 22)!

RV10 control

Das Gerät kann im Modus “Remote” über RS 232 oder USB-Schnittstelle

mit der Laborsoftware labworldsoft

®

betrieben werden.

Die Schnittstelle RS 232 auf der Geräterückseite, siehe Fig. 20, ausgerüs-

tet mit einem 9-poligen SUB-D-Buchse, kann mit einem PC verbunden

werden. Die Pins sind mit seriellen Signalen belegt.Die USB-Schnittstelle

befindet sich an der linken Displayseite der Antriebseinheit und kann mit

dem im Lieferumfang enthaltenen USB-Kabel mit einem PC verbunden

werden.

Hinweis: Beachten Sie hierzu die Systemvoraussetzungen sowie die Be-

triebsanleitung und Hilfestellungen der Software.

USB Schnittstelle

Der Universal Serial Bus (USB) ist ein serielles Bussystem zur Verbindung

des RV 10 control mit dem PC (Fig. 23). Mit USB ausgestattete Geräte

können im laufenden Betrieb miteinander verbunden (Hot-Plugging) und

angeschlossene Geräte und deren Eigenschaften automatisch erkannt

werden.

Die USB-Schnittstelle dient in Verbindung mit labworldsoft

®

zum”Remote”-Betrieb und für das Update der Lösemittelbibliothek. Zum

Updaten wählen Sie http://www.ika.net/ika/lws/download/RV10.cfg.

Installation

Nachdem der RV 10 control durch das USB-Datenkabel mit dem PC

verbunden wurde, teilt er dem Windows-Betriebssystem mit, welchen

Device-Treiber er benötigt:

- der Treiber wird geladen,

- ist der Treiber noch nicht installiert, wird er installiert,

- der Nutzer wird zur Installation aufgefordert.

Wählen Sie http://www.ika.net/ika/lws/download/stmcdc.inf.

Schnittstellen und Ausgänge

Fig. 22

IR

Fig. 23

19

Fig. 24

Verwendete Abkürzungen:

m =

Variablenwert, Integerzahl

X =

2

Temperatur Heizbad

X =

3

Sicherheitstemperatur Heizbad

X =

4

Drehzahl

X =

60

Intervallzeit (1-100 Sekunden, 1 <= m >= 100)

X =

61

Timer (1-200 Minuten, 1 <= m >= 200)

X =

62

Liftposition oben (OUT_SP_62 1-> drive lift up)

X =

63

Liftposition unten (OUT_SP_62 1-> drive lift down)

X =

66

Wert Vakuumkontroller

X =

70

Hysterese Vakuumkontroller

X =

74

Temperiermedium (OUT_SP_74 0=Öl, OUT_SP_74 1=Wasser)

NAMUR Befehle

Funktion

IN_NAME

Anforderung der Bezeichnung

IN_PV_X

Lesen des Ist-Wertes

X = 4

IN_SOFTWARE

Anforderung der Software Identnummer,

Datum, Vers.

IN_SP_X

Lesen des gesetzten Soll-Wertes

X = 4

OUT_SP_X m

Setzen des Soll-Wertes auf m

X = 1,60,61,62

RESET

Umschalten auf Normalbetrieb.

START_X

Einschalten der Geräte -(Remote) Funktion

X = 4,60,61,62

STATUS

Ausgabe des Status

0:Manueller Betrieb ohne Störung

1:Automatischer Betrieb Start (o.Störung)

ERROR z (z Fehlernummer siehe Tabelle)

STOP_X

Ausschalten der Gerätefunktion. Die mit

X = 1,60, 61, 62

OUT_SP_X gesetzte Variable bleibt erhalten

PC 1.1 Kabel (Fig. 24)

Erforderlich zur Verbindung der 9poligen Buchse mit einem PC.

.

20

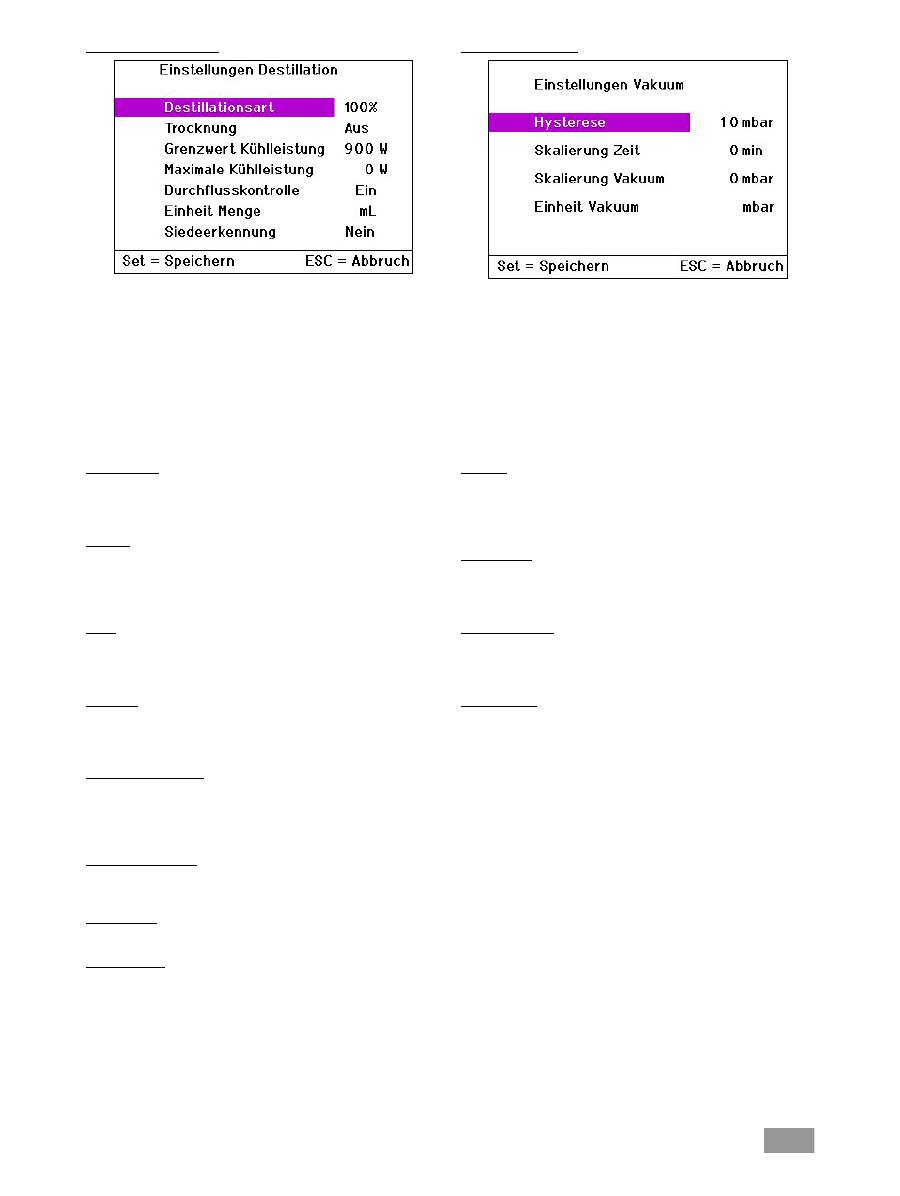

Allgemeine Informationen zur Menüführung

Menü wählen

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach links/ rechts

den gewünschten Menüpunkt aus.

Hinweis: Auf der Displayanzeige sind aktive Menüpunkte schwarz hin-

terlegt.

Werte editieren

Drücken Sie den Dreh-/ Drückknopf

Drehen Sie den Dreh-/ Drückknopf um den Wert zu ändern (die Größe

der Veränderung ist abhängig von der Drehgeschwindigkeit).

Drücken Sie erneut den Dreh-/ Drückknopf, um den Vorgang zu be-

enden.

Menü verlassen

Drücken Sie die Taste SET.

Aktuelle Werte werden gespeichert.

Das darüberliegende Menü wird angezeigt.

Drücken Sie die Taste ESC.

Aktuelle Werte werden nicht gespeichert.

Das darüberliegende Menü wird angezeigt.

Hinweis: Einige Menüpunkte enthalten keine zu speichernde Werte. Zum

Verlassen des Menüs wählen Sie die Taste SET oder ESC.

Hinweis: Es gibt Änderungen und Ergänzungen dieses Schemas bei ein-

zelnen Menüpunkten.

Displayanzeige während des Prozesses

Für jeden Arbeitsmodus wird eine spezielle Displayanzeige verwendet.

Allen Displayanzeigen sind folgende Eigenschaften gemeinsam:

- Wenn eine Destillation läuft, kann diese Displayanzeige nicht verlassen

werden.

- Wenn keine Destillation läuft, kann durch Drücken der Tasten SET oder

ESC die Displayanzeige verlassen werden. Es erscheint das Hauptmenü.

Fehlermeldung

Wenn in der Displayanzeige eine Fehlermeldung erscheint, quittieren

Sie den Fehler m it der ESC Taste.

Die Fehleranzeige im Fehlerfall wird gelöscht.

Hinweis: Bei schweren Fehlern erscheint eine zusätzliche Anzeige, die

darauf hinweist, dass das Gerät auszuschalten ist und erst nach Beseiti-

gung der Störung wieder eingeschaltet werden darf.

Das Gerät ist nach Einstecken des Netzste-

ckers betriebsbereit.

Einschalten des Gerätes

Schalten Sie das Gerät auf der rechten Geräteseite mit dem Netzschal-

ter (Fig. 25) ein.

Gerätefunktionen werden aktiviert.

Hinweis: Beachten Sie, dass auch das Heizbad eingeschaltet sein muss.

Inbetriebnahme

Funktionsbeschreibung (Zustand bei Auslieferung)

Werkseinstellung

Die im Folgenden abgebildeten Werte entsprechen dem Zustand bei

Auslieferung (Displayanzeigen bzw. Sprache der Werkseinstellung ist

englisch).

Während der Anzeige des Startbildschirmes wird der Systemcheck

durchgeführt, Dauer max. 30 Sekunden.

Nach einigen Sekunden erscheint das Hauptmenü.

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach rechts/ links

einen Menüpunkt aus.

Bestätigen Sie die Auswahl durch Drücken des Dreh-/ Drückknopfes.

Menü “Einstellungen“

Vom Menü „Einstellungen“ aus erreichen Sie die im Folgenden aufge-

führten Menüpunkte.

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach rechts/ links

einen Menüpunkt aus.

Bestätigen Sie die Auswahl durch Drücken des Dreh-/ Drückknopfes.

Fig. 25

21

Einstellungen Destillation

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach rechts/ links

den gewünschten Menüpunkt aus.

Drücken Sie den Dreh-/ Drückknopf.

Drehen Sie den Dreh-/ Drückknopf um den Wert bzw. die Einstellung

zu ändern (die Größe der Veränderung ist abhängig von der Drehge-

schwindigkeit).

Drücken Sie erneut den Dreh-/ Drückknopf, um die Änderung zu

beenden.

Taste SET: Sie verlassen das Menü und speichern die Änderungen

Taste ESC: Sie verlassen das Menü, ohne die Änderungen zu speichern.

Destillationsart

Sie können zwischen den automatischen Destillationsarten „Volumen“

und „100%“ wählen. Diese Auswahl hat nur Bedeutung für die Auto-

destillation.

Volumen

Auf der Grundlage der gemessenen Werte Kühlwasserdurchfluss und

Kühlwassertemperaturdifferenz wird für jeden Zeitschritt der Destillati-

on über eine Wärmebilanz die Destillatmenge errechnet. Die Destillation

wird beendet, wenn die vorgegebene Destillatmenge erreicht ist.

100%

Die Destillation wird beendet, wenn die gemessene Kühlwassertempe-

raturdifferenz einen Schwellwert unterschreitet d.h. sobald ein Lösungs-

mittel vollständig abdestilliert ist.

Trocknung

Wenn diese Option aktiviert ist, erfolgt keine Überwachung der Kühl-

wassertemperaturdifferenz z.B. für Trocknungsprozesse pulverförmiger

Medien.

Grenzwert Kühlleistung

Für den verwendeten Kühler kann eine Grenzleistung angegeben wer-

den, siehe Kapitel “Wissenswertes”. Bei allen Destillationen wird die tat-

sächliche Leistung berechnet und bei Überschreiten des Grenzwertes die

Destillation mit einer Fehlermeldung abgebrochen.

Maximale Kühlleistung

Es wird die bei der letzten Destillation erreichte maximale Kühlleistung

angezeigt. Dieser Wert ist nur zur Information.

Einheit Menge

Sie können zwischen den Mengeneinheiten mLiter und Gramm wählen.

Siedeerkennung

Sie können die Siedeerkennung aktivieren bzw. deaktivieren. Die Siedeer-

kennung ist nur bei der Destillationsart "100%" möglich!

Mit der Funktion Siedeerkennung wird der Siedepunkt eines Lösemittels

automatisch detektiert.

Einstellungen Vakuum

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach rechts/ links

den gewünschten Menüpunkt aus.

Drücken Sie den Dreh-/ Drückknopf.

Drehen Sie den Dreh-/ Drückknopf um den Wert bzw. die Einstellung

zu ändern (die Größe der Veränderung ist abhängig von der Drehge-

schwindigkeit).

Drücken Sie erneut den Dreh-/ Drückknopf, um die Änderung zu be-

enden.

Taste SET: Sie verlassen das Menü und speichern die Änderungen

Taste ESC: Sie verlassen das Menü, ohne die Änderungen zu speichern.

Hysterese

Die Standardeinstellungen für die Hysterese (wie abgebildet) können für

die meisten Anwendungsfälle übernommen werden. Der (Vakuum-) Hys-

teresenwert beschreibt die Druckdifferenz zwischen Zu- bzw. Wegschal-

ten des Vakuumventils.

Skalierung Zeit

Die Zeitachse des Vakuum-Rotation-Zeit Diagramms wird mit dem ange-

gebenen Wert skaliert. Ist der Wert = 0, wird eine automatische Skalie-

rung der Zeitachse verwendet.

Skalierung Vakuum

Die Vakuumachse des Vakuum-Rotation-Zeit Diagramms wird mit dem

angegebenen Wert skaliert. Ist der Wert = 0, wird eine automatische

Skalierung der Vakuumachse verwendet.

Einheit Vakuum

Sie können zwischen den Vakuumeinheiten mBar, Torr und hPascal wäh-

len.

22

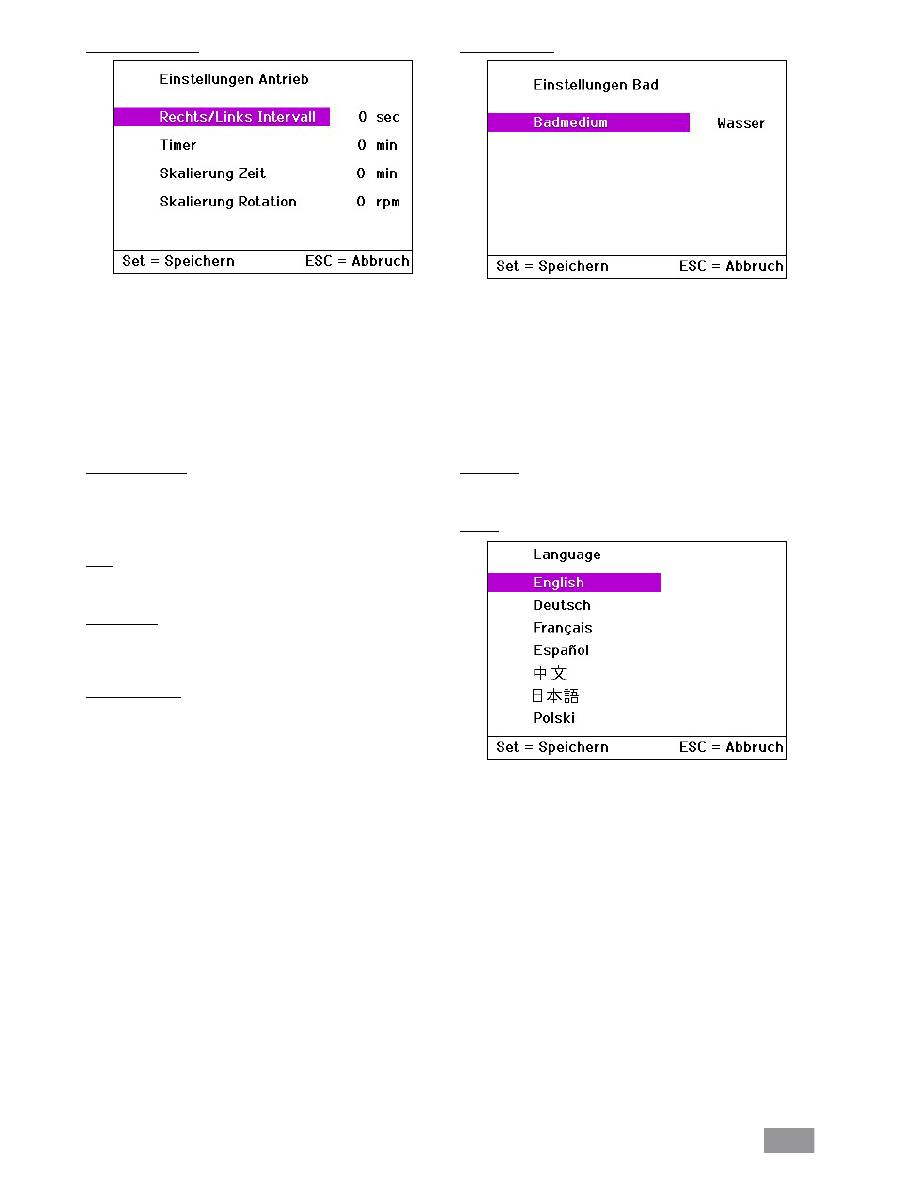

Einstellungen Antrieb

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach rechts/ links

den gewünschten Menüpunkt aus.

Drücken Sie den Dreh-/ Drückknopf.

Drehen Sie den Dreh-/ Drückknopf um den Wert bzw. die Einstellung

zu ändern (die Größe der Veränderung ist abhängig von der Drehge-

schwindigkeit).

Drücken Sie erneut den Dreh-/ Drückknopf, um die Änderung zu

beenden.

Taste SET: Sie verlassen das Menü und speichern die Änderungen

Taste ESC: Sie verlassen das Menü, ohne die Änderungen zu speichern.

Rechts/Links Intervall

Stellen Sie für den Rechts/ Links- Intervall einen bestimmten Wert X ein,

so ändert der Antrieb alle X Sekunden seine Drehrichtung.

Hinweis: Im Intervall- Betrieb ist die max. Drehzahl auf 200 rpm be-

schränkt.

Timer

Der Timerwert bestimmt, nach welcher Zeit eine manuelle Destillation

beendet wird.

Skalierung Zeit

Die Zeitachse des Vakuum-Rotation-Zeit Diagramms wird mit dem ange-

gebenen Wert skaliert. Ist der Wert = 0, wird eine automatische Skalie-

rung der Zeitachse verwendet.

Skalierung Rotation

Die Rotationsachse des Vakuum-Rotation-Zeit Diagramms wird mit dem

angegebenen Wert skaliert. Ist der Wert = 0, wird eine automatische

Skalierung der Rotationsachse verwendet.

Einstellungen Bad

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach rechts/ links

den gewünschten Menüpunkt aus.

Drücken Sie den Dreh-/ Drückknopf.

Drehen Sie den Dreh-/ Drückknopf um den Wert bzw. die Einstellung

zu ändern (die Größe der Veränderung ist abhängig von der Drehge-

schwindigkeit).

Drücken Sie erneut den Dreh-/ Drückknopf, um die Änderung zu

beenden.

Taste SET: Sie verlassen das Menü und speichern die Änderungen

Taste ESC: Sie verlassen das Menü, ohne die Änderungen zu speichern.

Badmedium

Wählen Sie Wasser oder Öl als Medium für das Heizbad.

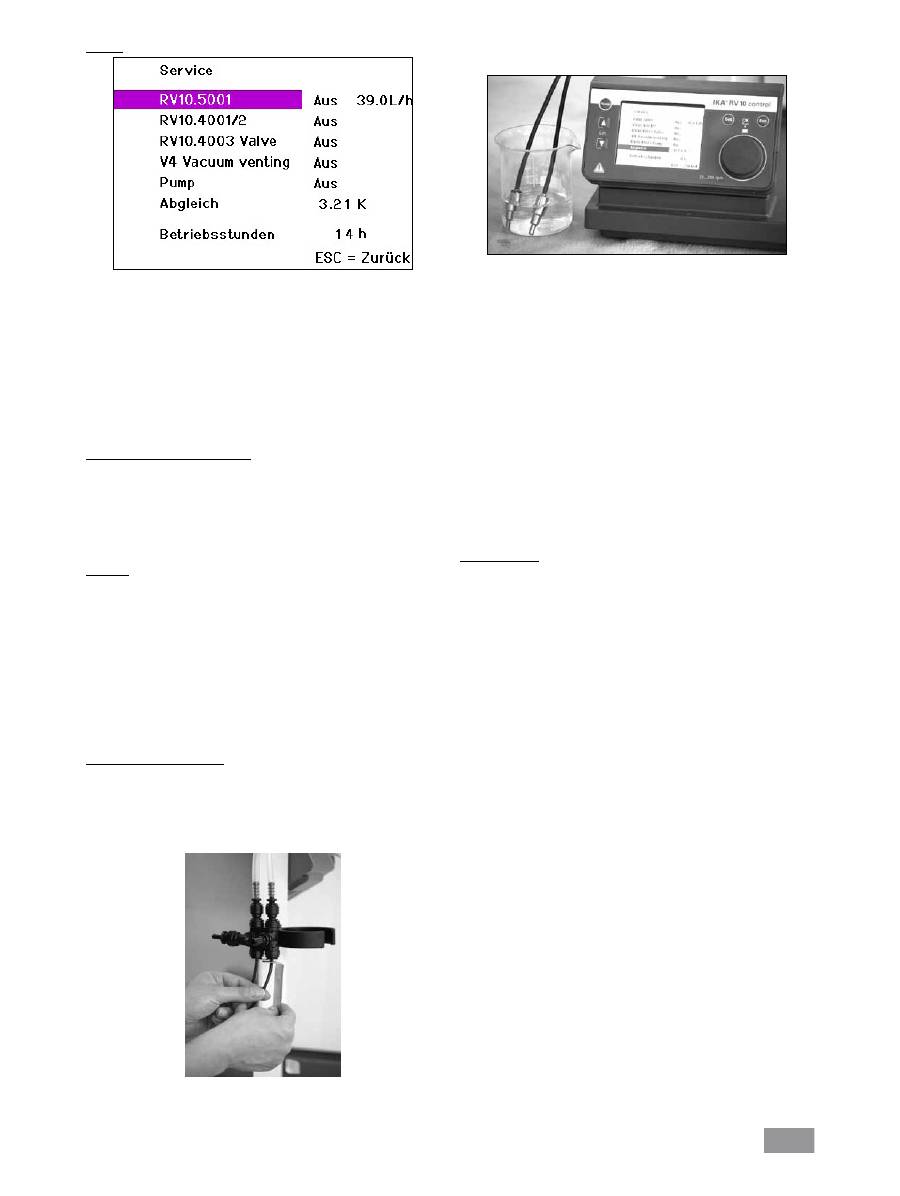

Sprache

Wählen Sie die gewünschte Sprache durch Drehen des Dreh-/ Drück-

knopfes nach rechts/ links.

Bestätigen Sie die Auswahl mit SET.

23

Service

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach rechts/ links

den gewünschten Menüpunkt aus.

Drücken Sie den Dreh-/ Drückknopf.

Drehen Sie den Dreh-/ Drückknopf um den Wert bzw. die Einstellung

zu ändern (die Größe der Veränderung ist abhängig von der Drehge-

schwindigkeit).

Drücken Sie erneut den Dreh-/ Drückknopf, um die Änderung zu

beenden.

Taste ESC: Sie verlassen das Menü. Alle Schaltvorgänge werden zurück-

gesetzt, der Abgleich bleibt erhalten.

Schalten von Ventilen und Pumpe

Im Servicefall verwenden Sie das Servicemenü zur Funktionsprüfung für

das direkte Schalten der im Lieferumfang enthaltenen oder optionalen

Ventile und der Pumpe z. B. RV 10.5001.

Das Ventil RV 10.5001 schaltet den Wasserkreislauf. In dieser Zeile wird

zusätzlich der aktuelle Kühlwasserdurchfluss angezeigt.

Abgleich

Der Menüpunkt „Abgleich“ dient zum Abgleichen der Temperaturmess-

fühler.

Die angezeigte Temperaturdifferenz wird auf Null abgeglichen. Die Akti-

on kann nicht rückgängig gemacht werden.

Ein Abgleich der Temperaturmessfühler muss bei Austausch, Wechsel

bzw. Einbau neuer Temperaturmessfühler durchgeführt werden.

Kontaktieren Sie die Serviceabteilung.

Die im Lieferumfang enthaltenen Temperaturmessfühler sind werkseitig

abgeglichen.

Durchführen des Abgleiches

Aktivieren Sie den Menüpunkt “Abgleich” durch Drehen des Dreh-/

Drückknopfes

Demontieren Sie beide Fühler, indem Sie die Arretierung der Steckver-

bindung durch Zurückziehen des äußeren Ringes lösen und gleichzei-

tig den Temperaturfühler aus dem Steckverbinder herausziehen, siehe

Fig. 26.

Zur erneuten Montage stecken Sie den Temperaturmessfühler über

ein anfängliches Widerstandsmoment hinaus, bis auf Anschlag in die

Steckverbindung.

Füllen Sie raumtemperiertes Wasser in ein Becherglas (ca. 500 ml).

Tauchen Sie beide Fühler vollständig in das Wasser, siehe Fig. 27.

Warten Sie bis sich die Temperaturanzeige im Menü “Service”, Menü-

punkt “Abgleich” stabilisiert hat z.B. 0,2K.

Drücken Sie den Dreh-/ Drückknopf.

Die angezeigte Temperaturdifferenz wird auf Null abgeglichen.

Ein Abgleich ist nur in einem Temperaturbereich zwischen + 0,5 K und

-0,5 K möglich. Sollte die Temperatur außerhalb dieses Bereiches sein, ist

der Temperaturfühler defekt oder nicht korrekt gesteckt. Kontaktieren Sie

bite die Serviceabteilung.

Falls Ihre Kühlwasserversorgung deutlich von den Vorgaben der “Tech-

nischen Daten” abweicht und Sie dadurch die Startbedingungen für die

der automatischen Destillation nicht erreichen, ist eventuell ein neuer

Abgleich der Temperaturmessfühler notwendig. Dies kann jedoch im

Modus “Autodestillation” zu einer reduzierten Messgenauigkeit der De-

stillatmenge führen.

Betriebsstunden

Dieser Wert dient der Information und kann nicht verändert werden.

Fig. 26

Fig. 27

24

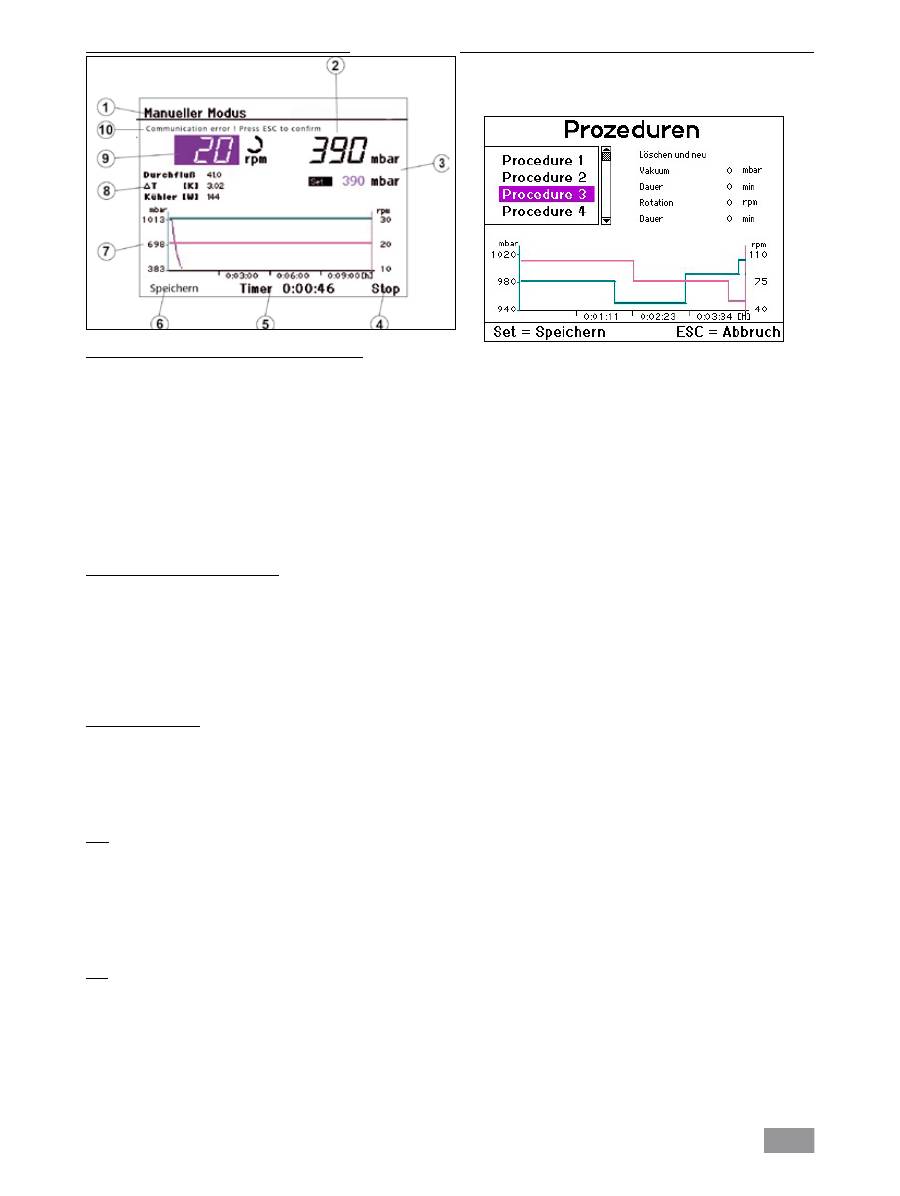

Menü "Manueller Modus ohne Siedeerkennung"

Displayanzeige "Manueller Modus ohne Siedeerkennung"

1. Anzeige des Betriebsmodus

2. Vakuumanzeige (Istwert)

3. Vakuumanzeige (Sollwert)

4. Navigationsfeld „Start/ Stop“ der Destillation

5. Timeranzeige

6. Navigationsfeld für Speichern des Destillationsverlaufs

7. Vakuum-Rotation-Zeit-Diagramm

8. Anzeigen für Durchfluss, Differenztemperatur und Leistung des

Kühlers

9. Navigationsfeld für Rotationsanzeige (Sollwert) und

Rotationssymbol

10. Fehleranzeige im Fehlerfall, sonst Statusanzeige

Einstellen der Rotationsgeschwindigkeit

Drücken Sie den Dreh-/ Drückknopf, um den Sollwert zu ändern.

Drehen Sie den Dreh-/ Drückknopf nach links/ rechts, um den Sollwert

zu verändern. Die Größe der Veränderung ist abhängig von der Dreh-

geschwindigkeit.

Drücken Sie den Dreh-/ Drückknopf, um den Vorgang zu speichern

und beenden.

Hinweis: Wählen Sie die Drehzahl > 100 rpm ist automatisch der Sanft-

anlauf aktiviert.

Einstellen des Vakuums

Drücken Sie den Dreh-/ Drückknopf, um den Sollwert zu ändern.

Drehen Sie den Dreh-/ Drückknopf nach links/ rechts, um den Sollwert

zu verändern. Die Größe der Veränderung ist abhängig von der Dreh-

geschwindigkeit.

Drücken Sie den Dreh-/ Drückknopf, um den Vorgang zu speichern

und beenden.

Start

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach rechts/ links

„Start“ aus.

Drücken Sie den Dreh-/ Drückknopf und die Destillation beginnt.

Die Displayanzeige wechselt auf „Stop“.

Hinweis: Wurde der Timer gesetzt, beginnt dieser rückwärts zu laufen.

Wurde kein Timer gesetzt, wird die seit dem Start verstrichene Zeit an-

gezeigt.

Stop

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach links/ rechts

„Stop“ aus.

Drücken Sie den Dreh-/ Drückknopf und die Destillation wird beendet.

Die Displayanzeige wechselt auf „Start“.

Speichern des Destillationsverlaufs als Prozedur nach beendeter Destillation

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach links/ rechts

„Speichern“ aus.

Drücken Sie den Dreh-/ Drückknopf, so wird die Bildschirmanzeige

„Prozeduren” angezeigt.

Wählen Sie eine von zehn Prozeduren durch Drehen des Dreh-/ Drück-

knopfes nach rechts/links. Der Verlauf wird visualisiert.

Drücken Sie SET, um die ausgewählte Prozedur mit der aktuellen Pro-

zedur (die Prozedur, die gerade beendet wurde) zu überschreiben und

das Menü zu verlassen.

Drücken Sie ESC, wird die ausgewählte Prozedur nicht überschrieben.

Hinweis: Den derart gespeicherten Destillationsverlauf können Sie später

im Benutzerdefinierten Modus durch Auswahl der entsprechenden Pro-

zedur wiederholt ausführen.

25

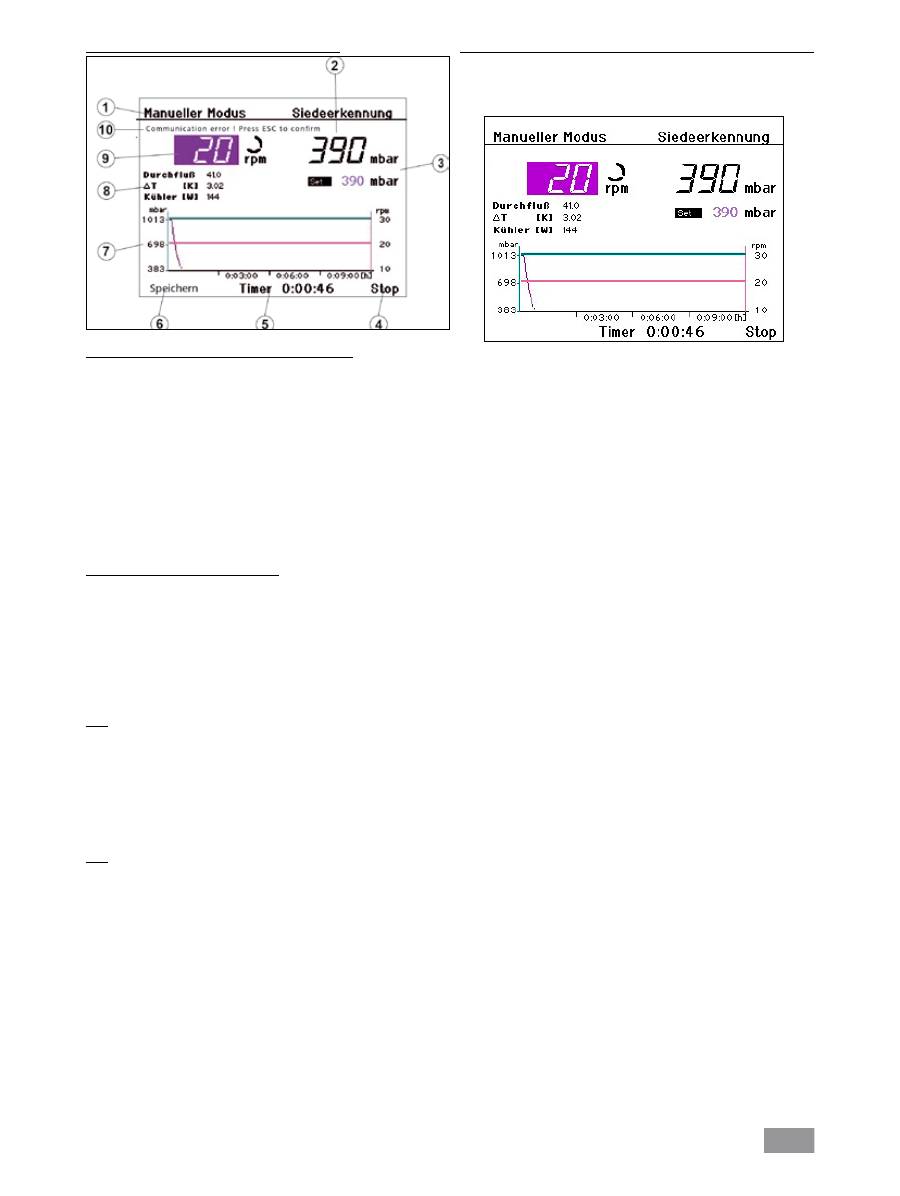

Menü "Manueller Modus mit Siedeerkennung"

Displayanzeige "Manueller Modus mit Siedeerkennung"

1. Anzeige des Betriebsmodus

2. Vakuumanzeige (Istwert)

3. Vakuumanzeige (Sollwert)

4. Navigationsfeld „Start/ Stop“ der Destillation

5. Timeranzeige

6. Navigationsfeld für Speichern des Destillationsverlaufs

7. Vakuum-Rotation-Zeit-Diagramm

8. Anzeigen für Durchfluss, Differenztemperatur und Leistung des

Kühlers

9. Navigationsfeld für Rotationsanzeige (Sollwert) und

Rotationssymbol

10. Fehleranzeige im Fehlerfall, sonst Statusanzeige

Einstellen der Rotationsgeschwindigkeit

Drücken Sie den Dreh-/ Drückknopf, um den Sollwert zu ändern.

Drehen Sie den Dreh-/ Drückknopf nach links/ rechts, um den Sollwert

zu verändern. Die Größe der Veränderung ist abhängig von der Dreh-

geschwindigkeit.

Drücken Sie den Dreh-/ Drückknopf, um den Vorgang zu speichern

und beenden.

Hinweis: Wählen Sie die Drehzahl > 100 rpm ist automatisch der Sanft-

anlauf aktiviert.

Start

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach rechts/ links

„Start“ aus.

Drücken Sie den Dreh-/ Drückknopf und die Destillation beginnt.

Die Displayanzeige wechselt auf „Stop“.

Hinweis: Wurde der Timer gesetzt, beginnt dieser rückwärts zu laufen.

Wurde kein Timer gesetzt, wird die seit dem Start verstrichene Zeit an-

gezeigt.

Stop

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach links/ rechts

„Stop“ aus.

Drücken Sie den Dreh-/ Drückknopf und die Destillation wird beendet.

Die Displayanzeige wechselt auf „Start“.

Speichern des Destillationsverlaufs als Prozedur nach beendeter Destillation

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach links/ rechts

„Speichern“ aus.

Drücken Sie den Dreh-/ Drückknopf, so wird die Bildschirmanzeige

„Prozeduren” angezeigt.

Wählen Sie eine von zehn Prozeduren durch Drehen des Dreh-/ Drück-

knopfes nach rechts/links. Der Verlauf wird visualisiert.

Drücken Sie SET, um die ausgewählte Prozedur mit der aktuellen Pro-

zedur (die Prozedur, die gerade beendet wurde) zu überschreiben und

das Menü zu verlassen.

Drücken Sie ESC, wird die ausgewählte Prozedur nicht überschrieben.

Hinweis: Den derart gespeicherten Destillationsverlauf können Sie später

im Benutzerdefinierten Modus durch Auswahl der entsprechenden Pro-

zedur wiederholt ausführen.

26

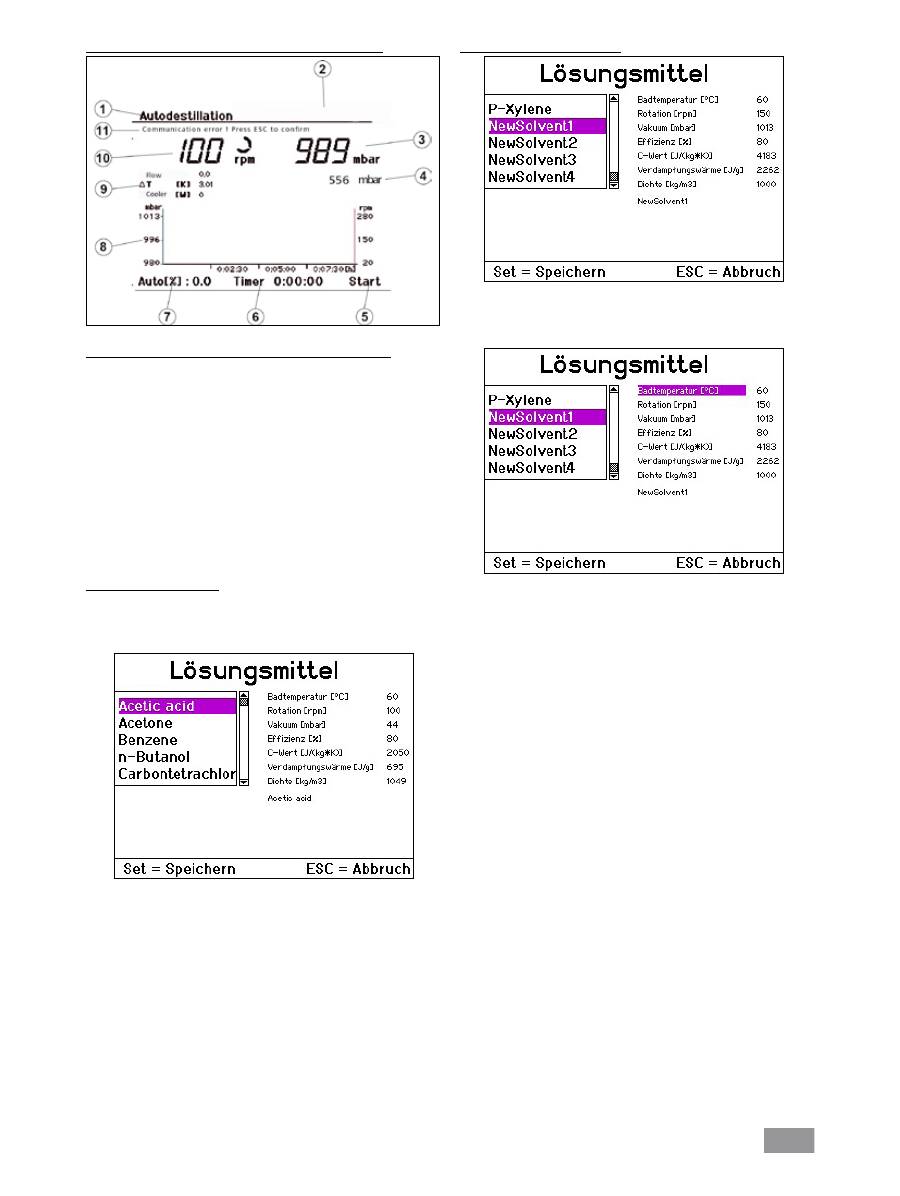

Menü "Modus Autodestillation ohne Siedeerkennung"

Displayanzeige “Modus Autodestillation ohne Siedeerkennung”

1. Anzeige des Betriebsmodus

2. Navigationsfeld Lösungsmittel

3. Vakuumanzeige (Istwert)

4. Vakuumanzeige (Sollwert)

5. Navigationsfeld „Start/ Stop“ der Destillation

6. Timeranzeige

7. Fortschrittsanzeige der Destillation

(% der geforderten Destillatmenge)

8. Vakuum-Rotation-Zeit-Diagramm

9. Anzeigen für Durchfluss, Differenztemperatur und Leistung des

Kühlers

10. Rotationsanzeige (Sollwert) und Rotationssymbol

11. Fehleranzeige im Fehlerfall, sonst Statusanzeige

Auswahl Lösemittel ändern

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach links/ rechts

das Navigationsfeld „Lösemittel“ aus.

Drücken Sie den Dreh-/ Drückknopfes, so erscheint auf dem Display

die Auswahl für Lösungsmittel.

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach links/ rechts

ein Lösungsmittel.

Drücken Sie die Taste SET.

Das gewählte Lösungsmittel wird für die folgende Destillation ver-

wendet.

Hinweis: Für jedes Lösungsmittel werden die Parameter angezeigt. Diese

Parameter können Sie nur für die von Ihnen definierten Lösungsmittel

UserSolvent1 ... UserSolvent5 ändern. Dies wird im folgenden Abschnitt

beschrieben.

Benutzerdefinierte Lösungsmittel

Wählen Sie in der Displayanzeige für Lösungsmittel den Bereich New-

Solvent1 ... NewSolvent5.

Wählen Sie eines dieser Lösungsmittel aus und drücken Sie den Dreh-/

Drückknopf.

Sie können jetzt alle dargestellten Parameter des Lösungsmittels verän-

dern.

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach links/ rechts

den zu ändernden Parameter aus.

Drücken Sie den Dreh-/ Drückknopf.

Ändern Sie den gewählten Parameter durch Drehen des Dreh-/ Drück-

knopfes nach links/ rechts.

Drücken Sie den Dreh-/ Drückknopf.

Speichern Sie alle Werte mit der Taste SET.

NewSolvent1 ist als aktuelles Lösungsmittel ausgewählt.

Hinweis: Eine Rückkehr in die Auswahlbox ist nicht möglich.

27

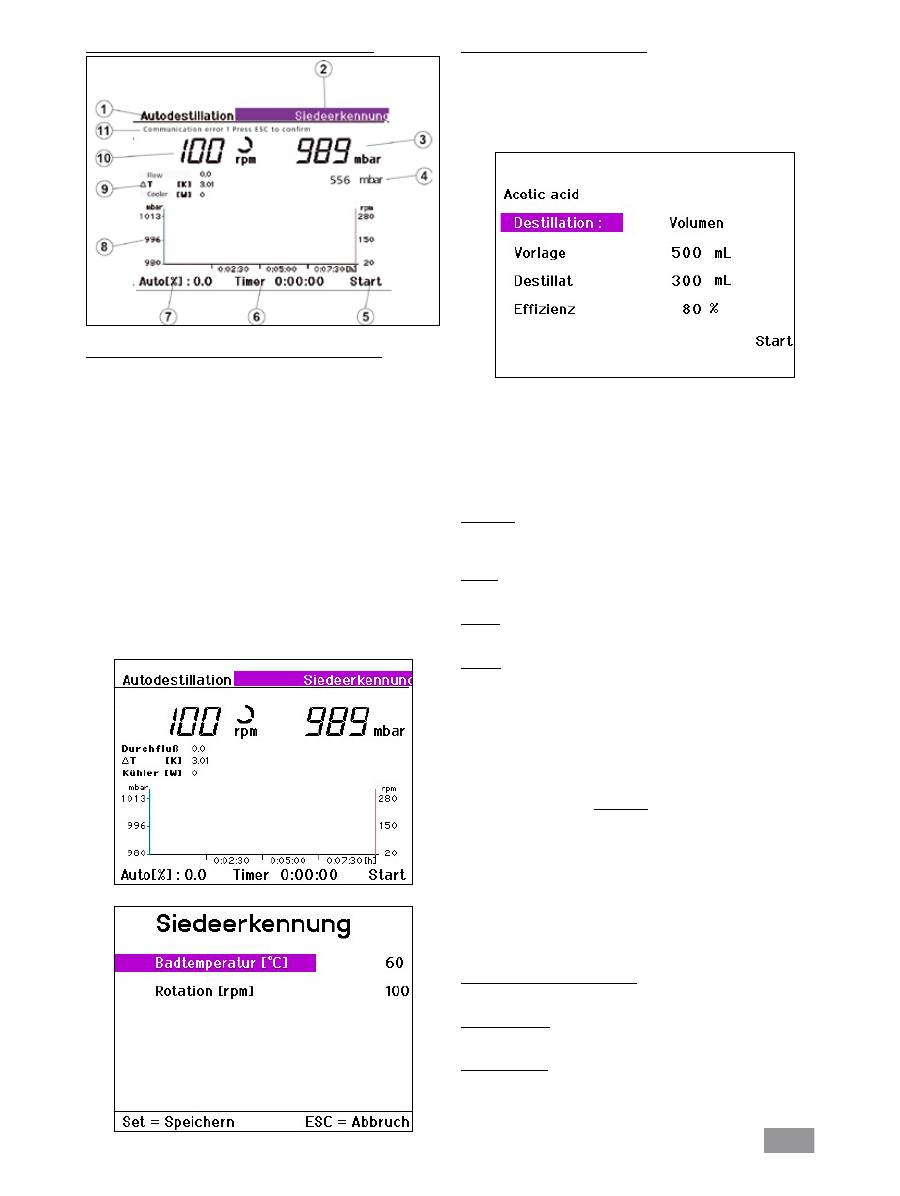

Menü "Modus Autodestillation mit Siedeerkennung"

Displayanzeige “Modus Autodestillation mit Siedeerkennung”

1. Anzeige des Betriebsmodus

2. Navigationsfeld Lösungsmittel

3. Vakuumanzeige (Istwert)

4. Vakuumanzeige (Sollwert)

5. Navigationsfeld „Start/ Stop“ der Destillation

6. Timeranzeige

7. Fortschrittsanzeige der Destillation

(% der geforderten Destillatmenge)

8. Vakuum-Rotation-Zeit-Diagramm

9. Anzeigen für Durchfluss, Differenztemperatur und Leistung des

Kühlers

10. Rotationsanzeige (Sollwert) und Rotationssymbol

11. Fehleranzeige im Fehlerfall, sonst Statusanzeige

Hinweis: Volumendestillation ist nicht möglich da in diesem Modus das

Lösemittel bekannt sein muss.

In diesem Modus kann statt einer Auswahl des Lösungsmittels die Bad

temperatur und die Drehzahl des Rotationsantriebs über das Navigati-

onsfeld "Siedeerkennung" eingestellt werden.

Beginn der automatischen Destillation

Drücken Sie den Dreh-/Drückknopf auf dem Feld „Start“ bzw. „Wei-

ter“. Wenn die Optionen „100% Destillation“ oder „Trocknung“ aktiviert

sind, startet die Destillation, wenn die notwendigen Bedingungen erfüllt

sind.

Bei der Destillationsart „Volumen“ werden in einem weiteren Bildschirm

zusätzliche Destillationparameter eingegeben.

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach links/ rechts

den gewünschten Menüpunkt aus.

Drücken Sie den Dreh-/ Drückknopf.

Drehen Sie den Dreh-/ Drückknopf um den Wert bzw. die Einstellung

zu ändern (die Größe der Veränderung ist abhängig von der Drehge-

schwindigkeit).

Drücken Sie erneut den Dreh-/ Drückknopf, um die Änderung zu

beenden.

Destillation

Die unter Einstellungen/Destillation gewählte Destillationsart wird hier

angezeigt und kann nicht mehr geändert werden.

Vorlage

Geben Sie die Menge ein, die sich im Vorlagekolben befindet.

Destillat

Geben Sie die Menge ein, die abdestilliert werden soll.

Effizienz

Für die Bilanzierung ist die Eingabe einer exakten thermischen Effizienz

notwendig.

Die Effizienz ist von der Gesamtheit der Destillationsbedingungen abhän-

gig und zunächst ein Schätzwert. Deshalb dient der erste Destillations-

lauf zur Kalibrierung. Nach dem Ende der Destillation ermitteln Sie die

tatsächlich abdestillierte Menge und berechnen die tatsächliche Effizienz

nach der Formel :

η

th

. m

(calc)

η

P

=

m

(gem)

η

P

tatsächlicher Wirkungsgrad

η

th

geschätzter Wirkungsgrad

m

(gem)

gemessene Destillatmenge

m

(calc)

vorgegebene (berechnete) Destillatmenge

Für die folgenden Destillationen geben Sie die so ermittelte tatsächli-

che Effizienz ein und die folgenden Destillationen werden bei gleichen

Destillations- und Standortbedingungen automatisch mit ausreichender

Genauigkeit durchgeführt.

Ende der automatischen Destillation

Die automatische Destillation wird nach folgenden Kriterien beendet:

Volumengesteuert

Die vorgegebene Destillatmenge wurde bilanziert.

100% Destillation

Die gemessene Kühlwassertemperaturdifferenz unterschreitet einen Soll-

wert, das Lösungsmittel ist vollständig verdampft.

Zusätzlich kann die Destillation auch manuell beendet werden:

Drücken Sie den Dreh-/ Drückknopf auf dem Anzeigefeld „Stop”.

28

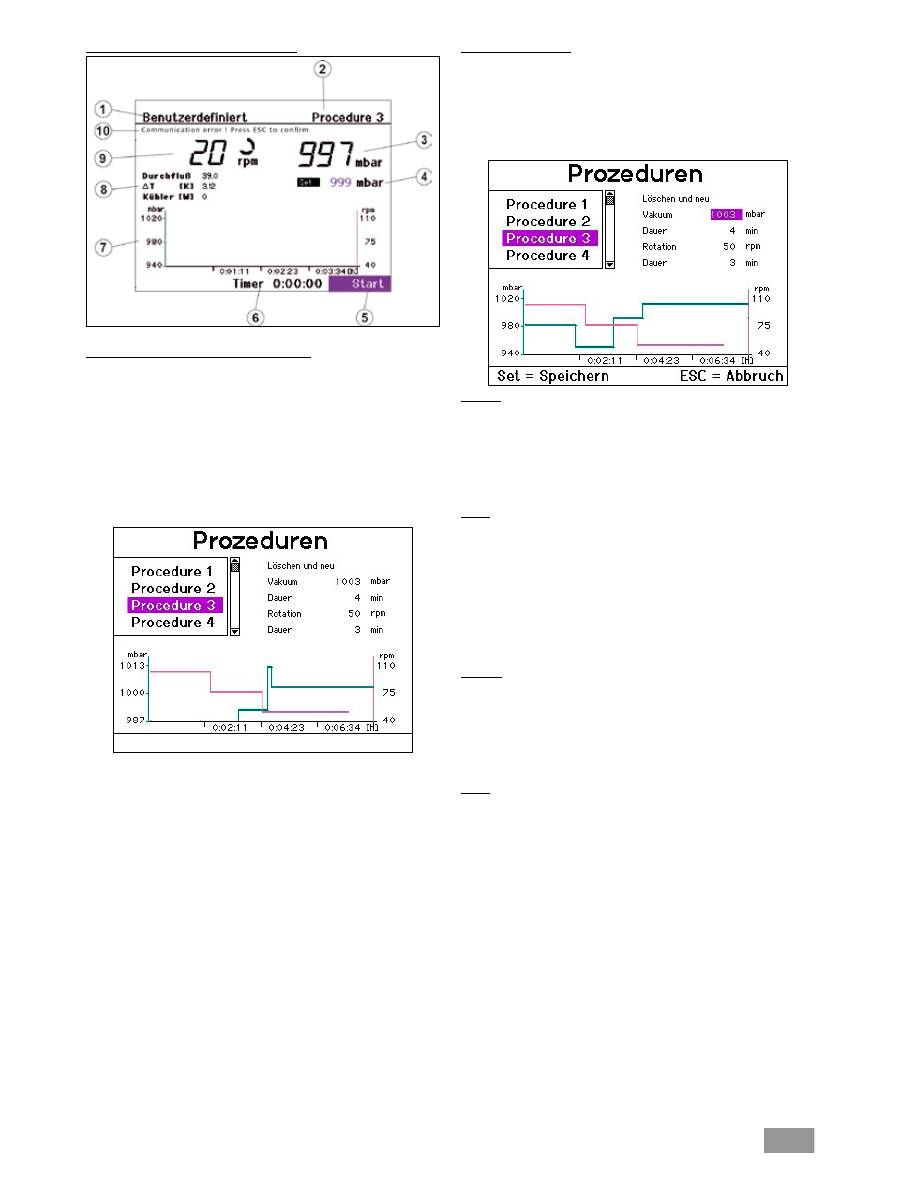

Menü „Benutzerdefinierte Destillation“

Displayanzeige “Benutzerdefinierte Destillaton”

1. Anzeige des Betriebsmodus

2. Navigationsfeld für Destillationsprozedur

3. Vakuumanzeige (Istwert)

4. Vakuumanzeige (Sollwert)

5. Navigationsfeld „Start/ Stop“ der Destillation

6. Timeranzeige

7. Vakuum-Rotation--Zeit-Diagramm

8. Anzeigen für Durchfluss, Differenztemperatur und

Leistung des Kühlers

9. Rotationsanzeige (Sollwert) und Rotationssymbol

10. Fehleranzeige im Fehlerfall, sonst Statusanzeige/

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach links/ rechts

„Procedure“ aus.

Drücken Sie den Dreh-/ Drückknopf.

Es erscheint die Displayanzeige “Prozeduren”.

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach links/ rechts

eine Prozedur aus.

Drücken Sie die Taste SET.

Die gewählte Prozedur wird für die folgende Destillation verwendet.

Hinweis: Für jede Prozedur wird das Vakuum-Rotation-Zeit-Diagramm

angezeigt. Die Parameter können Sie für jede Prozedur ändern. Dies wird

im folgenden Abschnitt beschrieben. Außerdem können Sie den Verlauf

einer manuellen Destillation als Prozedur speichern, siehe Abschnitt

„Manueller Modus“.

Ändern einer Prozedur

Wählen Sie die zu ändernde Prozedur aus und drücken Sie den Dreh-/

Drückknopf. Das Anzeigefeld „Löschen und neu“ wird aktiviert.

Wenn Sie den Dreh-/Drückknopf auf dem Anzeigefeld „Löschen und

neu“ drücken, wird die Prozedur gelöscht.

Sie können jetzt neue Prozedurschritte für Vakuum und Rotation hinzu-

fügen.

Vakuum

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach links/rechts

in der Displayanzeige „Vakuum“.

Drücken Sie den Dreh-/ Drückknopf.

Geben Sie einen Wert ein durch Drehen des Dreh-/ Drückknopfes nach

links/ rechts.

Drücken Sie den Dreh-/ Drückknopf.

Dauer

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach links/rechts

in der Displayanzeige „Dauer“.

Drücken Sie den Dreh-/ Drückknopf.

Geben Sie einen Wert ein durch durch Drehen des Dreh-/ Drückknop-

fes nach links/ rechts.

Drücken Sie den Dreh-/ Drückknopf. Ein neuer Prozedurschritt mit

dem Wertepaar Vakuum-Dauer wird definiert und der Prozedur hin-

zugefügt. Das Diagramm wird aktualisiert.

Rotation

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach links/rechts

in der Displayanzeige „Rotation“.

Drücken Sie den Dreh-/ Drückknopf.

Geben Sie einen Wert ein durch durch Drehen des Dreh-/ Drück-knop-

fes nach links/ rechts.

Drücken Sie den Dreh-/ Drückknopf.

Dauer

Wählen Sie durch Drehen des Dreh-/ Drückknopfes nach links/rechts

in der Displayanzeige „Dauer“.

Drücken Sie den Dreh-/ Drückknopf.

Geben Sie einen Wert ein durch durch Drehen des Dreh-/ Drückknop-

fes nach links/ rechts.

Drücken Sie den Dreh-/ Drückknopf . Ein neuer Prozedurschritt mit

dem Wertepaar Rotation-Dauer wird definiert und der Prozedur hin-

zugefügt. Das Diagramm wird aktualisiert.

Die Schritte Vakuum, Dauer und Rotation,Dauer können maximal zwan-

zigmal wiederholt werden.

Taste SET: Das Menü wird verlassen. Die neu erstellte Prozedur wird ge-

speichert und als die aktuelle Prozedur ausgewählt.

Taste ESC: Das Menü wird verlassen. Alle Änderungen werden rückgän-

gig gemacht

29

Beenden der benutzerdefinierten Destillation

Die benutzerdefinierte Destillation wird nach Ablauf aller Prozedurschrit-

te der aktuellen Prozedur automatisch beendet. Zusätzlich ist auch das

manuelle Beenden durch Drücken des Dreh-/Drückknopfes auf dem An-

zeigefeld „Stop“ möglich

Stand-by Betrieb

Drücken Sie die Taste „Power“.

Das Gerät wird in Stand-by gesetzt.

Drücken Sie erneut die Taste „Power“

Es erscheint das Hauptmenü und das Gerät ist wieder betriebsbereit

30

Menüführung

Startbildschir

m

Hauptmen

ü

Modus manuell Modus

Autodestillation

Modus benutzdefiniert Einstellungen

Destillation Va

kuum

Antrie

b

Heizba